POLITECHNIKA LUBELSKA

WYDZIAŁ MECHANICZNY

Laboratorium Obróbki Ubytkowej

Sprawozdanie z ćwiczenia nr 7

Temat: Struktura geometryczna powierzchni po obróbce wiórowej, ściernej i erozyjnej.

Wykonali: Data wykonania:24.05.2006r

Data oddania: 07.06.2006r.

1. Piotr Łusiak Ocena:...............................

2. Andrzej Maj

3. Mirosław Kufel

4. Mariusz Klimek

5. Kamil Kapuściński

Cel ćwiczenia.

Celem ćwiczenia było zapoznanie się z doświadczalnymi i teoretycznymi metodami badania i oceny stanu warstwy wierzchniej materiału po obróbce wiórowej, ściernej i erozyjnej. Pod uwagę brane były takie czynniki jak chropowatość, falistość i kierunkowość struktury geometrycznej powierzchni po każdym z w. w. sposobów obróbki. Ocenialiśmy tez powstałe wady

powierzchni.

Wiadomości ogólne.

Jak wiadomo, obróbka materiału wiąże się z oddziaływaniem na powierzchnię obrobioną różnych czynników (np. naciski, ciepło). Czynniki te wpływają na strukturę geometryczną powierzchni oraz na właściwości fizyczne warstwy wierzchniej, która jest określana jako warstwa materiału ograniczona rzeczywistą powierzchnią geometryczną obrabianego przedmiotu obejmująca tę część materiału w głąb od powierzchni rzeczywistej, która wykazuje zmienione właściwości fizyczne, a niekiedy również chemiczne, w stosunku do materiału rdzenia. A jakość użytkowa elementów maszyn jest w znacznym stopniu uzależniona od stanu tej warstwy. Jest on charakteryzowany przez:

Własności fizyczne ( mikrostruktura, włóknistość, zmiany twardości),

Własności stereometryczne powierzchni ( chropowatość, falistość, kierunkowość struktury geometrycznej).

Chropowatość powierzchni jest zbiorem elementów struktury geometrycznej powierzchni uformowanych w czasie procesu jej kształtowania, nie zawierającym falistości i odchyłek kształtu tej powierzchni. Jest ona charakteryzowana za pomocą parametrów. Do najczęściej stosowanych zaliczyć można parametry takie jak:

Średnie arytmetyczne Ra odchylenie profilu chropowatości, będące średnią bezwzględnych odchyleń profilu od linii średniej na długości odcinka elementarnego

Ra=![]()

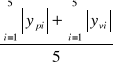

Wysokość chropowatości wg 10 punktów Rz , będące średnią arytmetyczna wartości bezwzględnych wysokości pięciu najwyższych wzniesień oraz głębokości pięciu najniższych wgłębień profilu chropowatości na długości odcinka elementarnego

Rz=

Średni odstęp miejscowych wzniesień profilu chropowatości, obliczany wg wzoru

S=![]()

Gdzie: Si - odstęp miejscowych wzniesień profilu równy długości odcinka linii średniej, którego końcami są rzuty najwyższych punktów położonych obok siebie wzniesień profilu chropowatości

n - liczba odstępów miejscowych wzniesień profilu na długości odcinka elementarnego.

Falistość powierzchni jest określana jako zbiór nierówności przypadkowych lub zbliżonych do postaci okresowej , który charakteryzuje się tym, że odstępy między nierównościami są znacznie większe w porównaniu z odstępami chropowatości.

Odwzorowanie ostrza narzędzia w materiale obrabianym:

f- posuw

κr - kąt przystawienia

κr' pomocniczy kąt przystawienia

h- wysokość warstwy skrawanej

b- szerokość warstwy skrawanej

ap- głębokość warstwy skrawanej

D- średnica wałka przed obróbką

d- śr. po obróbce

n- prędkość obrotowa

Rzt- teoretyczna wysokość chropowatości

ABCD - nominalne pole poprzecznego przekroju warstwy skrawanej.

ABED - rzeczywiste pole przekroju warstwy skrawanej.

BCE - resztkowe pole przekroju warstwy skrawanej.

Kierunkowość struktury geometrycznej powierzchni jest definiowana jako wzajemny układ mikronierówności, wytworzonych w procesie obróbki bądź w czasie współpracy z innym elementem. Rozróżnia się następujące rodzaje kierunkowości:

1. Jednokierunkowa

- Równoległa (np. po dłutowaniu, przeciąganiu, struganiu)

- Prostopadła (np. po toczeniu wzdłużnym, rozwiercaniu)

- Współśrodkowa (np. po toczeniu czołowym, pogłębianiu)

2. Wielokierunkowa

- Skrzyżowana (np. po frezowaniu czołowym)

- Promieniowa (np. po szlifowaniu czołowym)

- Nieuporządkowana (np. po skrobaniu, docieraniu)

3. Bezkierunkowa - punktowa ( np. po obróbce elektroerozyjnej)

Obliczenia i wyniki.

Obliczanie prędkości skrawania:

d=34,7 mm

n=1000 obr/min

f1=0,054 mm/obr

f2=0,214 mm/obr

f3=0,428 mm/obr

Vc= ![]()

Vc1=![]()

=0,054·1000=0,054 m/min

Vc2=![]()

=0,214·1000=0,214 m/min

Vc3=![]()

=0,428·1000=0,428 m/min

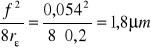

Dla posuwu f= 0,054

Rzt=

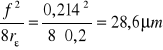

Dla posuwu f= 0,214

Rzt=

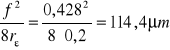

Dla posuwu f= 0,428

Rzt=

Wnioski.

Na podstawie przeprowadzonych badań można stwierdzić, że na chropowatość obrobionej powierzchni wpływ mają nie tylko rodzaj obróbki, rodzaj materiału obrabianego, rodzaj materiału i stan ostrza narzędzia, temperatura skrawania, drgania, występowanie narostu na narzędziu, tarcia między narzędziem a przedmiotem obrabianym ale także posuw. Na podstawie otrzymanych przez nas wyników można łatwo zauważyć, że w miarę wzrostu wartości zadawanego posuwu wzrasta chropowatość powierzchni. W naszych badaniach najbardziej dokładną powierzchnię otrzymaliśmy w wyniku szlifowania, ale bardzo dokładną powierzchnię otrzymuje się również w procesie drążenia elektroerozyjnego, o czym świadczy wartość współczynnika chropowatości Ra= 1.

2

Wyszukiwarka

Podobne podstrony:

marcin- elektronika cw 1.00, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-m

Cw 9 DUO, Politechnika Lubelska, Studia, Studia, sem III, pen, METODY NUMERYCZNE, Scilab

prostowniki sterowane trojpulsowe cw 3 prot, Politechnika Lubelska, Studia, Semestr 6, sem VI

cw 2 protokół, Politechnika Lubelska, Studia, Studia, sem VI, semestr6.5, 02labenergo

Sprawozdanie ćw.4 i 16, Politechnika Lubelska, Studia, Studia, Sprawozdania 2 semestr

ubytkowa obróbka gwintów, Politechnika Lubelska, Studia, Studia, Obrbka Ubytkowa Lab, Obróbka Ubytko

OBROBKA UBYTKOWA-TABELA, Politechnika Lubelska, Studia, Studia, Obrbka Ubytkowa Lab, Obróbka Ubytkow

ENERGOELEKTRONIKA 3 - PROTOKÓŁ, Politechnika Lubelska, Studia, semestr 5, Semest V, od grzechu, mój

INZ LAB 4 CW, Politechnika Lubelska, Studia, semestr 5, Sem V, Sprawozdania, Sprawozdania-dokumenty,

Ubytkowa pytania, Politechnika Lubelska, Studia, Studia, Obróbka ubytkowa

cw 2 - Badanie modelu transformatorowego układu regulacji napięcia - Gustav, Politechnika Lubelska,

Ćw. 10- Przerzutniki TTL, Politechnika Lubelska, Studia, Teoria obwodów, Laboratorium, Sprawozdania,

Regulacja impulsowa, Politechnika Lubelska, Studia, semestr 5, Sem V, Sprawozdania, Elektryczny, TEO

Przekładniki prądowe(ćw.6)z Sieci - protokół Paweł, Politechnika Lubelska, Studia, Semestr 6, sem VI

więcej podobnych podstron