1. Wprowadzenie

Odsiarczanie spalin odlotowych jest bardzo ważnym zagadnieniem. Od wielu lat jest to dziedzina rozwijająca się, dlatego obecnie jest wiele metod umożliwiających usunięcie SO2 . SO2 powstaje w wyniku spalania stałych i ciekłych spalin w elektrowniach i elektrociepłowniach. Substancja ta jest szkodliwa dla zdrowia człowieka, przyspiesza korozję metali i niszczenie zabytków architektonicznych, a pod postacią kwaśnych deszczy niszczy florę i faunę.

2. Metody odpadowe a regeneracyjne

Jednym ze sposobów podziału metod odsiarczania jest użyteczność produktu, sposób postępowania z odpadem i możliwość jego wtórnego wykorzystania. Wyróżniamy tu dwie grupy: technologie regeneracyjne lub odpadowe. Pierwsze cechują się możliwością zregenerowania i powtórnego użycia sorbetu, a produktem jest dwutlenek siarki do dalszego przerobu. W przypadku drugiej grupy produkty z reguły są bezużyteczne, składowane jedynie jako odpady.

3. Charakterystyka, schematy i podstawowe reakcje procesowe

3.1. metody mokre

Zasadniczy etap odsiarczania metodami mokrymi przebiega przed skierowaniem gazów do komina, w wyniku kontaktu gazów z woda lub roztworami.

Metoda wapniowo-wapienna Nieregeneracyjna metoda oparta na absorpcji i reakcji chemicznej SO2 w zawiesinie wapna lub kamienia wapiennego. W wyniku reakcji powstają siarczany wapnia w postaci szlamu lub wilgotnego ciała stałego i w większości przypadków stanowią odpad. W układzie wytracać się będzie gips oraz rozpuszczać CaCO3. Proces absorpcji prowadzony w zawiesinie wapna powinien odbywać się przy pH ok. 8 natomiast w zawiesinie kamienia wapiennego przy pH ok. 6. Różnice pH w stosunku do wartości optymalnych powodują tworzenie się twardego CaSO4 przy małym pH, który osiada na ściankach i powoduje blokowanie wnętrza aparatury. Przy dużym pH powstaje miękki CaSO3, który blokuje przeloty przewodów. |

Rys1. Schemat instalacji odsiarczania spalin metodą wapienną. 1 - skruber, 2 - zbiornik pośredni, 3 - odstojnik, 4 - zbiornik cieczy klarownej, 5 - filtr, 6 - mieszalnik, 7 - podgrzewacz spalin, 8 - komin |

Metoda podwójno-alkaliczna

Do metody tej stosowane są roztwory Na2CO3 lub NaOH. Wyróżniamy trzy etapy procesu odsiarczania przy użyciu tej metody:

Absorpcja SO2 - odpylone i nawilżone gazy w absorberze kontaktują się z recyrkulowanym roztworem alkalicznym.

Regeneracja - roztwór poabsorpcyjny jest zadawany zawiesiną Ca(OH)2 , wydzielone w wyniku tego kryształy ciała stałego w postaci szlamu podawane są do filtru bębnowego a ciecz klarowna przesyłana jest dalej do zmiękczenia.

Zmiękczenie - przy pomocy sody uzupełnia się straty sodu i wytrąca nadmiar jonów wapnia. Zregenerowany absorbent wraca do skrubera.

Rys 2. Schemat procesu odsiarczania metodą podwójno-alkaliczną 1-skruber, 2-mieszalnik, 3-kaustyfikator, 4-odstojnik, 5-filtr bębnowo-próżniowy, 6-zbiornik roztworu absorpcyjnego

Reakcje podczas stosowania Na2CO3 :

Na2CO3 + SO2 -> Na2SO3 + CO2

Na2SO3 + SO2 + H2O -> 2NaHSO3

2Na2SO3 + O2 -> 2Na2SO4

W obecności tlenu część aktywnych siarczynów utlenia się do siarczanów i stanowi to stratę aktywnej części roztworu. Próby ograniczenia tych strat polegają na stosowaniu przeciwutleniaczy oraz skracaniu czasu przebywania cieczy w absorberze.

Sprawność odsiarczania tą metoda jest stabilna i w zależności od wymagań może być utrzymywana powyżej 90-95% przy odpowiednich warunkach procesu.

Proces Wellman-Lord

Proces regeneracyjny, w którym do absorpcji SO2 stosowany jest wodny roztwór siarczynu sodu. Strumień gazu przesyłany do odsiarczania w procesie jest najpierw odpylany oraz chłodzony do temperatury nasycenia diabatycznego (ok.325 K). Zapobiega to osadzaniu się ciała stałego na ściankach absorbera. Przed skierowaniem do komina gazy są ogrzewane, roztwór poabsorpcyjny jest kierowany do wyparki - krystalizatora, skąd ciecz macierzysta po zatężeniu i krystalizacji przepływa do układu gdzie przygotowywany jest roztwór absorpcyjny, natomiast stężona zawiesina siarczanów sodu i innych soli kierowana jest do dalszego przetwarzania. Zregenerowany roztwór po dodaniu odpowiedniej ilości roztworu Na2Co3 lub NaOH wraca do absorbera. Przy tej metodzie uzyskuje się sprawność odsiarczania powyżej 95%.

Rys3. Schemat procesu Wellman-Lord 1-aparat do oczyszczania wstępnego spalin, 2-absorber, 3-podgrzewacz, 4-zbiornik do przygotowywania roztworu, 5-wyparka-krystalizator, 6-kondensator

W procesie absorpcji w reakcji z siarczynem powstaje wodorosiarczan. Z siarczynem reagują również obecne w gazach O2 i SO3 obniżając jego aktywność. Straty jonów sodu uzupełnia się roztworem NaOH lub Na2CO3.

SO2 + SO2-3 + H2O -> 2HSO3-

2SO2-3 + O2 -> 2SO2-4

Na2CO3 + 2NaHSO3 -> 2Na2SO3 + H2O + CO2

Następnie roztwór poabsorpcyjny regenerowany jest w wyparce zgodnie z reakcją:

2NaHSO3 -> Na2SO3 + H2O + SO2

Metoda Magnezowa

Metoda regeneracyjna w której SO2 w absorbowany jest w alkalicznym roztworze soli magnezu.

Rys 4. Schemat procesu odsiarczania metodą magnezową 1-skruber Venturiego, 2-separator, 3-cyklony, 4-komin, 5-suszarnia obrotowa, 6-wytwórnia H2SO4, 7-kalcynator, 8-zbiornik zawiesiny MgO

Schemat reakcji jest następujący

MgO + SO2 + 6H2O -> MgSO3 6H2O

MgO + SO2 + 3H2O -> MgSO3 3H2O

Opuszczając absorber zawiesina poreakcyjna kierowana jest do separacji w wirówkach sedymentacyjnych, gdzie następuje wydzielanie uwodnionych siarczynów i siarczanów oraz tlenku magnezu. Są one następnie suszone w suszarni bębnowej i po usunięciu wody z wilgotnych kryształów mieszanina poddawana jest kalcynacji. Podczas kalcynacji w temp. 1080-1300 K regenerowany jest MgO i odzyskiwany SO2 wg reakcji:

MgSO3 -> MgO + SO2

MgSO4 + ½ C-> MgO + SO2 + ½ CO2

Po czym zregenerowany tlenek magnezu wraca do obiegu poprzez układ przygotowania absorbentu gdzie uzupełnia się jego niewielkie straty(ok5%).

Gazy przed skierowaniem do odsiarczania są wstępnie chłodzone i odpylane, gdzie również usuwane są chlorki. Po odsiarczeniu i po okropleniu oczyszczane gazy są mieszane w kominie z gorącymi gazami odlotowymi z suszarni i emitowane do atmosfery.

Metoda cytrynianowa

W tej metodzie absorpcję SO2 prowadzi się w roztworze wodnym siarczynów, siarczanów, tio- i polisulfonianów sodu buforowanym kwasem cytrynowym. Zastosowanie kwasu cytrynowego uniemożliwia obniżenie pH i przy dodaniu niewielkich ilości NaOH lub Na2CO3 zapewnia utrzymanie pH na ściśle określonym poziomie t.j pH=3,5. W roztworze przebiegają następujące reakcje: SO2(aq) + H2O = HSO3- + H+ Cyt-3 + H+ = HCyt2- HCyt2- + H+ = H2Cyt- H2Cyt + H+ = H3Cyt |

Rys 5. Schemat procesu odsiarczania metodą cytrynianową 1-absorber, 2,3-reaktory, 4-flotownik, 5-topielnik (filtr), 6-zbiornik absorbe |

Separacja siarki z roztworu odbywa się we flotowniku w procesie flotacji. Piana z flotownika kierowana jest do topielnika, gdzie po podgrzaniu i odfiltrowaniu stanowi czystą ciekłą siarkę. Wyczerpany roztwór po uzupełnieniu strat cytrynianiu wraca do obiegu absorbera. Gazy odlotowe z absorbera po okropleniu są podgrzewane przed skierowaniem do komina. Uzyskiwane sprawności odsiarczania przekraczają 95%.

metoda |

plusy |

minusy |

Wapniowo-wapienna |

-brak konieczności odpylania spalin -efektywność procesu |

-wytwarzanie dużej masy odpadów -złożoność instalacji |

Podwójno-alkaliczna |

-Przy dobrym odpyleniu gazów, metoda może być połączona z produkcją gipsu-> mniejszy koszt eksploatacyjny -wymagana przestrzeń dla instalacji mniejsza o ok. 50% niż w metodzie wapniowo-wapiennej |

-wytwarzanie dużej ilości odpadów -obecność rozpuszczalnych soli dosowych w odpadzie stanowi niebezpieczeństwo dużego zanieczyszczania wód gruntowych podczas składowania |

Proces Wellman-Lord |

-możliwość uzyskania sprawności odsiarczania powyżej 95% przy małych stosunkach L/G - wyeliminowanie blokowania wnętrza aparatury - łatwiejsze projektowanie instalacji -usunięty z gazu SO2 stanowi produkt handlowy |

-konieczność usuwania z układu nieaktywnych chemicznie soli co stwarza problemy z ich utylizacją -wymaga dużej ilości niskociśnieniowej pary oraz energii elektrycznej -gazy przeznaczone do odsiarczania muszą być uprzednio dokładnie odpylone lub tez roztwór filtrowany |

Magnezowa |

-regeneracja absorbentu i odzysk SO2 przy wysokich stopnia odsiarczania -możliwość obsługiwania pod względem regeneracji szeregu oddalonych od siebie jednostek energetycznych -brak blokowania wnętrza aparatury osadami ciała stałego |

-duże zapotrzebowanie energii -konieczność mielenia MgO na małe cząstki(<150μm)-konieczność dokładnego odpylania - problemy korozyjno-erozyjne instalacji -transport wilgotnych osadów |

Cytrynianowa |

-brak problemu z blokowaniem aparatury osadami -niewielkie straty aktywnej części roztworu |

-wysoki koszt

|

Metody suche

Metody charakteryzujące się tym, że procesy przebiegają w stanie suchym tzn. w układzie gaz - ciało stałe lub produkty odsiarczania użytkowe lub odpadowe są otrzymywane w stanie suchym. Dzięki temu unika się problemów związanych z osadzaniem się w aparaturach ciał stałych, kontrolą pH czy podgrzewaniem gazów oczyszczonych. Metody suche oparte są przede wszystkim na adsorpcji na sorbentach stałych(tlenki metali lub węgiel aktywowany) i absorpcji z reakcją chemiczną z jednoczesnym suszeniem produktów odsiarczania.

Sorpcja SO2 na sorbentach stałych

Wiele uwagi w procesach opartych na adsorpcji poświęcono węglowi aktywowanemu stosowanemu jako sorbent. W przypadku stosowania węgli wysokoaktywnych w ich porach powstaje H2SO4 i usunięcie jego stanowi problem. Problem ten może być jednak rozwiązany dzięki metodzie Sulfacis. Jest to możliwe poprzez ogrzewanie warstwy w celu zainicjowania reakcji pomiędzy węglem a H2SO4 i wytwarzaniem stężonego SO2 do produkcji H2SO4 lub siarki elementarnej przez redukcję odpowiednim gazem.

Iniekcja sorbentu SO2 do strumienia gazu

Zastosowanie w tej metodzie znalazły naturalne minerały sody: naholite i trona. Sorbenty te po rozdrobnieniu wprowadza się do kanału spalin. Podczas przepływu w kanale oraz wydzieleniu w filtrze tkaninowym cząstki sody reagują z SO2 wg następujących równań:

2NaHCO3 + SO2 -> Na2SO3 + H2O + 2CO2

Na2CO3 + SO2 ->Na2SO3 + CO2

Proces może być prowadzony w zakresie temp. 420-590 K, ale dla reakcji 1) optymalną temperaturą jest 590 K natomiast dla reakcji 2) 420 K. Im dłuższy jest czas kontaktu reagentów, tym większa jest wartość ηSO2.

Metody półsuche

Szczególną cechą charakterystyczną jest wieloetapowość tych procesów. Wiązanie SO2 jest najczęściej przeprowadzane przez odpowiedni sorbet w fazie ciekłej, a produkt końcowy zawsze ma postać substancji stałej suchej.

Metoda FSI+Q

Polega ona na połączeniu metody suchej wapiennej i dodatkowego zraszania. W tej metodzie wyróżniamy dwa etapy:

Etap pierwszy - proces wiązania SO2 przebiega według mechanizmów podobnych jak w metodzie suchej, tzn. zmielony sorbet dozowany jest do komory paleniskowej do strefy temperatur optymalnych dla prażenia i wiązania SO2.

Zachodzą następujące reakcje chemiczne:

CaCO3 -> CaO + CO2

Ca(OH)2 -> CaO + H2O

CaO + SO2 -> CaSO3

CaO + SO2 + ½ O2 -> CaSO4

Etap drugi - w zraszaczu spalin (skruberze) umieszczonym między wylotem spalin z kotła a wylotem odpylacza zachodzą takie reakcje:

CaO + H20 -> Ca(OH)2

CaO + SO2 -> CaSO3

Ca(OH)2 + SO2 -> CaSO3 + H2O

Ca(OH)2 + SO2 + H2O + ½ O2 -> CaSO4 + 2H2O

Spaliny zawierające ziarna tlenku wapnia, na powierzchni których tworzy się CaSO4 lub CaSO3 dzięki zraszaniu doprowadzane są do temperatury bezpiecznej dla powstania kondensacji H2SO4. Zwilżania spalin sprawia że ziarna CaO pękają, tworząc nowe powierzchnie umożliwiające wiązanie się CaO z SO2.

Metoda ta gwarantuje około 70% skuteczność odsiarczania.

Koszty tej inwestycji są nieco wyższe niż w przypadku metody suchej, ale niwelujemy wiele wad metody suchej, np. zmniejsza ilości niewykorzystanego sorbetu oraz zmniejsza stopień zapylenia spalin przed elektrofiltrem.

Metoda Dry Scrubbing

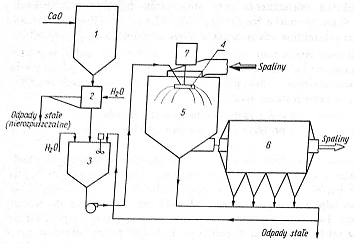

Jest to metoda absorpcji SO2 w kroplach roztworu alkalicznego podczas suszenia rozpyłowego. W wyniku czego produkty odsiarczania i nieprzereagowane reagenty są wydzielane w postaci proszku. Używa się jako reagentów roztworów sody, Na2CO3 lub NAHCO3, NaOH i zawiesinę Ca(OH)2. Wapno palone po hydratacji i oddzieleniu zanieczyszczeń stałych o w postaci mleka wapiennego o stężeniu 15-25% masy w postaci drobnych kropel mieszane jest z gorącymi i wlotowymi spalinami. Zawarty w gazie SO2 absorbuje się na powierzchni kropel, wnika do wnętrza, utlenia się i reaguje z Ca(OH)2 do postaci siarczynu i siarczynu wapnia. Równocześnie część produktu będącego już suchym białym proszkiem osiada na dnie suszarni. Metoda ta cechuje się aż 90% skutecznością przy stosunkowo niewielkich kosztach. Właśnie niej najczęściej korzystają wielkie elektrociepłownie. Jako minusy tej technologii można wymienić drogi sorbent oraz praktycznie bezużyteczny produkt odsiarczania. |

Rys 7. Schemat odsiarczania metodą półsuchą

|

Rys 6. Schemat instalacji odsiarczania z zastosowaniem suszarni rozpyłowej 1-zbiornik wapna, 2-lasownik wapna, 3-zbiornik zawiesiny, 40rozpylacz wirowy, 5-absorber - suszarka rozpyłowa,

Metoda WAFIT

Polega na kondycjonowaniu spalin oraz ich kontaktowaniu z sorbentem w postaci wodorotlenku wapniowego Ca(OH)2, utrzymywanym w cyrkulacji. Proces oczyszczania przebiega w reaktorze, gdzie wyróżniamy 3 strefy - kondycjonowania (obniżenie temperatury spalin poprzez rozpylenie wody), odsiarczania zasilana sorbentem recyrkulowanym oraz odsiarczania zasilana sorbentem świeżym.

Zachodzące procesy:

Ca(OH)2 + SO2 -> CaSO3 * ½ H20 + ½ H20

Ca(OH)2 + SO2 + H2O + ½ O2 -> CaSO4 * 2 H2O

Ca(OH)2 + SO3 + H2O -> CaSO4 * 2 H2O

Ca(OH)2 + 2HCl -> CaCl2 * 2 H2O

Ca(OH)2 + 2 HF -> CaF2

Ca(OH)2 + CO2 -> CaCO3 + H2O

Powstaje mieszanka popiołu, siarczynu, siarczku, chlorku, fluorku i węglanu wapnia z nieprzereagowanym wapnem.

Jest to metoda bardzo skuteczna SO2 usuwane w 70-95% a SO3, HCl i HF w 90%. Bardzo ważne jest również niskie zużycie energii i sorbentu Ca/S.

Charakterystyka porównawcza

Odsiarczanie poprzez napromieniowanie spalin wiązką elektronów

Fluidyzacja jako metoda odsiarczania

Bibliografia

Mokre |

Suche |

Półsuche (w stos. do mokrej) |

ZALETY Wysoka sprawność, niskie zużycie sorbetu, wymywanie ze spalin związków chloru i fluoru, brak odpadu - gips. WADY Konieczność podgrzewania spalin, korozja materiałów w „strefie mokrej”, bardzo wysoki stopień automatyzacji i opomiarowania instalacji, duża powierzchnia zabudowy. |

ZALETY Duża pewność ruchowa, prostota technologii, niski koszt sorbentu. WADY Brak kontroli i regulacji rozprowadzania sorbetu w komorze paleniskowej, zanieczyszczenie powierzchni ogrzewalnych kotła, wzrost unosu pyłu przed elektrofiltrem. |

ZALETY Suchy odpad, zużycie wody o 50% mniejsze, prosta technologia i łatwość automatyzacji, brak konieczności podgrzewu spalin. WADY Droższy sorbent, niższa sprawność, gorsze wykorzystanie sorbentu, mała przydatność produktu odsiarczania. |

Proces ten polega na oddziaływaniu na przepływające spaliny wysokoenergetycznej wiązki elektronów w atmosferze amoniaku, czyli na utlenianiu tlenków siarki i azotu do SO3 i NO2, a następnie na wytworzeniu stałych soli amonowych. Produkty uboczne w całości wykorzystywane są jako nawóz sztuczny. Reakcje radiotermiczne polegają na rodnikowym mechanizmie utleniania tlenku siarki: SO2 + OH + M -> HSO3 + M.

Następnie HSO3 tworzy siarczan amonu: H2SO4 + 2 NH3 -> (NH4)2SO4.

Utlenianie SO2 w rekcji termicznej: SO2 + 2 NH3 -> (NH3)2SO2

(NH3)2SO2 -> (NH4)2SO4 Procesy utleniania i tworzenia soli amonowej prowadzą do usunięcia tlenków azotu z gazów odlotowych. Jako zalety możemy wymienić dużą skuteczność, prostą regulacje procesem, brak odpadów.

Odsiarczanie w złożu fluidalnym

Metoda ta bazująca na odsiarczaniu w złożu fluidalnym czynnych chemicznie ziaren sorbentu jest metoda odpowiednią dla małych i średnich źródeł emisji(100-200 tys. m3/h). Proces odsiarczania przebiega wskutek natrysku na złoże lub do złoża wodnego roztworu alkalicznego Na2CO3, NaHCO3, Ca(Oh)2 . W złożu fluidalnym reagujące z SO2 krople i warstewki roztworu, rozprowadzone w całej objętości, podlegają suszeniu i stanowią powierzchnię wydzielania cząstek aerozolowych. Mechanizm wzrostu granul przebiega wskutek narastania cząstek zwilżonych sorbentem z produktami odsiarczania, aglomeracji zestalających się cząstek między sobą i z cząstkami wydzielonego pyłu.

Ciągle udoskonalane paleniska fluidyzacyjne, oprócz dobrych warunków spalania zapewniają również możliwość jednoczesnego usuwania SO2 i NOx . Podczas spalania siarka z węgla jest szybko utleniania do SO2, szybciej niż C do CO2. Możliwych produktów utleniania siarki w warunkach spalania jest więcej, lecz najbardziej stabilne są SO2 i SO3. Procesy ich tworzenia są egzotermiczne. Około 5-15% siarki reaguje nieodwracalnie z naturalnymi alkalicznymi związkami węgla i przechodzi do popiołu. W celu zwieszenia stopnia odsiarczania powstała koncepcja iniekcji do paleniska fluidyzacyjnego dodatkowej masy substancji alkalicznych lub prowadzenia procesu spalania w złożu fluidalnym z dodatkiem wapienia lub dolomitu. Ze względu na niższe temperatury spalania(1000-1350 K ) oraz dłuższy czas przebywania reagentów decydującym parametrem o sprawności odsiarczania i ekonomice procesu jest stosunek Ca:S. Złoże fluidalne zasilane jest rozdrobnionym węglem(mniej niż 1% mas) który spala się bardzo szybka. W warunkach spalania fluidalnego wapień lub dolomit ulegają kalcynacji. Preferowane jest stosowanie wapienia, który podczas procesu traci ok. 44% masy dzięki czemu wzrasta porowatość cząstek. Kalcynowany wapień w pierwszej kolejności reaguje z siarką. Najintensywniej sorpcja SO2 przebiega w strefie powierzchniowej złoża, gdzie w największym stopniu zachodzi erozja cząstek i gdzie wprowadza się strumień cząstek recyrkulowanych.

Poważną wadą odsiarczania w paleniskach fluidyzacyjnych jest zwiększony strumień masy odpadów stałych i możliwość przenikania z niego substancji rozpuszczalnych do wód gruntowych podczas składowania. Ciągle prowadzone są badania w celu udoskonalenia metody.

„Systemy ochrony powietrza”, Marian Mazur, Kraków 2004

„Oczyszczanie przemysłowych gazów odlotowych", Jerzy Warych, Wydawnictwo Naukowo-techniczne, Warszawa 1988

„Procesy oczyszczania gazów”, Jerzy Warych, Oficyna wydawnicza Politechniki Warszawskiej, Warszawa 1999

„Absorpcyjne odsiarczanie odlotowych gazów przemysłowych”, Jadwiga Skupińska, [on-line] http://www.chem.uw.edu.pl/people/HWilczura/pracownia/cw19/cw19.html

Wyszukiwarka

Podobne podstrony:

9372

9372

9372

9372

9372

więcej podobnych podstron