Sprawozdanie

Politechnika Warszawska

Wydział Inżynierii Lądowej

Katedra Inżynierii Materiałów Budowlanych |

|||||

PRZEDMIOT: Materiały budowlane |

|||||

TEMAT: Badania wybranych cech technicznych drewna i wyrobów z drewna i materiałów drewnopochodnych |

Zespół 2

1.

2.

3.

4. |

||||

Rok 2005/2006 |

Grupa 6/I |

Semestr II |

Ocena: |

Nr ćwiczenia 6 |

Prowadzący: Mgr inż. Anna Chudan |

|

Studia dzienne |

|

|

|

|

Spis treści

Przedmiot badania

Drewno

To surowiec otrzymywany ze ściętych drzew i formowany przez obróbkę w różnego rodzaju asortymenty

Drewno należy do najstarszych materiałów używanych przez człowieka. Przez tysiąclecia budowano z drewna ściany, stropy i dachy. Drewna używano do wykonania narzędzi, naczyń a także do ogrzewania i oświetlania pomieszczeń (łuczywo).

Obecnie drewno znajduje zastosowanie jako materiał na podłogi, boazerie, do wykonania więźb dachowych, ogrodzeń i pergoli, mebli i zabawek. W Ameryce Północnej drewno jest ciągle ważnym materiałem budowlanym i używa się go do budowy większości niskich zabudowań mieszkalnych. Odpady powstałe przy produkcji różnych sortymentów drewna są wykorzystywane do produkcji płyt pilśniowych i wiórowych, które także są materiałem do wykonywania wielu przedmiotów codziennego użytku.

Materiały drewnopochodne

Płyty pilśniowe

Produkuje się z włókien lignocelulozowych bez dodawania środków chemicznych lub ze środkami hydrofobowymi. Podstawowym surowcem do wyrobów płyt pilśniowych są mało wymiarowe odpady drewna iglastego. Ze względu na gęstość płyty dzieli się na: miękkie, półtwarde, twarde, bardzo twarde. Płyty pilśniowe powszechnie stosuje się w budownictwie, płyty pilśniowe miękkie są używane głównie jako materiał do izolacji cieplnej i akustycznej, półtwarde do produkcji mebli a także jako płyty budowlane, twarde i bardzo twarde mają zastosowanie w konstrukcjach drewnianych jako materiał podłogowy.

Deszczułki

Deszczułki posadzkowe (parkiet) - produkowane są najczęściej z liściastych gatunków drzew. Deszczułki mają grubość od 16 - 22 mm, szerokość 30 - 100 mm, długość 200 - 500 mm. Produkowane są o różnych kształtach przekroju, który umożliwia łączenie na styk, wpust i pióro(wypust) na dwóch lub czterech krawędziach.

Metody badania

Gęstość drewna (wg PN-77/D-04101)

Próbki prostopadłościenne o wymiarach przekroju poprzecznego: 20 mm x 20mm i długości wzdłuż włókien 25+5mm poddaje się klimatyzowaniu wg normy PN-77/D-04227. Jeśli szerokość przyrostów rocznych przekracza 4mm, stosuje się próbki większe. Do oznaczenia gęstości umownej dopuszcza się próbki o dowolnym kształcie.

Oznaczanie gęstości drewna o wilgotności W

Po oznaczeniu masy próbki z dokładnością do 0,01g i jej wymiarów z dokładnością 0,1 mm określa się wilgotność. Gęstość drewna pw o wilgotności W w chwili badania oblicza się wg wzoru

![]()

[g/cm3]

Gdzie:

mw - masa próbki laboratoryjnej o wilgotności W [g]

ab, bw - wymiary liniowe przekroju poprzecznego [cm]

lw - długości próbki [cm]

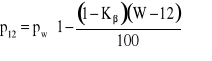

W przypadku, gdy chcemy przeliczyć wartość gęstości drewna o wilgotności W na wartość przy wilgotności 12% oraz jeżeli W jest zawarte w przedziale 7 < W < 17, to przeliczenie wykonujemy według wzoru

Gdzie:

Kb - współczynnik skurczu objętościowego, do obliczeń przybliżonych można przyjąć Kb=0,85pw, gdy gęstość wyrażona jest w g/cm3.

Oznaczanie gęstości drewna w stanie całkowicie suchym p0

Gęstość oblicza się z dokładnością 0,005 g/cm3 wg wzoru

![]()

[g/cm3]

Gdzie:

mo - masa próbki laboratoryjnej w stanie całkowicie suchym [g].

a0, b0, l0, - wymiary liniowe przekroju poprzecznego i długości próbki w stanie całkowicie suchym [cm].

Umowna gęstość drewna

Gęstość oblicza się z dokładnością 0,005 g/cm3 wg wzoru:

![]()

[g/cm3]

Gdzie:

m0 - masa próbki laboratoryjnej w stanie całkowicie suchym [g].

amax, bmax, cmax- wymiary liniowe przekroju poprzecznego i długości próbki o wilgotności równej punktowi nasycenia włókien.

Wytrzymałość na ściskanie

Jest to największe naprężenie, jakie przenosi próbka badanego materiału podczas ściskania osiowego. Wytrzymałość na ściskanie ( Rc ) oblicza się wg wzoru:

![]()

[MPa]

Gdzie:

Pn - siła statyczna niszcząca próbkę [N]

F - pole powierzchni ściskanej [cm3]

Badanie prowadzi się w maszynach wytrzymałościowych do prób statycznych. Do badania stosuje się próbki różnego kształtu (kostki, walce, graniastosłupy, całe wyroby) i wielkości zależne od rodzaju materiału budowlanego.

Wytrzymałość na ściskanie wzdłuż włókien wg PN-79/D-04102

Próbki drewna do badań powinny mieć wymiary 20 x 20 x 30mm. Wymiary określa się z dokładnością do 0,1mm. Próbki poddaje się ściskaniu w maszynie pobierczej tak, aby zniszczenie nastąpiło w czasie 90±30s. Bezpośrednio po badaniu określa się wilgotność próbki.

Wytrzymałość na ściskanie w poprzek włókien wg PN-77/D-04229

Próbki drewna do badań powinny mieć kształt prostopadłościenny o przekroju 20 x 20mm i długości wzdłuż włókien 30 - 60mm. Wymiary określa się z dokładnością do 0,1mm. Próbki poddaje się ściskaniu w maszynie pobierczej tak, aby naprężenie na granicy proporcjonalności nastąpiło w czasie 90 ±30 s. Badanie prowadzi się do wyraźnego przekroczenia umownej wytrzymałości, co uwidacznia się na wykresie zależności siły od odkształcenia.

Wytrzymałość na ścinanie wzdłuż włókien wg PN-79/D-04105

Po określeniu wymiarów próbka umieszczana jest w specjalnej maszynie pobierczej. Po badaniu określa się wilgotność próbki. Wytrzymałość na ścinanie przy wilgotności W, w chwili badania określa się z dokładnością do 0,1 MPa wg wzoru

![]()

Gdzie:

Pmax - siła użyta do ścięcia próbki[N]

l,b - długość i szerokość powierzchni ścinania

Wytrzymałość tę przelicza się na wytrzymałość przy wilgotności 12% wg wzoru

![]()

Gdzie:

α - współczynnik, α=0,03

W - wilgotność próbki [%]

Wytrzymałość na rozciąganie wzdłuż włókien wg PN-81/D-04107

Po określeniu przekroju z dokładnością 0,1 mm próbka jest poddawana rozciąganiu w maszynie probierczej, tak by zniszczenie nastąpiło w czasie od 90 do 120 sekund. Bezpośrednio po badaniu określa się wilgotność próbki. Wytrzymałość na rozciąganie oblicza się w megapaskalach [MPa], wg wzoru

![]()

Gdzie:

Pmax - siłą niszcząca [N]

A - powierzchnia przekroju zrywanej części próbki [mm]

Wytrzymałość na rozciąganie w poprzek włókien wg PN-81/D-04107

Badanie przeprowadza się identycznie jak przy badaniu wytrzymałości na rozciąganie wzdłuż włókien, zmieniając jedynie powierzchnię przekroju (A) na przekrój przewężonej części próbki (bh).

![]()

Gdzie:

b, h - wymiary przekroju przewężonej części próbki [mm]

Metoda pomiaru twardości według Brinella (PN-91/H-04350)

Metoda Brinella, jedna z najstarszych obecnie stosowanych metod pomiaru twardości polega na wciskaniu w powierzchnię badanego materiału kulki o średnicy D pod obciążeniem F.

Podstawą do określania twardości jest średnica trwałego odcisku d mierzona po odciążeniu.

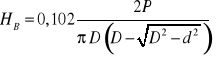

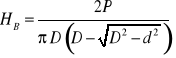

Twardość Brinella jest to stosunek siły obciążającej do powierzchni czaszy kulistej odcisku trwałego pomnożona przez współczynnik:

![]()

gdzie:

HB - twardość Brinella w umownej jednostce HB takiej, że 1HB = 9,807MPa;

Scz - powierzchnia czaszy kulistej odcisku trwałego

P - działająca siła obciążająca.

Po wyrażeniu Scz przez średnicę kulki D i średnicę odcisku d

otrzymujemy wzór:

A gdy jednostką będzie 1MPa to wzór przyjmie postać:

Metoda pomiaru twardości według Janki

Próba Janki, została wprowadzona w życie w 1906. Badanie polega na wciskaniu w drewno stalowej kulki o średnicy 11,284 mm, co daje powierzchnię przekroju średnicowego wynoszącą 1cm3. Czas wykonania jednego wcisku powinien wynosić 2 minuty. Siła odczytana na siłomierzu maszyny probierczej i wyrażona w kG/cm2 lub kN/cm2 (pole przekroju wynosi 1cm2, więc twardością jest bezpośrednio wartość uzyskana siły) stanowi liczbę twardości.

![]()

![]()

Gatunek drewna |

Przekrój |

||

|

poprzeczny |

promieniowy |

styczny |

Lipa |

190 kG/cm2 |

164 kG/cm2 |

164 kG/cm2 |

Limba |

218 kG/cm2 |

137 kG/cm2 |

146 kG/cm2 |

Sosna |

270 kG/cm2 |

240 kG/cm2 |

240 kG/cm2 |

Brzoza |

368 kG/cm2 |

311 kG/cm2 |

313 kG/cm2 |

Olcha |

394 kG/cm2 |

268 kG/cm2 |

274 kG/cm2 |

Modrzew |

399 kG/cm2 |

302 kG/cm2 |

297 kG/cm2 |

Wiąz |

403 kG/cm2 |

327 kG/cm2 |

362 kG/cm2 |

Buk |

554 kG/cm2 |

379 kG/cm2 |

402 kG/cm2 |

Dąb |

608 kG/cm2 |

521 kG/cm2 |

- |

Grusza |

662 kG/cm2 |

527 kG/cm2 |

501 kG/cm2 |

Jesion |

690 kG/cm2 |

573 kG/cm2 |

602 kG/cm2 |

Na podstawie wyników wykonanych badań Janka podzielił drewno na 6 klas twardości:

Klasa |

Twardość |

Rodzaj drewna |

|

I klasa |

drewno bardzo miękkie |

mniejsza niż 350kG/cm2 |

osika, topola, wierzba, balsa, świerk, jodła, limba |

|

|

mniejsza niż 3432N/cm2 |

|

II klasa |

drewno miękkie |

350 - 500 kG/cm2 |

brzoza, olcha, lipa, platan, leszczyna, kasztan, mahoń, sosna, modrzew, jałowiec |

|

|

3432 - 4903 N/cm2 |

|

III klasa |

drewno średnio twarde |

500 - 650 kG/cm2 |

wiązy, orzech, sosna czarna |

|

|

4903 - 6374 N/cm2 |

|

IV klasa |

drewno twarde |

650 - 1000 kG/cm2 |

dąb szypułkowy, jesion, grusza, jabłoń, wiśnia, tik |

|

|

6374 - 9806 N/cm2 |

|

V klasa |

drewno bardzo twarde |

1000 - 1500 kG/cm2 |

buk, grab, grochodrzew, dąb bezszypułkowy, palisander, cis |

|

|

9806 - 14709 N/cm2 |

|

VI klasa |

drewno twarde jak kość |

powyżej 1500 kG/cm2 |

quebracho, heban, kokos, gwajak |

|

|

powyżej 14709 N/cm2 |

|

Wyniki badań

Lp. |

Rodzaj oznaczenia |

Dane do obliczeń (wilgotność próbek 14%) |

Wynik oznaczenia |

||||||||||||

Próbka drewna bukowego |

|||||||||||||||

1. |

Gęstość pozorna |

Masa |

8,4g |

Przy wilgotności 14% pw = 0,7 [g/cm3] |

|||||||||||

|

|

Wymiary |

2,03cmx3,06cmx1,94 [cm] |

|

|||||||||||

|

|

Objętość |

12,05 [cm3] |

Przy wilgotności 12% p12 = 0,698 [g/cm3] |

|||||||||||

|

|

Współczynnik skurczu objętościowego |

0,85 |

|

|||||||||||

2. |

Wytrzymałość na ściskanie wzdłuż włókien |

Wartość siły ściskającej |

P1 = 28,2 kN |

Rcw = 716,06 [Mpa] |

|||||||||||

|

|

Powierzchnia |

F1 = 3,9382 [cm2] |

Przy wilgotności 12% Rcw12 = 773,35 [Mpa] |

|||||||||||

3. |

Wytrzymałość na ściskanie w poprzek włókien |

Wartość siły ściskającej |

P2 = 9,4 kN |

Rcw = 151,32 [MPa] |

|||||||||||

|

|

Powierzchnia |

F2 = 6,2118 [cm2] |

Przy wilgotności 12% Rcw12 = 161,91 [Mpa] |

|||||||||||

Wnioski Gęstość drewna bukowego przy wilgotności 12% jest nieznacznie mniejsza od gęstości przy wilgotności 14% (tak jak w trakcie badania). Dodatkowo możemy powiedzieć, że wytrzymałość na ściskanie wzdłuż włókien jest pięciokrotnie większa niż w przypadku ściskania w poprzek włókien. |

|||||||||||||||

Materiał |

Płyta pilśniowa porowata |

||||||||||||||

Liczność partii |

3000 |

||||||||||||||

Typ wyrobu w zależności od |

sposobu perforowania lub nacinania prawej płaszczyzny płyty |

Pnp - płyta porowata nacinana ze szczelinami prostymi o ograniczonej długości nie dochodzącymi do brzegów płyty i nie przechodzącymi przez całą jej grubość |

|||||||||||||

Odmiana wyrobu w zależności od |

wykończenia prawej płaszczyzny

|

odmiana „c” - płyta pokryta farbami w różnych kolorach |

|||||||||||||

|

|||||||||||||||

Rodzaj badania |

Wynik badania |

Wymagania normowe |

|||||||||||||

1. |

Sprawdzenie kształtu i wymiarów |

Średnia grubość płyty (z 4 pomiarów): 1,22 cm Wymiary: 29,9x29,8x1,22 cm3

|

Płyty produkuje się w formacie 300x300 i grubości 12,5mm

Dopuszczalne odchyłki: 300±1,5 x 300±1,5 x 12,5±1,0 [mm] |

||||||||||||

2. |

Sprawdzenie wad |

||||||||||||||

|

Plamy |

Brak |

Niedopuszczalne |

||||||||||||

|

Zabarwienie |

Zabarwienie niejednolite, farba w wielu miejscach „odchodzi” od płyty, jest w różnych odcieniach |

Na płaszczyźnie prawej niedopuszczalne przebarwienia |

||||||||||||

|

Wgłębienia i wypukłości |

Liczne wgłębienia i wypukłości |

Dopuszczalne na obu płaszczyznach w granicach odchyłek grubości |

||||||||||||

|

Uszkodzenia narożników |

Wszystkie narożniki uszkodzone |

Niedopuszczalne |

||||||||||||

|

Inne wady |

Płyta bardzo niskiej jakości, jej właściwości fizyczne najprawdopodobniej nie spełniają wymagań normowych, bardzo niski stan techniczny |

Brak |

||||||||||||

Wnioski

Estetyka płyty pilśniowej budziła bardzo duże zastrzeżenia. Miała poobcierane rogi, odpryski farby w wielu miejscach, liczne wgłębienia i rysy. Płyta spełniała normowe wymagania odnośnie wymiarów, jednak nacięcia i wgłębienia są zbyt małe.

Zatem badana płyta nie nadaje się do użytku budowlanego, ponieważ niespełnienia normy PN-EN 622-4:2000 - liczne uszkodzenia, brak estetycznego wyglądu.

|

|||||||||||||||

Rodzaj drewna (materiał): |

Drewno Jesionowe |

Wilgotność w trakcie badania: |

14% |

||||||||||||

Liczność partii: |

2500 |

||||||||||||||

Typ wyrobu w zależności od |

rodzaju drewna |

„Js” |

|||||||||||||

|

kształtu profilu i sposobu przytwierdzania deszczułek do podłoża |

P2 |

|||||||||||||

|

jakości |

II klasa |

|||||||||||||

|

umiejscowienia wypustu na boku i czole |

deszczułka lewa |

|||||||||||||

|

|||||||||||||||

Rodzaj badania |

Wynik badania |

Wymagania normowe |

|||||||||||||

1. |

Sprawdzenie kształtu i wymiarów |

Wpust czołowy: 9 [mm] Wpust boczny: 8 [mm] Wypust czołowy: 7 [mm] Wypust boczny: 5 [mm]

Długość 298 [mm] Szerokość 60 [mm] Grubość 22 [mm] |

Grubość: 22 mm Szerokość: od 35 do 100 mm Długość: od 200 do 500 mm |

||||||||||||

2. |

|

||||||||||||||

|

Sęki |

Zdrowe, zrośnięte jasne |

Brak |

Na płaszczyźnie górnej nie bierze się pod uwagę sęków nie skupionych o średnicy do 6 [mm], dopuszcza się pojedyncze o średnicy do 10 [mm]. Na płaszczyźnie dolnej dopuszczalne są sęki położone nie bliżej niż 5 mm od płaszczyzny górnej o średnicy do 6 [mm] |

|||||||||||

|

|

Nadpsute, zepsute, częściowo zrośnięte ciemne |

Występujące pojedynczo |

Na płaszczyźnie górnej niedopuszczalne, na płaszczyźnie dolnej o tej samej wielkości co sęki zdrowe, lecz występujące pojedynczo |

|||||||||||

|

Pęknięcia

|

Płytkie |

Brak |

Na płaszczyźnie górnej dopuszczalne o głębokości do 1 [mm] i długości do 20 [mm]. Na płaszczyźnie dolnej dopuszczalne o głębokości do 1/5 grubości deszczułki |

|||||||||||

|

|

Głębokie, przechodzące, występujące na czołach |

Brak |

Dopuszczalne jedno pęknięcie o długości do 5 [mm] |

|||||||||||

|

|

Okrężne |

Brak |

Niedopuszczalne |

|||||||||||

|

Wady budowy drewna i zabarwienia |

Skręt włókien |

Brak |

Niedopuszczalny |

|||||||||||

|

|

Zawiły układ włókien |

Brak |

Dopuszczalny |

|||||||||||

|

|

Zakorek |

Brak |

Na płaszczyźnie górnej niedopuszczalny, na płaszczyźnie dolnej dopuszczalny, o długości do 30 [mm] |

|||||||||||

|

|

Rdzeń |

Brak |

Na płaszczyźnie górnej i bokach niedopuszczalny, na dolnej dopuszczalny zdrowy |

|||||||||||

|

|

Biel i biel wewnętrzny |

Brak |

Na płaszczyźnie górnej niedopuszczalny, na dolnej dopuszczalny do połowy grubości |

|||||||||||

|

|

Plamy i zaciągi garbnikowe |

Brak |

Dopuszczalne w postaci małych plam |

|||||||||||

|

Zgnilizna |

Twarda

|

Brak |

Na płaszczyźnie górnej niedopuszczalna, na dolnej dopuszczalna w postaci pasm o głębokości do 5 [mm] pokrywających do 15% powierzchni |

|||||||||||

|

|

Miękka |

Brak |

Niedopuszczalna |

|||||||||||

|

Uszkodzenia |

Chodniki owadzie

|

Brak |

Na płaszczyźnie górnej dopuszczalny 1 otwór, na dolnej o głębokości nie dochodzącej do warstwy użytkowej |

|||||||||||

|

|

Uszkodzenia mechaniczne |

Brak |

Na płaszczyźnie górnej niedopuszczalne, na bokach i wypustach oraz na płaszczyźnie dolnej dopuszczalne w granicach dokładności obróbki |

|||||||||||

|

Zbitka |

Brak |

Na płaszczyźnie górnej niedopuszczalna, na dolnej dopuszcza się o długości do 33 [mm] nie wychodzącą na boki i czoła |

||||||||||||

|

Inne wady |

Pęcherz żywiczny i przeżywiczenie |

Niedopuszczalne |

||||||||||||

3. |

Sprawdzenie twardości metodą Janki |

Przy W = 14% P1 = 8,2 kN = 836 kG Hst14 = 8200 [N]

Przy W = 12% α = 0,03 Hst12 = 8692 [N] |

Klasa twardości: IV (drewno twarde) |

||||||||||||

Wnioski

Badana deszczułka jest zrobiona z drewna o dużej twardości (klasa IV), spełnia normowe wymagania co do wymiarów. Jednak nie nadaje. się do użytku w budownictwie ze względu na wypadające pojedyncze nadpsute sęki oraz pęcherz żywiczny i przeżywiczenie. Nie spełnia wymagań normy PN-97/D-94001Db.

6

Wyszukiwarka

Podobne podstrony:

Sprawozdanie (cechy mechaniczne)(1), I rok, materiały budowlane, Sprawka

ceramika1(1), I rok, materiały budowlane, Sprawka

Sprawozdanie 3, Budownictwo, I rok, materiały budowlane, sprawozdania, nie moje

MATERIAŁY BUDOWLANE(1), I rok, materiały budowlane, Sprawka

materialy kamienne(1), I rok, materiały budowlane, Sprawka

właściwości mechaniczne(1), I rok, materiały budowlane, Sprawka

cchy fizyczne(1), I rok, materiały budowlane, Sprawka

Materiały budowlane, I rok, materiały budowlane, Sprawka

tworzywa sztuczne(1), I rok, materiały budowlane, Sprawka

ceramika2(1), I rok, materiały budowlane, Sprawka

SprawozdanieNr2Kevcio, Studia budownictwo pierwszy rok, Chemia budowlana, sprawka z chemii

sprawozdaniewapno2, Studia budownictwo pierwszy rok, Chemia budowlana, sprawka z chemii

Sprawozdanie - Zaprawy 3, Studia Budownictwo polsl, II semestr, Materiały budowlane, Sprawko 7

Sprawozdanie nr 3 - zaprawa, Studia Budownictwo polsl, II semestr, Materiały budowlane, Sprawko 7

Sprawozdanie nr3 - zaprawa, Studia Budownictwo polsl, II semestr, Materiały budowlane, Sprawko 7

Sprawozdanie z badań typu, Budownictwo PK, I ST. (2008-2012), Semestr 1, Materiały budowlane, Sprawk

Sprawozdanie z ćw nr1 - chemia bud, Studia budownictwo pierwszy rok, Chemia budowlana, sprawka z che

więcej podobnych podstron