Obróbka wykańczająca ma na celu nadanie częściom maszyn wymaganych własności użytkowych, a więc zapewnienie:

prawidłowego działania mechanizmu, dzięki uzyskaniu odpowiedniej dokładności wymiarów, kształtu i wzajemnego położenia części;

odporności na zużycie i korozję, dzięki uzyskaniu odpowiedniej struktury geometryczne) powierzchni, tj. odpowiedniej chropowatości 1 kierunkowości struktury;

wytrzymałości na obciążenia dynamiczne i na ścieranie, dzięki nadaniu odpowiedniego stanu warstwie wierzchniej, tj. zgniotu plastycznego i naprężeń powierzchniowych.

Jakość obróbki wykańczającej decyduje o trwałości i własnościach użytkowych maszyn i ma duże znaczenie w gospodarce narodowej. Dokładność geometryczną uzyskuje się w cyklu operacji skrawaniem, a odpowiednie własności warstwy wierzchniej — za pomocą obróbki powierzchniowej. W obróbce powierzchniowej naddatek na obróbkę może być usuwany skrawaniem albo pod wpływem tarcia, oddziaływania chemicznego, cieplnego lub elektrycznego.

Do obróbki wykańczającej zalicza się:

toczenie i wytaczanie dokładne nożami z ostrzami z węglików spiekanych lub nożami diamentowymi,

frezowanie dokładne frezami lub głowicami frezowymi z ostrzami z węglików spiekanych,

szlifowanie dokładne,

docieranie (lapping, lappowanie — docieranie docierakami),

gładzenie (honing, bonowanie — gładzenie pilnikami)

dogładzanie (superfinish — dogtadzanie oscylacyjne),

obróbkę hydrościerną,

śrutowanie,

polerowanie.

Ponadto do obróbki wykańczającej zalicza się wiele odmian obróbki zgniotem, obróbki cieplnej, obróbki cieplno-chemicznej i obróbki elektrycznej.

Toczeniem i wytaczaniem wykańcza się przedmioty, które ze względu na ukształtowanie lub rodzaj materiału nie mogą być szlifowane. Typowym przykładem dokładnego toczenia i wytaczania jest obróbka wykańczająca zewnętrznej powierzchni tłoka i powierzchni otworu na sworzeń tłokowy. Do obróbki wykańczającej tłoków żeliwnych stosuje się noże z ostrzami z węglików spiekanych, a do tłoków ze stopów aluminium — noże z ostrzami diamentowymi.

Naddatki na toczenie diamentem podano w tablicy 1. Frezowanie dokładne stosuje się w przypadkach, gdy szlifowanie nie dałoby zadowalających wyników, ze względu na rodzaj obrabianego materiału. Typową obróbką wykańczającą frezowaniem jest obróbka korpusów ze stopów aluminium, magnezu i elektronu. W obróbce wykańczającej toczeniem, wytaczaniem i frezowaniem stosuje się duże szybkości skrawania i bardzo małe posuwy. Na obróbkę wykańczają pozostawia się bardzo małe naddatki. Naddatek musi być jednak większy od odkształceń przedmiotu obrabianego, powstających w czasie wykonywania operacji oraz taki, żeby po wykonaniu obróbki wykańczającej nie pozostały ślady poprzedniej obróbki.

Tabela 1

Średnica mm |

Rodzaj materiału obrabianego |

Odchyłki |

|||

|

Aluminium |

Stop łożyskowy |

Brąz |

Stal |

|

do 30

|

0,2-0,1

|

0,3-0,1

|

0,2-0,1

|

0,2-0,1

|

+0,08-0,04 |

30-50

|

0,3-0,1

|

0,4-0,1

|

0,3-0,1

|

0,2-0,1

|

+0,10-0.05

|

50-80

|

0,4-0,1

|

0,5-0,1

|

0,3-0,1

|

0,2-0,1

|

+0,12-0,06

|

80-120

|

0,4-0,1

|

0,5-0,1

|

0,3-0,1

|

0,3-0,1

|

+0,14-0,07

|

120-180

|

0,5-0,1

|

0,6-0,2

|

0,4-0,1

|

0,3-0,1

|

+0,16-0,08

|

Docieraniem nazywamy obróbkę wykańczającą za pomocą drobnoziarnistego proszku ściernego zmieszanego z czynnikiem wiążącym (cieczą smaruje). Mieszaninę taką wprawia się w ruch narzędziem zwanym docierakiem. Ruchy względne powierzchni docieranej oraz docieraka nie są ściśle określone, lecz należy tak je dobrać, aby ziarna materiału ściernego nie poruszały się dwukrotnie po tym samym torze. Docieranie należy do obróbki skrawaniem, ale na wynik obróbki duży wpływ ma również działanie chemiczne czynnika wiążącego. Właściwości aktywne wykazują: nafta, oleje, parafina, stearyna oraz łój.

Płaszczyzny oraz powierzchnie walcowe dociera się na obrabiarkach zwanych docierarkami. Docierane części umieszcza się w koszyku (separatorze) między dwiema tarczami z żeliwa perlitycznego.

Tarcza dolna Jest napędzana, górna zaś podwieszona przegubowo, co umożliwia odpowiednie ułożenie jej na powierzchniach docieranych. Koszyczek jest napędzany mimośrodem lub korbą, dzięki czemu części wykonują ruch złożony zapewniający równomierne docieranie.

Przy docieraniu maszynowym szczególne znaczenie ma zachowanie jednakowego docisku wszystkich docieranych jednocześnie części. Równomierność nacisku można zwiększyć segregując docierane części na grupy o zawężonych tolerancjach i docierając każdą z tych grup oddzielnie. Liczba jednocześnie docieranych części powinna być możliwie duża. W żadnym razie nie należy docierać mniej niż cztery części.

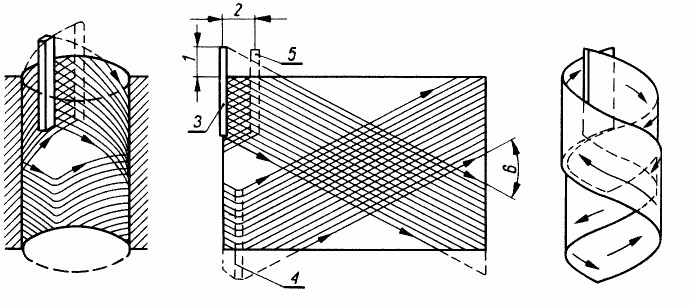

Gładzenie Jest to odmiana obróbki ściernej stosowana głównie jako obróbka wykańczająca otworów walcowych (cylindry silników oraz sprężarek tłokowych). Narzędziem do gładzenia jest głowica z umieszczonymi na jej obwodzie pilnikami ściernymi, których liczba zależy od średnicy otworu gładzonego i wynosi 6—12. Materiałem ściernym pilników do obróbki żeliwa jest węglik krzemu, a do stali — elektrokorund o ziarnistości 80—F280/37,ze spoiwem organicznym lub ceramicznym. Ruch roboczy narzędzia składa się z dwu ruchów — obrotowego i postępowo-zwrotnego. Tory poszczególnych ziarn ściernych stanowią krzyżujące się linie śrubowe. Tworzą one na powierzchni części obrabianej charakterystyczną dla dogładzania siatkę (rys.1-1).

Rysunek 1 - Schemat ruchu narzędzia przy bonowaniu i siatka utworzona przez jeden pilnik ścierny

1 — wybieg pilnika ściernego, 2 — pokrycie, 3 — położenie pilnika na początku pierwszego skoku w ruchu postępowym, 4 i 5 — końcowe położenie pilnika w ruchu zwrotnym, 6 — kąt skrzyżowania torów

Kąt 6 skrzyżowania śladów ziarn dobieramy w zależności od rodzaju materiału obrabianego i rodzaju gładzenia (wstępne czy wykańczające). Zwykle wynosi on 30—60°. Dla żeliwa przyjmuje się kąt 45°, a dla stali utwardzonych — 40°. Szybkość skrawania dla żeliwa przyjmuje się 25—30 m/min, a dla stali utwardzonej 15—22 m/min. Aby uzyskać żądany kąt skrzyżowania torów ziarn ściernych, należy dobrać prędkość ruchu postępowo-zwrotnego odpowiednio do prędkości obrotowej. Na jakość gładzonej powierzchni walcowej, a zwłaszcza

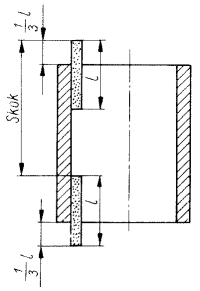

na jej kształt, mają wpływ długość skoku i skrajne położenia pilników. Skok i położenia skrajne pilników powinny być tak nastawione (rys. obok), aby w punktach zwrotnych pilniki wystawały jedną trzecią swej długości poza powierzchnię dogładzaną.

Wydajność gładzenia zależy od jednostkowego docisku pilnika ściernego do obrabianej powierzchni, który dla normalnych naddatków Ustawienie skoku głowicy powinien wynosić dla żeliwa 4—9 daN/cm2, dla stali ciągliwych 2-5 daN/cm2, dla stali hartowanych 10—20 daN/cm2. Wartości normalnych naddatków na gładzenie zostały ujęte w tabeli.

Naddatki (w mm) na gładzenie

Wymiar mm

|

Rodzaj materiału obrabianego

|

Tolerancja naddatku

|

|

|

żeliwo

|

stal

|

|

do 80

|

0,05

|

0,03

|

+0,03

|

80-180 |

0,05 |

0,03 |

+0,04 |

ponad 180 |

0,07 |

0,04 |

+0,05 |

W porównaniu z innymi rodzajami obróbki wykańczającej gładzenie zapewnia:

małą tolerancję wykonania otworu — 0,005—0,025 mm, w zależności od średnicy otworu;

dokładny kształt otworu — owalność i stożkowatość w granicach 3—5 mm;

małą chropowatość powierzchni;

dużą wydajność.

Gładzenie ma jednak także wady, jak:

wgniatanie się ziarn ściernych w obrabianą powierzchnię, powodujące szybkie zużywanie się powierzchni (aby temu zapobiec, powierzchnie poddawane gładzeniu należy starannie przemyć naftą);

nie poprawia położenia osi;

nie ma zastosowania w obróbce materiałów ciągliwych i metali nieżelaznych, które szybko zanieczyszczają pilniki ścierne wiórkami metalu.

Wad wymienionych w punkcie a i c można uniknąć stosując pilniki diamentowe. Można je stosować do metali nieżelaznych oraz do żeliwa i stali hartowanej. W przypadku stosowania pilników diamentowych naddatek na gładzenie nie może być większy niż 0,03—0,05 mm, gdyż inaczej obróbka jest nieekonomiczna. Pilniki diamentowe mają tak dużą trwałość, że można nimi obrabiać nawet do 50 000 otworów. Dogładzaniem wstępnym uzyskuje się chropowatość Ra = 2-5 m, a wykańczającym Ra = 0,4—1 m. Chropowatość Ra powierzchni gładzonych podano w tablicy. Zalecane szybkości skrawania oraz kąty skrzyżowania dla różnych materiałów ujęto w tabeli.

Chropowatość Ra (m) powierzchni gładzonej (bonowanej) w zależności od rodzaju materiału obrabianego i ziarnistości pilnika ściernego.

Rodzaj materiału obrabianego

|

Pilniki ścierne o ziarnistości

|

|||

|

80

|

150

|

F320/29

|

F500/13

|

Żeliwo szare

|

3-4

|

1,5-2

|

1

|

0,5-0,6

|

Żeliwo perlityczne

|

2,5-3

|

1,5

|

1

|

0,4-0,5

|

Stal węglowa

|

3-4

|

2

|

1

|

0,5-0,8

|

Stal stopowa

|

3

|

1,5

|

1

|

0,5

|

Stal utwardzona

|

1,5

|

1,8-1,0

|

0,5-0,8

|

0,2-0,3

|

Aluminium

|

4-5

|

3

|

1-2

|

0,3-0,8

|

Brąz

|

4 |

2,5

|

1

|

0,5-0,8

|

Mosiądz i miedź

|

4-5

|

2,5-3

|

1-1,5

|

0,6-1,0

|

Tworzywa sztuczne

|

2,5-3

|

1-2

|

0,8-1

|

0,4-0,8

|

Chrom techniczny

|

1,5

|

0,8-1,0

|

0,5-0,8

|

0,2-0,3

|

Dokładność położenia osi otworu można zwiększyć stosując jako pilniki ścierne wałki z ziarnami diamentowymi. Naddatek na obróbkę może wtedy wynosić 0,1 mm, a nawet więcej. Prędkość skrawania pilnikiem ściernym w postaci wałka z ziarnami diamentowymi łączonymi z nim elektrolitycznie może wynosić dla żeliwa do 150 m/min, a dla stali utwardzonej 80—100 m/min. Trwałość wałków diamentowych Jest mniejsza niż omawianych wyżej pilników diamentowych.

Dogładzaniem (superfinish) oscylacyjnym nazywamy bardzo dokładną obróbkę wykańczającą, wykonywaną za pomocą nadzwyczaj drobnoziarnistych pilników ściernych, poruszających się ruchem oscylacyjnym i skrawających z małą szybkością (około 15 m/min), przy małych naciskach jednostkowych (1,15—2,5 daN/cm2) i z zastosowaniem cieczy smarującej o określonej lepkości. Za pomocą dogładzania oscylacyjnego można obrabiać przedmioty różnego kształtu, wykonane z różnych materiałów (nawet z tworzyw sztucznych i szkła). Chropowatość powierzchni dogładzanych oscylacyjnie Ra = 0,025 m, a nawet Ra == 0,01 m (powierzchnie lustrzane). Dla części stalowych naddatek zazwyczaj wynosi 0,002—0,007 mm, a dla przedmiotów ze stopów nieżelaznych 0,02-0,04 mm.

Szybkość skrawania i kąty skrzyżowania śladów ziarn ściernych przy dogładzaniu pilnikami diamentowymi

Rodzaj materiału obrabianego

|

Rodzaj gładzenia (bonowania)

|

Szybkość skrawania v m/min

|

Kąt skrzyżowania śladów ziarn

|

Prędkość |

|

|

|

|

|

obwodowa m/min

|

osiowa m/min

|

Żeliwo szare |

wstępne wykańczające

|

25-30 do 35

|

45 45

|

23-38 do 32

|

10-12 do 13,5

|

Żeliwo sferoidalne

|

wstępne wykańczające

|

22-25 do 30

|

45 45

|

20-23 do 27

|

9-10 do 12

|

Stal węglowa nieutwardzona

|

wstępne wykańczające

|

20-25 do 28

|

50-60 45

|

18-22 do 25

|

9-11 do 12

|

Stal stopowa

|

wstępne wykańczające

|

25-30 do 33

|

45 45

|

23-28 do 31

|

10-12 do 12

|

Stal kuta o Rm = 700-800 MPa

|

wstępne wykańczające

|

do 25 do 28

|

45 45

|

do 23 do 26

|

do 10 do 11

|

Stal utwardzona

|

wstępne wykańczające

|

15-22 do 30

|

40 40

|

14-21 do 28

|

5-8 do 10

|

Aluminium

|

wstępne wykańczające

|

25-30 do 35

|

60 45

|

21-26 do 30

|

12-15 do 17,5

|

Brąz

|

wstępne wykańczające

|

25-30 do 35

|

60 45

|

21-26 do 30

|

12-26 do 17,5

|

Mosiądz

|

wstępne wykańczające

|

18-30 do 50

|

60 30

|

15-26 do 48

|

9-5 do 13

|

Miedź

|

wstępne wykańczające

|

25-30 do 40 |

60 45 |

21-26 do 38

|

12-15 do 16

|

Tworzywa sztuczne

|

wstępne wykańczające

|

25-30 do 45 |

45 30 |

23-28 do 37 |

10-12 do 11 |

Chrom techniczny

|

wykańczające

|

15-22

|

30

|

14-21

|

4-6

|

Charakterystyczną cechą dogładzania jest oscylacyjny ruch narzędzia wykonującego 500—1800 podwójnych skoków na minutę. Długość skoku wynosi 2—6 mm. W porównaniu z gładzeniem w dogładzaniu oscylacyjnym stosuje się mniejsze naciski na powierzchnię obrabianą i mniejszą szybkość skrawania. Pomimo to, znacznie szybciej uzyskuje się gładką powierzchnię z jednoczesnym wyrównaniem powierzchni obrabianej (makrogeometrii).

Schemat oscylacyjnego dogładzania wałka

Skrawanie ma inny przebieg niż w poprzednio opisanych metodach obróbki wykańczającej. W pierwszym okresie, kiedy powierzchnia zetknięcia pilnika ściernego z powierzchnią obrabianą jest mała, naciski są dość duże, ostrza ziarn ściernych przebijają warstwę smaru i skrawają ostre wierzchołki nierówności. Następnie, w miarę zwiększania się powierzchni zetknięcia, nacisk maleje, proces skrawania stopniowo zanika, powstaje tarcie płynne. Decydujący wpływ na przebieg procesu skrawania mają lepkość cieczy smarującej i wartość nacisku. Najczęściej stosowaną cieczą smarującą Jest mieszanina 10 części nafty z l częścią oleju o lepkości 2,6—3,3 stopni Englera w temperaturze 50°C. Dobre wyniki w zastosowaniu do stali daje mieszanina nafty z olejem turbinowym lub wrzecionowym, do twardych stali — nafta, do stali ciągliwych — zmydlona woda. Pilniki ścierne wykonuje się z bardzo drobnoziarnistego węglika krzemu lub elktrokorundu EA ze spoiwem ceramicznym, rzadziej bakelitowym.

W obróbce hydrościernej zadanie narzędzia wygładzającego spełnia strumień zawiesiny materiału ściernego, wypływający z dyszy pod ciśnieniem. Strumień taki kieruje się na powierzchnię części obrabianej. Obróbkę tę można porównać do czyszczenia powierzchni za pomocą piasku porywanego przez strumień powietrza. Metodą tą uzyskuje się powierzchnię utwardzoną, Grubość warstwy utwardzonej jest 3 do 4 razy większa niż po polerowaniu, co sprzyja zwiększaniu trwałości. Optymalna odległość dyszy od powierzchni obrabianej wynosi 80—100 mm, a kąt padania strumienia 30—40°. Drobne części poddaje się obróbce w obracającym się bębnie, wskutek czego wszystkie ich powierzchnie znajdują się w polu działania kilku dysz, wchodzących w skład urządzenia.

Chropowatość obrabianej powierzchni jest zależna od ziarnistości materiału ściernego oraz od rodzaju cieczy, w której jest on zawieszony. Jako ciecz stosuje się wodę z dodatkami antykorozyjnymi, emulsje olejowo - wodne lub mieszaninę oleju z naftą.

Metodą tą uzyskuje się powierzchnie o małej chropowatości. Obróbka taka nie powoduje zapylenia pomieszczeń, a więc nie wpływając na pogorszenie warunków bhp może być wykonywana na hali wydziału produkcyjnego.

Celem śrutowania jako obróbki wykańczająco - jakościowej jest wywołanie w części obrabianej naprężeń własnych o znaku przeciwnym znakowi naprężeń powstałych w operacjach kształtujących. Śrutowanie polega na dynamicznym działaniu śrutem żeliwnym lub stalowym na powierzchnię obrabianej części. Śrutowanie daje taki sam efekt jak młotkowanie resorów, lecz jest wykonywane maszynowo. Śrutowanie zwiększa wytrzymałość zmęczeniową części i jest stosowane między innymi w obróbce sprężyn zaworowych.

Wyszukiwarka

Podobne podstrony:

3, OBRÓBK~1, Zakład Technologii Maszyn

KARTA INSTRUKCYJNA OBROBKI2, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Se

KARTA INSTRUKCYJNA OBROBKI6, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Se

Str.5 - Obróbka cieplna, Politechnika Lubelska, Studia, Studia, organizacja produkcji, laborki-moje,

Technologia obróbki ubytkowej odpowiedzi na pytania testowe

Tematy ćwiczeń laboratoryjnych z Obróbki Ubytkowej, agh, III rok, Technologie obróbki ubytkowej, TOU

Cwiczenie nr 1kp, agh, III rok, Technologie obróbki ubytkowej, TOU

Pytania egzaminacyjne -CC-, technologie obróbki ubytkowej (TOU )

Tematyka ćwiczeń 2012 propozycja, agh, III rok, Technologie obróbki ubytkowej, TOU

Pytania egzaminacyjne -GG-, technologie obróbki ubytkowej (TOU )

07. Obróbka cieplna, Politechnika Lubelska, Studia, Studia, Sprawka 5 semestr, technologia maszyn tu

cichosz,obróbka ubytkowa, Rodzaje budowa i przeznaczenie technologiczne frezarek

KARTA NORMOWANIA CZASU OBROBKI SKRAWANIEM 2 wersja 1 , Studia, ZiIP, SEMESTR VI, Technologia maszyn

KARTA INSTRUKCYJNA OBROBKI5, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Se

Pytania egzaminacyjne -AA-, technologie obróbki ubytkowej (TOU )

Pytania egzaminacyjne -FF-, technologie obróbki ubytkowej (TOU )

HARMONOGRAM ĆWICZEŃ LABORATORYJNYCH 2012-2013, agh, III rok, Technologie obróbki ubytkowej, TOU

więcej podobnych podstron