W. 2: LOGISTYKA ZAOPATRZENIA

PODSTAWOWE POJĘCIA

Do określenia wszelkich czynności poprzedzających sferę produkcji w przedsiębiorstwie używane są następujące terminy: „zaopatrzenie” (zespół działań, które są niezbędne do nabycia materiałów potrzebnych dla zapewnienia działalności przedsiębiorstwa przy uwzględnieniu wszystkich czynników mających wpływ na racjonalizację procesu zaopatrzenia), „zakupy zaopatrzeniowe” (funkcja odpowiedzialna za pozyskiwanie wyposażenia, materiałów, komponentów (półfabrykatów), części i usług poprzez nabywanie, dzierżawienie lub inny legalny sposób w celu ich zużycia do produkcji lub odsprzedaży) czy „gospodarka materiałowa”(zbiór wszystkich działań w przedsiębiorstwie, mających na celu pozyskanie materiałów i pozostawienie ich do dyspozycji sfery produkcji). Postuluje się odróżnianie pojęcia „zakupy zaopatrzeniowe” od terminu „zakupu”, rozumianego jako „transakcja wymiany, rozpoczynająca się, gdy znane są potrzeby i określone jest miejsce, w którym transakcja może być przeprowadzona.”

W przypadku, gdy czynność zakupu wymaga dokonania wcześniejszego wyboru źródła, negocjacji ceny oraz uzgodnienia daty realizacji transakcji, wówczas mówimy o nabywaniu.

Zaopatrzenie jest znaczeniowo pojęciem szerszym od nabywania, gdyż obejmuje czynności realizowane zanim znane jest zapotrzebowanie, czyli m.in. umowy z dostawcami, przygotowanie transportu, analiza stanu zapasów oraz czynności związane ze składowaniem, ruchem materiałów, odbiorem i kontrolą dostaw, a także reklamacjami. Obecnie, biorąc pod uwagę zachodzące zmiany rynkowe, koniecznym staje się poszukiwanie nowych metod zapewniających przyrost wartości bez względu na kupowane dobra, czyli np. poszukiwanie nowych rynków dostaw oraz alternatywnych form ich realizacji. Mówimy wówczas o zarządzaniu dostawami.

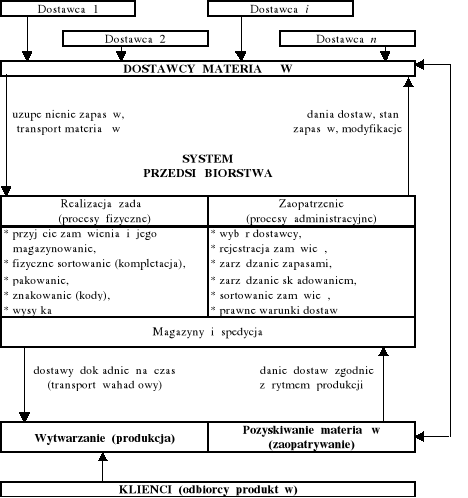

Logistyka zaopatrzenia jest podsystemem logistycznym bezpośrednio związanym z rynkiem. Stanowi pomost pomiędzy logistyką dystrybucji dostawców, a logistyką produkcji w przedsiębiorstwie produkcyjnym (lub logistyką dystrybucji w przedsiębiorstwie nieprodukcyjnym).

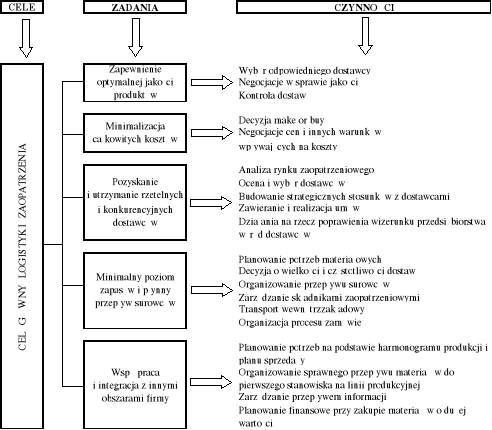

CELE I ZADANIA LOGISTYKI ZAOPATRZENIA

Najważniejszym zadaniem logistyki zaopatrzenia jest zabezpieczenie sprawnego zasilania przedsiębiorstwa w materiały i półprodukty niezbędne do prowadzenia ciągłej i rytmicznej działalności gospodarczej, z uwzględnieniem logistycznych kosztów dostaw.

Do głównych zadań realizowanych przez logistykę zaopatrzenia należy:

wybór dostawców

zamawianie materiałów

odbiór materiałów

transport i przeładunki

magazynowanie (składowanie)

kompletowanie zestawów materiałowych do produkcji

dostarczanie materiałów do sfery produkcji

Dodatkowymi zadaniami logistyki zaopatrzenia są:

dążenie do tego, aby dotychczasowi dostawcy stali się dostawcami stałymi,

dbałość o przyszły rozwój możliwości zaopatrzeniowych w świetle wytwarzania przyszłych wyrobów - co oznacza ścisłą współpracę z działem badawczo-rozwojowym.

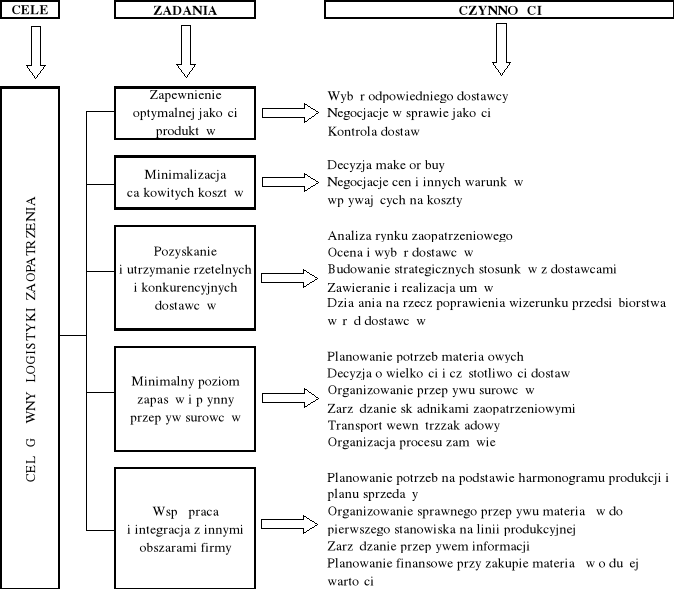

Rys. Zadania logistyki zaopatrzenia

Źródło: K. Kowalska, Logistyka zaopatrzenia. Wyd. AE, Katowice 2005, s. 15.

W celu zapewnienia przedsiębiorstwu materiałów niezbędnych do jego prawidłowego funkcjonowania, logistyka zaopatrzenia winna skupić się na wykorzystaniu istniejących już możliwości zaopatrzenia, dzięki organizowaniu przepływu towarów i informacji. Organizacja przepływu informacji jest ściśle związana z ogółem działań dotyczących pozyskiwania, gromadzenia i transformacji informacji, zmierzających do określenia materiałowych potrzeb przedsiębiorstwa, (tj. asortymentu materiału, ilości, wymagań jakościowych, terminów dostaw) oraz sposobu realizacji zakupów. Z tego względu podstawowymi informacjami, którymi należy dysponować są: aktualne plany produkcji i sprzedaży wyrobów gotowych, baza normatywna (obejmująca jednostkowe i zbiorcze normy zużycia i zapasów materiałów, spis części typowych - również handlowych i specjalnych - zakupowanych w ramach kooperacji, a także asortymenty materiałowe zalecane do używania), katalogi materiałów dostępnych na rynku (cenniki, informatory, oferty, prospekty reklamowe, oferty targowe i wystawowe), indeksy materiałowe (w tym spis jednostek i stanowisk będących pierwszym odbiorcą konkretnych asortymentów materiałowych).

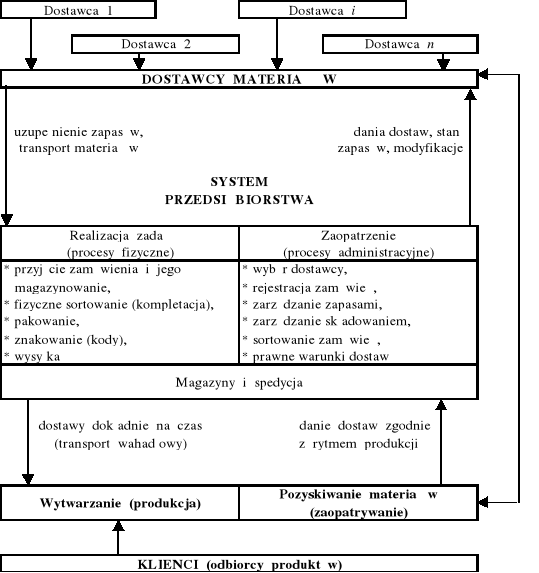

Rys. Schemat strukturalny logistyki zaopatrzenia

Źródło: E. Michlowicz, Podstawy logistyki przemysłowej. Uczelniane Wydawnictwa Naukowo-Dydaktyczne, Kraków 2002, s. 102

STATEGICZNE DECYZJE W LOGISTYCE ZAOPATRZENIA

Zakupy zaopatrzeniowe mają decydujący wpływ na zyskowność przedsiębiorstwa, szczególnie gdy:

koszty zakupu mają duży udział w kosztach całkowitych

ceny nabywania dóbr są niestabilne, ulegają licznym wahaniom w krótkim okresie

firma przywiązuje dużą wagę do innowacji i mody

istnieje silna konkurencja na rykach dóbr finalnych, w których ta firma uczestniczy

Zakupy materiałów będą miały natomiast mniejsze choć nadal istotne znaczenie wtedy, gdy:

materiały mają niewielki udział w całkowitych kosztach przedsiębiorstwa

ceny nabywania materiałów są relatywnie stabilne

nie wprowadza się innowacji w działalności operacyjnej przedsiębiorstwa

Do strategicznych decyzji w logistyce zaopatrzenia należy zaliczyć:

decyzje typu make or buy

decyzje o zasadach doboru i oceny dostawców

wybór zasad sterowania zapasami materiałowymi

decyzje w zakresie informatyzacji procesów zaopatrzenia

Decyzje typu make or buy (wytworzyć czy kupić)

Istotą decyzji make or buy jest wyznaczenie optymalnego zakresu działań wykonywanych przez firmę we własnym zakresie. Problemy tego typu mogą powstać w dwóch obszarach, które wyraźnie należy od siebie odróżnić. Są to:

sfera produkcji: wytwarzać czy kupować półfabrykaty, części

sfera usług logistycznych: realizować je we własnym zakresie czy zlecić ich wykonanie obcym jednostkom (outsourcing)

Można wyróżnić trzy poziomy podejmowania decyzji make or buy:

poziom strategiczny:

poziom operacyjny:

poziom pośredni:

Decyzje o zasadach doboru i oceny dostawców

Wybór zasad sterowania zapasami materiałowymi

Decyzje w zakresie informatyzacji procesów zaopatrzenia

ORGANIZACJA PROCESU ZAKUPÓW

Organizacji logistyki zaopatrzenia uzależniona jest od przyjętego sposobu zaopatrywania materiałowego. Wyróżnia się następujące sposoby zaopatrywania:

zaopatrywanie w razie wystąpienia zapotrzebowania

Zalety:

nie ma potrzeby magazynowania towarów lub jest ona niewielka

niskie koszty magazynowania i zaangażowania kapitału

Wady:

mogą wystąpić późnienia w produkcji spowodowane oczekiwaniem na nadejście partii materiału

może się okazać, że koszy opóźnień wykonania zadania są większe niż oszczędności spowodowane mniejszym zaangażowaniem kapitału

zaopatrywanie z utrzymaniem zapasów

Zalety:

uniezależnienie się od zapotrzebowania zewnętrznego

szybkość reakcji na popyt sfery produkcji

zmniejszenie podatności na wahania popytu lub opóźnień w dostawach od kooperantów

nabywanie większych ilości materiałów umożliwia uzyskanie upustów i rabatów cenowych

Wady:

nabywanie większej (niż wynika z zapotrzebowania) ilości materiałów powoduje zwiększenie zaangażowania kapitału

dodatkowe (wyższe) koszty magazynowania

zaopatrywanie zsynchronizowane z produkcją (zużyciem)

Zalety:

krótkie czasy przepływu materiałów i niewielkie zapasy

zaangażowanie kapitału niewielkie

niskie koszty magazynowania

Wady:

dostawy zsynchronizowane z produkcją wymagają niezawodnego dostawcy

konieczność stałej współpracy między dostawcą i odbiorcą na bazie zintensyfikowanej wymiany informacji (dodatkowe koszty budowy i utrzymania systemu informacyjnego)

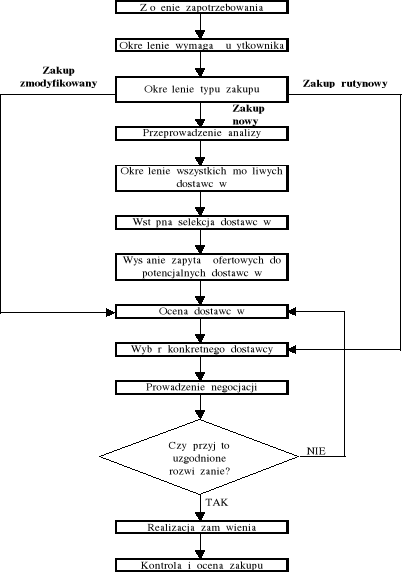

Przebieg procesu zakupów

Na podstawie ustalonego zapotrzebowania na surowce i materiały wykonywane są czynności związane z zakupem. Są one podejmowane według ustalonej kolejności określającej przebieg zakupu. Można wyróżnić następujące etapy procesu zakupów:

określenie typu zakupu

określenie niezbędnego poziomu nakładów

realizacja procesu zakupów

ocena efektywności procesu

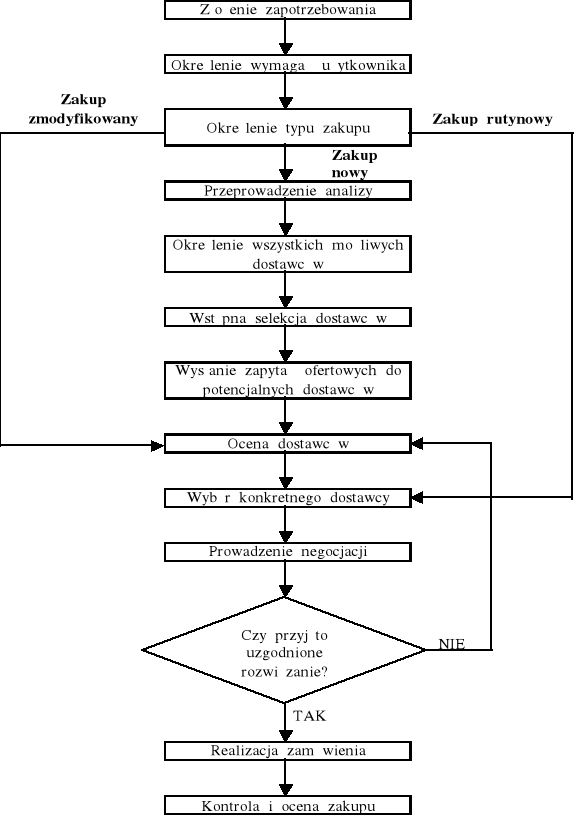

Określenie typu zakupu, gdyż w wielu przypadkach decyduje on o złożoności całego procesu. Wyróżnia się trzy typy zakupów:

zakup rutynowy (powtarzalny)

zakup modyfikowany (zmiana dostawcy lub materiału)

zakup nowy (nowe potrzeby materiałowe)

Rys. Algorytm postępowania w procesie zakupu

Źródło: J. Bendkowski, G. Radziejowska: Logistyka zaopatrzenia w przedsiębiorstwie. Wyd. Politechniki Śląskiej, Gliwice 2005, s. 73.

Procedury zakupów

Procedury stanowią formalne ustalenia co do sposobu realizacji polityki, powiązane są ze strategiami formułowanymi na wszystkich poziomach organizacji i mają charakter bardziej operacyjny.

Procedura zakupów powinna zawierać:

zakres odpowiedzialności za poszczególne funkcje zakupu

sposób wyboru dostawców zapewniających odpowiednią jakość materiałów oraz ciągłość dostaw

rodzaj dokumentacji: zamówienia, oferty, umowy, warunki techniczne, świadectwa odbioru

Procedury zakupu obejmują trzy główne fazy:

faza identyfikacji potrzeb zakupu - zawiadomienie o potrzebie dokonania zakupu

faza zamawiania obejmująca szereg czynności związanych ze złożeniem zamówienia u dostawcy

faza po złożeniu zamówienia - śledzenie realizacji zamówienia w celu zapewnienia terminowej realizacji dostawy lub przyspieszenia dostaw opóźnionych

ANALIZA RYNKU ZAOPATRZENIA

W gospodarce rynkowej wszelką działalność gospodarczą inicjują badania i prognozy rynkowe prowadzone za pomocą specjalistycznych metod i narzędzi marketingowych.

Marketing zaopatrzenia / marketing zakupów określa politykę i strategię przedsiębiorstwa w zakresie zaopatrzenia materiałowego i obejmuje następujące przedsięwzięcia:

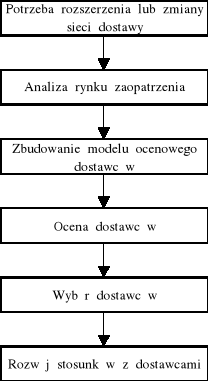

Rys. Marketingowe problemy logistyki zaopatrzenia

Źródło: J. Bendkowski, G. Radziejowska: Logistyka zaopatrzenia w przedsiębiorstwie. Wyd. Politechniki Śląskiej, Gliwice 2005, s. 82.

Podstawowym zadaniem badań marketingowych w zakresie zakupów jest analiza warunków rynkowych, która dotyczy:

potencjału rynku zaopatrzeniowego (maksymalna ilość materiałów jaka jest dostępna na rynku)

wolumenu rynku zaopatrzeniowego (ilości nabywanej przez wszystkich zainteresowanych danym materiałem)

struktury rynku zaopatrzeniowego (układ uczestniczących dostawców i innych zainteresowanych materiałem konkurentów)

dalszego rozwoju rynku (zarówno w najbliższym czasie, jak i w dalszej przyszłości)

zachowania konkurentów na rynku zaopatrzeniowym

Wpływ globalizacji na rynek zaopatrzenia

Globalizacja jest procesem złożonym, w którym rynki stają się coraz bardziej że sobą powiązane, wzajemnie się warunkują i uzupełniają. Zachodzące zmiany wywierają wpływ na kształtowanie się rynku zaopatrzeniowego.

Do najważniejszych czynników wpływających na kształtowanie się rynku zaopatrzeniowego należy zaliczyć:

postępującą integrację państw Europy (rozszerzenie Unii Europejskiej) i ich otwarcie się na rynki azjatyckie

umiędzynarodowienie gospodarek, które poprzez zwiększenie konkurencyjności na rynkach krajowych przyczyniają się do ich powiększania się

łączenie się rynków, co prowadzi do aliansów dużych przedsiębiorstw, zajmujących często wobec siebie konkurencyjne pozycje

zmiany przepisów lub obowiązujących norm w procesie zakupów

Umiejscowienie źródła zakupów w znacznym stopniu będzie zależeć od sytuacji panującej na rynkach światowych. Powody do poszukiwania dostawców za granicą mogą być następujące:

korzystna cena materiałów i surowców mimo wyższych kosztów transportu i dodatkowych opłat związanych z cłem i podatkami importowymi

wyższa jakość

możliwość pozyskania materiałów i surowców tylko u dostawców zagranicznych z uwagi na brak ich w kraju

zapewnienie ciągłości dostaw nawet w przypadku małych zamówień

potrzeba kompensacji wymiany towarowej między państwami

element strategii związanej z oddziaływaniami zagranicznymi

Do problemów związanych bezpośrednio z zakupami na rynkach zagranicznych należą:

ryzyko i kurs walut

Uzależnione od sytuacji politycznej. Kwestią sporną jest często preferencja dostawcy co do waluty, w jakiej chciałby otrzymywać zapłatę za dostawę. Nagła zmiana kursów może prowadzić zarówno do zysków, jak i strat, a nawet upadku firmy.

czas dostaw

Opóźnienia w dostawach oraz nierzetelność w realizacji dostaw. Wpływ mogą mieć: mentalność narodów, klimat, konfrontacje między stronami.

ilość

W celu zapewnienia opłacalności sugeruje się zamawianie dużych ilości, co powoduje ponoszenie dodatkowych kosztów (kosztów magazynowania, strat związanych z oprocentowaniem wydatkowanych środków pieniężnych, braku wymiany handlowej).

bariery importowe

Problemem są przepisy i ograniczenia określające wprowadzenie danego wyrobu na rynek, którym mogą być: generalny zakaz importu, minimalne i maksymalne ceny, ograniczenia dewizowe, lokalne ograniczenia, przywileje dla krajowych producentów, formuły celne, ochrona konsumenta, polityka cen.

region i związany z tym klimat

Położenie geograficzne i klimat.

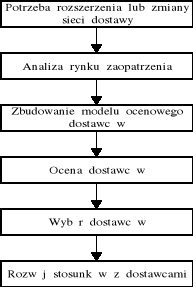

OCENA I WYBÓR DOSTAWCÓW

Wybór dostawcy powinien zostać poprzedzony wnikliwą oceną uwzględniającą następujące kryteria:

Kryterium oceny |

Przykład cechy |

Cena i warunki dostawy |

|

Jakość |

|

Czas |

|

Serwis |

|

Położenie |

|

Środowisko |

|

Źródło: opracowanie własne na podstawie: S. Krawczyk: Logistyka w zarządzaniu marketingiem. Wyd. AE, Wrocław 2000, s. 185 - 186.

Problematyka wyboru dostawców jest bardzo złożona. Świadczy o tym m.in. fakt prężnie rozwijającej się dyscypliny ekonomicznej - jaką jest purchasing (czyli ogólna teoria zakupów).

Rys. Schemat procedury wyboru dostawców

Źródło: M. Brzeziński: Logistyka w przedsiębiorstwie. Wyd. Bellona, Warszawa 2006, s. 53.

Klasyfikacja i wybór dostawców opiera się na złożonych metodach oceny. Do podstawowych narzędzi zalicza się: metodę punktową, metodę graficzną i metodę wskaźnikową.

Metoda punktowa

Zwana również metodą taksonomiczną, jest jedną z najszerzej stosowanych metod. Stosując ją należy wskazać następujące etapy postępowania:

określenie podstawowych kryteriów wyboru i ustalenie cech mierzalnych (parametrów), które stanowią bazę ich kwantyfikowania,

ustalenie zasad punktacji w odniesieniu do poszczególnych kryteriów i ich cech mierzalnych,

ewentualne wprowadzenie wag dla poszczególnych kryteriów i parametrów, w celu określenia ich znaczenia dla przedsiębiorstwa,

obliczanie liczby punktów uzyskanych przez danego dostawcę,

dokonanie wyboru dostawcy.

Ocena dostawców może zostać zaprezentowana w formie tabelarycznej

Kryterium oceny |

Cechy do oceny dostawcy |

|

|

Według Z. Sarjusza-Wolskiego |

Według S. Abta |

1. Cena |

|

1.3. Elastyczność |

2. Jakość |

2.1. Poziom jakości 2.2. Trwałość 2.3. Niezawodność |

2.1. Poziom jakości 2.2. Trwałość 2.3. Czystość |

3. Terminowość dostaw |

3.1. Długość terminów 3.2. Dotrzymywanie ustalonych terminów |

3.1. Długość terminów 3.2. Solidność dotrzymywania terminów 3.3. Zachowanie wielkości dostaw |

4. Usługi dodatkowe |

4.1. Własny transport 4.2. Utrzymywanie zapasów |

4.1. Własny transport 4.2. Utrzymywanie zapasów |

Źródło: M. Brzeziński: Logistyka w przedsiębiorstwie. ....., s. 55.

W ramach wskazanych kryteriów możliwym jest wyróżnienie bardziej szczegółowych cech służących ocenie dostawców. Wybór cech stanowiących rozwinięcie podanych kryteriów oceny może być różny. Jakość decyzji dotyczącej wyboru dostawcy jest zależna od ilości i rodzaju mierzonych cech.

Metoda graficzna

Efektem metody punktowej jest metoda graficzna. Uzyskane w metodzie punktowej wyniki mogą zostać przedstawione za pomocą geometrycznego modelu poszczególnych stanów jakościowych cech dostawcy w układzie znaczeniowym. Geometrycznym odpowiednikiem stanu doskonałego jakości dostawcy jest okrąg, natomiast stanu niedoskonałości - środek okręgu. Biorąc po uwagę cztery kryteria, ocena dostawców przebiega w następujący sposób. Każdej ćwiartce koła diagramu (nazywanego również wykresem radarowym) przypisuje się jedno z czterech głównych kryteriów, rozwinięte o konkretne parametry, którym przypisano punkty.

W modelu uproszczonym przyjmującym skalę pięciopunktową bez wag, można uznać, że: 1 punkt oznacza ocenę złą, 2 punkty - dostateczną, 3 - wystarczającą (neutralną), 4 - dobrą, 5 - bardzo dobrą.

W przypadku cech niemierzalnych taką punktację można odnieść do:

poziomu jakości: 5 punktów - najwyższa jakość, 4 - jakość nieznacznie przewyższa wymagania minimalne, 3 - jakość odpowiada wymaganiom minimalnym, 2 - jakość poniżej jakości minimalnej, 1 - jakość nie odpowiada wymaganiom minimalnym;

poziomu ceny: 5 punktów - cena niższa o więcej niż 5% od poziomu przeciętnego, a 1 punkt - cena na poziomie wyższym niż 5% powyżej ceny przeciętnej;

terminowości dostaw: 5 punktów - dostawa w terminach krótszych o więcej niż 10% przeciętnego terminu dostawy, 4 - w terminach w przedziale do 10% poniżej przeciętnego terminu dostawy itd.

Metoda wskaźnikowa

Wykorzystywana jest do oceny dostawców na podstawie poziomu określonych wskaźników, które mają za zadanie odzwierciedlać jakość usług dostawczych. Mają szczególne znaczenie wówczas, gdy klient wymaga krótkich serii dostaw oraz ich dokładności. Podstawową oceną dostawców mogą być:

liczba zrealizowanych dostaw do liczby złożonych zamówień,

liczba niezrealizowanych dostaw do ogólnej liczby dostaw,

liczba spóźnionych dostaw do ogólnej liczby dostaw,

liczba dostaw reklamowanych do ogólnej liczby dostaw,

częstotliwość występowania nietrafnych dostaw.

Istotnym problemem pojawiającym się przy dokonywaniu wyboru dostawców jest ich liczba. Duża liczba dostawców zmniejsza ryzyko zależności od nich, ale również zwiększa koszty logistyczne. W tab. zaprezentowano wady i zalety korzystania z usług tylko jednego dostawcy w porównaniu z utrzymaniem ich większej liczby.

Zagrożenia |

Zalety |

Problemy dostawcze (zagrożona płynność finansowa, niedostateczne moce produkcyjne, awarie, strajki, pożary) wywołują duże trudności u zamawiającego |

Niższe koszty wykonania i utrzymania oprzyrządowania (przeglądy, naprawy, remonty) |

Zareklamowanie całej partii materiałów jest równoznaczne z zatrzymaniem produkcji wyrobów u zamawiającego |

Niższe koszty utrzymania zapasów magazynowych w sieci logistycznej |

Zatrzymanie produkcji u dostawcy stwarza bardzo wysokie ryzyko przestoju u zamawiającego |

Niższe koszty transportu |

Zwiększony okresowy popyt na materiały (ponad zdolności produkcyjne dostawcy) nie daje możliwości zrealizowania w krótkim czasie zwiększonego planu u zamawiającego |

Niższe koszty kontroli ilościowej i jakościowej |

Dostawca może mieć skłonności do wykorzystywania pozycji jedynego dostawcy |

Niższe koszty audytów, negocjacji, uzgodnień, przygotowania, rejestrowania i rozliczania dokumentów (umowy, zamówienia, faktury, przelewy) |

|

Większe serie produkcyjne - niższe koszty jednostkowe wytworzenia u dostawcy, dostawca może zaoferować niższe ceny |

|

Brak trudności z identyfikacją w przypadku powstania braków w procesie produkcyjnym lub reklamacji klienta |

Źródło: Logistyka w biznesie. Pod red. M. Ciesielskiego, PWE, Warszawa 2006, s. 105.

8

1

Wyszukiwarka

Podobne podstrony:

3107

3107

3107

3107

3107

więcej podobnych podstron