Oznaczenie konsystencji.

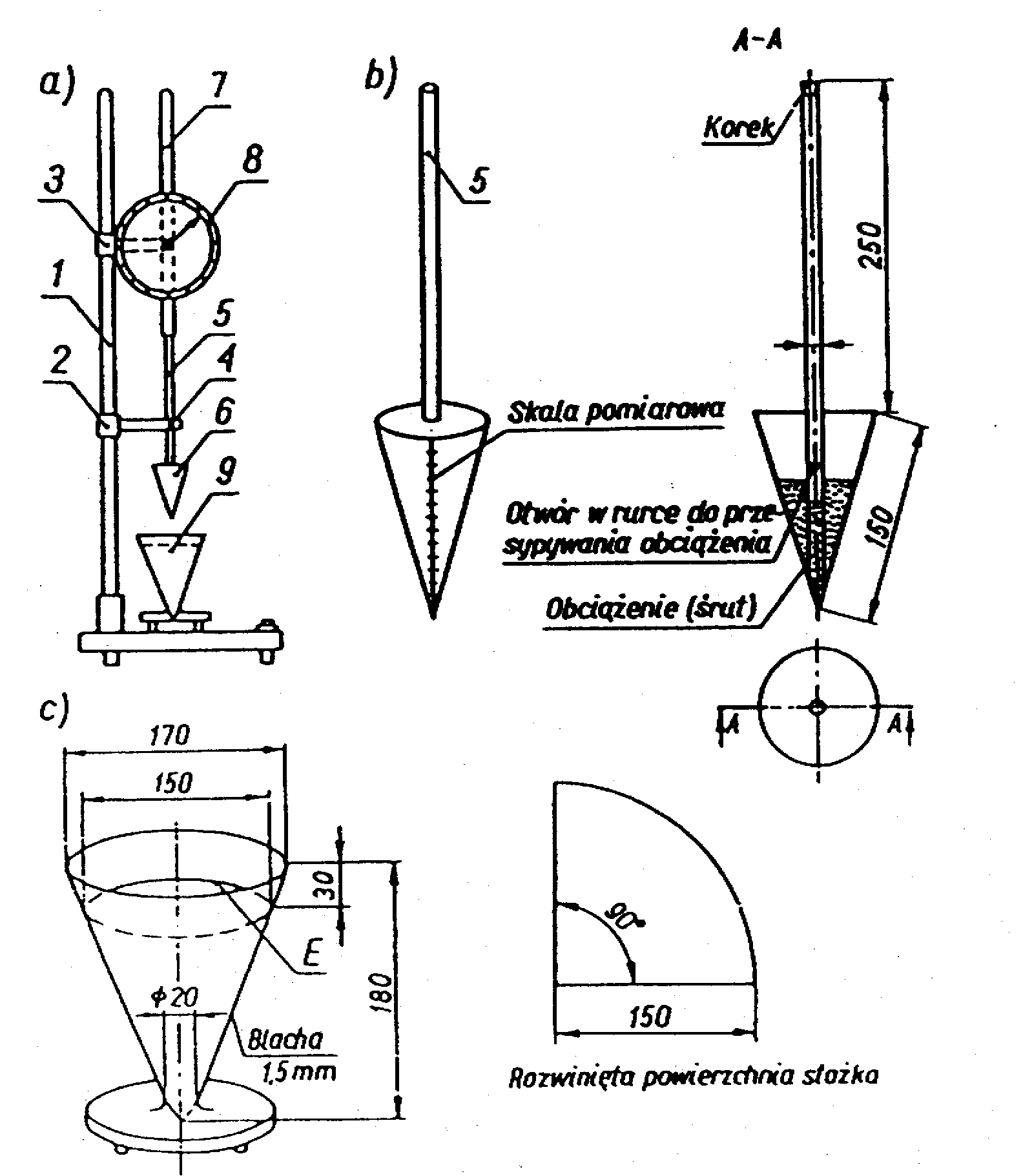

Oznaczenie polega na określeniu głębokości zanurzenia się w poddanej badaniu próbce zaprawy końcówki penetrometru (rys.1).

Po wypełnieniu pojemnika (9) zaprawą należy kilkakrotnie nim wstrząsnąć w celu wyrównania powierzchni, tak aby poziom zaprawy sięgał do linii E, około 3 cm poniżej górnej krawędzi naczynia. Następnie naczynie ustawia się pod stożkiem pomiarowym (6) i opuścić stożek tak, aby jego wierzchołek stykał się z powierzchnią zaprawy. W tym położeniu trzonek stożka unieruchamia się a wskazówkę tarczy ustawia na zero. Aby wykonać oznaczenie opuszcza się swobodnie stożek tak, aby jego zagłębienie w zaprawę następowało tylko pod działaniem jego ciężaru własnego. Po upływie 10 s, licząc od chwili zwolnienia stożka, odczytuje się na tarczy pomiarowej zagłębienie z dokładnością do 0,1 cm w warunkach laboratoryjnych (w warunkach budowy 0,5cm). Powtórne oznaczenie konsystencji przeprowadza się po uprzednim starannym wytarciu stożka.

Miarą konsystencji zaprawy jest głębokość zanurzenia stożka. Za końcowy wynik przyjmuje się średnią arytmetyczną trzech pomiarów, z tym, że różnica między wynikami nie powinna przekraczać 1 cm. W przypadku gdy różnica jest większa badanie należy powtórzyć na innej próbce zaprawy.

Oznaczenie gęstości objętościowej.

Oznaczenie gęstości objętościowej zaprawy polega na obliczeniu stosunku masy zaprawy do jej objętości.

Aby wyznaczyć gęstość objętościową należy najpierw zważyć z dokładnością do 50 g metalowy cylinder (mc), a następnie nałożyć do niego zaprawę w dwóch warstwach. Każdą warstwę zagęszcza się ubijakiem. Nadmiar zaprawy zgarnia się ostrożnie nożem do poziomu górnej krawędzi cylindra. Cylinder z zaprawą waży się z taką samą dokładnością (m2). Gęstość objętościową kruszywa oblicza się ze wzoru: ![]()

gdzie mz=m2-mC - masa zaprawy [kg], VC - objętość cylindra pomiarowego [m3].

Oznaczenie wytrzymałości na zginanie i ściskanie (marki zaprawy budowlanej) stwardniałej zaprawy budowlanej.

oznaczenia te wykonuje się na próbkach beleczkowych o wymiarach 4×4×16cm. Aby sporządzić beleczki trójdzielną formę (rys.2), uprzednio oczyszczoną, wraz z nakładką przymocowuje się do stolika wstrząsarki (rys.3), a następnie wypełnia się ją badaną zaprawą w dwóch jednakowych warstwach. Pierwszą warstwę zagęszcza się przez 60 - krotne wstrząsanie w czasie 60 s. Następnie nakłada się kolejną warstwę i operację powtarza się. Po zakończeniu procesu zagęszczania zdejmuje się formę z wstrząsarki, usuwa nakładkę i wygładza powierzchnię beleczek (za pomocą noża) równo z krawędzią formy. Przygotowane w ten sposób próbki rozformowuje się po upływie:

3 godzin - dla zapraw gipsowych i gipsowo-wapiennych szybkotwardniejących,

24 godzin - dla zapraw cementowych, cementowo-wapiennych i gipsowych wolnotwardniejących,

72 godzin - dla zapraw wapiennych.

Po wyjęciu z form beleczki należy oznaczyć i przechowywać do 28 dnia w komorze klimatyzacyjnej w temperaturze +20±2oC oraz w następujących warunkach wilgotnościowych:

dla zapraw twardniejących na powietrzu - w otoczeniu o wilgotności względnej powietrza 50 ÷ 65 %

dla zapraw twardniejących w środowisku wilgotnym - w otoczeniu o wilgotności względnej powietrza powyżej 95 %

Oznaczenie wytrzymałości na zginanie przeprowadza się przez położenie beleczki na podporach o rozstawie 10 cm (rys.4) i obciążeniu siłą skupioną w środku rozpiętości. Obliczenie wartości naprężeń niszczących przeprowadza się według wzoru: ![]()

[MPa], gdzie: ![]()

, ![]()

, M - moment zginający [N⋅m], W - wskaźnik wytrzymałości [m3], P - siła niszcząca [N], l=0,1 m - rozstaw podpór, b,h=0,04 m - wymiary poprzeczne belki. Badanie przeprowadza się na trzech beleczkach wykonane w jednej formie.

Oznaczenie wytrzymałości na ściskanie przeprowadza się na 6 połówkach beleczek pozostałych po badaniu wytrzymałości na zginanie. Siłę niszczącą przekazuje się przy użyciu podkładek metalowych (rysunki 5 i 6). Wytrzymałość na ściskanie oblicza się ze wzoru: ![]()

[MPa], gdzie: P - siła niszcząca [N], A=16 cm2 - powierzchnia ściskana.

Jako wynik pomiaru przyjmuje się średnią arytmetyczną uzyskanych wyników pomiarów.

Zgodnie z normą PN-90/B-14501 marka zaprawy jest uzależniona od wytrzymałości zgodnie z tabelą:

|

Rodzaj zaprawy |

Marka zaprawy |

||||||||

|

|

M 0,3 |

M 0,6 |

M 1 |

M 2 |

M 4 |

M 7 |

M 12 |

M 15 |

M 20 |

Wytrzymałość na ściskanie, minimum [MPa] |

|

0,3 |

0,6 |

1,0 |

2,0 |

4,0 |

7,0 |

12,0 |

15,0 |

20,0 |

Wytrzymałość na zginanie, minimum [MPa] |

cementowa |

- |

- |

- |

1,0 |

1,7 |

2,5 |

4,0 |

4,5 |

5 |

|

cementowo- wapienna |

- |

0,3 |

0,4 |

0,8 |

1,5 |

2,0 |

- |

- |

- |

|

wapienna |

0,3 |

0,4 |

0,45 |

- |

- |

- |

- |

- |

- |

Oznaczenie skurczu zaprawy.

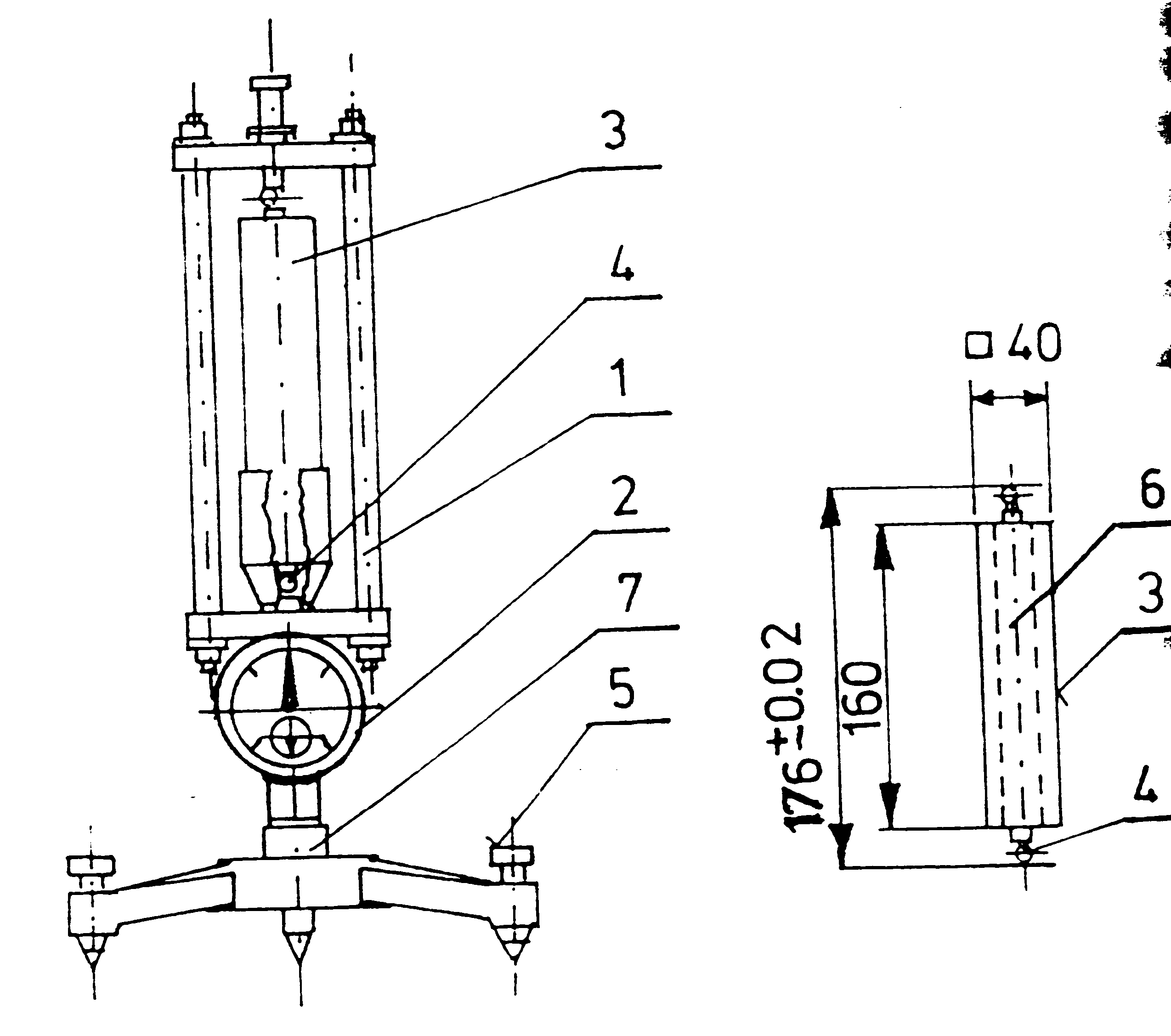

Oznaczenia dokonuje się w aparacie Graf-Kaufmana (rys.7).

Przygotowaną zaprawą należy napełnić jednocześnie trzy przegródki stalowej formy (rys. 2) z zamocowanymi czopami (7). Beleczki 4×4×16cm przygotowuje się tak samo jak do badań wytrzymałościowych.

Po rozformowaniu należy sprawdzić prawidłowe osadzenie czopów oraz oznakować beleczki w trwały sposób, aby podczas wszystkich pomiarów można je było ustawiać w aparacie w jednakowym położeniu. Następnie należy przechowywać beleczki do czasu badania w temp. 20±2 oC i wilgotności 65±5 %. Oznaczenie prowadzi się bezpośrednio po rozformowaniu.

Przy pierwszym pomiarze oznacza się wychylenie wskazówek czujnika l1. Następnie próbki należy wysuszyć do stałej masy w temp. 40±2 oC i wykonać następny pomiar l40. Pomiary l1 i l40 należy wykonać z dokładnością do 0,01 mm. Przed i po każdym pomiarze sprawdzać aparat za pomocą wzorca.

Wielkość zmian liniowych Xl należy obliczać w % w odniesieniu do długości nominalnej beleczek według wzoru: ![]()

![]()

w którym l1 - odczyt początkowy [mm], l40 - odczyt po wysuszeniu próbki [mm], 160 długość nominalna beleczek [mm].

Z trzech otrzymanych wyników należy obliczyć średnią arytmetyczną z dokładnością do 0,01 mm/m.

Następne pomiary długości próbek wykonuje się zazwyczaj po 3, 7 14, 28 i 90 dniach twardnienia badanej zaprawy. Wynikom powinna towarzyszyć informacja dotycząca warunków (temperatura i wilgotność względna powietrza) w jakich znajdowała się zaprawa.

Zestawienie składników zapraw cementowych i cementowo - wapiennych różnych marek i ich zastosowanie.

W tabelach przedstawiono orientacyjny skład objętościowy zapraw cementowych i cementowo - wapiennych w zależności od ich marki, przy konsystencji 7 cm (zanurzenie stożka pomiarowego):

Orientacyjny skład zapraw cementowych

Marka cementu |

Proporcje objętościowe cementu i piasku |

|||||

|

Marka zaprawy |

|||||

|

M 2 |

M 4 |

M 7 |

M 12 |

M 15 |

M 20 |

15 |

1:5 |

1:4 |

- |

- |

- |

- |

32,5 |

- |

1:5,5 |

1:4,5 |

1:3,5 |

1:3 |

1:1,5 |

Orientacyjny skład zapraw cementowo-wapiennych

Marka cementu |

Proporcje objętościowe cementu : wapna : piasku |

|||

|

Marka zaprawy |

|||

|

M 1 |

M 2 |

M 4 |

M 7 |

32,5 |

1:1:12 |

1:1:9 |

1:1:6 |

1:0,5:4,5 |

1

3

Rysunek 1. Urządzenie do oznaczania konsystencji zapraw: a- kompletne urządzenie; 1 - statyw, 2 - uchwyt ruchomej części urządzenia, 3 - prowadnica ruchomej części urządzenia, 4 - śruba zaciskowa, 5 - trzonek, 6 - stożek (masa stożka wraz ze śrutem i trzonkiem - 300 ± 2g), 7 - pręt tarczy pomiarowej, 8 - tarcza pomiarowa głębokości zanurzenia stożka, 9 - naczynie z badaną zaprawą; b - ruchoma część wraz ze stożkiem; c - naczynie na badaną zaprawę

Rysunek 2. Aparat Graf-Kaufmana: 1- rama, 2- czujnik przemieszczeń, 3- wzorzec lub badana próbka, 4- czop, 5- śruba nastawcza do pionowania aparatu, 6- wkładka w postaci pręta stalowego, 7- statyw

Wyszukiwarka

Podobne podstrony:

MB spr 03, Budownictwo, Semestr 3, Materialy budowlane

instrukcje do cwiczen materialy budowlan

MB spr 02, Budownictwo, Semestr 3, Materialy budowlane

Domieszki do betonów, Materiały budowlane

zaprawy i spoiwa, Budownictwo, Materiały Budowlane

ODPOWIEDZI DO PYTAN Z MATERIALOW BUDOWLANYCH

projektowanie betonu spr, Studia, II rok, Materiały Budowlane 2

mat bud, Inzynieria Ladowa, Semestr 3, Materialy Budowlane II, sprawka do wszystkiego, Sprawko - Zap

PN B 32250 1988 Materiały budowlane Woda do betonów i zapraw

Zaprawy, MATERIAŁY BUDOWLANE

Sprawozdanie - Zaprawy 3, Studia Budownictwo polsl, II semestr, Materiały budowlane, Sprawko 7

Sprawozdanie nr 3 - zaprawa, Studia Budownictwo polsl, II semestr, Materiały budowlane, Sprawko 7

Sprawozdanie nr3 - zaprawa, Studia Budownictwo polsl, II semestr, Materiały budowlane, Sprawko 7

Wykład 12b-Beton do wysłania dla studentów, STUDIA, Polibuda - semestr III, Materiały budowlane

TWORZYWA SZTUCZNE W BUDOWNICTWIE, Materiały pomocnicze do nauki przedmiotu „Materiały budowlan

zaprawy-mariusza, Prywatne, Uczelnia, Budownictwo, II Semestr, Materiały Budowlane, materiały budowl

więcej podobnych podstron