6 do 30 kN uzyskiwana była przy prędkości 2,2-2,5 m/s. Narzuca to określone wymagania w stosunku do mocy silnika.

Warunki weryfikacji eksperymentalnej zakwalifikowania ciągnika do określonej klasy:

- ściernisko

- gleba średniozwięzła o wilgotności 15-18%

- poślizg: ciągniki kołowe 15%,

gąsienicowe 6%

- prędkość 2,2 m/s.

2. Klasyfikacja wg grup użytkowych:

M- mikrociągniki

A- ciągniki bardzo lekkie

B- lekkie

C- średnie

D- ciężkie

E- bardzo ciężkie

3. Klasyfikacja wg zastosowań eksploatacyjnych:

- pomocniczy

- uniwersalny

- podstawowy

- ciężki

Charakterystyczne prędkości ciągników i ich zastosowanie.

Pełzające- od 0,14 do ok.0,55-0,8 m/s są wykorzystywane do wykonywania niektórych prac specjalnych, wymagających powolnego ruchu ciągnika np: sadzenie ziemniaków lub rozsady sadzarkami półautomatycznymi.

Zapasowe- od ok. 0,55 do 1,4 m/s. Używane w trudnych warunkach terenowych, np. w pracy z maszynami żniwnymi.

Robocze- od ok. 1,4 do 3,3 m/s. Wyróżnia się dwie grupy prędkości niższe(2,0-2,5) i wyższe(do 3,3). Niższe mają zastosowanie do ciężkich prac polowych, siew nasion, zbiór plonów; wyższe do bronowania, wysiewu nawozów, przetrząsania siana.

Transportowe- niższe 3,3-4,2 m/s i wyższe 5,6-8,3 m/s.

Charakterystyka maszyn i urządzeń transportowych.

Przemieszczenia materiału i środki:

- materiały produkcyjne, np. nasiona, nawozy;

- płody rolne, np. ziarno, okapowe, siano;

- mleko; - paliwa i smary; - maszyny i narzędzia; - opał; - mat. budowlane;

- zwierzęta i ludzie.

Stosowane środki transportowe- to najczęściej wielofunkcyjne urządzenia typu kołowego, niemal wszystkie wyposażone w resorowane podwozia, a wszystkie w układ hamowania i instalację elektryczną dostosowującą je do poruszania się po drogach publicznych.

Podział środków transportowych:

-wielofunkcyjne

-specjalne:

- do przewozu stałych mat. objętościowych, przyczepy: objętościowe, paszowe, zbierające

- do przewozu mat. ciekłych

- do przewozu ludzi

- do przewozu zwierząt

- do przewozu maszyn

Podział przyczep wielofunkcyjnych

( uniwersalnych) :

1. Skrzyniowe: nieresorowane, resorowane.

2. Samowyładowcze: wywrotki ( z przechylaniem bocznym, z przechylaniem do tyłu), przenośniki podłogowe.

3. Jednoosiowe.

4. Dwuosiowe: z szeroko rozstawionymi osiami (z nie napędzaną osią, z napędzaną osią), z osiami w układzie tandem.

Cechy szczególne przyczep rolnych:

- nisko położona podłoga skrzyni ładunkowej dzięki zastosowania kół jezdnych o mniejszej średnicy niż w przyczepach samochodowych,

-możliwość instalowania nadstawek do przewozu materiałów objętościowych.

Parametry środków transportowych stosowanych w rolnictwie:

przyczepy uniwersalne

ładowność- od 1,5 do 6 t

pojemność- od 2,8 do 10 m3

przyczepy objętościowe do 60 m3

przyczepy i naczepy do przewożenia płynów- pojemność do 9000 dm3

Środki transportowe o charakterze specjalnym:

przyczepa paszowa z: przenośnikiem podłogowym, urządzeniem frezującym, przenośnikiem poprzecznym

przyczepa zbierająca ( samo ładowana).

Siła uciągu koni pociągowych:

Fk=ku*Gk

Fk- siła uciągu konia kN

ku- wsp. wskazujący jaką część ciężaru konia stanowi jego siła uciągu. Waha się od ok.0,11(konie ciężkie) do ok. 0,20(konie lekkie)

Siła uciągu konia:

Fk=0,11Gk+0,12 lub

Hk- wysokość konia w kłębie

Siła działająca wzdłuż postronków:

![]()

Bilans mocy ciągnika kołowego:

Efektywna moc Pe silnika jest to moc wytwarzana na wale silnika i musi ona być równa następującym mocom:

-mocy traconej w przekładniach ciągnika Pm,

-mocy traconej na poślizg ciągnika Pδ,

-mocy traconej na opory toczenia kół ciągnika Pf,

-mocy zużytej na pokonanie wzniesienia Pα,

-mocy zużywanej na przyspieszanie agregatu Pa,

-mocy zużywanej do napędu maszyny wałem odbioru mocy Pp,

-mocy zużywanej na dostarczenie siły uciągu Pu,

-mocy zużywanej na ciągły napęd zespołu maszyny poprzez układ hydrauliki zewnętrznej ciągnika Ph,

Pe=Pm+Pδ+Pf+Pα+Pa+Pp+Pu+Ph

Moc tracona w przekładniach ciągnika:

Pm=P1(1-ηm)

P1-moc obciążająca silnik bez uwzględnienia strat w przekładniach

Moc tracona na poślizg kół napędowych

Pδ=Fkδvt lub Pδ=Fk(vt-v)

![]()

Fk- siła obwodowa na kołach napędowych ciągnika kN

vt- prędkość teoretyczna ciągnika

v- prędkość rzeczywista ciągnika

δ- współ. poślizgu kół

Moc tracona na opory ruchu ciągnika

![]()

Ff- opór toczenia kół ciągnika

Moc przek. wałkiem przekaźnika

Pp=Mo*ωp

Mo- moment obrotowy wałka

ωp- prędkość kątowa wałka

lub

![]()

Mp- moment przekazywany na WOM

np- prędkość obrotowa WOM

Moc tracona na pok. wzniesienia

Pα=Ffw*δ

Ffw- siła oporu toczenia ciągnika pod górę

Ffw=Gc(fcosα+sinα)

Warunki pracy ciągnika w agregacie

Siła uciągu ciągnika

![]()

Może ona w znacznym stopniu odbiegać od rzeczywiście uzyskanej w określonych warunkach terenowych.. Wielkość siły obwodowej na kołach napędowych zależy nie tylko od momentu napędowego, lecz również od przyczepności kół do podłoża. Maksymalną siłę uciągu zależną od przyczepności kół do podłoża i obciążenia tych kół wyrażamy:

Fkmax=ψ*Gn

Fkmax- maks. Siła obwodowa kół napędowych ciągnika kN

ψ- wsp. przyczepności charakteryzujący podłoże i mechanizm jezdny

Gn- ciężar ciągnika przypadający na koła napędowe kN

Potrzebną wartość siły napędowej na kołach ciągnika Fk oraz obciążenie pionowe tych kół Yk można obliczyć na podstawie warunków równowagi ciągnika.

Fk=Fp+f(Fptgγ+Gc)

Yk=l/l0[Gc(l0-lg)+Fp*hp*tgγ(l0+lp)

f- wsp. oporu toczenia kół

Fp- składowa siły Fu

γ- kąt jaki tworzy siła Fu do poziomu

l0- rozstaw osi kół

lp- odległość punktu zaczepienia narzędzia od osi tylnego koła

lg- odległość środka ciężkości ciągnika od osi tylnego koła

hp- wysokość działania siły Fp nad powierzchnią ziemi

Sposoby zw. przyczepności do podłoża kół napędowych ciągnika:

1. Stosowanie narzędzi i maszyn zawieszanych.

2. Stosowanie obciążników kół napędowych.

3. Zwiększenie styku opony z podłożem przez obniżenie ciśnienia w ogumieniu koła.

4. Stosowanie kół bliźniaczych lub drabinkowych.

5. Zastosowanie napędu na 4 koła.

Opory maszyn i narzędzi

Całkowite opory maszyn i narzędzi składają się z oporów jałowych i roboczych.

Opory jałowe są to siły, które należy pokonać w związku z przyciąganiem maszyny lub narzędzia także wówczas gdy nie wykonują one zasadniczej pracy.

Opory robocze wynikają z realizowanego procesu technologicznego daną maszyną.

W większości maszyn i narzędzi opory są rozłożone równomiernie na całej ich szerokości roboczej a wypadkowa oporu leży w osi symetrii maszyny.

W pługach, w których zespoły robocze mają budowę asymetryczną siła oporu jest skierowana ukośnie do kierunku ruchu i dąży do zepchnięcia narzędzia w bok.

W płaszczyźnie pionowej opory są nachylone pod kątem, co powoduje powstanie składowej pionowej siły oporu, zapewniającej wraz z siłą nacisku narzędzia na podłoże, jego zagłębienie w glebę.

Opór pługa:

R=k0*a*b

![]()

Opór pozostałych narzędzi:

R=k1*b

R- opór całkowity narzędzia kN,

k0- opór jednostkowy pługa kN*m-2

a- głębokość orki

b- szerokość orki

k- opór jednostkowy gleby

k1- opór jednostkowy narzędzia

Opór przyczep i maszyn, w których przewożona masa ma istotny wpływ na ich opór całkowity oblicza się ze wzoru:

R=f*G

f- wsp. oporu toczenia kół

G- ciężar maszyny z ładunkiem

W przypadku ruchu agregatu pod górę całkowity opór oblicza się z zależności:

![]()

R- opór pracy na terenie poziomym

G- ciężar maszyny lub narzędzia

w- nachylenie terenu w %

Wpływ różnych czynników na opór pługa(wzór Goriaczkina):

R=fp*Gp+k*a*b+ε*a*b*v2

fp- wsp. oporu toczenia pługa

Gp- ciężar pługa kN

k- opór jednostkowy gleby kNm-2

a- głębokość orki m

b- szerokość orki m

ε- dynamiczny wsp. oporu gleby kNs2m-4

v- prędkość ruchu pługa

Systematyka ciągników rolniczych

1.Klasyfikacja ciągników wg nominalnej siły uciągu.

Nominalna siła uciągu jest iloczynem dopuszczalnego obciążenia opon kół napędowych i współczynnika przyczepności.

Fobl-2ψoblFn

Fobl- obliczeniowa nominalna siła uciągu

ψobl- obliczeniowy wsp. przyczepności odpowiadający danemu rozmiarowi opony

Fn- nośność opony danego rozmiaru

8 podstawowych klas ciągników

Klasa |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Fun kN |

1 |

2 |

6 |

9 |

14 |

20 |

30 |

50 |

Dopuszczalne obciążenie ustalono dla typowych rozmiarów opon stosowanych w ciągnikach. Współczynnik przyczepności określa się na podstawie danych doświadczalnych wynikających z powierzch. styku opony z podłożem. Powierzchnię eliptycznego śladu styku opony z twardym podłożem ustala się przy ciśnieniu 0,1 MPa i obciążeniu odpowiadając. nośności opony. Zaliczenie ciągnika do danej klasy może być dokonane wówczas, gdy obliczeniowa siła uciągu Fobl stanowi co najmniej 90% nominalnej siły uciągu Fun przyjętą dla danej klasy Fobl>0,9Fun.

Dodatkowym warunkiem jest to aby nominalna siła uciągu dla ciągników klas od

Charakterystyka polowych agregatów maszynowych.

Agregat maszynowy- celowo dobrany zestaw źródła napędowego ( ciągnik, silnik, koń roboczy, a także człowiek) i narzędzia lub maszyny roboczej.

Podział agregatów:

Ze względu na liczbę elementów w agregacie i liczbę wykonanych czynności:

proste

złożone: jednoczynnościowe, wieloczynnościowe.

Ze względu na sposób wykonywania pracy:

pociągowe

stacyjne

kombajnowe

kombinowane.

Ze względu na sposób łączenia odbiornika energii ze źródłem energii:

przyczepiane

półzawieszane

zawieszane

nabudowane.

Napęd maszyn rolniczych.

Źródła napędu zespołów roboczych maszyn pracujących w agregacie:

koła jezdne maszyny

wał odbioru mocy ciągnika: z obrotami zależnymi, z obrotami niezależnymi

własny silnik maszyny

układ hydrauliczny ciągnika lub maszyny z własnym silnikiem.

Sterowanie pracy maszyny.

Urządzenia i układy ciągników do sprzęgania i napędu maszyn:

podnośnik hydrauliczny z układem zawieszenia narzędzia

zaczep transportowy

zaczep rolniczy

zaczep jednoosiowy

układ hydrauliki zewnętrznej.

Systemy zawieszania narzędzi na ciągniku:

swobodne

związane :

regulacja pozycyjna (stałe położenie narzędzia względem ciągnika)

regulacja siłowa (utrzymanie stałej wartości oporu roboczego): przez łącznik górny, np. Ursus C-360, przez cięgła dolne, np. Ursus U-902

regulacja mieszana (pozycyjno-siłowa)

regulacja ciśnieniowa (utrzymanie stałego ciśnienia w cylindrze podnośnika hydraulicznego i tym samym stałej wartości siły utrzymującej narzędzie na stałym poziomie w celu dociążenia kół napędowych ciągnika.

Zasady stosow. agregatów maszynowych:

Zapewnienie wysokiej jakości wykonanej pracy.

Uzyskanie niemal pełnego wykorzystania mocy ciągnika.

Uzyskanie możliwie wysokiej wydajności pracy poprzez:

wzrost szerokości roboczej

prędkości roboczej

wzrost udziału czasu roboczego w czasie operacyjnym, np. poprzez stosowanie narzędzi i maszyn zawieszanych

Zapewnienie małego poślizgu kół napędowych- do 15-20 %.

Zapewnienie możliwości pokonywania chwilowo oporów maszyny:

rezerwa mocy dla narzędzi i maszyn pracujących powierzchniowo- od 5-10 %

rezerwa mocy dla narzędzi i maszyn pracujących wgłębnie- od 5-10%.

Prędkości:

pełzająca

zapasowa

robocza: niższa i wyższa

transportowa: niższa i wyższa.

Struktura czasu pracy agregatu.

T1- efektywny czas pracy

T2- czas pomocniczy

T21- czas nawrotów

T22- czas przejazdów jałowych

T23- czas przerw technologicznych

T3- czas obsługi technicznej

T31- czas codziennej obsługi technicznej

T32- czas przygotowania maszyny do pracy

T33- czas przeprowadzenia regulacji

T4- czas usuwania usterek

T41- czas usuwania usterek technologicznych

T42- czas usuwania usterek technicznych

T5- czas odpoczynku

T6- czas przejazdów transportowych

T61- czas przejazdów z miejsca postoju maszyny na pole i z powrotem

T62- czas przejazdów z pola na pole

T7- czas codziennej obsługi technicznej maszyn towarzyszących

T8- straty czasu z przyczyn niezależnych od maszyny

T81- straty czasu z przyczyn organizacyjnych

T82- straty czasu z przyczyn meteorologicznych

T83- straty czasu z innych przyczyn

T02- operacyjny czas pracy maszyny

T04- czas roboczy

T07- ogólny czas zmiany

T08- czas zmiany kontrolnej

Wydajność agregatu

Wydajność efektywna

![]()

Wydajność w czasie operacyjnym

![]()

Wydajność w czasie roboczym zmiany

![]()

Wydajność tzw. eksploatacyjna w ogólnym czasie zmiany

![]()

lub

![]()

Wydajność teoretyczna agregatu

Wt=0,36*b*v

b- szerokość robocza

v- prędkość ruchu agregatu

Współczynniki wykorzystania czasu pracy maszyn

Wsp. wykorzystania czasu operacyjnego

![]()

Wsp. wykorzystania czasu roboczego

![]()

Wsp. wykorzystania czasu ogólnego zmiany

![]()

lub ![]()

Wsp. pewności technicznej(eksploatacyjnej)

![]()

Wsp. obsługi technologicznej

![]()

Wsp. obsługi technicznej maszyny

![]()

Wydajność agregatów transportowych

Wydajność operacyjną zestawu transportowego oblicza się wg wzoru:

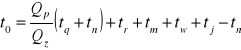

Qp- ładowność środka transportowego

t0- czas obiegu środka transportowego

Czas obiegu jest zarazem czasem operacyjnym agregatu transportowego T02p i najczęściej składa się z następujących odcinków czasowych:

t0=tz+tr+tj+tw

tz- cz. załadunku środka transportowego

tr- cz. jazdy z ładunkiem

tj- cz. jazdy bez ładunku

tw- cz. wyładunku

Liczba środków transportowych gdy transport stanowi operację główną.

![]()

ip- liczba zestawów transportowych

Q- masa ładunku do przemieszczenia

W02p- wyd. operacyjna agregatu transport.

t- czas w którym należy przetransportować masę

Liczba środków transportowych gdy transport stanowi operację pomocniczą.

![]()

W02m- wydajność operacyjna maszyny wiodącej

W02p- wydajność operacyjna agregatu transportowego

Składniki czasu obiegu środka transportowego dotyczący zasadniczych sposobów podawania ziemiopłodów z maszyn na środek transportowy:

zestaw transportowy porusza się obok maszyny ładującej, a materiał jest podawany w sposób ciągły: t0=tz+ tr+ tm+ tj+ tw , gdzie:

tm- czas ważenia ładunku, h.

Poszczególne odcinki czasowe oblicza się następująco:

![]()

![]()

gdzie: W02m- wydajność operacyjna maszyny głównej, hm2/h; P- plon zbieranego materiału, Mg*hm-2; s- odległość transportowa, km; vr- prędkość ruchu agregatu transportowego z ładunkiem, km/h;

vj- prędkość ruchu agregatu bez ładunku, km/h.

Czas wyładunku materiału ze środka transportowego zależy od sposobu wykonywania tej czynności i może wahać się w szerokich granicach.

materiał jest podawany w sposób ciągły na środek transportowy zaczepiony do maszyny głównej: t0=tz+ tp+ tr+ tm+ tw+ tj gdzie: tp- czas wymiany przyczep, h.

w maszynie znajduje się zbiornik, w którym gromadzi się zbierany materiał;

Przeładunek materiału ze zbiornika na środek transportowy odbywa się cyklicznie po uprzednim zatrzymaniu maszyny lub w czasie jej pracy:

gdzie: Qz- ładowność zbiornika maszyny,Mg

tq- czas przeładunku materiału ze zbiornika na środek transportowy, h; tn- czas napełniania zbiornika maszyny, h.

Koszty pracy maszyny.

Łączny koszt pracy maszyny jest sumą kosztów stałych i eksploatacyjnych co można zapisać następująco:

Kc=A+K0+ Kr+ Kp+Krob , gdzie: Kc- koszt całkowity pracy, A-koszt amortyzacji, K0- koszt oprocentowania, ubezpieczenia i przechowywania, Kr- koszt obsługi technicznej i napraw, Kp- koszt paliwa i smarów, Krob - koszt robocizny.

Koszt jednostkowy pracy jest to część kosztu całkowitego, jaka przypada na jednostkę wykonanej pracy.

![]()

Kj- koszt jednostkowy pracy maszyny zł*hm-2

W- wydajność maszyny hm2*h-1

Roczny koszt amortyzacji:

![]()

lub![]()

K- wartość nowej maszyny

Kn- wartość końcowa maszyny

n- lata użytkowania

p- stopa amortyzacji

W Polsce w kalkulacjach ekonomicznych przyjmuje się równomierny odpis amortyzacyjny i nie bierze się pod uwagę końcowej wartości maszyny, jak to ma miejsce w wielu krajach. W krajach zachodnich stosuje się regresywną amortyzację środków technicznych, w której np. ciągnik kołowy po 5 latach użytkowania powinien być zamortyzowany w 75% co bardziej sprzyja wdrażaniu postępu technicznego.

Koszty obsługi technicznej i napraw:

![]()

Kr- roczny koszt obsługi technicznej i napraw

Ur- wskaźnik łącznych kosztów napraw i przeglądów w stosunku do ceny maszyny

n- lata użytkowania

Koszty paliw i smarów Kp

Koszt robocizny Krob

Zasady ruchu agregatów maszynowych

Przykładowe rodzaje nawrotów:

a- nawrót bezpętlowy

b- nawrót pętlowy-gruszkowy

c- nawrót pętlowy-ósemkowy

d- nawrót pętlowy-spłaszczony

e- nawrót w kształcie grzybka

f- nawrót złożony

Niezbędną szerokość pasów uwroci:

a- dla nawrotów bezpętlowych Eb

b- dla nawrotów pętlowych Ep

Eb=0,5b+R+e=1,5R+e

Ep+0,5b+2,7R+e+3R+e

gdzie: R- promień nawrotu agregatu[m]

b- szerokość agregatu[m] e- długość drogi wyjazdu agregatu[m].

Długość drogi nawrotu:

bezpętlowego Sjb

pętlowego Sjp

Sjb=R+X+2e , Sjp=6R+2e , X - odległość między przejazdami roboczymi [m]

Sposoby prowadzenia agregatów po polu.

Z ruchem roboczym równolegle do dwóch boków pola:

Zagonowy.

Czółenkowy.

Figurowy (wokółkę).

Z ruchem roboczym ukośnie do boków pola:

1. Czółenkowy.

2. Figurowy:

a) zagonowy ruch agregatu- orka w skład

b) zagonowy ruch agregatu- orka w rozorywkę

c) czółenkowy ruch agregatu, np. siew nasion

d) ukośny ruch agregatu równolegle do przekątnej pola, np. bronowanie

f) czółenkowy ukośny ruch agregatu, np. bronowanie w tzw. jeden ślad.

Współczynnik ruchów roboczych

Wyraża udział drogi przejazdów roboczych w drodze przejazdów operacyjnych.

![]()

Sr- długość drogi przejazdów roboczych m

Sj- długość drogi przejazdów jałowych m

![]()

Lz- długość zagonu

C- szerokość zagonu

b- szerokość robocza agregatu

Długość drogi przejazdów jałowych składa się z drogi nawrotów pętlowych oraz długości drogi nawrotów pętlowych, wykonywanych na pozostałej szerokości zagonu. Jeśli założyć, że szerokość zagonu jest wielokrotnością szerokości roboczej agregatu, łączna liczba nawrotów wyniesie:

![]()

w tym nawrotów bezpętlowych

![]()

![]()

i pętlowych

![]()

gdzie: in- łączna liczba nawrotów, ip- liczba nawrotów pętlowych, ib- liczba nawrotów bezpętlowych.

Znając liczbę nawrotów, które należy wykonać na danym polu oraz średnią długość drogi przy jednym nawrocie, można obliczyć całkowitą drogę nawrotów wg wyrażenia: Sj=Sjb+Sjp=ib*Sbśr+ip*Spśr

Sjb i Sjp- całkowite długości drogi nawrotów odpowiednio bezpętlowych i pętlowych [m]

Sbśr i Spśr- średnia długość nawrotu bezpętlowego i pętlowego ustalona na podstawie wzorów lub wyznaczona doświadczalnie [m]

Najczęściej stosowane sposoby ruchu agregatów podczas typowych prac polowych.

Orka.

A. Pługiem klasycznym

zwykle sposobem jednozagonowym w skład lub rozorywkę

nierzadko sposobem dwuzagonowym, jeden zagon w skład a drugi w rozorywkę

B. Pługiem obracalnym lub wychylnym:

czółenkowy sposób prowadzenia agregatu

Bronowanie.

Po przekątnej pola i w zależności od pożądanej intensywności spulchnienia roli w jeden lub dwa ślady.

Kultywatorowanie.

Ruch czółenkowy, uwrocia obrabia się na końcu w dwóch lub trzech przejazdach w poprzek pola.

Wałowanie.

Sposobem w okółkę, zaczynając od środka pola.

Uprawa międzyrzędowa i opryskiwanie.

Czółenkowy sposób ruchu.

Zbiór zielonek.

Ruch agregatów w okółkę, a wynika to z bocznego umieszczenia zespołu tnącego kosiarek.

Zbiór zbóż.

Wykonuje się najczęściej sposobem zagonowym lub w okółkę.

Zbiór ziemniaków i buraków.

Przeprowadza się sposobem czółenkowym lub zagonowym. W pierwszym wypadku potrzebne są szerokie uwrocia, a w drugim w wyniku wielokrotnego przejeżdżaniem agregatem po uwrociu nadmierne ugniatanie gleby.

Wyszukiwarka

Podobne podstrony:

7045

7045

07 08punktylatoid 7045 Nieznany (2)

praca-magisterska-7045, 1a, prace magisterskie Politechnika Krakowska im. Tadeusza Kościuszki

7045

7045

7045

7045

7045

7045

więcej podobnych podstron