Cechy charakterystyczne metod otworowych:

Wydobycie odbywa się za pomocą specjalnie przygotowanych i uzbrojonych otworów.

Czynnikami wydobywczymi są media technologiczne (rozpuszczalniki, nośniki ciepła itd.) migrujące przez eksploatowane złoże, przy czym wtaczanie ich do złoża i odprowadzenie kopaliny na powierzchnię odbywa się bardzo często tym samym otworem.

Kierowanie procesem wydobycia odbywa się przez zmianę parametrów technologicznych (ciśnienia, wydajności, stężenia itp.) oraz miejsca wprowadzania medium do złoża i miejsca odbioru kopaliny.

Technologia otworowa zapewnia selektywną eksploatację złoża a także czasami przeróbkę, co umożliwia właściwy dobór czynników wydobywczych.

Kopalina pozostaje w miejscu zalegania w stanie pierwotnym i przemieszcza się dopiero po zmianie stanu skupienia ze stałego na ciekły lub gazowy.

Eksploatacja rozwija się wokół otworów wydobywczych i przemieszcza się strefami jako eksploatacja pojedynczymi otworami, gniazdowa lub frontalna.

Metody otworowe gwarantują najkrótszy czas udostępniania złoża a zatem także najkrótszy czas zamrożenia środków inwestycyjnych.

Technologia otworowa nadaje się także do eksploatacji małych złóż, pozabilansowych dla klasycznych metod eksploatacji, zalegających w trudnych warunkach górniczo-geologicznych.

Klasyfikacja metod otworowych

Opiera się o kryterium rodzaju procesu stosowanego do eksploatacji (który zmienia stan skupienia kopaliny lub składnika użytecznego na ciekły lub gazowy).

Metody oparte na procesach chemicznych:

- ługowanie kopalin wodą (sól kamienna, sole potasowe itp.).

- ługowanie roztworami kwasów:

* siarkowego (azuryt, kupryt i inne),

* azotowego (argentyn, bizmutyn),

* solnego (uranit, molibdenit),

- ługowanie roztworami zasad (boksyty, cynkity i inne),

- obróbka termochemiczna przez spalanie i prażenie (podziemne zgazowanie węgla, ropy naftowej, prażenie pirytów).

2. Metody oparte na procesach fizycznych:

- termiczne wytapianie (siarka..),

- hydromechaniczne - urabianie za pomocą strumienia wody(piasek, surowce okruchowe, piaski szklarskie, fosforytowe wydobywane z głębi ziemi i z dna mórz i oceanów - konkrecje manganowe),

- urabianie za pomocą wibracji.

3. Metody oparte na procesach biochemicznych:

- bakteryjne ługowanie rud metali kolorowych; wykorzystuje się niektóre mikroorganizmy czerpiące energię do procesów życiowych z utleniania związków żelaza i siarki.

Istota ługowania

Ługowanie - strata masy ciała stałego na rzecz rozpuszczalnika.

Rozpatrując ograniczoną objętość „V”, w której znajduje się masa materii „M”, można stwierdzić że przy wykorzystaniu procesu dyfuzji, przez elementarną powierzchnię zwilżoną „δA”, dopływa strumień masy „m”, o którym w czasie „δt”, zmniejsza się masa materii „δm”

![]()

Dyfuzja - wyrównywanie stężeń w roztworach wskutek cząsteczkowych ruchów cieplnych.

Ten strumień jest proporcjonalny do powierzchni zwilżonej ciała stałego zwanej graniczną powierzchnią faz.

Natomiast wyrażenie:

![]()

, jest gęstością strumienia dyfuzji,

dla którego można podać zależność:

![]()

D[m2/s]

D - współczynnik dyfuzji: jest to wielkość charakterystyczna dla każdego materiału,

c - stężenie.

Oznaczając ![]()

, ![]()

to = ![]()

:

Oznacza to wyrównanie stężeń i bezruch roztworu.

To samo wyraża wydajność rozpuszczania (wydajność na jednostkę powierzchni):

![]()

Natomiast prędkość rozpuszczania:

![]()

ponieważ ma wymiar prędkości [m/s], gdzie M1, M2 - masa soli na początku i końca ługowania.

Wymiar prędkości ma także wyrażenie:

![]()

gdzie:

β - współczynnik przejmowania masy

hgr - grubość laminarnej warstwy przyściennej, która jest czynnikiem regulującym przepływ masy

![]()

![]()

![]()

Metody ługowania soli

Ługowanie natryskowe,

Ługowanie komór wodą w zastoju,

Ługowanie ciśnieniowe za pomocą otworów wiertniczych z powierzchni - z ciągłym zatłaczaniem wody i ciągłym odbiorem solanki.

pojedynczymi otworami,

zespołami 2-3 otworów połączonych ze sobą na powierzchni,

zespołem otworów zatłaczających wodę i odbierających solankę połączonych ze sobą poprzez złoże (hydrowręb)

Odmiany ługowania soli pojedynczymi otworami:

- z obiegiem lewym,

- z obiegiem prawym,

- z zastosowaniem hydrowręb i ochrony stropu przy użyciu cieczy izolującej,

- ługowanie wielopoziomowe

Uzbrojenie i rozmieszczenie otworów

Na złożach antyklinarnych:

- zwykle dwie do trzech kolumn jako ororowanie stałe (cementowane) np. ϕ13 5/8”, i ϕ 9 5/8”,

- dwie lub trzy rury wolnowiszące, które tworzą kolumny eksploatacyjne zasilające (wodna i olejowa) i kolumna solankowa np. ϕ5,5” i ϕ3,5”,

- otwory wiercone są w siatce regularnej o module 35 m, a maksymalna średnica kawerny nie może przekraczać 25 m, maksymalna głębokość otworów 350-440 m.

Na złożach wysadowych:

- zwykle trzy do czterech kolumn jako orurowanie stałe np. ϕ 32” (do 10m), ϕ 241/2” (do 80 m), ϕ 185/8” (do 265 m) i ϕ 133/8” (do 450 m),

- dwie do trzech kolumn jako uzbrojenie wolnowiszące np. ϕ 8 5/8” i ϕ 5” (do 1700 m),

- otwory wiercone są w siatce regularnej o module 100 m, a średnica maksymalna kawerny wynosi 50 m,

- maksymalna głębokość otworów sięga do 1200 m, a projektowanych do 1700 m.

Podstawowe przesłanki prowadzenia technologii:

- maksymalna wydajność ługowania,

- nie przekraczanie granicznych wymiarów kawern,

- otrzymywanie solanki o maksymalnej gęstości (stężeniu).

Spełnienie tych rygorów następuje w wyniku:

- kontrola stężenia wydobywanej solanki,

- sterowanie wydajnością zatłaczania wody do otworu,

- manewrowanie uzbrojeniem ruchomym otworu,

- wprowadzanie i wyprowadzanie cykliczne oleju z kawerny otworowej,

- monitorowania kształtu kawerny w oparciu o np. metody geofizyczne.

Eksploatacja otworowa soli jest projektowana (wymiary graniczne komór) przy założeniu aby nie wystąpiły żadne deformacje obserwowane na powierzchni.

Występowanie soli w Polsce

Utwory cechsztynu (perm górny):

- rejon środkowopolski (od Rogóźna przez Kłodawę, Inowrocław, Mogilno)

- obszar przedsudecki o przebiegu NW-SE od Nowej Soli, poprzez Głogów i na znacznej części LGOM,

- obszar nadbałtycki - od Łeby do Zatoki Puckiej

Zasoby geologiczne bilansowe: ok. 76,05 mld ton

Utwory miocenu (trzeciorzęd) na przedgórzu Karpat:

- od rejonu Rybnika, Żor i Orzesza poprzez Wieliczkę (Barycz), Bochnię, Siedlec, Moszczenicę (Łężkowice) aż po Tarnów (okolice Wojnicza).

Zasoby geologiczne bilansowe soli w tych utworach: ok. 4,18 mld ton.

Kryteria bilansowości dla złóż soli

Złoża pokładowe soli kamiennej:

Maksymalna głębokość spągu złoża 1200 m

Minimalna miąższość złoża wraz z przerostami 30 m

Minimalna średnia ważona zawartość NaCl w profilu złoża wraz z przerostami 80%

Złoża wysadowe soli kamiennej:

Maksymalna głębokość dokumentowania 1400 m

Minimalna miąższość złoża wraz z przerostami 30 m

Minimalna odległość stropu złoża od zwierciadła solnego (najniżej położonego punktu jego stwierdzenia) 150 m

Minimalna średnia ważona zawartość NaCl w profilu złoża 80%

Charakterystyka metody podziemnego wytapiania siarki

Istota metody i własności siarki i rudy siarki istotne w metodzie podziemnego wytapiania:

- stosunkowo niska temperatura topnienia siarki (ok. 120 st. C),

- prawie dwukrotnie większa gęstość siarki niż wody (1,78 Mg/m3 w temp. 150 st. C),

- nie rozpuszczanie się siarki w wodzie i nie mieszanie się z wodą,

- istnienie minimum lepkości siarki w temperaturze ok. 157 st. C (η=6,55 cP); (maksimum lepkości występuje w temp. 187 st. C - 931,6 p),

- różnica we współczynnikach rozszerzalności objętościowej siarki i szkieletu wapiennego rudy.

Te względy decydują, że temperatura wody gorącej tłoczonej ze złoża wynosi 160 st. C, a temperatura wody złożowej odbieranej ze złoża powinna być < od 120 st. C.

Kryteria bilansowości złóż siarki

A.Techniczne możliwości:

a) istnieje pokład rudy porowaty i przepuszczalny dla wody,

b) pokład jest ograniczony od stropu warstwą nieprzepuszczalną,

c) pokład jest ograniczony od spągu warstwą nieprzepuszczalną lub warstwą o zasadniczo niższej przepuszczalności niż pokład,

d) minimalna miąższość nadkładu nie może być niższa niż 75m,

B.Ekonomiczne:

e) minimalna miąższość złoża - 5m,

f) minimalne osiarkowanie - 12 %

g) minimalna zasobność winna zawierać się w przedziale od 4,3 - 5,2 Mg/m2, w zakresie głębokości 75-400 m.

Minimalna miąższość nadkładu

Wynika z konieczności równoważenia ciśnienia złożowego (Pz) przez ciśnienie geostatyczne (Pgeos.) z uwzględnieniem współczynnika bezpieczeństwa (Kb).

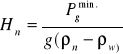

Jako ciśnienie wody złożowej przyjmowane jest minimalne ciśnienie słupa wody technologicznej (Pwmin.) na poziomie rzędnej stropu złoża. To minimalne ciśnienie wynosi:

![]()

Ciśnienie geostatyczne wynosi:

![]()

Porównanie tych dwóch ciśnień pozwala obliczyć miąższość nadkładu równoważącą ciśnienie złożowe przez ciśnienie geostatyczne.

Stąd minimalna miąższość nadkładu wynosi:

![]()

gdzie:

Pgmin. - minimalne ciśnienie wody technologicznej na głowicy otworu, gwarantujące utrzymanie temp. 160 st. C i pozostawanie w fazie ciekłej,

ρn - średnia gęstość skał nadkładu,

ρw - gęstość wody technologicznej czyli o temp. 160 st. C.

Przyjmując następujące wartości: ρn=1930 kg/m3, ρw=905 kg/m3, Pgmin.=505500 Pa wstawiając do wzoru otrzymujemy:

![]()

![]()

Konstrukcja i zasada działania otworu wydobywczego

Uzbrojenie otworu wydobywczego stanowi 5 kolumn rur o różnej średnicy.

Orurowanie stałe, cementowane w nadkładzie:

- kolumna wstępna (d=14”) - sięgająca od powierzchni do głębokości kilkunastu m w trzeciorzędowe warstwy nieprzepuszczalne (iły krakowieckie),

- kolumna techniczna (d= 8 5/8”) - sięgająca od powierzchni do głębokości ok. 2 mw strop serii złożowej.

Orurowanie ruchome:

- kolumna eksploatacyjna zasilająca (wodna, d=5”) - sięgająca 0,5 - 5,0 m w strop utworów podłożowych, mająca w końcowej części dwa sektory perforacji; dolną-siarkową, górną-wodną.

- kolumna eksploatacyjna wydobywcza (siarkowa, d=3,5”) - sięgająca do spągu złoża,

- kolumna eksploatacyjna powietrzna (d+1”) - sięgająca do głębokości kilkunastu metrów nad tzw. zamkiem

Fazy pracy otworu

I okres

Przygotowanie otworu do eksploatacji

Okres ten obejmuje:

- sprawdzenie drożności rurociągów doprowadzających media technologiczne do otworu,

- sprawdzenie szczelności połączeń spawanych i kołnierzowych oraz zamontowanie armatury w głowicy powierzchniowej (więźbie otworowej),

- usuwanie płuczki i resztek zanieczyszczeń z okresu wierceń w otworach eksploatacyjnych przez płukanie otworu zimną wodą i przedmuchiwanie sprężonym powietrzem poszczególnych kolumn aż do uzyskania pełnej cyrkulacji i wypływu czystej wody ze wszystkich kolumn uzbrojenia otworu.

II okres

Wstępne grzanie otworu

Celem wstępnego grzania jest:

- wygrzanie złoża wokół otworu eksploatacyjnego w najniższych jego partiach,

- wytopienie siarki z tej części złoża w ilości umożliwiającej podjęcie wydobycia (pompowania siarki, przez otwór włączany do eksploatacji.

Realizacja wstępnego grzania rozpoczyna się przez:

- podaż gorącej wody technologicznej tylko przez kolumnę siarkową,

Fazy pracy - Wstępne grzanie i odprężanie otworu

Po ok. 48 godz. następuje podaż wody równocześnie przez górną perforację przez ok. 24 godz. (kolumną wodą).

Po tym czasie następuje przerwanie podaży wody kolumną siarkową (dolną perforacją) i przystąpienie do operacji odprężania otworu.

Odprężanie otworu - polega na opróżnieniu kolumny siarkowej z wody podawanej w czasie wstępnego grzania, które może być wykonane przez:

- rozprężenie wody do atmosfery (otwarcie zaworu na głowicy otworu),

- wepchnięcie wody z kolumny siarkowej do złoża przez wtłoczenie do mniej sprężonego powietrza.

W trakcie operacji odprężania następuje zmniejszenie ciśnienia w kolumnie wydobywczej (siarkowej) w wyniku czego następuje równoważenie ciśnienia i napływ siarki do tej kolumny poprzez dolną perforację.

Podnoszenie słupa siarki w kolumnie wydobywczej odbywa się dotąd aż nastąpi zrównoważenie ciśnienia jej słupa z ciśnieniem złożowym.

Fazy pracy otworu - Właściwa eksploatacja

Po zakończeniu odprężania następuje zapuszczenie do otworu kolumny rur powietrznych.

Właściwa eksploatacja polega na równoczesnym tłoczeniu wody technologicznej kolumną zasilającą i sprężonego powietrza kolumną powietrzną oraz wydobyciu mieszaniny płynnej siarki i powietrza kolumną eksploatacyjną wydobywczą.

Wydatek tłoczonego powietrza powinien być tak ustalony aby gwarantować ciągłą pracę otworu (ciągłe pompowanie siarki - ma miejsce wtedy jeśli wydajność pompowania siarki jest </= wydajności topienia i napływu siarki do otworu).

Przy nie zachowaniu tego warunku następuje wyczerpanie zapasu płynnej siarki na zewnątrz orurowania i odsłonięcie dolnej perforacji, efektem czego jest tzw. przebicie otworu wodą gorącą (dostanie się wody gorącej do kolumny wydobywczej). Jest to zjawisko niekorzystne gdyż jego częste występowanie podnosi energochłonność wytopu siarki i prowadzi do korozji i uszkodzenia kolumny wydobywczej i zasilającej powietrznej.

Odprężanie złoża

Odprężanie złoża - jest to odprowadzenie nadmiaru wód złożowych w celu:

- ukierunkowania przepływu wody gorącej w złożu,

- stworzenie gradientu ciśnienia między frontem eksploatacji a przedpolem,

- zmniejszenia ciśnienia złożowego i dla obniżenia zagrożenia erupcyjnego.

Odprężanie prowadzone jest najczęściej na samo wypływ, rzadziej jako wymuszone (depresyjne).

W tym celu wykorzystywane są otwory:

- na przedpolu eksploatacji, które w późniejszym czasie będą otworami eksploatacyjnymi,

- we froncie eksploatacji, które zostały już wyłączone z eksploatacji,

- na zapleczu eksploatacji, wyłączone z eksploatacji,

- na skrzydłach eksploatacji, wyłączone z eksploatacji lub specjalne bariery.

Istotą odprężania w zamkniętym obiegu wód technologicznych i złożowych jest maksymalne zbliżenie strefy odprężania do strefy nagrzewania złoża. W tym przypadku temperatura odbieranych wód złożowych powinna być jak najwyższa lecz mniejsza niż temperatura topnienia siarki.

Wskaźnik odprężania definiowany jako Qo/Qtech=Ko, waha się w granicach od 0,4 - 0,6.

Schemat technologiczny kopalni otworowej

Główne ogniwa technologiczne:

- do wytwarzania wody technologicznej i pary (zbiorniki, SU, kotłownia),

- do wytwarzania sprężonego powietrza (kompresorownia),

- do transportu mediów technologicznych i siarki (rurociągi),

- wydobycia siarki (pola górnicze),

- do przeróbki, składowania, konfekcjonowania i wysyłki (z. granulacji, zbiorniki płynnej siarki, stanowiska nalewu cystern, załadunku siarki granulowanej, bocznica kolejowa).

W procesie eksploatacji występują następujące media technologiczne transportowane rurociągami:

- gorąca woda technologiczna,

- para wodna,

- sprężone powietrze,

- płynna siarka,

- woda zimna dla celów pożarowych i pitnych,

- woda złożowa.

Pole górnicze - jest to miejsce gdzie znajdują się wszystkie rodzaje otworów niezbędne do prowadzenia eksploatacji, wraz z urządzeniami do transportu, rozdziału i pomiaru parametrów (sterownie i rurociągi, AKP) i urządzeniami pomocniczymi (przepompownie, grogi dojazdowe itd.)

Zakres stosowania technologii eksploatacji podwodnej

Eksploatacja kruszyw naturalnych dla potrzeb budownictwa,

Gospodarka wodna i melioracja (budowa i utrzymanie dróg wodnych, regulacja rzek i potoków, budowa obwałowań rzek, melioracja),

Pogłębiarstwo w portach morskich (przedsiębiorstwa robót czerpalnych i podwodnych)

Klasyfikacja kruszyw i rozmieszczenie bazy złożowej w Polsce

Europejski podział kruszyw:

Naturalne

- żwirowe

- łamane

Sztuczne

Z recyklingu

Klasyfikacja kruszyw

Skalne

a) naturalne

- kruszone (piasek kruszony, grys z otoczaków, mieszanka z otoczaków)

- niekruszone (piasek zwykły, żwir, pospółka, mieszanka, otoczaki)

b) łamane

- zwykłe (miał, kliniec, tłuczeń, niesort, kamień łamany)

- granulowane (piasek, grys, mieszanka)

Sztuczne

kruszywo z surowców mineralnych poddawanych obróbce termicznej (keramzyt, glinoporyt, inne)

b) kruszywo z odpadów przemysłowych poddawanych obróbce termicznej (grafit, łupkoporyt, popiołoporyt, pumeks hutniczy, żużel, inne)

c) kruszywo z odpadów przemysłowych nie poddawanych dodatkowej obróbce termicznej (elporyt, łupkoporyt ze zwałów, żużel wielkopiecowy, żużle paleniskowe, inne żużle hutnicze, popiół lotny, inne)

d) kruszywo organiczne (kruszywa z tworzyw sztucznych, inne)

Rozmieszczenie bazy złożowej w Polsce

Analiza wielkości produkcji kruszyw naturalnych łamanych pozwala stwierdzić, że:

- dominujące znaczenie w ich produkcji utrzymuje województwo dolnośląskie

- wzrasta udział w tym zakresie województwa świętokrzyskiego oraz śląskiego

- województwo małopolskie utrzymuje swój znaczny udział i charakteryzuje się wraz z województwem śląskim dużym wewnętrznym zużyciem

- województwa dolnośląskie i świętokrzyskie wykazują znaczną nadwyżkę produkcji nad zużyciem wewnętrznym

- cztery województwa (dolnośląskie, świętokrzyskie, śląskie i małopolskie), wytwarzają ponad 90% całej ich produkcji

Produkcja kruszyw naturalnych w latach 2000-2006

Analiza wielkości produkcji pozwala stwierdzić, że:

- w okresie 2000 do połowy 2003 miał miejsce istotny spadek zapotrzebowania na kruszywa naturalne łamane oraz nieco mniejszy wobec kruszyw naturalnych żwirowych

- od połowy 2003 roku zapotrzebowanie rośnie znacznie szybciej w odniesieniu do kruszyw naturalnych łamanych niż kruszyw naturalnych żwirowych (powód - program przedakcesyjny UE w zakresie przebudowy dróg),

- trend wzrostu zapotrzebowania ma charakter trwały i będzie tak co najmniej w okresie kilku lat,

- należy zwrócić uwagę, że w zaspokojeniu wzrostu zapotrzebowania kruszyw jest coraz wyższy udział produkcji wytwarzanej przez zakłady przemysłu cementowo-wapienniczego, które dotychczas zajmowały się tym w znacznie mniejszym zakresie,

- wzrost zapotrzebowania powoduje niestety również wzrost nielegalnej eksploatacji kopalin; nieomal wyłącznie dotyczy to produkowanych kruszyw naturalnych żwirowych.

Ogólna klasyfikacja metod eksploatacji podwodnej

I. Wg kryterium lokalizacji kopaliny (rodzaju osadów mineralnych), granic poziomych i pionowych złoża:

- morska (morskie),

- lądowa (lądowe), w zbiornikach zamkniętych i rzekach,

- odkrywkowa z bezpośrednim kontaktem kopaliny z wodą lub przy niewielkiej miąższości nadkładu,

- podziemna podwodna (podmorska).

II. Wg sposobu wyniesienia kopaliny nad powierzchnię wody:

- hydrauliczny,

- hydropneumatyczny,

- mechaniczny

III. Wg sposobu urabiania (rozluzowania) urobku:

- metodą hydrauliczną,

- mechaniczną,

- bez wstępnego rozluzowania.

IV. Wg sposobu poboru kopaliny przez zespół wydobywczy:

- przez zasysanie strumieniem wlotowym,

- mechanicznie, przez skrawające urządzenia czerpalne.

V. Wg rodzaju transportu kruszywa z akwenu na ląd:

- rurociągami tłocznymi (hydrauliczny),

- transport mechaniczny przenośnikami taśmowymi odwadniającymi i przenośnikami taśmowymi na pontonach pływających,

- wodny - statkami (jako jednostkami nasiębiernymi), barkami, szalandami.

Rodzaje urządzeń eksploatacyjnych (pogłębiarek) i zasada działania:

I. Hydrauliczne:

- strumieniowe,

- hydropneumatyczne,

- ssące

II. Mechaniczne

- wieloczerpakowe,

- zgarniakowe,

- chwytakowe.

Techniczne środki do podwodnej eksploatacji w przedziałach głębokości stosowania

Głębokość zalegania od lustra wody |

O - 5 m |

5 - 20 m |

5 - 50 m |

50 - 100 m |

Powyżej 100 m |

Rodzaj złoża |

Okruchowe śródlądowe |

Śródlądowe i morskie |

Śródlądowe i morskie |

Morskie i oceaniczne |

Oceaniczne |

Sposób wydobycia i środki techniczne |

Koparki lądowe i pogłębiarki mechaniczne |

Pogłębiarki wieloczerpakowe, ssąco-tłoczące, strumieniowe |

Chwytakowe hydropneumatyczne, ssąco-tłoczące z obniżoną pompą |

Urządzenia pływające z agregatami hydropneumatycznymi, strumieniowe |

Urządzenia specjalne - łodzie podwodne z aparaturą wydobywczą |

Pogłębiarki hydropneumatyczne

Głębokość urabiania [m] |

Wydajność efektywna [m3/h] |

Wskaźnik zużycia energii [kW/m3] |

12 - 15 |

120 |

1,44 |

15 - 20 |

120 |

1,66 |

20 - 25 |

150 |

1,50 |

25 - 30 |

150 |

1,66 |

30 - 40 |

180 |

1,47 |

40 - 60 |

180 |

1,72 |

60 - 80 |

180 |

1,88 |

Ogólna zależność wydajności wskaźnika jednostkowego zużycia energii od głębokości urabiania dla pogłębiarek hydropneumatycznych z głowicą frezującą

Wyszukiwarka

Podobne podstrony:

2175

2175

001 Wahadlo fizyczne opisid 2175 (2)

2175

2175

2175

2175 Odbiornik nasluchowy FM 2m

Tact SDAI 2175

więcej podobnych podstron