w Kielcach |

|

|||

Nr ćwiczenia : 1 |

Temat ćwiczenia: Technologia wytwarzania stożków |

|||

Damian Filipkiewicz |

Grupa:

|

Ocena |

Data |

Podpis |

Tłoczenie oraz operacje wykonane na tokarce

Tłoczeniem nazywamy proces technologiczny przeróbki plastycznej na zimno lub na gorąco blach, płyt lub folii, obejmujący cięcie i kształtowanie z nich przedmiotów małej grubości w stosunku do szerokości i długości, np. powłok blaszanych, rur czy kształtowników giętych.

Przykłady:

a) cięcie na nożycach,

b) cięcie na prasach,

c) zginanie,

d) zawijanie.

e) tłoczenie.

Proces tłoczenia obejmuje zespół wszystkich podstawowych czynności tłoczenia wykonywanych na jednym przedmiocie, natomiast operacją tłoczenia jest zespół wszystkich zabiegów i czynności procesu tłoczenia, wykonywanych na jednej maszynie.

Podstawowa czynność w procesie tłoczenia, wykonywana przy użyciu jednego przyrządu, bez zmiany narzędzia, gdy zachodzi tylko jedna zmiana kształtu tłoczonego przedmiotu - nazywa się zabiegiem tłoczenia

Krótka charakterystyka obróbki toczeniem

Najczęściej wykonywanymi operacjami na tokarkach są:

toczenie zewnętrznych powierzchni walcowych

toczenie powierzchni stożkowych

wytaczanie

toczenie gwintów

nawiercanie, wiercenie, rozwiercanie.

Toczenie zewnętrznych powierzchni walcowych to najbardziej popularna metoda obróbki wykonywana na tokarkach uniwersalnych i automatach tokarskich. Na początku wykonywane jest toczenie zgrubne poprzez skrawanie większej części naddatku materiału, następnie toczenie kształtujące i wykańczające usuwające pozostałą część materiału już na wymiar określony na rysunku. Wykonując te operacje należy posługiwać się podziałką umieszczoną na suporcie i nastawiać głębokość skrawania poprzez określone dojście noża. Toczenie zgrubne charakteryzuje się zazwyczaj dużym posuwem i znaczną głębokością skrawania przy niewielkiej szybkości skrawania, natomiast toczenie wykańczające wymaga małego posuwu i głębokości przy dużej szybkości skrawania.

Podział tokarek

1. Tokarki kłowe:

- tokarki kłowe stołowe,

- tokarki kłowe uniwersalne,

- tokarki kłowe produkcyjne,

- tokarki do obróbki gładkościowej,

- tokarki wielonożowe,

- tokarki kopiarki,

- tokarki kłowe ciężkie;

2. Tokarki uchwytowe:

- tokarki uchwytowe poziome,

- tokarki uchwytowe pionowe;

3. Tokarki tarczowe:

a) tokarki tarczowe poziome:

- tokarki tarczowe poziome z łożem wzdłużnym,

- tokarki tarczowe poziome z łożem poprzecznym,

- tokarki tarczowe płytowe ciężkie (do robót ciężkich);

b) tokarki karuzelowe:

- tokarki karuzelowe jednostojakowe,

- tokarki karuzelowe jednostojakowe z przesuwnym stołem,

- tokarki karuzelowe z przesuwnym stojakiem,

- tokarki karuzelowe dwustojakowe;

4. Tokarki rewolwerowe:

- tokarka rewolwerowa o osi pionowej,

- tokarka rewolwerowa o osi poziomej;

5. Półautomaty tokarskie:

- półautomaty tokarskie jednowrzecionowe rewolwerowe,

- półautomaty tokarskie wielowrzecionowe;

6. Automaty tokarskie:

- automaty tokarskie jednowrzecionowe,

- automaty tokarskie wielowrzecionowe;

7. Tokarki do gwintów i zataczarki.

8. Tokarki specjalne branżowe:

- tokarki do przemysłu hutniczego,

- tokarki dla kolejnictwa,

- tokarki dla przemysłu silnikowego i motoryzacyjnego,

- tokarki dla przemysłu łożysk tocznych;

Wiele jest rodzajów tokarek. Najpowszechniejszymi z nich są jednak tokarki uniwersalne, mające szerokie zastosowanie w obróbce skrawaniem.

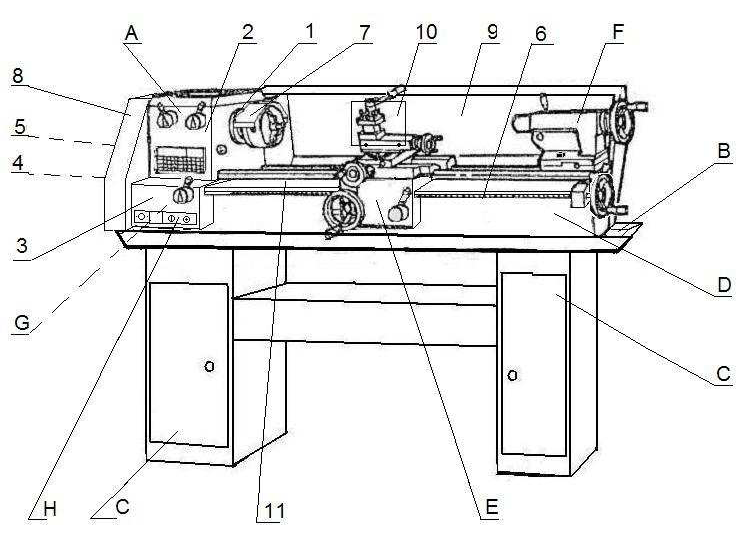

Schemat budowy tokarki

A- wrzeciennik

B- wanna podstawy

C- podstawa (nogi: lewa, prawa)

D- Osie z prowadnicami

E- suport z sankami narzędziowymi

F - konik

G- silnik elektryczny ( niewidoczny

z tyłu wrzeciennika )

H- pulpit sterowniczy

1. wrzeciono z uchwytem tokarskim

2. skrzynka prędkości

3. skrzynka posuwów (patrz poz. 4 )

4. przekładnia gitarowa (po otwarciu drzwiczek „8” )

5. przekładnia pasowa (po otwarciu drzwiczek„8”)

6. śruba pociągowa

7. osłona uchwytu

8. drzwiczki przekładni pasowej i gitarowej

9. osłona tylna

10.osłona imaka

11.osłona śruby pociągowej

Stożek morse'a

Stożek Morse'a - stożek służący do osadzania narzędzi (wiertła, rozwiertaki itp.) we wrzecionach obrabiarek. Stożek Morse'a ma właściwości samohamowne. Płetwa służy do wybijania narzędzia ze wrzeciona. Moment przenoszony jest dzięki sile tarcia powstającej na styku powierzchni stożkowej narzędzia i tulei wrzeciona.

Stożek Morse'a występuje w ośmiu rozmiarach oznaczanych cyframi od 0 do 7. Poszczególne stożki oznacza się jako: MTX (z ang: Morse Taper) lub MKX (z niem: Morsekegel) gdzie X oznacza rozmiar stożka (np. Stożek Morse'a o rozmiarze 5 oznaczymy jako MT5).

5. Metody obróbki stożków za pomocą tokarki

Metoda Kształtowa, której krawędź skrawająca narzędzia pokrywa się z tworzącą stożka. Metoda ta ma ograniczone zastosowanie z uwagi na konieczność obróbki narzędziem (nożem) kształtowym. Nóż taki pracuje w niekorzystnych warunkach dynamicznych. Metodą tą obrabia się stożki krótkie(30-40 mm).

Polegająca na przesunięciu konika w kierunku prostopadłym do osi toczenia(osi wrzeciona tokarki). Metoda ta stosowana jest do obróbki stożków o kącie α ≤ 8-10º (do ok. 0,175 rad) Przy tej obróbce należy stosować kieł specjalny z końcówką kulistą(stosowanie kłów stożkowych powoduje szybkie zużywanie się nakiełków).

Polegającą na skręcaniu sań narzędziowych. Metoda ta pozwala na obróbkę powierzchni stożków zewnętrznych i wewnętrznych o dowolnej zbieżności. Długość nacinanych stożków jest ograniczona długością przesuwu sań narzędziowych. Metodę tę stosuje się w produkcji jednostkowej z uwagi na to, że sanie narzędziowe mają posuw ręczny.

Polegającą na wykorzystaniu urządzenia kopiującego, tzw. liniału. Podczas obróbki powierzchni stożkowej z wykorzystaniem liniału sanie poprzeczne muszą mieć możliwość swobodnego przemieszczania się po swoich prowadnicach w kierunku prostopadłym do osi toczenia. Napęd sań poprzecznych - ręczny lub mechaniczny - realizowany jest poprzez śrubę pociągową współpracującą z nakrętką przymocowana do tych sań. Największa długość toczonego stożka zależy od długości liniału oraz typu tokarki i na ogół nie przekracza 500 mm.

6.Wymiary stozka

Mała średnica 30mm

wysokość 11,5mm

kąt pochylenia 0,5α 19° 35'

duża średnica ![]()

2*tg0,5α =2*0.351175=0,70235

D = C * L + d = 0,70235 *11,5 mm + 30mm = 38,08 mm

kąt wierzchołkowy α 19° 35' * 2 = 39° 10'

7. Wnioski

Celem ćwiczenia było zapoznanie się z tokarką, metodami obróbki stożków. Na zajęciach odbyło się przedstawienie tokarki, jej budowa, jak jest skonstruowana oraz jak działa. Był wykonywany stożek, za pomocą tokarki z jedną ze znanych metod tworzenia. Omówione zostało dokładnie na czym, metody opisane w sprawozdaniu, są wykonywane, w jaki sposób.

Wyszukiwarka

Podobne podstrony:

sciąga z technik Pawła, Politechnika Lubelska, Studia, semestr 5, Sem V, Sprawozdania, Techniki wytw

sprawozdanie techniki wytwarzania 6

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5D

Materiał2, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5A

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 3B

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 6B

+LabOdlewnictwo4 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

+LabSpawanie4 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

spaw3, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

ZESTAWIENIE WYNIKÓW, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 5E

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 2E

Materiałoznawstwo i Techniki Wytwarzania Sprawozdanie 2A

+LabSpawanie5 - 2 Rok V+, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

Materiałoznawstwo i Techniki Wytwarzania, Sprawozdanie 5F

Materiałoznawstwo i Techniki Wytwarzania, Sprawozdanie 6C

spaw2, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

OP1-Wnioski - wytłaczanie, Politechnika, Sprawozdania, projekty, wyklady, Techniki wytwarzania

więcej podobnych podstron