PASY

ZALETY I WADY PRZEKŁADNI PASOWYCH.

ZALETY:

- występowanie poślizgu pasa w przypadku chwilowych przeciążeń, co zabezpiecza przed zniszczeniem zarówno przekładni, jak i innych elementów urządzenia (np. silnika, elektrycznego),

- możliwość tłumienia drgań i uderzeń,

- stosunkowo duża dowolność rozstawienia kół pasowych i osi wałów, a przy pasach płaskich półskrzyżowanych - również możliwość przenoszenia mocy przy kątowym ustawieniu osi wałów,

- możliwość przekazywania ruchu na duże odległości (przy pasach - nawet do 15 m),

- możliwość przekazywania ruchu na kilka kół, a przy pasach klinowych - przy pionowych osiach kół,

- możliwość wyłączenia napędu i zmiany kierunku ruchu (przy pasach płaskich),

- możliwość uzyskania zmiennych przełożeń, zarówno stopniowe), jak i w sposób płynny (wariatory),

- cicha praca,

- prosta i tania konstrukcja przekładni, łatwa obsługa.

WADY:

- wahania wartości przełożenia wskutek poślizgu pasa,

- wymagane napięcie pasa, co powoduje, duże naciski na wały i łożyska,

- powstawanie trwałych odkształceń w pasach (wyciąganie pasów), co powoduje konieczność regulacji napięcia pasa oraz jego zużycie,

- wrażliwość większości materiałów pasów na wpływ różnych czynników np. smarów, chemikaliów, wilgotności itd.,

- duże wymiary przekładni w porównaniu z przekładniami zębatymi.

2. SIŁA UŻYTECZNA I MOC UŻYTECZNA W PRZEKŁADNI PASOWEJ.

Siła użyteczna równa jest napięciu użytecznemu Fu które jest różnicą napięć F1 i F2. (Fu=F1-F2=F)

Napięcie użyteczne stanowi siłę obwodową F, według której określa się moment obrotowy, przenoszony przez pas.

Moc użyteczna: przenoszoną moc oblicza się z zależności: ![]()

a moc obliczeniową (z uwzględnieniem strat energii i przeciążenia) równą mocy silnika ze wzoru:

![]()

gdzie: (ni) - sprawność przekładni pasowej.

3. SIŁY W CIĘGNACH I SIŁA WYPADKOWA (WZÓR EULERA).(NAPIECIE W PASACH)

Podstawą do obliczania napędów cięgnowych jest wzór Eulera, określający stosunek napięć w cięgnie czynnym i biernym

F1 = F2·eၡၭ

w którym:

e - podstawa logarytmu naturalnego,

ၨ - współczynnik tarcia między pasem i kołem,

ၡ - kąt opasania dla koła mniejszego (w radianach).

Siły w cięgnach: obrotowe, rozciągające, zginające, bezwładności.

4. POZORNY WSPÓŁCZYNNIK TARCIA W PRZEKŁADNI Z PASEM KLINOWYM.

- Zamiast współczynnika tarcia ၭ, wprowadza się do wzorów pozorny współczynnik tarcia ၭ', ze względu na klinowy kształt pasa (ၢ - kąt zarysu rowka na kole, ၢ = 40Ⴐ)

ŁOŻYSKA TOCZNE

5. ZALETY I WADY ŁOŻYSK TOCZNYCH

Zalety łożysk tocznych:

-Mały współczynnik oporów ruchu w fazie rozruchu

- Mały wpływ prędkości obrotowej na opory ruchu

- Duża nośność i sztywność w odniesieniu do jednostki szerokości łożyska

- Dobre osiowanie wału względem obudowy

- Poprawna praca bez dodatkowych wkładów smarowania

- Prosty montaż i demontaż

- Małe gabaryty

- Natychmiastowa zdolność do pracy bez okresu docierania

Wady łożysk tocznych:

- nie tłumią drgań i przenoszą je na korpus maszyny i z korpusu na wał;

- stosunkowo mała wyporność na wstrząsy i obciążenia dynamiczne

- ograniczone możliwości stosowania dla dużych prędkości obrotowych

- skłonność do wibracji i hałasu

6. BUDOWA I RODZAJE ŁOŻYSK TOCZNYCH.

Budowa:

1 - pierścień wewnętrzny

2 - pierścień zewnętrzny

3 - części toczne

4 - koszyk

5 - bieżnie główne

6 - bieżnie pomocnicze

Klasyfikacja łożysk

- wg kształtu części tocznych:

- kulkowe - walcowe; - igiełkowe; -stożkowe -- -- baryłkowe;

- wg normalnego kąta działania łożysk - zawiera się między prostą łączącą punkty styku bieżni z kulkami w nieobciążonym łożysku a płaszczyzną prostopadłą do osi łożyska;

- poprzeczne ![]()

- wzdłużne ![]()

- wg możliwości wzajemnego wychylenia się pierścieni:

- łożyska zwykłe - wymagają zachowania z odpowiednią dokładnością współosiowości wału i oprawy;

- łożyska wahliwe - pozwalają na stałą lub zmienną w czasie nie współosiowość

wału i oprawy;

- łożyska samonośne (samonastawne) - pozwalają na pracę przy stałej, dużej nie współosiowości

wału i oprawy;

7. NOSNOSC RUCHOWA, NOSNOSC SPOCZYNKOWA, TRWALOSC NOMINALNA

- nośność ruchowa C - obciążenie, przy którym łożysko osiągnie nominalną trwałość 1 miliona obrotów:

ł. poprzeczne - obciążenie działające w płaszczyźnie prostopadłej do osi łożyska;

ł. wzdłużne - obciążenie działające w płaszczyźnie równoległej do osi łożyska;

- nośność spoczynkowa C0 - wielkość obciążenia pod działaniem którego całkowite, trwałe odkształcenie części tocznych i bieżni w miejscu najbardziej obciążonym wymości: 0,0001 średnicy części tocznej

- trwałość nominalna jest to taka trwałość, którą osiągnie lub przekroczy 90% pewnej dużej ilości jednakowych łożysk.. Wymagana nominalna trwałość zależy od rodzaju urządzenia, jego żywotności i wymaganej niezawodności pracy

8. ROWNANIE TRWALOSCI LACZNIE Z WYKRESEM

- równanie trwałości (w mln obrotów):

P - obciążenie zastępcze ruchowe; C - nośność ruchowa; p = 3 (dla łożysk kulkowych), p=10/3 (dla łożysk wałeczkowych); L10 - nominalna trwałość w mln obrotów;

- równanie trwałości (w godzinach pracy):

n - prędkość obrotowa [obr/min]

9. OBCIAZENIA ZASTEPCZE ŁOŻYSKA, RUCHOWE I SPOCZYNKOWE(WZOR)

Obciążenie zastępcze łożyska wyraża się wzorem:

Q = (R + m ·A) · K1 · K2 · K3 · K4 ......

R - obciążenie promieniowe

A - składowa osiowa

m - współczynnik zmiany obciążenia osiowego na równoważne mu obciążenie promieniowe

K1 K2 K3........... - współczynniki zwiększające

K1 - zależy od tego który pierścień łożyska się obraca

K2 - współczynnik temperaturowy

K3 - współczynnik przeciążeń

K4 - współczynnik warunków atmosferycznych

Obciążenie zastępcze ruchowe łożyska

![]()

Fr - skł. poprzeczna obciążenia [N];

Fa - skł. wzdłużna obciążenia;

X - współ. Przeliczeniowy obciążenia poprzecznego

Y - współ. Przeliczeniowy obciążenia wzdłużnego

Obciążenie zastępcze spoczynkowe łożyska:

![]()

10. TRWAŁOŚĆ EFEKTYWNA

fd - współczynnik obciążenia dynamicznego( z tablic)

ft - współczynnik wpływu temperatury

a1 - współczynnik niezawodności

a2 - współczynnik materiałowy

a3 - współczynnik warunków pracy

Ce - ruchowa nośność efektywna w temp pracy

Pe - obciążenie zastępcze efektywne

![]()

ŚRUBY

11. CO TO JEST ŚRUBA

Śruba jest łącznikiem w połączeniach śrubowych. Śruba składa się z łba oraz trzonu. Na części lub całej długości trzonu śruby nacięty jest gwint. Łeb śruby, który umożliwia uchwycenie jej w czasie montażu, może mieć różny kształt. Do typowych kształtów łbów śruby należą:

a) sześciokątny b) czworokątny

c) wieńcowy d) młoteczkowy

e) walcowy z gniazdem sześciokątnym

f) oczkowy

12. RODZAJE GWINTOW (PODZIAŁKA ZARYSU, SKOK GWINTU)

Rodzaje gwintu:

- zwykłe grubo zwojowe i drobnozwojowe

- prawe i lewe

- jednokrotne i wielokrotne

Zarysy gwintu:

trójkątny, trapezowy symetryczny, trapezowy niesymetryczny, prostokątny, okrągły,

zewnętrzny - mierzony na zewnątrz walca,

wewnętrzny - mierzony wewnątrz otworu.

Podziałka zwoju gwintowego hz - odległość sąsiednich występów, mierzona na zarysie wzdłuż osi: h = hz gwint jednokrotny

h - z*hz gwint wielokrotny

Skok gwintu P: odległość pomiędzy wierzchołkami gwintu w przekroju wzdłużnym śruby lub nakrętki.

13. PODSTAWOWE WIELKOSCI CHARAKTERYZUJACE GWINT

- d - średnica gwintu śruby

- D - średnica dna wrębu nakrętki

- d1 - średnica rdzenia śruby

- D1 - średnica otworu nakrętki

- d2 - średnica podziałowa śruby

- D2 - średnica podziałowa nakrętki

- P - podziałka gwintu

- Pn - skok gwintu ( w gwintach wielokątnych Pn=P*n, n - krotność gwintu)

- α - kąt gwintu mierzony między blokami zarysu

- γ - wznos gwintu, równy wznosowi linii śrubowej obliczany na średnicy podziałowej wg zależności:

![]()

14. SILY DZIALAJACE PRZY ZAKRECANIU I LUZOWANIU POLACZENIA GWINTOWEGO( GRAFICZNIE I LICZBOWO)

![]()

![]()

we wzorze: „+” to zakręcanie -„odkręcanie, ![]()

- pozorny kąt tarcia, ![]()

- pozorny współczynnik tarcia ![]()

z powodu pochylenia powierzchni gwintu

15. SAMOHAMOWNOSC GWINTU

Przy opuszczaniu ciężaru jest potrzebna mała siła F, zabezpieczająca przed samoczynnym zsuwaniem się ciężaru przy ![]()

gwint będzie samohamowalny.

Warunek samohamowności:![]()

tgγ - tangens średnicy kąta pochylenia gwintu; ρ - kąt tarcia, (ρ = arctgμ, μ = tgγ)

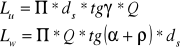

16. SPRAWNOSC POLACZEN GWINTOWYCH

Sprawność połączenia gwintowego:

![]()

Lu - praca użyteczna; Lw - praca włożona

SPOINY

17. OBLICZENIA NAPRĘŻEŃ DOPUSZCZALNYCH DLA SPOIN (NAPRĘŻENIA K' ).

W obliczeniach połączeń spawanych przyjmuje się równomierny rozkład naprężeń w całym przekroju spoiny.

k' - naprężenia dopuszczalne spoiny

k'=s*so*kr

kr - naprężenia dopuszczalne dla materiału części łączonych

s- współczynnik statycznej wytrzymałości spoiny zależny od rodzaju obciążenia

so- współczynnik jakości spoiny

![]()

Re - granica plastyczności

Xe - współczynnik bezpieczeństwa przyjmowany w zależności od granicy7 plastyczności

19. PROSTE PRZYPADKI SPRAWDZANIA WYTRZYMAŁOŚCIOWEGO SPOIN.

-rozciąganie-ściskane(czołowa)

-ścinanie(pachwinowa, otworowa)

-zginanie(czołowa, pachwinowa)

-skręcanie(pachwinowa ,czołowa)

-obciążenie siłą poprzeczną i momentem gnącym(pachwinowa)

- obciążenie siłą poprzeczną i momentem gnącym i skręcającym(pachwinowa)

ŁOŻYSKA ŚLIZGOWE

20. JAKIE WARUNKI POWINNY BYĆ SPEŁNIONE, ABY W ŁOŻYSKACH PANOWAŁO TARCIE PŁYNNE?

Uzyskanie tarcia płynnego jest możliwe, gdy ciśnienie smaru w szczelinie jest większe niż naciski jednostkowe czopa na panewkę. Ciśnienie to powstaje wówczas, gdy zostaną spełnione cztery podstawowe warunki:

- istnieje odpowiednio duża prędkość poślizgu (różnica prędkości pomiędzy powierzchniami trącymi)

-środek smarujący ma odpowiednio dobraną lepkość

- istnieje zwężająca się szczelina (luz konstrukcyjny) pomiędzy powierzchniami ślizgowymi elementów łożyska, niezbędna do utworzenia klina smarownego

- istnieje obciążenie prostopadłe do powierzchni ślizgowych mniejsze od nośności hydrodynamicznej smaru.

21. RODZAJE ŁOŻYSK ŚLIZGOWYCH.

Zależnie od kierunku obciążeń rozróżniamy:

- łożyska ślizgowe poprzeczne

- łożyska ślizgowe wzdłużne

- łożyska ślizgowe poprzeczno-wzdłużne.

W zależności od sposobu podawania smaru rozróżnia się łożyska:

- samosmarujące, niewymagające w całym okresie swojego użytkowania wymiany i dostarczania smaru, wykonywane z materiałów porowatych nasyconych smarem, który jest wyciskany z porów w trakcie eksploatacji i wypełnia szczelinę smarną;

- hydrostatyczne (aerostatyczne), w których warstwa nośna smaru (gazu) jest podawana pod ciśnieniem;

- hydrodynamiczne (aerodynamiczne), w których warstwa nośna smaru (gazu) powstaje na skutek ruchu obrotowego czopa względem panwi i wzajemnego poślizgu między ich powierzchniami ślizgowymi.

22. ZALEŻNOŚĆ WSPÓŁCZYNNIKA OPORÓW W ŁOŻYSKU (WSPÓŁCZYNNIK TARCIA) OD LICZBY HERSEYA.

WAŁY I OSIE

23. CO TO JEST WAŁ I OŚ.

Wałem lub osią - nazywamy element maszyny, na którym są osadzone inne elementy wykonujące ruchy obrotowe lub oscylacyjne. Wał lub oś urzeczywistnia ich geometryczną oś obrotu.

Wał - służy głównie do przenoszenia momentu obrotowego; za jego pośrednictwem przenoszone są na łożyska obciążenia działające na elementy na nim osadzone. Wał poza skręcaniem narażony jest głównie na zginanie, skręcanie i rozciąganie.

Oś - nie przenosi momentu obrotowego, jest obciążona głównie momentem gnącym. Służy do utrzymywania w zadanym położeniu innych obracających się elementów maszyny. Osie mogą być: ruchome - oś obraca się wraz z elementami na niej osadzonymi; stałe - oś utwierdzona jest nieruchomo w uchwytach zaś inne elementy są na niej łożyskowane i mają możliwość obrotu.

24. RODZAJE WAŁÓW I OSI.

- gładkie; kształtowe; pełne; drążone; okrągłe; profilowe; całkowite; składane.

25. OBLICZENIA WAŁÓW WYŁĄCZNIE SKRĘCANYCH:

- prędkość obrotowa wału;

- moment obrotowy przenoszony przez wał;

Dla wałów płaskich o długości l należy sprawdzić:

- naprężenia

- kąt skręcenia wału ϕ:

M0 - moment skręcający [N*mm]; G - moduł sprężystości poprzecznej [MPa];

I0 - biegunowy moment bezwładności przekroju [mm4].

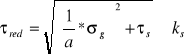

26 .OBLICZENIA WAŁÓW NARAŻONYCH NA ZGINANIE I SKRĘCANIE.

- naprężenia dopuszczalne:

- naprężenia styczne:

- naprężenia zastępcze:

![]()

KOŁKI

27. RODZAJE KOŁKÓW.

Kołek stożkowy działa środkująco i nadaje się do połączeń często rozłączanych, droga luzowania jest krótka a zużycie małe. Otwór na kołku stożkowym powinien być rozwiercany po złożeniu łączonych części. Wykonanie złącza jest drogie

Kołek stożkowy z gwintem stosowany jest w przypadku ślepych otworów ponieważ daje się wyjąć z otworu poprzez wkręcanie nakrętki na gwint.

Kołek walcowy wymaga pasowania ruchowego a to z kolei wysokiej klasy dokładności otworu. Droga luzowania jest długa i zużycie duże, nie nadaj się do wielokrotnego montażu. Wykonanie połączenia jest kosztowne.

Kołek walcowy rurowy sprężynujący wykonuje się go ze stali sprężynowej nie wymaga rozwierconego otworu używany jest również w połączeniach śrubowych jako tuleja odciągająca śrubę od ścinania.

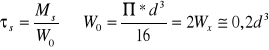

28. OBLICZANIE POŁĄCZENIA KOŁOWO-CZOPOWEGO.

WZDŁUŻNE.

d=(0,13-0,16)Dc ; lo=(1-1,5)Dc ; ![]()

Poprzeczne

Wymiary: d=(0,2-0,3)Dc ; Dp=2Dc stalowa piasta ; Dp=2,5Dc żeliwna piasta ; Nacisk max równy: Pmax![]()

; P![]()

; ![]()

; ![]()

;

Wytrzymałość czopa na skręcanie Wo=0,2Dcˆ3(1-0.9d/Dc)

29. OBLICZANIE SWORZNI.

Ciasno pasowanych

![]()

napr.dop. przy ściskaniu (dla sworznia)

Luźno pasowanych

l/d=1,5-1,7 ; l/l1=2-3,5 ; ![]()

; ![]()

; ![]()

30. OBLICZANIE POŁĄCZENIA WYPUSTOWEGO

![]()

; ![]()

; z-liczba wpustów z=1 lub z=2 ; s-wysokość powierzchni styku s=h/2 ; lo-dł oblicz wpustu

31. OBLICZANIE POŁĄCZENIA WIELOWYPUSTOWEGO.

![]()

; z-l. wpustów; ho-wysokość bocznej pow. wpustu; lo-czynna dł styku wypustu z piastą

WYTRZYMAŁOŚĆ ZMĘCZENIOWA

32. RODZAJE CYKLI NAPRĘŻEŃ: (W NAWIASIE KWADRATOWYM PODAŁEM WARTOŚCI ŚREDNICH NAPRĘŻEŃ ΔM)

- Naprężenie stałe (dodatnie) [δmax=δmin]

- Jednostronny (dodatni) [ >0 ]

- Odzerowo tętniący (dodatni) [![]()

]

- Dwustronny [ >0 ]

- Wahadłowy [ 0 ]

- Dwustronny [ <0 ]

- Odzerowo tętniący (ujemny) [![]()

]

- Jednostronny ujemny [ <0 ]

- Naprężenie stałe (ujemne) [δmax=δmin]

33. WYKRES WÖHLERA:

δa - amplituda naprężenia cyklu

δm - naprężenie średnie cyklu

δmin - naprężenia minimalne cyklu

δmax - naprężenia maxymalne cyklu

T - okres zmiany naprężeń

f - częstotliwość

Wykres Wöhlera jest klasycznym i najstarszym wykresem zmęczeniowym. Uzyskuje się go w wyniku zniszczenia określonej liczby próbek wzorcowych najczęściej przy zmiennej amplitudzie ၳa i ustalonej wartości ၳm. Każdej wartości ၳmax = ၳm+ၳa odpowiada liczba cykli niszczących N, dopóki amplituda naprężenia ၳa nie obniży się do poziomu granicy zmęczenia Zg, przy określonej liczbie cykli NG.

WYKRES HAIGHA:

Wykres Haigha, we współrzędnych ၳa, ၳm otrzymuje się na podstawie badań zmęczeniowych dla stałego współczynnika asymetrii cyklu R. Każdej parze wartościၳa, ၳm dla danego R odpowiada punkt na wykresie, a połączenie tych punktów tworzy krzywą. Punkt A na osi ၳa określa granicę zmęczenia przy obciążeniu wahadłowym (w tym przypadku Zrc). Punkt B na osi ၳm określa wytrzymałość przy obciążeniu statycznym (w tym przypadku Rm).

35. OPIS PRZEBIEGU ZJAWISKA ZMĘCZENIA W METALACH:

Zjawiska zmęczeniowe w metalach, pomimo ich złożoności, mają pewną określoną prawidłowość. Wyróżnia się zwykle trzy zasadnicze etapy tego zjawiska:

1 - powstawanie i rozwój lokalnych odkształceń plastycznych oraz z nimi związanego

przejściowego umocnienia i osłabienia,

2 - powstawanie mikropęknięć,

3 - rozwój i łączenie się pęknięć aż do całkowitej dekohezji.

Wizualną oznaką odkształceń plastycznych są linie poślizgów i składające się z nich pasma poślizgów.

36. KARBY SZEREGOWE I RÓWNOLEGŁE:

Karby szeregowe to takie, które są usytuowane zgodnie z osią obciążenia. Są to zazwyczaj karby odciążające.

Karby równoległe to takie, które są usytuowane w poprzek osi obciążenia. Nazywane są karbami dociążającymi.

37. WSPÓŁCZYNNIKI αk , βk , ηk:

ၡk - jest wielkością związaną wyłącznie z geometrią karbu. Nie zależy od wielkości obciążenia, bezwzględnych wymiarów elementu czy rodzaju materiału w stanie sprężystym. Jest wyznaczany doświadczalnie za pomocą tensometrów oraz obliczeniowo.

ၡk =f( , rodzaj obciążenia, kształt karbu)

ၢk - efektywny współczynnik spiętrzenia naprężeń dla odróżnienia od teoretycznego współczynnika spiętrzenia naprężeń, czyli współczynnika kształtu ၡk.

Współczynnik ၢk określa wielkość zmniejszenia wytrzymałości zmęczeniowej na skutek działania karbu i jest ustalany na podstawie stosunku wytrzymałości zmęczeniowej próbki gładkiej Zgł do wytrzymałości zmęczeniowej próbki z karbem Zk.

ၨk - współczynnik wrażliwości materiału na działanie karbu

Współczynnik ten mieści się w przedziale (0;1). Przykładowo silnej wrażliwości materiału na działanie karbu będzie odpowiadał ၨk = 1. Cecha ta powinna być właściwa materiałom doskonale sprężystym, których pękanie nie poprzedza odkształcenie plastyczne. Brak wrażliwości, czyli ၨk = 0, dotyczy materiałów doskonale plastycznych.

Wyszukiwarka

Podobne podstrony:

3154

3154

3154

3154

3154

3154

3154

3154

3154

więcej podobnych podstron