Magazyn bez tajemnic

Magazynowanie to czynności związane z gospodarowaniem zapasami lub organizowanie "wejścia i wyjścia", "przypływów i odpływów" towarów.

Magazyn natomiast, to miejsce służące do składowania i przemieszczania towarów na wyodrębnionej przestrzeni. Przemyślane zarządzanie magazynem może skutecznie obniżyć koszty prowadzonej przez firmę gospodarki magazynowej. Dodatkowo może zwiększyć jakość obsługi klientów, wykorzystanie posiadanych zasobów. Ważne aby odpowiednio dobrać system zarządzania magazynem i jego wyposażenie.

Oznakowanie towarów

Wszystkie wyroby w opakowaniach będące przedmiotem wymiany towarowej powinny być zaopatrzone w odpowiednie znaki umożliwiające ich identyfikację i pomagające zweryfikować wiele cech towaru, takich jak na przykład pochodzenie, skład, datę produkcji i ważności, wagę. Oznakowanie to niejednokrotnie również instrukcja obsługi towaru.

Oznakowaniu towarów służą etykiety, obwoluty, kody kreskowe. Znaki są wyrażane w postaci napisu, litery, cyfry lub rysunku z użyciem barwy kontrastowej.

Oznakowanie towarów odgrywa również bardzo istotną rolę w organizacji procesu transportowego. Odpowiednie oznaczenia na opakowaniach towarów pozwalają odpowiednio się z nimi obchodzić, sprawnie je zidentyfikować.

W Polsce od 01.07.1991 r. obowiązuje norma PN-91/0-79252. Opakowania transportowe z zawartością. Znaki i znakowanie. Wymagania podstawowe.

Zgodnie z tą normą znaki dzielą się na: zasadnicze, informacyjne, niebezpieczne, manipulacyjne, reklamowe.

Znaki zasadnicze umożliwiają rozpoznanie podstawowych cech produktu oraz miejsca przeznaczenia. Składają się na nie: nazwa towaru, znak firmowy wyrażający pełną lub skróconą nazwę zakładu wytwórcy lub zakładu pakującego oraz określenie zastosowania towaru.

Znaki informacyjne umożliwiają bliższe rozpoznanie ładunku. Określają one: gatunkowość (gatunek lub klasę towaru), jakość, skład (zasadnicze składniki), numer serii produkcyjnej, ilość wyrobu, numer normy, wg której jest wyprodukowany, numer kontroli jakości (KJ) i numer kontrolera zakładu pakującego wyrób, kraj pochodzenia wyrobu, sposób użycia, datę produkcji (lub pakowania), termin przydatności do spożycia, datę ważności oraz w przypadku niektórych towarów określonych odpowiednimi rozporządzeniami (PN-90/O-79251), znak bezpieczeństwa.

Znaki niebezpieczeństwa wskazuję na szczególne cechy ładunku, stanowiące zagrożenie dla ludzi i otoczenia. Takie towary wymagają specjalnych środków ostrożności podczas magazynowania, manipulacji ładunkiem oraz w czasie transportu. Do znaków tych należą znaki określające: materiały wybuchowe, gaz, materiały łatwopalne, samozapalne, trujące, żrące i promieniotwórcze.

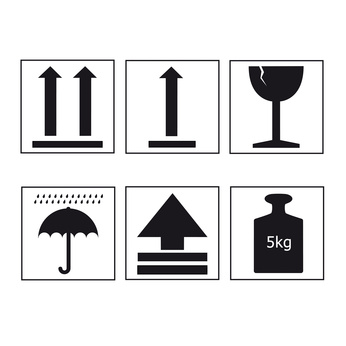

Znaki manipulacyjne narzucają określony sposób postępowania z ładunkiem podczas jego składowania, przemieszczania i transportu. Do grupy tej zaliczane są następujące oznaczenia określające ładunki tłukące się i reagujące na wstrząsy, kruche, łamliwe, aparaty precyzyjne, zakaz używania haków, nakaz ochrony przed nagrzaniem, miejsca zakładania uchwytów, nakaz ochrony przed wilgocią, środek ciężkości oraz ładunki łatwo psujące się.

Znaki reklamowe mają zwrócić uwagę nabywcy i zachęcić go do kupna produktu.

Znaki powinny być umieszczane na opakowaniach za pomocą drukowania, wypalania, tłoczenia i litografowania. Ważne aby były odporne na działanie wilgoci oraz na ścieranie. Ich wielkość jest uzależniona od wielkości opakowania oraz wymagań estetyki i reklamy. Znaki niebezpieczeństwa i manipulacyjne umieszcza się na opakowaniach jednostkowych, w miejscach najbardziej widocznych lub w miejscach, do których się bezpośrednio odnoszą (np. ”Tu otwierać”).

Znaki manipulacyjne mają barwę czarną na tle kontrastowym, albo barwę białą lub jasnożółtą na tle ciemnym. Barwę znaków niebezpieczeństwa określa PN-90/O-79251

i Kodeks IMDG. Barwa pozostałych znaków może być dowolna i zależy od wymagań estetyki, reklamy i przyjętych zwyczajów.

Kody

Jednym z rodzajów oznakowania towarów są kody kreskowe, służące do kodowania danych identyfikujących określanych za pomocą symbolu graficznego. Symbol ten jest przeznaczony dla czytników elektronicznych, przez które zostaje automatycznie odczytany.

Znanych jest ponad 200 kodów, około 50 z nich stosuje się stosunkowo często, natomiast masowo stosuje się 8 kodów: UPC, EAN, JAN, IAN, EAN 13 (kod główny i do oznaczania jednostki konsumenckiej), EAN 8, EAN 128 (kod uzupełniający, do oznaczania miejsca produkcji i numeru serii), DUN 14 (do oznaczania jednostki wysyłkowej).

Oprócz powszechnie znanych kodów kreskowych będących zbiorem szerszych oraz węższych pasków koloru czarnego poprzedzielanych paskami koloru białego, obecnie stosuje się również kody dwuwymiarowe będące zbiorem prostokątów oraz kresek ułożonych piętrowo.

Należące do Wspólnoty Europejskiej kraje mają obowiązek oznaczania towarów eksportowanych na obszar wspólnoty międzynarodowym kodem kreskowym EAN (EAN-13 i EAN-8). Skrót pochodzi z języka angielskiego „European Article Numbering” i oznacza Europejską Numerację Towarów. Jest to jednolity system identyfikacji towarów, używający symboli, które są automatycznie odczytywane i interpretowane. System ten zapewnia jednoznaczną identyfikację każdego typu towaru, bez względu na jego pochodzenie czy przeznaczenie.

Międzynarodowe standardy znakowania towarów kodami kreskowymi EAN są podstawowym narzędziem AI (Automatic Identification) - automatycznej identyfikacji towarów. Techniki AI wspierają Elektroniczną Wymianę Danych - EDI (Electronic Date Interchange), będącą normą w międzynarodowych transakcjach handlowych.

Wymagania dotyczące EAN zawierają Polskie Normy:

-> PN-EN 797 + AC 1997. Kod kreskowy. Wymagania dotyczące symboliki „EAN/UPC”,

-> PN-ISO 7064:1998. Przetwarzanie danych. Systemy znaków kontrolnych.

Zgodnie z tymi normami symbol EAN może zawierać liczbę kodowaną: 13-cyfrową - symbol pełnej długości (EAN- 13) lub 8-cyfrową - symbol skróconej długości (EAN- 8), stosowany na małych opakowaniach, gdzie nie można zmieścić 13 znaków.

Struktura symbolu EAN13: qqqqqqqqqqqqqqqqqqqqqqqqqq

Struktura symbolu EAN8: qqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqqq

Kod kreskowy EAN-13 aaaaaaaaaaaaaaa Kod kreskowy EAN-8

Pierwsze trzy cyfry nazywane są prefiksem i oznaczają numer organizacji krajowej przyznającej numery producentowi. Polska ma prefiks 590, Hiszpania 84, Chiny 690 - 692 itd. Niektóre kraje, jak Austria, Belgia, Hiszpania, Holandia, Australia, Nowa Zelandia i inne, które najwcześniej zastosowały kody EAN, mają prefiksy dwucyfrowe. Towary przeznaczone do sprzedaży detalicznej identyfikowane są zawsze przy pomocy numerów EAN-13 i EAN-8. Numer EAN-13 uzupełniony o dodatkową cyfrę na początku, określającą rodzaj jednostki wysyłkowej, nazywa się EAN-14 i używany jest do oznaczania jednostek wysyłkowych. W Polsce zgodnie z ustaleniami międzynarodowymi jednostki wysyłkowe oznaczane są kodem EAN-13 lub EAN-14, wyjątkowo rzadko kodem EAN-8.

Informacje uzupełniające są kodowane wraz z numerem identyfikac. w standardzie UCC/EAN-128. Jest to standard międzynarodowy ale również międzybranżowy. Standard ten nie zastępuje standardów EAN -13 czy EAN-14, a jest do nich komplementarny. Na informacje uzupełniające składają się: data ważności, numer serii produkcyjnej, data produkcji itp. Standard EAN-128 znajduje zastosowanie

w monitorowaniu jednostek logistycznych, głównie palet. Kod ten pozwala na zakodowanie 128 znaków występujących w 3 zbiorach po 106 znaków (niektóre ze znaków powtarzają się). Na rysunku poniżej przedstawiono kody kreskowe EAN-14 i EAN-128.

Kod kreskowy EAN-14: aaaaaaaaaaaaaaaaaaaaaaaaaa Kod kreskowy EAN-128:

Kody 1D

Biorąc pod uwagę wymiarowośc kodów, można je podzielić na kody jedno, dwuwymiarowe oraz złożone.

Kody jednowymiarowe (liniowe, 1D) charakteryzują się tym, że informacje są w nich zapisane w jednej linii (najczęściej w postaci kresek).

Więcej informacji na temat kodów 1D na stronie KODY KRESKOWE.

Kody 2D

Kody 2D charakteryzuje zapis informacji za pomocą dwuwymiarowej macierzy binarnej.

Kod 2D to forma graficznego zapisu informacji w postaci dwuwymiarowych obrazków złożonych z czarno-białych kwadratów, co pozwala na zapis znacznej ilości informacji na niewielkiej powierzchni kodu.

Kody dwuwymiarowe mają bardzo szerokie zastosowanie, dzięki temu iż można je łatwo odczytywać, skanując na przykład przy użyciu telefonu komórkowego z aparatem cyfrowym, wyposażonego w aplikację do odczytywania fotokodów. Kody 2D na niewielkiej powierzchni mogą zawierać bardzo dużo informacji, na przykład numer seryjny, dane producenta, dokładne rozmiary, datę wykonania, instrukcję obsługi, ostrzeżenia, opis procesu przetwarzania, historię produktu, jego przeznaczenie, cały list przewozowy lub fakturę. Ponadto w kodzie można umieścić cyfrowy zapis grafiki (np. zdjęcie) lub dźwięk.

Rodzaje magazynów

Magazyny można podzielić na kilka różnych rodzajów, biorąc pod uwagę zarówno przeznaczenie magazynu, jego wielkość, rodzaju budowy magazynu, stopnia zaawansowania/nowocześności maszyn, urządzeń i procesów w magazynie, rodzaju przechowywanych materiałów i czasu ich magazynowania.

PRZEZNACZENIE:

- przemysłowe (zaopatrzenia materiałowego, gotowych wyrobów),

- handlowe (skupu, hurtu, detalu),

- transportowe (spedycyjne, przewoźników, portów wodnych, lotniczych),

- usługowe,

- zasobowe.

WIELKOŚĆ SKŁADOWANIA:

- magazyn niskiego składowania (do 4,2 metra),

- magazyn średniego składowania (od 4,2 do 7 metrów),

- magazyn wysokiego składowania, wielokondygnacyjny (od 7 do 25 metrów).

RODZAJ BUDOWY:

- otwarte - służą do składowania materiałów odpornych na działanie warunków atmosferycznych (place),

- półotwarte - częściowo osłonięte, najczęściej posiadają dach wsparty na podporach, chronią znajdujące się w nim materiały przed opadami (wiaty, szopy),

- zamknięte - najczęściej spotykane, posiadają podłogi, ściany, dach, mogą być bardziej lub mniej budowlanie zaawansowane, przechowywane w nich towary są chronione przed warunkami atmosferycznymi, niejednokrotnie budowa magazynu pozwala na przechowywanie materiałów bardzo delikatnych, wymagających specjalnego traktowania (np. chłodnie).

STOPIEŃ ZAAWANSOWANIA MASZYN, URZĄDZEŃ I PROCESÓW:

-niezmechanizowane,

- zmechanizowane,

- zautomatyzowane.

RODZAJ PRZECHOWYWANYCH MATERIAŁÓW:

- materiały sypkie (silosy),

- towary ciekłe i gazowe (zbiorniki),

- towary w opakowaniu lub bez opakowania (magazyny uniwersalne),

- ładunki specjalne, np. wymagające chłodzenia (magazyny specjalistyczne).

CZAS MAGAZYNOWANIA:

- magazyny manipulacyjne (służące do krótkotrwałego składowania materiałów),

- magazyny do długotrwałego składowania, przechowywania, sortowania, kompletacji.

Wyposażenie magazynu

Wyposażenie magazynu różni się w zależności od jego wielkości, rodzaju przechowywanych materiałów, okresu ich składowania oraz możliwości finansowych właściciela.

Ze względu na stopień zaawansowania maszyn, urządzeń i procesów wyróżniamy magazyny niezmechanizowane, zmechanizowane i zautomatyzowane.

Na magazyn składają się:

- odrębna przestrzeń przeznaczona do przechowywania towarów,

- wyposażenie techniczne,

- ewidencja przeznaczona do rejestracji stanu i ruchu ładunków,

- personel pracujący według zasad technologicznych.

Każda z części składowych magazynu wymaga innego wyposażenia. Najogólniej wyposażenie magazynu możemy podzielić na urządzenia do składowania, środki transportu magazynowego i pomocnicze urządzenia magazynowe.

URZĄDZENIA DO SKŁADOWANIA:

Regały: stałe, przejezdne, specjalizowane

Stojaki: słupkowe, szczelinowe, gniazdowe, pryzmowe, specjalizowane

Wieszaki: stojące, słupkowe, podwieszone, przyścienne, specjalizowane

Podkłady: belkowe, płytowe, specjalizowane

Zasieki: jedno- lub wielokomorowe albo specjalizowane

Urządzenia specjalizowane

ŚRODKI TRANSPORTU:

Wózki: naładowne, unoszące, ciągnikowe, podnośnikowe, automatyczne wózki jezdniowe,

Układnice, żurawie, wciągniki, suwnice, przenośniki, manipulatory.

URZĄDZENIA POMOCNICZE:

Pojemniki, palety, kontenery, paletyzatory, depaletyzatory, pomosty, czytniki kodów, wagi, urządzenia do taśmowania, urządzenia do zarządzania i łączności.

Regały

Regały magazynowe mają na celu zwiększenie powierzchni składowania towarów poprzez układanie towarów bezpośrednio na ich elementach konstrukcyjnych.

Wyróżniamy trzy podstawowe typy regałów: stałe, przejezdne, specjalizowane.

Inny podział rozróżnia regały: półkowe, wspornikowe, paletowe stałe, wjezdne, przepływowe, przesuwne, wsporcze (samonośne).

Regały półkowe to stosunkowo proste regały, w których towar jest układany na półkach stałych lub wysuwanych, najczęściej ręcznie, choć zdarza się również układanie towaru za pomocą wózków kompletacyjnych, pomostów przejezdnych oraz drabin przesuwanych. Tego typu regały można spotkać przede wszystkim w niewielkich magazynach, niewątpliwym ich plusem jest bardzo dobra widoczność towaru, możliwość regulowania wysokości półek, łatwy (ręczny) dostęp do towarów.

Regały wspornikowe występują w wersjach jedno- i dwustronnych. W zależności od miejsc do składowania towaru rozróżnia się natomiast regały wspornikowe półkowe (raczej rzadkie) i bezpółkowe. Tego typu regały są najodpowiedniejsze dla materiałów dłużycowych. Ich dużym plusem jest prosty i szybki montaż, mocna konstrukcja oraz możliwość składowania dużych gabarytowo towarów na paletach lub bez.

Regały paletowe stałe należą do najpopularniejszych, najtańszych i najprostszych regałów stałych. Mogą być zbudowane jako rzędy pojedyncze lub podwójne, towary na paletach są obsługiwane za pomocą wózków widłowych (niższe) oraz układnic regałowych i wózków systemowych (wyższe). Tego typu regały mają bardzo dużo plusów: można je dostosować do wielkości magazynu, przechowywać towary bardzo różnorodne, istnieje możliwość bezpośredniego dostępu do wszystkich palet, są proste w montażu i tanie. Minusem jest natomiast dość duże marnowanie powierzchni magazynowej przez konieczność utrzymania ciągów komunikacyjnych.

Regały wjezdne są zbudowane z regałów tworzących korytarze, w których składowane są towary na paletach, przy czym ich umieszczenie w korytarzu (wjazd) odbywa się zawsze z jednej strony, natomiast pobranie może nastąpić tylko z tej samej strony (regał wjezdny) lub również z drugiej strony (regał przejezdny). Więcej zalet mają te drugie, ze względu na to iż towary, które znalazły się w korytarzu jako pierwsze mogą również jako pierwsze go opuścić, w przypadku natomiast regałów wjezdnych towary które znalazły się na regale jako pierwsze opuszczą go ostatnie.

Regały wjezdne najczęściej wykorzystuje się w magazynach o niewielkiej liczbie asortymentu produktów jednorodnych, ich dużym plusem jest stopień wykorzystania powierzchni magazynowej dochodzący do 85% (dla porównania stopień wykorzystania dla regałów paletowych stałych wynosi 40-60%).

Do obsługi tego typu regałów używa się najczęściej wózków jezdniowych podnośnikowych. Regały wjezdne są popularne w chłodniach i mroźniach.

Regały przepływowe w zależności od sposobu przemieszczania jednostek ładunkowych rozróżnia się regały przepływowe grawitacyjne, z napędem wymuszonym oraz z przemieszczaniem częściowo wymuszonym.

Zasadą działania regałów przepływowych jest grawitacyjne lub wymuszone przemieszczanie towarów na paletach od części załadunkowej do wyładunkowej dzięki temu, iż są układane na bieżni o odpowiednim pochyleniu, zbudowanej z przenośników wałkowych lub krążkowych. Takie regały dobrze sprawdzają się przy magazynowaniu towarów spożywczych, tyle że właściwa rotacja towaru (metodą FIFO) jest w tym wypadku możliwa jeżeli na każym torze znajduje się jeden rodzaj towaru.

Inną wersją regałów przepływowych są te z przemieszczaniem częściowo wymuszonym (tzw. regały typu push back). Wstawiane towary są w nich równocześnie popychane po bieżniach nośnych wgłąb gniazd, natomiast ich powrót odbywa się w wyniku oddziaływania sił grawitacji. Dlatego też w tym wypadku ostatnia paleta na wejściu staje się pierwszą na wyjściu. Pozwala to jedynie na zachowanie zasady LIFO (ostatnie weszło - pierwsze wyszło). Minusem regałów przepływowych jest wysoki koszt instalacji oraz brak możliwości dostępu do wszystkich składowanych towarów. Dają one natomiast dużą oszczędność miejsca oraz zapewniają całościowe zapełnienie regałów.

Regały przesuwne wykorzystywane są najczęściej przy składowaniu dużych towarów w stosunkowo niewielkich ilościach. Ich budowa polega na umieszczeniu w każdym regale układu jezdnego co umożliwia ruch całego rzędu wzdłuż torów. Przesuwanie towarów może się odbywać ręcznie lub mechanicznie. Tego typu regały posiadają bardzo dużo atutów: stopień wykorzystania powierzchni magazynowej dochodzi do 80%, możliwy jest bezpośredni dostęp do każdej jednostki ładunkowej. Niewątpliwym minusem jest natomiast wysoka cena instalacji.

Regały wsporcze (samonośne) poza tym, że pełnią funkcję składowania towarów, są również konstrukcją nośną dla dachu i/lub ścian magazynu. Tworzą stabilną, zwartą konstrukcję utrzymującą ciężar towarów i elementów konstrukcyjnych magazynu. Taki rodzaj regałów sprawdza się gdy można składować towar na dużych wysokościach. Obsługa regału odbywa się najczęściej za pomocą urządzeń automatycznych takich jak układnice regałowe, przenośniki, windy. Zalety regałów wsporczych to brak konieczności posiadania gotowego budynku, to regały i towary tworzą w tym wypadku cały magazyn, dzięki temu zmniejsza się koszt inwestycji i czasu budowy, przestrzeń magazynowa jest w tym wypadku maksymalnie wykorzystana.

Regały okrężne, windy

Wśród regałów wyspecjalizowanych można wyróżnić m.in. regały obrotowe (karuzelowe, okrężne) i regały wieżowe (windowe).

Należą one do regałów automatycznych, które opierają się na założeniu pełnego wykorzystania dostępnej przestrzeni magazynowej a dodatkowo pozwalają na bezpieczeństwo i komfort obsługi. Regały karuzelowe umożliwiają prosty dostęp do najwyższych półek. Charakteryzują się zwartą budową jedno lub wielokolumnową. Gniazda, poziomy składowania lub całe kolumny wraz z gniazdami są w nich przemieszczane poprzez obrót wokół pionowej osi obrotu urządzenia. Wyróżniamy karuzele przemieszczane ręcznie oraz z wymuszonym układem napędowym.

Przykładem regału karuzelowego jest ROTOMAT, którego półki obracają się dając przemieszczania się półek umieszczonych najwyżej do miejsca dostępnego z ziemi. Jednocześnie, mimo ruchu, zachowują one poziome położenie. Takie regały znajdują zastosowanie najczęściej w magazynach i halach przemysłowych oraz biurowych (archiwa, dokumenty). Najczęściej stosuje się je w magazynach branży metalowej, samochodowej, farmaceutycznej (składowanie elementów drobnych). Za pomocą czytnika i drukarki kodów kreskowych proces pobierania produktów z regałów może zostać zautomatyzowany, umożliwia to również śledzenie stanów magazynowych oraz pełną identyfikację towarów.

Przykładem regału windowego jest Lean-Lift, urządzenie to wykorzystuje, podobnie jak regały karuzelowe, dostępną wysokość magazynu, podobnie jak magazyn wysokiego składowania i systemy wielopiętrowe. Różnica pomiędzy Lean-Lift a regałem karuzelowym polega na tym, że L-L dostosowuje odległości pomiędzy półkami do wysokości przechowywanych towarów, co zapewnia minimalizację pustych przestrzeni pomiędzy towarami. Obniżają się tym samym koszty i oszczędza powierzchnia magazynowa. Windy Lean-Lift są szeroko stosowane w magazynach w działach utrzymania ruchu (części zamienne, narzędzia, matryce), magazynach komponentów oraz wyrobów gotowych, polach odkładczych.

Innym przykładem regału automatycznego jest wertykalny regał karuzelowyskładający się z ruchomych półek poruszających się w górę i w dół i dostarczający żądany towar do okna dostępowego. Zautomatyzowane regały tego typu mogą pracować nie tylko jako regał do składowania towaru ale równocześnie np. jako system do zamówień towarów on-line (w połączeniu z odpowiednim systemem WMS).

Co to znaczy "nowoczesny magazyn"?

Magazyn to miejsce, w którym znajdują zastosowanie najbardziej nowoczesne maszyny, urządzenia i systemy tworzone i produkowane na świecie.

Technologie głosowe

Magazyn obsługiwany przy pomocy technologii głosowych z pewnością można uznać za nowoczesny. Mowa o systemach Pick-2-Voice.

Na świecie technologia głosowa znajduje już szerokie zastosowanie w gospodarce magazynowej. Rozwiązania głosowe najlepiej sprawdzają się w magazynach, w których jest duża rotacja towarów i duży asortyment produktów. Dzięki terminalom głosowym człowiek pracujący w magazynie może otrzymać każdą dostępną w systemie komputerowym informację potrzebną do wykonania swoich zadań. Operator otrzymuje z systemu polecenia głosowe i głosem potwierdza ich wykonywanie, według zaprojektowanego scenariusza.

Systemy głosowe są uzupełnieniem dla innych systemów magazynowych (RFID, WMS, skanerów, drukarek, czytników). Charakteryzują się dużym kosztem wdrożenia, dlatego też w naszym kraju korzysta z nich na razie tylko kilka firm (głównie międzynarodowe sieci sklepów).

Działanie systemów polega na otrzymywaniu przez pracowników magazynowych instrukcji głosowych, pracownicy mogą również zadawać pytania, raportować bez użycia papierowej dokumentacji bez konieczności wracania do punktu kompletacji. Mogą całkowicie skupiać się na wykonywanym zadaniu również dlatego iż nie jest potrzebne używanie urządzenia obsługiwanego klawiaturą i patrzenie na wyświetlacz. Systemy głosowe mają bardzo wysoki wskaźnik dokładności wykonywanych prac (ilość popełnianych przez pracowników błędów jest bardzo mała). Jednym ze źródeł tak wysokiej dokładności jest możliwość walidacji czynności przez operatorów, to jest potwierdzenia i sprawdzenia poszczególnych zadań krok po kroku.

Nowoczesny sprzęt

CHWYTAKI - np. chwytak zaciskowy służący do chwytania opakowań (pudełek, worków, płyt), posiada dwie ruchome głowice, znacznie zwiększa bezpieczeństwo prac.

WÓZKI: m.in. manipulacyjne - służące do obsługiwania (transport, załadunek, wyładunek) różnego rodzaju produktów na dużym obszarze, lub ręczne paletowe napędzane elektrycznie mogące znaleźć zastosowanie w każdego typu magazynie, bez względu na jego wielkość czy asortyment produktów, typu LGV - sterowane laserowo (przykłady - wózki z przeciwwagą lub bramowe, zdolne do przewożenia dwóch lub więcej palet za jednym razem).

URZĄDZENIA MANIPULACYJNE do przenoszenia worków , wiader z chwytakiem przyssawkowym, beczek.

CZYTNIKI I DRUKARKI - np. służące do druku bezpośredniego znaków wysokiej rozdzielczości (np. różnych typów kodów kreskowych); mobilne komputery przenośne o zwiększonej wytrzymałości na upadki, pracujące w skrajnych warunkach (temperatura, wilgotność powietrza), skanujące kody kreskowe i 2D, fotografie, dokumenty itp.

MASZYNY OPAKOWANIOWE - np. automatyczne foliarki, napełniarki działające na bazie pomp, belownice przeznaczone do prasowania twardych tworzyw sztucznych, poziome owijarki spiralne przystosowane do pakowania różnego rodzaju folią lub papierem.

SORTOWNIKI z zastosowaniem specjalnych kamer i lamp pozwalających na wychwycenie nawet najdrobniejszych defektów sortowanych produktów.

URZĄDZENIA TRANSPORTOWE do transportu poziomego i pionowego, np. transporter łańcuchowo-płytkowy o konstrukcji modułowej dającej możliwość dostosowania jego rozmiarów i cech do potrzeb użytkownika.

PALETYZERY - na przykład automatycznie układające na palety produkty znajdujące się w workach, kartonach, beczkach, puszkach, butelkach itp.

Automatyka magazynowa

Automatyka magazynowa to urządzenia pomocne do obsługi magazynu, eliminujące czynnik ludzki w znacznej części oraz zintegrowane z oprogramowaniem WMS. Ich cel to głównie obniżenie kosztów pracy w magazynie oraz podniesienie jakości usług.

Urządzenia te w najprostrzy sposób możemy podzielić na:

Regały automatyczne - przesuwne, przejezdne i rotujące, nie wymagające ingerencji człowieka podczas umożliwienia dostępu do towarów, regały tego typu zwiększają pojemność magazynu.

Systemy transportowe (transport wewnętrzny) - to bezobsługowe dostarczanie towaru za pomoca transporterów rolkowych ze zwrotnicami, wózków samojezdnych jeżdżących po szynach bądź bezpośrednio po podłodze

Urządzenia kompletujące automatycznie przygotowujęce zamówienie do odbioru/wysyłki czyli dystrybutory dokładające towar do pojemników z zamówieniami lub roboty przekładające towar z taśmy z zawartością zsumowanych wszystkich zamówień do poszczególnych pudełek końcowych. Kompletacji służą rónież urządzenia (tzw. stacje kompletacji) typu pick-to-light, czyli pobieranie towaru z półek, nad którymi zapalają się światła czy pick-to-tote, gdzie praca polega na przepakowywaniu towaru między dwoma pudełkami z towarem i zamówieniem stojącymi jedno nad drugim. Stanowiska stacji kompletacji zmniejszają prawdopodobieństwo pomyłek oraz minimalizują nakład pracy ludzkiej w czasie kompletowania zamówienia.

Magazyny automatyczne, czyli różnego rodzaju układnice, AKL czyli Automatischen Kleinteilelage, mini-load, systemy karuzelowe, wózkowe. Ideą tych rozwiązań jest składowanie i wyciąganie towarów z regałów bez udziału ludzi i dowożenie tego towaru do stacji przeładunkowych bądź kompletacyjnych.

Sortery - czyli urządzenia używane w tak zwanej kompletacji dwustopniowej. Polega ona na tym, że z magazynu wyciągany jest towar stanowiący sumę wielu zamówień (celem jest zminimalizowanie kosztów wyciągnięcia tego towaru), a następnie te sumaryczne porcje są rozsortowywane na poszczególne zamówienia. Do tej klasy urządzeń zalicza się sortery zrzutowe (bombay sorter) i kołowe (ringsorter). Specjalne zastosowanie ma sorter krzesełkowy (tilting chair), stosowany jako sorter paczek przez kurierów w magazynie typu cross-dock.

Bufory wyjściowe - to urządzenia umożliwiające łączenie w jedną większą wysyłkę fragmenty zamówień przez kompletowanie towaru w dłuższym okresie czasu. Cechą takich urządzeń jest to, że szybkość napełniania takiego urządzenia jest stosunkowo niska, natomiast szybkość wypychania z niego paczek musi być bardzo wysoka (kompletujemy towar kilka godzin, by wysłać go w ciągu godziny lub jeszcze szybciej). Urządzenia te są też przydatne przy stosowaniu wysyłek kierunkowych bądź używania własnej floty pojazdów.

Wyszukiwarka

Podobne podstrony:

Przedsiębiorczość bez tajemnic test 2 odp Role społeczne i organizacyjne, podręczniki szkoła średnia

Przedsiębiorczość bez tajemnic test 4 Komunikacja interpersonalna

LISTA PŁAC BEZ TAJEMNI1, księgowość rachunkowość

Peterson B Czas naświetlania bez tajemnic

bez tajemnic

rozwiazanie bez wypowiedzenia, ABC rencisty i emeryta, ZUS

Peterson B Kreatywna Fotografia bez Tajemnic

Przedsiębiorczość bez tajemnic test 3 Autoprezentacja

Przedsiębiorczość bez tajemnic Zasady rozwoju osobowości foliogram

Stężenia bez tajemnic

Kreatywna Fotografia bez Tajemnic

Laboratorium Monitoringu Budżetu 'Budżet gminy bez tajemnic'

Miasto bez tajemnic F24 udp, Konspekty zajęć

Przedsiębiorczość bez tajemnic test 4 odp Komunikacja interpersonalna, podręczniki szkoła średnia li

więcej podobnych podstron