Wykład 1 Pojęcie i istota logistyki.

W XVII w. Louis Couturant i Joseph Laland logistyką nazwali dział matematyki zajmujący się logiką formalną oraz teoriami badającymi własności systemów dedukcyjnych. Nazwę tą zaczerpnęli z greckiego logisticós, czyli „odnoszący się do myślenia”. Dział matematyki nazywany logistyką to inaczej logika matematyczna.

Natomiast A. H. Jomini logistyką nazwał w swoim dziele Zarys sztuki wojennej z 1837r. „wiedzę, umiejętności oraz wszelkie przedsięwzięcia służące zapewnieniu i utrzymaniu gotowości sił zbrojnych, stanowiące w całości dział sztuki wojennej”. Nazwę tą zaczerpnął od francuskiego logis oznaczającego kwaterę dla wojska.

Logistyka w znaczeniu sztuki wojennej to dziedzina wiedzy i praktyki wojskowej dotycząca:

Zaopatrywania wojsk w amunicję, sprzęt i żywność.

Organizacja remontu sprzętu bojowego i kwaterunkowego.

Zapewnienia pomocy medycznej.

Zakwaterowania wojsk i zapewnienia im właściwych warunków socjalnych.

Wobec powyższego, logistyka obejmuje cztery zasadnicze działy:

Zaopatrzenie.

Serwis techniczny.

Pomoc medyczna.

Zakwaterowanie.

Definicja logistyki

W ekonomi logistyka oznacza „wszelkie czynności związane z zaopatrywaniem firmy w niezbędne do produkcji materiały i energię oraz składowanie i rozwożenie jej produktów”.

Przez logistykę rozumie się z reguły pojęcie oznaczające zarządzanie działaniami przemieszczania i składowania, które mają ułatwić przepływ produktów z miejsc pochodzenia do miejsc finalnej produkcji, jak również przepływ związanej z nimi informacji w celu zaoferowania klientowi odpowiedniego poziomu obsługi po rozsądnych kosztach.

Logistyka to dziedzina ekonomiki przedsiębiorstw, handlu itp. zajmująca się taką koordynacją produkcji - zbytu lub kupna - sprzedaży, aby zminimalizować koszty wynikające z czynnika czasu.

Uogólniając różne definicje pojęcia logistyka możemy wyróżnić przynajmniej trzy podstawowe koncepcje logistyki:

1.Logistyka to procesy fizycznego przepływu dóbr materialnych - surowców, materiałów, półfabrykatów, wyrobów gotowych - w przedsiębiorstwie, a także między przedsiębiorstwami, oraz przepływy strumieni informacyjnych, odzwierciedlające procesy rzeczowe i wykorzystywane w sterowaniu tymi procesami.

2.Logistyka to pewna koncepcja, filozofia zarządzania realnymi procesami przepływu dóbr, oparta na zintegrowanym, systemowym ujmowaniu tych procesów.

3.Logistyka to dziedzina wiedzy ekonomicznej, badająca prawidłowości i zjawiska przepływu dóbr i informacji w gospodarce, a także w poszczególnych jej ogniwach.

Najbardziej ogólna definicja logistyki

Logistyka to nauka o koordynacji aktywnych i pasywnych elementów przedsiębiorstwa przy zapewnieniu jak najniższych kosztów czynnika czasu celem poprawy elastyczności i zdolności adaptacyjnych przedsiębiorstwa do zmieniającej się sytuacji rynkowej.

Umiejętności logistyka

Zarządzanie gospodarką zapasami i gospodarką magazynową. A w tym: planowanie i przygotowanie zaopatrzenia materiałowego w przedsiębiorstwie, sterowanie wykorzystaniem zapasów magazynowych oraz wyznaczanie zapasu cyklicznego i bezpieczeństwa

Dobór opakowań i przygotowanie towaru do dystrybucji.

Zarządzanie łańcuchem dostaw.

Prowadzenie rozliczeń z klientami.

Organizowanie i realizowanie usług recyclingowych.

Wyodrębnianie i monitorowanie kosztów logistyki.

Sporządzanie analiz procesów logistycznych.

Organizowanie przewozów osób w komunikacji publicznej oraz opracowywanie rozkładów jazdy.

Dobór środków transportu w zakresie realizowanych zadań.

Procesy logistyczne w przedsiębiorstwie lata 90.

Logistyka jako wiedza i praktyka zarządzania przepływami materiałów i dóbr wykracza poza przedsiębiorstwo dostrzegając poważne ograniczenia dalszego

doskonalenia tych procesów w otoczeniu zewnętrznym, na które składają się:

* otoczenie społeczne;

* otoczenie innych przedsiębiorstw.

W zarządzanie procesami przepływu dóbr włączeni zostają dostawcy, hurtownicy detaliści tworząc łańcuchy dostaw.

Na procesach przepływu dóbr znaczny wpływ ma infrastruktura komunikacyjna danej społeczności i możliwości transportowe jakie ona stwarza oraz możliwości swobodnego przepływu informacji i pieniędzy.

Logistyka zatacza coraz szersze kręgi, mówi się o:

* mikrologistyce (logistyka przedsiębiorstw)

* mezologistyce (logistyka regionu)

* makrologistyka (logistyka państwa)

* Eurologistyka (logistyka europejska)

* logistyka globalna (logistyka światowa)

Podział logistyki

Aktualnie w obszarze logistyki możemy wyróżnić trzy zasadnicze nurty:

* Logistyka przedsiębiorstwa.

* Logistyka organizacji typu not for profit

* Logistyka łańcuchów dostaw.

Logistyka przedsiębiorstwa to tradycyjna logistyka zajmująca się doskonaleniem procesów przepływu materiałów i dóbr w przedsiębiorstwie oraz związanych z nim przepływów informacji i pieniędzy.

Główny nacisk kładzie się w niej na maksymalizację efektów działania mierzonych w kategoriach budowy przewagi konkurencyjnej i maksymalizacji zysku.

Logistyka organizacji not for profit. Tak zwana logistyka miejska.

Tworząca i wdrażająca rozwiązania nakierowane na maksymalizację efektów działania przy ograniczonych zasobach i optymalne wykorzystanie dostępnych, ograniczonych zasobów.

Dotyczy organizacji, których głównym zadaniem jest zaspokajanie potrzeb społeczności lokalnych przy ograniczonych zasobach tychże społeczności.

Ten nurt logistyki zajmuje się takimi problemami, jak:

Projektowanie i budowa infrastruktury komunikacyjnej na terenie miast i wielkich aglomeracji miejskich;

Organizacja zasilania miast w wodę, energię elektryczną, gaz.

Organizacja wywozu śmieci i utylizacji wszelkich odpadów.

Projektowanie i budowa infrastruktury informacyjnej i teleinformacyjnej.

Racjonalne zagospodarowanie ograniczonych przestrzeni miejskich.

Logistyka łańcucha dostaw

Zajmuje się organizacją i kierowaniem współdziałaniem wielu przedsiębiorstw uczestniczących w procesie przepływu określonych dóbr - od wydobycia surowców poprzez proces ich przetwarzania, aż do odbiorcy finalnych wyrobów.

W celu obniżenia kosztów wyrobu, poprawy jego jakości, skrócenia czasu przepływu dóbr oraz zapewnienia stabilności finansowej przedsiębiorstw tworzących takie łańcuchy.

Podział funkcjonalny logistyki

Logistyka zaopatrzenia - odnosi się do dostawców, których głównym celem jest dostarczenie towarów w odpowiednim czasie, ilości i jakości zgodnie z zapotrzebowaniem odbiorcy.

Logistyka produkcji łączy ze sobą logistykę zaopatrzenia z logistyką dystrybucji i obejmuje wszystkie czynności związane z zaopatrzeniem w surowce, materiały i półprodukty oraz ich przejście przez wszystkie etapy produkcji, aż do magazynu.

Logistyka dystrybucji - jest to przepływ produktów od wytwórcy do finalnego nabywcy.

Wykład3 Procesy logistyczne a planowanie w przedsiębiorstwie.

Zarządzanie procesami logistycznymi

Aby zarządzać procesami logistycznymi (strumieniami przepływu towarów), należy znać odpowiedzi na następujące pytania:

* Co mamy dostarczyć?

* W jaki sposób to dostarczyć?

* W jakiej ilości?

* Skąd pobrać dostarczany towar?

* Dokąd dostarczyć towar?

* W jakim terminie?

Zatem ogólny algorytm zarządzania procesem przepływu towarów możemy sprowadzić do następujących etapów:

* Zbieranie informacji o potrzebach odbiorców i ich analiza.

* Przygotowywanie towarów do przemieszczenia (załadunek)

* Przemieszczenie.

* Rozładunek i rozlokowanie w magazynie;

* Przechowywanie.

Wnioski

Podstawową misją przedsiębiorstwa jest długotrwałe utrzymywanie zysków na odpowiednim poziomie. Jest ono w znacznej mierze efektem zadowolenia określonej grupy klientów.

Natomiast zadowolenie klientów zależy od:

jakości oferowanych wyrobów,

czasu oczekiwania na realizację zamówienia,

atrakcyjności ceny wyrobów.

Na jakość oferowanych wyrobów składa się:

Wysoki reżim technologiczny (proces wytwarzania).

Wysoka jakość surowców i materiałów (proces zaopatrzenia).

Czas oczekiwania na realizację zamówień zależy przede wszystkim od elastyczności i sprawności procesów logistycznych (zaopatrzenia i dystrybucji).

![]()

![]()

![]()

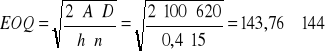

Na cenę wyrobu wpływ mają koszty materiałowe, koszty robocizny oraz utrzymania majątku przedsiębiorstwa

![]()

![]()

KZ - koszty zaopatrzenia

KW - koszty wytworzenia

KD - koszty dystrybucji

Uwaga: W kosztach zaopatrzenia i dystrybucji należy uwzględnić nie tylko koszty związane z przemieszczaniem materiałów i wyrobów gotowych, ale również koszty ich przechowywania.

Sprawność procesów logistycznych (planowanie i realizacja):

decyduje o elastyczności realizacji zamówie;

ma ogromny wpływ na cenę oferowanych wyrobów;

wpływa również na jakość oferowanych wyrobów.

Dążąc do utrzymania zysków na zadowalającym poziomie w dłuższym okresie czasu (zadowolenia określonej grupy klientów), należy zwrócić baczną uwagę nie tylko na sprawność i elastyczność procesu wytwarzania, ale również na sprawność i elastyczność procesów logistycznych.

Niemniej ważnym problemem jest prawidłowe przeprowadzenie prognoz przyszłego popytu, które pozwalają na:

utrzymywanie odpowiedniej ilości wyrobów gotowych;

harmonijne planowanie wytwarzania określonych dóbr;

harmonijne planowanie i realizację zaopatrzenia przedsiębiorstwa.

Zatem wszystkie aspekty działania przedsiębiorstwa - wytwarzanie, logistyka i marketing - są niezmiernie ważne dla prawidłowego rozwoju przedsiębiorstwa.

Ważnym jest, aby wszystkie te sfery rozwijać w sposób harmonijny - zrównoważony.

Planowanie w przedsiębiorstwie

Planowanie strategiczne.

Planowanie taktyczne.

Planowanie operacyjne (operatywne).

Plan potrzeb materiałowych

Jeżeli pomnożymy macierz opisującą strukturę produkcji (SP) przez macierz opisującą harmonogram produkcji (HP) to otrzymamy plan potrzeb materiałowych

![]()

![]()

Koszty

Do prowadzenia kalkulacji i optymalizowania procesów logistycznych niezbędnym jest oszacowanie pewnych wielkości, które stanowić będą kryterium prowadzonych optymalizacji. Najczęściej tymi wielkościami są koszty.

Jak stwierdziliśmy, koszty procesów logistycznych generowane są przez:

komórki administracyjne zajmujące się planowaniem działań logistycznych oraz administrowaniem gospodarką magazynową i transportem;

magazyny;

transport.

W kalkulacjach najczęściej dzieli się je na koszty dostarczenia oraz koszty przechowywania.

Koszty dostarczenia generowane są przez:

Komórki administracyjne zajmujące się planowaniem dostaw i realizacją przedsięwzięć administracyjnych z tym związanych;

Transport

Koszty przechowywania generowane są przez:

Komórki administracyjne zajmujące się administrowaniem gospodarką magazynową;

Magazyny.

![]()

W metodach optymalizacji dostaw najczęściej przyjmuje się, iż koszty dostarczenia są niezależne od wielkości dostawy, a ponadto w większości przypadków koszt dostarczenia nie zależy od rodzaju dostarczanego materiału. Zatem koszt pojedynczej dostawy możemy oszacować, jako:

KŚR(T+A) - Średni miesięczny koszt utrzymania transportu i administracji planującej dostawy.

ID - Średnia ilość realizowanych w ciągu miesiąca dostaw (bez względu na ich wielkość).

Nieco bardziej skomplikowana jest sprawa z kosztami utrzymania, ponieważ w bardzo krótkim okresie czasu, zmiana ilości przechowywanych towarów nie wpływa na wielkość kosztów przechowywania. Ale optymalizowanie wielkości przechowywanych zapasów może przyczynić się do redukcji kosztów przechowywania w przyszłości.

Natomiast na pewno ilość przechowywanych materiałów wpływa na wielkość zamrożonego w nich kapitału, co nie pozostaje bez znaczenia dla płynność finansowej przedsiębiorstwa.

Procedura kalkulacji jednostkowych kosztów przechowywania explicite, może być przeprowadzona w sposób następujący.

Określamy średnią, miesięczną wielkość zapasu poszczególnych materiałów (Zi);

Szacujemy dla każdego z nich, wielkość niezbędnej powierzchni magazynowej (PMi);

Szacujemy wielkość niezbędnej powierzchni magazynowej dla wszystkich materiałów (PM=Σ PMi);

Obliczamy wskaźnik wykorzystania powierzchni magazynowanej przez poszczególne materiały (Wi= PMi/PM)

Szacujemy miesięczne koszty utrzymania magazynów i administracji obsługującej gospodarkę magazynową (K).

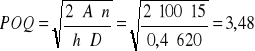

Jednostkowe koszty magazynowania danego materiału możemy wyznaczyć ze wzoru:

![]()

![]()

Koszty przechowywania implicite (zamrożenia kapitału), można wyznaczyć z następującej zależności.

Gdzie: p - wartość dziennej stopy procentowej

Zi - średni stan zapasów w miesiącu;

![]()

l - ilość dni w miesiącu

Zatem jednostkowy koszt zamrożenia kapitału, wynosi:

Analiza ABC

Analiza ABC oparta jest na zasadzie Pareto, która zakłada, że w dużych zbiorach obiektów mała część zbioru (około 20%) wywołuje przeważającą część skutków (około 80 %)

Jeżeli weźmiemy pod uwagę koszty związane z przechowywaniem materiałów, np.: koszty zamrożenia kapitału, to około 80% kosztów spowodowanych jest jedynie przez około 20% materiałów. Zaś na przechowywanie pozostałych 80% materiałów ponosimy zaledwie 20% kosztów związanych z przechowywaniem wszystkich materiałów.

Dokonując zatem analizy ABC, której efektem jest podział materiałów na kategorie A, B, C. Następnie przestrzegając zasad podanych w algorytmie planowania dla 20% najbardziej kosztownych materiałów, będziemy mogli sterować prawie 80% kosztów przechowywania.

Ograniczenie sterowania jedynie do 20% wszystkich materiałów znacznie upraszcza podane procedury i czyni cały zabieg planowania zapotrzebowania sensownym i opłacalnym

Etapy analizy ABC

Ustalenie liczby materiałów poddanych analizie.

Przypisanie poszczególnym materiałom kosztów (przechowywania, zamrożenia kapitału).

Uporządkowanie zbioru według malejącej wartości kosztów.

Określenie udziału poszczególnych materiałów w łącznej ich liczbie.

Obliczenie skumulowanego procentowego udziału poszczególnych materiałów w łącznej ich liczbie .

Obliczenie skumulowanej wartości kosztów.

Wykreślenie krzywej ABC.

Podział zbioru na trzy podzbiory ABC.

Wykład 4 Infrastruktura logistyczna.

Infrastruktura

infra-(łc. infra `na dole, pod, poniżej') pierwszy człon złożenia wyrazowego oznaczający bycie pod, na niższym (bardziej podstawowym) poziomie, poniżej tego, co wyraża człon drugi, np.: infrastruktura.

Infrastruktura logistyczna-Zespół urządzeń niezbędnych do realizacji procesów logistycznych.

Infrastruktura wyznacza strukturę samych procesów logistycznych i jednocześnie określa możliwy poziom ich realizacji

Podstawowe zadania logistyki

przemieszczanie produktów;

składowanie produktów;

ochronę produktów w trakcie składowania i przemieszczania;

przetwarzanie informacji niezbędnych do sterowania procesami logistycznymi.

Adekwatnie do realizowanych zadań możemy wyróżnić cztery elementy infrastruktury logistycznej:

środki transportu i manipulacji, służące przemieszczaniu produktów pomiędzy przedsiębiorstwami, a także wewnątrz tych podmiotów;

budynki i budowle magazynowe wraz z wyposażeniem, umożliwiające składowanie i ochronę zapasów;

opakowania stanowiące ochronę produktów podczas transportu, manipulacji i składowania;

środki przetwarzania informacji (urządzenia i ich systemy oraz programy użytkowe).

Infrastruktura transportowa

Wyróżniamy pięć podstawowych gałęzi transportu:

kolejowy;

samochodowy;

rurociągowy;

żegluga śródlądowa i morska;

lotniczy.

Adekwatnie do każdego z nich mamy odpowiednie środki transportu.

Infrastruktura magazynowania i manipulacji

budowle magazynowe;

techniczne środki manipulacji i transportu wewnętrznego;

urządzenia magazynowe, urządzenia do składowania, pomiarowo-kontrolne, przeciwpożarowe i inne;

inne środki techniczne,

środki techniki informatycznej, wykorzystywane do sterowania operacjami magazynowymi.

Opakowania

Elementem, który łączy transport z magazynowaniem i składowaniem jest opakowanie.

Oprócz funkcji użytkowych i marketingowych opakowanie spełnia następujące funkcje logistyczne:

ochronne,

magazynowe,

transportowe,

manipulacyjne,

informacyjne,

utylizacyjne

Funkcja ochronna

Jedną z podstawowych funkcji opakowania jest ochrona produktów przed zniszczeniem w czasie transportu, manipulacji i składowania. Straty spowodowane zniszczeniem produktu w czasie transportu lub składowania możemy oszacować wychodząc z różnicy zysku przewidywanego i uzyskanego

![]()

Zysk przewidywany

![]()

Zysk uzyskany

![]()

Zatem różnica zysku wynosi

Gdzie: Q - ilość wytworzonych towarów

Q1 - ilość towarów sprzedanych (nieuszkodzonych)

C - cena sprzedaży

Funkcje magazynowe, transportowe oraz manipulacyjne opakowania wiążą się z jego podatnością na procesy mechanizacji i automatyzacji. Opakowania powinny być dostosowane do obowiązującego, znormalizowanego systemu wymiarowego, ułatwiać składowanie, formowanie jednostek ładunkowych itp.

Opakowanie jest także nośnikiem informacji, które mają nie tylko charakter marketingowy. Są także wykorzystywane w procesach manipulacyjnych i magazynowych, np. masa jednostkowa, liczba produktów zawartych w opakowaniu, kod kreskowy, indeks jako klasyfikator wewnętrzny itp. Informacje te ułatwiają, a często wręcz warunkują, sprawne magazynowanie, manipulację oraz sterowanie przepływem.

Funkcje utylizacyjne opakowań także mają swój związek z procesami logistycznymi, bowiem recykling i utylizacja opakowań to także składnik logistyki.

Powiązania między elementami infrastruktury logistycznej

Warunkiem sprawności procesów fizycznego przepływu produktów jest wzajemne dostosowanie i „koordynacja modularna” dużej liczby parametrów technicznych w całym łańcuchu transportowo-magazynowym. Podstawowymi ogniwami tego łańcucha są:

jednostki ładunkowe i związane z nimi opakowania;

budowle magazynowe oraz budynki produkcyjne;

fronty załadunkowo-wyładunkowe;

urządzenia do składowania produktów;

środki transportu zewnętrznego i wewnętrznego;

środki manipulacji ładunkami.

Dobierając elementy infrastruktury logistycznej należy mieć na względzie:

Koordynację modularną ułatwiającą załadunek, wyładunek, składowanie i manipulację wewnątrz magazynową towarów.

Nakłady kapitałowe.

Koszty eksploatacji.

Niezawodność urządzeń.

Efektywność (możliwość pełnego wykorzystania poszczególnych elementów infrastruktury).

Infrastruktura informacyjna

Sprawność kierowania zależy od jakości i ilości posiadanych informacji.

Stwierdzenie to nabiera szczególnego znaczenia w przypadku procesów logistycznych, w których niejednokrotnie sterowanie odbywa się na odległość, bez możliwości bezpośredniego wglądu w przebieg samych procesów.

Dlatego też ogromną rolę w zarządzaniu tymi procesami odgrywa infrastruktura informacyjna, której głównymi zadaniami są:

Sprawne i wiarygodne przesyłanie informacji do dowolnego miejsca.

Łatwe i przejrzyste prowadzenie ewidencji, ułatwiającej kontrolę i optymalizację procesów przepływu towarów.

Łatwe wystawianie dokumentów związanych z przekazywaniem towarów - wszelkiego rodzaju faktury, rachunki.

Zadania te realizowane są przy wykorzystaniu różnego typu urządzeń, nie tylko komputerów i systemów komputerowych. Dlatego właściwe zorganizowanie struktur organizacyjnych służb logistycznych oraz dobór urządzeń tworzących infrastrukturę informacyjną ma zasadniczy wpływ na sprawność kierowania procesami logistycznymi.

Ze względu na realizowane funkcje, stosowane obecnie w sferze logistyki systemy informatyczne możemy podzielić na:

ewidencyjno-rozrachunkowe;

informacyjno-decyzyjne;

sterowania procesami, np. magazynowymi;

zintegrowane, obejmujące wszystkie funkcje niezbędne w sferze logistyki.

Systemy MRP

Przedstawiony algorytm planowania operatywnego stał się podstawą opracowania na początku lat 60. pod auspicjami Amerykańskiego Stowarzyszenia Zarządzania Produkcją i Zapasami APICS (American Production and Inwertory Control Socjety) zintegrowanego systemu MRP I - planowania potrzeb materiałowych (Material Requirements Planning). Jego podstawowym zadaniem jest dekompozycja planu produkcji wyrobów w plan potrzeb elementów składowych, z dokładnym podaniem dla każdego składnika ilościowo - czasowych parametrów przepływu.

W 2. etapie dokonano rozszerzenia MRP o planowanie zapotrzebowania na pozostałe zasoby, niezbędne do wykonania planowanych zadań. Takie jak: maszyny, urządzenia, pracownicy, narzędzia, środki transportu, powierzchnia produkcyjna - często wyrażone w jednej zagregowanej wielkości jaką jest zdolność produkcyjna. Ponadto uwzględniono również zdolność finansową.

Systemy te nazwano MRP II - planowanie zdolności produkcyjnych (Manufacturing Resources Planning).

Aktualnie dostępne są już systemy MRP III nazywane ERP (Enterprise Resource Planning) stanowiące rozszerzenie możliwości systemów MRP II o odpowiednio rozbudowane procedury wspomagające procesy decyzyjne SWD oraz procedury z bazą wiedzy SBW, realizujące ideę sztucznej inteligencji.

Kod kreskowy

To graficzna reprezentacja informacji poprzez kombinację ciemnych i jasnych elementów, ustaloną według przyjętych reguł budowy danego kodu. Kod kreskowy przeznaczony jest dla czytników elektronicznych. Ma na celu umożliwienie automatycznego wczytywania informacji.

Najbardziej rozpowszechnioną formą kodu kreskowego jest kod EAN (European Article Numbering - Europejski Kod Towarowy), który został zatwierdzony do powszechnego stosowania w obrocie detalicznym w roku 1976. Amerykańskim odpowiednikiem jest kod UPC.

Kod EAN występuje w dwóch odmianach:

* EAN-13 (zawiera 12 cyfr danych i jedną cyfrę kontrolną)

* EAN-8 (7 cyfr danych i 1 cyfra kontrolna).

Występuje ponad 20 rodzajów kodów opartych o tą samą zasadę. Kody te można podzielić na numeryczne, alfanumeryczne, dwuwymiarowe.

Ustalono, że pierwsze 3 cyfry oznaczają kod kraju (np. 590 - Polska), z wyjątkiem oznaczeń rozpoczynających się od cyfry 2 - takimi kodami oznaczane są produkty o zmiennej masie i rozmiarach, zazwyczaj konfekcjonowane w sklepach.

EAN 13 jest używany również w połączeniu z ISSN (International Standard Serial Number), dla publikacji prasowych czy magazynów. 3 cyfrowy kod kraju został zastąpiony numerem 977, często poza kodem występuje wtedy również dwucyfrowy numer wydania.

Kod kreskowy - historia

1932 rok - Wallace Flint pisze na Uniwersytecie Harwardzkim pracę magisterską na temat automatycznych punktów kasowych w supermarketach

1938 rok - Joe Woodland i Berny Silver rozpoczęli badania nad technicznym aspektem odczytu i kontroli cen artykułów żywnościowych w handlu

1959 rok - Girard Feissel zgłosił w amerykańskim urzędzie patentowym wniosek o sposób kodowania cyfr od 0 do 9

1973 rok - oficjalne zatwierdzenie kodu kreskowego UPC (Universal Product Code)

26 czerwca 1974 - pierwszy, oznaczony kodem kreskowym, towar przechodzi przez kasę w domu towarowym Marsh w Troy, w stanie Ohio. Towarem tym była guma do żucia "Wrigley's".

1976 rok - powstaje Europejski System Kodowania Towarów EAN (European Article Numbering)

1981 rok - przekształcenie systemu europejskiego w międzynarodowy - powstaje IANA

1990 rok - przyjecie Polski do systemu EAN i powołanie organizacji narodowej CKK - Centrum Kodów Kreskowych w Instytucie Logistyki i Magazynowania w Poznaniu.

1998 rok - organizacje EAN i UPC podjęły decyzję o kompleksowym scaleniu systemu UPC z systemem EAN, dzięki czemu obecnie funkcjonuje jeden globalny system EAN.UPC.

2005 rok - Globalne Forum GS1, podczas którego oficjalnie dokonano zmiany nazwy z EAN International na GS1

RFID

Radio frequency identification (RFID) - system kontroli przepływu towarów w oparciu o zdalny (fale radiowe) odczyt i zapis danych z wykorzystaniem specjalnych układów elektronicznych przytwierdzonych do nadzorowanych przedmiotów.

W podstawowej konfiguracji system składa się z:

czytnika zawierającego nadajnik wielkiej częstotliwości i dekoder;

anteny;

transponderów zwanych znacznikami lub tagami, które mogą być aktywne - wyposażone we własne źródło zasilania - lub pasywne (te mogą mieć rozmiary od 0.4 mm × 0.4 mm, co czyni je praktycznie niewidocznymi); znaczniki mogą mieć różnorodną postać - nalepki, żetonu, nita itp.

Działanie systemu jest następujące - czytnik za pomocą nadajnika wytwarza zmienne pole elektromagnetyczne wokół anteny i dekoduje odpowiedzi znaczników. Znacznki pasywne zasilane są za pomocą tego pola - po zgromadzeniu przez kondensator zawarty w strukturze znacznika wystarczającej ilości energii wysyłana jest odpowiedź.

Ze względu na techniczną realizację RFID (rodzaj kodowania, wielkość pamięci znacznika, szybkość transmisji, rozróżnialność wielu znaczników w zasięgu czytnika itp.) występuje wiele różnych standardów:

* Tiris — jeden z pierwszych systemów, oparty o transmisję FM; zastosowanie: handel itp.

* Unique — najprostszy i najpowszechniej stosowany obecnie system RFID; znaczniki pasywne, zapisywane unikalnym kodem podczas produkcji; 125 kHz (zasięg do 0,5 m), 2 kb/s; zastosowanie: kontrola dostępu, rejestracja czasu pracy itp.

* Q5 — system wykorzystujący programowalne znaczniki, reagujące np. na określone hasło.

* Hitag — standard do zastosowań przemysłowych, umożliwia zapis i odczyt wiadomości w znacznikach; znaczniki pasywne, 125 kHz, 4 kb/s, algorytm antykolizyjny, możliwość kodowania danych; zastosowanie: systemy pobierania opłat (np. wyciągi narciarskie), systemy oznaczania produktów, znakowanie zwierząt.

* Mifare — standard zawierający możliwość stosowania zarówno prostych znaczników pamięciowych, jak i bardzo skomplikowanych - zawierających procesory obsługujące szyfrowanie; 13,56 MHz, 106 kb/s; zastosowanie: karty bankowe (smart-cards); karty identyfikacyjne; bilety; standard opracowany przez firmę Philips.

* Icode — standard chrakteryzujący się bardzo płaskimi znacznikami; znaczniki umożliwiają zapis i odczyt (512 b pojemności); 13,56 MHz(zasięg do kilku metrów), możliwość obsługi do 30 znaczników na sekundę; zastosowanie: sprzedaż detaliczna, biblioteki, kontrola przepływu przesyłek, ewidencja wyposażenia

Wykład 5 Zaopatrzenie i zarządzanie zapasami.

Zarządzanie zapasami

Problemy zarządzania zapasami materiałowymi obejmują takie zagadnienia jak:

* określanie poziomu zapasów materiałowych, zapewniających ciągłość procesu produkcyjnego i wykonanie planu produkcji w zakresie ilościowym, jakościowym i asortymentowym;

* politykę dostaw kształtującą strukturę ilościowo - jakościową zapasów, a poprzez ceny materiałów nabywanych z dostępnych źródeł, wpływają na kształtowanie się wyników finansowych przedsiębiorstwa.

* minimalizowanie kosztów obsługi zapasów, na które wpływają poziom zapasów i szybkość ich rotacji.

Podstawowe czynniki kształtujące wielkość zapasów:

* własności dóbr tworzących zapasy.

* kształtowanie się popytu na poszczególne dobra.

* warunki dostaw.

Modele realizacji dostaw

Na wybór modelu zaopatrzenia wpływają czynniki zewnętrzne i wewnętrzne.

Do czynników zewnętrznych zaliczymy czynniki charakteryzujące rynek zaopatrzeniowy, takie jak: dostępność danego materiału na rynku i możliwości realizacji zamówienia przez dostawców. Do czynników wewnętrznych zaliczymy: potrzeby produkcyjne oraz możliwości transportowe i finansowe. Zatem wybór odpowiedniego modelu związany jest z możliwościami naszych dostawców, możliwościami transportowymi oraz potrzebami procesów wytwórczych. Głównym jednak motywem wyboru właściwego modelu jest minimalizacja kosztów związanych zarówno z dostarczeniem danego środka do zakładu jak również z przechowywaniem tego środka.

Model stałej wielkości dostawy i stałego cyklu dostaw

może być stosowany w przypadku w miarę równomiernego zużycia danego materiału w poszczególnych okresach rozliczeniowych.

jest łatwy w planowaniu.

pozwala zoptymalizować organizację transportu.

przy nierównomiernym zużyciu danego materiału prowadzi do wysokiego poziomu zapasów średnich, a tym samym wysokich kosztów utrzymania zapasów.

przy zastosowaniu tego modelu do wielu materiałów pozwala na optymalizację pracy magazynów.

zapewnia dostawcom równomierną sprzedaż tworzonych dóbr, a tym samy stabilizuje realizowane przez nich procesy wytwórcze.

pozwala w pewnym zakresie na optymalizację kosztów magazynowania, poprzez częściowe dopasowanie zaopatrzenia do potrzeb produkcyjnych.

zapewnia możliwość optymalizacji wykorzystania środków transportu - wielkość dostawy możemy dobrać do wielkość środka transportu co zapewni pełne jego wykorzystanie.

jest dość skomplikowany w planowaniu.

wymusza większą elastyczność pracy magazynów.

przy zastosowaniu tego modelu do wielu materiałów może powodować przeciążenie magazynów w jednych okresach czasu i niedociążenie w innych.

nie jest wygodny dla dostawców, co może powodować wydłużenie cyklu realizacji zamówienia (czas od złożenia zamówienia do jego realizacji).

Optymalizacja zaopatrzenia przedsiębiorstwa Obejmuje:

Wielkość zapasów (zapas średni→ minimum);

Transport (wykorzystanie tonażu posiadanych środków transportu);

Praca magazynów (właściwe wykorzystanie pracy ludzi i urządzeń).

Zapasy cykliczne

Zapas minimalny to zapas gwarantujący nam ciągłość produkcji (sprzedaży)

przez okres realizacji zamówienia

Zapas gwarancyjny to taka ilość materiału, która zapewnia ciągłość produkcji w

przypadku opóźnień w dostawach lub szybszego niż przewidywane tempa jego zużycia.

Trudno jest go określić w sposób empiryczny, zazwyczaj przyjmuje się, że zapas ten powinien zapewnić nam czas niezbędny na realizację zamówień interwencyjnych u innych dostawców.

Wobec powyższego, możemy stwierdzić, iż układanie harmonogramu zamówień polega przeważnie na określeniu stanu zapasów, przy którym powinniśmy złożyć zamówienie, aby zapewnić ciągłość produkcji lub sprzedaży.

Wielkość tych zapasów stanowi sumę zapasu minimalnego (wynikającego z czasu realizacji zamówienia) i zapasu gwarancyjnego (bezpieczeństwa) (gwarantującego ciągłość produkcji lub sprzedaży w przypadku nieterminowości dostaw lub nadmiernego zużycia danego materiału) Posiadając dane dotyczących czasu realizacji kolejnych zamówień możemy

sporządzić wykres częstotliwości występowania poszczególnych czasów,

który pozwoli nam wstępnie ustalić, czy czas realizacji zamówienia można opisać

rozkładem normalnym. Rozkład częstotliwości powinien przypominać funkcję Gaussa.

Jeżeli dzienne zużycie danego materiału podlega niewielkim zmianom zaleznym od dużej liczby czynników, natomiast czas realizacji dostaw jest stały w długim okresie czasu to zapas, przy którym powinniśmy złożyć zamówienie, by zapewnić ciągłość produkcji (sprzedaży) z prawdopodobieństwem p

Wykład 6 Zaopatrzenie i zarządzanie zapasami

Problemy zarządzania zapasami materiałowymi obejmują takie zagadnienia jak:

* określanie poziomu zapasów materiałowych, zapewniających ciągłość procesu produkcyjnego i wykonanie planu produkcji w zakresie ilościowym, jakościowym i asortymentowym;

* politykę dostaw kształtującą strukturę ilościowo - jakościową zapasów, a poprzez ceny materiałów nabywanych z dostępnych źródeł, wpływają na kształtowanie się wyników finansowych przedsiębiorstwa.

* minimalizowanie kosztów obsługi zapasów, na które wpływają poziom zapasów i szybkość ich rotacji.

Podstawowe czynniki kształtujące wielkość zapasów:

* własności dóbr tworzących zapasy.

* kształtowanie się popytu na poszczególne dobra.

* warunki dostaw.

Plan potrzeb materiałowych

![]()

Otrzymujemy poprzez pomnożenie macierzy opisującej strukturę produkcji (SP) przez macierz opisującą harmonogram produkcji (HP).

![]()

aij - ilość i - tego materiału niezbędnego do wytworzenia j - tego wyrobu

bjk - planowana ilość produkcji j - tego wyrobu w k - tym okresie rozliczeniowym

(np.: dniu)

cik - ilość potrzeb i - tego materiału na k - ty okres rozliczeniowy (np.: dzień)

Modele realizacji dostaw

Realizacja dostaw

Każdy z wymienionych parametrów charakteryzujących system dostaw może być wielkością stałą w długim okresie czasu lub też może ulegać ciągłym zmianom.

Stąd też możemy wyróżnić cztery modele dostaw:

* Stałej wielkości i cyklu dostaw;

* Stałej wielkości dostawy i zmiennego cyklu dostaw;

* Zmiennej wielkości dostaw i stałego cyklu;

* Zmiennej wielkości dostaw i zmiennego cyklu dostaw.

Na wybór modelu zaopatrzenia wpływają czynniki zewnętrzne i wewnętrzne.

Do czynników zewnętrznych zaliczymy czynniki charakteryzujące rynek zaopatrzeniowy, takie jak: dostępność danego materiału na rynku i możliwości realizacji zamówienia przez dostawców. Do czynników wewnętrznych zaliczymy: potrzeby produkcyjne oraz możliwości transportowe i finansowe. Zatem wybór odpowiedniego modelu związany jest z możliwościami naszych dostawców, możliwościami transportowymi oraz potrzebami procesów wytwórczych. Głównym jednak motywem wyboru właściwego modelu jest minimalizacja kosztów związanych zarówno z dostarczeniem danego środka do zakładu jak również z przechowywaniem tego środka.

Model stałej wielkości dostawy i stałego cyklu dostaw

może być stosowany w przypadku w miarę równomiernego zużycia danego materiału w poszczególnych okresach rozliczeniowych.

jest łatwy w planowaniu.

pozwala zoptymalizować organizację transportu.

przy nierównomiernym zużyciu danego materiału prowadzi do wysokiego poziomu zapasów średnich, a tym samym wysokich kosztów utrzymania zapasów.

przy zastosowaniu tego modelu do wielu materiałów pozwala na optymalizację pracy magazynów.

zapewnia dostawcom równomierną sprzedaż tworzonych dóbr, a tym samy stabilizuje realizowane przez nich procesy wytwórcze.

Model stałej wielkości dostawy i zmiennego cyklu dostaw

pozwala w pewnym zakresie na optymalizację kosztów magazynowania, poprzez częściowe dopasowanie zaopatrzenia do potrzeb produkcyjnych.

zapewnia możliwość optymalizacji wykorzystania środków transportu - wielkość dostawy możemy dobrać do wielkość środka transportu co zapewni pełne jego wykorzystanie.

jest dość skomplikowany w planowaniu.

wymusza większą elastyczność pracy magazynów.

przy zastosowaniu tego modelu do wielu materiałów może powodować przeciążenie magazynów w jednych okresach czasu i niedociążenie w innych.

nie jest wygodny dla dostawców, co może powodować wydłużenie cyklu realizacji zamówienia (czas od złożenia zamówienia do jego realizacji).

Model zmiennej wielkości dostawy i stałego cyklu dostaw

pozwala w pełnym zakresie na optymalizację kosztów magazynowania, poprzez dobór wielkości i terminu dostaw adekwatnie do potrzeb produkcyjnych.

jest skomplikowany w planowaniu - stosowanie go dla większej liczby materiałów jest w zasadzie niemożliwe bez komputerowego wspomagania

utrudnia optymalizację wykorzystania środków transportu

utrudnia optymalizację organizacji pracy magazynów i wykorzystania ich powierzchni.

przy zastosowaniu tego modelu do wielu materiałów praca magazynów będzie bardzo niestabilna oraz bardzo nierównomierne wykorzystanie środków transportu.

nie jest wygodny dla dostawców, co może powodować wydłużenie cyklu realizacji zamówienia (czas od złożenia zamówienia do jego realizacji).

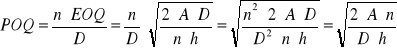

Optymalizacja harmonogramu dostaw

ekonomiczna wielkość zamówienia (economic order quality - EOQ)

stały cykl zamawiania (period order quality - POQ )

partia na partię (lot for lot);

najniższy koszt jednostkowy (least unit cost - LUC);

najniższy koszt łączny (least total cost - LTC);

algorytm Wagnera - Whitina.

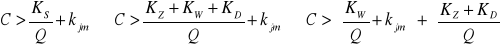

Założenia

Do dalszych rozważań przyjmijmy, że:

Potrzeby materiałowe na dany okres planistyczny wynoszą - D [j.m.];

Jednostkowy koszt przechowywania wynosi - h [j.p./j.m*j.t.];

Koszt jednorazowej dostawy (bez względu na jej wielkość wynosi) - A [j.p.];

Ilość okresów rozliczeniowych w danym okresie planistycznym wynosi - n [j.t.]. (Zazwyczaj ilość dni w danym okresie planistycznym);

Zużycie materiału jest w miarę równomierne w całym okresie planistycznym. (Ważne przy wyprowadzeniu wzorów na EOQ i POQ)

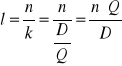

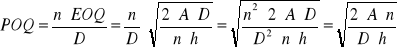

![]()

ILOŚĆ DOSTAW

![]()

ZAPAS ŚREDNI

![]()

Ekonomiczna wielkość zamówienia

Stosowanie tej metody wymusza przyjęcie modelu zaopatrzenia przedsiębiorstwa opartego na stałej wielkości zamówienia i zmiennego cyklu dostaw.

W przypadku stałej wielkości dziennego zużycia danego materiału metoda ta prowadzi do modelu stałej wielkości zamówienia i stałego cyklu dostaw.

Wielkość pojedynczej dostaw wyznaczamy zgodnie z obliczonym EOQ, natomiast terminy kolejnych dostaw ustalamy na podstawie przewidywanego stanu zapasów w magazynie.

Przykład

Opracować harmonogram dostaw wykorzystując metodę ekonomicznej wielkości dostawy oraz oszacować całkowity koszt zaopatrzenia przedsiębiorstwa i utrzymania zapasu. Potrzeby materiałowe w poszczególnych okresach planistycznych przedstawiono w poniższej tabeli. Do obliczeń przyjąć, że koszt pojedynczej dostawy wynosi 100 j.p. natomiast jednostkowy koszt utrzymania zapasu wynosi 0,4 j.p.

Dni |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

Potrzeby |

50 |

10 |

60 |

70 |

30 |

10 |

20 |

60 |

60 |

70 |

50 |

30 |

40 |

40 |

20 |

Potrzeby materiałowe na okres 15 dni wynoszą 620

Średnie dzienne zużycie wynosi 41,3

Rozwiązanie

Dni |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

Potrzeby |

50 |

10 |

60 |

70 |

30 |

10 |

20 |

60 |

60 |

70 |

50 |

30 |

40 |

40 |

20 |

Dostawy |

144 |

|

|

144 |

|

|

|

144 |

|

144 |

|

|

|

144 |

|

St. zap. |

93 |

83 |

23 |

97 |

67 |

57 |

37 |

121 |

61 |

135 |

85 |

55 |

15 |

119 |

99 |

K. dost. |

100 |

|

|

100 |

|

|

|

100 |

|

100 |

|

|

|

100 |

|

K. utrz. |

37 |

33 |

9,2 |

39 |

27 |

23 |

15 |

48 |

24 |

54 |

34 |

22 |

6 |

48 |

40 |

Koszty utrzymania podane w tabeli są jedynie kosztami przybliżonymi.

Całkowite koszty utrzymania wyniosą - 464,8 j.p. (obliczenia dokładne)

Całkowite koszty dostarczenia wyniosą - 500 j. p.

A zatem całkowite koszty związane z zaopatrzeniem przedsiębiorstwa

i utrzymaniem zapasów w planistycznym okresie 15 dni , wyniosą - 964,8 j.p.

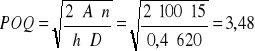

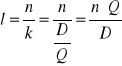

Metoda stałego cyklu obliczeniowego

![]()

Wykorzystując założenia poczynione do poprzedniej metody, przede wszystkim

ostatnie z nich, czyli równomierność zużycia danego środka, możemy wyznaczyć

ekonomiczny cykl dostaw.

Ilość dostaw oszacowaliśmy, jako:

Jeżeli okres planistyczny wynosi n - dni, długość cyklu dostaw będzie wynosić:

Przyjmując, że wielkość dostawy jest ekonomiczna, czyli wynosi EOQ to cykl dostaw

nosi nazwę stałego cyklu obliczeniowego POQ

Stosowanie tej metody wymusza przyjęcie modelu zaopatrzenia przedsiębiorstwa opartego na zmiennej wielkości zamówienia i stałego cyklu dostaw.

W przypadku stałej wielkości dziennego zużycia danego materiału metoda ta prowadzi do modelu stałej wielkości zamówienia i stałego cyklu dostaw. Daje ten sam wynik co metoda ekonomicznej wielkości dostawy.

Jednakże przy nierównomiernym zużyciu danego środka efekty zastosowania tych dwóch metod prowadzą do różnych wyników.

Terminy realizacji dostaw ustalamy z wyznaczonym POQ, natomiast wielkość dostaw ustalamy w oparciu o przewidywane potrzeby pomiędzy kolejnymi dostawami.

Przykład

Opracować harmonogram dostaw wykorzystując metodę stałego cyklu obliczeniowego oraz oszacować całkowity koszt zaopatrzenia przedsiębiorstwa i utrzymania zapasu. Potrzeby materiałowe w poszczególnych okresach planistycznych przedstawiono w poniższej tabeli. Do obliczeń przyjąć, że koszt pojedynczej dostawy wynosi 100 j.p. natomiast jednostkowy koszt utrzymania zapasu wynosi 0,4 j.p.

Dni |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

Potrzeby |

50 |

10 |

60 |

70 |

30 |

10 |

20 |

60 |

60 |

70 |

50 |

30 |

40 |

40 |

20 |

Potrzeby materiałowe na okres 15 dni wynoszą 620

Do dalszych obliczeń

możemy przyjąć, że:

POQ = 3 dni

POQ = 4 dni

Dla POQ=3

Dni |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

Potrzeby |

50 |

10 |

60 |

70 |

30 |

10 |

20 |

60 |

60 |

70 |

50 |

30 |

40 |

40 |

20 |

Dostawy |

120 |

|

|

110 |

|

|

140 |

|

|

150 |

|

|

100 |

|

|

St. zap. |

60 |

50 |

0 |

40 |

10 |

0 |

120 |

60 |

0 |

80 |

30 |

0 |

60 |

20 |

0 |

K. dost. |

100 |

|

|

100 |

|

|

100 |

|

|

100 |

|

|

100 |

|

|

K. utrz. |

24 |

20 |

0 |

16 |

4 |

0 |

48 |

24 |

0 |

32 |

12 |

0 |

24 |

8 |

0 |

Koszty utrzymania podane w tabeli są jedynie kosztami przybliżonymi.

Całkowite koszty utrzymania wyniosą - 212j.p. (obliczenia dokładne)

Całkowite koszty dostarczenia wyniosą - 500 j. p.

A zatem całkowite koszty związane z zaopatrzeniem przedsiębiorstwa

i utrzymaniem zapasów w planistycznym okresie 15 dni , wyniosą - 712 j.p.

W poprzedniej metodzie otrzymaliśmy wynik - 964,8 j.p.

DLA POQ=4

Dni |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

Potrzeby |

50 |

10 |

60 |

70 |

30 |

10 |

20 |

60 |

60 |

70 |

50 |

30 |

40 |

40 |

20 |

Dostawy |

190 |

|

|

|

120 |

|

|

|

210 |

|

|

|

100 |

|

|

St. zap. |

140 |

130 |

70 |

0 |

90 |

80 |

60 |

0 |

150 |

80 |

30 |

0 |

60 |

20 |

0 |

K. dost. |

100 |

|

|

|

100 |

|

|

|

100 |

|

|

|

100 |

|

|

K. utrz. |

56 |

52 |

28 |

0 |

36 |

32 |

24 |

0 |

60 |

32 |

12 |

0 |

24 |

8 |

0 |

Koszty utrzymania podane w tabeli są jedynie kosztami przybliżonymi.

Całkowite koszty utrzymania wyniosą - 364 j.p. (obliczenia dokładne)

Całkowite koszty dostarczenia wyniosą - 400 j. p.

A zatem całkowite koszty związane z zaopatrzeniem przedsiębiorstwa

i utrzymaniem zapasów w planistycznym okresie 15 dni , wyniosą - 764 j.p.

Stosując POQ = 3 otrzymaliśmy wynik - 712 j.p.

Stosując EOQ otrzymaliśmy wynik - 964,8 j.p.

Partia na partię

Przywozimy zawsze tylko tyle materiału, ile potrzebujemy go na jeden okres rozliczeniowy (np.: na jeden dzień). Unikamy w ten sposób kosztów przechowywania zapasów i jedynymi kosztami związanymi z zaopatrzeniem przedsiębiorstwa są koszty dostarczenia.

Metodę tą stosujemy w przypadku rzadko używanych materiałów oraz materiałów i podzespołów bardzo drogich.

Metoda ta jest metodą optymalną w sytuacji, gdy stały cykl obliczeniowy jest mniejszy od 2. POQ<2

![]()

W rozpatrywanym przypadku metoda ta byłaby optymalna, gdyby dzienne zużycie materiału przekraczało

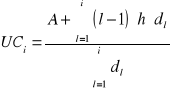

Najniższy koszt jednostkowy

Metoda ta należy do metod optymalizacji dynamicznej zakładających, iż cały proces jest optymalny, jeżeli poszczególne jego etapy są optymalne. W metodach tego typu nie występuje pojęcie okresu planistycznego, ponieważ optymalizujemy poszczególne etapy procesu zaopatrywania przedsiębiorstwa.

Celem tej metody jest poszukiwanie takich okresów zamówieniowych, dla których koszt jednostkowy związany z realizacją zamówienia i utrzymaniem zapasów jest najmniejszy.

Zakupując materiał na pierwszy okres rozliczeniowy, koszt jednostkowy wyniesie:

![]()

Gdzie: A - koszt realizacji zamówienia;

d1 - potrzeby materiałowe na pierwszy okres rozliczeniowy

![]()

Gdybyśmy zakupili materiał jednocześnie na dwa pierwsze okresy rozliczeniowe, to koszt jednostkowy wyniesie:

![]()

Zakupując materiał na trzy pierwsze okresy rozliczeniowe, koszt jednostkowy wyniesie:

Uogólniając powyższe wzory otrzymamy:

Zgodnie z istotą tej metody poszukujemy takiej wartości UCi , która będzie najmniejsza.

Procedura polega na obliczaniu UCi dla kolejnych okresów rozliczeniowych przy założeniu, że zaopatrzenie następuje w pierwszym z nich. Obliczenia prowadzimy tak długo, aż kolejne UCj okaże się większe od poprzedniego.

![]()

Za termin kolejnej dostawy przyjmujemy okres rozliczeniowy odpowiadający UCi+1 , natomiast wielkość zamówienia ustalamy jako sumę potrzeb na i - okresów rozliczeniowych

WTEDY

T - termin realizacji kolejnej dostawy

Q - wielkość aktualnego zamówienia

Przykład

Opracować harmonogram dostaw wykorzystując metodę najniższego kosztu jednostkowego oraz oszacować całkowity koszt zaopatrzenia przedsiębiorstwa i utrzymania zapasu. Potrzeby materiałowe w poszczególnych okresach planistycznych przedstawiono w poniższej tabeli. Do obliczeń przyjąć, że koszt pojedynczej dostawy wynosi 100 j.p. natomiast jednostkowy koszt utrzymania zapasu wynosi 0,4 j.p.

Dni |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

Potrzeby |

50 |

10 |

60 |

70 |

30 |

10 |

20 |

60 |

60 |

70 |

50 |

30 |

40 |

40 |

20 |

Rozwiązanie

Dni |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

D |

50 |

10 |

60 |

70 |

30 |

10 |

20 |

60 |

60 |

70 |

50 |

30 |

40 |

40 |

20 |

UC |

2 |

1,73 |

1,27 |

1,24 |

1,29 |

|

|

|

|

1,42 |

1 |

0,96 |

1,01 |

|

|

UC |

|

|

|

|

3,33 |

2,6 |

2 |

1,6 |

1,51 |

1,65 |

|

|

2,5 |

1,45 |

1,32 |

Dostaw |

190 |

|

|

|

180 |

|

|

|

|

150 |

|

|

100 |

|

|

Stan.zap |

140 |

130 |

70 |

0 |

150 |

140 |

120 |

60 |

0 |

80 |

30 |

0 |

60 |

20 |

0 |

K.dost. |

100 |

|

|

|

100 |

|

|

|

|

100 |

|

|

100 |

|

|

K. utrz. |

56 |

52 |

28 |

0 |

60 |

56 |

48 |

24 |

0 |

32 |

12 |

0 |

24 |

8 |

0 |

Całkowite koszty utrzymania wyniosą - 400 j.p.

Całkowite koszty dostarczenia wyniosą - 400 j. p.

A zatem całkowite koszty związane z zaopatrzeniem przedsiębiorstwa

i utrzymaniem zapasów w planistycznym okresie 15 dni , wyniosą - 800 j.p.

Stosując POQ = 3 otrzymaliśmy wynik - 712 j.p.

Stosując EOQ otrzymaliśmy wynik - 964,8 j.p.

Najniższy koszt łączny

Metoda ta, podobnie jak poprzednia, należy do metod optymalizacji dynamicznej zakładających, iż cały proces jest optymalny, jeżeli poszczególne jego etapy są optymalne.

W metodach tego typu nie występuje pojęcie okresu planistycznego, ponieważ optymalizujemy poszczególne etapy procesu zaopatrywania przedsiębiorstwa.

![]()

Celem tej metody jest poszukiwanie takich okresów zamówieniowych, dla których koszt całkowity związany z realizacją zamówienia i utrzymaniem zapasów jest najmniejszy.

W metodzie tej podobnie jak w poprzedniej czas traktujemy w sposób dyskretny, a zatem koszt utrzymania zapasu w w czasie jednego cyklu dostaw, możemy zapisać w postaci:

![]()

Gdzie: di - zapotrzebowanie na i - ty okres rozliczeniowy;

k - ilość okresów rozliczeniowych tworzących jeden cykl dostaw.

Pamiętamy, że wzór ten jest prawdziwy w przypadku, gdy zużycie pierwszej partii dostarczonego materiału następuje w dniu dostarczenia.

Zgodnie z istotą tej metody poszukujemy takiej wartości POi , która będzie najbliższa EPO, które wyznaczamy ze stosunku kosztu dostarczenia pojedynczej dostawy oraz jednostkowego kosztu utrzymania zapasu.

Procedura polega na obliczaniu kolejnych POi i porównywaniu ich z EPO. Obliczenia prowadzimy tak długo, aż kolejne POi okaże się okaże się najbliższe EPO.

Za termin kolejnej dostawy przyjmujemy okres rozliczeniowy odpowiadający POi+1 , natomiast wielkość zamówienia ustalamy jako sumę potrzeb na i - okresów rozliczeniowych

![]()

WTEDY

T - termin realizacji kolejnej dostawy

Q - wielkość aktualnego zamówienia

Przykład

Opracować harmonogram dostaw wykorzystując metodę najniższego kosztu łącznego oraz oszacować całkowity koszt zaopatrzenia przedsiębiorstwa i utrzymania zapasu. Potrzeby materiałowe w poszczególnych okresach planistycznych przedstawiono w poniższej tabeli. Do obliczeń przyjąć, że koszt pojedynczej dostawy wynosi 100 j.p. natomiast jednostkowy koszt utrzymania zapasu wynosi 0,4 j.p.

Dni |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

Potrzeby |

50 |

10 |

60 |

70 |

30 |

10 |

20 |

60 |

60 |

70 |

50 |

30 |

40 |

40 |

20 |

Rozwiązanie

Dni |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

D |

50 |

10 |

60 |

70 |

30 |

10 |

20 |

60 |

60 |

70 |

50 |

30 |

40 |

40 |

20 |

|EPO-PO| |

250 |

240 |

120 |

30 |

150 |

|

|

|

250 |

180 |

80 |

10 |

170 |

|

|

|EPO-PO| |

|

|

|

|

250 |

240 |

200 |

20 |

220 |

|

|

|

250 |

210 |

170 |

Dostaw |

190 |

|

|

|

120 |

|

|

|

210 |

|

|

|

100 |

|

|

Stan.zap |

140 |

130 |

70 |

0 |

90 |

80 |

60 |

0 |

150 |

80 |

30 |

0 |

60 |

20 |

0 |

K. dost. |

100 |

|

|

|

100 |

|

|

|

100 |

|

|

|

100 |

|

|

K. utrz. |

56 |

52 |

28 |

0 |

36 |

32 |

24 |

0 |

60 |

32 |

12 |

0 |

24 |

8 |

0 |

Całkowite koszty utrzymania wyniosą - 364 j.p.

Całkowite koszty dostarczenia wyniosą - 400 j. p.

A zatem całkowite koszty związane z zaopatrzeniem przedsiębiorstwa

i utrzymaniem zapasów w planistycznym okresie 15 dni , wyniosą - 764 j.p.

Stosując LUC otrzymaliśmy wynik - 800 j.p.

Stosując POQ = 3 otrzymaliśmy wynik - 712 j.p.

Stosując EOQ otrzymaliśmy wynik - 964,8 j.p.

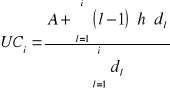

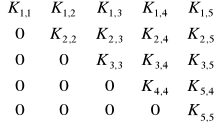

Algorytm Wagnera - Whitina

Metoda ta obejmuje procedurę optymalizacyjną opartą na modelu programowania dynamicznego. Celem jej jest znalezienie optymalnej strategii zamawiania dla całego planu potrzeb poprzez zminimalizowanie łącznych kosztów zaopatrzenia i utrzymania zapasu.

Procedura obliczeniowa oraz zasada wyznaczania cyklu dostaw T jest zbliżona do metod LUC i LTC.

Optymalny rozkład dostaw w przyjętym przedziale czasowym (planistycznym) dokonuje się poprzez znalezienie takich okresów zamówieniowych T, dla których osiągnięta zostanie wartość minimalna wielkości obliczeniowej KC dla całego okresu obliczeniowego.

Algorytm postępowania

Dla pierwszego okresu planistycznego koszty zakupu i utrzymania zapasu są równe kosztom zakupu, czyli K1,1=A.

Dla drugiego okresu planistycznego koszty zakupu i utrzymania zapasu mogą być obliczone na dwa sposoby:

* materiał kupiliśmy na dwa okresy;

* materiał kupiliśmy na pierwszy, a potem na drugi okres planistyczny.

![]()

![]()

lub

![]()

![]()

![]()

Dla trzeciego okresu planistycznego koszty mogą być równe:

Lub lub

![]()

![]()

![]()

![]()

Dla czwartego okresu planistycznego koszty mogą być równe:

Lub lub lub

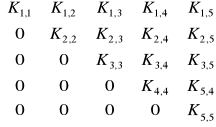

Dla kolejnych okresów liczymy podobnie. Wyliczone wartości możemy zapisać w postaci macierzy.

![]()

![]()

Po skonstruowaniu takiej macierzy poszukujemy w ostatniej kolumnie najmniejszej wartości, która określa wysokość kosztów zakupu i utrzymania zapasów w całym okresie planistycznym. Wiersz, w którym znajduje się ta wartość określa podokres, w którym należy dokonać zakupów. Następnie w wierszu wcześniejszym od terminu wyznaczonego zakupu wyszukujemy wartość najmniejszą. Wiersz, w którym się ona znajduje określa termin zakupu.

Procedurę powtarzamy, aż do dotarcia do wiersza pierwszego. W ten sposób określamy terminy dostaw. Wielkość dostaw określamy sumując zapotrzebowanie w okresie pomiędzy kolejnymi terminami dostaw.

Przykład

Opracować harmonogram dostaw wykorzystując algorytm Wagnera - Whitina oraz oszacować całkowity koszt zaopatrzenia przedsiębiorstwa i utrzymania zapasu. Potrzeby materiałowe w poszczególnych okresach planistycznych przedstawiono w poniższej tabeli. Do obliczeń przyjąć, że koszt pojedynczej dostawy wynosi 100 j.p. natomiast jednostkowy koszt utrzymania zapasu wynosi 0,4 j.p.

Dni |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

Potrzeby |

50 |

10 |

60 |

70 |

30 |

10 |

20 |

60 |

60 |

70 |

50 |

30 |

40 |

40 |

20 |

Rozwiązanie

Dni |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

D |

50 |

10 |

60 |

70 |

30 |

10 |

20 |

60 |

60 |

70 |

50 |

30 |

40 |

40 |

20 |

Dostawy |

120 |

|

|

130 |

|

|

|

120 |

|

150 |

|

|

100 |

|

|

Stan. zap. |

70 |

60 |

0 |

60 |

30 |

20 |

0 |

60 |

0 |

80 |

30 |

0 |

60 |

20 |

0 |

K. dost. |

100 |

|

|

100 |

|

|

|

100 |

|

100 |

|

|

100 |

|

|

K. utrz. |

28 |

24 |

0 |

24 |

12 |

8 |

0 |

24 |

0 |

32 |

12 |

0 |

24 |

8 |

0 |

Całkowite koszty utrzymania wyniosą - 196 j.p.

Całkowite koszty dostarczenia wyniosą - 500 j. p.

A zatem całkowite koszty związane z zaopatrzeniem przedsiębiorstwa

i utrzymaniem zapasów w planistycznym okresie 15 dni , wyniosą - 696 j.p.

Stosując LTC otrzymaliśmy wynik - 764 j.p.

Stosując LUC otrzymaliśmy wynik - 800 j.p.

Stosując POQ = 3 otrzymaliśmy wynik - 712 j.p.

Stosując EOQ otrzymaliśmy wynik - 964,8 j.p.

![]()

Zapasy cykliczne

Zapas minimalny to zapas gwarantujący nam ciągłość produkcji (sprzedaży)

![]()

przez okres realizacji zamówienia

Gdzie: a - tempo zużycia danego materiału

T - cykl realizacji zamówienia

Zapas gwarancyjny to taka ilość materiału, która zapewnia ciągłość produkcji w przypadku opóźnień w dostawach lub szybszego niż przewidywane tempa jego zużycia. Trudno jest go określić w sposób empiryczny, zazwyczaj przyjmuje się, że zapas ten powinien zapewnić nam czas niezbędny na realizację zamówień interwencyjnych u innych dostawców. Wobec powyższego, możemy stwierdzić, iż układanie harmonogramu zamówień polega przeważnie na określeniu stanu zapasów, przy którym powinniśmy złożyć zamówienie, aby zapewnić ciągłość produkcji lub sprzedaży. Wielkość tych zapasów stanowi sumę zapasu minimalnego (wynikającego z czasu realizacji zamówienia) i zapasu gwarancyjnego (bezpieczeństwa) (gwarantującego ciągłość produkcji lub sprzedaży w przypadku nieterminowości dostaw lub nadmiernego zużycia danego materiału)

![]()

Co możemy zapisać w postaci:

Załóżmy, że: a = constans (tempo zużycia danego materiału)

t =N(T,dt) (czas realizacji dostawy).

Chcemy wyznaczyć wielkość zapasu, przy którym powinniśmy złożyć zamówieni, aby zapewnić ciągłość produkcji z prawdopodobieństwem p.

Zatem nasze zadanie możemy zapisać w następującej postaci matematycznej.

![]()

![]()

![]()

Ponieważ t jest opisane rozkładem normalnym, to korzystając z rozkładu

![]()

znormalizowanego, możemy zapisać:

![]()

Jeżeli tempo zużycia danego materiału jest stałe w długim przedziale czasu,

natomiast terminy realizacji dostaw podlegają niewielkim zmianom zależnym

od wielu różnych czynników to zapas, przy którym powinniśmy złożyć zamówienie, by zapewnić ciągłość produkcji (sprzedaży) z prawdopodobieństwem p, możemy wyznaczyć z powyższego wzoru.

Gdzie: a - tempo zuzycia danego materiału (środka).

T - średni czas realizacji zamówienia.

dt - odchylenie standardowe czasu realizacji zamówienia.

p - prawdopodobieństwo zapewnienia ciągłości produkcji (sprzedaży)

Ф-1(p) - funkcja odwrotna do dystrybuanty

znormalizowanego rozkładu normalnego

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Wyszukiwarka

Podobne podstrony:

6515

6515

praca-magisterska-6515, Dokumenty(8)

6515

06 Mozg duszaid 6515 ppt

więcej podobnych podstron