RODZAJE OBRÓBKI UBYTKOWEJ: zgrubna, średnio dokładna, dokładna, bardzo dokładna Warunki skrawania: Czynniki determinujące wykonanie procesu skrawania: Przedmiot obrabiany, Obrabiarka, Narzędzie, Przyrząd mocujący przedmiot, Prędkość ruchów narzędzia i przedmiotu, Wymiary warstwy skrawanej, Warunki chłodzenia Efekty procesu skrawania: wydajność objętościowa obróbki, dokładność wymiarowa, jakość powierzchni obrobionej Warstwą skrawaną jest ta część materiału, która w wyniku ruchu narzędzia zamienia się w wiór. Naddatkiem na obróbkę nazywa się materiał przedmiotu między powierzchnią obrabianą a powierzchnią obrobioną. Parametry skrawania: kinematyczne (charakteryzują ruchy narzędzia i przedmiotu obrabianego), geometryczne (charakteryzują wielkość naddatku i wymiary warstwy skrawanej) RUCHY PODSTAWOWE: RUCH GŁÓWNY - warunkuje istnienie procesu skrawania, jest najczęściej ruchem obrotowym lub prostoliniowo - zwrotnym RUCH POSUWOWY - jest niezbędny do usunięcia warstwy skrawanej z całej powierzchni przedmiotu, może być prostoliniowy lub złożony (obwiedniowy), może być ciągły lub okresowy Rodzaje ruchu posuwowego f - posuw na obrót [mm/obr] ; [mm/2xskok], fz - posuw na ostrze [mm\1ostrze] ft - posuw minutowy [mm/min]

z — liczba ostrzy narzędzia wieloostrzowego n - prędkość obrotowa wrzeciona obrabiarki w [obr/min] RUCH JAŁOWY jest rodzajem ruchu głównego, nie zachodzi przy jego realizacji skrawanie, tego typu ruch występuje w obróbce struganiem, dłutowaniem, przeciąganiem i przecinaniem piłą ramową RUCHY POMOCNICZE wykonywane są przez elementy obrabiarki jako ruchy przygotowawcze niezbędne do wykonania obróbki, nie są ruchami podstawowymi lub jałowymi PRĘDKOŚĆ RUCHU GŁÓWNEGO (PRĘDKOŚĆ SKRAWANIA) przy ruchu głównym obrotowym:

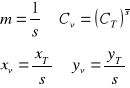

d — średnica przedmiotu lub narzędzia w [mm] n - prędkość obrotowa wrzeciona obrabiarki w [obr/min] przy ruchu głównym prostoliniowym:

L — długość skoku w [mm] n - liczba podwójnych skoków na minutę [2 x skok/min] PRĘDKOŚĆ RUCHU POSUWOWEGO

GŁĘBOKOŚĆ SKRAWANIA

dk — średnica powierzchni obrobionej [mm] WARSTWA SKRAWANA grubość warstwy skrawanej h - wymiar przekroju poprzecznego warstwy skrawanej ABCD mierzony w kierunku prostopadłym do głównej krawędzi skrawającej; szerokość warstwy skrawanej b - wymiar przekroju poprzecznego warstwy skrawanej, mierzony wzdłuż krawędzi skrawającej głównej; głębokość skrawania ap - odległość od powierzchni obrabianej do obrobionej; pole przekroju poprzecznego warstwy skrawanej - odpowiada figurze ABECD i określa się w płaszczyźnie prostopadłej do kierunku ruchu głównego (dla kąta ၪ = 90° ) wg zależności

Czas skrawania ts - jest to czas ruchu posuwowego na drodze skrawania

l — droga styku narzędzia z przedmiotem

Czas skrawania ts dla strugania i dłutowania jest określony wzorem: LB — szerokość wyrobu łącznie z dobiegiem i wybiegiem f — posuw [mm/2 x skok] Czas maszynowy tm - odpowiada czasowi ruchu posuwowego z uwzględnieniem dosuwu i wysuwu narzędzia. Dla przedmiotu toczonego wzór ma postać:

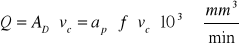

ls — droga skrawania, lw — droga wybiegu narzędzia WYDAJNOŚĆ SKRAWANIA Wydajność objętościowa Q - jest to objętość skrawanej warstwy usuwanej w jednostce czasu, co dla jednoostrzowego narzędzia określa zależność:

AD — przekrój warstwy skrawanej jednym ostrzem Dla narzędzia wieloostrzowego określa się wydajność objętościową na ostrze według zależności:

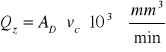

Ponadto określa się powierzchniową wydajność skrawania:

Wydajność produkcyjną operacji W określa się przez liczbę operacji (sztuk) wykonanych w jednostce czasu

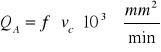

to - czas operacji, tm - czas maszynowy, tp - czas pomocniczy SIŁA CAŁKOWITA SKRAWANIA F (siła oddziaływania ostrza narzędzia na przedmiot obrabiany): wzdłuż i prostopadle do kierunków ruchu, równolegle do osi, układu odniesienia obrabiarki, wzdłuż innych kierunków Rozkład siły całkowitej skrawania F na składowe przy toczeniu wzdłużnym Fc — siła skrawania (obwodowa) Ff — siła posuwowa Fa — siła czynna Fp — siła odporowa Fe — siła skrawania robocza FD — siła poprzeczna

Zależnościami statystyczno-doświadczalna:

OPÓR SKRAWANIA POWIERZCHNIOWY WŁAŚCIWY - jest to energia skrawania przypadająca na jednostkę objętości zeskrawanego materiału:

Energia skrawania właściwa - określa zużycie energii skrawania na jednostkę objętości skrawanego materiału i wyraża się wzorem:

Przez moc skrawania P rozumie się iloczyn skalarny wektorów siły i prędkości w tym samym punkcie krawędzi skrawającej i w tej samej chwili

Q — wydajność objętościowa skrawania [m3/s] Straty mocy w mechanizmach obrabiarki uwzględnia się przez współczynnik sprawności obrabiarki:

Przez sprawność całkowitą ၨ rozumie się stosunek mocy użytecznej do mocy elektrycznej. Sprawność całkowitą wyrazić można jako iloczyn sprawności obrabiarki ၨobr i sprawności mechanicznej ၨs:

MOMENT SKRAWANIA

Przy założeniu pełnego wykorzystania mocy silnika obrabiarki moment skrawania jest odwrotnie proporcjonalny do prędkości obrotowej Elementy pracy skrawania (są źródłem ciepła podczas procesu skrawania) odkształcenia sprężyste, odrywanie i zwijanie wióra, praca sił tarcia wióra na powierzchni natarcia, praca sił tarcia na powierzchni przyłożenia Przybliżoną wielkość strumienia ciepła skrawania ၆ można obliczyć wg zależności:

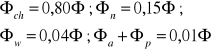

Fc — siła skrawania [N] Procesy odprowadzania strumienia ciepła ၆ wytworzonego podczas skrawania: Przewodnictwo cieplne - proces przekazywania ciepła od bardziej nagrzanych części narzędzia lub wyrobu do mniej nagrzanych Konwekcja unoszenie (transport) ciepła przez powietrze i ciecz smarująco - chłodzącą Promieniowanie termiczne - sposób wymiany ciepła przez promieniowanie elektromagnetyczne, które cechuje ciała o temperaturze wyższej od zera bezwzględnego Równanie bilansu cieplnego: Materiał wyrobu ၆w, Wiór ၆ch, Narzędzie ၆n, Ciecz smarująco-chłodząca ၆a, Promieniowanie ၆p (obrabiarka - uchwyt - przedmiot - narzędzie)

|

Rodzaje wiórów: Elementowe są luźnymi, nie powiązanymi cząstkami materiału obrabianego; powstają podczas skrawania materiałów kruchych: żeliwo, brąz itp. Schodkowe są dobrze spojonymi elementami materiału obrabianego, tworzącymi schodki od strony zewnętrznej i gładkimi od strony powierzchni natarcia ostrza; powstają przy skrawaniu średnio twardych materiałów: staliwo, stal węglowa konstrukcyjna itp. Jednolite nie mają wyraźnego podziału na elementy zarówno od strony wewnętrznej, jak i zewnętrznej, odznaczają się zupełną spójnością; powstają przy skrawaniu materiałów o wyraźnej granicy plastyczności: stal miękka, mosiądz, stopy aluminium do obróbki plastycznej ELEMENTY NARZĘDZIA SKRAWAJĄCEGO CZĘŚĆ ROBOCZA wykonuje pracę skrawania, składa się z ostrzy skrawających, narzędzia jednoostrzowe (nóż tokarski), narzędzia wieloostrzowe (wiertło, frez, przeciągacz) CZĘŚĆ CHWYTOWA służy do ustalenia i mocowania narzędzia w imaku nożowym lub wrzecionie obrabiarki Chwyty kwadratowe lub prostokątne: do ustalenia i mocowania w imakach nożowych Chwyty walcowe: do mocowania narzędzi w uchwytach wiertarskich trójszczękowych lub w oprawkach szybkomocujących Chwyty stożkowe: ze stożkiem metrycznym lub Morse'a, do mocowania narzędzi w tulejach stałych lub tulejach redukcyjnych; niektóre tuleje redukcyjne mają tzw. zabieraki, służące do przenoszenia odpowiedniego momentu na skręcanie lub ułatwienia odmocowania narzędzia Część robocza ostrza: Powierzchnia natarcia Aၧ ,Powierzchnia przyłożenia Aၡ ,Powierzchnia przyłożenia pomocnicza Aၡ', Główna krawędź skrawająca ,Krawędź skrawająca pomocnicza, Naroże, Łamacz wiórów Łączenie części składowych narzędzia Zgrzewanie elektryczne lub tarciowe np. część skrawającej ze stali szybkotnącej SW18 z chwytem ze stali konstrukcyjnej 45H Lutowanie płytek z trzonkami do lutowania używa się miedzi, brązu lub srebra Klejenie płytek ceramicznych z metalowymi oprawkami za pomocą klejów epoksydowych (poliuretanowe) o dużej wytrzymałości na ścinanie (6-10 MPa); Mechaniczne mocowanie płytek w nożach oprawkowych UCHWYTY DO NARZĘDZI Noże tokarskie mocuje się w imakach nożowych najczęściej czteronożowych. W tokarkach rewolwerowych noże mocowane są w wytaczadłach osadzanych w otworach bębnów rewolwerowych. Narzędzia obrotowe, tj. wiertła, rozwiertaki, frezy z chwytem walcowym mocowane są w uchwytach wiertarskich trójszczękowych lub w tulejkach redukcyjnych. Do szybkiej wymiany narzędzi stosuje się oprawki szybkomocujące. Narzędzia mocowane w tych oprawkach muszą mieć chwyt stożkowy wchodzący w tuleję redukcyjną. GEOMETRIA OSTRZA UKŁAD ODNIESIENIA Służy do określania i wyznaczania kątów narzędzia skrawającego Stanowi zespół płaszczyzn przechodzących przez rozpatrywany punkt krawędzi skrawającej Płaszczyzny ukierunkowane są według elementów bazowych narzędzia, krawędzi skrawających oraz kierunków ruchu występujących w procesie skrawania Płaszczyzny mają swoje nazwy i oznaczane są literą P z odpowiednim indeksem Kąty określane w płaszczyznach mają ten sam indeks co płaszczyzna Dla pomocniczej krawędzi skrawającej, oznaczenia płaszczyzn i kątów opatrywane są dodatkowo apostrofem Podstawowe układy odniesienia Układ narzędzia Przeznaczony do określenia geometrii narzędzia w celu jego wykonania i sprawdzenia Zorientowany względem bazowych elementów narzędzia (podstawa noża tokarskiego, oś wiertła, przeciągacza, freza) oraz kierunków ruchów Układ roboczy przeznaczony do określenia geometrii narzędzia skrawającego w warunkach skrawania Jest zorientowany względem wypadkowej prędkości skrawania PŁASZCZYZNY W UKŁADZIE NARZĘDZIA Płaszczyzna podstawowa Pr Płaszczyzna przechodząca przez rozpatrywany punkt krawędzi skrawającej i prostopadła do zakładanego kierunku ruchu głównego Dla noży tokarskich jest równoległa do bazy narzędzia Dla noży dłutowniczych i przeciągaczy jest prostopadła do osi narzędzia Dla frezów walcowo-czołowych, wiertła i gwintowników jest płaszczyzną zawierającą oś narzędzia Płaszczyzna boczna Pf Jest prostopadła do płaszczyzny podstawowej Pr Jest najczęściej równoległa do założonego kierunku ruchu posuwowego Płaszczyzna tylna Pp Jest prostopadła do płaszczyzny podstawowej Pr i założonej płaszczyzny bocznej Pf Płaszczyzna krawędzi skrawającej PS jest styczna do krawędzi skrawającej i prostopadła do płaszczyzny podstawowej Pr Płaszczyzna przekroju głównego Po jest prostopadła do płaszczyzny podstawowej Pr i płaszczyzny krawędzi skrawającej Ps Płaszczyzna normalna Pn jest prostopadła do krawędzi skrawającej Geometria ostrza w układzie narzędzia Kąty w płaszczyźnie podstawowej Pr (krawędzi skrawającej) Kąt przystawienia ၫr kąt zawarty między płaszczyzną krawędzi skrawającej Ps a założoną płaszczyzną boczną Pf Kąt odchylenia ၙr kąt zawarty między płaszczyzną Ps a płaszczyzną tylną Pp Kąt naroża ၥr kąt zawarty między płaszczyzną Ps i Ps'

Kąty w płaszczyźnie przekroju głównego Po (główny) Kąt natarcia ၧo kąt zawarty między płaszczyzną Pr i płaszczyzną natarcia Aၧ Kąt przyłożenia ၡo kąt między płaszczyzną krawędzi skrawającej Ps a płaszczyzną przyłożenia Aၡ

Kąt ostrza ၢo zawarty między płaszczyzną natarcia Aၧ a płaszczyzną przyłożenia Aၡ Znak kąta ၧo wynika z przytoczonej zależności, gdyż kąty ၡo i ၢo są dodatnie, a zatem kąt ၧo musi być dopełniający do 90°. Praktycznie, jeśli wierzchołek w przekroju Po jest punktem najwyższym, to kąt ၧo jest dodatni, a jeśli najniższym, to kąt ၧo jest ujemny. Kąt w płaszczyźnie krawędzi skrawającej Ps kąt pochylenia krawędzi skrawającej ၬs kąt zawarty między krawędzią skrawającą a płaszczyzną podstawową Pr Podobnie jak dla kąta ၧo, jeśli naroże jest najwyższym punktem krawędzi S, kąt ၬs jest dodatni, a gdy najniższym — ujemny. Jeśli krawędź S jest równoległa do płaszczyzny Pr, to kąt ၬs=0. MATERIAŁY NARZĘDZIOWE Właściwości materiałów narzędziowych (muszą umożliwiać przenoszenie wysokich obciążeń mechanicznych i cieplnych) Duża twardość (zwłaszcza na gorąco) i wytrzymałość na zginanie oraz skręcanie; Duża udarność i wytrzymałość zmęczeniowa; Odporność na ścieranie mechaniczne; Odporność na zużycie adhezyjne, dyfuzyjne i chemiczne Czynniki przy doborze materiału narzędziowego Sposób, odmiana i rodzaj obróbki, Rodzaj, kształt i stan materiału obrabianego, Sztywność i moc obrabiarki, Względy ekonomiczne Podstawowe grupy materiałów narzędziowych Stale narzędziowe węglowe (płytko hartujące się (N6E, N8E), głęboko hartujące się (N6, N8, N12)) Zawierają 0,5-1,2% C oraz śladowe ilości dodatków stopowych: Cr, Ni, Cu Twardość stali wynosi 58-62HRC w temperaturze otoczenia Zachowują własności skrawne do temperatury 523K Wykonuje się z nich narzędzia do obróbki ręcznej materiałów o dobrej skrawalności Stale narzędziowe stopowe (stosuje się oznaczenia: NWV4, NWC, NC4, NMV) Zawierają 0,5-1,24% C, a zawartość dodatków stopowych Cr, W, V i Mn łącznie nie przekracza 5% Twardość stali w temperaturze otoczenia wynosi 60-65 HRC Zachowują swoje zdolności skrawne do temperatury 623 K Wykonuje się rozwiertaki, gwintowniki, skrobaki, piłki itp. narzędzia do obróbki ręcznej materiałów o dobrej skrawalności Stale szybkotnące (główne odmiany stali szybkotnących mają następujące oznaczenia: SW18, SW14, SW9, SK5, SW7M) Zawierają 0,75 - 1,45% węgla Ważniejszymi dodatkami stopowymi są: W, Cr, V, Co, Mo; łączna zawartość tych dodatków może sięgać 30% Twardość stali w temperaturze otoczenia zawiera się w przedziale 72-73 HRC Wytrzymałość na zginanie σg= 3500 MPa Zachowują dobre właściwości skrawne do temperatury 773 K Wykonuje się z nich narzędzia do obróbki mechanicznej, np. noże tokarskie, frezy, narzędzia do obróbki kół zębatych, wiertła spiralne, piły tarczowe Węgliki spiekane (węgliki grupy wolframowo-tytanowej składają się z węglika WC, węglika tytanu TiC i spoiwa kobaltowego Co i są oznaczone: S03, S10, S30, U10S, U20 węgliki grupy wolframowej składają się z węglika wolframu WC,spoiwaKobaltowegoCo iSąOznaczoneH05,H10,H20,H40) Są to płytki wykonane z proszków trudnotopliwych metali związanych za pomocą kobaltu Proces spiekania węglików po formowaniu odbywa się w temperaturze 1573-1973K najczęściej w piecu próżniowym Twardość węglików spiekanych wynosi 67-80 HRC w temperaturze otoczenia Wytrzymałość na zginanie σg=1000-2000MPa Materiały te zachowują właściwości skrawne do temperatury 1123K Węgliki grupy S obróbka stali i staliwa Węgliki grupy U obróbka stali stopowych i stali żarowytrzymałych Węgliki grupy H obróbka żeliw, stali hartowanych, ceramiki Przykład: spiek S03 zawiera 6% kobaltu, 15% węglika tytanu TiC, 79% węglika wolframu WC. Do poważnych wad węglików spiekanych należą: Mała wytrzymałość na zginanie i odporność na gwałtowne zmiany temperatury, Mała odporność na uderzenia mechaniczne (kruchość). Ceramika narzędziowa tlenkowa (spiekane tlenki glinu stosuje się do obróbki ciągłej żeliw, stali węglowych i stopowych o dużej wytrzymałości na rozrywanie) Spiekane tlenki glinu produkowane są na bazie Al2O3 Zawierają tlenki innych metali, np.: CaO, MnO, MgO, Cr2O3 Cechują się wysoką twardością 83-93 HRA w temperaturze pokojowej Dobre właściwości skrawnymi zachowują do 1200°C Wytrzymałość na zginanie wynosi tylko 400 MPa Ceramika narzędziowa azotkowa (ostrza z azotku krzemu znajdują zastosowanie do zgrubnego frezowania i toczenia żeliwa szarego z dużymi posuwami, przy znacznych cyklicznych wahaniach głębokości skrawania oraz stosuje się je do obróbki żarowytrzymałych stopów niklu) Azotek krzemu jest materiałem narzędziowym, którego głównym składnikiem jest Si3N4 Zawierają tlenki i węgliki innych metali, np.: Y2O3, Al2O3, MgO, TiC, TiN Materiał ten w porównaniu z tlenkowymi materiałami ceramicznymi na bazie Al2O3 ma znacznie większą wytrzymałość na zginanie i odporność na działanie zmiennych temperatur Ma dobrą przewodność cieplną i mały współczynnik rozszerzalności cieplnej MATERIAŁY SUPERTWARDE Diament naturalny (CD) syntetyczny (SD) (ostrza przeznaczone są do obróbki wykańczającej toczeniem i wytaczaniem metali i stopów lekkich, stopów łożyskowych oraz plastyków) Jest to węgiel krystalizujący w układzie sześciennym Gęstość 3,48-3,56 g/cm3 Ma największą twardość, tj. 10 w skali Mohse'a, oraz dobrą przewodność cieplną Zachowuje właściwości skrawne do temperatury 800°C; w temperaturze 900-1000°C diament spala się w powietrzu Syntetyczny diament (SD) otrzymuje się z grafitu w obecności katalizatorów pod ciśnieniem około 10.000 MPa oraz w temperaturze 2500°C Ostrza wykonuje się z kryształów CD o wadze 0,5-0,8 karata Regularny azotek boru (CBN) (ostrza z CBN stosuje się przy dokładnym toczeniu i wytaczaniu stali hartowanych (powyżej 60 HRC); niektóre odmiany CBN pozwalają na stosowanie skrawania stali przy prędkościach okresowych dochodzących do 3500 m/min) Zawiera 44% B i 56% N O budowie krystalograficznej heksago-nalnej jest miękki, podobnie jak grafit Z budową krystalograficzną sześcienną jest materiałem o twardości zbliżonej do twardości diamentu 800-1000 HV Gęstość jest zbliżona do gęstości diamentu i wynosi 3,45-3,54 g/cm3 Dobre właściwości skrawne zachowuje w temperaturze do 1500°C

|

WARSTWY UTWARDZONE Są nakładane na narzędzia z węglików spiekanych, stali szybkotnących i cermetali. Wytwarzane warstwy na powierzchniach narzędzi zwiększają ich trwałość oraz polepszają inne cechy użytkowe. Są to związki tytanu: TiC (węglik tytanu), Ti(C,N) (azoto - węglik tytanu), TiN (azotek tytanu) związki Al2O3 (warstwy ceramiczne). Do pokrywania narzędzi obróbkowych warstwami utwardzonymi stosuje się obecnie dwa rodzaje procesów: CVD (chemical vapor deposition) PVD (physical vapor deposition). ZUŻYCIE OSTRZA (jest funkcją wielu zjawisk towarzyszących temu procesowi, zwiększa się w czasie i ściśle wiąże się z trudnymi warunkami pracy ostrza skrawającego) Naciski jednostkowe, które zwłaszcza w początkowym okresie skrawania są bardzo wysokie; Odnawianie się powierzchni trących, co prowadzi do czystego metalicznego kontaktu Wysoka temperatura na powierzchniach trących mogącą dochodzić do temperatury topnienia metalu Utrudnione doprowadzenie czynnika smarującego (chłodziwa) do strefy tarcia, w związku z czym w najkorzystniejszym przypadku można uzyskać tylko tarcie graniczne PROCESY ZUŻYWANIA SIĘ OSTRZA Istnieje wiele hipotez co do istoty zużywania się ostrza, na podstawie których w mechanizmie zużycia można wyodrębnić szereg równoległych procesów ŚCIERANIE MECHANICZNE Zachodzi w postaci odkształceń plastycznych i ścinania wierzchołków nierówności powierzchni trących się Zachodzi w formie ściernego oddziaływania na nie twardych składników struktury (węgliki metali stopowych, cementyt i inne) i produktów zużycia ZUŻYCIE ZMĘCZENIOWE Wywołane jest zmiennością nacisków i temperatur na powierzchni ostrza oraz odkształceniami plastycznymi tej powierzchni Charakterystyczną cechą ścierania zmęczeniowego jest oddzielanie dużych cząstek materiału w postaci łuszczenia się powierzchni Zmienne obciążenie ostrza może być wywołane zarówno samym przebiegiem tworzenia wióra, uderzeniami przy skrawaniu przerywanym, nierównomiernymi naddatkami, jak i drganiami układu OUPN (obrabiarka - uchwyt - przedmiot - narzędzie); ZUŻYCIE ZMĘCZENIOWO - CIEPLNE Spowodowane jest pojedynczymi skurczami powierzchni ostrza na skutek zmian temperatury Zmiany te wynikają z okresowego kontaktu ostrza z materiałem obrabianym, nierównomiernym dopływem chłodziwa, a przede wszystkim na skutek okresowego tworzenia się i zanikania narostu ZUŻYCIE ADHEZYJNE Zachodzi wówczas, gdy występuje metaliczny kontakt czystych chemicznie powierzchni ostrza i wióra, a więc głównie przy skrawaniu materiałów podatnych na odkształcenia plastyczne, które trudno się utleniają, a jednocześnie wywołują znaczne opory skrawania Duże naciski jednostkowe powodują zbliżenie cząstek obu powierzchni do siebie, wzrost sił międzycząsteczkowych, tj. sił adhezji, aż do wystąpienia zwarć adhezyjnych Ciągły ruch wióra powoduje wyrywanie połączonych cząstek wióra i ostrza z podłoża (gdy siły adhezji są większe od sił wiążących atomy w sieci krystalicznej) lub ścięcie połączenia adhezyjnego ZUŻYCIE CIEPLNE Jest to wyrywanie całych grup cząsteczek z obszarów, w których pod wpływem znacznych nacisków i temperatury dochodzi do zgrzania wióra i ostrza Jest to możliwe wskutek spadku twardości materiału ostrza i wzrostu jego podatności na odkształcenia plastyczne ZUŻYCIE DYFUZYJNE Jest powodowane zmianą składu chemicznego materiału w wyniku dyfuzji atomów pierwiastków chemicznych materiału narzędzia i przedmiotu obrabianego następuje zmiana struktury warstw stykających się Ponadto dyfundujące w materiał ostrza atomy wchodzą w związki międzymetaliczne i tworzą nowe roztwory stałe Zmiany składu chemicznego i powstające nowe fazy powodują zmianę właściwości mechanicznych elementów trących się i wzrost intensywności zużycia ZUŻYCIE CHEMICZNE - UTLENIANIE ulega mu większość metali, w tym żelazo zawarte w stalach szybkotnących, a także (chociaż w mniejszej mierze) kobalt i wolfram, będące głównymi składnikami węglików spiekanych Powstałe w jego wyniku tlenki są z reguły porowate i miękkie, a więc są łatwo unoszone przez wiór Utlenianie występuje na granicach kontaktu wióra z materiałem ostrza, czyli tam gdzie temperatura jest jeszcze bardzo wysoka, a już jest dostęp powietrza Powoduje zużycie wrębowe, czyli powstawanie charakterystycznych wąskich wyżłobień na powierzchni natarcia i przyłożenia, prostopadłych do krawędzi skrawającej DEFORMACJE PLASTYCZNE NARZĘDZIA Spowodowane są wysoką temperaturą towarzyszącą wysokim prędkościom skrawania wraz z dużymi naciskami występującymi przy dużych posuwach Odkształcone ostrze łatwiej się zużywa na powierzchni przyłożenia Deformacje plastyczne występują przy obróbce narzędziami ze stali szybkotnących oraz (w mniejszym stopniu) z węglików spiekanych; w drugim przypadku mogą prowadzić do pęknięć ostrza i jego poważnego wyłamania TYPOWE OBJAWY ZUŻYCIA OSTRZA Starcie na powierzchni przyłożenia Krater na powierzchni natarcia Zużycie wrębowe na powierzchni natarcia i przyłożenia WYTRZYMAŁOŚCIOWE (DYSKRETNE) FORMY ZUŻYCIA OSTRZA PĘKNIĘCIA OSTRZA Występują z reguły przy obróbce przerywanej (np. frezowanie głowicą), gdy ostrze narażone jest na wielokrotne i częste uderzenia mechaniczne i cieplne Zmęczenie mechaniczne powoduje powstawanie pęknięć równoległych do krawędzi, zaś cieplne - prostopadłych do niej Z biegiem czasu pęknięcia obu typów powiększają się, a ich połączenie prowadzi do wyłamania najpierw segmentu przez nie otoczonego, a chwilę później znacznego fragmentu ostrza DROBNE WYKRUSZENIA KRAWĘDZI - CHIPPING Powstają w wyniku miejscowego przekroczenia wytrzymałości doraźnej ostrza Geometria fragmentu ostrza, na którym wystąpiło wykruszenie ulega gwałtownym niekorzystnym zmianom (znaczny ujemny kąt natarcia) Pociąga to za sobą wzrost obciążenia ostrza w tym rejonie, a więc zwiększoną podatność na zużycie oraz kolejne wykruszenia W krótkim czasie może to prowadzić do zupełnej destrukcji ostrza WYŁAMANIE OSTRZA Może mieć podobne przyczyny, co wykruszanie, jest tylko znacznie większe, a więc oznacza natychmiastową utratę własności skrawnych ostrza Wykruszenia i wyłamania często występują przy nadmiernym jego zużyciu Jeśli pojawiają się od początku pracy ostrza świadczą o źle dobranych warunkach skrawania (zbyt kruchy materiał ostrza, zła jego geometria, niestabilna obróbka) SPALENIA OSTRZA W przypadku narzędzi ze stali szybkotnących wzrost temperatury skrawania, spowodowany nadmiernym zużyciem ostrza, prowadzi do odpuszczenia materiału ostrza i ścięcia wierzchołka WSKAŹNIKI ZUŻYCIA OSTRZA (służą do oceny zużycia ostrza) bezpośrednie (geometryczne miary zużycia ostrza): NA POWIERZCHNI NATARCIA Głębokość żłobka KT mierzona w najgłębszym miejscu prostopadle do powierzchni natarcia — to najważniejszy wskaźnik zużycia powierzchni natarcia Położenie żłobka KF mierzone jako odległość jego brzegu od pierwot-nego położenia krawędzi skrawającej Szerokość żłobka KB mierzona jako odległość jego dalszego brzegu od pierwotnego położenia krawędzi skrawającej Położenie środka żłobka KM NA POWIERZCHNI PRZYŁOŻENIA (dzieli się ją na trzy strefy) Szerokość starcia w strefie środkowej VBB o ile jest ono równomierne — to najważniejszy, najczęściej stosowany wskaźnik zużycia powierzchni przyłożenia Maksymalna szerokość starcia w strefie środkowej VBBmax O ile jest ono nierównomierne, stosuje się jako alternatywę dla VBB Szerokość starcia w rejonie naroża VBC Często bywa większa niż VBB Szerokość wrębu na powierzchni przyłożenia VBN Odpowiada zużyciu wrębowemu POŚREDNIE WSKAŹNIKI ZUŻYCIA (są to zmiany wielkości fizycznych spowodowane zużyciem ostrza, na podstawie, których można ocenić to zużycie) Wzrost poboru mocy przez obrabiarkę, Wymiary przedmiotu nie mieszczą się w wymaganych tolerancjach, Niska jakość powierzchni (duża chropowatość), Powstawanie zadziorów na detalu, Wydzielająca się nadmierna ilość ciepła, Złe warunki łamania i odprowadzania wiórów, Duży hałas podczas obróbki, Tendencja do drgań układu OUPN

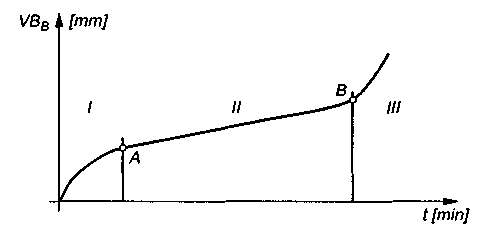

I - strefa docierania ostrza, II — strefa liniowego zużycia ostrza, III — strefa przyspieszonego zużycia do momentu utraty właściwości skrawnej ostrza Okresem trwałości ostrza T nazywa się czas pracy ostrza t [min] od stanu początkowego (ostrze ostre) do momentu wystąpienia zużycia granicznego (narzędzie stępione) przy założeniu, że proces skrawania odbywa się w niezmienionych warunkach obróbki (stałe parametry skrawania, ( vc, ap ,f ). Zużycie graniczne ostrza nazywa się kryterium stępienia. KRYTERIA STĘPIENIA OSTRZA Kryterium technologicznym nazywa się takie ilościowe zużycie na powierzchni przyłożenia lub natarcia, do osiągnięcia, którego narzędzie pracuje stabilnie, a powierzchnia obrobiona odpowiada wymaganiom dokładności wymiarowej, kształtowej oraz chropowatości. Kryterium ekonomicznym nazywa się takie ilościowe zużycie ostrza na powierzchni przyłożenia lub natarcia, przy którym uzyskuje się najlepsze wykorzystanie regenerowanego narzędzia (największa liczba ostrzeń). Kryterium wytrzymałościowym nazywa się takie ilościowe zużycie ostrza na powierzchni przyłożenia lub natarcia, przy którym następuje utrata własności skrawnych na skutek spalenia lub wyłamania części ostrza. Kryterium to jest rzadko stosowane w praktyce ze względu na straty ostrza przy ostrzeniu. Okresem żywotności narzędzia nazywa się sumę okresów trwałości ostrza do całkowitego wyeksploatowania narzędzia,

Ti — kolejne trwałości ostrza [min].

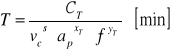

Wzór Taylora dla trwałości ostrza:

Dla prędkości okresowej

|

![]()

Wyszukiwarka

Podobne podstrony:

8310

8310

8310

8310

8310

8310

8310

8310 DE

lang 8310

więcej podobnych podstron