kpt. Krzysztof Pielka

WYBRANE ZAGADNIENIA Z MECHANIKI TECHNICZNEJ

02-04-2001

T: Wybrane zagadnienia z metaloznawstwa.

Charakterystyka właściwości metali.

Dobre przewodnictwo cieplne i elektryczne (przewodnictwo elektryczne metali jest około 1020 do 1025 razy większa niż przewodnictwo elektryczne niemetali).

Właściwości optyczne - nieprzezroczystość i połysk (zdolność odbijania światła po wypolerowaniu powierzchni metali).

Plastyczność - podatność na trwałe odkształcenia pod działaniem sił wewnętrznych bez naruszenia spójności.

Metale żelazne i ich stopy.

Z uwagi na właściwości mechaniczne czystego żelaza ma ono ograniczone zastosowanie w technice. Największe zastosowanie w technice mają stopy żelaza z węglem.

Stal - stop żelaza z węglem i innymi pierwiastkami o zawartości węgla od 0 ÷ 2% otrzymywany w drodze przeróbki plastycznej.

Staliwo - stop żelaza z węglem i innymi pierwiastkami o zawartości węgla od 0 ÷ 2% otrzymywanych w procesach odlewniczych.

Żeliwo - stop żelaza z węglem i innymi pierwiastkami o zawartości węgla teoretycznie 2 ÷ 6,67%.

Stale dzielimy na:

stale stopowe,

stale węglowe.

Stale stopowe - stale na właściwości których poza węglem mają wpływ inne składniki stopowe takie jak: magnez, nikiel, wolfram, wanad, molibden. Wśród stali stopowych rozróżnia się:

Stale stopowe konstrukcyjne:

niskostopowe,

sprężynowe,

do nawęglania,

do ulepszania cieplnego,

do azotowania,

na łożyska toczne.

Stale stopowe narzędziowe:

Do pracy na zimno,

Do pracy na gorąco,

Szybkotnące.

O szczególnych właściwościach:

Do pracy w podwyższonych temperaturach,

Odporne na korozję,

Żaroodporne,

O szczególnych właściwościach magnetycznych,

O szczególnych właściwościach fizycznych.

Stale węglowe dzielą się na:

Konstrukcyjne,

zwykłej jakości,

wyższej jakości,

najwyższej jakości.

Narzędziowe,

płytko hartujące się,

głęboko hartujące się.

O szczególnych właściwościach,

magnetyczne miękkie,

łatwoobrabialne (automatowe).

Staliwo - stosowane w budowie maszyn i urządzeń w postaci odlewów, odlewy staliwne można stosować bezpośrednio po zakrzepnięciu lub po odpowiedniej obróbce cieplnej. Otrzymywanie elementów ze staliwa na drodze odlewania jest bardzo ekonomiczne, ponadto staliwo ma dobre właściwości mechaniczne i dobrą zwłaszcza przy niskich zawartościach węgla spawalność, co umożliwia regenerację miejsc zużytych na drodze naprawienia. W porównaniu jednak z żeliwem staliwo ma gorsze właściwości odlewnicze jest bardziej gęstopłynne, ma znaczny skurcz odlewniczy oraz wysoką temperaturę topnienia dochodzącą do 1600oC

Żeliwo - jest najbardziej rozpowszechnionym tworzywem na odlewy w budowie maszyn w zależności od postaci występowania węgla i uwarunkowanego tym zabarwienia przełomu rozróżnia się żeliwa białe i szare.

W żeliwach białych węgiel występuje w postaci związku chemicznego cementytu (Fe3C). Żeliwo białe jest kruche i bardzo twarde, nie daje się obrabiać skrawaniem, używa się go na walce drogowe, klocki hamulcowe oraz utwardzone ruszty kotłowe.

Żeliwo szare (węgiel występuje w postaci grafitu) ma przełom o szarym kolorze, jest łatwo obrabialny i stosunkowo miękki, temperatura topnienia wynosi w granicach 1135 ÷ 1400oC. Odlewy żeliwa szarego odznaczają się dobrą wytrzymałością na ścieranie, małą na rozciąganie i niską udarnością. Ponadto odlewy żeliwne charakteryzują się:

dobrą lejnością,

małym skurczem odlewniczym,

dobrą skrawalnością,

znaczną odpornością na ścieranie,

właściwością tłumienia drgań.

03-04-2001

T: Obróbka cieplna stopu żelaza.

Obróbka cieplna stopu żelaza jest zabiegiem lub połączeniem kilku zabiegów cieplnych mających na celu zmianę struktury stopu w stanie stałym, a przez to nadanie pożądanych właściwości mechanicznych, fizycznych czy też chemicznych. Jako środek do tego celu stosuje się podniesienie lub obniżenie temperatury obrabianego cieplnie przedmiotu oraz pewne procesy cieplno chemiczne, cieplno plastyczne, cieplno magnetyczne.

Zabiegi obróbki cieplnej dzieli się na:

obróbkę cieplną zwykłą - uzyskanie żądanych właściwości następuje na drodze zmian struktury bez zmiany składu chemicznego, do zabiegów obróbki cieplnej zwykłej zaliczamy:

wyżarzanie - jest to zabieg cieplny polegający na nagrzaniu stopu do odpowiedniej temperatury, wygrzaniu w tej temperaturze z następnym studzeniem (powolne chłodzenie) zależnie od temperatury wygrzania, sposobu schładzania i celu jaki chcemy osiągnąć rozróżnia się następujące rodzaje wyżarzania:

wyżarzanie normalizujące - wyżarzanie w temperaturze od 30 + 50oC powyżej linii GSE, studzenie specjalnym powietrzem

wyżarzanie zupełne - wymagania jak wyżej,

wyżarzanie zmiękczające - wyżarzanie w temperaturze około 723oC,

wyżarzanie rekrystalizujące - wyżarzanie w temperaturze 550 ÷ 650oC

hartowanie - polega na nagrzaniu przedmiotu do określonej temperatury, wygrzaniu w tej temperaturze i szybkim ochłodzeniu, w celu otrzymania odpowiedniej struktury. W wyniku hartowania otrzymuje się wysoką twardość przedmiotu niemal w całej masie i zmniejszenie odporności na uderzenia, element hartowany jest twardy i kruchy.

Przy zabiegu hartowania można stosować stałe, ciekłe i gazowe ośrodki chłodzące. Najczęściej stosowane są ciekłe do których zaliczamy:

woda i roztwory wodne,

oleje i tłuszcze,

stopione sole i metale.

Właściwy sposób hartowania należy dobrać w zależności od składu chemicznego stali, kształtu hartowanych elementów i żądanych właściwości. Im bardziej skomplikowany kształt przedmiotu tym szybciej należy go chłodzić ponieważ ma większe tendencje do pęknięcia.

Hartowanie powierzchniowe - stosuje się w celu uzyskania twardej i odpornej na ścieranie warstwy powierzchniowej przy zachowaniu ciągliwego rdzenia. Polega ono na szybkim nagrzaniu zewnętrznej cienkiej warstwy przedmiotu która ma zostać utwardzona z następnym oziębieniem. Hartowanie powierzchniowe ma następujące zalety:

możliwość zastosowania do przedmiotów o praktycznie dowolnych kształtach i rozmiarach,

otrzymywanie twardej warstwy powierzchni o określonej grubości przy zachowaniu ciągliwego rdzenia,

wyeliminowanie odkształcenia się,

zachowanie gładkiej nieutlenionej powierzchni,

duża wydajność procesu.

W zależności od sposobu nagrzewania, hartowanie powierzchniowe może być:

płomieniowe,

indukcyjne,

kąpielowe.

odpuszczanie - jest to zabieg stosowany do przedmiotów uprzednio zahartowanych, polegający na nagrzaniu ich do odpowiedniej temperatury, wygrzaniu ich w tej temperaturze z następnym powolnym lub przyspieszonym chłodzeniem. Stosuje się w celu polepszenia właściwości plastycznych elementów przy jednoczesnym usunięciu naprężeń wewnętrznych, które mogłyby doprowadzić do ich popękania. Temperaturę odpuszczania dobiera się w zależności od wymagań właściwości. Rozróżnia się następujące rodzaje odpuszczania:

odpuszczanie niskie (150 ÷ 250oC) - ma na celu częściowe usunięcie naprężeń charakterystycznych przy zachowaniu wysokiej twardości, stosowane jest do narzędzi, sprawdzianów, przedmiotów uprzednio nawęglonych,

odpuszczanie średnie (250 ÷ 500oC) - stosuje się w celu obniżenia twardości i zwiększenia odporności na uderzenie przy zachowaniu wysokiej wytrzymałości i sprężystości, stosuje się przy obróbce cieplnej sprężyn i matryc,

odpuszczanie wysokie (500 ÷ 650oC) - stosuje się w celu uzyskania jak największej udarności przy zachowaniu wysokiej wytrzymałości na rozciąganie.

ulepszanie cieplne - połączenie zabiegów hartowania i wysokiego odpuszczania w celu uzyskania optymalnych właściwości mechanicznych.

obróbkę cieplną chemiczną

obróbkę cieplną plastyczną

obróbkę cieplną magnetyczną

Miedź - ma barwę czerwoną, jest metalem bardzo miękkim o niskiej wytrzymałości na rozciąganie ale bardzo dobry w właściwościach plastycznych. Miedź odznacza się dużym przewodnictwem cieplnym (5 x więcej niż żelazo) oraz dużym przewodnictwem elektrycznym. Bardzo ważną właściwością miedzi jest duża odporność na korozję. Do celów elektrotechnicznych wykorzystuje się miedź o wysokiej czystości, domieszki zmniejszają przewodnictwo cieplne. Miedź znajduje zastosowanie w urządzeniach pracujących w obniżonych temperaturach takich jak urządzenia chłodnicze, urządzenia do wytwarzania i transportu ciekłych gazów. Zdolności miedzi do pokrywania się patyną spowodowała jej zastosowanie do krycia dachów zabytkowych budowli i wyrobów artystycznych. Miedź znalazła również szerokie zastosowanie do wytwarzania stopów, są one w półstalach i stopach lekkich, najbardziej rozpowszechnionymi stopami technicznymi są brąz i mosiądz.

Aluminium - jest metalem barwy srebrzystobiałej, bardzo miękkim i plastycznym, ciężar właściwy aluminium jest trzykrotnie mniejszy od ciężaru żelaza. Jest czynnikiem, który spowodował, że aluminium stosuje się wszędzie tam gdzie potrzebne są lekkie metale konstrukcyjne (przemysł lotniczy, okrętowy, samochodowy). Przewodnictwo cieplne i elektryczne aluminium jest dobre i stanowi około 66% przewodnictwa miedzi. Aluminium jest odporne na działanie atmosferyczne kwasów tlenowych a także suchych gazów takich jak amoniak, chlor, dwutlenek siarki. Nie jest natomiast odporne na działanie wodorotlenków, kwasów beztlenowych oraz związków siarki. Aluminium ma duże zastosowanie w przemyśle chemicznym do budowy aparatury, w przemyśle spożywczym i naczyniowym. Z uwagi na dobre przewodnictwo elektryczne aluminium ma zastosowanie w przemyśle elektrotechnicznym. W przemyśle metalurgicznym aluminium używane jest jako odtleniacz przy wyrobie stali.

Cynk - jest metalem barwy niebiesko-białej w normalnych temperaturach jest kruchy, właściwości plastycznych nabiera po nagrzaniu do temperatury 100 ÷ 150oC. Można go wówczas walcować nawet na cienkie blachy jak również ciągnąć na drut. Cynk odporny jest na działanie suchej atmosfery natomiast pod wpływem atmosfery zawierającej wodę pokrywa się białym nalotem, który chroni ją od dalszej korozji. Cynk wykorzystywany jest do zabezpieczania antykorozyjnego stali jak również innych metali. Antykorozyjne warstwy cynkowe mają tę zaletę że obecność w nich nieszczelności nie jest szkodliwa (nie powoduje zmniejszenia odporności na korozję). Cynk znajduje również zastosowanie w postaci półwyrobów i wyrobów przerabianych plastycznie, jest ważnym składnikiem wielu stopów np. stopu miedzi, aluminium, magnezu, natomiast stopy których głównym składnikiem jest cynk są nieliczne i noszą nazwę „znali”. Znajdują zastosowanie w formie odlewów w przemyśle samochodowym (klamki, gaźniki, dźwignie).

Magnez - jest metalem barwy srebrzystobiałej o najmniejszym ciężarze właściwym, stosowanych w technice. Dlatego stopy na osnowie magnezu noszą nazwę ekstra lekkich lub ultralekkich. W normalnych temperaturach magnez jest kruchy, przerabiać plastycznie można go dopiero powyżej 220oC. Magnez należy do metali najbardziej aktywnych chemicznie oraz ma duże ciepło spalania. Zastosowanie czystego magnezu nie jest duże, wykorzystując duże ciepło spalania i jasny płomień magnez znalazł zastosowanie do produkcji sztucznych świateł, materiałów wybuchowych i zapalających w redukcji termo technicznej oraz jako odtleniacz metalurgii wielu metali. Główne zastosowanie magnez znajduje w postaci stopu.

Ołów - jest metalem miękkim podatnym na obróbkę plastyczną o stosunkowo niskiej temperaturze topnienia 327oC. Ołów jest mało odporny na działanie zapraw cementowych i wapiennych oraz na działanie wody. Wody twarde zawierające węglany powodują wytwarzanie trudno rozpuszczalnego węglanu ołowiu nieszkodliwego biologicznie, natomiast wody miękkie wywołują korozję ołowiu, powstają rozcieńczalnie toksyczne związki. Zastosowanie ołowiu w przemyśle chemicznym: - jako materiał do budowy aparatury i rurociągów na kwasy oraz jako surowiec do wyrobów farb, szkła itp. Przemysł elektrotechniczny: - pancerze kabli, anody obojętne do celów galwanicznych. Przemysł maszynowy: - uszczelniania, przeciwciężarów. Ołów jest bardzo ważnym składnikiem stopów łożyskowych i lutowniczych.

Brąz - stopi miedzi w których głównym składnikiem stopowym jest cyna, aluminium, krzem, magnez, ołów lub beryl. Barwa brązu zależna jest od składu - począwszy od ciemnoszarej (przy dużej zawartości cyny) poprzez żółtą, czerwono żółtą aż do różowej podobnej do czystej miedzi. Pod wpływem czynników atmosferycznych brąz pokrywa się patyną chroniącą przed dalszą korozją.

Mosiądz - stopy miedzi z cynkiem należą do najbardziej rozpowszechnionych z uwagi na dobre właściwości użytkowe, technologiczne jak również na swoją niską cenę w porównaniu z innymi stopami miedzi mosiądze znalazły zastosowanie z uwagi na dobre przewodnictw cieplne na rurki chłodnic silników spalinowych, na osprzęt maszynowy, rury do wymienników ciepła w kotłach, oraz osprzęt elektrotechniczny i samochodowy.

Stopy aluminium - z uwagi na niskie właściwości mechaniczne czystego aluminium, ograniczone jest zastosowanie tego metalu jako materiału konstrukcyjnego, jednak poprzez stopienie aluminium z innymi składnikami otrzymuje się bardzo cenne stopy o znacznie wyższych właściwościach wytrzymałościowych i dobrych właściwościach plastycznych. Do najczęściej spotykanych składników stopowych w stopach aluminium należą: miedź, krzem, magnez, mangan, cynk. Stopu aluminium można podzielić na stopy przeznaczone do obróbki plastycznej oraz stopy odlewnicze. Stopy aluminium łączą zalety czystego aluminium z o wiele wyższymi właściwościami mechanicznymi i technologicznymi, znalazły zastosowanie we wszystkich gałęziach przemysłu np.: w przemyśle samochodowym i samolotowym, stopy odporne na działanie wysokiej temperatury, stosuje się do wyrobu głowic, tłoków silników, odporne na korozję w budowie okrętów i płatowców, łatwo polerujące, do wyrobów okuć klamek, sprzętu gospodarstwa domowego.

Stopy magnezu - głównymi składnikami stopów magnezu są aluminium, cynk, mangan i krzem. Stopy magnezu z cynkiem noszą nazwę elektronów. Ze względu na swój mały ciężar właściwy stopy magnezu zarówno odlewnicze jak i przerabiane plastycznie są stosowane wszędzie tam gdzie istotny jest bardzo mały ciężar właściwy konstrukcji a więc w budowie samolotów, samochodów, taboru kolejowego. Stop magnezu z manganem dający się łatwo barwić stosowany jest do wyrobu przedmiotów gdzie ważny jest estetyczny wygląd.

Stopy łożyskowe - służą do wyrobu i wylewania panewek w łożyskach ślizgowych, powinny charakteryzować się następującymi właściwościami:

współczynnik tarcia pomiędzy powierzchnią wału a materiału panewki musi być mały,

obie trące o siebie powierzchnie powinny jak najmniej zużywać się,

materiał panewki powinien wytrzymać duże naciski jednostkowe,

materiał panewki powinien mieć mniejszą twardość od czopa,

materiał panewki musi być tak plastyczny aby mógł się dopasować do wszystkich nierówności powierzchni czopa,

nie może być zbyt miękki aby nie nastąpiło naklejanie na powierzchnię czopa,

powierzchnia panewek powinna mieć niewielkie szczeliny włoskowate którymi mógłby się przesączać olej smarujący.

stopy cynowo antymonowo miedziowe,

stopy cynowo ołowiowo antymonowe,

stopy ołowiu z metalami ziem rzadkich.

Stopy lutownicze.

ciało sztywne - to jest takie które nie ulega odkształceniu pod wpływem działających na nie sił.

Punkt materialny - traktowany jako punkt geometryczny obdarzony masą równą masie ciała.

Wielkości skalarowe (nieukierunkowane) zwane skalarami,

Wielkości wektorowe (ukierunkowane) zwane wektorami,

siła,

prędkość,

przyspieszenie.

Wartość (moduł) - długość odcinka przedstawiającego wektor, długość ta jest skalarem i może ją określić jedną liczbą nieujemną.

Kierunek wektora - określa liczbę jego działania (najczęściej podajemy kąt jaki tworzy linia działania z przyjętymi osiami współrzędnych).

Zwrot wektora - zaznaczamy grotem.

Punkt zaczepienia.

siły zewnętrzne które dzielą się na siły:

czynne - dążące do wywołania ruchu lub jego zmiany,

bierne - zwane reakcjami które przeciwdziałają ruchowi (występują w miejscach podparcia),

siły wewnętrzne (międzycząsteczkowe) działające między poszczególnymi cząsteczkami materii.

płaskie,

przestrzenne.

układy płaskie zbieżne,

układy płaskie równoległe,

układy płaskie dowolne.

dzwignia jednoramienna,

dzwignia dwuramienna,krążek stały,

krążek ruchomy,

korba,

przekładnia zębata,

krążek wielokrotny (wielokrążek),

wielokrążek potęgowy,

wielokrążek różnicowy.

odkształcalnością to jest zdolnością ciała do odkształceń sprężystych tzw. takich które znikają po usunięciu obciążenia,

plastycznością tj. zdolnością ciała do odkształceń trwałych (plastycznych) czyli takich, które nie znikają po usunięciu obciążenia,

wytrzymałością tj. największą wartością obciążenia, po której przekroczeniu następuje zniszczenie ciała (a więc rozerwanie, złamanie, itp.) części konstrukcyjnej.

Stal, gatunki stali.

Żeliwo, właściwości i gatunki.

Obróbka cieplna zwykła.

Obróbka cieplna chemiczna.

Metale nieżelazne (podstawowe właściwości).

Mechanika, statyka, modele ciała.

Równowaga, warunki równowagi.

Maszyny proste.

Rozwiązanie belek.

Wyjaśnij pojęcie wektor, skalar.

Ciało sprężysto plastyczne.

Omówić wykres próby na rozciąganie dla stali.

Wymienić i omówić naprężenia proste.

Wytrzymałość złożona.

Moment bezwładności, wskaźnik wytrzymałości.

Zasady obliczania sztywności.

Połączenia nierozłączne.

Połączenia rozłączne.

Pojęcie: osie, wały, łożyska.

Sprzęgła, hamulce.

Przekładnie.

Rodzaje rysunków. Rodzaje linii rysunkowych.

Zasady wymiarowania.

Tolerancja pasowania.

Znaki wymiarowe.

Formaty arkuszy, podziałki, pismo techniczne.

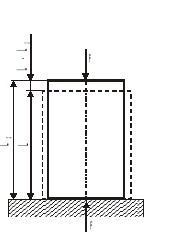

jeden koniec utwierdzony drugi swobodny Ln = 2 * Lr

oba końce utwierdzone Ln = Lr

Ln = 0,7 Lr

Ln = 0,5 Lr

Jeżeli obciążenia składowe wywołują w rozpatrywanym przekroju naprężenia tego samego przekroju (tylko normalne lub tylko styczne) to naprężenia całkowite występujące w tym przekroju są suma lub różnicą naprężeń wywołanych obciążeniami składowymi.

Jeżeli obie składowe wywołują w rozpatrywanym przekroju naprężenia różnego rodzaju (normalne i styczne) to oba te naprężenia zastępujemy tzw. Naprężeniami zastępczymi, obliczanymi zwykle według róznych hipotez wytrzymałościowych.

zginanie połączone z rozciąganiem lub ściskaniem - występuje w belkach i prętach,

zginanie połączone z skręcaniem - występuje w wałach.

Połączenia nierozłączne - w których przy rozłączeniu połączenia części złączone lub części łączące (łączniki) ulegają zniszczeniu, do połączeń nierozłącznych należą:

połączenia nitowane,

spawane,

zgrzewane,

lutowane,

wciskowe (skurczowe, wtłaczane).

Połączenia rozłączne - które można rozłączyć i łączyć ponownie bez uszkadzania zarówno części łączonych jak i części łączących (łączników). Do połączeń rozłącznych należą połączenia:

klinowe,

wpustowe,

wielowypustowe,

sworzniowe,

kołowe,

gwintowe,

sprężyste,

rurowe.

Połączenia nitowe - połączone za pomocą nitów różnych części konstrukcyjnych (blach, kształtowników itp.) wykonanych z różnych materiałów. Połączenia nitowe stosuje się jako:

połączenia mocne w budowie mostów, konstrukcji budowlanych, dźwignic itp.,

połączenia mocno szczelne w budowie zbiorników i kotłów wodnych i parowych,

połączenia szczelne w budowie zbiorników otwartych na ciecze lub ciała sypkie,

połączenia luźne np. do łączenia ogniw łańcucha,

połączenia zwykłe którym nie stawia się żadnych szczególnych wymagań (w blacharstwie, kaletnictwie itp.).

obliczanie nitów na ścinanie,

obliczanie blach łączonych na rozerwanie w przekrojach niebezpiecznych,

obliczanie ścian otworów w blachach na naciski powierzchniowe spowodowane przez nity.

Połączenia spawane - połączenia jednakowych materiałów (metali, stopów metali lub tworzyw sztucznych) wykonane w drodze ich stopienia w miejscu łączenia z dodaniem lub bez dodawania spoiwa to jest dodatkowego materiału o składzie zbliżonym do materiałów łączonych.

Połączenia lutowane - połączenia metali otrzymane z użyciem lutu (spoiwa) z metalu lub stopu o temperaturze topnienia niższym niż metali łączonych.

Połączenia zgrzewane - połączenia metali lub tworzyw sztucznych, otrzymany w wyniku miejscowego ogrzewania łączonych części do stanu plastyczności i dociśnięciu ich do siebie, bez użycia spoiwa. Powstająca spoiwa jest nazywana zgrzeiną. Zgrzewanie umożliwia łączenie ze sobą różnych metali oraz metali z materiałami niemetalowymi.

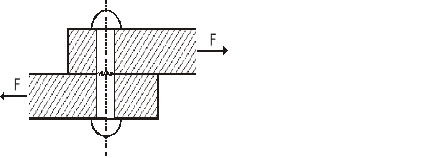

Połączenia wciskowe - połączenia powstające w wyniku odkształcenia elementów spowodowane wciskiem (część wewnętrzna ma wymiary większe niż część zewnętrzna). Rozróżnia się:

połączenia wtłaczane uzyskiwane prze wzajemne wtłoczenie na zimno łączonych elementów,

połączenie skurczowe uzyskiwane przez wywołanie skurczu między łączonymi częściami w wyniku ogrzania części zewnętrznej (w piecu gazowym lub elektrycznym w kąpieli olejowej) lub oziębieniu części wewnętrznej (spirytusem, acetonem, tzw. „suchym lodem” skroplonym powietrzem) lub zastosowaniem obu tych sposobów jednocześnie.

Połączenia klejowe - połączenia różnych materiałów (metalu z metalem, metalu z niemetalem, niemetalu z niemetalem) z użyciem materiału wiążącego - kleju. Klejem można łączyć bardzo cienkie części nie nadające się do połączenia spawaniem, lutowaniem lub nitowaniem.

Połączenia przez zaprasowanie - stosowane zazwyczaj w wypraskach z tworzyw sztucznych w celu zwiększenia odporności połączenia.

Połączenia klinowe - połączenia części za pomocą klinów, czyli elementów których powszechnie powierzchnia robocza (płaskie lub walcowe) są pochylone względem siebie pod kątem. Rozróżnia się kliny:

Poprzeczne,

Wzdłużne,

Nastawne.

Połączenia wielokątne - odmiana połączeń wielo wypustowych stosowana głównie do łączenia wałów lub wrzecion gwintowanych np. w zaworach prasach śrubowych z korbami ręcznymi itp. Oraz w przypadkach wkręcania nakrętek kwadratowych lub sześciokątnych śrub z łbem kwadratowym.

Połączenia kołowe (wzdłużne, poprzeczne). Rodzaje kołków:

Walcowe,

Stożkowe,

Z gwintem,

Rozcięte,

Karbowe.

Sworznie - pełne, drążone, rurkowe, pierścień osadzony do kołka.

Połączenia gwintowe - połączenia części za pomocą łączników śrubowych (śrub z nakrętkami lub wkrętami). Rodzaj gwintów:

gwint metryczny [mm],

gwint rurowy walcowy,

gwinty rurowe stożkowe [cale],

gwinty trapezowe symetryczne,

gwinty trapezowe niesymetryczne,

gwinty okrągłe.

cięgnowe,

klockowe,

tarczowe.

hydrauliczne,

pneumatyczne,

elektromechaniczne.

cierne - koło o koło na zasadzie docisku,

łańcuchowe,

zębate - równoległe, kątowe, wichrowate.

pod względem grubości - gruba, średnia, cienka,

ze względu na rodzaj - ciągła, kreskowa, punktowa, falista, łamana.

wymiar konieczny,

nie powtarzanie wymiarów,

nie zamykanie łańcucha wymiarów (grupowanie),

pomijanie wymiarów oczywistych np. kąt 90o,

wymiarowanie od bazy wymiarowej lub technologicznej.

średnica,

promień,

długość,

zbieżność,

kąt.

Zasada niepowtarzalności wymiarów,

Zasada pomijania wymiarów oczywistych,

Zasada grupowania wymiarów.

nie zamykanie łańcuchów wymiarów,

wymiarowanie od podstawy obróbkowych,

wymiarowanie według narzędzi.

pasowanie luźne,

pasowanie ciasne,

pasowanie mieszane.

Literatura: „Mały poradnik dla mechaników” - M. Godlewski, Tym

05-04-2001

T: METALE NIEŻELAZNE I STOPY.

Brązy cynowe - są najstarszymi stopami metali znanymi w historii poza miedzią i cyną mogą zawierać cynk, ołów, fosfor i nikiel, zakres zastosowania brązów cynowych jest ograniczony (wysoki koszt cyny) specyficzne zastosowanie brązów cynowych to dzwony i wyroby artystyczne.

Brązy berylowe - wyróżniają się bardzo dobrymi właściwościami mechanicznymi (wytrzymałość zbliżona do wytrzymałości stali sprężynowej). Odporność na korozję jest równa odporności miedzi, zalety te powodują że brązy berylowe są cennym materiałem na sprężyny, membrany i kontakty sprężynowe. Sprężyny berylowe zachowują swoje właściwości do temperatury 300oC. Brązy berylowe znalazły również zastosowanie do wyrobów narzędzi do pracy w warunkach, w których nie może powstać iskra (Ex).

Ponadto stopy łożyskowe powinny być łatwo topliwe. Stopy łożyskowe można podzielić na trzy grupy:

Najlepsze właściwości wykazują stopy grupy a) zwane, bawidami miedzi i antymonu podwyższają wytrzymałość stopów łożyskowych przy obniżaniu ich plastyczności. Z uwagi na wysoki koszt stosuje się je tylko do wylewania panewek łożysk pracujących pod dużym obciążeniem i dużymi prędkościami obwodowymi.

Sprawdzian na IV zjazd: Pytania.

Stopy żelaza?, Metale nieżelazne?, Obróbka cieplna?

16-10-2001r.

Temat: Mechanika techniczna.

Mechanika — jest nauką o badaniu równowagi i ruchu ciał pod wpływem działających na nie sił.

Jako model ciał rzeczywistych przyjmuje się w mechanice:

Mechanika obejmuje statykę, kinetykę i dynamikę.

Wszystkie wielkości fizyczne można podzielić na dwie grupy:

Skalarem nazywamy wielkość mechaniczną którą możemy jednoznacznie określić przez podanie wartości liczbowej, ta wartość liczbowa może być przedstawiona za pomocą punktu lub odcinka na przyjętej osi liczbowej. Skalarami są takie wielkości mechaniczne jak: czas, masa, temperatura, praca, moc i inne.

Wektorem nazywamy wielkość mechaniczną którą można przedstawić za pomocą usytuowanego w przestrzeni odcinka mającego określony kierunek, zwrot i punkt zaczepienia.

W mechanice wielkością wektorową są:

Cechy wektorowe:

Siła - mechaniczne oddziaływanie jednego ciała na drugie, oddziaływanie może być bezpośrednie gdy zachodzi przy zetknięciu ciała lub pośrednie odbywające się na odległość.

Siły mechaniczne możemy podzielić na:

16-10-2001r.

Temat: Układy sił i ich podział.

Zbiór dowolnej liczby sił jednocześnie działających na ciało nazywamy układem sił.

W zależności od położenia linii działania sił układy te możemy podzielić na:

Układy płaskie (siły działają na jednej płaszczyźnie) dzielą się na:

Statyka i równowaga

Statyka - obejmuje budowę warunków równowagi ciał znajdujących się pod działaniem sił.

Równowaga - stan w którym zarówno wypadkowa sił działających na ciało jak i sama algebraiczna momentów sił względem dowolnego punktu (bieguna) są równe zeru.

W warunkach równowagi ciała wszystkich sił działające na to ciało oraz momenty równoważą się wzajemnie.

Warunki równowagi dla płaskiego układu sił:

Σ Fix = 0

Σ Fiy = 0

Σ Min = 0

Moment M0 Siły F względem dowolnego punktu (bieguna)

0 - iloczyn wartości siły F (wN) i najmniejszej (prostopadłej) odległości h (wm) linii działania tej siły punktu 0

Mo = F * h [N * m] lub Mo = F * r * sin α [N * m]

Para sił - układ dwóch sił o równej wartości F i przeciwnych zwrotach, liczących na równoległych liniach działania.

Moment par sił - iloczyn wartości siły F (N) i najmniejszej (prostopadłej) odległości h (m) od drugiej siły.

M = F * h [N * m]

Maszyny proste - służą do pokonywania siły oporu użytecznego Q mniejszą lub skierowaną w żądanym kierunku siłą napędzającą F.

Maszynami prostymi są:

16-10-2001r.

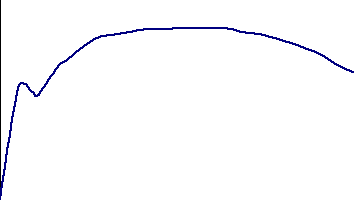

Temat: Wyznaczenie momentów zginających i sił tnących w belkach podpartych dwustronnie i utwierdzonych jednostronnie.

Momentem zginającym w dowolnym przekroju belki nazywamy sumę algebraiczną momentów wszystkich sił zewnętrznych działających tylko po jednej stronie lewej lub prawej rozważanego przekroju względem środka tego przekroju.

Siłą tnącą w dowolnym przekroju belki nazywamy algebraiczną sumę sił zewnętrznych działających prostopadle na osi belki po jednej stronie (lewej lub prawej) rozważanego przekroju.

Analityczne rozwiązanie (wyznaczenie Mg i T)belki na dwóch podporach, obciążonej w sposób równomierny (ciągły). Przyjmujemy że długość belki wynosi l = 8m., zaś obciążenie ciągłe q = 1000 N/m

Ra - q ·I + Rb = 0

- Ra · I + q · I · ½ = 0

z drugiego równania otrzymujemy

![]()

po wstawieniu wartości Ra do równania pierwszego otrzymamy.

Przykład belki jednostronnie utwierdzonej.

17-10-2001r.

Temat: Osiowe i biegunowe momenty bezwładności figur płaskich.

Moment bezwładności [ I ] jest to suma iloczynu elementarnych pól tej figury i kwadratów ich odległości od tej osi.

![]()

![]()

![]()

Tarcie toczne, tarcie ślizgowe

Tarcie - opór przeciwdziałający wzajemnemu przemieszczaniu stykających się ciał.

Tarcie ślizgowe.

T = G · μ [ N ]

Tk = G · μ [ N ]

G = m · g -ciężar ciała [ N }

Tarcie toczne.

![]()

G - m·g ciężar walca,

d - średnica walca (cm.)

f - współczynnik tarcia tocznego (cm.)

17-10-2001r.

Temat: Wytrzymałość materiałów.

Wytrzymałość materiałów - dział mechaniki obejmujący wyznaczenie sił wewnętrznych i odkształceń części konstrukcyjnych (ogólniej -ciał stałych) obciążonych zewnętrznymi siłami i momentami siły, z uwzględnieniem własności mechanicznych materiałów przeznaczone na te części.

Wyznaczenie sił wewnętrznych i odkształceń służy do „obliczania” części konstrukcyjnych to znaczy do określenia ich wymiarów, kształtów i doboru odpowiedniego materiału konstrukcyjnego, aby była zapewniona potrzebna trwałość przy możliwie największej oszczędności materiału, najmniejszej masie i najłatwiejszych do wykonania kształtów.

W wytrzymałości materiałów jako model ciała rzeczywistego przyjmuje się ciało sprężysto plastyczne, które charakteryzuje się:

Podstawowe rodzaje obciążeń |

||||

Rozciąganie |

Ściskanie |

Zginanie |

Ścinanie |

Skręcanie |

|

|

|

|

|

Naprężenia normalne α (sigma) - prostopadłe do rozpatrywanego przekroju, występujące przy rozciąganiu, ściskaniu i zginaniu.

Naprężenia statyczne τ (taur) występuje przy ścinaniu i skręcaniu.

Jednostka naprężeń jest Pascal [ Pa ] (i jego wielokrotność kPa, Mpa).

Prawo Hooke`a - pod wpływem przyłożonej siły ciała odkształcają się (wydłużają lub skręcają) proporcjonalnie do wartości siły, jeśli tylko jej wartość nie przekroczy pewnej granicy (granicy proporcjonalności) dla pręta odkształcenie to oblicza się ze wzoru:

![]()

ΔL - wydłużenie lub skrócenie pręta (odkształcenie bezwzględne), m,

LO - długość początkowa pręta, m,

F - siła rozciągająca lub ściskająca pręta, N,

S - pole przekroju poprzecznego pręta, m2,

E - współczynnik sprężystości wzdłużnej, zwany modułem Younga.

Pytania:

2002-01-07

T: Wytrzymałość materiałów.

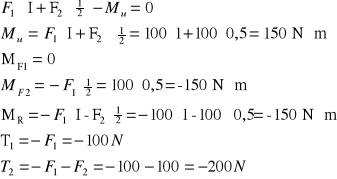

Wykres rozciągania dla stali miękkiej

Fh - granica proporcjonalności - do punktu Fh wykres jest linia prostą obowiązuje prawo Hooke'a

Fsp - granica sprężystości

Fe - granica plastyczności

Fm - maksymalne obciążenie - wytrzymałość na rozciąganie

Fu - zerwanie materiału

Rozciąganie i ściskanie

Rozciąganie pręta

δr - naprężenia rozciągające [N/m2] (Niuton)

F - siła rozciągania w [N]

S - pole przekroju poprzecznego w[m2]

Kr - naprężenia dopuszczalne na rozciąganie (cecha charakterystyczna danego gatunku materiału) w [N/m2]

Ściskanie pręta

δc - naprężenia ściskające w [N/m2]

Fc - siła ściskająca

S - pole przekroju poprzecznego

Kc - naprężenia dopuszczalne na ściskanie

Elementy rozciągane obliczamy z warunku wytrzymałościowego.

Elementy ściskane obliczamy z warunku wytrzymałościowego oraz sprawdzamy sztywność elementów, która zależy od smukłości pręta (stosunek przekroju do długości pręta) oraz od sposobu zamocowania końców pręta.

a) b) c) d)

Ln - długość wyboczenia,

Lr - długość rzeczywista.

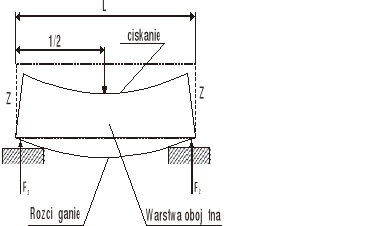

Zginanie ma miejsce gdy siły zewnętrzne działające na pręt prostopadle do jego osi można zastąpić wypadkową parą sił leżącą w płaszczyźnie przez oś pręta i prostopadle do jego przekroju, moment tej pary sił nazywa się momentem zginającym w danym przekroju i oznacza się Mg, zginany pręt nazywa się belką.

Na belkę mogą działać siły skupiające F (w Niutonach) przyłożone w poszczególnych jej punktach, obciążenie ciągłe rozłożone równomiernie na długości belki q [N/m], momenty gnące w N * m, lub kombinacja tych obciążeń.

Moment zginający w dowolnym przekroju belki jest równy sumie momentów wszystkich sił działających na belkę po jednej stronie rozpatrywanego przekroju, obliczanych względem tego przekroju.

Przekrój w moment zginający osiąga wartość największą Mg max. Nazywa się przekrojem niebezpiecznym.

Zginanie belki

Warunki wytrzymałości dla elementów zginających

δg - naprężenie gnące w [N/m2]

Mg = F * L - moment zginający w rozpatrywanym przekroju [N * m]

Wx - wskaźnik wytrzymałości przekroju na zginanie

Wx = Ix / E [m3]

Ix - moment bezwładności przekroju belki

Moment bezwładności przekroju belki względem osi obojętnej [m4] (moment bezwładności figury płaskiej względem danej osi jest to suma iloczynów elementarnych pól tej figury i kwadratów ich długości od tej osi)

e - odległość skrajnych warstw przekroju od osi obojętnej

Przekrój elementów zginających obliczamy z warunku wytrzymałościowego na zginanie oraz sprawdzamy jego sztywność obliczając szczałkę ugięcia.

Ścinanie - występuje gdy siły zewnętrzne działające na element konstrukcyjny (belkę, pręt itp.) po jednej stronie rozpatrywanego przekroju (lewej lub prawej) można zastąpić siłą wypadkową T zwaną siłą ścinającą (tnącą) leżącą w płaszczyźnie tego przekroju S.

![]()

2002-01-09

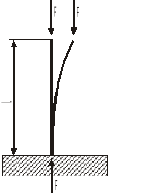

Skręcanie - występuje gdy w dwóch oddalonych od siebie przekrojach poprzecznych pręta działają fale sił o przeciwnych zwrotach dających moment skręcający Ms

Moment skręcający w dowolnym przekroju pręta jest równy sumie momentów (z uwzględnieniem znaków) działających po jednej stronie rozpatrywanego przekroju. Pod wpływem działającego momentu skręcającego w przekrojach skręcanego pręta występują naprężenia styczne zwane naprężeniami skręcającymi τs ich rozkład przekroju poprzecznym pręta nie jest równomierny, największe naprężenia skręcające występują na obwodzie pręta.

Warunek wytrzymałości dla elementów skręcanych.

![]()

τs - naprężenia skręcające [N/m2]

Ms - moment skręcający

W0 - wskaźnik wytrzymałości przekroju na skręcanie [m3]

W0 dla przekroju kołowego równa się ∅ d3 / 16 ≈ 0,2 d3

Ks - naprężenia dopuszczalne na skręcanie.

Pręty o przekroju kołowym i pierścieniowym pracujące na skręcanie nazywamy wałami.

Moment skręcający powoduje obrót względem siebie przekrojów poprzecznych, miarą tego obrotu jest kąt skręcania ∅ proporcjonalny do momentu skręcającego Ms i tym większy im większa jest odległość między rozpatrywanymi przekrojami.

Moment skręcający:

Ms = 9550 * P/n

P - moc w KW

n - obroty na minutę

2002-01-09

T: Wytrzymałość złożona.

W praktyce spotyka się często przypadki tzw. Wytrzymałości złożonej, gdy występują jednocześnie dwa (lub więcej) rodzaje obciążeń podstawowych. Sposób obliczania elementów konstrukcyjnych na wytrzymałość złożoną zależy od rodzaju naprężeń wywołanych obciążeniami składowymi.

Do najczęściej spotykanych obciążeń złożonych należą:

PODSTAWY KONSTRUKCJI MASZYN

2002-01-09

T: Połączenia.

W połączeniach części maszyn rozróżnia się:

Obliczanie wytrzymałościowe połączeń nitowych obejmują:

Spawanie gazowe, w którym ciepło potrzebne do stopienia materiału w miejscu łączenia pochodzi z płomienia palnika acetylenowo tlenowego. Obliczanie wytrzymałościowe połączeń spawanych zależą od rodzaju spoiny. Spoiny czołowe sprawdza się na rozciąganie lub ściskanie, spoiny pachwinowe - na ścinanie lub zginanie a spoiny otwarte na ścinanie.

Lutowanie lutami miękkimi (miękkie) o temperaturze topnienia poniżej 500oC. Jako luty miękkie stosuje się cynę, stopy cynowo kadmowe, ołowiowo kadmowe, cynowo ołowiowe oraz stopy cynkowo kadmowe, cynkowo cynowe, cynkowo aluminiowe. Tym sposobem łączy się części mało obciążone i przeznaczone do pracy w niewysokich temperaturach (głównie złącza blacharskie od których jest wymagana szczelność a nie wytrzymałość, oraz połączenia w elektrotechnice).

Lutowanie lutami twardymi powyżej temperatury 500oC.

W zależności od sposobu nagrzania rozróżnia się zgrzewanie ogniskowe (ognisku kowalskim - bardzo prymitywne), gazowe (palnikiem acetylenowo tlenowym), oporowe (prądem elektrycznym - najbardziej rozpowszechnione) oraz tarciowe (na zasadzie tarcia).

Oś - jest częścią maszyny z kształtu często podobną do wału służącą do utrzymania w określonym położeniu osadzonym na niej i obracających się części oraz do przenoszenia na podpory sił działających na niej części.

Wał - lub osią nazywamy element maszyny urzeczywistniający geometrycznym oś obrotu. Innymi słowy jest to część maszyny zwykle o przekroju kołowym, która obraca się wokół swej osi wzdłużnej i przenosi moment obrotowy między oscylującymi na niej elementami np. tarczą sprzęgła a kołem.

Łożyska - to części maszynowe, które podtrzymują osie i wały lub posiadają osadzone na nich inne ruchome części. Przyjmują i przenoszą działające na nie obciążenia na inne elementy (np. korpus), oraz zmniejszają tarcie podczas ruchu. Łożyska znajdują zastosowanie we wszystkich maszynach, w których jakiś element wykonuje ruch względem innych.

Sprzęgła i hamulce

Sprzęgło - służy do łączenia wałów, ich zadaniem jest przenoszenie momentu obrotowego z jednego wału na drugi bez zmiany kierunku ruchu obrotowego. Oprócz tego zadaniem sprzęgła jest łagodzenie uderzeń lub drgań, łączenie i rozłanczanie wałów, łączenie wałów o niewspółosiowych osiach, przenoszenie momentu pod kontem Kardan, samoczynne rozłączenie przy zmianie biegów.

Hamulec - mechanizm służy do zmniejszenia i regulacji prędkości obrotowej lub do zatrzymania obracających się części maszyn. Najczęściej stosowane są hamulce cierne działające na zasadzie sił tarcia pomiędzy obracającą się częścią a dociskaną częścią będącą w spoczynku.

Ze względu na element cierny rozróżniamy hamulce:

Ze względu na mechanizm wywołujący włączenie cierne mechaniczne;

Przekładnie - urządzenia służące do przenoszenia energii mechanicznej z silnika do maszyny roboczej lub do zmiany prędkości obrotowej, albo do zmiany kierunku momentu obrotowego. Rozróżniamy przekładnie:

RYSUNEK TECHNICZNY

Rodzaje rysunku, rodzaje linii rysunkowych.

Rysunek wykonawczy - stanowi podstawę do wykonania danej czynności. Na rysunku wykonawczym przedstawiona jest jedna część w dostatecznej ilości rzutów z naniesionymi wymiarami oraz z informacjami pozwalającymi na prawidłowe wykonanie danej części.

Rysunek złożony - przedstawia całość urządzenia, wszystkie jego części w takim położeniu jakie zajmuje po zamontowaniu. Na rysunku złożonym nie ma wymiarów poszczególnych części. Części składowe są ponumerowane, a ich opis umieszczony w rubryce.

Rodzaje linii rysunkowych:

Zasady wymiarowania.

Wymiarowanie - nanoszenie na rysunku wielkości danego przedmiotu, jest to czynność bardzo ważna gdyż od poprawnego wykonania wymiarowania zależy wykonanie.

Zasady wymiarowania:

Pasowanie, tolerancja.

Pasowanie - jest to łączenie wałów i otworów o tym samym wymiarze nominalnym.

Rodzaje pasowania - ruchome, mieszane, wtłaczane.

Rodzaje pasowania określa luz między wałkiem a otworem.

Tolerancja - jest to różnica od wykonania danego przedmiotu od wymiarów rzeczywistych. Wielkość pola tolerancji zależy od dokładności wykonania (inaczej odchyłka).

Znaki wymiarowe.

Formaty arkuszy, podział pisma technicznego.

Format: A0; A1; A2; A3; A4 - 210 x 297.

Podziałki: 1:1; 1:2; 1:5; 1:10; 1:50; 1:100.

Pismo techniczne: czytelne litery znormalizowane.

18-02-2002

Rysunek techniczny

Rysunek techniczny - rysunek stosowany w technice jako środek przekazywania dokładnej informacji między konstruktorem a wykonawcami.

Zależnie od rodzaju przedstawionych obiektów rozróżnia się rysunek techniczny maszynowy, elektryczny, budowlany itp. Ze względu na przeznaczenie rozróżnia się między innymi rysunek schematyczny, rysunek wykonawczy, rysunek złożeniowy.

Znaki wymiarowe

Znak wymiarowy |

Opis |

Przykład |

∩ |

Długość łuku |

∩ 20 |

R |

Promień krzywizny |

R16 |

∅ |

Średnica krzywizny |

∅17 |

|

Kulista powierzchnia |

∅10 R20 |

|

Blok kwadratu |

12 |

∠ |

Pochylenie powierzchni |

∠1:100 |

|

Zbieżność powierzchni |

1:50 |

|

Długość zawinięcia |

|

|

Grubość przedmiotu (długość) przedstawionego w jednym rzucie |

1 |

|

Kąt w nawiasie n - kąt o parzystej liczbie boków (oprócz kwadratu) |

|

Zasady wymiarowania:

Reguły wymiarowania:

Dokładność wykonania części maszyn - tolerancja

Pole tolerancji - obszar zawarty między liniami odpowiadającymi wymiarowi górnemu i dolnemu (zakreślony na rysunku).

Wałek podstawowy - wałek którego odchyłka górna równa się 0

Luz L - różnica dodatnia (lub równa zeru) wymiarów otworu i wałka przed ich połączeniem.

Wcisk W - wartość bezwzględna ujemnej różnicy wymiarów otworu i wałka przed ich połączeniem.

Rozróżnia się trzy rodzaje pasowań:

~ 23 ~

Siły mechaniczne

Zewnętrzne

Wewnętrzne

Czynne

Reakcje

F

b

a

b

b

a

Q

F

a

Q

F

b

a

Q

F

Q

Q

Q

F

A

F

b

h

h

b

D

NM

FM

GM

TM

YM

FM

dM

GM

fM

N = G

Ty

YM

A

¼

1

¼

2

¼

3

¼

q

A

B

RA

RB

I

II

III

4000 N * m

+

Wykres momentów zginających

I

II

+

—

2000 N

Wykres sił tnących

F1

F2

½

½

—

Mf1=0

Mf2

Mr

F1

T2

T1

R

—

1000 M*m

1000 N

F

F

F

F

F

F

F

F

M

Zerwanie próbki

Fm

Fu

Fe (Re)

Fsp

Fh

F

ΔL

F

F

Sp

Kształt

pręta

rozciągniętego

Lp

L-Lp

F

Wyszukiwarka

Podobne podstrony:

WYBRANE ZAGADNIENIA Z FIZYKI TECHNICZNEJ-spis

WYBRANE ZAGADNIENIA Z FIZYKI TECHNICZNEJ

Zagadnienia egzaminacyjne Technik BHP

Mechanika Techniczna I Skrypt 2 14 Zagadnienia wybrane

maszyny proste, Technik BHP, CKU Technik BHP, CKU, Notatki szkoła CKU (BHP), Podstawy mechaniki, Mec

ZAGADNIENIA NA EGZAMIN Z MECHANIKI TECHNICZNEJ II DLA SEMESTRU III, sem III, +Mechanika Techniczna I

zagadnienia zrobione, Technik Administracji, Studia administracja, SEMESTR 5, Administracja w wybran

PYTANIA ZA EGZAMIN, WSZOP INŻ BHP, V Semestr, MECHANIKA TECHNICZNA I PROJEKTOWANIE INZYNIERSKIE

MECHANIKA TECHNICZNA II - ZAGADNIENIA NA EGZAMIN, +Mechanika Techniczna II - Wykład.Ćwiczenia.Labora

ZAGADNIENIA EGZAMINACYJNE Z MECHANIKI, MiBM, semestr III, mechanika techniczna

BHP Skrót wybranych zagadnień

ZAGADN~1, Technologia chemiczna, Maszynoznawstwo i mechanika techniczna, ogólne materiały

6-MECHANIK POJAZDËW SAMOCHODOWYCH, materiały egzamin zawodowy technik BHP

Mechanika Techniczna - Zagadnienia, WOiO, sem II, Mechanika techniczna I

rozp Min Infrastr warunki techniczne[1], BHP dokumenty, O.S.P. - STRAŻAK

więcej podobnych podstron