1. Schemat stanowiska pomiarowego:

Wydruk ze schematem stanowiska dołączam do sprawozdania

2. Tabela pomiarowa:

α |

L |

t |

L-7 |

Δh |

pd |

p |

p |

0 |

101 |

23,3 |

94 |

47 |

390 |

1 |

1 |

3 |

100 |

23,3 |

93 |

47 |

386 |

0,99 |

0,99 |

6 |

99 |

23,3 |

92 |

46 |

382 |

0,98 |

0,96 |

9 |

97 |

23,3 |

90 |

45 |

373 |

0,96 |

0,90 |

12 |

92 |

23,3 |

85 |

43 |

353 |

0,90 |

0,83 |

15 |

87 |

23,3 |

80 |

40 |

332 |

0,85 |

0,73 |

18 |

81 |

23,3 |

74 |

37 |

307 |

0,79 |

0,62 |

21 |

73 |

23,3 |

66 |

33 |

274 |

0,70 |

0,49 |

24 |

65 |

23,8 |

58 |

29 |

241 |

0,62 |

0,34 |

27 |

55 |

23,8 |

48 |

24 |

199 |

0,51 |

0,18 |

30 |

45 |

23,8 |

38 |

19 |

158 |

0,40 |

0,00 |

33 |

36 |

23,8 |

29 |

15 |

120 |

0,31 |

-0,19 |

36 |

24 |

23,8 |

17 |

9 |

71 |

0,18 |

-0,38 |

39 |

13 |

23,8 |

6 |

3 |

25 |

0,06 |

-0,58 |

42 |

-12 |

23,8 |

5 |

3 |

-21 |

-0,05 |

-0,79 |

45 |

-22 |

23,8 |

15 |

8 |

-62 |

-0,16 |

-1,00 |

48 |

-31 |

23,8 |

24 |

12 |

-100 |

-0,26 |

-1,21 |

51 |

-41 |

23,8 |

34 |

17 |

-141 |

-0,36 |

-1,42 |

54 |

-48 |

23,8 |

41 |

21 |

-170 |

-0,44 |

-1,62 |

57 |

-55 |

23,8 |

48 |

24 |

-199 |

-0,51 |

-1,81 |

60 |

-60 |

23,8 |

53 |

27 |

-220 |

-0,56 |

-2,00 |

63 |

-62 |

23,8 |

55 |

28 |

-228 |

-0,59 |

-2,18 |

66 |

-62 |

23,8 |

55 |

28 |

-228 |

-0,59 |

-2,34 |

69 |

-58 |

23,8 |

51 |

26 |

-212 |

-0,54 |

-2,49 |

72 |

-52 |

24,5 |

45 |

23 |

-187 |

-0,48 |

-2,62 |

75 |

-48 |

24,5 |

41 |

21 |

-170 |

-0,44 |

-2,73 |

78 |

-47 |

24,5 |

40 |

20 |

-166 |

-0,43 |

-2,83 |

81 |

-46 |

24,5 |

39 |

20 |

-162 |

-0,41 |

-2,90 |

84 |

-46 |

24,5 |

39 |

20 |

-162 |

-0,41 |

-2,96 |

87 |

-46 |

24,5 |

39 |

20 |

-162 |

-0,41 |

-2,99 |

90 |

-46 |

24,5 |

39 |

20 |

-162 |

-0,41 |

-3,00 |

93 |

-45 |

24,5 |

38 |

19 |

-158 |

-0,40 |

-2,99 |

96 |

-45 |

24,5 |

38 |

19 |

-158 |

-0,40 |

-2,96 |

99 |

-45 |

24,5 |

38 |

19 |

-158 |

-0,40 |

-2,90 |

102 |

-45 |

24,5 |

38 |

19 |

-158 |

-0,40 |

-2,83 |

105 |

-45 |

24,5 |

38 |

19 |

-158 |

-0,40 |

-2,73 |

108 |

-45 |

24,8 |

38 |

19 |

-158 |

-0,40 |

-2,62 |

111 |

-46 |

24,8 |

39 |

20 |

-162 |

-0,41 |

-2,49 |

114 |

-46 |

24,8 |

39 |

20 |

-162 |

-0,41 |

-2,34 |

117 |

-46 |

24,8 |

39 |

20 |

-162 |

-0,41 |

-2,18 |

120 |

-46 |

24,8 |

39 |

20 |

-162 |

-0,41 |

-2,00 |

123 |

-47 |

24,8 |

40 |

20 |

-166 |

-0,43 |

-1,81 |

126 |

-47 |

24,8 |

40 |

20 |

-166 |

-0,43 |

-1,62 |

129 |

-47 |

24,8 |

40 |

20 |

-166 |

-0,43 |

-1,42 |

132 |

-47 |

24,8 |

40 |

20 |

-166 |

-0,43 |

-1,21 |

135 |

-47 |

24,8 |

40 |

20 |

-166 |

-0,43 |

-1,00 |

138 |

-47 |

24,8 |

40 |

20 |

-166 |

-0,43 |

-0,79 |

141 |

-47 |

24,8 |

40 |

20 |

-166 |

-0,43 |

-0,58 |

144 |

-47 |

24,8 |

40 |

20 |

-166 |

-0,43 |

-0,38 |

147 |

-47 |

25,0 |

40 |

20 |

-166 |

-0,43 |

-0,19 |

150 |

-47 |

25,0 |

40 |

20 |

-166 |

-0,43 |

0,00 |

153 |

-46 |

25,0 |

39 |

20 |

-162 |

-0,41 |

0,18 |

156 |

-46 |

25,0 |

39 |

20 |

-162 |

-0,41 |

0,34 |

159 |

-46 |

25,0 |

39 |

20 |

-162 |

-0,41 |

0,49 |

162 |

-46 |

25,0 |

39 |

20 |

-162 |

-0,41 |

0,62 |

165 |

-46 |

25,0 |

39 |

20 |

-162 |

-0,41 |

0,73 |

168 |

-45 |

25,0 |

38 |

19 |

-158 |

-0,40 |

0,83 |

171 |

-45 |

25,0 |

38 |

19 |

-158 |

-0,40 |

0,90 |

174 |

-45 |

25,0 |

38 |

19 |

-158 |

-0,40 |

0,96 |

177 |

-45 |

25,0 |

38 |

19 |

-158 |

-0,40 |

0,99 |

180 |

-45 |

25,3 |

38 |

19 |

-158 |

-0,40 |

1,00 |

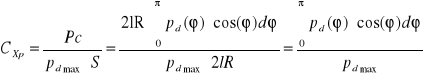

3. Wzory pomiarowe i wynikowe:

Do obliczenia współczynnika ciśnienia można skorzystać ze wzorów:

(1) ![]()

(2)

Gdzie:

![]()

Podstawiając pod ![]()

, gdzie

|L| - bezwzględna wartość wskazania manometru

7 - poziom „zero” w manometrze

k - przekładnia manometru; ![]()

![]()

- gęstość cieczy manometrycznej; ![]()

g - przyspieszenie grawitacyjne; ![]()

zależność do obliczenia różnicy ciśnień:

![]()

Ciśnienie dynamiczne![]()

:

![]()

![]()

- ciśnienie dynamiczne strugi niezakłóconej, tj w miejscu pierwszego zetknięcia się strugi z ciałem opływanym

![]()

- prędkość strugi niezakłóconej

![]()

- gęstość powietrza

![]()

- wskazanie mikromanometru dla punktu spiętrzenia

![]()

- współczynnik oporu

Ponieważ walec jest szklany opór tarcia jest wielokrotnie mniejszy od oporu ciśnieniowego. Można więc przyjąć, że: ![]()

![]()

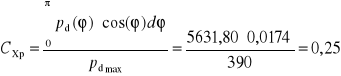

Dla kąta ![]()

obliczam pd:

![]()

Obliczam współczynnik ciśnienia dla kąta ![]()

Ze wzoru (1) ![]()

Oraz ze wzoru (2) ![]()

średnica walca:

![]()

![]()

Obliczam CXp

4. Wykres:

5. Wnioski:

Na podstawie obserwacji wykresu zauważamy, że do pewnego momentu, otrzymane wartości współczynnika ciśnienia doświadczalnie i wyliczone teoretycznie są bardzo zbliżone. Dzieje się tak mniej więcej do kata 60°, który będzie naszym punktem oderwania. Współczynnik ciśnienia przedstawiony za pomocą krzywej teoretycznej osiąga dużo większą wartość minimalną, niż ten otrzymany doświadczalnie. Wpływ na tego typu sytuację ma najprawdopodobniej tarcie oraz wszelkiego rodzaju opory jakie pojawiły się na drodze przepływającego gazu Na podstawie kształtu wykresu stwierdzić możemy iż mieliśmy do czynienia z opływem walca z oderwaniem laminarnej warstwy przyściennej.

Wyszukiwarka

Podobne podstrony:

3472

200403 3472

3472

3472

3472(1)

więcej podobnych podstron