Temat:

OGÓLNA CHARAKTERYSTYKA MATERIAŁÓW KOMPOZYTOWYCH

Wstęp

Kompozyty to nowa grupa materiałów, której szybki rozwój obserwuje się od lat sześćdziesiątych. Zainteresowanie kompozytami wynika z dwóch podstawowych przesłanek: pierwsza - to ich doskonałe parametry mechaniczne i wytrzymałościowe, a druga - to mały ciężar właściwy. Z jednoczesnym występowaniem tych cech mamy do czynienia w zasadzie tylko w przypadku materiałów kompozytowych, stąd rosnące w ostatnich latach ich wykorzystanie w konstrukcjach, dla pracy których ta kombinacja ma znaczenie pierwszorzędne.

Wiadomości podstawowe

Definicje i budowa kompozytu

Według encyklopedii PWN kompozyt [łac. compositus - złożony], to tworzywo złożone z co najmniej 2 składników (zw. komponentami, fazami) o różnych właściwościach w taki sposób, że ma właściwości lepsze i (lub) nowe w porównaniu z właściwościami poszczególnych składników lub w porównaniu z sumą właściwości tych składników. Kompozyt jest materiałem zewnętrznie monolitycznym, jednakże z makroskopowo widocznymi granicami między składnikami.

Inną definicję materiału kompozytowego zaproponował Berghezan: kompozyty są to materiały złożone, które różnią się od stopów tym, że poszczególne komponenty zachowują swoje właściwości i są tak dobrane i połączone, aby mogły być wykorzystane ich zalety, a nie ujawniły się ich wady.

Głównymi składnikami kompozytu są: osnowa i zbrojenie (wzmocnienie).

Osnowa to materiał wypełniający przestrzeń między elementami wzmacniającymi. Jego udział w kompozycie wynosi średnio od 20 do 80% objętości. Osnowę mogą stanowić metale (grupa kompozytów metalicznych) lub niemetale (grupa kompozytów polimerowych i ceramicznych). Aby konstruować i wytwarzać kompozyty niezbędna jest znajomość charakterystyk fizycznych i chemicznych materiałów osnowy zarówno pod względem poziomu własności jak i technik przetwórstwa.

W osnowie rozmieszczany jest drugi składnik, zwany ze względu na dużo lepsze wskaźniki wytrzymałościowe niż wskaźniki osnowy, zbrojeniem, komponentem wzmacniającym albo fazą wzmacniającą.

Wyboru odpowiednich komponentów dokonuje się biorąc pod uwagę docelowe przeznaczenie kompozytu, warunki jego eksploatacji oraz w pewnym zakresie również przewidywaną technologię wytwarzania kompozytu

Niezmiernie ważne dla prawidłowej pracy kompozytu jest dobre połączenie osnowy ze zbrojeniem. W wielu przypadkach wymaga to specjalnego przygotowania powierzchni zbrojenia (np. pokrycia specjalnymi warstewkami, trawienia) i odpowiednich warunków technologicznych łączenia.

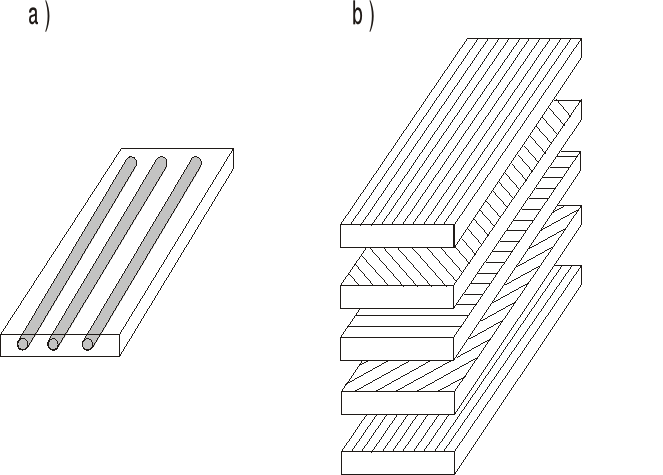

Podstawowym elementem składowym kompozytu jest pojedyncza warstwa, nazywana również laminą. Tworzą je włókna połączone między sobą żywicą. Włókna te są zasadniczym elementem nośnym warstwy, a osnowa oprócz funkcji spoiwa pełni rolę osłony i zapewnia dystrybucję odciążenia między poszczególne włókna. Układ włókien w warstwie może przyjmować bardzo różne formy i w zależności od kierunku ich ułożenia wyróżniamy kompozyty umacniane włóknami równoległymi, nierównoległymi, matami, tkaninami, plecionkami itp. Zbiór warstw (lamin) ułożonych jedna na drugiej i połączonych trwale z sobą to laminat. Rysunek 1 przedstawia schemat laminy z włóknami równoległymi oraz budowę laminatu.

Rys 1. Budowa kompozytu, a) lamina, b) laminat warstwowy

Kopiowanym przez człowieka kompozytem naturalnym jest drzewo (drewno) zbudowane z włókien celulozy i ligniny, spełniającej rolę wypełniacza i spoiwa zarazem. Właściwości mechaniczne drewna są gorsze niż stopów metali. Jednak biorąc pod uwagę stosunek właściwości do jednostki masy materiału to okazuje się, że właściwości drewna są lepsze niż miękkiej stali i porównywalne z właściwościami wielu stopów Al. Nie dziwi więc fakt, że wiele elementów samolotów zostało wykonane z drewna.

Historia kompozytów

Zapisy historyczne wykazują, że kompozyty stosowano już od bardzo dawna. Izraelici przy wznoszeniu domów wykorzystywali bloki z mieszanki błotnej wzmocnionej słomą i końską sierścią, a Egipcjanie stosowali sklejkę drewnianą. Beton znany był już w czasach rzymskich. Mongolskie łuki wykonywane były przez połączenie klejem drewna, ścięgien zwierzęcych i jedwabiu, miecze damasceńskie lub japońskie uzyskiwały swoją jakość przez przeróbkę plastyczną, odpowiednio kształtującą strukturę. W średniowieczu wykonywano miecze i tarcze składające się z warstw różnych materiałów, aby zapewnić im jak największą trwałość i wytrzymałość.

Powstanie i rozwój nowoczesnych materiałów kompozytowych wiąże się z rozwojem technologii wytwarzania włókien sztucznych. Ich początek przypada na okres II wojny światowej, kiedy to postały włókna szklane. Dalszy rozwój związany jest z włóknami węglowymi. Kolejnym etapem rozwoju kompozytów było pojawienie się włókien aramidowych, znanych pod handlową nazwą Kevlar.

Podział i klasyfikacja kompozytów

Kompozyty stanowią tak liczną grupę, że można je dzielić na grupy i klasyfikować. Biorąc za podstawę klasyfikacji materiał osnowy, wyróżniamy kompozyty:

o osnowie metalowej,

o osnowie polimerowe,

o osnowie ceramicznej.

Istnieje również odwrócenie roli tych materiałów i wykonania z nich zbrojenia. Czyli przy kombinacji każdy z każdym osnowa - zbrojenie otrzymuje się 9 grup kompozytów (rys 2).

Umocnienie Osnowa |

METAL |

POLIMER |

CERAMIKA |

METAL |

M - M |

M - P |

M - C |

POLIMER |

P - M |

P - P |

P - C |

CERAMIKA |

C - M |

C - P |

C - C |

M - metal, P - polimer, C - ceramika

Rys 2. Schemat możliwych kombinacji materiałów kompozytowych

Podstawą innej klasyfikacji kompozytów jest budowa wewnętrzna. Kompozyty dzielimy wówczas na:

warstwowe - zbudowane z kolejno ułożonych warstw materiału i zbrojenia,

włókniste - umacniane włóknami (ciągłymi lub krótkimi) o średnicy od ułamka μm do kilkuset μm i udziale objętościowym od kilku do 70%, a także siatką, tkaniną, rovingiem,

umacniane cząstkami, w tym również dyspersyjnymi o wielkości 0,01-1 μm i więcej oraz udziale objętościowym przeważnie 2-25%.

Zastosowanie kompozytów

Pytania kontrolne

Jakie materiały nazywamy kompozytowymi?

Jak zbudowane są kompozyty?

Jaką rolę pełni w kompozycie osnowa?

Jak można sklasyfikować materiały kompozytowe?

Gdzie znajdują zastosowanie materiały kompozytow

Wiadomości podstawowe

Polimery

małą gęstością,

izolacyjnymi własnościami cieplnymi i elektrycznymi,

lekkością i odpornością na korozję,

ciągliwością,

giętkością i odkształcalnością.

Materiały osnowy kompozytów polimerowych

duroplasty - czyli polimery termoutwardzalne np.: fenoplasty, aminoplasty oraz polimery chemoutwardzalne np.: polimery epoksydowe, poliestrowe i silikonowe,

termoplasty - poliamidy, polipropylen, poliestry termoplastyczne i poliwęglany.

Materiały wzmocnienia

duża wytrzymałość na zerwanie przy niskiej gęstości,

duża odporność cieplna,

mała hiroskopijność,

dobre właściwości dielektryczne,

dobre połączenie z polimerami.

Właściwości kompozytów polimerowych

dobry wygląd zewnętrzny,

możliwość kształtowania w temperaturze pokojowej,

wysoka odporność chemiczna,

dobre właściwości izolacyjne,

możliwość klejenia,

przenikalność dla fal elektrycznych,

przeźroczystość dla światła widzialnego,

możliwość produkcji jednostkowej.

łatwość uszkodzenia powierzchni

niedostateczna odporność cieplna,

niska wytrzymałość zmęczeniowa,

długi czas formowania wyrobów.

Sposoby wytwarzania kompozytów polimerowych

Pytania kontrolne

Jakie tworzywa stosowane są na osnowę kompozytów polimerowych?

Jakie włókna stosowane są do zbrojenia kompozytów polimerowych?

W jakim celu nakładana jest apretura na włókna?

Jak otrzymywane są włókna węglowe?

Omów własności kompozytów polimerowych.

Opisz wielkoseryjne metody wytwarzania kompozytów polimerowych ( BMC, SMC).

Omów podstawowe rodzaje technologii prasowania.

Wymień zalety i wady kompozytów polimerowych.

Scharakteryzuj metodę natryskową wytwarzania kompozytów.

Wiadomości podstawowe

Metale

dobre przewodnictwo cieplne i elektryczne,

dodatni temperaturowy współczynnik rezystywności,

metaliczny połysk, polegający na odbijaniu promieni świetlnych od wypolerowanych powierzchni,

plastyczność, czyli zdolność do trwałych odkształceń pod wpływem przyłożonych naprężeń.

Materiały osnowy kompozytów metalowych

Stopy metali lekkich (Mg, Al) - które przeznaczone są do wytwarzania kompozytów stosowanych w lotnictwie i przemyśle samochodowym. Wynika to z ich niskiego ciężaru właściwego oraz niskiej temperatury topnienia i stosunkowo łatwych technologii wytwarzania.

Stopy srebra i miedzi - to osnowy kompozytów wykazujących dobre właściwości cieplne i elektryczne.

Stopy niklu- to stopy kompozytów żarowytrzymałych.

Stopy ołowiu i cynku - to osnowy kompozytów o dobrych właściwościach ślizgowych.

ciekłego stopu, nasycającego włókna zbrojące lub do którego wprowadza się cząstki zbrojące,

ciekłego stopu eutektycznego, poddawanego krystalizacji kierunkowej w celu bezpośredniego utworzenia zbrojenia i uzyskania w ten sposób kompozytu in situ,

proszku mieszanego ze zbrojeniem, występującego zwykle w postaci cząstek lub wiskersów (krótkich włókien monokrystalicznych),

blach lub taśm, pomiędzy które wkłada się zbrojenie włókniste i poddaje prasowaniu lub walcowaniu na gorąco.

Włókna wzmacniające

metodą osadzania na włóknie węglowym warstwy SiC o grubości 0,5 μm. Włókna takie mają średnicę ok. 60 μm i wytrzymałość ok. 3000 MPa.

Metodą termicznego rozpadu w wysokiej temperaturze polimerów krzemoorganicznych. Uzyskuje się tu włókna SiC bezrdzeniowe.

Zbrojenie nieciągłe

znacznie mniejszy koszt wytwarzania kompozytu w porównaniu ze zbrojeniem włóknami ciągłym,

możliwość wytwarzania metodami metalurgicznymi (odlewanie, metalurgia proszków),

uzyskanie podwyższonych właściwości wytrzymałościowych i sprężystych,

możliwość stosowania w wyższych temperaturach,

uzyskanie dużej odporności na ścieranie i pękanie.

Właściwości kompozytów metalowych

wysoka twardość powierzchni,

możliwość wyciskania na gorąco i stosowania innych metod przeróbki plastycznej,

wysoka odporność na warunki atmosferyczne,

wysoka przewodność cieplna i elektryczna,

wysoka wytrzymałość na ścinanie międzywarstwowe,

wysoka wytrzymałość poprzeczna,

wysoka odporność cieplna.

wysoka temperatura i ciśnienie formowania,

trudność kształtowania,

niemożliwość stosowania tradycyjnych metod zgrzewania.

Sposoby wytwarzania kompozytów metalowych

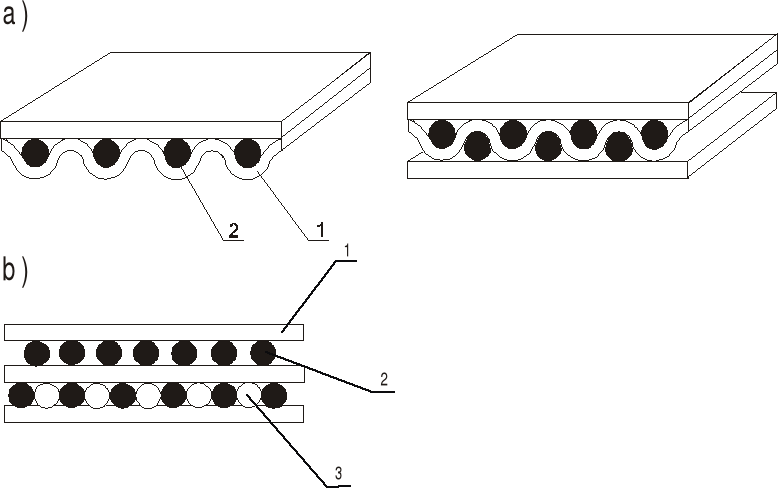

Metody bezpośrednie gdzie strukturę kompozytu uzyskuje się w wyniku odpowiedniego procesu technologicznego, np. krzepnięcia i krystalizacji oraz obróbki plastycznej lub cieplnej). Najprostszym przykładem jest zgrzewanie w czasie walcowania na gorąco wcześniej przygotowanych wsadów warstwowych, zbrojonych włóknem (rys 1).

Metody pośrednie, które dzielimy na metody z ciekłą osnową (nasycanie swobodne, nasycanie wymuszone, mieszanie i rozpuszczanie) oraz na metody przeróbki plastycznej (wyciskanie, ciągnienie). Przykłady różnych sposobów łączenia włókien z ciekłą osnową przedstawia rysunek2.

Pytania kontrolne

Wymienić charakterystyczne własności metali.

Jakie materiały metalowe są stosowane na osnowę kompozytów?

Jakie włókna stosowane są do zbrojenia kompozytów metalowych?

W jakiej postaci w technologiach wytwarzania występuje osnowa kompozytów metalowych?

Scharakteryzować włókna boru.

Wymienić zalety i wady zbrojenia cząsteczkami kompozytów metalowych.

Zalety i wady metalowych kompozytów włóknistych.

Jakie są pośrednie metody wytwarzania kompozytów metalowych?

Metody wytwarzania metalowych kompozytów zbrojonych cząsteczkami

Wiadomości podstawowe

Materiały ceramiczne

Ceramiczne materiały stosowane na osnowę

materiały budowlane,

materiały hutnicze,

materiały stosowane w elektronice.

cement czyli sproszkowany materiał wiążący, który po zmieszaniu z wodą tworzy plastyczną masę mającą zdolność twardnienia pod wodą i na powietrzu. Używany jest do zapraw i betonów. Otrzymuje się go przez wypalanie odpowiednich surowców w wysokiej temperaturze, a następnie zmielenie produktu na bardzo drobny proszek. W zależności od składu użytych surowców, sposobu produkcji i właściwości produktu rozróżnia się m.in.: cement portlandzki, cement portlandzki biały, cement hutniczy, cement glinowy.

gips - minerał, uwodniony siarczan wapnia CaSO4 · 2H2O. Zwykle tworzy on tabliczkowate lub słupkowate kryształy, bezbarwne i przezroczyste (selenit) lub drobnoziarniste, najczęściej białe skupienia (alabaster). Powstaje głównie wskutek krystalizacji z wody mórz i słonych jezior lub w wyniku uwodnienia anhydrytu. W Polsce w dużych ilościach występuje między Krakowem a Staszowem (zwłaszcza w dolinie Nidy), także na Dolnym Śląsku i innych terenach. Stosowany jest do wyrobu materiałów budowlanych (składnik cementu, spoiwo szybko wiążące), w przemyśle chemicznym, w chirurgii, dentystyce, modelarstwie oraz jako materiał rzeźbiarski i dekoracyjny.

wyroby elektrotechniczne — izolatory liniowe, stacyjne i przemysłowe, warystory; stosowane tworzywa — porcelana krzemionkowa, mulitowa, korundowa, cyrkonowa, ceramika celzjanowa, ceramika zawierająca tlenek cynku lub węglik krzemu,

wyroby elektroniczne — części konstrukcyjne, podłoża, obudowy, magnesy ferrytowe, kondensatory, elementy piezoelektryczne.; stosowane tworzywa — ceramika steatytowa, ultraporcelana, czysty tlenek glinu, tytaniany modyfikowane barem, cyrkonem, ołowiem,

wyroby elektrotermiczne — elementy grzejne pieców elektrycznych. silitowe i globarowe,

nowe źródła energii, np. ogniwa sód - siarka, ogniwa paliwowe z tworzyw ceraicznych (β Al203, β'' Al2O3 i ZrO2).

Przykłady kompozytów o osnowie ceramicznej

Właściwości kompozytów ceramicznych

wymiary, morfologia i udział objętościowy elementów zbrojenia,

energia powiązania zbrojenie-osnowa,

właściwości osnowy i zbrojenia (np.: mechaniczne, rozszerzalność cieplna),

ewentualne, możliwe przemiany fazowe.

odporność na działanie wysokiej temperatury

żarowytrzymałość

odporność na utlenianie

duża twardość i sztywność

mała wytrzymałość na rozciąganie

mała wytrzymałość na nagłe obciążenia

mała odporność na zmiany temperatury

mała odporność na drgania mechaniczne

Wybrane metody wytwarzania kompozytów ceramicznych

dla zbrojenia w postaci cząstek, whiskersów lub włókna ciętego,

dla zbrojenia włóknem ciągłym.

Pytania kontrolne

Co nazywamy materiałami ceramicznymi?

Jakie surowce wykorzystywane są do wytwarzania ceramiki?

Jakie materiały ceramiczne są stosowane na osnowę kompozytów?

Opisać kompozyty C-C.

Wymienić zastosowanie ceramiki elektronicznej.

Podać i opisać przykłady kompozytów ceramicznych.

Zalety i wady ceramicznych kompozytów.

Opisać wybrane metody wytwarzania kompozytów ceramicznych.

Jakie jest zastosowanie kompozytów ceramicznych?

Zbrojenie ciągłe

wyraźna zależność własności mechanicznych od procesu technologicznego produkcji kompozytu,

duży rozrzut wartości charakterystyk mechanicznych (sztywnościowych i wytrzymałościowych) dla tego samego kompozytu,

zależność charakterystyk mechanicznych (sztywnościowych i wytrzymałościowych) od budowy geometrycznej kompozytu.

duża wytrzymałość na zerwanie przy niskiej gęstości,

duża odporność cieplna,

mała hiroskopijność,

dobre właściwości dielektryczne,

dobre połączenie z polimerami.

włókna węglowe o zawartości 90-98% C, o niecałkowicie rozwiniętej krystalicznej strukturze grafit, które otrzymuje się przy temperaturze karbonizacji poniżej 2000˚C,

włókna grafitowe o zawartości ok. 99% C o zorientowanej strukturze grafitu, uzyskiwanej podczas dalszego procesu karbonizacji w temperaturze 2500˚C.

uzyskania materiału o podwyższonej granicy plastyczności względnie wytrzymałości i to zarówno w temperaturach otoczenia, jak i w temperaturach podwyższonych,

zmianę odkształcalności materiału osnowy,

zaoszczędzenie materiału osnowy, o ile komponent zbrojący jest od niej tańszy; w tych przypadkach komponent taki spełnia często rolę przede wszystkim wypełnienia i dlatego nazywany jest wówczas wypełniaczem.

Pytania kontrolne

Jaką funkcję w kompozytach pełni zbrojenie?

Jakie materiały stosowane są na cząsteczki zbrojące?

Czym charakteryzuje się zbrojenie cząsteczkami?

Podaj charakterystyczne cechy włókien ceramicznych.

Opisz podstawowe rodzaje włókien węglowych.

Co charakteryzuje włókna polietylenowe?

Scharakteryzuj właściwości włókien szklanych.

Jakie materiały stosowane są do wytwarzania włókien metalowych?

W życiu codziennym najczęściej spotykanymi artykułami wykonanymi z kompozytów są artykuły sportowe. W wyrobach tego typu wykorzystuje się niski ciężar oraz sztywność. Praktycznie wszystkie wiosła kajakowe i wioślarskie wykonane są z kompozytów. Z kompozytów wykonuje się maszty żeglarskie, deski surfingowe, narty ramy i osprzęt rowerowy, kadłuby łodzi i statków.. Materiały te służą do wytwarzania m.in. płyt, profili, rur, kół zębatych, osłon i obudów, kabin, kiosków, pokryć dachowych i zbiorników.

Kompozyty znalazły szerokie zastosowanie jako materiały konstrukcyjne w wielu dziedzinach techniki, m.in. w budownictwie (np. beton, żelbet), w technice lotniczej i astronautyce (np. elementy samolotów, helikopterów, rakiet, sztucznych satelitów), w przemyśle środków transportu kołowego i szynowego (np. resory i zderzaki samochodowe, okładziny hamulcowe), w produkcji części maszyn, urządzeń..

Temat:

KOMPOZYTY POLIMEROWE - WŁASNOŚCI, ZASTOSOWANIE, WYTWARZANIE

Wstęp

Kompozyty to materiały uzyskiwane przez połączenie z sobą co najmniej dwu różnych materiałów o różnym charakterze i postaci, w wyniku którego mają właściwości będące wypadkową właściwości składników (komponentów) i ich udziałów objętościowych.

Osnową materiałów kompozytowych mogą być zarówno materiały metaliczne, ceramika oraz tworzywa sztuczne. Polimerowe kompozyty tworzy się przez połączenie polimerowej osnowy z włóknami bardzo sztywnymi i wytrzymałymi, w przeważającej większości nieorganicznymi, wykazującymi właściwości niemal idealnej sprężystości.

Polimery to materiały organiczne złożone ze związków węgla. Tworzone są przez węgiel, wodór i inne pierwiastki niemetaliczne tj.: C, N, O, F, Si. W skład polimerów wchodzą również dodatki barwników lub pigmentów, katalizatorów, napełniaczy, zmiękczaczy, antyutleniaczy i innych.

Stosowane do produkcji kompozytów żywice posiadają krótkie łańcuchy o budowie liniowej. Dopiero w wyniku procesu utwardzania następuje ich sieciowanie. W przypadku zbrojenia włóknami o bardzo małej średnicy lepkość oraz napięcie powierzchniowe żywic decydują o wypełnieniu każdej pustej przestrzeni, o wypieraniu przez ciecz pęcherzyków gazowych. Pozostające w osnowie pomiędzy włóknami gazy tworzą pustki stanowiąc zarodki mikropęknięć, obniżając wytrzymałość kompozytu.

Polimery charakteryzują się:

W kompozytach polimerowych jako osnowę wykorzystuje się:

Kompozyty termoutwardzalne swoje rozpowszechnienie zawdzięczają między innymi łatwości formowania wyrobów. Płynna postać żywicy ułatwia skutecznie zapełnianie przestrzeni pomiędzy włóknami w temperaturze otoczenia. Ich atutem jest w wielu przypadkach sztywność, ponieważ podwyższa wytrzymałość kompozytów na ściskanie. Wadą żywic termoutwardzalnych jest nasiąkliwość wodą, słaba odporność na uderzenie i małe wydłużenie.

Kompozyty o osnowie żywic chemoutwardzalnych określa się jako laminaty epoksydowe lub poliestrowe, zależnie od rodzaju osnowy. Wytwarza się je metodami ręcznymi i maszynowymi. Główną postacią zbrojenia są tu maty lub tkaniny.

Z grupy tworzyw termoplastycznych stosowanych do produkcji kompozytów wykorzystuje się przede wszystkim poliamidy, do których wprowadza się 20 lub 30% włókna szklanego. Wprowadzenie zbrojenia do termoplastów ma przede wszystkim podwyższyć ich właściwości wytrzymałościowe. Termoplasty niezbrojone wykazują stosunkowo niskie właściwości mechaniczne. Wprowadzenie do nich zbrojenia w postaci włókna krótkiego lub cząsteczek ceramicznych pozwala podwyższyć ich wytrzymałość, twardość i odporność na ścieranie. Pogarszają się jednak inne właściwości takie jak przewodność elektryczna czy palność.

Podstawą produkcji nowoczesnych kompozytów na osnowie polimerowej są włókna ceramiczne. Włókna te wytwarza się w postaci włókien ciągłych metodą wyciągania z fazy ciekłej, a następnie przerabia metodami tkackimi lub innymi w wygodną postać do stosowania w technologiach produkcji kompozytów.

Podstawowym surowcem do produkcji ciągłych włókien szklanych jest najczęściej specjalne, bezalkaliczne, glinowo-krzemowe szkło typu E. Szkło to zawiera mniej niż 1% alkaliów w postaci związanych tlenków sodu i potasu. Do najważniejszych właściwości włókien szklanych należą:

Wszystkie włókna przeznaczone do zbrojenia kompozytów polimerowych mają nałożoną w procesie produkcji apreturę (powierzchniowo czynne związki silanowe). Pokrycia te zabezpieczają włókna przed zanieczyszczeniami, zabrudzeniami, oddziaływaniem z sąsiednimi włóknami (np.: sklejaniem się włókien).

Włókna węglowe otrzymuje się przez pirolizę związków organicznych, którymi najczęściej są: włókno poliakrylonitylowe PAN czy syntetyczne włókno celulozowe. W zależności od prędkości nagrzewania, czasu i temperatury karbonizacji uzyskuje się włókna węglowe o różnych właściwościach. Włókna te wykazują minimalną, czasami ujemną rozszerzalność cieplną i są stosowane przede wszystkim do otrzymywania kompozytów o dużej wytrzymałości i sztywności oraz dużej odporności chemicznej i cieplnej.

Często na zbrojenie kompozytów polimerowych wykorzystywane są włókna organiczne. Obecnie produkowane są dwa typy włókien poliaramidowych: włókna typu nomex i włókna kevlar. Włókna nomexowe stosuje się do celów filtracyjnych, elektroizolacyjnych i izolacji cieplnej. Włókna kewlarowe stosuje się jako materiały wzmacniające tworzywa sztuczne. Produkuje się je w postaci rovingowej, tkanin i mat, często również w połączeniu z innymi typami włókien jako tzw. tkaniny hybrydowe.

Najnowszym osiągnięciem przemysłu chemicznego są włókna polietylenowe. Do zalet tych włókien należą: mała gęstość, duża energia zniszczenia, mała nasiąkliwość wodą, duża odporność na ścieranie. Włókna polietylenowe mogą być stosowane do temperatury 130°C.

Właściwości kompozytów polimerowych zależą głównie od gatunku włókien i żywicy osnowy. O ich wyborze decydują wytrzymałość, sztywność, trwałość i inne własności wynikające z potrzeb określonego zastosowania konstrukcyjnego.

Przy wyborze żywicy uwzględnia się zarówno walory eksploatacyjne jak i technologiczne. Żywica o wyższym module sprężystości sprzyja otrzymaniu tworzywa mniej podatnego na odkształcenia. Natomiast żywica bardziej elastyczna podwyższa zdolności tłumienia drgań mechanicznych i powstrzymuje propagację pęknięć zmęczeniowych.

Najwyższą wytrzymałość kompozytów polimerowych uzyskuje się w przypadku rozciągania wzdłuż osi włókien, wówczas udział osnowy żywicznej jest pomijalnie mały.

Wpływ temperatury dotyczy głównie żywic osnowy. W miarę jej obniżania żywice stają się bardziej wytrzymałe i sprężyste, ale równocześnie bardziej kruche. Maleje również zdolność tłumienia drgań mechanicznych. Podwyższanie temperatury powoduje stopniowe pogorszenie wytrzymałości i sprężystości.

Zalety tworzyw sztucznych zbrojonych włóknami to m.in.:

Do wad kompozytów polimerowych zaliczamy:

Metoda kontaktowa

Formowanie ręczne, nazywane kontaktowym stosuje się głównie do wykonywania laminatów. Polega ono na ułożeniu w formie zbrojenia w postaci maty lub tkaniny i nasączeniu go mieszanką żywicy i utwardzacza za pomocą pędzla oraz zagęszczaniu wałkiem gumowym. Po dokładnym nasączeniu jednej warstwy zbrojenia mieszanką żywicy i utwardzacza, można nałożyć kolejną warstwę.

Metoda ta jest wykorzystywana do produkcji wyrobów jednostkowych o prostych, nieskomplikowanych kształtach. Jej zaletą jest to, że nie wymaga stosowania zbyt skomplikowanych form i oprzyrządowania. Do wad tej metody zaliczyć można dużą pracochłonność i materiałochłonność. Nie nadaje się ona do produkcji masowej.

Metoda natryskowa

Odmianą metody kontaktowej jest metoda natrysku. W metodzie tej nie stosuje się włókien wzmacniających w postaci mat i tkanin, lecz włókno ciągłe (najczęściej w postaci tzw. rowingu szklanego), które za pomocą specjalnych urządzeń jest cięte i-równocześnie z kompozycją żywicy - natryskiwane na formę, tworząc na niej rodzaj luźnego kożucha. Po jego dociśnięciu do formy, podobnie jak w klasycznej metodzie kontaktowej za pomocą pędzli i wałków, powstaje skorupa wyrobu. W metodzie tej wykorzystuje się urządzenie natryskowe, składające się z pistoletu i agregatu z pojemnikami na żywicę z utwardzaczem i włókna oraz sprężarki powietrznej.

Metoda ta w porównaniu z formowanie m kontaktowym, jest bardziej ekonomiczna, pozwala na wykonanie wyrobów o dużych gabarytach oraz wykładzin w zbiornikach itp.

Prasowanie

Rozróżnia się trzy podstawowe warianty technologii prasowania: prasowanie tłoczne, prasowanie przetłoczne i prasowanie płytowe. Produktem procesu prasowania tłocznego i przetłocznego są wypraski, natomiast płytowego - płyty lub wstęgi, często nazywane laminatami fenolowymi.

W technologii prasowania tłocznego tłoczywo wprowadza się do ogrzanej formy w odpowiedniej ilości i zamyka formę. Tłoczywo w formie ogrzewa się i przechodzi w stan plastyczny. Pod wpływem działającego ciśnienia jest ściskane i zagęszczane w formie, a pod wpływem ciepła utwardza się.

Proces prasowania przetłocznego polega na uplastycznieniu tłoczywa w oddzielnej komorze, a następnie przetłoczeniu do gniazda formującego. Tłoczywo równomiernie wypełnia formę i utwardza się. Zaletą tego prasowania jest wytwarzanie wyrobów jednorodnych w całym przekroju, znacznie szybciej niż podczas prasowania tłocznego.

Prasowanie płytowe realizowane jest pomiędzy ogrzewanymi płytami. Polega na uplastycznieniu żywicy naniesionej na zbrojenie w postaci arkuszy tkanin, papieru lub mat między płytami prasowalniczymi. Produktem procesu są laminaty płytowe.

Podstawowymi parametrami procesu formowania przez prasowanie są: ciśnienie, temperatura i czas prasowania.

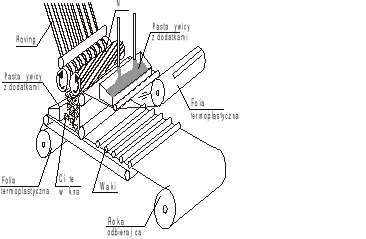

Metoda SMC

W metoda SMC (ang. Sheet Moulding Compounds) włókna w postaci rovingu cięte są przez nóż obrotowy na odcinki o długości od 12 do 50 mm i podawane pomiędzy dwie folie, na których rozprowadzana jest cienka warstwa mieszaniny żywicy ze środkami pomocniczymi. Mieszanina ta ma dużą lepkość, dzięki czemu nie spływa z folii. Następnie całość przepuszczona jest przez układ wałków powodujących sprasowanie produktu, który w postaci pasma nawijany jest na rolki lub składany w sterty. Rysunek 1 przedstawia schemat procesu SMC.

Rys.11. Schemat procesu SMC

Metoda BMC

BMC (ang. Bulk Moulding Compounds) jest kompozytem składającym się w głównej mierze z polimeru, włókien ciętych, napełniaczy proszkowych i substancji dodatkowych.

W procesie BMC wszystkie składniki ciekłe mieszane są razem. Składniki proszkowe również mieszane są razem. Następnie składniki ciekłe i proszkowe miesza się ze sobą i z włóknem ciętym. Tak ujednorodnioną mieszanką napełnia się pojemniki z tworzywa sztucznego i całość przechowuje się. Sezonowanie trwa przynajmniej siedem dni. Po tym czasie mieszankę wykorzystuję się w procesie wtrysku. Jest ona rozgrzewana w głowicy wtryskarki i wtryskiwana do gorącej formy. Lepkość mieszaniny BMC jest niewielka, dlatego z łatwością wypełnia ona wszystkie miejsca formy, nawet gdy wykonywane wyroby mają skomplikowane kształty. Rysunek 2 przedstawia schemat wytwarzania kompozytów metodą BMC.

Temat:

STRUKTURA,WŁASNOŚCI I ZASTOSOWANIE KOMPOZYTÓW O OSNOWIE METALOWEJ

Metalowe materiały kompozytowe stały się liczną grupą materiałów, których własności mechaniczne mogą być kształtowane różnymi technikami. Zaplanowany zespół własności można osiągnąć, dobierając odpowiednią osnowę, rodzaj umocnienia jego zawartość, rozmieszczenie, metodę wytwarzania oraz szereg innych parametrów.

Metale i ich stopy określone zostały jako substancje, które w skondensowanych stanach skupienia, tj. w stanach ciekłym i stałym, odznaczają się określonym zespołem cech, wyróżniających je spośród niemetali oraz innych grup materiałów.

Metale należą do materiałów krystalicznych charakteryzujących się prawidłowym rozmieszczeniem atomów w przestrzeni. Między atomami metali występują wiązania metaliczne.

Do metali zalicza się ok. 80 pierwiastków chemicznych i ich stopy, tj. substancje składające się z dwóch lub większej liczby pierwiastków chemicznych, które zachowują jednak właściwości charakteryzujące metale. W strukturze stopów mogą występować mieszaniny składników, roztwory stałe lub ich mieszaniny bądź fazy międzymetaliczne. Właściwości stopów zależą od ich struktury oraz od rodzaju i stosunku składników.

W warunkach normalnych metale występują w stanie stałym (z wyjątkiem rtęci). Są szeroko rozpowszechnione w przyrodzie. Zwykle występują w postaci rud, z których są uzyskiwane różnymi metodami metalurgicznymi.

Metale i ich stopy cechują następujące własności:

Jako osnowy metaliczne stosuje się stopy: aluminium, magnezu, tytanu, ołowiu, cynku, srebra, niklu i miedzi. Stopy te podzielić można na cztery grupy:

Stopy metali lekkich (Mg, Al, Ti). Charakteryzują się małą gęstością, niską temperaturą topnienia i stosunkowo łatwą technologią wytwarzania. Kompozyty z osnową metali lekkich wykazują duży wzrost modułu właściwego i wytrzymałości właściwej w wyniku jednoczesnego wzrostu wytrzymałości na rozciąganie i modułu sprężystości E, przy zachowaniu niskiego ciężaru.

Stopy magnezu cechują się dobrą wytrzymałością i bardzo małą gęstością. Jako dodatki stopowe stosuje się tu m.in.: aluminium, cynk, mangan, krzem, cer, cyrkon. Stopy te charakteryzują się: odpornością na korozję, dobrą obrabialnością, dobrymi właściwościami odlewniczymi i szczelnością.

Stopy aluminium charakteryzują się korzystnym parametrem konstrukcyjnym, tzn. stosunkiem wytrzymałości do ciężaru właściwego, który jest większy niż dla stali, a ich udarność nie maleje w miarę obniżania temperatury. Wadą tych stopów jest niska wytrzymałość zmęczeniowa.

Głównymi dodatkami stopowymi tytanu są: Al, Sn, Mo, V, Mn, Fe, Cr. Pierwiastki te zwiększają jego wytrzymałość. Stopy tytanu wykazują dużą odporność na korozje w wodzie morskiej.

Stopy srebra i miedzi. Stopy te charakteryzują się korzystnymi właściwościami cieplnymi i elektrycznymi.

Stopy miedzi stosowane są ze względu na wysokie własności wytrzymałościowe. Pierwiastki stopowe to głównie: cynk, cyna, aluminium, beryl, krzem, nikiel, mangan i ołów. Najczęściej stosowane stopy miedź-cynk tzw. mosiądze, charakteryzują się podatnością na obróbkę plastyczną, odpornością na korozję, skrawalnością, dobrymi właściwościami ślizgowymi, odpornością na ścieranie i podwyższoną temperaturę. Innymi stopami miedzi są brązy, które wyróżniają dobre własności odlewnicze. Stopy te wykazują odporność na duże obciążenia statyczne, zmienne i udarowe, odporność na korozję i ścieranie.

Stopy srebra cechują się dobrym przewodnictwem cieplnym i elektrycznym, odpornością korozyjną w atmosferze powietrza i wilgoci oraz na wiele zasad i kwasów organicznych.

Stopy niklu - to stopy przeznaczone na kompozyty żarowytrzymałe, stosowane np.: na łopatki turbin. Żarowytrzymałe stopy niklu zawierają główne dodatki do 20% Cr lub do 20% Mo i do 10% Fe, oraz niewielkie dodatki Si, Mn, Ti, V lub W.

Stopy ołowiu i cynku. Stopy te stosowane są na kompozyty o dobrych właściwościach ślizgowych.

Własności wytrzymałościowe ołowiu są bardzo niskie, które zwiększa się przez wprowadzenie dodatków stopowych tj.: Sb, Sn, As, Cd, lub Te. Pierwiastki te zwiększają twardość i odporność na ścieranie.

Stopy cynku charakteryzują się przede wszystkim odpornością na korozję atmosferyczną, dobrymi własnościami przeciwciernymi, dobrą lejnością oraz odpornością na ścieranie.

Materiał osnowy metalowej w technologiach wytwarzania kompozytów występuje w postaci:

Jednymi z pierwszych materiałów zbrojących są włókna metalowe. Ich zastosowanie wynika głównie z prostoty uzyskiwania. W grupie tej wyróżnia się włókna ze stali chromowo-niklowej, włókna wolframowe, molibdenowe, berylowe, tytanowe. Otrzymuje się je w procesach ciągnienia. Główną wadą włókien metalowych jest duża gęstość oraz reaktywność z osnową metalową.

Włókna metalowe stosuje się obecnie w specjalnych przypadkach, np. włókna wolframowe stosuje się do wytwarzania styków elektrycznych. Wykorzystuje się zatem właściwość cieplną, a nie właściwość umacniającą osnowę.

Dla potrzeb konstrukcji lotniczej opracowane zostały włókna borowe. Uzyskuje się je w wyniku osadzania boru z fazy gazowej na podkładce z włókna metalowego (włókna molibdenowe lub wolframowe o średnicy około 10 μm) lub na włóknach węglowych. Osadzanie realizowane jest poprzez rozkład chlorku boru w temperaturze 1300°C. Dla zabezpieczenia włókien przed reakcją z metalami stanowiącymi osnowę kompozytu na włókna nanosi się również metodą osadzania z fazy gazowej cienką warstwę węglika krzemu. Włókna borowe charakteryzują się, w porównaniu z innymi włóknami największą średnicą dochodzącą nawet do 150 μm.

Podstawę produkcji nowoczesnych kompozytów metalowych stanowią włókna ceramiczne. Zalicza się do nich włókna: szklane, węglowe, korundowe i z węglika krzemu.

Włókna szklane wytwarza się metodą wyciągania z ciekłej masy szklanej, po czym przerabia się je metodami tkackimi. Materiał ceramiczny musi być ukształtowany we włókna o średnicy poniżej 20 μm. Włókna te wytwarzane są w wielu odmianach, najczęściej jednak wykorzystuje się włókno ze szkła E (bezalkalicznego szkła glinowo-borowo-krzemianowego).

Włókna węglowe są obecnie najczęściej stosowanymi włóknami do zbrojenia kompozytów. Otrzymuje się je przez pirolizę (rozkład termiczny) związków organicznych tzw. prekursorów ukształtowanych we włókna. Podstawowym materiałem prekursora przeznaczonym do produkcji włókien węglowych są włókna poliakrylonitrylowe oraz włókna celulozowe.

Włókna korundowe (z tlenku glinu Al2O3) są wytwarzane ze związków glinoorganicznych, które rozpuszcza się w wodzie z dodatkiem kwasu winnego, po czym poddaje procesowi odwodnienia w próżni. Z masy tej wytłacza się, a następnie wyciąga włókna. Włókna te poddaje się z kolei procesom suszenia i spiekania.

Włókna z węglika krzemu (SiC) otrzymywane są dwoma metodami:

Nieciągłe zbrojenie osnowy polega na wprowadzeniu do niej cząstek, włókna krótkiego lub whiskerów. Zaletami zbrojenia cząstkami są:

Cząstki zbrojenia mogą stanowić tlenki, węgliki i borki jednak najczęściej są to Al2O3 oraz SiC. Do osnowy wprowadza się zwykle ok. 20 - 35% obj. tych związków. Zmiana właściwości osnowy zależy od ilości wprowadzonych cząstek, ich wymiarów (kilka do kilkuset μm) i kształtu oraz zdolności zwilżania przez osnowę.

Kompozyty metalowe wzmocnione cząstkami mają zarówno wady i zalety. Do wad należy m.in. niszczenie z udziałem cząstek lub krótkich włókien spowodowane pęknięciami w cząstkach, w granicy cząstka-osnowa lub powstanie porów w osnowie w miejscach przylegających do cząstek

Ważnym efektem, który uzasadnia celowość stosowania kompozytów z cząstkami jest ich wyższa, w porównaniu do zwykłych stopów, odporność na ścieranie.

Właściwości mechaniczne kompozytów w układzie metal-cząstki zbrojące zależą nie tylko od udziału objętościowego zbrojenia, ale również od charakterystyk mechanicznych łączonych ze sobą komponentów. Odlewnicze stopy aluminium cechują się stosunkowo małą wytrzymałością na rozciąganie i niewielkim odkształceniem plastycznym, natomiast stopy przerabiane plastycznie osiągają duże właściwości na rozciąganie. Wprowadzenie, zatem cząstek ceramicznych do stopów aluminium, w zależności od typu osnowy, wywołuje różne skutki.

W odróżnieniu od kompozytów zbrojonych cząstkami, metalowe kompozyty włókniste mają bardzo wysokie właściwości wytrzymałościowe. Udział objętościowy włókien w tych materiałach jest bardzo duży 35-50%, co zapewnia uzyskanie wytrzymałości na rozciąganie powyżej 1500 MPa.

Zbrojenie stopów włóknami ceramicznymi (węglowymi, z węglika krzemu, włóknami borowymi) zapewnia wysoki poziom wytrzymałości, wysoką wytrzymałość na pełzanie oraz wysoką wytrzymałość w podwyższonej temperaturze.

Zalety kompozytów na osnowie metali:

Wady kompozytów na osnowie metalowej:

Metody wytwarzania kompozytów o osnowie metalowej dzieli się na:

Rys 1. Przykłady przygotowania wsadów warstwowych do walcowania na gorąco: 1-folia osnowy, 2-włókno zbrojące, 3-włókno z materiału osnowy

Istotną cechą wszystkich tych metod jest to, że nie są one uzależnione od rodzaju zbrojenia, można je zatem wykorzystywać do wytwarzania kompozytów zbrojonych zarówno cząstkami jak i włóknami.

Kompozyty metalowe zbrojone cząstkami wytwarza się również metodą metalurgii proszków. Pozwala to na uzyskanie wyrobów o stosunkowo niewielkiej masie.

Temat:

CHARAKTERYSTYKA, WŁASNOŚCI I ZASTOSOWANIE KOMPOZYTÓW CERAMICZNYCH

Wstęp

Grupa kompozytowych materiałów ceramicznych jest silnie zróżnicowana a właściwości tych materiałów zależą w dużej mierze od związków chemicznych, na bazie których zostały utworzone. Jako osnowę kompozytów rozważa się najczęściej ceramikę techniczną, szkła, tworzywa szklano-ceramiczne i węgiel.

Ceramiką nazywamy tworzywa w stanie stałym, składające się głównie z substancji nieorganicznych (prócz metali i ich stopów), otrzymywane zazwyczaj przez spiekanie. Zakres ceramiki w szerokim znaczeniu obejmuje: ceramikę właściwą (wyroby z glin), szkło, emalie, materiały wiążące (cement, wapno, gips), materiały ścierne, tworzywa szklano-krystaliczne, a także niemetaliczne materiały magnetyczne, ferroelektryczne, dielektryczne i inne.

Do otrzymywania wyrobów ceramicznych, oprócz podstawowych surowców naturalnych, jak gliny, kwarc, skalenie, kaolin, stosuje się występujące w przyrodzie lub otrzymywane syntetycznie różnego typu związki chemiczne, m.in. tlenki, węglany, krzemiany, węgliki, azotki, borki, krzemki, siarczki wielu pierwiastków chemicznych.

Właściwości ceramiki różnią się wyraźnie w stosunku do metali i polimerów: wiązania jonowe lub kowalencyjne zapewniają dużą twardość i sztywność, ale jednocześnie jest ona krucha. Głównym powodem wytwarzania kompozytów ceramicznych jest zwiększenie innych wskaźników wytrzymałościowych. Ceramika jest materiałem mało zwartym- zawiera liczne mikropęknięcia i pory. Powoduje to, że w przeciwieństwie do metali, dla których wytrzymałość na rozciąganie i ściskanie jest jednakowa, ceramika wykazuje wytrzymałość na ściskanie w przybliżeniu 15-krotnie większą niż na rozciąganie. Wprowadzenie zbrojenia do osnowy ceramicznej powoduje umocnienie, przy czym rozważać można kilka mechanizmów, których istotą jest absorbowanie energii. Tworzywa ceramiczne odznaczają się również odpornością na działanie wysokiej temperatury i czynników chemicznych, dobrymi właściwościami mechanicznymi i dielektrycznymi.

Materiały ceramiczne stosowane na osnowę kompozytów można podzielić na:

Materiały budowlane wykorzystywane na osnowę kompozytów to klasyczne materiały wiążące, którymi są np.:

Materiały hutnicze to materiały oparte na grupie materiałów ogniotrwałych stosowanych na wykładziny pieców. Są to m.in. materiały mulitowe, szamotowe, grafitowe. Zbrojenie tych materiałów przede wszystkim włóknami ma za zadanie przeciwdziałać ich pękaniu pod wpływem zmiennych pól temperatury, tzw. szoków cieplnych.

W tablicy 1 przedstawione zostały najczęściej stosowane materiały ogniotrwałe i ich charakterystyki.

Tablica1. Materiały ogniotrwałe i ich charakterystyka

Nazwa materiału ogniotrwałego (główny składnik) |

Surowce |

Ogniotrwałość zwykła (w °C) i inne właściwości |

Zastosowanie |

Mulitowe

|

palonka mulitowa, iły |

1850 |

na sklepienia pieców elektrycznych, przemysłowych i urządzeń np. do odlewania stali |

Grafitowo- szamotowe |

grafit, glina ogniotrwała |

1790; odporne na nagłe zmiany temperatury, działanie czynników chemicznych stalowniczych |

na tygle do topienia stali i metali nieżelaznych, zatyczki do kadzi |

Szamotowe surowe i wypalone (szamot) |

gliny i łupki ogniotrwałe |

1500-1750 |

na elementy pieców i urządzeń przemysłowych |

Ceramika elektroniczna nazywana również elektroceramiką to materiały (i wyroby) stosowane w elektrotechnice, elektronice i elektrotermii ze względu na ich właściwości: dużą rezystywność i wytrzymałość elektryczna, małą stratność elektryczna, ogniotrwałość itp. Mogą być dielektrykami, półprzewodnikami jonowymi lub superjonowymi. Najczęstsze zastosowania to:

Mimo wielu potencjalnych zalet postęp w wytwarzaniu i stosowaniu kompozytów ceramicznych nie jest szybki. Można wymienić wiele specyficznych powodów, wśród których za najważniejsze uznaje się konieczność stosowania zbrojenia odpornego na działanie bardzo wysokiej temperatury, występującej w większości metod wytwarzania. Ważna jest także żarowytrzymałość żądana w większości w większości zastosowań technicznych. Konieczność stosowania wysokich temperatur w procesach wytwarzania powoduje niebezpieczne zjawiska, pojawiające się w czasie chłodzenia: powstają naprężenia związane z różnymi współczynnikami rozszerzalności cieplnej osnowy i zbrojenia. Ponieważ osnowa ceramiczna nie może odkształcać się plastycznie (jak to ma miejsce w metalach), mogą pojawiać się w niej pęknięcia lub wyciąganie (przemieszczanie) zbrojenia.

Kompozyty z osnową Al2O3

Kompozyty umocnione whiskerami SiC otrzymuje się najczęściej metodami proszkowymi z wykorzystaniem , w fazie przygotowawczej, mieszania gęstwy. Udział objętościowy whiskerów jest do 25%, mają one tendencję do układania się prostopadle do nacisku przy prasowaniu. Właściwości mechaniczne znacznie wzrastają: E do ok. 400 GPa, a umowna wytrzymałość na zginanie może wzrosnąć nawet do 900 MPa. W zrasta odporność na pękanie i działanie szoków cieplnych. Materiały te znalazły zastosowanie jako narzędzia skrawające do drewna i metali.

Kompozyty szklane i szklano-ceramiczne

Kompozyty te są zwykle zbrojone włóknem ciągłym: osnowa ze szkła borokrzemianowego np. włóknem Al2O3, osnowa szklano-ceramiczna- przede wszystkim SiC. Podstawowa metoda wytwarzania wykorzystuje przeciągnie przez gęstwę. Własności wytrzymałościowe zalezą od sposobu rozmieszczenia zbrojenia. Słabsze powiązanie zbrojenia z osnową jest korzystne dla zwiększenia odporności na pękanie ponieważ w tych kompozytach istotna jest energia potrzebna na utratę tego powiązania i wyciągnięcie zbrojenia.

Kompozyty C-C

Kompozyty o porowatości 70-90% stosowane są jako izolacja cieplna w wysokich temperaturach. Jeśli środowiskiem nie jest próżnia lub atmosfera utleniająca to utlenianie będzie występowało powyżej temperatury 400-600°C. Istnieje możliwość pokrywania wyrobów warstwą ceramicznych materiałów ochronnych, skuteczną do temperatury 1400-1750°C. Dla otrzymywania gęstwy używa się ciętego włókna węglowego, żywicy fenolowej, środków zagęszczających i wody. Gęstwę wprowadza się do form, a następnie dodaje się włókna węglowe i tworzy rodzaj maty. Po kilkakrotnym suszeniu przeprowadza się zwęglanie żywicy w temperaturze ok. 950°C, a ostatecznym zabiegiem jest wygrzewanie w wysokich temperaturach dla usunięcia zanieczyszczeń gazowych.

Zasadniczym powodem wytwarzania kompozytów ceramicznych jest zwiększenie odporności na pękanie. Ceramika wykazuje wytrzymałość na ściskanie prawie 15-krotnie większą niż na rozciąganie. Dlatego też umownym wskaźnikiem wytrzymałości ceramiki jest umowna wytrzymałość na zginanie. Wprowadzenie zbrojenia do osnowy ceramicznej powoduje umocnienie. Związane jest ono z absorbowaniem energii np. w wyniku zmiany kierunku powiększenia się pęknięcia, utraty powiązania zbrojenia z osnową, pękania zbrojenia .

Na efektywność umocnienie wpływać mogą w różnym stopniu:

Dużym problemem ograniczającym stosowanie osnowy ceramicznej jest jej kruchości. Jedną z metod poprawienia odporności na kruche pękanie jest wprowadzenie do osnowy ceramicznych cząsteczek metalu. Najczęściej wybieranymi są: Ni, Al, Fe, Cr, Ag, Cu, NiAl, Ni3Al i Mo.

Znacznie większą wytrzymałość i zwiększenie odporności na pękanie uzyskuje się przez zastosowanie zbrojenia cząsteczkami. Zwiększa się również odporność na nagłe zmiany temperatury. Wadą zbrojenia cząsteczkami ceramiki jest katastrofalny przebieg zniszczenia po przekroczeniu krytycznej wartości obciążenia.

Kompozyt zbrojony włóknem nie wykazuje drastycznego pękania, ponieważ pęknięcie napotyka na swej drodze „uszeregowane” przeszkody. Skutek zastosowania włókna ciągłego uzależniony jest od stopnia zorientowania w osnowie i udziału objętościowego. Wadą stosowania tych włókien jest ich wysoka cena i skomplikowane metody wytwarzania. Konieczność stosowania wysokich temperatur powoduje powstawanie naprężeń związanych z różnymi współczynnikami rozszerzalności cieplnej osnowy i zbrojenia. Ponieważ osnowa ceramiczna nie może odkształcać się plastycznie, mogą pojawić się w niej pęknięcia lub wyciąganie zbrojenia.

Wady z zalety kompozytów o osnowie ceramicznej zostały przedstawione w tablicy 2.

Tablica 2. Zalety i wady kompozytów ceramicznych

Zalety |

|

Wady |

Techniki wykorzystujące gęstwę

Można wyróżnić tu dwa obszary zastosowania:

W pierwszym przypadku stosuje się mieszanie proszku osnowy i zbrojenia w środowisku wodnym, uzyskując jednorodność gęstwy, np. działaniem ultradźwięków. Gęstwę można odlewać, wyciskać lub po odparowaniu wody poddać mieszaniu, prasowaniu i spiekaniu.

W drugim przypadku roving jest przeciągany przez gęstwę (np. proszek szklany w wodzie i żywica rozpuszczalna w wodzie). Dalsze etapy polegają na otrzymywaniu arkuszy, które można układać w stosy o odpowiednim ukierunkowaniu rovingu w kolejnych warstwach, usunięciu żywicy i prasowaniu na gorąco. Metoda ta stosowana jest do zbrojenia osnowy szklanej lub szklano-ceramicznej.

Formowanie przetłoczne

Metoda ta wykorzystywana jest do wytwarzania wyrobów kompozytowych o kształcie rurowym. Do formy wprowadza się zwinięte w rurkę zbrojenie, a do jej środka materiał osnowy w postaci wałeczka. Formę nagrzewa się dla przeprowadzenia osnowy w stan ciekły i prasuje się ją w tym stanie, w wyniku czego osnowa wnika w zbrojenie. Formowanie przetłoczne stosuje się np. dla zbrojenia osnowy szklanej lub szklano-ceramicznej.

Temat:

MATERIAŁY, WŁASNOŚCI I ZADANIA ZBROJENIA KOMPOZYTÓW

Wstęp

Zbrojenie w kompozytach może występować w postaci cząstek lub włókien. Postać stosowanego zbrojenia decyduje o właściwościach kompozytu. Zastosowanie odpowiedniego typu zbrojenia uzależnione jest od technologii wytwarzania kompozytu. Jego postać wpływa bowiem zarówno na właściwości wytrzymałościowe jak i na technologiczne.

Cząstki zbrojące

Materiałem zbrojącym występującym w postaci cząstek są proszki metalowe i ceramiczne. Najczęściej są to proszki Al, Ni, Ti, Fe oraz cząstki ceramiczne SiO2, SiC, TiC, Al2O3, grafitu, miki, TiO2, ZrO2, ZrSiO4.

W kompozytach wzmacnianych cząsteczkami obciążenie przenoszone jest zarówno przez osnowę, jak i przez cząsteczki. Udział objętościowy cząsteczek wzmacniających przewyższa 25 %, a ich średnica i średnia swobodna droga w osnowie przekraczają 1μm.

Wielkość oddziaływania umacniającego, polegająca na ograniczaniu odkształcenia osnowy, jest właściwie nieznana. Jest ona nie tylko funkcją stosunku odległości miedzy cząsteczkami do ich średnicy, lecz także stosunkiem charakterystyk sprężystych osnowy i cząsteczki. Twarde cząsteczki wzmacniające ograniczają odkształcenia znacznie bardziej od nich miękkiej osnowy.

Wzrost wielkości cząstek powyżej 1 μm powoduje zmiany w mechanizmie umacniania osnowy. Obok hamowania ruchu dyslokacji cząstki zaczynają przenosić część obciążenia. Wówczas zależności opisujące wpływ zbrojenia cząstkami przyjmują inna postać. Obok osnowy proces poślizgu i ścinania obserwuje się również w cząstkach.

O efektywności umacniania plastycznej osnowy decyduje przede wszystkim wielkość cząstek d. Korzystnie jest stosować cząstki małe. Natomiast ich udział objętościowy nie powinien przekraczać 20-30%. Dalszy wzrost udziału objętościowego nie zapewnia już wzrostu granicy plastyczności, a znacznie pogarsza własności technologiczne kompozytów. Również, wraz z wprowadzeniem do osnowy zbrojenia w postaci cząstek ulega zmianie moduł sprężystości.

W przypadku kruchej osnowy wprowadzenie kruchego (twardego) zbrojenia w postaci cząstek powoduje najczęściej obniżenie wytrzymałości na rozciąganie. Zmiana wytrzymałości wraz ze wzrostem udziału objętościowego związana jest z inicjacją procesu pękania na granicy rozdziału osnowa-cząstka. Cząstki zbrojące, najczęściej tlenki lub węgliki, stanowią w takim materiale jak gdyby mikropęknięcia, często o wielkości powyżej krytycznej.

Z pośród materiałów zbrojonych cząstkami wyróżnić można zbrojone cząstkami dyspersyjnymi. Są to materiały, w których komponenty zbrojące występują w postaci cząsteczek o wielkości porównywalnej z parametrem sieci krystalicznej, a więc poniżej 0,1 μm i udziale objętościowym nie przekraczającym 15%. Ten typ zbrojenia odnosi się przede wszystkim do stopów metali.

Kompozyty zbrojone włóknami (kompozyty włókniste) są najbardziej efektywnymi spośród materiałów kompozytowych, ponieważ wykazują najlepsze własności mechaniczne i wytrzymałościowe przy najmniejszym ciężarze właściwym. Jedyną ich wadą w porównaniu z kompozytami zbrojonymi cząstkami lub dyspersyjnie jest ich cena, z reguły wyższa.

Niezależnie od rodzaju osnowy i włókien wszystkie kompozyty włókniste mają pewne wspólne cechy, z których najważniejsze to:

Włókna metalowe

Do ważnych i szeroko rozpowszechnionych komponentów zbrojących zalicza się włókna metalowe. Są one produkowane z różnych metali, jak np.: ze stali, tytanu i jego stopów, niklu, molibdenu itp., przy zastosowaniu różnych metod i technologii. Mogą być metody mechaniczne, elektrochemiczne formowanie ze stopu lub osadzanie z formy gazowej. W wyniku tak różnych zabiegów technologicznych otrzymywane włókna różnią się często dość znacznie od własności litego materiału wyjściowego.

Zmniejszenie średnicy włókna podwyższa efektywność jego wykorzystania i rozszerza zakres zastosowań. Ze zmniejszeniem średnicy rośnie bowiem giętkość włókna, co ułatwia zarówno nawijanie, jak i tkanie. Ma to duże znaczenie w zbrojeniu kompozytów, ponieważ różne technologie zbrojenia wymagają, aby elementy zbrojące występowały w różnych postaciach (siatki, tkaniny, nawoje itp.). Szczególnie przydatne przy produkcji materiałów kompozytowych okazują się włókna metaliczne w formach tekstylnych.

Włókna ceramiczne

Włókna ceramiczne wytwarza się w postaci włókien ciągłych metodą wyciągania z fazy ciekłej, a następnie przerabia metodami tkackimi lub innymi w wygodną postać do stosowania w technologiach produkcji kompozytów. Dla uzyskania włókien ceramicznych o wysokich właściwościach wytrzymałościowych niezbędne jest ukształtowanie ceramiki w cienkie włókna o średnicy poniżej 20μm.

Podstawowym surowcem do produkcji ciągłych włókien szklanych jest najczęściej specjalne, bezalkaliczne, glinowo-krzemowe szkło typu E. Szkło to zawiera mniej niż 1% alkaliów w postaci związanych tlenków sodu i potasu. Do najważniejszych właściwości włókien szklanych należą:

W trakcie wytwarzania włókna szklane pokrywane są warstewkami zabezpieczającymi, chroniącymi przed działaniem wilgoci z powietrza, ułatwiającymi dalsze zabiegi technologiczne, łączenie w pasma oraz zapewniającymi lepsze wiązanie z osnową.

Podstawowymi produktami z włókien szklanych jest tzw. roving oraz jedwab szklany. Służą one do produkcji tkanin szklanych, plecionek i mat.

Włókna węglowe otrzymuje się przez pirolizę związków organicznych, którymi najczęściej są: włókno poliakrylonitylowe PAN czy syntetyczne włókno celulozowe. W zależności od prędkości nagrzewania, czasu i temperatury karbonizacji uzyskuje się włókna węglowe o różnych właściwościach. Włókna te wykazują minimalną, czasami ujemną rozszerzalność cieplną i są stosowane przede wszystkim do otrzymywania kompozytów o dużej wytrzymałości i sztywności oraz dużej odporności chemicznej i cieplnej.

Rozróżnia się dwa podstawowe rodzaje włókien:

Ze względu na dużą sztywność i kruchość włókien węglowych występują trudności w trakcie wykonywania z nich tkanin. W związku z tym karbonizacji i grafityzacji poddaje się również gotowe tkaniny i taśmy z włókien PAN i włókien celulozowych.

Włókna organiczneWłókna poliaramidowe produkowane są z poliamidów aromatycznych. Najbardziej znane włókna poliamidowe to włókna nylonowe (poliamid 6.6). Cząstka poliamidu zawierająca pierścień aromatyczny nazywa się poliaramidem. Włókno te opracowane zostały przez firmę Du Pont.

Obecnie produkowane są dwa typy włókien poliaramidowych: włókna typu nomex i włókna kevlar. Włókna nomexowe stosuje się do celów filtracyjnych, elektroizolacyjnych i izolacji cieplnej. Włókna kewlarowe stosuje się jako materiały wzmacniające tworzywa sztuczne. Produkuje się je w postaci rovingowej, tkanin i mat, często również w połączeniu z innymi typami włókien jako tzw. tkaniny hybrydowe.

Ujemną ich cechą jest to, że wykonane z nich kompozyty polimerowe cechuje mała wytrzymałość na ściskanie. Temperatura stałego użytkowania wynosi 160-210°C, krótkotrwała dochodzi do 540°C. Włókna poliaramidowe nie topią się i nie palą, ulegają karbonizacji w temperaturze około 430°C. Charakteryzują się ujemnym współczynnikiem rozszerzalności cieplnej. W temperaturach przetwórstwa polimerów nie ulegają procesom destrukcji. W temperaturach obniżonych nie wykazują kruchości. Jako materiały zbrojące wytwarzane są w postaci przędzy, rovingu w pasmach, włókien ciętych, tkanin oraz materiałów preimpregnowanych żywicami epoksydowymi i poliestrowymi.

Włókna polietylenowe są najnowszym osiągnięciem przemysłu chemicznego. Opracowała je firma Allied Corporation i sprzedaje pod nazwą Spectra. Określane są one jako włókna ECPE (extended chain polyethylene high performance fibres). Wytwarza się je metodą wytłaczania lub przędzenia z roztworu. Uzyskane włókna poddaje się dodatkowej ekstrakcji w dobranym rozpuszczalniku. Tak wyprodukowane włókno ma dużą zawartość fazy krystalicznej (60 - 85%) i bardzo duży stopień orientacji krystalitów wynoszący 95-99%.

Do zalet tych włókien należą: mała gęstość, duża energia zniszczenia, mała nasiąkliwość wodą, duża odporność na ścieranie. Włókna polietylenowe mogą być stosowane do temperatury 130°C. Ze względu na niepolarną strukturę włókna PE źle zwilżają się przez osnowy polimerowe (żywice). Włókna te bardzo dobrze wiążą się z polietylenem tworząc kompozyt o bardzo specyficznych własnościach fizycznych. Cechują się bardzo dobrymi własnościami dielektrycznymi, całkowitą przepuszczalnością fal radarowych, dobrą udarnością i odpornością chemiczną.

Zadania i własności włókien

Komponenty zbrojące wprowadza się do materiału osnowy w celu:

Podstawowy powód stosowania włókien wynika z ich dużej sztywności i wytrzymałości, wielokrotnie większych od wartości odpowiednich charakterystyk dla materiału włókna, ale wyznaczonych na podstawie badań materiału w postaci masowej.

Istotnymi wskaźnikami efektywności włókna są tzw. wytrzymałość właściwa i sztywność właściwa, tzn. stosunki odpowiednio wytrzymałości na rozciąganie i modułu sprężystości do gęstości materiału włókna. Im wartości tych wskaźników są większe, tym włókno jest bardziej efektywne.

Większość włókien stosowanych w kompozytach ma średnice w granicach 2-16 μm, bowiem wytrzymałość włókna o małych średnicach jest wyższa niż włókien o średnicy przekraczającej pewną wartość

Wyszukiwarka

Podobne podstrony:

ogólna charakterystyka, Technologia maszyn, 04. Materiały nieżelazne, Materiały kompozytowe

kompozyty metalowe, Technologia maszyn, 04. Materiały nieżelazne, Materiały kompozytowe

Zadania energetyka, Szkoła, Semestr III, technologia maszyn energetycznych, Materiały Skiepki, Kol 1

Dzialanie-4 suwu-iskrowy, Szkoła, Semestr III, technologia maszyn energetycznych, Materiały Skiepki

04 - Materiały kompozytowe, Materiałoznawstwo

04 - Materiały kompozytowe, Stomatologia, Materiałoznawstwo stomatologiczne

WYKLAD zasoby energii, Szkoła, Semestr III, technologia maszyn energetycznych, Materiały Skiepki

04 - Materiały kompozytowe, Ortodoncja i technika dentystyczna

spawalnictwo - ściąga, Materiały pomocnicze studenta, Inne materiały, Technologia maszyn

Kompozyty ceramiczne, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżyniers

materiały izolacyjne, Technologia maszyn, 15. korozja i ochrona

Wspolczesne Materialy Kompozytowe Wybrane Kierunki Rozwoju Nowych Technologi

07 04 Materialy promieniotworcze i radioaktywne

KARTA INSTRUKCYJNA OBROBKI2, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Se

MK warstwowe.odpowiedzi, STUDIA, SEMESTR IV, Materiały kompozytowe

TEST DYDAKTYCZNY word Chełm, Instruktor nauki jazdy, Własne materiały, Testy

więcej podobnych podstron