HARTOWNOŚĆ STALI

Wprowadzenie do zagadnienia

Pojęcie „hartowanie” jest Nam wszystkim powszechnie znane z wykładów metaloznawstwa i dla przypomnienia oznacza ono operację stosowaną w obróbce cieplnej metali polegającą na nagrzaniu i wytrzymaniu w temperaturze powyżej temperatury eutektoidalnej oraz oziębieniu w celu uzyskania większej twardości i wytrzymałości materiału poprzez uzyskanie martenzytycznej struktury. Czymże, zatem jest pojęcie hartowności wobec tego? W najogólniejszym rozumieniu tego słowa hartowność oznacza zdolność stali do tworzenia struktury martenzytycznej podczas ochładzania jej od temperatury austenityzowania. To, że podczas hartowania powstaje z austenitu martenzyt każdy, kto uczestniczył w zajęciach z materiałoznawstwa wie, ale wiadomo również, że nie zawsze w całym przekroju naszego obrabianego przedmiotu uzyskamy martenzyt. Uzyskamy również struktury występujące kolejno tak jak ma to miejsce na wykresie CTPc. Dzieje się tak, ponieważ do uzyskania martenzytu niezbędne jest chłodzenie z prędkością równą, co najmniej prędkości krytycznej. Prędkość taką stosunkowo łatwo uzyskać jest na powierzchni, lub w przypadku małych przedmiotów, a co z tymi „dużymi”? Prędkość chłodzenia w rdzeniu przykładowego wałka z pewnością będzie różna od tej, co jest na powierzchni. Zatem uzyskamy na zewnętrznej warstwie martenzyt a dalej poprzez struktury pośrednie dojdziemy do np. perlitu w rdzeniu. Tak, więc pojęcie „hartowności” pozwoli nam przewidzieć podobne zachowanie materiału w odpowiednich dlań warunkach obróbki cieplnej. Nasuwa się pytanie, co przyjąć za miarę hartowności? Miarą taką jest głębokość warstwy zahartowanej. Wyznacznikiem zahartowanej warstwy jest tzw. strefa półmartenzytyczna tzn. taka strefa, która zawiera, co najmniej 50% martenzytu. Taka umowa pozwala na pójście krok dalej i dzięki znajomości twardości strefy półmartenzytycznej możemy podczas badań konkretnych próbek ocenić stopień zahartowania, hartowności próbki (jak? - o tym będzie w dalszej części pracy). Wspomniana twardość strefy półmartenzytycznej zasadniczo zależy przede wszystkim od zawartości węgla tylko w stalach niestopowych. Zależność ta jest zaprezentowana na rys. 1. W niniejszym wprowadzeniu dojdą jeszcze 2 pojęcia związane z tematyką hartowności; średnica krytyczna Dk i krytyczna średnica idealna Di. Znaczenie tych pojęć zostanie tu zaprezentowane, zaś jak domniemam w opisie poszczególnych metod badania hartowności stali definicje te nabiorą szczególnego znaczenia. Zatem średnicą krytyczną Dk nazwiemy największą średnicą okrągłego pręta, w którym po zahartowaniu w określonym środowisku chłodzącym uzyskuje się w osiowej części przekroju strukturę o określonej zawartości martenzytu, - co najmniej 50% martenzytu (zgodnie z umową - patrz strefa półmartenzytyczna). Czasem można spotkać oznaczenie np. D90, - co oznacza strefę o zawartości 90% martenzytu. Krytyczną średnicą idealną Di nazwiemy taką samą krytyczną (maksymalną) średnicę wałka, dla której zahartuje się on na wskroś (przyp. conajmniej strefa półmartenzytyczna) przy założeniu medium o idealnym odbiorze ciepła - z nieskończenie dużą szybkością, inaczej - to taka średnica, która zahartuje się na wskroś niezależnie od medium chłodzącego - to jest podstawowa różnica między Dk i Di. O zależności między Di, a Dk traktuje rysunek 2 zwanym w literaturze normogramem do określania hartowności.

Rys. 2. Normogram do wyznaczania Di

W całych tych dotychczasowych rozważaniach wspomniano o tym, co to jest hartowność, czym ją opisujemy nie mówiąc wprost, od czego ona zależy ani jak ją wyznaczać. Znane są 2 podstawowe metody doświadczalne wyznaczania hartowności; metoda krzywych U i metoda Jominy'ego odległości od czoła. Obie te metody zostaną w dalszej części niniejszego opracowania omówione. Znane są też empiryczne matematyczne zależności, co też w dalszej części będzie skrótowo opisane. Wracając do czynników, które wpływają na hartowność z pewnością zdążyliśmy się zorientować, że wpływ ma tu medium chłodzące, geometria materiału, intensywność chłodzenia, - czyli wszystkie czynniki zewnętrzne. Zaś głównymi, czynnikami stanowiącymi o hartowności stali są przede wszystkim:

Skład chemiczny austenitu przed hartowaniem -wzrost zawartości węgla w austenicie powoduje przedłużenie trwałości austenitu i zwiększenie hartowności

Wielkość ziarna i jego jednorodność - jednorodność zwiększa trwałość austenitu, bowiem w jednorodnym austenicie jest mniejsze prawdopodobieństwo powstawania zarodków niezbędnych do przemiany, a więc przyczynia się to do zwiększenia trwałości austenitu (a także i hartowności - patrz punkt wyżej). Granice ziaren są z kolei idealnym miejscem do zarodkowania. Więc nie trudno wydedukować, że im większe ziarno tym hartowność stali rośnie

Obecność nierozpuszczalnych cząstek takich jak; węgliki, azotki, tlenki etc. - te cząstki mogą być aktywnymi zarodkami, od których rozpoczyna się przemiana eutektoidalna. W związku z tym trwałość przechłodzonego austenitu maleje, a wraz z nią wobec tego maleje hartowność

Badanie hartowności metodą U krzywych

Metoda badania hartowności Jominy'ego

Metoda analityczna Grossmanna

Metoda ta polega na badaniu twardości zahartowanych próbek o wzrastających średnicach. Próbki przygotowane do takich badań powinny mieć długość czterokrotnie większą od mierzonej średnicy. Próbki po zahartowaniu są przecinane w połowie i na przekroju poprzecznym mierzy się twardość na dwóch prostopadłych sobie średnicach skokowo zbliżając się z pomiarami od rdzenia do powierzchni. Tak zarejestrowane wielkości zestawia się w układzie twardość [HRC] - średnica próbki [mm] jak to widać na rysunku 3.

Rys. 3. Krzywe U rozkładu twardości wzdłuż średnic próbki

Z rysunku widać, czemu metoda zawdzięcza sobie swoją nazwę. Na tej podstawie można wyznaczyć z wykresu wartość krytycznej średnicy Dk po uprzednim naniesieniu na wykres poziomej linii twardości strefy półmartenzytycznej w naszym przypadku na rys. 3 zaznaczono odpowiednią średnicę Dk na tle wspomnianej linii. Mając Dk za pomocą odpowiednich normogramów (np. takich jak na rys. 2) można wyznaczyć średnicę idealną Di. Należy podkreślić wadę metody krzywych U - pracochłonność i stosunkowo dużą liczbę próbek użytych do badań.

Metoda ta pozwala usunąć podstawową niedogodność w stosunku do krzywych, U jaką jest duża liczba pomiarów. Metoda ta polega na ocenie hartowności na podstawie wyników pomiarów twardości wzdłuż tworzącej po uprzednim jej zahartowaniu od czoła. Stanowisko do badań tą metodą wygląda tak jak na rys. 4.

Rys. 4. Schemat urządzenia do badania hartowności metodą Jominy'ego

1 - uchwyt próbki, 2 - próbka, 3 - przesłona, 4- dysza do wody, 5 - wanna, 6 - zawór do regulacji wytrysku wody, 7 - zbiornik wody

Czoło badanej próbki jest chłodzone z bardzo dużą szybkością za pomocą odpowiednio dobranego strumienia, a im dalej od czoła tym szybkości chłodzenia są coraz mniejsze. To pozwala po ochłodzeniu próbki i zeszlifowaniu z dwóch przeciwległych tworzących warstwy o grubości 0,4 [mm] można przeprowadzić pomiary twardości na przeciwległych tworzących próbki począwszy od jej czoła wzdłuż próbki. Po uśrednieniu wartości tych twardości (z dwóch przeciwległych tworzących). Zapisem wyników może być wykres taki jak na rysunku 5.

Rys. 5. Wyniki pomiarowe badania hartowności metoda Jominy'ego, linia kreskową zaznaczono twardość strefy półmartenzytyczną

Na takim wykresie można także przedstawić szybkość chłodzenia, która im dalej od czoła tym jest mniejsza, co z pewnością nie ujdzie Waszej uwadze na rys. 5. Mając prędkość chłodzenia w zadanych odległościach od czoła można z normogramu (rys. 2) odczytać krytyczne wartości Di i Dk. W praktyce często można spotkać zapis J40/12, co oznacza twardość 40 HRC w odległości 12 mm od czoła próbki.

Obie te metody łączą wielkości Di i Dk, które dzięki tym badaniom można wyznaczyć często jak już zasygnalizowano potrzebne są takie wielkości D80, D70 etc, które zapewnią lepsze warunki pracy analizowanego obiektu aniżeli struktura pólmartenzytyczna, ale nic straconego z takich badań bowiem na podstawie znajomości Di i Dk można za pomocą odpowiednich normogramów określić żądane wielkości Dn (n - procent martenzytu).

Metoda ta polega na czysto teoretycznym wyznaczeniu za pomocą szacunkowych wzorów obliczeniowych żądanych wielkości Dk i Di, a także pozwala na wyznaczenie takiej średnicy dla stali zawierającej dodatki stopowe.

![]()

(1)

Gdzie: DiC - idealna średnica krytyczna dla stali niestopowej o %C zaw. węgla

k- stała zależąca od rozmiaru ziarna

Pierwiastki stopowe zwiększają hartowność, tak, więc obliczenie idealnej średnicy krytycznej sprowadzi się do modyfikacji wzoru (1). Najogólniej można to ująć w zależność;

![]()

(2)

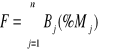

Gdzie F jest wielkością ujmującą wpływ ogólny wszystkich pierwiastków stopowych w rozpatrywanej stali, która „skaluje” (wielkość F) nam DiC, wartość F dla „n” pierwiastków stopowych można wyznaczyć za pomocą;

(3)

Przy czym Bj - stała charakterystyczna dla „j” - tego pierwiastka

Mj - wykładnik potęgowy równy procentowej zawartości tego pierwiastka

Wszelkie wielkości zarówno Bj i Mj można bez trudu odnaleźć w odpowiednich tabelach jak i wykresach w literaturze przedmiotu. Nam one nie są w tej chwili potrzebne, bowiem, przytoczona metoda ma pokazać dla celów dydaktycznych główne idee i założenia modelu matematycznego.

O korzyściach płynących z wiedzy na temat hartowności nie muszę chyba nikogo przekonywać zwłaszcza „Zipków”, którzy na zagadnienia techniczne spoglądają (lub będą spoglądać) przez pryzmat ekonomii a co za tym idzie racjonalny dobór materiałów konstrukcyjnych, którego nie sposób sobie wyobrazić bez znajomości hartowności.

LITERATURA:

[1] Haimann R., Metaloznawstwo, Wyd. PWr., Wrocław 1980

[2] Haimann R. (red.) Ćwiczenia laboratoryjne z materiałoznawstwa, Wyd. Pwr, W-w 1980

[3] Dudziński W. (red.), Materiały konstrukcyjne w budowie maszyn, Oficyna wyd. PWr, Wrocław 1994

Rys. 1. Zależność między twardością strefy półmartenzytycznej a zaw. węgla.

1

Wyszukiwarka

Podobne podstrony:

pękalski, W10- mechaniczny

pękalski, W10- mechaniczny

pękalski, W10- mechaniczny

pękalski, W10- mechaniczny

pękalski, W10- mechaniczny

więcej podobnych podstron