POLITECHNIKA WARSZAWSKA

WYDZIAŁ BUDOWNICTWA MECHANIKII I PETROCHEMII

W PŁOCKU

INSTYTUT BUDOWNICTWA

SPRAWOZDANIE

Z ĆWICZEŃ LABORATORYJNYCH Z PRZEDMIOTU

„TECHNOLOGIA BETONU”

Prowadzący: Wykonała:

mgr inż. Marek Swat I podgrupa grupy dziekańskiej B21

Budownictwo II rok, semestr IV

Płock, czerwiec 2008

SPIS TREŚCI

1. Wykonywanie betonu……………………………………………………………………...3

1.1. Charakterystyka składników………………………………………………………...3

1.1.1. Cement………………………………………………………………………..3

1.1.2. Kruszywo drobne………………………………………………….………….3

1.1.3. Kruszywo grube………………………………………………………………3

1.1.4. Domieszka chemiczna..………………………………………………………3

1.1.5. Woda…….……………………………………………………………………3

1.2 Technologia prac betoniarskich.…………………………..…………………………4

2. Składniki betonu...................................................................................................................5

2.1. Cement………………………………………………………………………………5

2.2. Kruszywo……………………………………………………………………………6

2.2.1. Kruszywo użyte do wykonywania betonu……………………………………7

2.2.2. Uziarnienie kruszywa…….…………………………………………………..7

2.2.3. Krzywe uziarnienia piasku i żwiru…………………………………………...8

2.2.4. Punkty piaskowe kruszywa…………………………………………………10

2.2.5. Krzywa uziarnienia skomponowanej mieszanki………………..…………..10

2.2.6. Wilgotność kruszywa………………………………………….……………11

2.3. Domieszka chemiczna …………………………………………………………….12

2.4. Woda zarobowa……………………………………………………………………12

2.4.1. Woda w kruszywie…….……………………………………………………12

3. Mieszanka betonowa……………………………………………………………………...13

3.1. Recepta laboratoryjna mieszanki betonowej…………………..…………………..13

4. Badanie właściwości betonu……………………………………………………………...16

4.1. Badanie gęstości mieszanki betonowej……………………………………………16

4.2. Badanie konsystencji mieszanki betonowej……………………………………….16

4.2.1. Metoda stożka opadu …...…………………...……………………………...16

4.2.2. Metoda stolika rozpływu……………………………………………………17

4.3. Badanie wytrzymałości na ściskanie………………………………………………18

5. Określenie niektórych zależności………………………………………………………...21

5.1. Porównanie mas próbek………...…………………………………………………21

5.2. Wysokość próbki a wytrzymałość na ściskanie…………….……………………..22

6. Oznaczenie klasy betonu…………………………………………………………………23

7. Wnioski……………………………………………………………………………………26

8. Wykaz literatury oraz norm……………………………………………………………..29

1. WYKONYWANIE BETONU

1.1. Charakterystyka składników mieszanki betonowej

1.1.1. Cement

Cement CEM II/B-M (V-LL) 32,5 R, użyty do wykonania mieszanki betonowej, dostarczono w workach o masie 25 kg, a następnie przechowywano na hali laboratoryjnej zgodnie z zaleceniami producenta. Cement ten charakteryzował się następującymi cechami:

- masa dozowana - 42,0 kg,

- gęstość - 2,74 kg/dm³,

- wilgotność - 0,0 %.

1.1.2. Kruszywo drobne

Piasek wiślany, pochodzący z okolic Płocka, posiadał następujące cechy:

- masa dozowana - 107,0 kg,

- gęstość - 2,63 kg/dm³,

- wilgotność - 0,14 %.

1.1.3. Kruszywo grube

Żwir, pochodzący ze złóż Olsztyńskich Kopalń Surowców Mineralnych, posiadał następujące cechy:

- masa dozowana - 171,4 kg,

- gęstość - 2,68 kg/dm³,

- wilgotność - 0,43 %.

1.1.4. Domieszka chemiczna

Superplastyfikator Muraplast FK 88, firmy MC Bauchemie, posiadał następujące cechy:

- masa dozowana - 0,232 kg,

- gęstość stałej masy -1,16 kg/dm³,

- gęstość roztworu -1,71 kg/dm³,

- wilgotność - 200 %.

1.1.5. Woda

Woda, której użyto do wykonania mieszanki betonowej, pochodziła z wodociągu miejskiego w Płocku i posiadała następujące cechy:

- masa dozowana - 26,445 kg,

- gęstość - 1 kg/dm³,

- wilgotność - 100 %.

1.2. Technologia wykonywania prac betoniarskich

Przed przystąpieniem do prac betoniarskich sprawdzono przygotowano podstawowe składniki mieszanki betonowej. Składniki takie jak cement, kruszywo i woda dozowano wagowo, przy użyciu wagi mechanicznej typu ZUK 200A wersja 01, o numerze 19463/89. Waga ta posiadała zakres ważenia od 10 do 200kg, a także działkę elementarną wynoszącą 20dag. Z kolei składniki takie jak woda i domieszka chemiczna dozowano przy użyciu wagi elektronicznej typu MEDRA WPT12, o zakresie ważenia od 20g do 12kg. Kolejna z czynności, jaką było mieszanie składników, odbywała się mechanicznie przy zastosowaniu do tego celu betoniarki wolnospadowej typu BWS150.

Prace, przy wykonywaniu mieszanki betonowej, przebiegały według ściśle określonej kolejności. Czynności te można podzielić na pewne kolejne etapy, którymi były:

- zważenie pojemnika na kruszywo, w celu oszacowania jego wagi, niezbędnej przy dozowaniu składników mieszanki betonowej,

- zwilżenie ścianek betoniarki, w celu uniknięcia zjawiska pochłaniania wody dozowanej przez suche ścianki urządzenia mieszającego,

- odważenie w wanience na wadze mechanicznej, a następnie wsypanie do betoniarki kruszywa grubego,

- odważenie w wanience na wadze mechanicznej, a następnie wsypanie do betoniarki kruszywa drobnego,

- wymieszanie kruszywa w betoniarce,

- odważenie cementu w wanience na wadze mechanicznej,

- odważenie wymaganej ilości wody na wadze technicznej,

- odmierzenie wymaganej ilości plastyfikatora,

- wsypanie cementu do betoniarki i dodanie wody do kruszywa znajdującego się już w betoniarce,

- dodanie plastyfikatora do składników znajdujących się już w betoniarce,

- mieszanie całości przez około 5 minut,

- około 15 minutowa przerwa, w trakcie której przygotowano sprzęt do pomiaru konsystencji metodą opadu stożka i metodą stolika rozpływu,

- ponowne uruchomienie betoniarki i powtórne wymieszanie wszystkich składników mieszanki betonowej,

- rozładowanie gotowej mieszanki betonowej na uprzednio zwilżoną taczkę,

- pobranie części rozładowanego materiału do pomiaru konsystencji i określenia gęstości mieszanki betonowej,

- zaformowanie próbek do badania wytrzymałości na ściskanie oraz naczyń do badania gęstości objętościowej mieszanki betonowej.

2. SKŁADNIKI BETONU

2.1. Cement

Do wykonywanego betonu użyto cementu portlandzkiego CEM II/B-M (V-LL) 32,5 R, pochodzącego z cementowni Kujawy w Bielawach, zgodnego z normą [ 2 ]. Cement ten nie posiadał żadnych zbryleń, dlatego też, zgodnie z normą [ 2 ], nie wykonano żadnych dalszych badań sprawdzających tegoż cementu.

Zastosowany przez nas cement to cement CEM II/B-M (V-LL) 32,5 R.

Poniżej znajduje się wyjaśnienie poszczególnych symboli, które znajdują się w nazwie zastosowanego cementu.

CEM

Symbol ten oznacza, że cement jest zgodny z normą [ 2 ],

CEM II

Symbol ten oznacza, że jest to cementu portlandzki wieloskładnikowy,

CEM II/B-M

Według normy [ 2 ] jest to symbol cementu portlandzkiego wieloskładnikowego o zawartości głównego składnika, jakim klinkier cementu portlandzkiego (K), w wysokości 65-79% masy. Cement ten zawiera też w swoim składzie popiół lotny krzemionkowy (V) oraz kamień wapienny (LL) w łącznej ilości 21 - 35% masy, a także siarczan wapnia jako regulator czasu wiązania. Resztę stanowią składniki drugorzędne, których zawartość szacowana jest na 0-5 % masy cementu,

32,5

Symbol ten oznacza wartość wytrzymałości gwarantowanej na ściskanie próbek po 28 dniach od wykonania betonu. W tym przypadku jest to 32,5 MPa.

R

Oznaczenie to określa wysoką wytrzymałość wczesną. Po 2 dniach twardnienia i wiązania betonu musi być ona większa niż 10 MPa.

Poniżej zamieszczono tabelę z krótką charakterystyką właściwości fizyko-chemicznych zastosowanego cementu.

CEM II/B-M (V-LL) 32,5R |

|||

Właściwości |

Wymagania wg normy [ 2 ] |

||

Wytrzymałość na ściskanie, MPa, po czasie: |

2 dni |

≥10 |

|

|

28 dni |

≥32,5 |

≤52,5 |

Czas wiązania, min |

Początek |

≥75 |

|

Stałość objętości, mm |

≤10 |

||

Siarczany, % |

≤3,5 |

||

Chlorki, % |

≤0,1 |

||

2.2. Kruszywo

Kruszywo jest to ziarnisty materiał mineralny odpowiedni do stosowania do betonu. Kruszywa mogą być naturalne, pochodzenia sztucznego lub pozyskane z materiału wcześniej użytego w obiekcie budowlanym.

Kruszywo, jako wypełniacz, posiada formę sypką złożoną z okruchów ciał stałych. Objętość absolutna kruszywa w betonie wynosi przeciętnie od 60 do 75%, ale w szczególnych przypadkach dochodzi nawet do 80%. Od kruszywa zależy wiele ważnych cech betonu, a zwłaszcza wytrzymałość na ściskanie, gęstość objętościowa, przewodność cieplna, odporność na czynniki oddziałujące podczas eksploatacji. Kruszywo ma tak wielki wpływ na cechy betonu, że w wielu przypadkach określa się beton nazwą przyjętą od zastosowanego kruszywa, np. beton żwirowy, żużlobeton, trocinobeton.

Kruszywo charakteryzuje się ogólnie niską ceną w porównaniu do spoiwa i stąd dodatkowe dążenie, aby w betonie umieścić możliwie jak najwięcej kruszywa, ale kruszywa odpowiednio dobranego pod względem właściwości fizyczno-mechanicznych, jak i uziarnienia. Gdyż to od objętości kruszywa w betonie zależy, czy do wypełnienia pustych przestrzeni między ziarnami trzeba będzie użyć więcej czy mniej cennego spoiwa.

Kontrola partii kruszywa, przed użyciem go do wykonania mieszanki betonowej, obejmuje badania :

zawartości zanieczyszczeń;

składu ziarnowego;

zawartości pyłów mineralnych.

W sytuacji, gdy przeprowadzone badania wykażą niezgodność z wymaganiami norm , użycie takiego kruszywa możliwe jest dopiero po jego uszlachetnieniu, np. dodaniu odpowiednich frakcji kruszywa lub płukaniu.

W przypadku wykonywania wcześniej ustalonej mieszanki betonowej należy każdorazowo przeprowadzać kontrolę wilgotności kruszywa.

O wpływie zastosowanego kruszywa do wytrzymałości betonu na ściskanie decyduje nie tylko rodzaj skały, ale przede wszystkim właściwości poszczególnych ziaren oraz cechy stosu kruszywa. Wytrzymałość na ściskanie skały użytej do wykonania betonu musi być wyższa niż wytrzymałość zaczynu i przewidywana wytrzymałość betonu. Dla przykładu skały magmowe głębinowe charakteryzują się wysoką wytrzymałością na ściskanie, niska jest natomiast ich wytrzymałość na rozciąganie i odporność na wysoką temperaturę. Z kolei skały wylewne mają równie duża wytrzymałość na ściskanie jak głębinowe, ale znacznie lepszą wytrzymałość na rozciąganie i odporność na wysoką temperaturę.

Norma [ 1 ], odnosząc się do kruszywa wykorzystywanego przy wykonywaniu betonu, wymaga, aby:

- przestrzegać zasad doboru kruszyw do przewidzianej wytrzymałości betonu i ustala maksymalne wielkości ziaren, uzależniając to od charakterystyki konstrukcji,

- podczas doboru kruszywa kierować się zużyciem jak najmniejszej ilości cementu,

- dopuszczać tylko te kruszywa, które spełniają wymogi ustalone w normach dotyczących kruszyw.

2.2.1. Kruszywo użyte do wykonywania betonu

Do wykonywania betonu użyto, zgodnie z normą [ 3 ], dwa rodzaje kruszywa, którymi były:

- kruszywo drobne, którym był piasek wiślany pochodzący z okolic Płocka, o masie 107,0kg,

- kruszywo grube, którym był żwir pochodzący z Olsztyńskiej Kopalni Surowców Mineralnych, o masie 171,4kg.

Kruszywo, które dozowaliśmy w trakcie wykonywania mieszanki betonowej, posiadało określoną wilgotność. Znając wilgotność każdego z rodzajów kruszywa możemy ustalić ich procentowy udział w stosunku do całości zastosowanego kruszywa w postaci suchej masy. Poniżej znajduje się wynik oznaczenia:

- udział kruszywa drobnego, którym był piasek, wynosił 38,5%,

- udział kruszywa grubego, którym był żwir, wynosił 61,5%.

2.2.2. Uziarnienie kruszywa

Uziarnienie obydwu rodzajów kruszywa, tj. piasku i żwiru, zbadano przy wykorzystaniu metody analizy sitowej kruszywa. Oznaczenie uziarnienia wykonano w dniu 16 maja 2008 roku, przy pomocy sit normowych, zawierających sita o niżej wymienionych wymiarach boku oczka kwadratowego:

- 0,125 mm,

- 0,25 mm,

- 0,5 mm,

- 1,0 mm,

- 2,0 mm,

- 4,0 mm,

- 8,0 mm,

- 16,0 mm,

- 31,5 mm.

Analizę sitową kruszywa przeprowadzono zgodnie z obowiązującą normą [ 4 ], metodą przesiewu próbki wysuszonej. Oprócz sit użyto wstrząsarki elektrycznej oraz wagi elektronicznej typu WPT12, na której odważono przeznaczone do badania kruszywo.

W celu ustalenia procentowej zawartości poszczególnych frakcji, kruszywo przesiewano przez zestaw sit ustawionych na sobie, począwszy od sita o najgrubszych oczkach - idąc od góry. Na każdym z sit pozostawała frakcja o różnym zakresie wielkości ziaren, którego dolną granicą był rozmiar sita na którym otrzymywaliśmy pozostałość, zaś górną rozmiar sita znajdującego się powyżej. Pozostałości te zważono i określono procentowo ich udział w stosunku do całkowitej masy badanej przez nas próbki każdego z rodzajów kruszywa. Dla każdej z próbek danego rodzaju kruszywa, które otrzymaliśmy do badania, przeprowadziliśmy po 2 przesiewy.

Do wykonania analizy sitowej użyliśmy 2,284kg piasku i 4,588kg żwiru, które po wysuszeniu w suszarce w temperaturze 105-110˚C, uzyskały odpowiednio masę 2,281kg i 4,570kg. Czas przesiewania każdej z próbek wynosił 10 minut.

Ubytki w masie wysuszonego kruszywa, które powstały podczas wykonywania oznaczenia, wynosiły w przypadku piasku i żwiru odpowiednio 9 i 5g.

Wyniki przeprowadzonej analizy sitowej każdego z badanych przez nas rodzajów kruszywa przedstawiają zamieszczone poniżej tablice zbiorcze.

Tablica 1. Zestawienie tabelaryczne wyników analizy sitowej uziarnienia piasku

Frakcja, mm

|

I Przesiew, g |

II Przesiew, g |

Razem, g |

Masowy udział poszczególnych frakcji, % |

0÷0,125 |

1 |

0 |

1 |

0,0 |

0,125÷0,25 |

39 |

43 |

82 |

3,6 |

0,25÷0,5 |

448 |

425 |

873 |

38,5 |

0,5÷1 |

562 |

542 |

1104 |

48,6 |

1÷2 |

84 |

79 |

163 |

7,2 |

2÷4 |

19 |

14 |

33 |

1,4 |

4÷8 |

10 |

6 |

16 |

0,7 |

|

Σ=2272 |

Σ=100,0 |

||

Tablica 2. Zestawienie tabelaryczne wyników analizy sitowej uziarnienia piasku

Frakcja, mm

|

I Przesiew, g |

II Przesiew, g |

Razem, g |

Masowy udział poszczególnych frakcji, % |

0÷0,125 |

31 |

28 |

59 |

1,3 |

0,125÷0,25 |

27 |

19 |

46 |

1,0 |

0,25÷0,5 |

85 |

59 |

144 |

3,2 |

0,5÷1 |

86 |

58 |

144 |

3,2 |

1÷2 |

112 |

67 |

179 |

3,9 |

2÷4 |

402 |

295 |

697 |

15,3 |

4÷8 |

649 |

639 |

1288 |

28,2 |

8÷16 |

907 |

852 |

1759 |

38,5 |

16÷31,5 |

113 |

136 |

249 |

5,4 |

|

Σ=4565 |

Σ=100,0 |

||

2.2.3. Krzywa uziarnienia piasku i żwiru

W dniu 16 maja 2008 roku dokonano podsumowania badań uziarnienia kruszywa z wykorzystaniem metody analizy sitowej, wykonywanej przez nas dla każdego z rodzaju kruszywa którym dysponowaliśmy przy wykonywaniu próbnego betonu, tj. analizy sitowej dla piasku i żwiru. Zestawiając otrzymane przez nas wyniki analiz z uśrednionymi wynikami analiz sitowych dla kruszywa, którym dysponowaliśmy w trakcie wykonywania próbnego betonu, obliczyliśmy zawartość kruszywa w poszczególnej frakcji, zarówno dla piasku jak i żwiru. Wyniki tych obliczeń przedstawiono poniżej w tablicy 3.

Tablica 3. Zestawienie tabelaryczne przedstawiające zawartość procentową danego rodzaju kruszywa w każdej z frakcji i jej wpływ na krzywą uziarnienia

Frakcja, mm |

Masowy udział frakcji, %

|

Rzędna krzywej uziarnienia |

||

|

Piasek |

Żwir |

Piasek |

Żwir |

0÷0,125 |

0,1 |

1,2 |

0,1 |

1,2 |

0,125÷0,25 |

4,4 |

0,9 |

4,5 |

2,1 |

0,25÷0,5 |

39,8 |

2,9 |

44,3 |

5,0 |

0,5÷1,0 |

46,2 |

2,9 |

90,5 |

7,9 |

1,0÷2,0 |

7,3 |

3,5 |

97,8 |

11,4 |

2,0÷4,0 |

1,5 |

14,7 |

99,3 |

26,1 |

4,0÷8,0 |

0,7 |

28,9 |

100,0 |

55,0 |

8,0÷16,0 |

- |

37,2 |

- |

92,2 |

16,0÷31,5 |

- |

7,8 |

- |

100,0 |

Krzywe uziarnienia kruszywa sporządza się dla graficznego przedstawienia składu frakcyjnego próbki kruszywa, co z kolei pozwala na łatwiejszą ich ocenę.

Na podstawie procentowych zawartości piasku i żwiru w danej frakcji, sporządzono rysunek krzywych uziarnienia tych kruszyw, który znajduje się poniżej.

Rysunek 1. Krzywe uziarnienia piasku i żwiru

2.2.4. Punkty piaskowe kruszywa

Punkt piaskowy kruszywa jest to procentowy udział masy wszystkich ziaren o frakcjach pochodzących z przedziału 0-2,0mm, w stosunku do masy całego kruszywa.

Punkty piaskowe użytego kruszywa odczytujemy z wykresów uziarnienia danego rodzaju kruszywa, tj. kruszywa drobnego, jakim jest piasek oraz kruszywa grubego, którym jest żwir.

Punkt piaskowy dla kruszywa drobnego jest równy 97,8 %, zaś dla kruszywa grubego wynosi 11,4 %.

2.2.5. Krzywa uziarnienia skomponowanej mieszanki

Na podstawie krzywych uziarnienia piasku i żwiru obliczono zawartość frakcji w skomponowanej mieszance, a następnie sporządzono wykres krzywej uziarnienia oraz krzywych granicznych zgodnie z normą [ 10 ]. Otrzymane wyniki przedstawiono w tablicy 4 oraz na rysunku 2.

Tablica 4. Zestawienie tabelaryczne przedstawiające zawartość procentową skomponowanej mieszanki kruszyw w każdej z frakcji i jej wpływ na krzywą uziarnienia

Frakcja, mm

|

Mieszanka 38,5% piasku i 61,5% żwiru

|

|

|

Udział w danej frakcji, % |

Rzędna osi pionowej |

0÷0,125 |

0,8 |

0,8 |

0,125÷0,25 |

2,3 |

3,1 |

0,25÷0,5 |

17,1 |

20,2 |

0,5÷1,0 |

19,5 |

39,7 |

1,0÷2,0 |

5,0 |

44,7 |

2,0÷4,0 |

9,6 |

54,3 |

4,0÷8,0 |

18,0 |

72,3 |

8,0÷16,0 |

22,9 |

95,2 |

16,0÷31,5 |

4,8 |

100,0 |

Rysunek 2. Krzywa uziarnienia skomponowanej mieszanki

2.2.6. Wilgotność kruszywa

Do badania wilgotności kruszywa pobrano 2,284kg piasku oraz 4,588kg żwiru. Foremki z próbkami umieszczono w suszarce, w której panowała temperatura 105-110˚C, na czas 24 godzin. Suszenie odbywało się w suszarce typu KBC G-100/250, o mocy równej 2200W, dostosowanej do napięcia wynoszącego 230/50Hz. Po wysuszeniu i ponownym zważeniu próbek określono wilgotność piasku i żwiru, wynik zapisując w procentach.

Oznaczenie wilgotności kruszywa zostało wykonane zgodnie z normą [ 11 ].

Wilgotność kruszywa, ![]()

w %, obliczano według wzoru:

![]()

, w którym:

![]()

- oznacza masę próbki wilgotnej, w g,

![]()

- oznacza masę próbki wysuszonej, w g.

Tablica 5. Zestawienie tabelaryczne przedstawiające wyniki badania wilgotności kruszywa

Próbka |

Masa próbki wilgotnej, g |

Masa próbki po wysuszeniu, g |

Masa wyparowanej wody, g |

Wilgotność próbki, % |

Piasek |

2284 |

2281 |

3 |

0,13 |

Żwir |

4588 |

4570 |

18 |

0,40 |

2.3. Domieszka chemiczna

Domieszką chemiczną, której użyliśmy w trakcie wykonywania mieszanki betonowej, był superplastyfikator Muraplast FK 88, wyprodukowany przez firmę MC Bauchemie. Jest to efektywny plastyfikator o bardzo dobrych właściwościach upłynniających w stosunku do mieszanki betonowej. Podnosi on wczesną i końcową wytrzymałość wykonanego betonu. Plastyfikator ten przeznaczony jest do produkcji betonu towarowego oraz betonowych elementów prefabrykowanych.

W naszym przypadku, w przerwach podczas mieszania urobku, plastyfikatora dodawano dwukrotnie. Za pierwszym razem dodano 150g, a za drugim 82g domieszki. W rezultacie łączna masa dozowana wyniosła 232g.

2.4. Woda zarobowa

Woda zarobowa jest to woda, którą dodaje się do mieszaniny cementu kruszywa, aby uzyskać mieszankę betonową o żądanej konsystencji i umożliwić proces wiązania cementu. Woda w betonie odgrywa podwójną rolę: fizyczną i chemiczną. Fizyczne działanie wody polega na zwilżeniu kruszywa, dzięki czemu mieszanka betonowa staje się urabialna. Działanie chemiczne wody polega zaś na wywołaniu procesu hydratacji, czyli uwodnienia cementu.

Głównym zadaniem wody jest jak najszybsze otulenie wszystkich ziaren suchych składników betonu i to jak najcieńszą powłoką. Im mieszanka ma mieć bardziej płynną konsystencję, tym warstwa wody otaczającej ziarna musi być grubsza. Tę konieczną ilość wody w celu otulenia ziaren cementu dla wymaganej konsystencji nazywa się wodożądnością cementu, a w przypadku otulenia kruszywa określamy ją nazwą wodożądności kruszywa.

Najlepszą wodą, którą można zastosować jako wodę zarobowa bez badania jest woda pitna. W sytuacji braku wody pitnej stosuje się czyste wody powierzchniowe, np. rzeczne, ze stawów, z jezior oraz czyste wody gruntowe.

Do betonów nie należy używać:

- wód ściekowych oraz przemysłowych,

- wód morskich oraz innych zawierających glony i muł,

- wód wydzielających zapachy,

- wód zawierających cukier,

- wód bagiennych, gdyż są one zanieczyszczone kwasami i tłuszczami organicznymi.

Normą, która decyduje o tym czy dany rodzaj wody może być zastosowany jako woda zarobowa, jest wprowadzona w roku 2003 norma [ 5 ]. Norma ta podaje wymagania dla wody stosowanej do wytwarzania mieszanki betonowej oraz podaje metody oceny przydatności wody, uznając wodę pitną za przydatną do stosowanie w betonie bez żadnych badań.

2.4.1. Woda w kruszywie

Zazwyczaj kruszywo, które pobieramy z usypanego stosu dozując je w trakcie wykonywania mieszanki betonowej, jest zawilgocone. Fakt ten musi być uwzględniony przy wykonywaniu betonu w ilości wody która dozujemy, aby nie popełniać błędów w trakcie ustalenia mas poszczególnych składników, które będą stosowane przy wykonywaniu betonu.

Wodę, która jest zawarta w stosie kruszywa, trzeba podzielić na tę, która znajduje się wewnątrz ziaren, oraz na tę, która znajdując się pomiędzy ziarnami tworzy ich otulinę. W ramach tego drugiego rodzaju wody znajdującej się w kruszywie trzeba uwzględnić wodę znajdującą się także na powierzchni ziaren.

Ilość wody, znajdującej się w poszczególnych składnikach mieszanki betonowej, została obliczona przy wykorzystaniu wzorów znajdujących się poniżej. Jej wartość oszacowano na 1,36 litra.

Ilość wody, znajdującej się w poszczególnych składnikach mieszanki betonowej ,można odczytać z tabeli 6, która zawiera skład recepty laboratoryjnej mieszanki betonowej.

3. MIESZANKA BETONOWA

3.1. Recepta laboratoryjna mieszanki betonowej

Recepta laboratoryjna mieszanki betonowej została opracowana na podstawie wcześniej podanego składu. Obliczenia niezbędne do uzyskania odpowiednich ilości każdego ze składników mieszanki przeprowadzono według wzorów znajdujących się poniżej.

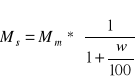

Masa suchego składnika,

w kg, została wyznaczona według poniższego wzoru:

gdzie:

![]()

- oznacza masę suchego składnika, w kg,

![]()

- oznacza masę mokrego składnika, w kg,

![]()

- oznacza wilgotność mokrego składnika, w %.

Wodę w składniku,

w kg, obliczono według poniższego wzoru:

![]()

gdzie:

![]()

- oznacza wodę w składniku, w kg,

![]()

- oznacza kruszywo mokre, w kg,

![]()

- oznacza kruszywo suche, w kg.

Objętość składnika,

w dm³, wyznaczono według poniższego wzoru:

![]()

gdzie:

![]()

- oznacza objętość składnika, w dm³,

![]()

- oznacza masę suchego składnika, w kg,

![]()

- oznacza gęstość składnika, w kg/dm³.

Współczynnik

potrzebny do obliczenia składu 1m³ mieszanki betonowej wyznaczono według poniższego wzoru:

![]()

gdzie:

![]()

- oznacza współczynnik do 1m³,

![]()

- oznacza gęstość mieszanki betonowej, w kg/dm³,

![]()

- oznacza masę danego składnika dozowanego do mieszanki betonowej,

w kg.

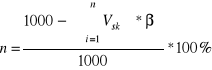

Porowatość mieszanki betonowej,

w %, wyznaczono według poniższego wzoru:

gdzie:

![]()

- oznacza porowatość mieszanki betonowej, w %,

![]()

- oznacza objętość danego składnika, w dm³,

![]()

- oznacza współczynnik potrzebny do obliczenia składu 1m³ mieszanki betonowej.

Receptę laboratoryjną,

w kg, w skład której wchodziły odpowiednie ilości poszczególnych składników, wyznaczono według poniższego wzoru:

![]()

gdzie:

![]()

- oznacza ilość danego składnika w recepcie laboratoryjnej, w kg,

![]()

- oznacza masę suchego składnika, w kg,

![]()

- oznacza współczynnik potrzebny do obliczenia składu 1m³ mieszanki betonowej.

Zapis pełnej recepty laboratoryjnej i wyniki obliczeń służące do jej określenia przedstawiono w tablicy 6.

1

Wyszukiwarka

Podobne podstrony:

II czesc, Studia Inżynierskie, beton

tabela ze skladem na 1m3 mieszanki betonowej, Studia Inżynierskie, beton

Inżynieria materiałowa - część odp, Politechnika Lubelska, Studia, Studia, materiały na studia, Inży

wersja do nauki, Studia - inżynieria & ochrona środowiska (inż. mgr.), Technologie wody i ścieków, P

Nazewnictwo IUPAC, Studia - Inżynieria materiałowa, Chemia ogólna i nieorganiczna, Klasyfikacja i na

klimat i meteop1, Studia - Inżynieria Środowiska, Meteorologia

Szereg Fouriera przyklady, SiMR, Studia inżynierskie, Semestr II 2, Równania różniczkowe, 2012 13

czesc I, studia, nano, 3rok, 6sem, projektowanie wyrobów z materiałów polimerowych

Wyklady z oczyszczalni, Studia Inżynieria Środowiska, Oczyszczanie ścieków

PlanWykladow, Budownictwo, VI sem MiBP, od natali VI sem, TRM, Materialy, Wyklady2008, STUDIA INZYNI

pytania z dietetyki cz.2, WNoŻ, Studia inżynierskie, VII semestr, Dietetyka

program zajęć 2008, WNoŻ, Studia inżynierskie, II semestr, Chemia organiczna

Sprawozdanie z chemii 4[1][1][1].3, Naukowe (studia Inzynierskie) MBM, Chemia

Sprawozdanie z chemii 4[1][1][1].1, Naukowe (studia Inzynierskie) MBM, Chemia

wykresy do drugiego sprawozdania mech płynów, Studia - Inżynieria Środowiska, Mechanika płynów

więcej podobnych podstron