Wrocław 27-05-1999

Politechnika Wrocławska

Wydział górniczy

Rok IV

Specjalność: EOP

Projekt

Kopalni odkrywkowej węgla brunatnego

`Rybnik'

Wykonał : Marcin Pypeć

Opis złoża

Złoże jest kopaliną węgla brunatnego, zalegającą na głębokości 60 m. Złoże zalega poziomo, z lekkimi pofałdowaniami.

Średnia miąższość złoża jest równa 20 m.

Powierzchnia terenu zajmowana przez złoże jest równa 3067950 m2.

Umiejscowienie złoża

Złoże w znacznym stopniu leży na powierzchni lasów państwowych. Umiejscowione jest ono na wysokości 190 m n.p.m. Złoże oddalone jest 1,5 km od wsi Będków.

Projekt wykonania w oparciu o dokumentację geologiczną

Całość eksploatacji będzie dokonywana systemem odkrywkowym.

W oparciu o odwierty stwierdzono ,że złoże węgla nie jest zawodnione.

W nadkładzie znajdują się:

piaski grubo ziarniste

piaski drobno ziarniste o niewielkim stopniu zawodnienia

iły ogniotrwałe

Poprzez otwory geologiczne stwierdzono:

rodzaj jakości złoża

granice złoża określające jego położenie

ilość kopaliny w złożu

geologiczne możliwości wydobycia kopaliny

Geologiczny współczynnik nadkładu: Kg=![]()

Złoże zakwalifikowano do kategorii C1. Całość wyników z odwiertów wraz z Przekrojem geologicznym zamieszczono w załączniku nr 1.

Koncesja

Koncesja na poszukiwanie oraz rozpoznanie kopaliny została wydana w 21.01.1999, przez Ministra Ochrony Środowiska ,Zasobów Naturalnych i Leśnych.

Koncesja na eksploatację kopaliny została uzyskana w 10.04.1999.

Koncesji kopalni `Rybnik' udzielił Minister Ochrony Środowiska, Zasobów Naturalnych i Leśnych na wniosek kopalni. Koncesja obejmuje okres 20 lat (1999-2019). Właścicielem koncesji jest kopalnia `Rybnik'.

Wstępne postanowienie co do Projektu

Projekt zakłada eksploatacje metodą odkrywkową węgla zalegającego na głębokości 60 m z wykorzystaniem koparek kołowych oraz transportu za pomocą przenośników taśmowych. Projekt ponadto zakłada zwałowanie zewnętrzne za pomocą zwałowarki.

Ustalenie zasobów oraz zadań

Całość ustaleń zasobów została wykonana na podstawie odwiertów geologicznych, które zostały dołączone z załączniku nr.1

Tabela nr 1

Warstwa |

Średnia miąższość [m] |

Piaski gruboziarniste |

14,38 |

Piaski drobnoziarniste |

25,95 |

Mułki |

21,21 |

Węgiel Brunatny |

20,00 |

Obliczona powierzchnia złoża:

Tabela nr 2

Pole |

Pole powierzchni [m2] |

1 |

224000 |

2 |

353600 |

3 |

96600 |

4 |

1900000 |

5 |

118750 |

6 |

375000 |

∑ |

3067950 |

Ciężar objętościowy węgla w złożu : γ=1,2 ![]()

Obliczenie zasobów (po odjęciu strat stropowych i spągowych):

Ustalenie zadań rocznych:

Ponieważ założona koncesja obejmuje 20 lat, więc wydobycie roczne równe jest:

Założona także dwustu dniowy tryb pracy w roku oraz ośmio godzinny tryb pracy.

Dobór sprzętu

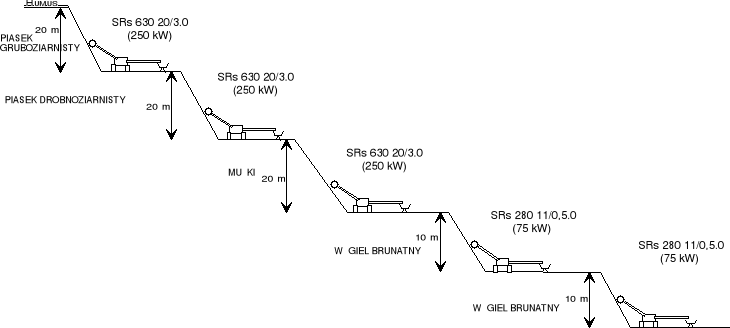

Wszystkie koparki w nadkładzie jak i w węglu pracują nadpoziomowo.

Nadkład

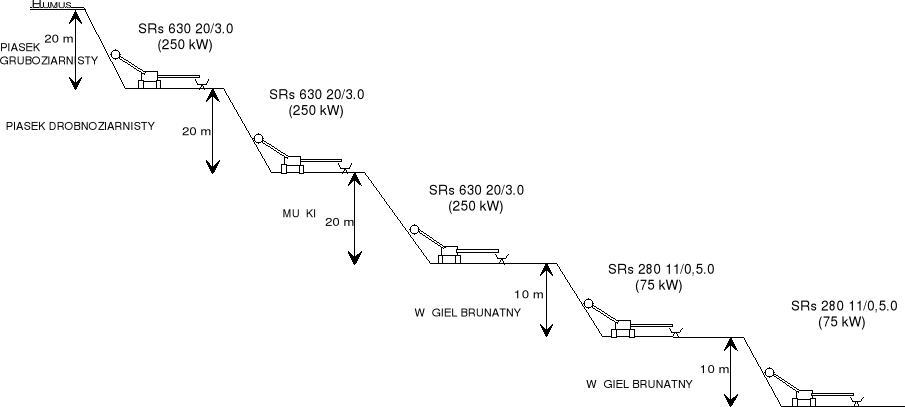

Całkowita miąższość nadkładu jest równa 60 metrów. Założono więc trzy poziomy robocze.

Nadkład będzie zdejmowany z wyprzedzeniem co do pokładu węgla. Wydajność więc koparek w nadkładzie dobrano z uwagi na większą wydajność w stosunku co do koparek pracujących w węglu.

Obliczenie całkowitego nadkładu do zdjęcia:

Ponieważ założono trzy poziomy robocze dla nadkładu więc wydajność na jednym poziomie roboczym musi się kształtować na poziomie:

Na podstawie danych dobrano trzy koparki kołowe Lauchhammer o parametrach(jedna na jedno piętro):

Tabela nr 3

Typ koparki |

SRs 630 20/3.0 (250 kW) |

Klasa Koparki |

I |

Wydajność teoretyczna, m3/h |

1700 |

Jednostkowa siła kopania, kG/cm |

70 |

Wysokość urabiania nadpoziomowego, m |

20 |

Wysokość urabiania podpoziomowego, m |

3,0 |

Szerokość zabierki, m |

30 |

Wielkość wysuwu, m |

- |

Ciężar roboczy, T |

643 |

Jednostkowe obciążenie podłoża, kG/cm2 |

1,1 |

Średnica koła naczyniowego, m |

6,7 |

Pojemność naczynia, dm3 |

630 |

Liczba naczyń, szt |

8 |

Liczba wysypów, min-1 |

44 |

Prędkość skrawania, m/s |

1,93 |

Maksymalny wysięg koła naczyniowego, m |

31 |

Szerokość taśm, m |

1,2 |

Prędkość taśm, m/s |

3,95 |

Prędkość obrotu wysięgnika urabiającego, m/min |

9-28 |

Maksymalny wysięg ładowania, m |

25 |

Moc zainstalowanych silników, kW |

860 |

Moc silników pracy ciągłej, kW |

484 |

Dobrany zostaje również przenośnik taśmowy trój krążnikowy dla piasków:

Tabela nr 4

Typ taśmy |

ST- 2500 |

Prędkość taśmy, m/s |

3 |

Szerokość taśmy, m |

1,6 |

Wytrzymałość nominalna, kN/m |

2660 |

Masa jednostkowa taśmy, kg/m2 |

44,2 |

Wydajność nominalna przenośnika, m3/h |

3420 |

oraz przenośnik taśmowy trój krążnikowy dla mułków:

Tabela nr 4a

Typ taśmy |

ST- 2500 |

Prędkość taśmy, m/s |

3,5 |

Szerokość taśmy, m |

1,2 |

Wytrzymałość nominalna, kN/m |

2660 |

Masa jednostkowa taśmy, kg/m2 |

44,2 |

Wydajność nominalna przenośnika, m3/h |

1687 |

Pokład węgla

Całkowita miąższość pokładu węgla jest równa 20 metrów. Założono więc dwa poziomy robocze. Każde piętro o wysokości 10 metrów.

Wymagana wydajność godzinowa dla koparek pracujących w węglu:

Qgodzinowa=1966,166 Mg

Wartość wydajności potrzebnej na jedno piętro:

![]()

m3/h

Na podstawie obliczeń dobrano koparkę kołową Lauchhammer o parametrach:

Tabela nr 5

Typ koparki |

SRs 280 11/0,5.0 (75 kW) |

Klasa Koparki |

0 |

Wydajność teoretyczna, m3/h |

1150 |

Jednostkowa siła kopania, kG/cm |

21 |

Wysokość urabiania nadpoziomowego, m |

11 |

Wysokość urabiania podpoziomowego, m |

0,5 |

Szerokość zabierki, m |

16 |

Wielkość wysuwu, m |

- |

Ciężar roboczy, T |

152 |

Jednostkowe obciążenie podłoża, kG/cm2 |

0,81/0,91/1,06 |

Średnica koła naczyniowego, m |

5 |

Pojemność naczynia, dm3 |

250 |

Liczba naczyń, szt |

7 |

Liczba wysypów, min-1 |

68 |

Prędkość skrawania, m/s |

2,56 |

Maksymalny wysięg koła naczyniowego, m |

12,1 |

Szerokość taśm, m |

1,0 |

Prędkość taśm, m/s |

3,55 |

Prędkość obrotu wysięgnika urabiającego, m/min |

8-25 |

Maksymalny wysięg ładowania, m |

20 |

Moc zainstalowanych silników, kW |

290 |

Moc silników pracy ciągłej, kW |

218 |

Dobrany zostaje również przenośnik taśmowy trój krążnikowy:

Tabela nr 6

Typ taśmy |

ST- 2500 |

Prędkość taśmy, m/s |

3.5 |

Szerokość taśmy, m |

1,2 |

Wytrzymałość nominalna, kN/m |

2660 |

Masa jednostkowa taśmy, kg/m2 |

44,2 |

Wydajność nominalna przenośnika, m3/h |

2011 |

Sposób udostępnienia

Kopalina zostanie udostępniona w zachodniej części obszaru górniczego, poprzez wkop udostępniający, który jest wkopem zewnętrznym, stałym, grupowym i podwójnym. Wkop będzie nachylony w stosunku 1:4. Wkop przedstawiony został szczegółowo w załączniku nr 2.

Odwadnianie

Ponieważ kopalina nie należy do zawodnionych, i jedyne pojawienia się wody można się spodziewać z wysiąków z górotworu w warstwie piasków drobnoziarnistych , lub też z opadów. Dlatego należy wykonać rowy odwodnieniowe, które w dostateczny sposób będą odprowadzać wodę z obrębu kopalni.

Eksploatacja

Przed przystąpieniem do eksploatacji należy zebrać humus (spycharkami) tak aby późniejsza rekultywacja była możliwa.

Eksploatacja w kopalni będzie powadzona na pięciu poziomach roboczych. Z czego trzy poziomy to poziomy nadkładowe, a dwa kolejna to poziomy węglowe. Na każdym z poziomów ustawiono koparkę kołowa wraz z przenośnikami taśmowymi.

Od momentu początkowego eksploatacji eksploatacja będzie następowała systemem ścianowym by w kolejnej fazie przejść na system wachlarzowy i już w ostatniej fazie ponownie przejść na system ścianowy. Kierunek eksploatacji oraz kierunek frontu robót przedstawia załącznik 3. Liczba całkowita koparek musi zostać powiększona o następne dwie koparki (jedną SRs 630 20/3.0 oraz jedną SRs 280 11/0,5.0) w celu uniknięcia przestoju podczas awarii. Wraz z postępem frontu eksploatacji następuje przesuwanie przenośników taśmowych. Całość wydobytego węgla zostaje transportowana do elektrownii, która jest oddalona od odkrywki o 650 m.

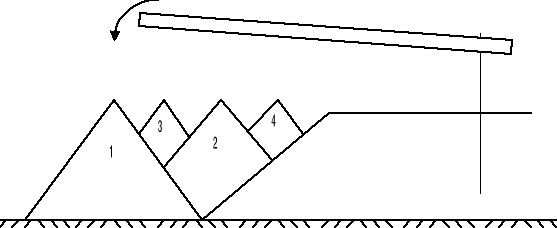

Rozmieszczenie schematyczne koparek na piętrach:

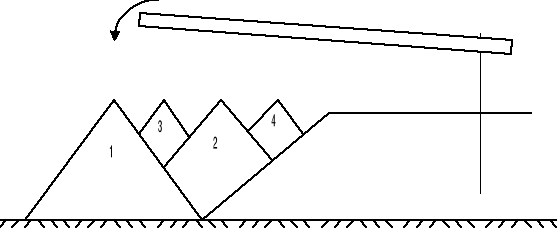

Zwałowanie

Wymiary zwałowiska:

Długość - 1300 m

Szerokość - 1000 m

Ilość pięter - trzy

Wysokość piętra - 15 m

Odległość od odkrywki - 900 m

Zwałowisko jest przygotowane maksymalnie do przyjęcia= 53,0 mln m3

Zwałowanie jest zwałowaniem selektywnym tj. osobno jest zwałowany piasek , i osobno mułki.

Zwałowanie w pierwszej fazie będzie się odbywać zewnętrznie, a po przejściu eksploatacji z systemu wachlarzowego na ścianowy nadkład zostaje już zwałowany wewnętrznie.

Zwałowanie odbywać się będzie poprzez dwie zwałowarki krajowej produkcji ZGOT.

Tabela nr 7 zwałowanie mułków

Typ Zwałowarki |

ZGOT - 1600 |

Wydajność teoretyczna, m3/h |

1250-2000* |

Ciężar usypowy materiału zwałowanego, T/m3 |

0,7-2,1* |

Wysokość zwałowania, m |

14,5-17,5 |

Promień zwałowania, m |

35-44* |

Promień pobierania, m |

15±1,5 |

Szerokość taśmy przenośnika zwałującego, mm |

1000; 1200 |

* - wartości graniczne z pięciu różnych wariantów

Tabela nr 7a zwałowanie piasków

Typ Zwałowarki |

ZGOT - 3500 |

Wydajność teoretyczna, m3/h |

3500 |

Ciężar usypowy materiału zwałowanego, T/m3 |

1,7 |

Wysokość zwałowania, m |

22 |

Promień zwałowania, m |

63 |

Promień pobierania, m |

30 |

Szerokość taśmy przenośnika zwałującego, mm |

1400 |

Prace przygotowawcze przed założeniem zwałowiska:

Przełożenie cieków wodnych

Przez teren przyszłego zwałowiska przepływa niewielki ciek wodny o wydajności 0,5 m3/s zasilający położony niedaleko zbiornik wodny. Przełożenie cieku będzie polegało na wykonaniu nowego koryta omijającego teren przyszłego zwałowiska.

Zebranie warstwy humusu

Warstwa humusu ( 0,4 m. ) będzie zbierana z wyprzedzeniem zwałowania 100 m za pomocą spycharek, na kopce o wysokości 4m. Z kopców tych humus będzie przenoszony i rozprowadzany na skarpach ostatecznych zwałowiska.

Odwodnienie zwałowiska

Dla zabezpieczenia zwałowiska przed utratą stateczności w wyniku podmakania wykonana zostanie sieć rowów wypełnionych odpowiednimi frakcjami żwirów. Wokół zwału zostaną wykonane rowy opaskowe odprowadzające wody powierzchniowe. Powierzchnie pięter zwałowych będą nachylone po szerokości i długości zwałowiska ze spadkiem 2 %.

W pierwszej fazie zwałowania zwałowarka wykonuje wał wyjściowy i płaszczyznę wyjściową zwałowaniem nadpoziomowym, a następnie wykonuje rampę dla PTG i rampę wjazdową dla siebie o nachyleniu 1:30. Rozpoczęcie zwałowania piętra drugiego jest analogiczne.

Dobrano system zwałowania z przedzwałem - polega on na rozpoczęciu pracy od wykonania przed zwału w formie stożków przylegających do siebie krawędziami podstaw. Następnie zapełnia się przestrzeń pomiędzy przedzwałem a dawnym czołem zwału. Wreszcie rozplantowuje się grzędy maszynami pomocniczymi (spycharki ).Zwałowanie przyjęte odbywa się systemem ścianowym. Zwałowarka rozpoczyna pracę z wysięgnikiem ustawionym prostopadle do jej trasy, usypując przedzwał w postaci stożków. Sypanie stożków odbywa się cyklicznie w odległościach kilkudziesięcio metrowych między osiami stożków. Takie ustawienie wysięgnika powoduje maksymalną odległość zwałowania od skarpy. Po usypaniu przedzwału wzdłuż długości frontu roboczego zwałowarka w kolejnych przejazdach zmniejsza kąt obrotu wysięgnika powodując zmniejszenie zasięgu zwałowania, co pozwala na wypełnienie przestrzeni pomiędzy przedzwałem a skarpą usypaną poprzednio. Po wyrównaniu terenu roboczego przez spycharki następuje manewrowanie zwałowarki w celu zbliżenia jej do nowo usypanej skarpy. Wraz z nowym położeniem zwałowarki następuje przesunięcie PTG o szerokość zwałowania.

Rekultywacja terenu

Rekultywacja zakłada powstanie zbiornika wodnego, który w późniejszym czasie zostanie zarybiony i będzie służył jako siedlisko ryb. Na zwałowisko zewnętrzne przeniesie się powtórne humus. Następnie całość zostanie zalesiona. Ze szczególnym uwzględnieniem toru saneczkowego dla zjazdów.

Wyszukiwarka

Podobne podstrony:

4314

4314

praca-licencjacka-b7-4314, Dokumenty(8)

4314

4314

4314

4314

4314

4314

4314

więcej podobnych podstron