15 Otrzymywanie smarów plastycznych

Materiały smarowe stosuje się praktycznie we wszystkich dziedzinach techniki. Przy aktualnym stanie techniki, szeregu problemów związanych z projektowaniem, budową i użytkowaniem różnorodnych typów maszyn i urządzeń, nie można byłoby rozwiązać bez głębokiej znajomości zagadnień tarcia, zużycia i smarowania. Znaczenie materiałów smarowych w technice wymaga bardzo szerokich badań ich składników, struktury oraz własności fizykochemicznych i eksploatacyjnych.

Skład smarów plastycznych.

Smary plastyczne składają się z trzech komponentów: ciekłej bazy olejowej (ośrodka dyspersyjnego), stałego zagęszczacza (fazy dyspergowanej) i dodatków. Jako bazy ciekłe w produkcji smarów używa się olejów pochodzenia mineralnego, naturalnego i syntetycznych. Typowy skład smarów plastycznych zamieszczono w tabeli (tabela A). Zawartość bazy olejowej w smarze wynosi od 80 do 95 % masowych. Pozostała ilość to zagęszczacz stanowiący 5 do 20 % masowych oraz dodatki uszlachetniające, których ilość z reguły nie przekracza 15 % masy smaru.

Skład smarów Tabela A

Zagęszczacze |

Olej |

Dodatki |

5-20% |

75-95% |

0-15% |

mydła: wapniowe, litowe, sodowe, glinowe mydła kompleksowe grafit, krzemionka, teflon, bentonity (glinokrzemiany) |

olej mineralny oleje syntetyczne |

antyutleniacze dodatki AW dodatki EP dodatki przeciwkorozyjne |

Podstawowymi parametrami określającymi przydatność oleju do produkcji smarów są:

skład węglowodorowy oleju

lepkość i wskaźnik lepkości

własności reologiczne w niskich temperaturach

temperatura zapłonu

odporność na starzenie

własności smarne

zdolność ochrony antykorozyjnej.

Bazy pochodzenia mineralnego to bazy parafinowe, parafinowo-naftenowe otrzymane w wyniku destylacji próżniowej ropy naftowej, poddanej procesom rafinacji. Bazy takie w zależności od temperatury wrzenia frakcji oraz od zawartości substancji żywicznych różnią się między sobą przede wszystkim lepkością oraz zabarwieniem.

Wśród olejów roślinnych wykorzystywanych jako bazy do produkcji smarów zastosowanie mają oleje otrzymane bezpośrednio z nasion oleistych jak również oleje rafinowane i poddawane procesom transestryfikacji innym alkoholem.

Syntetyczne oleje wykorzystywane do produkcji smarów to przede wszystkim bazy estrowe (estry kwasów tłuszczowych, dizasadowych, poliglikoli, neopentylowych polioli, kwasu fosforowego i krzemowego), silikony (dimetylowe, fenylometylowe, chlofenylometylowe, alkilometylowe, fluorowane) oraz polialfaolefiny, chlorowane węglowodory, chlorowane fluorowęglowodory, etery polifenylowe, fluorowęglowodory, alkilowane fenyle.

Bazy syntetyczne w porównaniu z bazami mineralnymi posiadają najczęściej przewagę pod względem większości parametrów. Możliwe jest otrzymanie baz olejowych zapewniających stabilną pracę urządzeń w zakresie temperatur od bardzo niskich około -70*C (estry kwasów dizasadowych, silikony) do ponad 250*C (fluorowane silikony, etery polifenylowe, perfluoroetery), wskaźniki lepkości nierzadko przekraczają wartość 150, posiadają doskonałe własności smarne, wybrane są odporne na działanie czynników utleniających i roztworów kwasów i zasad. Szczególnie oleje estrowe cieszą się doskonałą biodegradowalnością. Do najczęstszych mankamentów należy złe współdziałanie z uszczelnieniami i elementami wykonanymi z tworzyw sztucznych oraz słaba rozpuszczalność dodatków.

W charakterze zagęszczaczy stosuje się substancje pozwalające na utworzenie z udziałem bazy olejowej stabilnych układów dyspersyjnych. Szerokie zastosowanie znalazły stałe węglowodory (parafiny, cerezyny, woski) mydła oraz materiały nie bazujące na mydłach typu grafit, bentonity, krzemionki, uretany i inne.

właściwości i wymagania stawiane smarom plastycznym.

Właściwości smarów w głównej mierze zależą od:

ilości i typu zastosowanego zagęszczacza

lepkości i fizycznych właściwości oleju;

oleje o niskiej lepkości stosuje się w zastosowaniach niskotemperaturowych, przy małych obciążeniach i dużej prędkości,

oleje o dużej lepkości stosuje się w zastosowaniach wysokotemperaturowych, przy dużych obciążeniach i małej prędkości

rodzaju dodatków

Tabela B przedstawia zależność właściwości smaru od zastosowanego zagęszczacza.

Właściwości smarów w zależności od stosowanego zagęszczacza. Tabela B

Rodzaj zagęszczacza |

Temperatury stosowania |

Charakterystyka i zastosowanie |

mydła wapniowe |

do 80*c |

o konsystencji masła, w łożyskach ślizgowych przy umiarkowanych prędkościach |

mydła sodowe |

do 120*c |

emulgują z wodą, połyskliwe, włókniste i gąbkowate w strukturze, w łożyskach przy umiarkowanych i podwyższonych prędkościach |

mydła litowe |

do 150*c |

stosowane w powszechnych aplikacjach |

bezmydłowy |

do 300*c |

szeroki zakres temperatury, nierozpuszczalne w zimnej i gorącej wodzie, odporne na kwasy, ograniczają korozję; stosowane w lotnictwie i kosmonautyce |

Wymogi stawiane smarom:

redukcja tarcia i zużycia

ochrona przed korozją

uszczelnianie łożysk przed działaniem wody i zanieczyszczeń

odporność na wycieki i wyrzucanie

odporność na zmiany w strukturze i konsystencji podczas eksploatacji

kompatybilność z uszczelnieniami

odporność na działanie wilgoci.

Charakteryzowanie smarów odbywa się na podstawie porównania następujących parametrów:

konsystencja

stabilność pod wpływem ścinań

wydzielanie oleju

stabilność wysokotemperaturowa

Konsystencja jest to stopień twardości smaru, jest zmienna wraz ze zmianami temperatury. Sklasyfikowana zastała przez National Lubricating Grease Institute NLGI. Twardość określa się na podstawie pomiarów penetracji. Zależność pomiędzy penetracją a stopniami NLGI przedstawia tabela C.

Zależność stopni NLGI,a konsystencją smaru. Tabela C

NLGI [stopnie] |

Penetracja w 25°C [10-1mm] |

000 |

445-475 |

00 |

400-430 |

0 |

355-385 |

1 |

310-340 |

2 |

265-295 |

3 |

220-250 |

4 |

175-205 |

5 |

130-160 |

6 |

85-115 |

Stabilność pod wpływem ścinań to zdolność smaru do zachowywania niezmienionej konsystencji podczas pracy. W wyniku mechanicznych oddziaływań smary z reguły stają się bardziej miękkie.

Wydzielanie oleju jest to procentowa ilość oleju jaka zostaje wydzielona ze smaru w warunkach statycznych, na przykład

w czasie przechowywania.

Parametr ten nie pozwala na wnioskowanie jak dany smar będzie się zachowywał w warunkach dynamicznych.

Stabilność wysokotemperaturowa jest zdolnością smaru do zachowywania swej konsystencji, struktury i właściwości w temperaturach powyżej 125°C.

różnice pomiędzy olejami smarowymi i smarami plastycznymi.

Podstawowe cechy fizyczne odróżniające smary od olejów to:

brak deformacji pod działaniem siły ciężkości

płynięcie dopiero po przyłożeniu naprężeń przewyższających wartość graniczną zwaną granicznym naprężeniem ścinającym lub granicą płynności

lepkość strukturalna, lepkość smaru po przekroczeniu granicy płynności zmniejsza się ze wzrostem gradientu ścinającego

tiksotropia smaru czyli zdolność do utraty plastyczności pod działaniem sił mechanicznych i do powtórnego jej uzyskiwania w stanie spoczynku.

W technice smarowniczej smary plastyczne spełniają podobną rolę jak oleje smarowe. Smary plastyczne w stosunku do olejów smarowy odznaczają się następującymi korzystniejszymi cechami:

łatwiejsze utrzymywanie się na niepoziomych powierzchniach węzłów tarcia, niewyciekanie pod działaniem sił ciężkości

i odśrodkowejzapewnianie lepszej hermetyzacji węzłów tarcia przed przedostawaniem się wilgoci i zanieczyszczeń mechanicznych oraz agresywnych gazów

możliwość trwalszej ochrony powierzchni metalicznych przed korozją

zapewnienie szerszego zakresu pracy urządzenia, zwłaszcza narażonego na działanie wysokiej temperatury, ciśnienia

i zmiennych reżimów prędkościuproszczenie obsługi urządzeń smarowanych, szczególnie w przypadkach długich okresów między wymianami smaru

małych oporów tarcia przy rozruchu maszyn

możliwość jednorazowego smarowania niektórych detali na cały okres ich użytkowania

mniejsze zużycie substancji smarującej.

Do wad w porównaniu z olejami należy wymienić:

gorsze odprowadzanie ciepła z węzłów tarcia,

złożone układy podawania smaru do węzła tarcia,

niższa stabilność chemiczna.

Struktura smarów plastycznych i jej tworzenie.

Najbardziej rozpowszechnionymi zagęszczaczami smarów plastycznych są mydła wapniowe, sodowe, litowe, glinowe, barowe i ołowiowe(II) wyższych kwasów tłuszczowych. Właściwości smarów mydlanych mogą zmieniać się w znacznym stopniu w zależności od ich składu oraz sposobu technologicznego ich przygotowania, a w szczególności od składu chemicznego bazy olejowej i od wartościowości kationu metalu.

Oprócz mydeł i olejów w skład smarów plastycznych wchodzą także rożne dodatki: modyfikatory struktury, peptyzatory, inhibitory korozji i utlenienia, dodatki podwyższające wytrzymałość filmu smarowego, zwiększające przyczepność do powierzchni metalicznych i inne.

Wyróżnia się dwa podstawowe etapy tworzenia struktury smaru: rozpuszczanie (dyspergowanie) mydeł w oleju oraz krystalizacja mydeł (tworzenie właściwej struktury smaru).

Rozpuszczanie mydeł w oleju odbywa się zwykle w sposób mechaniczny, przy zastosowaniu podwyższonej temperatury. W temperaturze otoczenia olej mineralny nie może wtargnąć w siatkę krystaliczną mydła. Ze wzrostem temperatury siatka mydła ulega rozluźnieniu i wówczas cząstki oleju mineralnego przedostają się do wnętrza krystalitów mydeł, pomiędzy płaszczyzny podziału kryształów mydła. Dyspergowanie ułatwiają niektóre substancje polarne, tzw. promotory dyspersji lub dyspergatory. Może być nimi woda, która wysycając polarne, przyciągające się grupy karboksylowe mydeł, ułatwia rozluźnienie ich siatki krystalicznej. Mogą być stosowane także w charakterze dyspergatorów w przypadku smarów bentonitowych aceton, alkohol metylowy, które bez podwyższania temperatury rozluźniają przestrzenie międzypakietowe minerału użytego do zagęszczania oleju. Termiczne dyspergowanie mydeł w oleju wpływa w zasadniczy sposób na strukturę tworzącego się smaru.

Etapem determinującym strukturę smaru jest jednak krystalizacja mydeł. Zdyspergowany w oleju zagęszczacz mydlany zaczyna tworzyć krystaliczną strukturę włókien lub micelli mydlanych, z jednoczesnym ich wzrostem i wiązaniem się w agregaty lub krystality. Tworzenie włókien i agregatów zachodzić może w warunkach statycznych, czyli bez mieszania, lub dynamicznych, przy mieszaniu całego układu.

Proces krystalizacji mydeł składa się z kolei z dwóch etapów: tworzenie centrów lub zarodków mydeł oraz wzrostu krystalitów mydeł. Szybkość wzrostu krystalitów mydeł, a także szybkość tworzenia się agregatów mydeł jest bardzo mała i ze wszystkich etapów tworzenia się smaru wpływa zasadniczo na końcową jego strukturę. Na końcowy obraz struktury smaru wpływają także wprowadzane zazwyczaj w etapie krystalizacji dodatki uszlachetniające smar, a zwłaszcza rodzaj kationu dodatku i długość łańcucha węglowodorowego.

W rezultacie końcowym tworzenia się struktury smaru, micelle i agregaty mydlane utrzymują w swoim szkielecie olej mineralny. Ilość oleju, która może być utrzymana w krystalicznym szkielecie mydlanym zależy od wielkości wolnej przestrzeni w siatce krystalicznej cząstek mydła tworzących włókna. Wielkość ta zależy od wielkości promieni jonów, wartościowości kationu tworzącego mydło, długości łańcucha parafinowego kwasu tłuszczowego.

Przyjmuje się obecnie, że siatka krystaliczna wszystkich mydeł jest zbudowana na ogół jednakowo. Polarne grupy melukuł mydła leżą w płaszczyznach równoległych i stykają się ze sobą, natomiast rodniki organiczne kwasów tłuszczowych skierowane są na zewnątrz w obydwie strony, pod kątem 180* względem siebie.

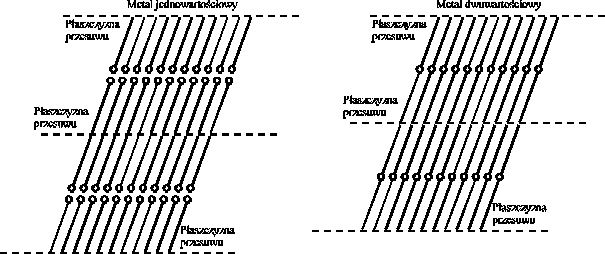

Pomiędzy sąsiadującymi końcowymi metylowymi grupami rodników parafinowych leżą płaszczyzny podziału kryształów mydła. Wzdłuż tych płaszczyzn kryształy molekuł mydeł łatwo przesuwają się względem siebie, dając w efekcie dobre własności smarnościowe. Schematycznie budowę siatki przestrzennej mydła przedstawia ryunek A.

W kryształach mydeł metali jednowartościowych cząstki dwu sąsiednich warstw zwrócone są do siebie kationami, w kryształach mydeł metali dwuwartościowych rodniki parafinowe skierowane są natomiast na zewnątrz, w przeciwne strony. Płaszczyzny krystaliczne w kryształach mydeł metali alkalicznych utworzone są przez podwójny rząd kationów (dimery). W kryształach mydeł metali dwuwartościowych przez jeden tylko rząd kationów.

W smarach plastycznych cząsteczki mydeł nie stanowią monokryształów lecz całe wiązki, agregaty złożone z pojedynczych nitek i włókien ułożonych bardziej równolegle lub niekiedy poplątanych między sobą. Siły wiążące poszczególne cząstki i grupy funkcyjne w kryształach mydeł, to siły o charakterze jonowym (kationy metali i aniony karboksylanowe) oraz siły van der Waalsa (łańcuchy węglowodorowe).

Uważa się, że olej utrzymywany jest w strukturze smaru w sposób czysto mechaniczny. Inna teoria przyjmuje istnienie uwodnionych kryształów mydeł zawierających i wiążących olej. Istnieje również teoria zakładająca, że wiązanie i utrzymywanie znacznej ilości fazy ciekłej przez krystality mydeł jest realizowane przez działanie sił kapilarnych, wewnątrz kanałów lub płaszczyzn przesuwu włókien mydlanych, działających poprzez wiele warstw cząsteczek oleju.

Kształt i długość włókien mydeł zależą od ilości i jakości mydła, składu węglowodorowego oleju, dodatków oraz sposobu otrzymywania smaru. Najlepsze pod względem stabilności struktury włókna otrzymuje się wówczas, gdy iloraz długości do szerokości włókna jest najwyższy.

Rysunek A Schemat budowy siatki przestrzennej mydeł.

W przypadku smarów niemydlanych wiązanie oleju bazowego przez zagęszczacz realizowane jest przez mieszane siły sorpcyjnego pochodzenia oraz siły chemicznego współdziałania pomiędzy powierzchnią krystalitów minerału, czy silikażelu, a olejem.

Przy komponowaniu smaru należy brać pod uwagę nie tylko zachowanie się układu dwuskładnikowego zagęszczacz-olej bazowy, ale również zachowanie się powyższego układu po wprowadzeniu do masy smaru dodatkowo dodatków uszlachetniających.

Przy ich doborze należy brać pod uwagę następujące parametry:

chemiczny skład oleju bazowego

typ i stężenie zagęszczacza

pH smaru

proces technologiczny przygotowania smaru i sposób wprowadzenia dodatku

warunki eksploatacyjne smaru (temperaturę pracy, obciążenia, okres smarowania)

zdolność do rozpuszczania się w oleju bazowym.

Wykonanie ćwiczenia

Produkcja smaru plastycznego

Sprzęt: |

Odczynniki |

mieszadło mechaniczne |

kwas hydroksystearynowy |

czasza grzejna |

wodorotlenek litowy |

reaktor |

olej parafinowy |

termometr laboratoryjny do 250ºC |

grafit |

pipeta, zlewki |

|

Parametry smaru ustala prowadzący pracownię, ilości potrzebnych odczynników wylicza student..

Do reaktora odważamy kolejno: olej parafinowy i kwas hydroksystearynowy w wyliczonej ilości. Montujemy mieszadło mechaniczne, umieszczamy termometr.

Przy ostrożnym mieszaniu ogrzewamy zawartość reaktora do 100ºC i zaczynamy powoli dodawać pipetą przygotowany uprzednio w wyliczonej ilości 10% roztwór wodorotlenku litowego, uważając, by mieszanina reakcyjna nie „wykipiała”. Po dodaniu całej ilości LiOH podnosimy temperaturę do 150ºC i utrzymujemy ją przez około 0,5 godziny. Następnie wyłączamy grzanie i przy ciągłym mieszaniu schładzamy zawartość reaktora do 80ºC. Zatrzymujemy mieszadło, zawartość reaktora przenosimy do dwóch zlewek o znanej masie (po połowie). Określamy masę wyprodukowanego smaru. Do jednej ze zlewek dodajemy grafit w ilości 5% wagowych i starannie homogenizujemy zawartość zlewki. Oba rodzaje smaru schładzamy do temperatury pokojowej. Przy pomocy urządzenia do tarcia wykonujemy badania dla:

oleju parafinowego

smaru bez do datku grafitu

smaru z dodatkiem grafitu.

Określamy własności smarne poszczególnych mediów przez pomiar wielkości skazy, jaka powstała po 60 sekundach tarcia przy użyciu jednego obciążnika.

W sprawozdaniu umieszczamy wyliczenia wydajności procesu i opis własności otrzymanych smarów (białego i czarnego)

w porównaniu z wyjściowym olejem bazowym.

Wyszukiwarka

Podobne podstrony:

2b-pecherz, PWR Politechnika Wrocławska, INSTRUKCJE DLA STUDENTÓW Z TECHNOLOGII CHEMICZNEJ

14-odparaf, PWR Politechnika Wrocławska, INSTRUKCJE DLA STUDENTÓW Z TECHNOLOGII CHEMICZNEJ

2a-dym-tyt., PWR Politechnika Wrocławska, INSTRUKCJE DLA STUDENTÓW Z TECHNOLOGII CHEMICZNEJ

Zadanie z pasowania otwarte, PWR Politechnika Wrocławska, podstawy metrologii, Wykłady 2011

sciaga5, PWR Politechnika Wrocławska, podstawy inżynierii procesowej

Met i klim wykaldy sciaga, PWR Politechnika Wrocławska, Meteorologia i Klimatologia (api1990)

Struktura źródeł błędów w procesie pomiarowym, PWR Politechnika Wrocławska, podstawy metrologii, Wyk

PRZYKŁADOWE PYTANIA DLA STUDENTÓW, Technologie Ochrony Środowiska, Analiza Instrumentalna

Błędy przypadkowe Metoda pośrednia, PWR Politechnika Wrocławska, podstawy metrologii, Wykłady 2011

sciaga8, PWR Politechnika Wrocławska, podstawy inżynierii procesowej

Przedrostki stosowane do oznaczenia wielokrotności jednostek, PWR Politechnika Wrocławska, podstawy

MWG Program wykładu, PWR Politechnika Wrocławska, podstawy metrologii, WYKŁADY

metrologiaodp skp, PWR Politechnika Wrocławska, podstawy metrologii

Pracownia Metrologii i Badań Jakości, PWR Politechnika Wrocławska, podstawy metrologii, Wykłady 2011

MiK-exam, PWR Politechnika Wrocławska, Meteorologia i Klimatologia (api1990)

Test fizyka 2, PWR Politechnika Wrocławska, fizyka

więcej podobnych podstron