PRZEPŁYW PŁYNÓW

- płyny to ciecze i gazy

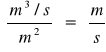

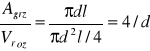

-średnia liniowa prędkość przepływu : ![]()

u = 1 m/s -dla wody cieczy o podobnej lepkości , u = 10 m/s -dla powietrza

RÓWNANIE BERNOULLIEGO

Rozpatrujemy przepływ, który spełnia 2 warunki:

- nie ma wymiany energii z otoczeniem

- nie ma oporów przepływu (wynika to z własności płynu doskonałego)

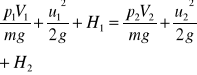

W tych warunkach (zgodnie z prawem zachowania energii) energia całkowita płynu w obu przekrojach jest taka samaE1= E2 Energię całkowitą płynu oblicza się jako sumę 4 składników: E![]()

-energii wewnętrznej - jej miarą jest temperatura ,jest stała dla obydwu przekrojów(wobec przyjętych warunków),E![]()

-energii ciśnienia E![]()

= pV ,E![]()

-energii kinetycznej E![]()

=![]()

,E![]()

-energii potencjalnej E![]()

= mgH Otrzymujemy zatem: p![]()

V![]()

+![]()

+mgH![]()

= p![]()

V![]()

+![]()

+mgH![]()

/:mg

*przyjmujemy, że ![]()

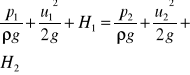

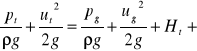

Dla płynów rzeczywistych równanie uzupełniamy o opory (dodatkowe nakłady energetyczne)![]()

:

- przepływu lepkiego ![]()

- lokalne ![]()

=![]()

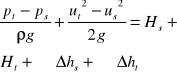

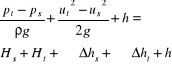

WYSOKOŚĆ PODNOSZENIA POMPY

Hg - geometryczna (niwelacyjna) wys. podnoszenia pompy, odległość zwierciadła cieczy w zbiorniku górnym od zwierciadła cieczy w zbiorniku dolnym, zwykle liczona jest jako: Hg = Ht +Hs +h

(Ht -geom. wys. tłoczenia, Hs -geom. wys. ssania, h- odl. wlotu i wylotu z pompy); H u- użyteczna (całkowita, efektywna) wys. podnoszenia pompy, liczona jest jako: Hu= Hg +ΣΔhs + ΣΔht (ΣΔht ΣΔhs-opory przepływu w części ssawnej i tłocznej)

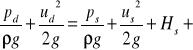

Równanie Bernoulliego dla części ssawnej i tłocznej instalacji ma postać:

![]()

![]()

* przyjmujemy: ![]()

(bo prędkość przesuwania się zwierciadła w zbiornikach jest b.mała), p![]()

= p![]()

(gdy zbiornik górny i dolny jest zb. otwartym )

Dodajemy do siebie równ. dla części ssawnej i tlocznej

Dodajemy do obu stron odległość pomiaru ciśnień h (króćca ssawnego od tłocznego)

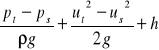

* widać, że prawa strona równ. to def. zapis użytecznej wys. podnoszenia ,stąd : H![]()

=

ZAPOTRZEBOWANIE MOCY DO NAPĘDU POMP DO CIECZY

![]()

gdzie V- objętościowe natężenie przepływu [m3/s], ρ- gęstość [kg/m3] ηm- sprawność mechaniczna- sprawność przekształcenia en. elektrycznej w en. cieczy, dla dużych pomp wirowych powyżej 0,9

PRZENOŚNIKI CIECZY

- urządzenia służące do transportu cieczy

- często utożsamiane z pompami bo stanowią one ich większość

Przenośniki cieczy: *pompy wirowe, *pompy wyporowe, *inne.

Pompy wyporowe: o ruchu obrotowym organu roboczego, o ruchu obrotowy zwrotnym organu roboczego, o ruchu posuwisto-zwrotnym organu roboczego.

POMPY WYPOROWE

-element roboczy odmierza ściśle określone porcje cieczy, wydajność, wys. tłoczenia praktycznie nie zależą od warunków tłoczenia, stosowane głównie jako pompy dozujące ,stanowią ok. 5% pomp stosowanych w przemyśle POMPA TŁOKOWA JEDNOSTRONNEGO DZIAŁANIA-1- kadłub,2- tłok,3- zawór ssawny,4- zawór tłoczny

Jeżeli tłok przesuwa się w prawo to przez króciec ssawny dostarcza się porcję energii

Stosuje się 2 rodzaje tłoków:

- tarczowe s/ D<1 (S- szerokość tłoka D- średnica tłoka)

- nurnikowe s/ D>1 - stosowane w pompach wytwarzających duże ciś., w ich wnętrzu jest często zawór bezpieczeństwa

*Wykres prędkości cieczy w króćcu tłocznym

- to sinusoida; górna część obrazuje tłoczenie cieczy a część pod osią odciętych ssanie

- impulsy cieczy można zmniejszyć stosując np. pompy dwustronnego działania (czynne są 2 strony

tłoka) lub powietrzniki na króćcu tłocznym

POMPY WIROWE

- zwarta budowa, spokojna praca, duża wydajność, mniejsza wys. tłoczenia niż w wyporowych, silna zależność wydajności od warunków tłoczenia ( np. od ciśnienia),przed rozpoczęciem pracy muszą być zalane

* Wirniki pomp: otwarty, półotwarty(z 1 tarcza wzmacniająca), zamknięty(z 2 tarczami wzmacniającymi)

* Podobną konstrukcję mają mieszadła turbinowe

* Charakterystyka szczegółowa pomp wirowych : składa się z 3 linii

- zależności Hu = f(V)- tzw. charakterystyka wydajności ( przepływu, dławienia), do jej wyznaczenia dławi się wypływ cieczy z pompy

- zależności η = f(V) - tzw. charakterystyka sprawności, ma max., któremu odpowiada najkorzystniejsze przekształcenie en. elektrycznej w en. cieczy

- zależność ![]()

- tzw. charakterystyka mocy , ze wzrostem wydajności zapotrzebowanie mocy wzrasta

Wadą tej charakterystyki jest to, że sporządzona jest ona dla 1 wybranej (nie zawsze optymalnej)

częstości obrotów wirnika ; przestaje być aktualna, gdy zmienimy tę częstotliwość

*Charakterystyka uniwersalna ( pagórek sprawności, wykres muszlowy ),nie ma ograniczenia w postaci n = const, zwykle producent narzuca częstość obrotów silnika, wykres dotyczy tzw. pompy specjalnej; jej sprawność powinna być < 70%

ZAKRES STOSOWALNOŚCI POMPY- obszar zakreskowany wydzielony przez N i η podane

przez producenta; zestawione dla danego typoszeregu pomp tworzą katalog

ZASADY DOBORU POMP

Określamy cel zastosowania danej pompy

- wyporowa - gdy ma to być pompa dozująca

- gdy ma ona transportować dużą ilość cieczy to obliczamy wyróżnik szybkobieżności

- na jego podstawie określamy rodzaj pompy ( np. śmigłowe ηs = 135-320 )

- gdy ηs jest duże to ozn., że pompa ma dużą V i małą wys. Hu ; - tak więc do obl. ηs potrzebne są te same parametry, które występują na charakterystyce

uniwersalnej, a także w katalogu pomp.

WSPÓŁPRACA POMPY Z PRZEWODEM

Zarówno pompa jak i przewód mają swoje własne charakterystyki.

Charakterystykę przewodu (rury) tworzą 3 podstawowe wielkości: opory związane z różnicą poziomów zbiornika górnego dolnego (wys. Hg), różnica ciśnień w zbiorniku górnym i dolnym ( Hp), opory przepływu lepkiego i lokalne ![]()

- wykres będzie parabolą typu Y = Bx2

Mamy 3 przypadki:

1) Punkt A - miejsce przecięcia charakterystyki pompy i rury; odpowiada mu wydajność V

2) Bardziej pionowe ramiona charakterystyki rury Hy = f (V) - przyczyna: wzrosły opory przepływu

a tym samym spadła wydajność pompy; ustala się nowy punkt współpracy A` (odpowiada mu

nowa, mniejsza wydajność V`)

3) Bardziej poziome ramiona charakterystyki rury Hy`= f (V)- przyczyna: zmalała różnica ciśnień

w zbiorniku górnym i dolnym a opory przepływu nie zmieniły się; odpowiada temu większa

wydajność pompy V``

TRANSPORT GAZÓW

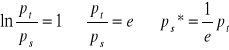

- wymaga on wytworzenia różnicy ciśnień, ze względu na ich ściśliwość, inaczej niż w przypadku cieczy obliczamy zapotrzebowanie mocy, mamy również do czynienia z grzaniem się czynnika transportowanego, wskaźnikiem pracy pomp do gazów jest tzw. stopień sprężania ( spręż ) i jest kryterium podziału przenośników gazów pt- ciśnienie na tłoczeniu ps- ciśnienie na ssaniu

Podział przenośników gazów: stopień sprężania [s]

1) Sprężarki s > 2 2) Dmuchawy 1,1 < s < 3 3) Wentylatory s > 1

SPRĘŻARKI

PRACA SPRĘŻANIA -Analiza cyklu sprężania gazów: - krzywa 2-3 - tłok przesuwa się w lewo i spręża gaz od ciśnienia ps o pt

- punkt 3 - otwiera się zawór tłoczny, gaz jest wytłaczany pod stałym ciśnieniem pt

- punkt 4 - koniec wytłaczania gazu (tłok nie może się dalej przesunąć)

- krzywa 4-1 - tłok przesuwa się w prawo; pozostały w przestrzeni szkodliwej gaz

(nie wypompowany) musi być rozprężony odbywa się to wzdłuż politropy ; ciśnienie w pompie spada od pt do ps

- od 1 do 2 - zasysanie nowej porcji gazu

- pole ograniczone krzywą 1-2-3-4 - praca sprężania: jest najmniejsza gdy krzywa 2-3 jest izotermą,

a największa gdy jest adiabatą.

*Sprężanie gazu (krzywa 2-3 ) też jest politropowe, ale w pewnych przypadkach stwarzamy warunki

zbliżające tę przemianę do izotermy a nawet adiabaty.

*Sposoby chłodzenia sprężanego gazu: użebrowanie zew. pow. sprężarki- spręża się wielostopniowo

z międzystopniowym chłodzeniem gazu ( w jednym stopniu max. stopień sprężania 6 do 8)

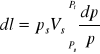

Rozpatrujemy pracę rozprężania izotermicznego

- praca sprężania dl

- możemy też zapisać ![]()

- jako parametry stałe przyjmujemy parametry ssania ![]()

- z równ wyznaczmy Vi wstawiamy do (1) : ![]()

- po scałkowaniu: ![]()

- wnioski : ze wzrostem stopnia sprężenia rośnie praca!

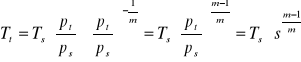

TEMPERATURA GAZU SPRĘŻONEGO

- w warunkach rzeczywistych sprężanie odbywa się politropowo

- gaz sprężany ogrzewa się

- równanie stanu gazu pV = nRT

- dla ssania ![]()

- dla tłoczenia ![]()

- dzielimy równ. (3) przez (2) : ![]()

- równanie politropy : ![]()

WYDAJNOŚĆ SPRĘŻAREK TŁOKOWYCH

- obliczamy ją ze wzoru : ![]()

gdzie: D - średnica tłoka (cylindra) [m] l - skok tłoka [m] n - częstość suwów [1/s] ηV - sprawność objętościowa, która jest iloczynem 4 czynników:(g) zmniejszenie wydajności pompy z powodu grzania się jej elementów, (d) zmniejszenie wydajności pompy z powodu dławienia przepływu gazu, (n) zmniejszenie wydajności pompy z powodu nieszczelności, (o) zmniejszenie wydajności pompy z powodu istnienia przestrzeni szkodliwych

TRANSPORT CIAŁ STAŁYCH

PRZENOŚNIKI

Cięgnowe: Taśmowe, członowe, kubełkowe, zabierakowe, podwieszone

Bezcięgnowe: grawitacyjne, wałkowe napędzane, śrubowe, wstrząsowe, miotające

Z medium ( czynnikiem pośredniczącym ): pneumatyczne ( gazowe ), hydrauliczne ( cieczowe )

PRZENOŚNIKI CIĄGNOWE

- cięgno - element konstrukcji mogący przenosić tylko naprężenia rozciągające ( sznur, taśma, łańcuch), to przede wszystkim taśmowe, członowe, kubełkowe.

PRZENOŚNIKI TAŚMOWE

1 - taśma 2 - bęben napinający 3 - bęben napędowy 4 - krążniki; - podstawowy element to elastyczna taśma bez końca (zamknięta) rozpięta pomiędzy bębnem napinającym a napędowym

- taśma - wykonana jest zwykle z gumy z tzw. przekładkami, opiera się na krążnikach ( więcej ich w części czynnej niż biernej ), w górnej części krążniki mogą powodować, że taśma jest płaska lub wklęsła, gdy taśma wklęsła to wydajność przenośnika rośnie ok. 2- krotnie, znormalizowane średnice taśm : 400 - 2000 mm, prędkość przesuwu taśmy ok. 1 m/s, długość przenośnika : do 400 m, transport poziomy lub lekko pochyły

- wada : duża podatność gumy na zanieczyszczenia mikrobiologiczne

PRZENOŚNIKI CZŁONOWE

- działanie podobne do taśmowych, stosowane w przemyśle spożywczym, zamiast taśmy są tu płytki ( człony ) połączone ze sobą przegubowo, płytki - wykonane metalu lub odpornego mikrobiologicznie tworzywa, podparte nie na rolkach ale na szynach

PRZENOŚNIKI KUBEŁKOWE

1,2-bebny,3-tasma,4-kubelki. Są to kubełki zawieszone na łańcuchu lub taśmie (przede wszystkim) w kierunku pionowym, wyróżniamy : 1.wolnobieżne - prędkość przesuwu kubełków do 1 m/s, stosuje się kubełki ostrokątne, kubełki ułożone jeden za drugim, bardzo ciasno2.szybkobieżne - prędkość przesuwu kubełków do 5 m/s , stosuje się kubełki wyoblone, łagodnego kształtu ,kubełki umieszczone ciasno jeden za drugim

- w zależności od prędkości przesuwu kubełków stosuje się różne kubełki i różny sposób wyładunku, przeznaczone do transportu pionowego na wys. do 40 m

PRZENOSNIKI BEZCIĘGNOWE- typowy przedstawiciel to przenośnik śrubowy (ślimakowy), zaleta : całkowita hermetyzacja transportu, wada : rozdrabnianie materiału przenoszonego, średnica ok. 0,5 m, częstość obrotów ślimaka ok. 1 obr./ s (maleje ze wzrostem średnicy)

PRZENOŚNIKI Z MEDIUM POŚREDNICZĄCYM

PRZENOŚNIKI PNEUMATYCZNE

- do transportu rozdrobnionego ciała stałego (ale nie tak bardzo aby niemożliwe było oddzielenie tego ciała od powietrza), wyróżniamy 3 rozwiązania:1. przenośniki ssące- możliwość pobierania materiału z kilku miejsc ale dostarcza się tylko do jednego, tylko do transportu materiałów lekkich na niezbyt duże odległości( bo rozrzedzone powietrze ma małą siłę nośną)2. przenośniki tłoczące - pozwalają na transport do kilku miejsc, sprężone powietrze ma dużą siłę nośną3. przenośniki ssąco- tłoczące - łączą zalety i wady poprzednich

*Cyklon- urządzenie do rozdzielania pyłów i dymów , wykorzystuje się tu siłę bezwładności (siłę odśrodkową), spotyka się też hydrocyklony:

ma = mω2 R

*Filtr- komory o dużych rozmiarach *Urządzenie rozładowane - z grupy urządzeń dozujących

PRZENOŚNIKI HYDRAULICZNE (spławiaki)

- czynnik pośredni to zwykle woda, stosowane tam gdzie dopuszczalne lub celowe jest doprowadzanie do kontaktu wody z materiałem transportowanym, średnice rynien : od 0,5 do 1 m, dna okrągłe lud prostokątne, ilość wody transportującej do ilości ciała stałego : ok.5

- prędkość wody : od 0,5 do 1 m/s -pochylenie rynny : 1 cm do 1 m

ROZDZIELANIE MIESZANIN NIEJEDNORODNYCH

- pod pojęciem niejednorodne rozumieć będziemy niejednorodne fizycznie (fazowe)

Faza ciągła/Faza rozproszona/Mieszanina

ciecz/ciało stałe/zawiesina

ciecz/ciało nie mieszające się/emulsja

gaz/ciało stałe/pył , dym

gaz/ciecz/mgła

ciecz/gaz/piana

ciało stałe/ciecz/pasta

ODPYLANIE- stosuje się do tego metody suche i mokre. Metody mokre: - zatrzymanie ciała stałego w cieczy, zatrzymanie ciała stałego na wilgotnej przegrodzie porowatej, w polu elektrostatycznym

Metody suche: - grawitacyjne - pod wpływem sił ciężkości, inercyjne - pod wpływem sił bezwładności, na przegrodach porowatych, w polu elektrostatycznym i akustycznym

GRAWITACYJNE- komory odpylające grawitacyjnie :

1) osadcza 2) Howarda- urządzenie skrócono dzięki zastosowaniu kółek, gaz przed opuszczeniem komory jest dodatkowo oczyszczony na przegrodzie pionowej która powoduje zawirowanie i zanieczyszczenia są tu oddzielane od powietrza

*Obliczanie komór odpylających grawitacyjnie

1) czas przepływu gazu przez komorę : ![]()

2) czas opadania cząstek ciała stałego : ![]()

3) porównanie czasów

- aby cząstka ciała stałego zdążyła opaść ![]()

![]()

4) prędkość opadania

- przyjmuje się, że cząstki ciała stałego opadają ruchem laminarnym (uwarstwionym) -

bezpieczne założenie bo najwyżej opadną wcześniej niż założono

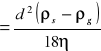

- dla opadania laminarnego obowiązuje wzór Stookesa : ![]()

gdzie : d - średnica cząstki opadającej![]()

- gęstość ciała stałego ![]()

- gęstość gazu ![]()

- kinematyczny współczynnik lepkości gazu

- opadanie zakłócone - w przypadku opadania wielu ziaren ciała stałego jednocześnie, przyjmuje się dla tego typu opadania : ![]()

5) prędkość przepływu -powinna być na tyle mała aby powietrze nie spychało ciała stałego z półek ( najłatwiej stoczyć ziarna kuliste)

- suma momentów się względem punktu A :![]()

= ![]()

![]()

![]()

![]()

-jeśli nie ma dokładnych danych to przyjmuje się f = 10-4 m i wtedy : ![]()

jest to max. prędkość z jaką gaz może przepływać przez komorę

6) wydajność urządzenia [m3 gazu odp./s] V = bHu H - całkowita wysokość komory

ODPYLANIE INERCYJNE

- komora inercyjna - cyklon

ROZDZIELANIE ZAWIESIN

ODSTOJNIKI- Odstojnik Dorra

*Obliczanie podstawowych wymiarów odstojnika Dorra

1) Objętość strefy cieczy klarownej-odstojnik wzdłuż wysokości dzieli się zwykle na 3 części:

-strefa cieczy klarownej - jej wys. oblicza się zakładając laminarne opadanie najmniejszych ziaren, które chcemy oddzielić -strefa zagęszczenia- jej wys. oblicza się z różnych wzorów i wynosi ona zwykle 0,5m

-strefa osadu (szlamu) - część stożkowa - oblicza się ją przyjmując kąt nachylenia dna 2-5 stopni

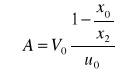

- strumień objętości obliczamy jako :![]()

gdzie : A - przekrój odstojnika

![]()

- wysokość cieczy klarownej ![]()

- czas

- iloraz ![]()

to prędkość opadania ciała stałego ![]()

2) Bilans cieczy klarownej ![]()

gdzie : ![]()

- ilość cieczy klarownej w zawiesinie

![]()

- ilość cieczy klarownej w cieczy klarownej ![]()

- ilość cieczy klarownej w osadzie

- jeśli przyjmiemy, że woda opuszczająca nie zawiera ciała stałego to z bilansu ciała stałego otrzymamy ![]()

![]()

V [m![]()

wody/s] ![]()

[kg wody/ m![]()

wody]

x [kg ciała stałego/kg wody]

- z równ.: ![]()

![]()

→![]()

- z równ. wyznaczam ![]()

: ![]()

![]()

- do obliczeń przyjmuje się : ![]()

FILTRACJA

- metoda rozdzielania zawiesin na przegrodach porowatych, stosuje się filtry z różną warstwą porowatą o działaniu ciągłym lub okresowym w zależności od zawartości ciała stałego w zawiesinie i jego rodzaju. Filtr z przegrodą ziarnistą - warstwa filtrująca (ziarna) układa się tak aby ziarna małe znajdowały się u góry; stosowane powszechnie w stacjach oczyszczania wody Prasa filtracyjna płytowo - ramowa: urządzenie o działaniu okresowym, stosowana wtedy gdy zawiesina zawiera małą ilość ciała stałego i wtedy gdy produktem filtracji jest ciało stałe, które musi być dobrze przemyte. Filtr bębnowy- filtr o działaniu ciągłym średnica 2-3 m, głębokość ok.1,5 m, stosowany głównie gdy zawiesina zawiera duże ilości ciała stałego i do filtracji zawiesin trudnofiltrowalnych gdy stosuje się substancje pomocnicze.

- sub. pomocnicze- to najczęściej naturalne ziarnisto - płytkowe materiały np. ziemia okrzemkowa, stosuje się je na 1 z 2 sposobów : 1.zawiesinę przed filtracją wzbogaca się w sub. pomocniczą, 2.przed właściwym procesem filtracji zawiesinę sub. pomocniczej nanosi się na tkaninę, którą jest obciągnięty bęben następnie prowadzi się właściwy proces filtracji, w czasie filtracji gdy na sub. pomocniczej odkłada się nieprzepuszczalna warstwa osadu, osad wraz z częścią ziemi okrzemkowej zdrapuje się

WIRÓWKI: stosowane do rozdzielania zawiesin, których nie można rozdzielać w filtrach,

to operacja droga, ich wskaźnikiem pracy jest tzw. współczynnik rozdziału definiowany przez liczbę Froude`a : ![]()

; ![]()

, liczba Froude`a mówi ile razy siła odśrodkowa jest większa od siły ciężkości ,czyli ile razy wirowanie jest bardziej skuteczne od rozdzielania zawiesin pod wpływem sił ciężkości, wirówki dzielimy na : - zwykłe ( Fr do 5 000) i ultrawirówki (Fr do 50 000)

inny podział : okresowe, pół ciągłe, ciągłe lub : - sedymentacyjne - bęben jest pełny, filtracyjne - bęben jest dziurkowany i filtrat, przepływa przez komorę filtr.

*Zapotrzebowanie mocy do napędu wirówek: moc liczy się jako sumę 4 składników:

1. moc potrzebna na rozruch bębna, 2 moc potrzebna na wprawienie w ruch obrotowy zawiesiny , 3 moc potrzebna na pokonanie oporów wytworzonych przez dodatkowe elementy ( np. zgarniak osadu), 4 moc potrzebna na pokonanie oporów powietrza

Dla wirówek o działaniu ciągłym zapotrzebowanie jest mniejsze niż dla wirówek okresowych

( bo 1 składnik nie jest istotny a 2 jest rozłożony w czasie).

MIESZANIE: stosuje się w celu: - wytworzenia i utrzymania stanu zawiesiny, intensyfikacji procesów wymiany (ciepła, masy)

1) Mieszanie w fazie gazowej ( układ gaz-gaz): najłatwiejsze bo proces mieszania jest intensyfikowany przez dyfuzję, najtrudniejsze jest mieszanie ciał sypkich (ziarnistych) bo istnieje pewien optymalny czas mieszania po przekroczeniu którego zaczynają przeważać procesy segregacji,

2) Mieszanie w cieczach: mieszanie układu ciecz- ciecz i ciecz- ciało stałe, można ten typ podzielic na 4 grupy :1.mieszanie pneumatyczne (bełkotką, barboterem), 2.mieszanie cyrkulacyjne, 3.mieszanie w przewodach : a) zaburzacze przepływu (promotory turbulencji), to przegrody, pręty, deski umieszczone w przegrodzie których zadaniem jest zwiększenie burzliwości płynu b) mieszadła statyczne , ich zadanie to krojenie strugi płynu i ewentualne wymuszanie ruchu obrotowego lub innego burzliwego, najbardziej znane jest mieszadło typu KENICS i SCHULER, po raz pierwszy były zastosowane do mieszania składników olejów samochodowych, zalecane są do mieszania cieczy o bardzo dużej lub bardzo różnych lepkościach, 4.mieszadła mechaniczne: 2-łapowe, płytowe, ramowe, kotwicowe, turbinowo- łopatkowe o ruchu planetarnym ( 8-łopatkowe o łopatkach prostych odkryte).

APARATY DO WYMIANY CIEPŁA

WYMIENNIKI CIEPŁA: urządzenia, w których zachodzi wymiana ciepła bez względu na ich technologiczne przeznaczenie ( rozparzacz, podgrzewacz, destylator, kolumna rektyfikacyjna, pasteryzator), najistotniejszy podział : - przeponowe, bezprzeponowe, regeneratory ciepła. Para dostarczana jest do płaszcze grzejnego (![]()

) a woda do środka zbiornika (![]()

).Współczynnik przenikania ciepła będzie k<100; można go zwiększyć umieszczając w zbiorniku mieszadło. Z punktu widzenia wymiany ciepła korzystniej byłoby wprowadzić parę do środka zbiornika a wodę do płaszcza - nie stosuje się jednak tego ze względu na przepisy Dozoru Technicznego.

Płaszczowy wymiennik ciepła

Współczynnik przenikania ciepła k jest zawsze mniejszy od najmniejszego ze współczynników wnikania ciepła ![]()

dla ścianki płaskiej

- orientacyjnie można przyjąć :

1) konwekcja naturalna - współczynnik wnikania zależy od różnicy temperatury (gęstości)

- ![]()

, 2) konwekcja wymuszona - współczynnik wnikania zależy od prędkości przepływu czynnika wymieniającego ciepło

- ![]()

- Nu = ARe0,8 Nu = ![]()

![]()

3) przemiany fazowe ( skraplanie, odparowanie, rozpuszczanie, krystalizacja), współczynnik wnikania nie zależy od prędkości przepływu czynnika wymieniającego ciepło

- ![]()

Wymiennik ciepła płaszczowo-rurkowy: to najbardziej uniwersalna grupa, wymienniki wielodziałowe ( wielobiegowe, wielosekcyjne, z przegrodami) stosuje się gdy ilość płynu kierowanego do rury jest mała a ilość wymienianego ciepła duża.

1- wiązka rurek, 2- płyta sitowa, 3- płaszcz , 4- dennica, 5- króciec.

Wymiennik ciepła płytowo-rurkowy wielobiegowy: stosuje się tu także przegrody ,których zadaniem jest zwiększenie burzliwości cieczy w przestrzeni międzyrurowej.

Wymiennik ciepła z przegrodami przegrodami przestrzeni międzyrurowej: przegrody mają za zadanie zwiększenie prędkości przepływu cieczy (zwiększenie burzliwości), stosuje się je wtedy gdy ciepło wymieniają 2 ciecze, przegrody mogą być w postaci płyt nieco większych niż połowa przekroju płaszcza z otworami tylko nieco większymi od średnicy zew. Rury stosuje się tez płyty wypełniające cały przekrój ale z otworami znacznie większymi niż rurki

APARATY WYPARNE

Roztwory można zatężać na 2 sposoby: 1) odparowując rozpuszczalnik - prowadzi się w aparatach wyparnych, w przemyśle spożywczym stosuje się przede wszystkim aparatu o działaniu ciągłym pracujące pod próżnią z cyrkulacją wielokrotną naturalną

Podział aparatów wyparnych:

1. charakter pracy - o działaniu okresowym, ciągłym. 2. ciśnienie - próżniowe, podciśnieniem normalnym, ciśnieniowe. 3 . cyrkulacja - jednokrotna, wielokrotna (naturalne, wymuszone). 4. ilość działów - jednodziałowe, wielodziałowe.

Kriokoncentracja - zatężenie przez wymrożenie rozpuszczalnika, dużo droższe od odparowania, prowadzić można tylko dla roztworów rozcieńczonych aparatów stężeniu mniejszym od stężenia granicznego.

*Roztwory aparatów o stężeniu większym od stężenia granicznego podczas oziębiania będą wydzielały substancję rozpuszczoną.

WYPARKA ROBERTA

Ponieważ w rurkach grzejnych roztwór jest mocniej ogrzewany niż w roze cyrkulacyjnej, kierunek cyrkulacji naturalnej jest taki jak na rys.

Stosunek powierzchni grzejnej do wolnej rurki do objętości roztworu grzanego.

- im większa śred. rurki d tym słabsze ogrzewanie cieczy.

BATERIE WYPARNE

Bateria wyparna trójdziałowa współprądowa

Bateria trójdziałowa wyparna przeciwprądowa- dział I to ten do którego dopływa świeża para grzejna. Z pkt. widzenia wymiany ciepła lepsza jest bateria przeciwprądowa, gdyż w baterii tej w dziale I spotyka się para o najwyższej temp. Z roztworem o największym stężeniu, czyli o największej lepkości. W wysok. temp. lepkość maleje, dzięki czemu intensywnie cyrkuluje, a współczynnik wnikania ciepła roztworu jest duży. W przemyśle spoż. stosuje się wyłącznie baterie współprądowe, gdyż roztwory stężone łatwo się przypalają, dlatego należy unikać kontaktu roztworu stężonego z gorącą para. Liczba działów baterii wyparnej powinna wynikać z zestawienia kosztów ( koszt budowy i eksploatacji). Stosuje się zwykle dwu- , troj- lub 5-ciodziałowe. Ze względu na specyfikę produktów spoż. oraz ekonomiczne wykorzystanie ciepła stosuje się baterie wyparne o działaniu ciągłym próżniowe lub pod ciś. normalnym z cyrkulacją wielokrotną naturalną.

WYPARKA MECHANICZNA

Jest z własnym obiegiem cieplnym, ze sprężarką adiabatyczną. Gdy energia elektr. jest tania , a drogie jest oczyszczanie wody do wytworzenia pary stosujemy wyparkę z własnym obiegiem cieplnym. W pierwszym etapie pracy parę grzejną doprowadza się z zewnątrz, następnie parę grzejną stanowią opary sprężane adiabatycznie(najdroższy sposób sprężania gazów). Odbywa się bez wymiany ciepła z otoczeniem, powoduje że znaczna część energii elektr jest zamieniana na ciepło i przyczynia się do podwyższenia temp. oparów.

KRYSTALIZACJA

Proces polegający na wydzieleniu z roztworów rozpuszczanego ciała stałego w postaci krystalicznej. Aby roztwór mógl krystalizować musi być przesycony. Krystalizator walcowy (bębnowy) - wanna krystalizatora jest ogrzewana tylko tyle, aby na jej powierzchni nie następowała krystalizacja, bęben jest w środku wypełniony dzięki temu solanka, która chłodzi bęben ma większą prędkość linową przepływu i większą wartość ma współczynnik wnikania ciepła do tej solanki, śr. bębna: 1 - 2 m, dł: 2 - 3 m, kilka ob. na min

SUSZENIE

Produkty spożywcze suszymy w celu - utrwalenia produktu, zmniejszenia masy, ułatwienia transportu, zmiany właściwości produktu. Suszenie konwekcyjne - czynnik suszący (powietrze) kontaktuje się bezprzeponowo z substancją suszoną. Schemat suszenia konwekcyjnego: 1.przepływ czynnika suszącego a nad materiałem suszonym, 2. przepływ czynnika suszącego przez substancje suszona. Suszenie kontaktowe- czynnik grzejny kontaktuje się z substancją suszoną przez przegrodę.

Suszarka komorowa- to różnego typu szafy pomieszczenia do których wozi się na wózkach lub układa na pólkach tace z materiałem suszonym, czynnikiem grzejnym jest powietrze ogrzewane najczęściej elektrycznie, wentylator wymusza przepływ powietrza. Z lewej strony schematu są kierownice - aby powietrze docierało równomiernie do wszystkich tac. Powietrze cyrkuluje w suszarce tak długo, aż jego wilgotność osiągnie określoną wartość. Zalety: prosta kontr, suszenie substancji o dowolnej konsystencji. Wada: nierównomierna temp, mała równomierność wilgotności produktu, produkt ma najczęściej postać bryły.

Suszarka rozpyłowa( rozpryskowa)- do suszenia roztworów i past. Pasta tłoczona jest przez pompę wytwarzającą duże ciś. do dyszy rozpylającej. Z 1m2 pasty utrzymuje się powierzchnie rozpylona do 300 000 m2 . rozpylona pasta ogrzewana jest powietrzem o temp. ok 250oC. na dół suszarki po 3 do 5s opada wysuszony produkt w postaci podobnej do granulatu. Produkt z zużytym powietrzem zasysany jest do odbieralnika którego podstawowa częścią jest cyklon. Taki przepływ substancji suszonej i powietrza suszarka - suszarka współprądowa.

DESTYLACJA I REKTYFIKACJA

Destylacja- rozdzielanie składników mieszanin ciekłych z wykorzystaniem różnicy lotności(różnicy temp.wrz). Rektyfikacja- wielokrotna destylacja i skraplanie w tym samym aparacie podczas przeciwprądowego przepływu faz pary i cieczy.

Kolumna okresowa: 1.Kolumna- nazwa stosowana do aparatów, których wysokość jest dużo większa od średnicy; 2.Rozdzielacz- regulowane urządzenie, które dzieli destylat na produkt, kolumna rek. pracuje tylko wtedy, gdy jest powrót. Kolumna ciągła: są zwykle o zmiennej średnicy. Część górna (wzmacniająca) ma średnicę mniejszą niż dolna (wyczerpująca). Spowodowane jest to faktem, że surówka dopływa do kolumny chłodniejsza niż ciecz wrząca na półce zasilanej. Deflegmator skrapla tylko tyle pary ile wynosi powrót. reguluje się to ilością wody chłodzącej. Pozostała część pary, zawierająca więcej składnika lotnego jest skraplana w wymienniku 6. Takie rozwiązanie jest korzystniejsze od przedstawione w kolumnie okresowej, gdyż skraplacz pracuje jako dodatkowa półka kolumny. Aparaty kolumnowe- podział: półkowe i wypełnione. W aparatach półkowych stosuje się wypełnienie regularne (osłony, kołpaki) i przelewy. Półka sitowa z blachy falistej: w miejscu wgłębienia jest większe ciś. hydrostatyczne cieczy i ciecz spływa na dół. Spływająca ciecz spotyka się z parą, która przebiła się przez półkę niżej położoną w miejscu gdzie było wzniesienie, gdyż tam ciś. hydrostatyczne cieczy było mniejsze. Kolumny wypełnione (z wypełnieniem nieregularnym): w celu rozwinięcia powierzchni kontaktu cieczy i pary stosuje się wypełnienia w postaci swobodnie nasypanych elementów. Są one wykonane z porcelany lub metalu, ponieważ wypełnienie mogłoby ulegać zgnieceniu pod wpływem własnego ciężaru, usypuje się je na rusztach w wysokości około równej średnicy. Każde wypełnienie powinno maksymalnie rozwijać powierzchnię międzyfazową i stawiać możliwie mały opór dla przepływającej pary i cieczy. We wszystkich kolumnach ze swobodnie usypanym wypełnieniem ciecz ma zawsze tendencję do spływania przy ściance rury, gdyż porowatość wypełnienia przy ściance jest większa. Z tego powodu we wszystkich kolumnach wypełnionych co pewien odcinek umieszcza się lejki kierujące ciecz do osi kolumny.

ADSORPCJA I ABSORPCJA

Adsorpcja- pochłanianie jednego lub kilku składników mieszaniny ciekłej lub gazowej przez ciało stałe, a dokładniej na powierzchni ciała stałego, w porach ciała stałego. Absorpcja- pochłanianie jednego lub kilku składników mieszaniny gazowej w cieczy. Dobierając aparat do procesu absorpcji należy się kierować zasadą: rozwijamy tę fazę, po której jest większy opór wnikania masy.

POMPY PRÓŻNIOWE

PRACA POMP PRÓŻNIOWYCH

- dla ułatwienia przyjmujemy, że w tej pompie zachodzą przemiany izotermiczne

- każda z nich jest sprężarką z tym, że zmienne jest dla niej cieśn.. ssania a cieśn.. tłoczenia jest stałe ![]()

- szukamy czy funkcja ![]()

ma ekstremum, a jeśli tak to ile ono wynosi

- przyjmujemy, że ![]()

= 1 m![]()

- przekształcamy równ. (1) do postaci : ![]()

1 pochodna : ![]()

![]()

- w punkcie ![]()

1 pochodna badanej funkcji = 0 ![]()

występuje tu ekstremum

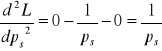

- obliczamy 2 pochodną :

![]()

2 pochodna jest zawsze ujemna, jest więc też ujemna dla cieśn. ![]()

; cieśn. punkcie tym mamy maksimum

- badana funkcja ma przebieg :

Rozpatrujemy następujące przypadki :

1) pompa pompuje do otoczenia ( ![]()

= 1 atm )

- chcemy uzyskać w zbiorniku cieśn. ![]()

=0,5![]()

Pa, największe zapotrzebowanie mocy jest w momencie uzyskania ![]()

=0,5, obliczenia zapotrzebowania mocy na podstawie, których dobieramy silnik : ![]()

2) chcemy uzyskać próżnię ![]()

Pa

- największe zapotrzebowanie mocy występuje dla ![]()

, zapotrzebowanie mocy dla ![]()

atm liczymy : ![]()

, gdy chcemy uzyskać większe sprężenia (powyżej 6-8 ) stosujemy sprężanie wielostopniowe, sprężany gaz jest chłodzony ze względu na jego ściśliwość ściśliwość grzanie się podczas sprężania między poszczególnymi stopniami

1,2 - stopnie sprężania 3 - chłodnica

Rozpatrujemy sprężanie wielostopniowe na przykładzie sprężarki 3-stopniowej

- dla poszczególnych stopni i całej instalacji można napisać :

![]()

![]()

![]()

![]()

- mnożymy przez siebie stronami ![]()

,![]()

,![]()

![]()

WYDŁUŻENIA CIEPLNE W WYMIENNIKACH CIEPŁA: w czasie pracy wymiennika ciepła rurki ogrzewają się zwykle mocniej niż płaszcz, często także wykonane są z mosiądzu lub miedzi a płaszcz ze stali, miedź i mosiądz mają większe współczynniki wydłużeń cieplnych niż stal.

Kompensatory wydłużeń cieplnych -stosujemy je w celu uniknięcia negatywnych skutków tego zjawiska, ich zastosowanie należy poprzedzić odpowiednimi obliczeniami. Wymiennik ciepła z kompensatorem soczewkowym Wymiennik ciepła z kompensatorem U - rurkowym Wymiennik ciepła z głowicą swobodną

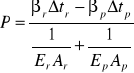

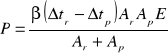

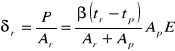

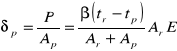

Obliczenia naprężeń w wymienniku płaszczowo-rurkowym

1) Analiza sił działających na górną płytę sitową

![]()

=![]()

=0 ![]()

=P

- z równ widać, że mamy 1 równanie i 2 niewiadome, należy więc rozpatrywać wydłużenie, z analizy wydłużeń : ![]()

=![]()

- wydłużenia cieplne i mechaniczne oblicza się ze wzorów :

![]()

gdzie ![]()

- współczynnik rozszerzalności liniowej,

![]()

/ : l

- jeżeli przyjmiemy, że rurki i płaszcz są wykonane z tego samego materiału to :

![]()

i ![]()

- równ. przyjmuje wtedy postać :

![]()

- jeżeli rurki są z tego samego materiału to naprężenia dopuszczalne są takie same

- z wzorów można obliczyć max. dopuszczalną różnicę temp. rurek i

płaszcza ![]()

, z obydwu wzorów otrzymujemy jednak różne wartości, max. dopuszczalna różnica temp. rurek i płaszcza jest mniejszą z dwóch obliczonych.

Bezprzewodowe ogrzewanie parą

KAWITACJA

Dla danego układu pompowego dla części ssawnej korzystamy z równ. Bernulliego , również przyjmujemy ![]()

i otrzymujemy: ![]()

* wynika z tego, że - max. wys. Ssania wynosi Hs = pd /ρg - dla wody i ciś. atm. max. HS ≈ 10,33 m, w rzeczywistości dla dobrze skonstruowanych pomp HS = 6-7 m

ZJAWISKO KAWITACJI

- jeżeli pompa zamontowana jest wyżej niż max. HS nad lustrem cieczy to z cieczy będą uwalniały

się gazy w niej zawarte a ciecz będzie wrzała

- gazy i pęcherzyki pary atakują element roboczy pompy niszcząc go - KAWITACJA

- dodatkowe uszkodzenie pomyto nieprawidłowa praca elementu roboczego.

PRÓŻNIA - to stan gazu lub pary o ciśnieniu mniejszym od cieśn. atmosferycznego

Rodzaj próżni/ Zakres ciśnień

Sposób uzyskania

niska![]()

pompy tłokowe

średnia![]()

pompy rotacyjne

wysoka![]()

pompy dyfuzyjne

bardzo wysoka powyżej![]()

wymrażanie , absorpcja

Wyszukiwarka

Podobne podstrony:

5724

05 Konfiguracja Hibernate(1)id 5724 ppt

5724

5724

5724

5724

5724

5724

5724

więcej podobnych podstron