Wykład VI Turbiny gazowe - rozwiązania konstrukcyjne

Zastosowanie: powszechne; napędy lotnicze, stacje sprężarkowe ( przetłocznie ) na magistralach gazociągów do napędu sprężarek przetłaczających gaz- paliwem w tych przypadkach jest gaz pobierany z gazociągu. W lotnictwie silnikiem podstawowym jest obecnie odrzutowy silnik sprężarkowy. Sprężanie powietrza odbywa się w sprężarce osiowej ( 2 ) do której powietrzne doprowadzone jest przez wlot czołowy (1). Z komór spalania ( 3)

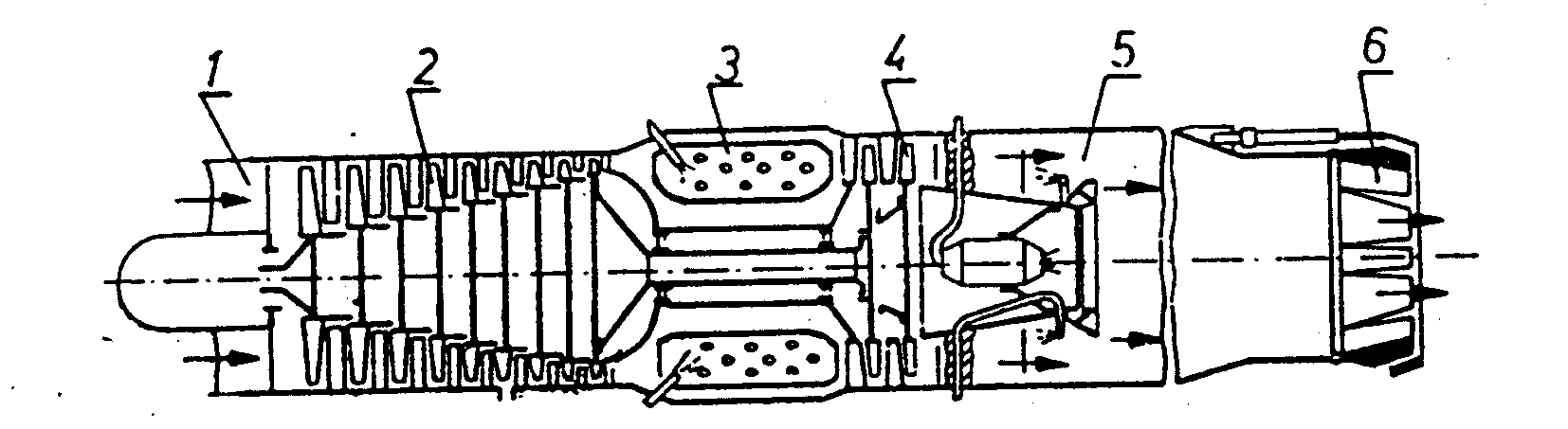

Schemat silnika turboodrzutowego z dopalaczem

rozmieszczonych wokół osi głównej wału spaliny kierowane są na turbinę za którą znajduje się komora dopalacza (5 ) i do dyszy wylotowej zakończonej regulowanym wieńcem przysłon(5). W silniku tym turbina gazowa spełnia rolę wytwornicy gorącego gazu ( spalin ) rozprężanego w dyszy wylotowej - efektem jest uzyskana siła ciągu. Silnik turbośmigłowy jest silnikiem turboodrzutowym zaopatrzonym dodatkowo w śmigło umieszczone przed sprężarką i napędzane za pośrednictwem reduktora - z uwagi na konieczność zmniejszenia jego obrotów. Turbina gazowa w tym silniku jest z jednej strony wytwornicą sprężonego gazu rozprężanego w dyszy wylotowej a z drugiej źródłem mocy do napędu śmigła. Siła ciągu w takim silniku jest sumą siły ciągu śmigła oraz siły wynikającej z przyrostu siły pędu czynnika przepływającego przez silnik turboodrzutowy.

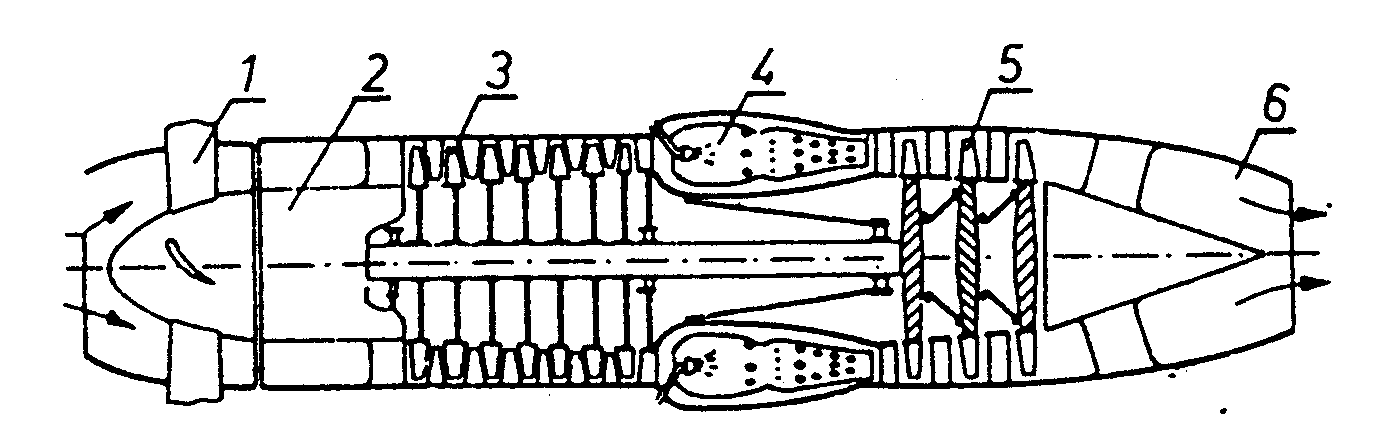

Schemat silnika turbośmigłowego

śmigło, 2- reduktor, 3- sprężarka osiowa,

4- komora spalania, 5- turbina, 6- dysza wylotowa

Silnik dwuprzepływowy jest utworzony z dwóch równoległych kanałów : zewnętrznego i wewnętrznego zbudowanego tak jak silnik turboodrzutowy. Wlot do obu kanałów jest wspólny wlot. Pierwsza stopnie sprężarki są źródłem energii dla strumienia zewnętrznego. W silniku tym turbina gazowa stanowi wytwornicę gazu dla dyszy strumienia wewnętrznego oraz napęd dla sprężarki strumienia zewnętrznego. Siła ciągu jest sumą ciągu obu strumieni przepływających przez silnik. Silnik tego typu stosowany jest w

samolotach ponaddźwiękowych.

Schemat silnika dwuprzepływowego: 1 - strumień zewnętrzny, 2 - strumień wewnętrzny

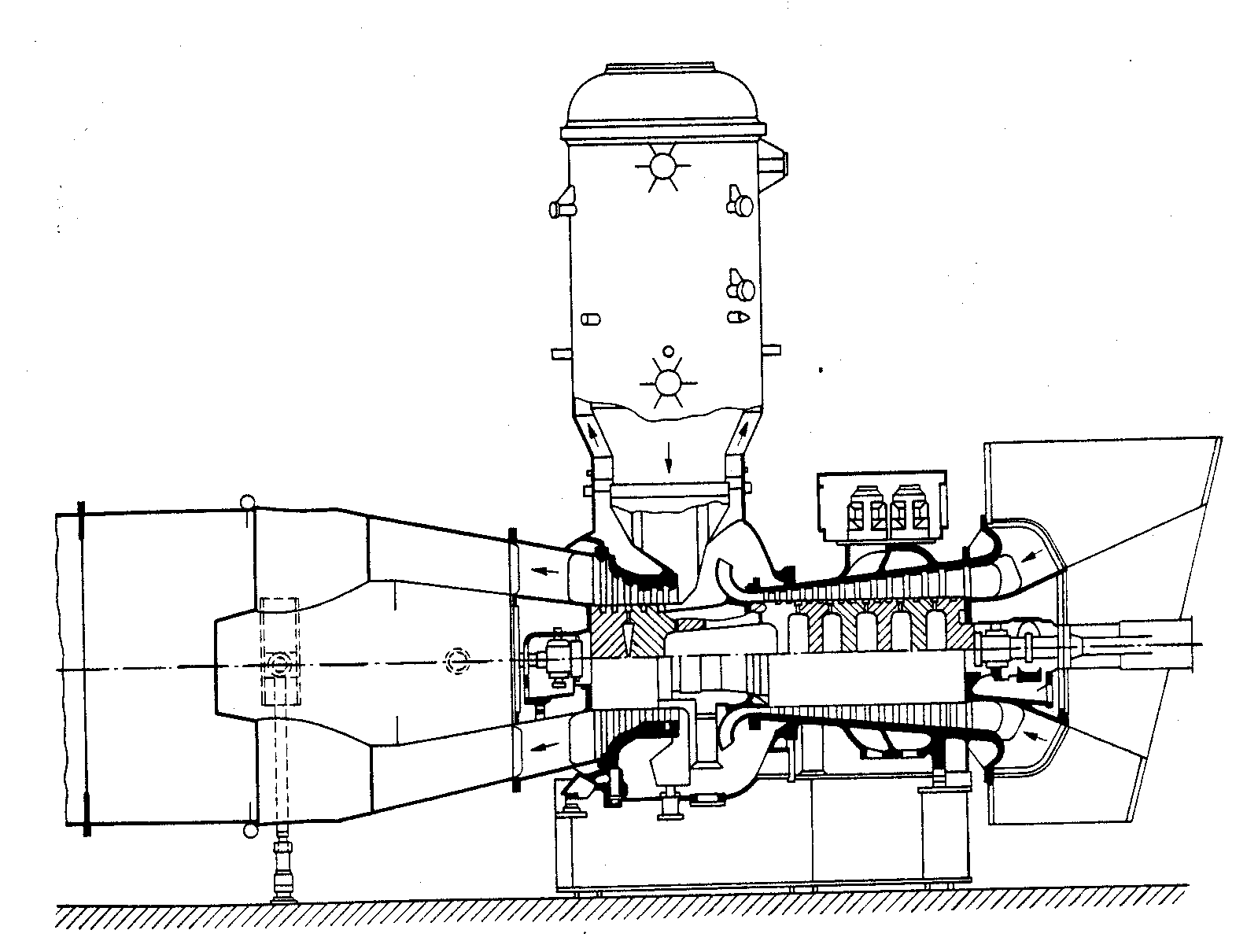

Konstrukcje energetycznych turbin gazowych. Turbiny gazowe pracujące w podstawie wykresów obciążeń mają ograniczone zastosowanie z powodu drogiego paliwa oraz ograniczonej sprawności cieplnej. Dopiero stosowanie regeneracji oraz międzystopniowego chłodzenia i wysokiej temperatury początkowej pozwalają osiągać sprawności podobne do sprawności układów turbin parowych. Ponadto nierozwiązany problem stosowania paliw stałych - tańszych - ograniczają zakres zastosowań. Również zbyt małe moce tych źródeł obecnie do ok. 100Mwel są drugim ograniczeniem. Wady te zostają usunięte dopiero w układach parowo - gazowych. Coraz szersze zastosowania mają turbiny gazowe i układy parowo gazowe w procesie decentralizacji źródeł w wyniku tworzenia rynków lokalnych w elektrociepłowniach małych mocy. Przykładem takiej turbiny jest turbina ABB typu GT13E o mocy znamionowej 147,9 MWel i szczytowej 160,5 MWel o sprawności ogólnej 34,6% i temperaturze za turbiną 5160C.

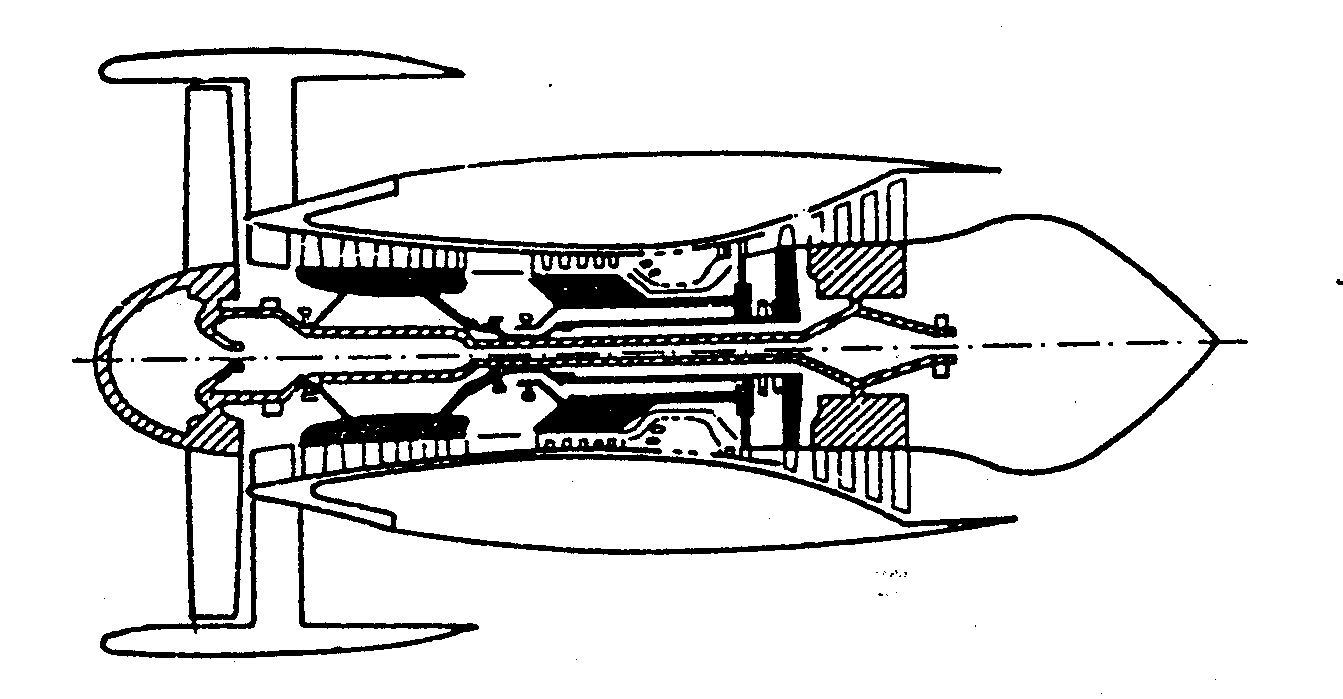

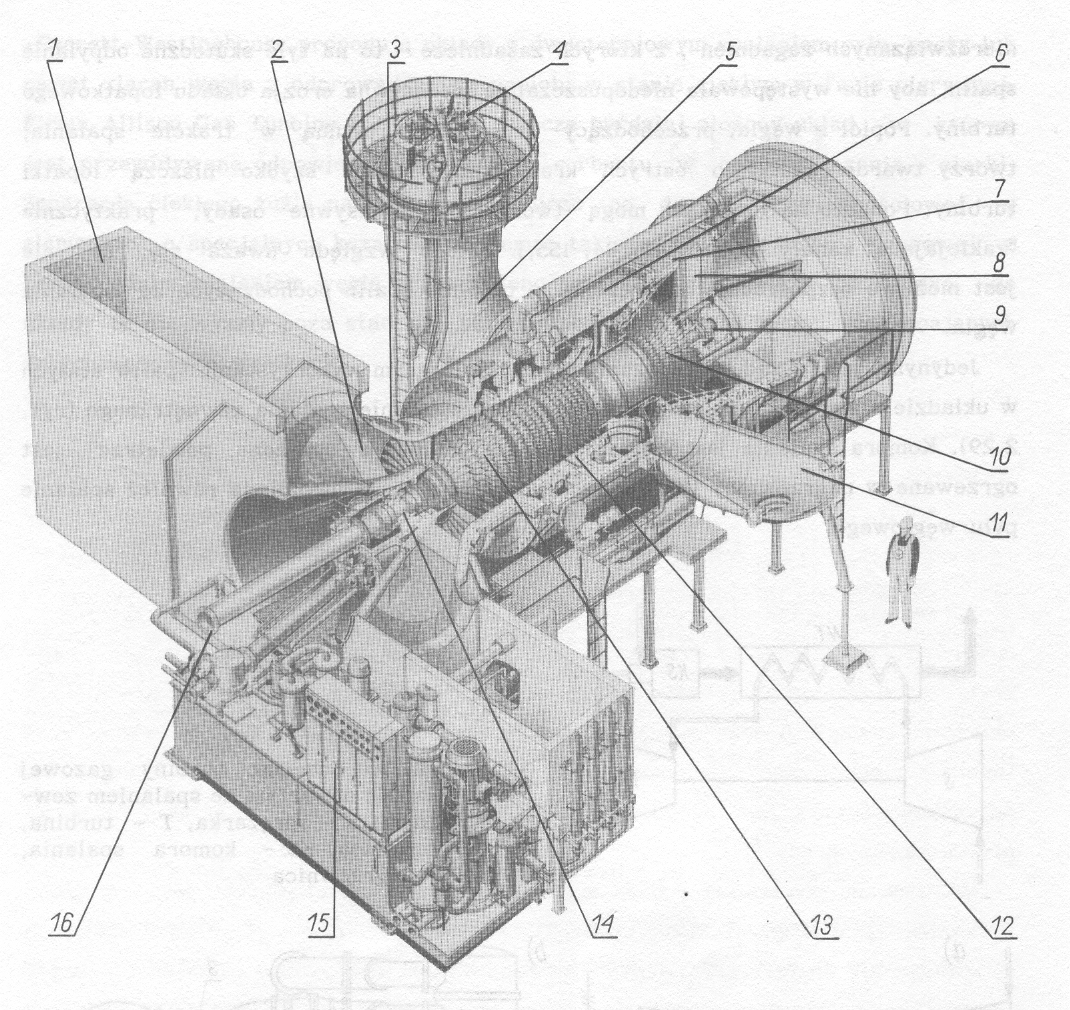

Turbina gazowe firmy ABB typ GT13T

Innym przykładem turbiny dużej mocy jest rozwiązanie Turbiny Simensa KWU o mocy znamionowej 199,4 MWel i szczytowej 211,9 MWel oraz sprawności cieplnej 34,9% temperaturze przed turbiną 11200 i 5380C na wylocie

Turbina gazowa wytwórni Siemens KWU typu V 94.3:1 - wlot powietrza, 2- żebro, 3- obudowa wlotu sprężarki, 4 - palnik , 5 - komora spalania, 6 - obudowa 7 - obudowa wlotu 8 - żebro usztywniające, 9 - łożysko 10 - turbina 11 - wykładzina wewnętrzna 12 - kadłub sprężarki , 13 - wirnik sprężarki, 14- łożysko 15 - układ kontroli i zabezpieczeń 16 - wał napędowy.

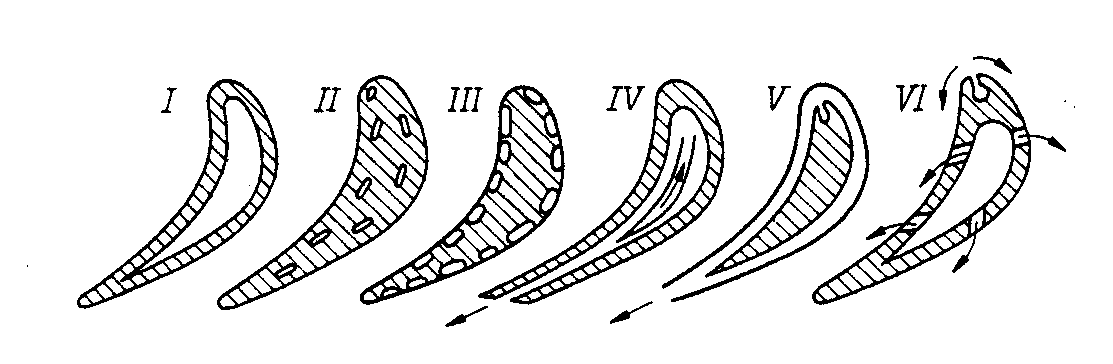

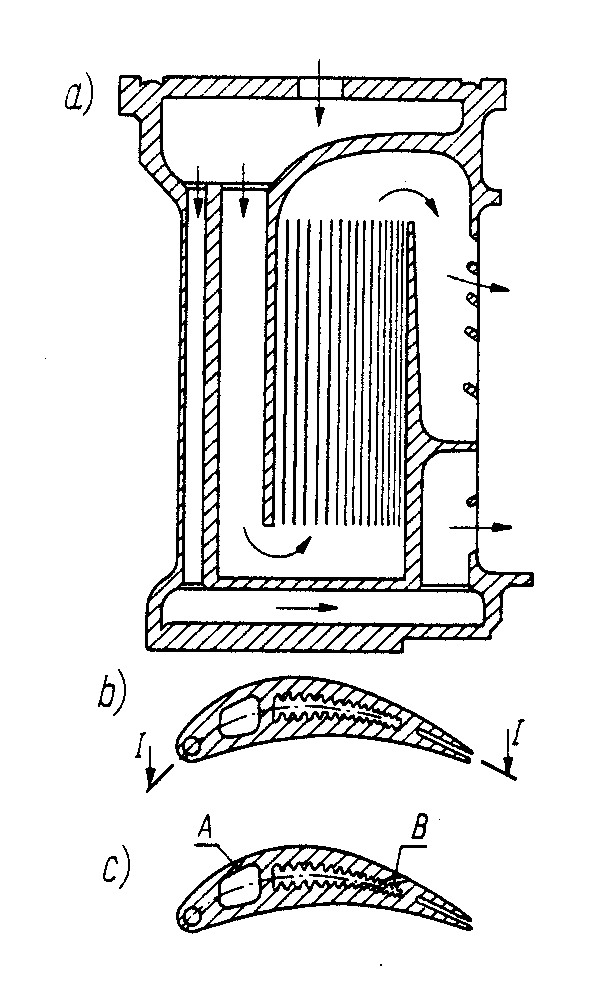

Istotnym czynnikiem w konstrukcji turbin jest chłodzenie elementów najbardziej obciążonych cieplnie i mechanicznie: łopatek turbin i kierownic. Istnieje wiele rozwiązań konstrukcyjnych chłodzenia tych elementów. Powszechnie łopatki chłodzi się powietrzem na drodze konwekcji wymuszonej . W pierwszym stopniu turbiny obniża się temperaturę łopatek o 200 -3000C zużywając do chłodzenia ok. 2,5 -3% strumienia masy powietrza podawanego przez sprężarkę. Powoduje to wzrost strat wewnętrznych , optymalne tem. spalin przed turbiną wynoszą 1150- 1300oC. Powyżej tej temperatury zwiększone chłodzenie powoduje większe straty niż zyski związane z przyrostem temperatury przed turbiną. Łopatki turbin i kierownic chłodzone są powietrzem przepływającym wewnętrznymi kanałami o różnorodnych kształtach Chłodzeniu kanałowemu towarzyszy duże zużycie powietrza, dlatego tem. gazów przed turbiną nie powinna być większa od 10000C .Stosuje się również dodatkowe chłodzenie powierzchni łopatek tworząc na jej powierzchniach chłodną subwarstwę z nadmuchiwanego powietrza. - proces ten nazywa się chłodzeniem zaporowym lub odgradzającym. Rozwiązania te ilustruję poz V i VI rysunku. W klasycznym rozwiązaniu czynnik chłodzący na całej powierzchni łopatek jest wdmuchiwany do warstwy przyściennej przez małe otworki

. Różne sposoby chłodzenia powietrzem łopatek kierowniczych i wirujących

I - łopatka powłokowa, II - łopatka z otworami, III - łopatka z blaszaną osłoną, IV - łopatka ze zrzutem powietrza przez krawędź spływu, V - łopatka z osłoną i zrzutem przez krawędź spływu, VI - łopatka z chłodzeniem w warstwie przyściennej

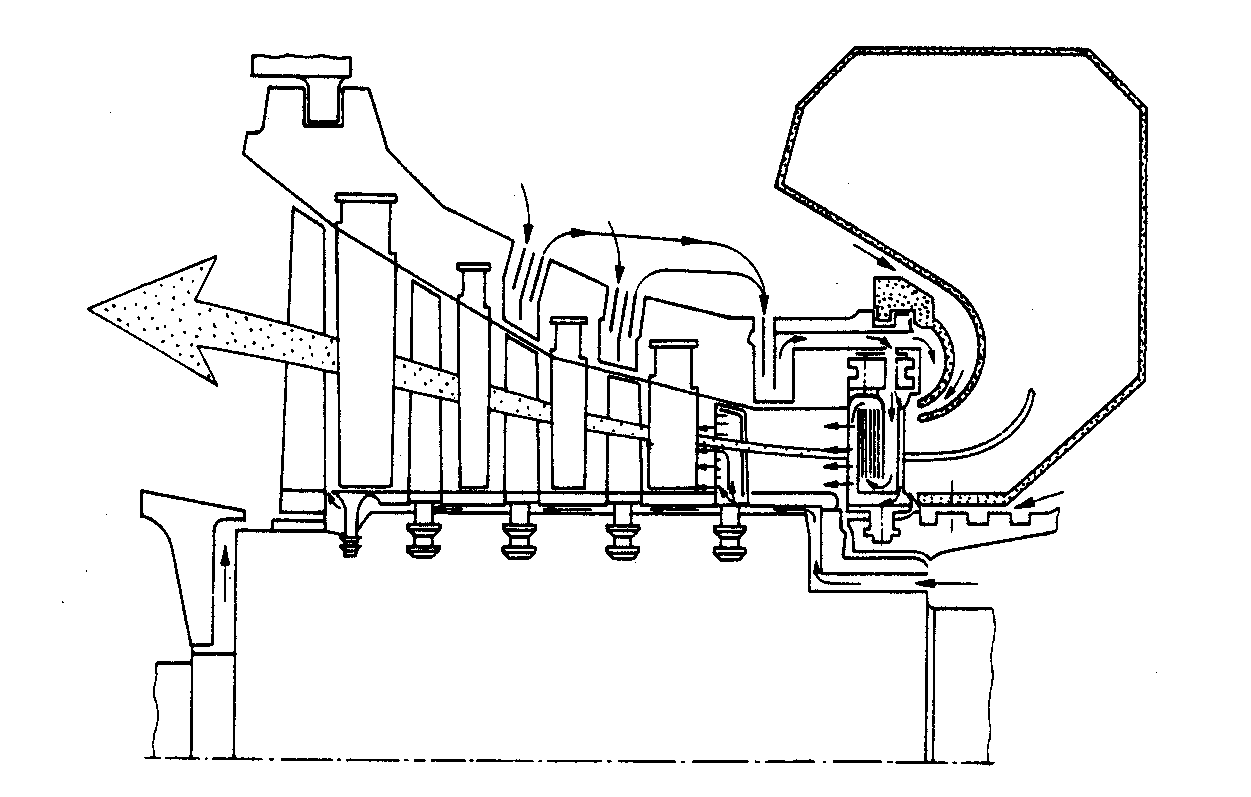

Na kolejnym rysunku pokazano układ chłodzenia łopatek turbiny i kierownic w konstrukcji firmy ABB. W rozwiązaniu tym chłodzone są pierwsze łopatki turbiny oraz wieniec łopatek

Rozwiązanie układu chłodzenia elementów turbiny

stosowane w turbinach gazowych

największej mocy wytwórni ABB

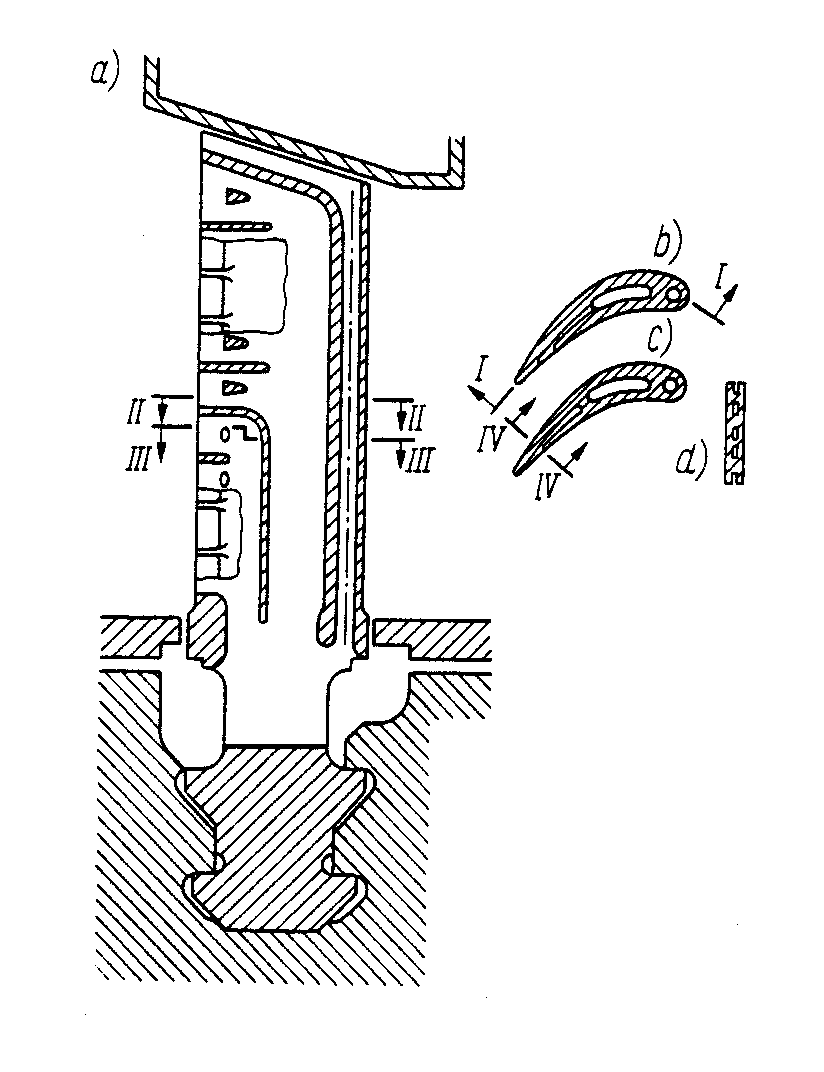

Szczegóły konstrukcyjne chłodzenia łopatek turbiny i kierownicy z tego właśnie rozwiązania

Przekrój przez łopatkę kierowniczą pierwszego stopnia Przekrój przez układ chłodzenia

turbiny z rys. poprzedniego chłodzoną na drodze konwekcyjnego wirującej łopatki

konwekcji wymuszonej: a - przekrój I-I, b- chłodzenie

konwekcyjne, c - chłodzenie w warstwie przyściennej

Miler A Turbiny parowe i układy parowo gazowe Wydawnictwo PW. 1984 r.

1

2

Wyszukiwarka

Podobne podstrony:

Vb Turbiny Gazowe materiały, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zr

Wyklad Va Turbiny Gazowe, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródł

Nieścior, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykłady

Wyklad IV fluid, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykłady

Rysunek1, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykłady

Wykład1c, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykłady

Wykład 3C, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykłady

Wykład Icz.2, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykłady

Konflikt2, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykłady

Dylematy, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykłady

Rysunek2, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykłady

Pogorzelski, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykłady

Wykład 1B Definicje i pojęcia podstawowe, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła

Wyklad I NOx. czI, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykła

Wykład IX EJ, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła wykłady

Wykład III cz I kotły, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Źródła ciepła, Wykłady, zródła w

Sciągi na egzamin, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Podstawy Automatyki Procesów, WYKŁAD

Automaty pytania (1), IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Podstawy Automatyki Procesów, WYK

więcej podobnych podstron