PROCESY I TECHNIKI PRODUKCYJNE I

PROJEKT I

OPRACOWANIE PROCESU TECHNOLOGICZNEGO TŁOCZENIA WYTŁOCZKI WALCOWEJ JEDNOSTOPNIOWEJ Z KOŁNIERZEM.

WYKAZ WZORÓW WYKORZYSTANYCH W OBLICZENIACH:

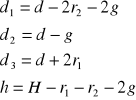

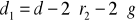

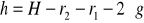

(1)

gdzie: d- średnica wytłoczki,

g- grubość wytłoczki,

r2- promień wewnętrzny wytłoczki,

(2)

gdzie: d- średnica wytłoczki,

g- grubość wytłoczki,

(3)

gdzie: d- średnica wytłoczki,

r1- promień zewnętrzny wytłoczki,

(4)

gdzie: H- wysokość wytłoczki,

r1- promień zewnętrzny wytłoczki,

r2- promień wewnętrzny wytłoczki,

g- grubość wytłoczki,

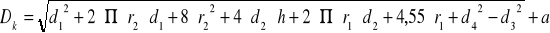

(5)

gdzie: a- naddatek na okrawanie,

d1,d2,d3,d4-średnice poszczególnych części wytłoczki

r1- promień zewnętrzny wytłoczki,

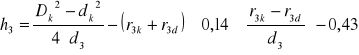

r2- promień wewnętrzny wytłoczki,

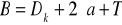

(6)

gdzie: Dk- średnica krążka wyjściowego

odstęp między wykrojem a krawędzią boczną pasa,

T- tolerancja cięcia,

(7)

gdzie: Dk- średnica krążka wyjściowego,

odległość pomiędzy wykrojami,

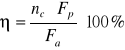

(8)

gdzie: Fa- pole arkusza,

Fp- pole krążka,

nc- liczba całkowitych przedmiotów z arkusza

(9)

gdzie: np- całkowita liczba pasów z arkusza,

iw- ilość całkowitych krążków z pasa,

(10)

gdzie: Ba- wymiar arkusza,

B- szerokość pasa,

(11)

gdzie: La- wymiar arkusza,

p- skok podawania,

(12)

gdzie: Dk- średnica krążka wyjściowego,

(13)

gdzie: Ba, La- wymiary arkusza,

(14)

gdzie: Dk- średnica krążka wyjściowego,

d- najmniejsza średnica gotowej wytłoczki,

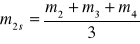

(15)

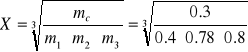

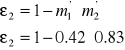

gdzie: mc- całkowity współczynnik wytłaczania,

m1- minimalny współczynnik wytłaczania,

(16)

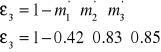

gdzie: m1,m2,m3- współczynniki przetłaczania,

(17)

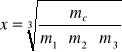

gdzie: mc- całkowity współczynnik wytłaczania,

m1,m2,m3- współczynniki przetłaczania,

(18)

gdzie: X- poprawka korygująca współczynnika ciągnienia,

(19)

(20)

(21)

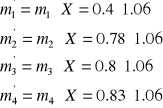

gdzie: m'1- skorygowany współczynnik ciągnienia,

Dk- średnica krążka wyjściowego,

(22)

gdzie: m'2- skorygowany współczynnik ciągnienia,

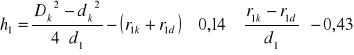

(23)

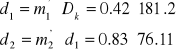

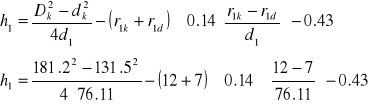

gdzie: Dk- średnica krążka wyjściowego,

dk- średnica kołnierza,

d1- średnica poszczególnej części wytłoczki,

r1k- promień zaokrąglenia przy kołnierzu,

r1d- promień zaokrąglenia przy denku,

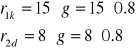

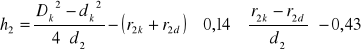

(24)

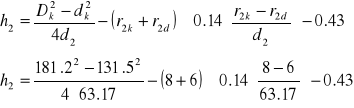

gdzie: d2- średnica poszczególnej części wytłoczki,

r2k- promień zaokrągleń przy kołnierzu po przetłaczaniu,

r2d- promień zaokrągleń przy denku po przetłaczaniu,

Dk- średnica krążka wyjściowego,

dk- średnica kołnierza,

(25)

gdzie: r2k- promień zaokrągleń przy kołnierzu po drugim przetłaczaniu,

r2d- promień zaokrągleń przy denku po drugim przetłaczaniu,

Dk- średnica krążka wyjściowego,

dk- średnica kołnierza,

(26)

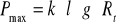

gdzie: l- długość linii cięcia,

k- współczynnik bezpieczeństwa,

g- grubość blachy,

Rt- wytrzymałość materiału na cięcie,

(27)

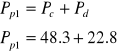

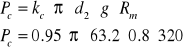

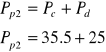

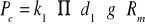

gdzie: Pc- siła odcisku kołnierza,

Pd- siła ciągnienia,

(28)

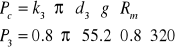

gdzie: k1- współczynnik bezpieczeństwa,

g- grubość wytłoczki,

Rm- wytrzymałość,

(29)

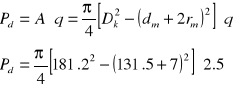

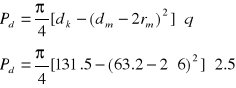

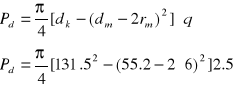

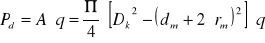

gdzie: A - pole półfabrykatu pod dociskaczem,

dm- średnica matrycy,

rm- promień zaokrąglenia krawędzi ciągowej matrycy,

q - nacisk jednostkowy dociskacza,

(30)

gdzie: Pc- siła ciągnienia,

Pd- siła docisku kołnierza,

(31)

(32)

(33)

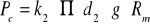

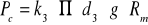

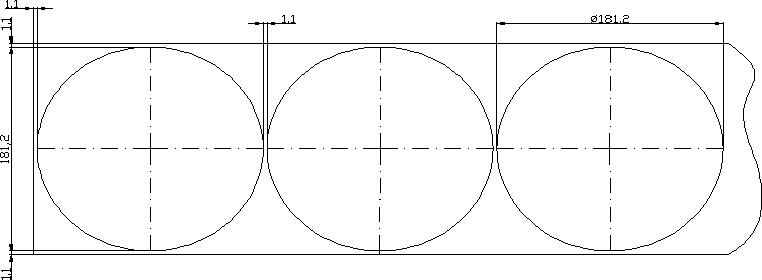

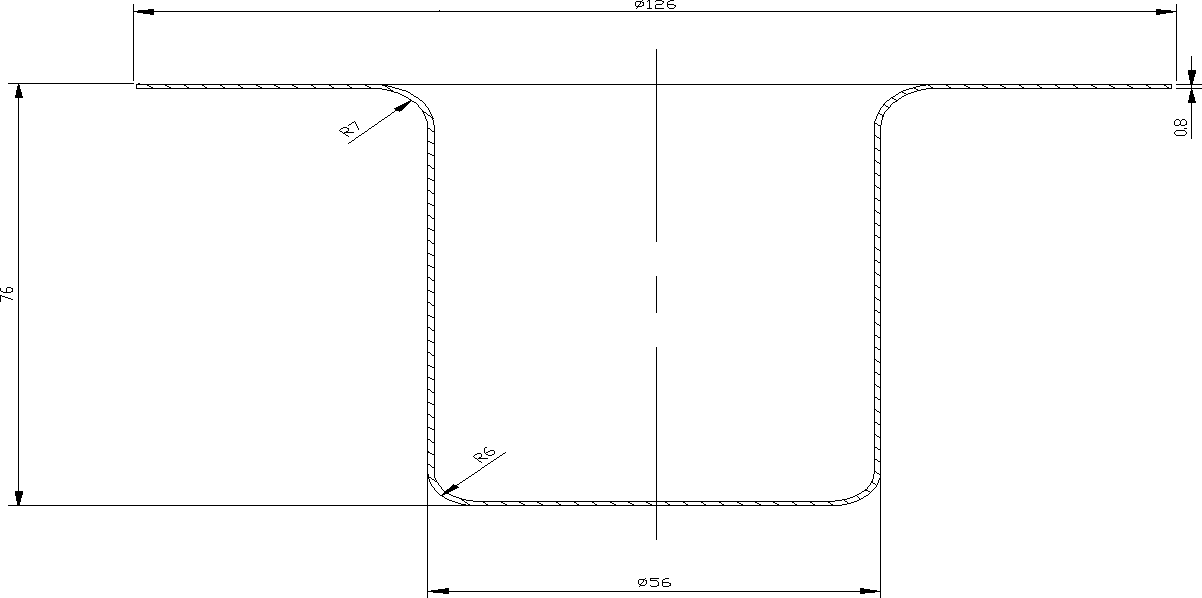

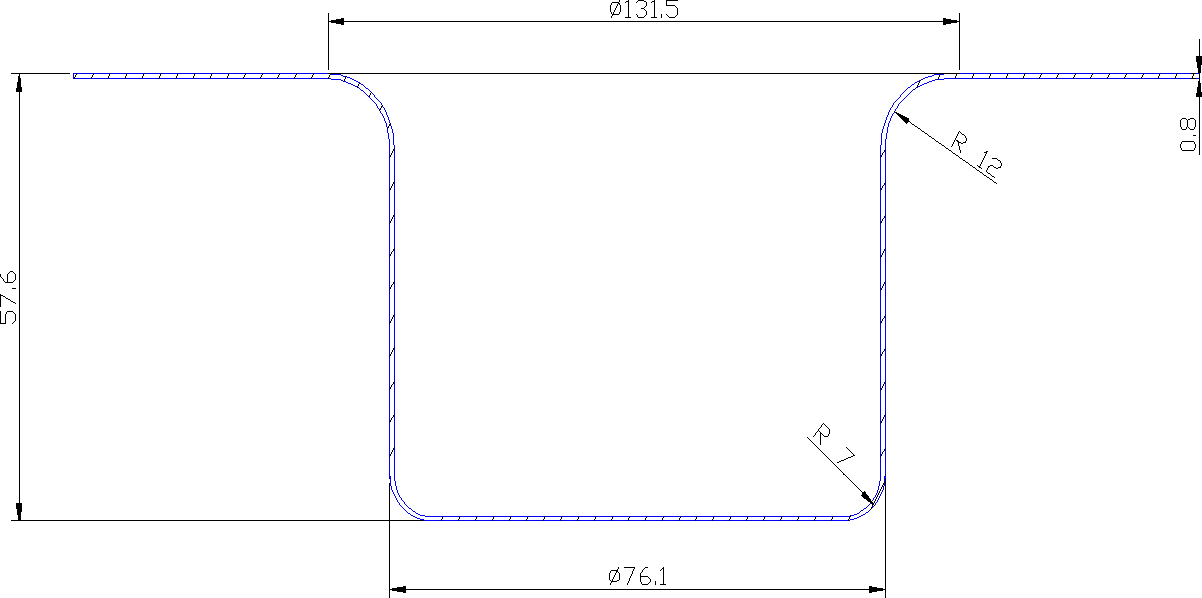

WYMIARY WYTŁOCZKI w mm:

H= 76

d2= 56

dk= 126

r1= 7

r2= 6

g= 0.8

Zadane parametry przedstawia rys.1

Rys.1: Wytłoczka walcowa z kołnierzem

DANE |

TOK OBLICZEŃ |

WYNIK |

d = 56 mm

|

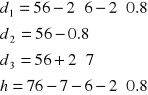

W przypadku wytłoczki jednostopniowej z kołnierzem możemy średnicę krążka wyjściowego bezpośrednio wyliczyć z gotowego wzoru nr.5 str.2. We wzorze tym występują pewne wymiary, które należy wcześniej wyznaczyć.

Korzystamy ze wzorów 1,2,3,4 str.2

|

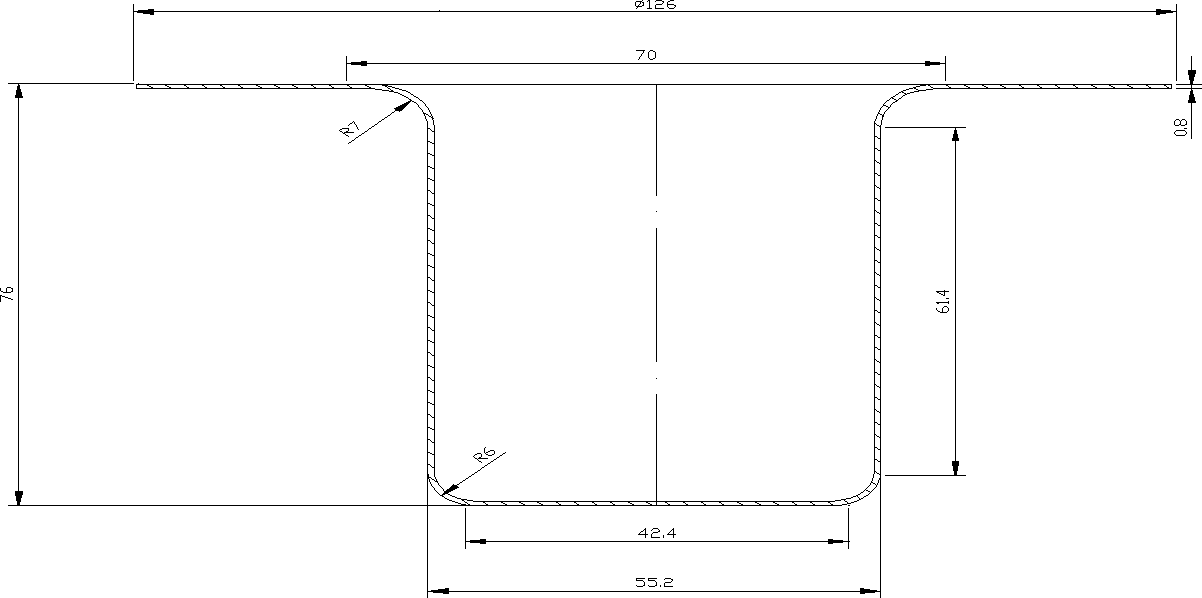

d1 =42.4 mm |

d2 =55.2 mm |

Średnica krążka wsadowego

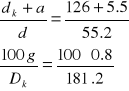

1.1 Dobór naddatku na okrawanie a

Naddatek ten dobieramy w zależności od średnicy kołnierza czyli stosunku

|

a =5.5

Dk=181.2 mm

|

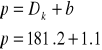

Dk=181.2mm a= 1.1 T = 0.6

b = a =1.1 |

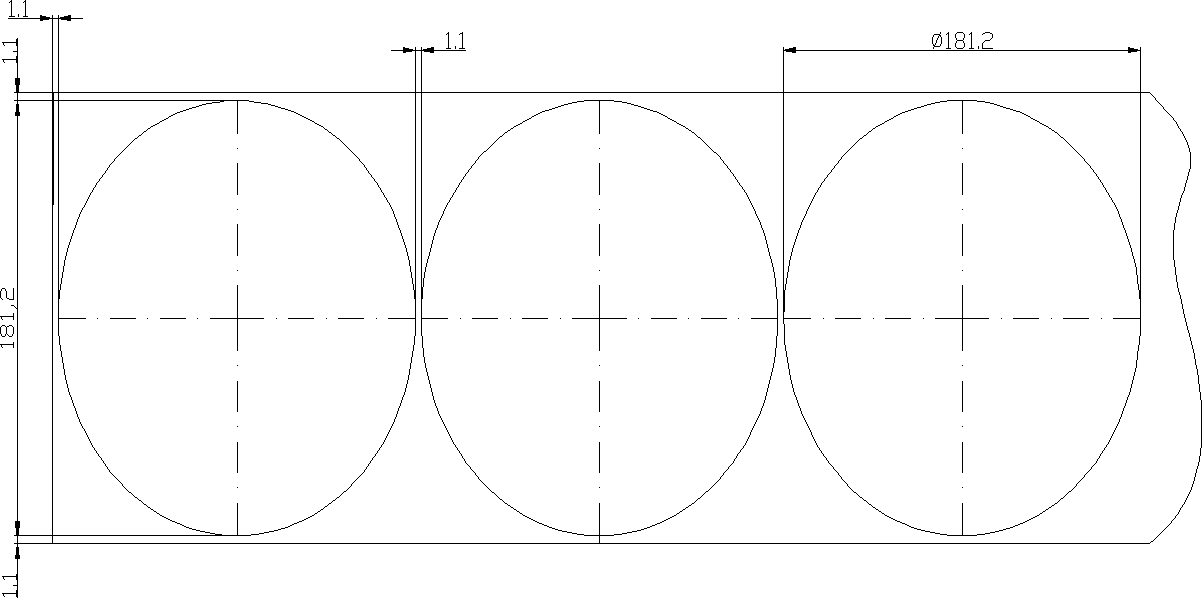

Krążki o wyznaczonej średnicy Dk będą wycinane z pasów, które uzyskamy z arkusza blachy. Musimy więc szerokość tych pasów oraz na jaką odległość pasy te będziemy przesuwać na tłoczniku wytłaczającym krążek.

|

B =184 mm

p=182.3 [mm] |

Rys.3 Charakterystyczne wielkości do obliczenia szerokości pasa i skoku podawania.

|

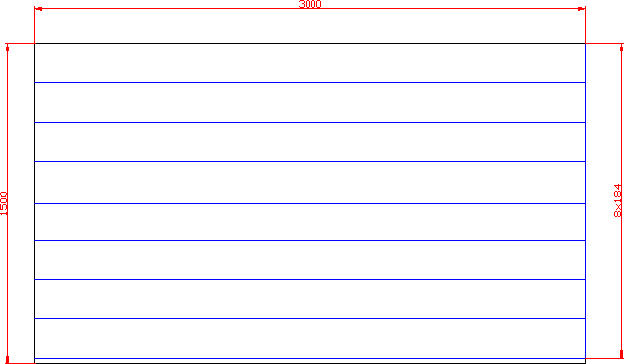

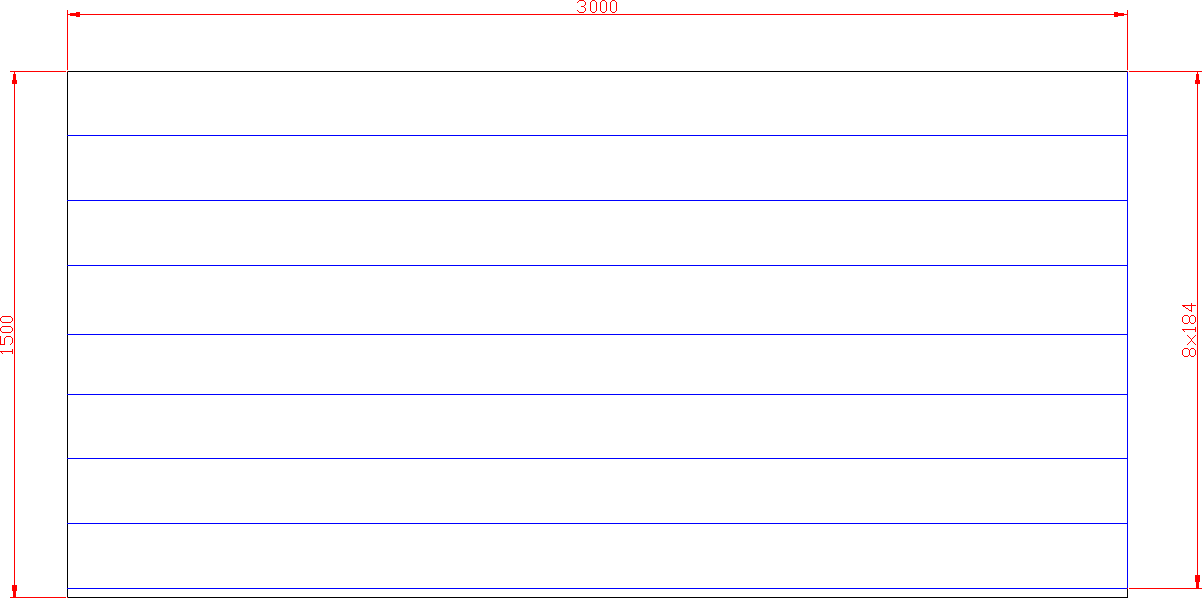

Należy do wykonania wytłoczki wybrać arkusz blachy, który da najlepszy uzysk po podzieleniu go na pasy i wycięciu z nich krążków. W tym celu powinniśmy przeanalizować wszystkie produktywne arkusze ale przeprowadziliśmy tylko dla wybranych 3.

2.1100 x 2200

Analizę przeprowadzimy dzieląc arkusze wzdłużne i poprzeczne. W projekcie pokażemy przykład obliczeń dla jednego wybranego arkusza, natomiast dla wszystkich realizowanych arkuszy przedstawimy w tabeli.

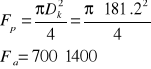

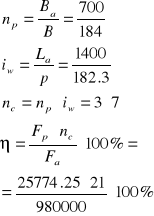

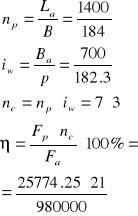

Przykład obliczeń dla arkusza 700 x 1400

Podział Podział poprzeczny

Arkusz Podział np iw nc η%

1100x poprzeczny 11 6 66 70.3%

wzdłużny 5 12 60 63.9%

1500x 3000 poprzeczny 16 8 128 73.3%

wzdłużny 8 16 128 73.3%

700x 1400 poprzeczny 3 7 21 55.2%

wzdłużny 7 3 21 55.2%

Do produkcji wytłoczki wybieramy arkusz o najlepszym uzysku, czyli arkusz o wymiarach 1500x3000 dzielony wzdłużnie przedstawia rys.4 |

Podział

np= 3.8

iw= 7.6

nc= 21

Podział poprzeczny: np= 7.6 przyjmuję 7

iw= 3.8 nc= 21 η= 55.2% |

`

Rys.4 Wzdłużny schemat rozkroju arkusza na blach.

d= 55.2 mm Dk= 181.2 mm

dk= 126 mm a= 5.5 g= 0.8 mm |

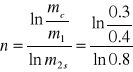

W tym celu należy policzyć współczynnik mci porównać go z tablicowym minimalnym współczynnikiem wytłaczanym.

Porównujemy ten współczynnik z dopuszczalnym współczynnikiem wytłaczania z tabl.10 od względnej średnicy kołnierza i grubości krążka.

m1= 0.4 ponieważ mc jest mniejsze od m1 wiec do wykonania wytłoczki potrzeba więcej niż 1 zabieg ciągnienia. |

mc= 0.3

m1 =0.4

|

|

m2= 0.78 m3= 0.80 m3= 0.83

m1= 0.4 mc= 0.3 m2s= 0.8 |

5. Wyznaczenie ilości zabiegów ciągnienia wytłoczki. Średnia wartość współczynnika ciągnienia obliczamy z wzoru 16 str.3

Aby wyznaczyć ilość zabiegów ciągnienie korzystamy z zależności 15 str. 2

Ilość zabiegów potrzebnych do wykonania wytłoczki wynosi 3

|

m2s= 0.8

n=3 |

|

mc= 0.3 m1= 0.4 m2= 0.78 m3= 0.8

|

6.Wyznaczenia poprawki korygującej. Poprawka ta wyznaczana jest z zależności 17 str.3

|

X=1.06 |

|

m1= 0.4 m2= 0.78 m3= 0.8 m4= 0.83 |

7. Wyznaczenia skorygowanych współczynników ciągnienia.

|

|

|

Dk=181.2 mm d1= 76.11 mm |

8. Wyznaczenie średnich średnic w kolejnych zabiegach.

Korzystamy ze wzoru 21 i 22 str.4 |

d1= 76.1 mm d2= 63.2 mm |

|

g= 0.8 mm

Dk= 181.2 mm dk= 131.3 mm d1= 76.1 mm

|

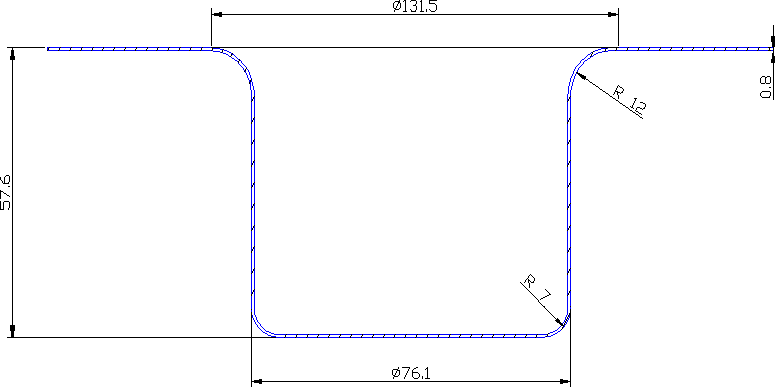

9. Wytłaczanie.

Kształt wytłoczki po wytłaczaniu przedstawia rys.5 |

r1k= 12 r2d= 6.4 przyjmuję 7

h1= 57.6 mm

|

|

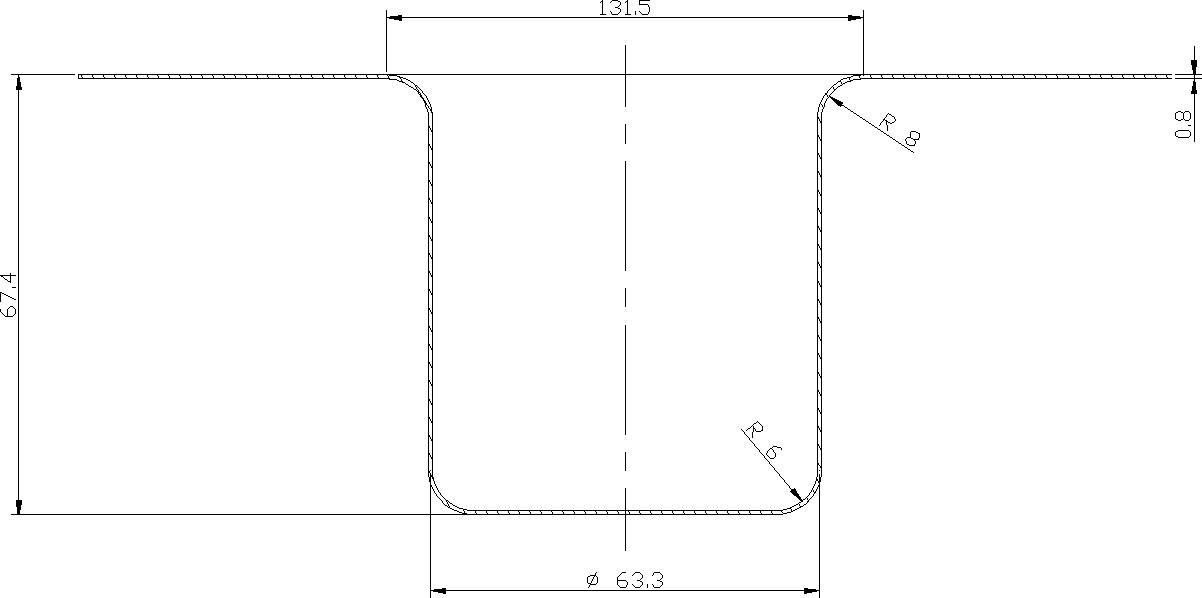

Dk=181.2 mm dk= 131.5 mm d2= 63.17 mm r2k=8 r2d=6 |

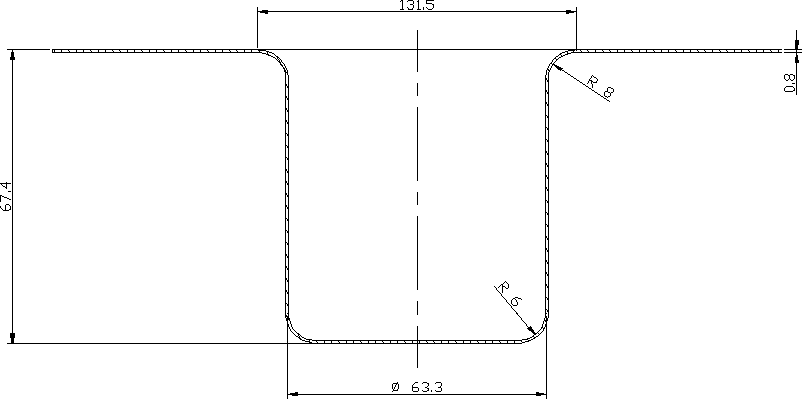

10. Przetłaczanie I Wysokość wytłoczki po przetłaczaniu liczymy ze wzoru 24.str.4

Promienie przy denku możemy zmniejszyć o około 30% w stosunku do promieni przy poprzednim zabiegu. Jeśli jest taka potrzeba.

Kształt wytłoczki po przetłaczaniu I |

h2=67.4 [mm] |

Rys.6 Kształt wytłoczki jednostopniowej z kołnierzem po I przetłaczaniu.

|

11. Przetłaczanie II Podczas pierwszego zabiegu przetłaczania uzyskano wymiary promieni przy kołnierzu i denku jak na rysunku gotowym wytłoczki.xssss |

|

|

12. Zabieg okrawania kołnierza. |

|

k= 1.3 Rt=0.8Rm Rm= 320MPa

Pc=67.3 kN Pd=27 kN

k1=1.1 d1=76.1 mm g=0.8 mm Rm=320 MPa

q=2.5 MPa Dk=181.2 mm dm=131.5 mm rm=7

k2=0.8 d2=63.2 [mm] g=0.8 mm Rm=320 MPa

dk=131.5 [mm] dm=63.2 [mm]

k3=0.8 d3=55.2 [mm]

|

13. Wyznaczenie sił w poszczególnych zabiegach.

Gdzie Siła wytłaczania, ze wzoru 27 str.5

Siła ciągnienia ze wzoru 28 str.5

Siła przetłaczania pierwszego ze wzoru 30.str.5

Siła ciągnienia ze wzoru 31 str.5

Siła docisku kołnierza ze wzoru 29 str.5, ale zamiast średnicy krążka Dk wstawiamy średnicę dk =126 [mm]

Siła ciągnienia w tym zabiegu ze wzoru 33 str.5

Siła docisku kołnierza ze wzoru 29 str.5 |

P=151.5 kN l=569 mm

Pw=94.1 kN

Pc=67.3 kN

Pd= 26.8 kN

Pp1= 71.1 kN

Pc=48.3 kN

Pd=22.8 kN

Pp2= 60.5 kN

Pc=35.5 kN

Pd=25.0 kN |

|

14. Sprawdzenie odkształceń

Odkształcenia po wytłaczaniu liczymy ze wzoru 34 str.5

Przetłaczanie pierwsze liczymy 35 str.5

Przetłaczanie drugie liczymy ze wzoru 36 str.5

|

|

15

Wyszukiwarka

Podobne podstrony:

8972

8972

8972

8972

8972

więcej podobnych podstron