Obudowa zmechanizowana

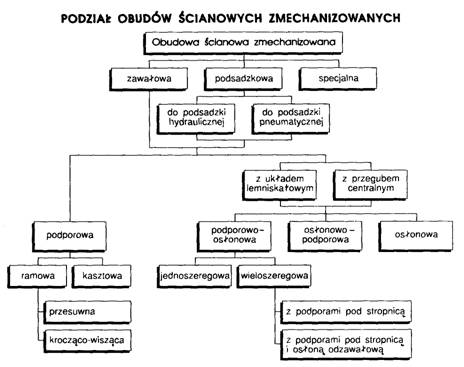

I. Podział obudów ścianowych zmechanizowanych

1. Historia rozwoju obudów ścianowych

W procesie mechanizacji prac wybierkowych w pierwszej kolejności mechanizuje się procesy urabiania, ładowania i odstawy urobku jako najbardziej pracochłonne. W miarę wprowadzania do ruchu coraz doskonalszych rozwiązań maszyn do urabiania, ładowania i odstawy urobku ze ściany, zmniejszających w dużym stopniu pracochłonność tych czynności, wzrastała z kolei pracochłonność wykonywania obudowy indywidualnej w miarę postępu ściany.

Pierwsze próby stosowania kompletów ścianowych obudów zmechanizowanych w kopalniach krajowych przypadają na początek lat sześćdziesiątych.

Znaczącym krokiem w rozwoju krajowych obudów zmechanizowanych było opracowanie i wdrożenie do produkcji seryjnej obudów podporowych kasztowych OK-1 (rys.1) i KRAB.

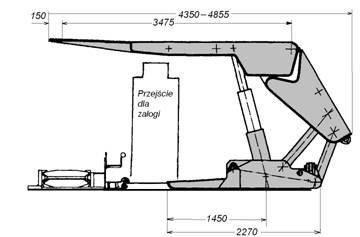

Rys. 1. Obudowa kasztowa OK-1

Właściwy rozwój wielkoseryjnej produkcji obudów rozpoczął się w końcu lat siedemdziesiątych z chwilą wybudowania Fabryki Zmechanizowanych Obudów Ścianowych FAZOS w Tarnowskich Górach, która rozpoczęła produkcję obudów podporowych ramowych na dokumentacji niemieckiej firmy Hemscheidt.

Kolejnym etapem w rozwoju obudów zmechanizowanych było rozpoczęcie produkcji obudowy podporowo-osłonowej z układem lemniskatowym FAZOS-19/32-Oz (rys. 2) oraz FAZOS-12/28-Oz i GLINIK z których dwie ostatnie po pewnych modyfikacjach są dalej produkowane i szeroko stosowane.

Rys. 2. Obudowa FAZOS-19/32-Oz

2. Podział obudów zmechanizowanych

Podział obudów zmechanizowanych wg polskiej normy

Z podziałem zmechanizowanych obudów ścianowych wiąże się sposób ustalenia symbolu obudowy. W symbolu obudowy zawarte są informacje dotyczące obudowy, takie jak:

— producent obudowy,

— minimalna wysokość obudowy,

— maksymalna wysokość obudowy,

— rodzaj obudowy,

— sposób likwidacji wybranej przestrzeni za obudową.

Przykładem mogą być: FAZOS-17/36- POz; FAZOS-1 8/32- Pp.

Dodatkowo może być podana informacja dotycząca, z jaką maszyną urabiającą obudowa współpracuje (litera „K” do współpracy z kombajnem, „S” do współpracy ze strugiem).

Pierwszy podział dotyczy sposobu likwidacji wybranej przestrzeni za obudową. Z uwagi na to kryterium ścianowe obudowy zmechanizowane dzieli się na:

— zawałowe,

— do podsadzki hydraulicznej,

— do podsadzki pneumatycznej,

— specjalne.

Dla zaznaczenia przeznaczenia obudowy wprowadza się w symbolu obudowy wyróżniki literowe: z — dla obudowy zawałowej oraz p — dla obudowy podsadzkowej, umieszczane za wyróżnikiem literowym charakteryzującym rozwiązanie konstrukcyjne.

Drugim kryterium podziału obudów zmechanizowanych jest sposób rozmieszczenia podpór i przenoszenia nacisku skał stropowych. Według tego kryterium obudowy dzieli się na:

— podporowe,

— podporowo-osłonowe,

— osłonowo-podporowe,

— osłonowe.

Rozwiązanie konstrukcyjne zaznacza się w symbolu obudowy dużymi literami: P — obudowa podporowa, O — obudowa osłonowa, PO - podporowo-osłonowa, a OP - osłonowo-podporowa.

Trzecim kryterium podziału obudów jest zastosowanie mechanizmu sterującego ruchem końca stropnicy, jednak nie znajduje się ono w symbolu obudowy.

Ze względu na zastosowanie mechanizmu sterującego ruchem końca stropnicy wyróżnia się obudowy:

— z układem lemniskatowym,

— z przegubem centralnym.

Obecnie stosuje się niemal wyłącznie obudowy z układem lemniskatowym.

Innym kryterium podziału jest sposób współpracy obudowy zmechanizowanej z kombajnem i przenośnikiem. Wg tego kryterium sekcje obudowy mogą być:

„bez kroku wstecz” to znaczy dosunięte do przenośnika (rys. 3).

„z krokiem wstecz” to znaczy odsunięte od przenośnika (rys. 4).

Praca „bez kroku wstecz” - praca obudowy w ścianie obejmuje następujące cykle:

— po urobieniu kombajnem zabioru następuje wysunięcie stropnicy i zabezpieczenie odkrytego stropu,

— przesunięcie przenośnika ścianowego do czoła calizny,

— poluzowanie sekcji i jej dosunięcie do przenośnika z jednoczesnym zsuwem stropnicy wysuwnej,

— korygowanie położenia sekcji,

— rozparcie sekcji obudowy.

Rys. 3. Sekcja obudowy zmechanizowanej „bez kroku wstecz”

Praca „z krokiem wstecz” - obejmuje następujące cykle pracy obudowy:

— po urobieniu kombajnem zabioru następuje wysunięcie stropnicy lub poluzowanie i przesunięcie zestawu do przenośnika a następnie jego rozparcie, co powoduje zabezpieczenie odkrytego stropu,

— korygowanie położenia sekcji,

— przesunięcie przenośnika ścianowego.

Rys. 4. Sekcja obudowy zmechanizowanej „z krokiem wstecz”

Obudowy zmechanizowane specjalne są to obudowy, które zabezpieczają wyrobiska przed naciskami skał stropowych przez zastosowanie metod niekonwencjonalnych i nie są stosowane w polskich kopalniach węgla kamiennego.

II. Skład kompletu obudowy ścianowej zmechanizowanej

W skład kompletu ścianowego obudowy ścianowej zmechanizowanej wchodzą:

1. Zestawy podstawowe (sekcje podstawowe)

Są to samodzielne jednostki obudowy ścianowej zmechanizowanej powtarzające się na długości roboczej czoła ściany. Ich liczba w komplecie zależy od długości ściany.

2. Zestawy stabilizujące (sekcje stabilizujące)

Zestawy te są samodzielnymi jednostkami obudowy ścianowej zmechanizowanej wyposażonymi w dodatkowe, w porównaniu do zestawu podstawowego, układy do prawidłowego prowadzenia ruchu obudowy w ścianach nachylonych.

3. Zestawy wnękowe (sekcje wnękowe)

Stanowią one samodzielne jednostki obudowy ścianowej zmechanizowanej przeznaczone do zabezpieczenia wyrobiska w obrębie wnęk.

4. Zestawy przychodnikowe (sekcje przychodnikowe)

Są to samodzielne jednostki obudowy ścianowej zmechanizowanej zabezpieczające wyrobisko w obrębie skrzyżowania chodników przyścianowych ze ścianą.

5. Układ zasilania hydraulicznego

Jest to układ służący do dostarczania czynnika roboczego (emulsji olejowo-wodnej) pod odpowiednim ciśnieniem do poszczególnych zestawów (sekcji) obudowy zmechanizowanej oraz do odprowadzenia czynnika roboczego. W jego skład wchodzą:

— agregat zasilający,

— przewody magistralne (zasilające i spływowe).

6. Układ zasilania elektrycznego

Jest to zespół urządzeń elektrycznych przeznaczony do zasilania, rozdziału i sterowania. W skład układu wchodzi zasilacz (transformator) i przewody elektryczne.

7. Wyposażenie dodatkowe

Do wyposażenia dodatkowego zaliczamy:

— instalację oświetleniową,

— instalację łączności,

— tamy podsadzkowe,

— zespoły do pracy na nachyleniach i inne.

Wymienione elementy składowe kompletu obudowy stosuje się w zależności od przyjętej technologii pracy ściany, organizacji pracy przyjętej w kopalni oraz warunków geologiczno-górniczych.

III. OBUDOWY DO ŚCIAN ZAWAŁOWYCH

Ponieważ najczęściej prowadzi się eksploatację z zawałem stropu, to dla tych ścian istnieje najwięcej typów obudów. Obudowy zmechanizowane dzieli się w zależności od sposobu pracy oraz podstawowych cech konstrukcyjnych.

1. Obudowa podporowa

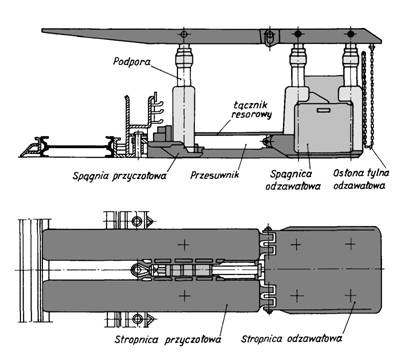

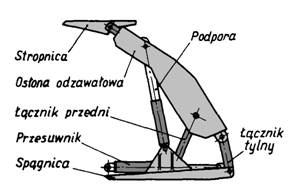

Jest to obudowa bez osłony odzawałowej, w której nacisk skał stropowych górotworu przenoszony jest przez stropnicę na podpory (rys. 5).

Rys. 5. Przykład rozwiązania konstrukcyjnego obudowy podporowej.

W grupie obudów podporowych wyróżnia się obudowy kasztowe i obudowy ramowe.

a. Obudowy kasztowe

Cechą charakterystyczną obudów kasztowych jest przestrzenność ich konstrukcji . Zestawy kasztowe wyróżniają się dużą podpornością i dużą powierzchnią spągnic, dzięki czemu utrzymują bez rozparcia stabilną równowagę oraz charakteryzują się małymi naciskami na spąg. Obudowy kasztowe były szeroko stosowane w latach siedemdziesiątych. W Polsce były produkowane obudowy OK-1 (rys. 1) i KRAB.

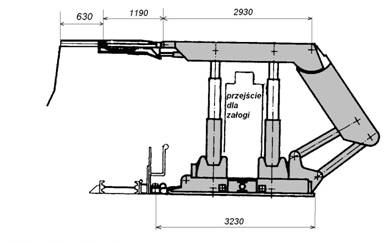

b. Obudowa ramowa

Obudowa ramowa jest obudową podporową mającą co najmniej dwie podpory (stojaki), przy czym podpory te są usytuowane w płaszczyźnie prostopadłej do czoła ściany.

Ze względu na rozwiązania konstrukcyjne obudowy te dzieli się na: ramowe przesuwne i ramowe kroczące (wiszące).

Zestaw ramowy przesuwny jest to zestaw (rama), który wykonuje wszystkie fazy pracy obudowy i jest połączony z przenośnikiem ścianowym poprzez przesuwnik zestawu.

Przykładem takiej obudowy jest obudowa KM-87 (rys. 6) dla pokładów średniej grubości.

Rys. 6. Zestaw ramowy przesuwny.

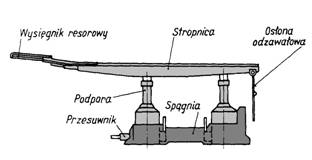

Pojedynczy zestaw tej obudowy składa się z dwóch podpór połączonych ze sztywną stropnicą i spągnicą. Stropnica od strony czoła ma resorowy wysięgnik, w spągnicy natomiast umieszczony jest przesuwnik zestawu połączony z przenośnikiem ścianowym.

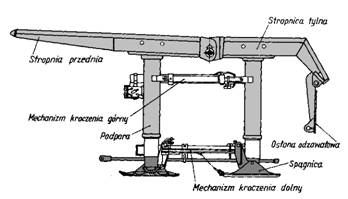

Zestaw ramowy kroczący (wiszący) składa się (rys. 7) z dwóch sekcji (ram), które wykonują kolejno wszystkie fazy pracy obudowy.

Sekcje połączone są ze sobą mechanizmem kroczenia (przesuwu), który przesuwa (niezależnie od przenośnika ścianowego) na przemian obie ramy, przy czym ramy podczas kroczenia wzajemnie się wspierają (rama przesuwana wspiera się o ramę rozpartą). Dzięki temu rozwiązaniu strop podczas przesuwania obudowy odsłonięty jest tylko na wąskiej przestrzeni.

Sekcje (ramy) zestawu przesuwane mogą być po spągu (rys. 7) lub pod stropem (rys.8).

Obudowy ramowe wiszące przewidziane są głównie do stosowania w ścianach o dużych nachyleniach.

Rys. 7. Obudowa FAZOS-12/23-Pz

Rys. 8. Obudowa wisząca SOW

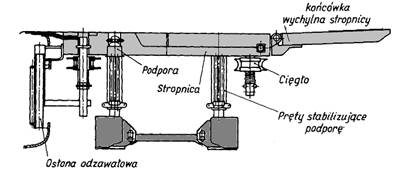

2. Obudowa podporowo-osłonowa

Jest to obudowa, w której nacisk skał stropowych górotworu przenoszony jest na spąg przez stropnicę podpartą podporami. Obudowa ma osłonę odzawałową, która może być również podparta podporami.

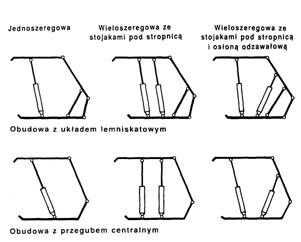

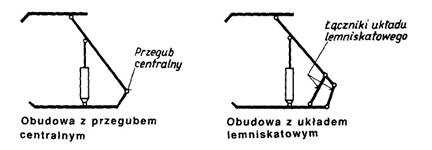

Obudowy podporowo-osłonowe wykonuje się najczęściej z układem lemniskatowym, rzadziej z przegubem centralnym (rys. 9).

Rys. 9. Przykłady rozwiązań konstrukcyjnych w przypadku obudowy podporowo-osłonowej.

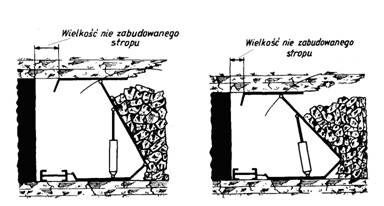

Układ lemniskatowy jest to czworobok przegubowy, służący do prowadzenia stropnicy w całym zakresie wysokości obudowy z możliwie małą zmianą jej odległości do czoła ściany (rys. 10).

W obudowie z układem lemniskatowym w czasie rozpierania i rabowania zestawu — od minimalnego zsuwu do maksymalnego rozparcia — koniec stropnicy (każdy punkt stropnicy) zakreśla krzywą matematyczną zwaną lemniskatą.

Praktycznym efektem stosowania układu lemniskatowego w obudowie jest w całym zakresie pracy obudowy prawie jednakowe odsłonięcie stropu przy czole ściany, które nazywane jest potocznie ścieżką kombajnową. Wielkość ścieżki kombajnowej dla obudów z układem lemniskatowym najczęściej waha się w granicach od 280 do 320 mm.

Rys. 10. Obudowa z układem lemniskatowym

W obudowach z przegubem centralnym spągnica zestawu połączona jest sworzniem z osłoną odzawałową.

W czasie rozpierania i rabowania zestawu od minimum do maksimum koniec stropnicy zatacza łuk o promieniu równym odległości stropnicy od przegubu centralnego (rys.11). W praktyce oznacza to, że w przypadku zwiększenia się wysokości ściany rośnie odległość końca stropnicy od czoła ściany, a tym samym zwiększa się odsłonięcie stropu, co przy słabych stropach może prowadzić do opadów kamienia do przestrzeni roboczej.

Rys. 11. Przykład zwiększania się odległości końca stropnicy od czoła ściany w przypadku obudowy z przegubem centralnym.

Pod względem rozwiązań konstrukcyjnych zestawy obudów podporowo-osłonowych mogą być wykonywane z podporami podpierającymi stropnicę lub stropnice i osłonę odzawałową.

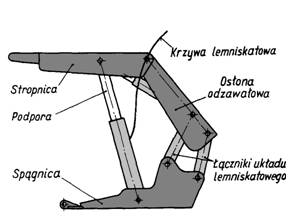

3. Obudowa osłonowo-podporowa

Obudowa osłonowo-podporowa przenosi nacisk skał stropowych górotworu i gruzu skalnego przez osłonę podpartą stojakami — rys. 12.

Rys. 12. Przykłady rozwiązań konstrukcyjnych w przypadku obudowy osłonowoj-podporowej.

Obudowy osłonowo-podporowe wykonywane mogą być zarówno z układem lemniskatowym, jak i z przegubem centralnym. Obudowy osłonowo-podporowe charakteryzują się krótką stropnicą, wobec czego wielkość utrzymywanej rozpiętości wyrobiska (belki stropu) jest mniejsza niż w innych typach obudów. Obudowa ta może mieć więc mniejszą podporność i nadaje się zwłaszcza do pracy w ścianach o słabych i kruchych stropach.

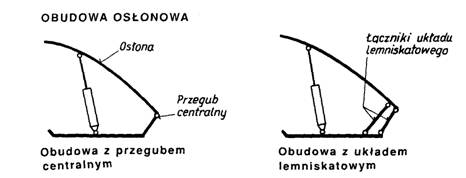

4. Obudowa osłonowa

W obudowie tej nacisk skał stropowych górotworu i gruzu zawałowego jest przenoszony przez osłonę podpartą podporami (stojakami) i pełniącą zadanie stropnicy oraz osłony odzawałowej (rys. 13).

Rys. 13. Przykłady rozwiązań konstrukcyjnych w przypadku obudowy osłonowej.

Obudowy osłonowe mogą być wykonywane z przegubem centralnym i z układem lemniskatowym.

Obudowy osłonowe obecnie nie są produkowane, gdyż nie uzyskały takiego uznania jak inne typy obudów.

IV. Budowa zestawu obudowy zmechanizowanej

Budowa zestawów obudowy zmechanizowanej uzależniona jest od warunków geologiczno-górniczych w których mają być zastosowana (grubość i nachylenie pokładu węgla), sposobu kierowania stropem oraz rodzaju współpracującej maszyny urabiającej.

Zestawy obudowy składają się z wielu podzespołów i elementów mających do spełnienia określone zadania, podzielone na:

— część konstrukcyjną, do której zalicza się spągnice, stropnice, osłonę odzawałową, łączniki lemniskatowe, belki układów przesuwnych,

— część hydrauliczną siłową obejmującą podpory i przesuwniki,

— część hydrauliczną sterowniczą obejmującą rozdzielacze, bloki zaworowe, zawory, przewody i elementy złączne.

1. Stropnica

Stropnica jest podstawowym zespołem zestawu obudowy zmechanizowanej, który kontaktuje się bezpośrednio ze skałami stropu, przenosząc nań siły wywierane poprzez podpory hydrauliczne, oraz zabezpiecza wyrobiska przed opadaniem skał.

Stropnice są wyposażone w wysięgnik przedni skierowany w kierunku czoła ściany i przykrywającym pole przejścia dla załogi i pole zajmowane przez przenośnik ścianowy. Sekcje obudowy zmechanizowanej przeznaczone do ścian podsadzkowych mogą mieć dodatkowo wysięgnik tylny stwarzający możliwość przebywania ludzi za zestawem dla wykonania taśmy podsadzkowej.

Wysięgniki stropnic mogą być wyposażone w końcówki wychylne lub wysuwne (rys.14).

Końcówka wychylna połączona jest ze stropnicą zasadniczą przegubowo i podpierana dwoma siłownikami. Wychył końcówki wykorzystuje się w celu zakrycia wyrw w stropie powstałych po wypadnięciu kamienia bez konieczności wypełniania pustki nad stropnicą drewnem.

Rys 14. Końcówki stropnic

Końcówka wysuwna służy do natychmiastowego zasłonięcia świeżo odkrytego stropu bezpośrednio za urabiającym kombajnem bez konieczności rabowania i przesuwania zestawu.

Końcówka wychylno-wysuwna jest połączeniem w jedno końcówki wychylnej i wysuwnej. Końcówka wychylna połączona jest przegubowo ze stropnicą zasadniczą i dociskana jest do stropu dwoma siłownikami.

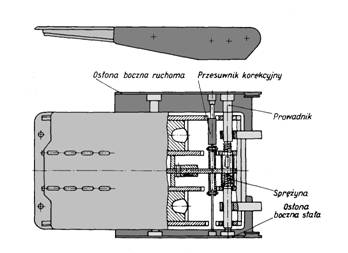

Stropnice zestawów obudowy muszą szczelnie zakrywać strop przeciwdziałając opadaniu kamienia do przestrzeni roboczej. W tym celu są one wyposażone w osłony boczne, z których jedna jest rozsuwana, a druga po przeciwnej stronie zablokowana. Poza tym osłony boczne służą do korygowania położenia zestawu na nachyleniach. Obowiązuje zasada, że osłona ruchoma stropnicy powinna znajdować się od strony chodnika podścianowego.

Uszczelnienie odbywa się przez rozsuw i docisk sprężynami śrubowymi osłony ruchomej do osłony stałej (nieruchomej) zestawu sąsiedniego. Korygowanie położenia stropnicy odbywa się przez dalszy rozsuw osłony ruchomej siłownikami korekcyjnym i odpychanie się od stropnicy zestawu sąsiedniego. Korygowanie odbywa się po zrabowaniu zestawu, czyli odsunięciu stropnicy od stropu. Jednocześnie z włączaniem siłowników (przesuwników) korekcyjnych znajdujących się na stropnicy włączane są siłowniki znajdujące się w spągnicy oraz w osłonach bocznych.

Stropnica wraz z osłonami bocznymi, sprężynami śrubowymi, przesuwnikiem korekcyjnym oraz prowadnikami w konstrukcji obudowy podporowo-osłonowej nosi nazwę stropnicy kompletnej (rys.15).

Rys. 15. Stropnica kompletna

W skład elementów stropnicy kompletnej wchodzą również, jeżeli są zastosowane, końcówki stropnicy.

2. Osłona odzawałowa

Osłona odzawałowa jest podstawowym elementem zestawu obudowy odgradzającym wyrobisko od zrobów i częściowo przejmującym nacisk skał stropowych oraz w całości nacisk rumowiska zawałowego.

W najczęściej obecnie stosowanych obudowach podporowo-osłonowych przy eksploatacji ścian systemem z zawałem stropu stosuje się jednolite osłony odzawałowe, które połączone są przegubowo ze stropnicą oraz z łącznikami układu lemniskatowego lub przegubowo ze spągnicą w obudowach z centralnym przegubem.

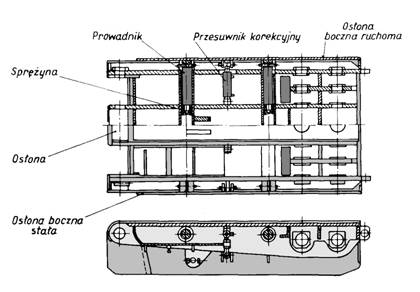

Osłona odzawałowa ma najczęściej przekrój skrzynkowy i jest spawana z blach różnej grubości. Podobnie jak stropnica, osłona ta wyposażona jest w boczne osłony służące do uszczelnienia przestrzeni roboczej oraz do korygowania położenia zestawu, zwłaszcza na nachyleniach.

Osłona ruchoma wysuwna znajduje się po tej samej stronie co osłona ruchoma stropnicy i jest rozsuwana sprężynami śrubowymi oraz przesuwnikiem korekcyjnym (rys. 16).

W osłonie odzawałowej kompletnej wyróżnia się osłonę, osłony boczne, sprężyny śrubowe, prowadniki osłon bocznych i przesuwniki korekcyjne.

Rys. 16. Osłona odzawałowakompletna.

Na wewnętrznej powierzchni osłony odzawałowej umieszcza się ucha i obejmy do mocowania elementów wyposażenia hydraulicznego zestawu. Osłona odzawałowa ma również uchwyty i punkty do mocowania haków urządzeń dźwignicowych, niezbędne w czasie przeładunków i montażu zestawu obudowy.

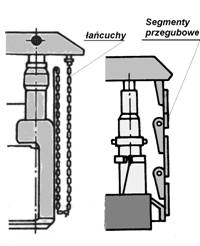

W obudowach podporowych osłony odzawałowe nie przenoszą obciążeń górotworu, jedynie ochraniają przestrzeń roboczą wyrobiska ściany przed przedostawaniem się do niego kamienia z zawału. Wykonuje się je z segmentów połączonych przegubowo lub z łańcuchów (rys. 17).

Rys. 17. Osłony odzawałowe w obudowach zmechanizowanych podporowych.

3. Spągnica

Spągnica zestawu jest podstawowym zespołem obudowy stykającym się bezpośrednio ze spągiem i pośredniczącym w przenoszeniu nacisków skał stropowych na spąg.

W obudowach zmechanizowanych stosuje się dwa rozwiązania konstrukcyjne spągnic:

spągnicę jednolitą,

spągnicę dzieloną.

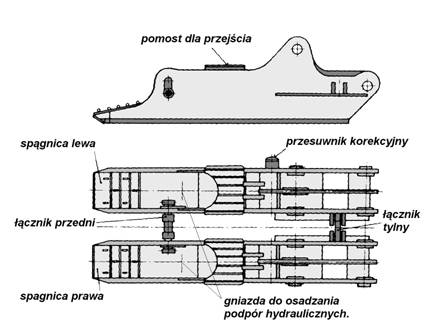

Spągnica jednolita wykonana jest najczęściej jako płyta o konstrukcji spawanej i przekroju skrzynkowym (rys. 18) mająca gniazda do osadzania podpór hydraulicznych.

Rys. 18. Spągnica jednolita.

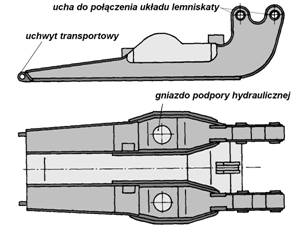

Spągnica dzielona jest podstawowym elementem zestawu wykonanym w formie dwu płyt lub belek ułożonych równolegle obok siebie na spągu, prostopadle do czoła ściany.

W zestawach obudów podporowo-osłonowych stosowanych w ścianach zawałowych spągnica dzielona nosi nazwę spągnicy kompletnej (rys. 19).

Spągnica kompletna składa się z dwu połówek — spągnicy prawej i spągnicy lewej — połączonych z osłoną odzawałową za pomocą łączników przednich i tylnych lub za pomocą sworzni przy obudowach z centralnym przegubem.

W przedniej części spągnice mają ucha do pomieszczenia sworznia łączącego spągnice oraz służącego zarazem do mocowania przesuwnika układu przesuwnego zestawu.

Rys. 19. Spągnica kompletna.

W obudowach podporowych stosowane są bardziej różnorodne rozwiązania konstrukcyjne spągnic, jak np. belki spągowe lub stopy pod każdą podporą .

4. Podpory hydrauliczne

Podpory hydrauliczne są podstawowymi elementami zestawu obudowy przenoszącymi naciski skał stropowych górotworu na spągnice. Podpory te mają jeden lub wiele stopni wysuwu.

Podpory muszą mieć zmienną i nastawialną długość w celu dostosowania wysokości zestawu do zmieniającej się wysokości wyrobiska ścianowego.

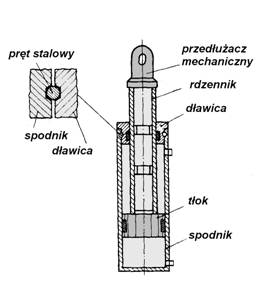

Wysuwem podpory nazywa się różnicę między jej maksymalną Lmax a minimalną Lmin długością. Zmiana długości następuje wyłącznie hydraulicznie. Zwiększanie długości podpory w sposób mechaniczny nazywa się przedłużaniem, a elementy do tego celu służące przedłużaczami mechanicznymi.

Podpory z rdzennikiem pojedynczym (jednoteleskopowe) są rodzajem podpór hydraulicznych najczęściej stosowanych w obudowach zmechanizowanych. Są to siłowniki hydrauliczne dwustronnego działania; rozsuw i zsuw rdzennika odbywa się pod działaniem ciśnienia cieczy roboczej. Z reguły wyposażone są w przedłużacze mechaniczne wsuwane lub wysuwane z rdzennika (rys. 20). Pozwala to dostosować wysokość zestawu do zmieniającej się wysokości ściany w czasie eksploatacji.

Rys. 20. Podpora jednoteleskopowa z przedłużaczem mechanicznym.

Ciecz roboczą do przestrzeni podtłokowej i nadtłokowej podpory doprowadza się przez otwory w najniższym i najwyższym punkcie cylindra zakończone na zewnątrz gniazdami szybkozłączy systemu STECKO. Odległość między wlotami powinna być jak największa, aby nie ograniczać skoku hydraulicznego tłoka.

Podpory z rdzennikiem dwudzielnym (dwuteleskopowe) stosuje się wtedy, gdy wymagany jest duży rozsuw obudowy, np. przy eksploatacji ścian o znacznej zmienności wysokości.

Podpory dwuteleskopowe stosuje się zwłaszcza w obudowach dla ścian niskich, w których zmiana zakresu wysokości podpory za pomocą przedłużacza mechanicznego jest bardzo utrudniona lub nawet niemożliwa. Dzięki podwójnemu rdzennikowi wysuwu podpory dwuteleskopowej osiąga wartość 80 do 85% wysokości stojaka całkowicie zsuniętego.

Podpora hydrauliczna dwuteleskopowa w porównaniu do podpory jednoteleskopowej ma podwójną liczbę rur i uszczelnień. Uszczelnienia tłoków oraz rdzenników są podobne jak w podporach jednoteleskopowych. Większa liczba elementów składowych podpór dwuteleskopowych zwiększa koszty ich produkcji, jednak dzięki zalecie dużego rozsuwu hydraulicznego są one coraz częściej stosowane, zwłaszcza w obudowach wysokich.

W celu zabezpieczenia rdzenników i cylindrów podpór przed korozją stosuje się pokrycia galwaniczne tych elementów. Rdzenniki pokrywa się powłoką chromową.

5. Siłowniki

Siłownik jest to cylinder hydrauliczny wywierający siłę na określoną część sekcji. W zestawach obudów zmechanizowanych występują najczęściej następujące rodzaje siłowników:

siłownik służący do przesuwania sekcji - nazywany przesuwnikiem zestawu lub przesuwnikiem układu przesuwnego,

siłowniki korekcyjne (przesuwniki) umieszczone w stropnicach, osłonach odzawałowych i w spągnicach, służące do korygowania położenia zestawu, tzn. do naprowadzania go na kierunek prostopadły do przenośnika ścianowego

siłowniki wychyłu końcówki wychylnej stropnicy

siłowniki wysuwu końcówki wysuwnej stropnicy

siłowniki osłony czoła ściany, siłowniki osłony przejścia.

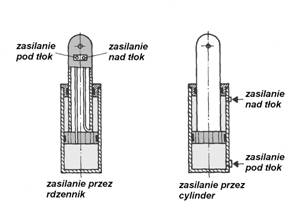

Rys. 21 Sposoby zasilania siłowników

Pod względem konstrukcyjnym można wyróżnić siłowniki (przesuwniki) zasilane cieczą roboczą pod ciśnieniem przez cylinder oraz siłowniki zasilane przez drąg tłokowy (rys.21). Są to zatem siłowniki dwustronnego działania, gdzie wysuw i wsuw drąga odbywa się pod działaniem ciśnienia cieczy roboczej.

6. Zespoły i elementy hydrauliki stosowane w obudowach zmechanizowanych

W skład układu hydraulicznego zestawu obudowy zmechanizowanej wchodzą następujące podstawowe zespoły:

podpory hydrauliczne,

przesuwnik zestawu oraz siłowniki,

bloki zaworowe (zamki hydrauliczne) zawierające zawory przelewowe (bezpieczeństwa) i sterowane zawory zwrotne,

rozdzielacze sterujące (rozdzielacze blokowe) doprowadzające ciecz roboczą do poszczególnych odbiorników oraz odprowadzające ciecz do spływu,

przewody i elementy złączne łączące poszczególne zespoły zestawu obudowy,

zawory odcinające,

inne elementy (zawory) w zależności od funkcji, jakie ma wykonywać zestaw obudowy w czasie pracy.

W układzie hydraulicznym kompletu ścianowego obudowy zestawów obudowy można wyróżnić kilka odrębnych podstawowych układów.

Układ podpornościowy jest to ta część układu hydraulicznego zestawu, w której w czasie zsuwania się podpór pod naciskiem górotworu panuje ciśnienie robocze. Podstawowym wymogiem dla tego układu jest zachowanie przez wszystkie elementy składowe całkowitej szczelności zewnętrznej i wewnętrznej. W skład tego układu wchodzą podpora, zamek hydrauliczny, blok zaworowy. Zamkami hydrauliczne (stojakowe bloki zaworowe) współpracują z podporami. Stosuje się je w celu blokowania położenia tłoka w cylindrze oraz jako zawory bezpieczeństwa (przelewowe).

Układ sterujący obejmuje wszystkie elementy układu hydraulicznego nie wchodzące w skład układu podpornościowego.

Układ zasilający zestawu. Każdy zestaw połączony jest z magistralnym przewodem zasilającym przez zawór odcinający, który pozwala na odcięcie zasilania do zestawu w czasie wymiany uszkodzonych elementów układu.

Zespołom i elementom układu hydraulicznego zestawu obudowy stawiane są bardzo wysokie wymagania:

zespoły wchodzące w skład układu hydraulicznego powinny wykazywać szczelność tak zewnętrzną (wycieki), jak i wewnętrzną (przecieki),

zespoły układów hydraulicznych powinny być łatwo montowane, demontowane i powinny mieć konstrukcję umożliwiającą łatwą i szybką wymianę części zużywających się,

zespoły hydrauliczne powinny poprawnie działać nawet w przypadku zanieczyszczenia cieczy roboczej cząstkami mechanicznymi,

zespoły układu hydraulicznego powinny odznaczać się dużą trwałością oraz odpornością na korozję;

Podczas eksploatacji obudowy zmechanizowanej nie wolno dopuścić do zablokowania przewodu spływowego co może doprowadzić do zjawiska multiplikacji ciśnienia (w czasie wysuwania tłoczyska siłownika hydraulicznego w przewodzie spływowym może powstać ciśnienie wyższe od ciśnienia zasilania w wyniku różnych powierzchni roboczych tłoka), a w efekcie do samoczynnego wysuwania się drągów przesuwników i siłowników.

V. Agregaty zasilające

Do zasilania kompletów ścianowych obudów zmechanizowanych stosuje się najczęściej agregaty zasilające typu AZ, gdzie cieczą roboczą jest 3÷5% emulsja olejowo - wodna. Zawartość poszczególnych składników w emulsji olejowo-wodnej jest następująca:

95% czystej wody odpowiedniej twardości,

4,25% oleju bazowego, który jest środkiem smarującym i konserwującym,

0,75% emulgatora — substancji organicznej zmniejszającej napięcie powierzchniowe na granicy dwóch ośrodków woda—olej.

W praktyce do wytwarzania emulsji używa się gotowych produktów będących mieszaniną oleju i emulgatora.

Zasilanie ścian cieczą roboczą może się odbywać:

z agregatu stacjonarnego umieszczonego w rejonie ściany i połączonego ze ścianą rurociągami magistralnymi — zasilającym i spływowym,

z centralnej pompowni obsługującej grupę ścian.

Z punktu widzenia ruchowego najlepsze jest zasilanie z centralnej pompowni, która ma stałą obsługę i zapewnia odpowiednie warunki dla pracy agregatów; również przygotowanie emulsji wykonać można przy zachowaniu dużej czystości. Jednak w systemie tym mogą występować duże spadki ciśnienia, co jest związane z dużą niejednokrotnie odległością ściany od centralnej pompowni. Najbardziej niekorzystny jest sposób podążania agregatu za postępem ściany; występują trudności z właściwym ustawieniem agregatu, a sposób wytwarzania emulsji nie zapewnia pełnej czystości.

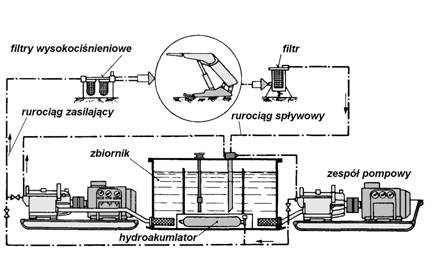

Agregat zasilający typu AZ (rys. 22) składa się z następujących głównych zespołów: dwóch zespołów pompowych, zespołu zbiornika, zespołu filarów, zespołu hydroakumulatora i przewodów połączeniowych.

Rys. 22. Agregat zasilający typu AZ.

Praca agregatu przebiega w następujący sposób: pompa zasysa ciecz ze zbiornika przez filtr wstępnego oczyszczania, znajdujący się w zbiorniku i tłoczy ją przez zawór rozładowania do magistrali zasilającej. W zależności od zapotrzebowania na ciecz pracuje jedna lub dwie pompy równocześnie. W normalnej eksploatacji jedna pompa pracuje, druga zaś stanowi rezerwę. Po osiągnięciu w magistrali zasilającej wymaganego ciśnienia roboczego, nastawionego zaworem rozładowania (przelewowym), następuje przełączenie przepływu cieczy z pompy na bezciśnieniowy spływ do zbiornika.

Zawór bezpieczeństwa zabezpiecza układ w przypadku zatarcia się lub zawieszenia zaworu rozładowania, co może nastąpić wskutek zanieczyszczenia cieczy roboczej. Wzrasta wówczas ciśnienie powodujące otwarcie zaworu i przepływ cieczy do zbiornika.

W układzie zabudowany jest czujnik ciśnienia cieczy roboczej, który wyłącza silnik pompy po obniżeniu się ciśnienia cieczy w magistrali zasilającej poniżej 10 MPa. Zapobiega to wypompowaniu cieczy ze zbiornika, np. w przypadku uszkodzenia przewodu magistralnego.

VI. Systemy sterowania

Sterowanie obudową zmechanizowaną obejmuje sposób wykonywania przez zestaw poszczególnych faz cyklu pracy.

Rozróżniamy trzy podstawowe systemy sterowania.

1. Sterowanie bezpośrednie przyległe

W obudowach zmechanizowanych powszechnie stosowany jest system sterowania bezpośredniego przyległego, gdzie operator znajduje się pod rozpartym zestawem sąsiednim, na którym rozmieszczone są rozdzielacze sterujące.

Przesterowując odpowiednie dźwignie rozdzielaczy blokowych wykonuje się poszczególne fazy cyklu pracy obudowy. Wykonywane czynności kontroluje się przez obserwację wzrokową. Siłę rozparcia ocenia się słuchowo (miażdżenie nierówności stropu lub spągu) lub wykorzystuje się małogabarytowe manometry glicerynowe, obserwacja których ułatwia ocenę stopnia wstępnego rozparcia zestawu.

System sterowania bezpośredniego przyległego jest korzystny przy małej liczbie funkcji roboczych wykonywanych przez zestaw obudowy. Celem zagwarantowania lepszej współpracy obudowy z górotworem wzrasta odpowiednio liczba funkcji roboczych, a tym samym rośnie liczba odbiorników. Wprowadza się w związku z tym do systemu sterowania przyległego systemy pomocnicze, takie jak:

automatyczne rabowania i przesuwanie zestawu w kontakcie stropnicy ze stropem,

automatyczne rozpieranie zestawu do ustalonej podporności wstępnej,

automatyczne ciągłe rozpieranie zestawu.

Wymienione systemy pomocnicze stwarzają możliwość lepszego kierowania stropem przez szybkie i kontrolowane przesuwanie zestawu z gwarantowaną podpornością wstępną, a w efekcie zwiększenie postępu ściany.

2. Sterowanie pilotowe

W sterowaniu bezpośrednim przyległym zestawy sąsiednie połączone są wiązkami przewodów łączących rozdzielacze blokowe z odbiornikami, zestawu sąsiedniego. Ponieważ nowoczesne obudowy mają dużo siłowników do realizacji dodatkowych funkcji związanych między innymi z korekcją i sterowaniem końcówkami stropnic, przeto rośnie również liczba przewodów sterowania przyległego. Przewody te często narażone są na uszkodzenia mechaniczne, w związku z tym częściej stosowane są systemy sterowania przyległego pilotowe.

W systemie tym rozdzielacze wykonawcze, przystosowane do zdalnego sterowania (bez dźwigni), znajdują się na tym samym zestawie co odbiorniki, a do sterowania poszczególnymi czynnościami służą rozdzielacze sterujące pilotowe umieszczone na zestawie sąsiednim.

Rozdzielacze wykonawcze z rozdzielaczami sterującymi (pilotowym) łączy się za pomocą wiązki przewodów o małej średnicy — 2 do 6 mm.

Zaletą sterowania pilotowego jest niewielka siła konieczna do przesterowania dźwigni rozdzielacza pilotowego w porównaniu do siły koniecznej do przesterowania dźwigni rozdzielacza czterodrogowego.

3. Sterowanie elektrohydrauliczne

Polega na wykorzystaniu układów i elementów elektronicznych. Może mieć wiele odmian.

Najczęściej stosowany jest system sterowania grupowego (do 10 zestawów). Głównym elementem układu sterowania jest blok rozdzielaczy hydraulicznych połączonych z odbiornikami. Rozdzielacze sterowane są pomocą sterowników poprzez elektromagnesy, do których przesyłane impulsy sterownicze z pulpitu sterowniczego umieszczonego na zestawie sąsiednim. Zestawy połączone są wielożyłowym przewodem elektrycznym.

Sterowanie zasilane jest niskim bezpiecznym napięciem prądu wynoszącym 12 V i jest iskrobezpieczne. Obsługa w zakresie sterowania obudową sprowadza się jedynie do uruchamiania przycisków elektrycznych na pulpicie poszczególnych zestawów. Operator przechodząc wzdłuż ściany inicjuje proces automatycznego przestawiania kolejnych grup zestawów obudowy.

Wyższym poziomem sterowania jest sterowanie zdalne, wykonywane sterownika centralnego umieszczonego w chodniku przyścianowym, sterowanie obudową odbywa się przez impulsy podawane przez przejeżdżający pod obudową kombajn.

VII. Konserwacja i naprawy obudowy zmechanizowanej

Konserwacja obudowy zmechanizowanej w ścianie będącej w ruchu polega na odpowiednio wczesnym wykrywaniu i usuwaniu dostrzeżonych usterek, na wymianie uszkodzonych części, podzespołów i zespołów zestawów.

Służby prowadzące konserwacje, a więc ślusarze, hydraulicy, powinni znać konstrukcję obudowy zmechanizowanej, zasadę jej pracy oraz zasadę pracy poszczególnych podzespołów i zespołów.

W celu wcześniejszego wykrycia uszkodzeń i usterek w pracy obudowy przeprowadza się przeglądy codzienne i okresowe.

Przeglądy codzienne. Do przeglądów codziennych należą czynności kontrolne, które wykonuje się na początku każdej zmiany wydobywczej. Do czynności tych zalicza się:

przegląd agregatu zasilającego, polegający na sprawdzeniu: poziomu cieczy roboczej w zbiorniku, pracy pomp i ciśnienia zasilania, składu procentowego emulsji, ciśnienia smarowania w pompie, filtrów, kontroli szczelności przewodów hydraulicznych oraz prawidłowości ich prowadzenia,

przegląd szczelności układów hydraulicznych zestawów polegający na: kontroli szczelności wszystkich złącz hydraulicznych zestawu, sprawdzeniu szczelności rozdzielaczy, bloków zaworowych, siłowników i podpór,

sprawdzenie, za pomocą wskaźników ciśnień bloków zaworowych, prawidłowego przejmowania obciążenia od stropu przez podpory zestawu,

ogólne sprawdzenie czy nie ma uszkodzeń mechanicznych, np.: wgniotów rur cylindrów, głębokich rys na gładzi rdzenników, uszkodzeń i deformacji spągnic, stropnic, osłon i innych części mechanicznych zestawu obudowy.

Przeglądy okresowe. Należy je przeprowadzać w okresach co 10 dni podczas przerwy w wydobyciu i przy wyłączonym zasilaniu ścian.

W ramach tych przeglądów należy sprawdzić:

czy poszczególne zestawy nie są uszkodzone mechanicznie,

prawidłowość położenia i połączenia siłowników hydraulicznych w zestawach obudowy,

czy w połączeniach sworzniowych i śrubowych nie ma uszkodzeń i usterek,

szczelność wszystkich złącz hydraulicznych (na czas sprawdzania szczelności należy załączyć zasilanie ściany).

Zasada likwidowania uszkodzeń. Usterki i uszkodzenia wykryte w czasie prowadzenia przeglądów należy sukcesywnie usunąć. Naprawę uszkodzonych elementów i zespołów obudowy ogranicza się w wyrobisku ścianowym wyłącznie do wymiany na nowe lub wyremontowane elementy i zespoły. W wyrobisku ścianowym nie należy w żadnym przypadku dokonywać demontażu zespołów na części składowe, w celu usunięcia uszkodzeń.

VIII. Obsługa i eksploatacja obudowy zmechanizowanej

1. Zasady prawidłowej obsługi obudowy zmechanizowanej.

Bezpieczeństwo załogi pracującej w ścianie, prawidłowa i ciągła, bez zakłóceń i awarii, praca obudowy w całym okresie eksploatacji ściany zależą w dużej mierze od:

gruntownej znajomości obudowy pod względem ruchowym,

dbałości o dobry stan techniczny wszystkich zespołów obudowy,

prawidłowej i zgodnej z instrukcją obsługi obudowy; utrzymywania czystości spągu,

w razie potrzeby należy oczyścić spąg między obudową i przenośnikiem,

używania do zasilania obudowy tylko emulsji zalecanej instrukcją,

rozłączania przewodów hydraulicznych w celu wymiany lub na prawy części tylko wówczas, gdy nie znajdują się one pod ciśnieniem,

stosowania gumowych osłon uszczelniających rozdzielacze blokowe, zadaniem których jest osłona komór rozdzielaczy czterodrogowych przed zanieczyszczeniem,

przestrzegania zasady, że podczas wymiany przewodów lub innych części osprzętu hydraulicznego kapturki ochronne i zaślepki gniazd zdejmuje się przed samym montażem,

w razie braku kapturków przewody przed zamontowaniem należy przepłukać emulsją,

wykonywania prac remontowych, przy których zestaw musi być zrabowany, tylko przy dodatkowym podparciu stropu obudową pomocniczą,

używania jedynie narzędzi oryginalnych do wykonywania napraw i obsługi,

niewykonywania samowolnie jakichkolwiek zmian konstrukcyjnych obudowy,

unikać zmian przekrojów przewodów.

2. Wymagania i wytyczne obsługi obudowy

Prawidłowa i bezpieczna obsługa obudowy w czasie eksploatacji ściany zależy od przestrzegania następujących wymagań i wytycznych:

obsługa obudowy zmechanizowanej może być powierzona tylko pracownikom posiadającym odpowiednie kwalifikacje, którzy byli przeszkoleni z wynikiem pomyślnym z zakresu znajomości obudowy i jej obsługi,

każdy pracownik zatrudniony przy obsłudze obudowy powinien zapoznać się z treścią instrukcji obsługi,

zespołem pracowników zatrudnionych w ścianie kieruje pracownik posiadający kwalifikacje górnika przodowego ściany zmechanizowanej,

pracownicy obsługi obudowy powinni stale obserwować strop, czoło ściany i stan obudowy, a w razie powstania zagrożenia zatrzymać wszelkie prace do czasu jego usunięcia,

pracownicy obsługi powinni dysponować zarówno niezbędnymi narzędziami do wymiany przewodów wysokociśnieniowych, jak również posiadać zapasowy komplet przewodów;,

nie wolno rabować równocześnie dwóch sąsiednich zestawów,

każdy zestaw musi być starannie rozparty, szczególnie przy stropie rabującym się na krawędzi czoła - koniec stropnicy powinien przylegać do stropu z siłą wynikającą z pełnego rozparcia,

w ścianach nachylonych należy przesuwać zestawy zawsze z dołu do góry,

zestawy powinny być przesuwane kolejno jeden po drugim.

Pracownicy bezpośrednio obsługujący obudowę jak i dozór są odpowiedzialni za uszkodzenia i wypadki spowodowane jej wadliwym działaniem.

Zebrał i opracował: Czesław Zając

Bibliografia:

- Ostrihansky R.: Eksploatacja podziemna złóż węgla kamiennego, Katowice 1996 r.

- Dzienniki Ustaw

- Piechota S.: Technika podziemnej eksploatacji złóż. Część I, Kraków 2004

- Smużyński J.; Obudowy zmechanizowane, Katowice 1993 r.

Wyszukiwarka

Podobne podstrony:

9220

9220

9220

więcej podobnych podstron