TECHNOLOGIA WYTWARZANIA

W1. 8.03.2011

Istota technologii wytwarzania (technologii maszyn)

Technologia wytwarzania - to dziedzina wiedzy technicznej oraz praktyki warsztatowej, która zajmuje się wytwarzaniem części maszyn oraz całych maszyn.

Technologia maszyn funkcjonuje w dwóch sferach:

projektowania procesów wytwarzania i montażu

realizacji tych procesów (sterowanie i nadzór nad wytwarzaniem)

Specjalne pakiety programów komputerowych służą do wspomagania technologii zarówno w sferze projektowania, jak i realizacji.

Fazy istnienia obiektu technicznego

3. Obiekt techniczny jest to każdy dowolny wytwór cywilizacji technicznej człowieka

Eksploatacja - ciąg działań i procesów zjawisk związanych z wykorzystywaniem obiektów technicznych przez człowieka, dzieli się na:

użytkowanie - wykorzystywanie obiektów technicznych zgodnie z ich przeznaczeniem i właściwościami funkcjonalnymi;

obsługiwanie - przywracanie obiektowi technicznemu wymaganych właściwości funkcjonalnych przez przeglądy, regulację, konserwację, regenerację poszczególnych części, naprawy zespołów i remonty maszyn.

4. Problem likwidacji obiektu technicznego powinien być brany pod uwagę na etapach jego konstruowania, wytwarzania

i eksploatacji.

Recykling to takie podejście do likwidacji, które wskazuje na możliwość powtórnego wykorzystania poszczególnych części czy też materiałów odzyskanych z likwidowanych obiektów.

Obszar zainteresowania technologii maszyn:

RODZAJE TECHNOLOGII |

GRUPY TECHNOLOGICZNE |

Technologie formujące |

F1 formowanie plastyczne |

|

F2 odlewanie |

|

F3 spiekanie |

Technologie kształtujące |

Procesy ubytku materiału: |

|

SR1 skrawanie |

|

SR2 ścieranie |

|

SR3 erodowanie |

|

Procesy przyrostu materiału: |

|

SA1 polimeryzacja |

|

SA2 spiekanie selektywne |

|

SA3 osadzanie stopionego materiału |

Technologie ulepszające |

A1 powłokowe (bez zmian wymiarowych) |

|

A2 pokryciowe (ze zmianami wymiarowymi, z udziałem innego materiału) |

|

A3 mieszane |

Technologie łączące |

L1 rozłączne |

|

L2 nierozłączne |

Technologie miernicze |

M1 porównawcze (porównanie ze wzorem) |

|

M2 bezwzględne (w jednostkach metrologicznych) |

Technologie produkcyjne - przygotowanie produkcji |

P1 czasowo-przestrzenne |

|

P2 kosztowe |

Projektowanie i automatyzacja maszyn |

D1 projektowanie technologiczne |

|

D2 konstruowanie |

Komputerowe wspomaganie technologii |

- komputerowe wspomaganie procesów technologicznych |

|

- komputerowe wspomaganie realizacji wytwarzania i nadzoru nad wytwarzaniem |

W2. 15.03.2011

Temat: PROCES PRODUKCJI PROCES TECHNOLOGICZNY I JEGO SKŁADOWE.

Proces produkcyjny - całokształt działań związanych z wytworzeniem obiektu technicznego. Proces produkcyjny realizuje zakład wytwórczy jako całość.

Proces technologiczny - podstawowa część procesu produkcyjnego związana bezpośrednio ze zmianą kształtu, wymiarów, jakości powierzchni i właściwości fizykochemicznych przedmiotu.

Struktura procesu technologicznego - schemat

Operacja - dająca się wyodrębnić, zamknięta w sobie część procesu technologicznego, wykonywana na jednym stanowisku roboczym przez jednego pracownika lub grupę pracowników bez przerw na inną pracę.

Zamocowanie - przyłożenie sił lub momentów sił do przedmiotu obrabianego dla zapewnienia stałości jego położenia podczas wykonywania operacji technologicznej.

Pozycja - określone położenie przedmiotu ustalonego i zamocowanego w uchwycie podziałowym lub na stole obrotowym względem narzędzia przy jednym zamocowaniu. Dotyczy obróbki przedmiotu o regularnie powtarzających się powierzchniach.

Zabieg - podstawowy składnik operacji realizowany za pomocą tych samych środków technologicznych

(w szczególności narzędzi obróbkowych) i przy niezmienionych parametrach obróbki, zamocowaniu i pozycji.Przejście - polega na zdjęciu pojedynczej warstwy materiału, jednokrotne przemieszczenie się narzędzia względem materiału obrabianego.

Czynności - działania pomocnicze bez których nie byłaby możliwa właściwa obróbka. Są to: zamocowanie przedmiotu obrabianego, uruchomienie obrabiarki, dosunięcie narzędzia do przedmiotu, włączenie posuwu itp., oraz czynności odwrotne. Czynności dzieli się na ruchy elementarne, np. czynność włączenia obrabiarki składa się z dwóch ruchów elementarnych: uchwycenie dźwigni, przełączenie dźwigni.

Temat: SPOSOBY I RODZAJE OBRÓBKI SKRAWANIEM. PRZECIĘTNIE UZYSKIWANE REZULTATY TECHNOLOGICZNE.

Sposobem obróbki nazywa się realizację obróbki charakteryzującą się konkretną kinematyką i dokonywaną

w określonym układzie OUPN (obrabiarka - uchwyt - przedmiot - narzędzie). Sposobami obróbki są: toczenie, wiercenie, frezowanie, szlifowanie, docieranie, polerowanie itp.

W ramach sposobu obróbki wyróżnia się tzw. rodzaje obróbki:

zgrubna (wstępna),

kształtująca (półwykończeniowa),

dokładna (wykończeniowa),

bardzo dokładna.

Obróbka zgrubna przeznaczona jest do przygotowania materiału lub półfabrykatu do głównych operacji obróbkowych. Stosuje się ją w celu usunięcia zewnętrznych warstw materiału półfabrykatu, np. odlewu lub odkuwki, a w przypadku półfabrykatu w postaci pręta walcowanego - w celu uzyskania w przybliżeniu równomiernych naddatków na dalszą obróbkę. Ważnym kryterium obróbki zgrubnej jest wydajność;

Obróbka kształtująca służy do nadania przedmiotowi wymaganego kształtu i wymiarów zgodnie z rysunkiem wykonawczym z pozostawieniem naddatków obróbkowych na tych powierzchniach, które będą nadal obrabiane;

Obróbka wykończeniowa ma na celu uzyskanie ostatecznej dokładności wymiarowo-kształtowej oraz jakości powierzchni i właściwości fizykochemicznych przedmiotu obrabianego;

Obróbkę bardzo dokładną stosuje się w przypadku zaistnienia specjalnych wymagań co do dokładności wymiarowo-kształtowej oraz chropowatości powierzchni

Przeciętne uzyskiwane klasy dokładności i chropowatości powierzchni po różnych rodzajach obróbki.

|

ZGRUBNA |

KSZTAŁTUJĄCA |

WYKOŃCZENIOWA |

B. DOKŁADNA |

KLASA DOKŁADNOŚCI |

16÷12 |

9÷11 |

8÷5 |

7÷4 |

CHROPOWATOŚĆ POWIERZCHNI Ra [µm] |

40÷10 |

5÷2,5 |

0,63 |

0,16÷0,01 |

Temat: PROJEKTOWANIE OPERACJI OBRÓBKI

Uproszczony model procesu technologicznego

OP1, OP2, OPn - stanowiska technologiczne realizujące odpowiednie operacje;

S1, S2, Sn-1, Sn - stan przedmiotu po odpowiednich operacjach;

Fc - funkcja celu; Zi - zakłócenia zewnętrzne; Sp - stan początkowy przedmiotu obrabianego; Sk - stan końcowy przedmiotu obrabianego; Ramka - oznacza granice systemu.

Operację powinno się tak projektować, aby uzyskać jak najmniejszy czas jednostkowy. Aby spełnić to wymaganie, można zastosować dwa podejścia: koncentracja operacji lub różnicowanie operacji.

Koncentracja operacji ma miejsce wówczas, gdy w jednej operacji wystąpi duża liczba zabiegów, zostanie przeprowadzona obróbka kilku powierzchni lub zostaną wykonane różne rodzaje obróbki, np. zgrubna i kształtująca.

Rozróżnia się trzy odmiany koncentracji operacji:

Koncentracja technologiczna - polega na równoczesnej obróbce kilku powierzchni przez użycie w tym samym czasie kilku powierzchni przez użycie w tym samym czasie kilku narzędzi;

Koncentracja mechaniczna - polega na zastąpieniu kilku zamocowań przedmiotu jednym zamocowaniem ale

z zastosowaniem kilku pozycji;Koncentracja organizacyjna - polega na uproszczeniu prac związanych z organizacją produkcji, przy czym sam proces nie ulega zmianie, np. obróbka zgrubna, kształtująca i wykończeniowa, realizowana na jednym stanowisku;

Różnicowanie operacji polega na podziale operacji złożonej na operację jedno- lub co najwyżej kilku-zabiegowe. Efektem takiego podziału jest zwiększenie liczny operacji. Ma to zastosowanie w produkcji wieloseryjnej i masowej.

W3. 22.03.2011

Temat: DANE WEJŚCIOWE DO PROJEKTOWANIA PROCESÓW TECHNOLOGICZNYCH

Do projektowania procesów technologicznych potrzebne są:

dokumentacja konstrukcyjna

Potrzebne są 2 rodzaje dokumentów: rysunki wykonawcze części i rysunek złożeniowy (zestawieniowy) całego urządzenia.

Na podstawie tych dwóch dokumentów sporządza się:

zestawienie części do wykonania w kooperacji;

zestawienie części normalnych, np. śruby, łożyska, paski klinowe;

wykaz części, które wymagają przygotowania lub zamówienia odlewu lub odkuwki.

program produkcji

środki produkcji

obrabiarki będące w dyspozycji zakładu;

narzędzia obróbkowe;

oprzyrządowanie technologiczne (uchwyty i przyrządy przedmiotowe oraz narzędziowe)

Nanotechnologia

Polegający na uzyskaniu dokładności rzędu nanometrów przez doskonalenie istniejących obrabiarek, narzędzi obróbkowych, metod obróbki czy stosowanie nowych metod obróbki. Nanometrową dokładność uzyskuje się na ogół przez zdejmowanie bardzo cienkich warstw lub przez nakładanie cienkich warstw na ukształtowane przedmioty. Przykłady metod obróbkowych: skrawanie ostrzem diamentowym warstw o grubości atomowej, polerowanie elektroemisyjne, nakładanie cienkich, twardych warstw metodami fizycznymi lub chemicznymi.

Koncepcja budowania obiektów atom po atomie - proces rozpoczyna się w skali atomowej lub cząsteczkowej,

a jego wydajność musi pozwalać na przejście przez skalę mikro aż do skali makro. W chwili obecnej istnieje możliwość przemieszczenia pojedynczych atomów i cząsteczek.Szybkie wytwarzanie prototypów, szybkie wytwarzanie oprzyrządowania i szybka produkcja.

Komputerowe wspomaganie różnych faz istnienia obiektu technicznego (CAD, CAPP, CIM, CAM)

Sterowanie jakością (TQM) - zarządzanie przez jakość na wszystkich etapach projektowania i wytwarzania jest warunkiem konkurencyjności wyrobu na rynku.

Inżynieria współbieżna - zintegrowanie etapów konstruowania, opracowywania dokumentacji technologicznej oraz planowania produkcji (czynności te są realizowane współbieżnie) pozwalające wydatnie skrócić czas od pomysłu do przekazania wyrobu na rynek.

Sieci neuronowe - specjalne pakiety programów komputerowych za pomocą których można symulować przebieg różnych procesów. Ich istota wywodzi się z obserwacji funkcjonowania komórek neuronowych

Zastosowanie różnych elementów sztucznej inteligencji.

Dokumentacja technologiczna.

Podstawowym dokumentem technologicznym jest karta technologiczna, która zawiera spis wszystkich operacji,

a więc spis wszystkich podstawowych kroków (etapów) procesu technologicznego.Drugim ważnym dokumentem technologicznym jest karta instrukcyjna obróbki, w której zawarty jest opis pojedynczej operacji.

Uchwyt (przedmiotowy) - urządzenie pośredniczące między przedmiotem obrabianym i obrabiarką, które pozwala na jednoznaczne usytuowanie przedmiotu obrabianego w przestrzeni obróbki i odbiera przedmiotowi określoną liczbę stopni swobody oraz pozwala na niezawodne zamocowanie przedmiotu. Przykład uchwytów wiertarskich - uchwyt musi także zapewnić prowadzenie narzędzia.

Przedmioty obrabiane klasyfikuje się według tzw. podobieństwa konstrukcyjno-technologicznego. Wyróżnia się klasy przedmiotów obrabianych: wały, tuleje, tarcze, korpusy, koła zębate, dźwignie, części o osiach skrzyżowanych, np. tłok silnika spalinowego. W odniesieniu do każdej z klas części opracowane są tzw. typowe lub ramowe procesy technologiczne.

Narzędzie jest to aktywny element układu OUPN, który bezpośrednio kształtuje przedmiot obrabiany. Wyróżnia się narzędzia znormalizowane (handlowe, katalogowe) i specjalne - do wykonania tylko określonych operacji lub zabiegów.

Półfabrykat - pierwotna forma przedmiotu obrabianego, z którą technolog i bezpośredni wykonawca ma do czynienia na początku procesu technologicznego.

Wyróżnia się następujące najważniejsze rodzaje półfabrykatów na części maszyn:

PÓŁFABRYKATY Z WYROBÓW HUTNICZYCH:

wyroby hutnicze walcowane, np. wałki, pręty, blachy, rury itp.; otrzymane w wyniku obróbki plastycznej na gorąco przez walcowanie; klasa dokładności 14-16;

wyroby ciągnione, szlifowane, łuszczone - otrzymywane na drodze obróbki wyrobów walcowanych; klasa

dokładności 12-14.PÓŁFABRYKATY SPAJANE:

Spawane;

Zgrzewane;

Lutowane;

Klejone.

ODKUWKI - otrzymywane w wyniku obróbki plastycznej na gorąco przez kucie:

Swobodne;

Matrycowe.

ODLEWY:

wytwarzane w formach piaskowych;

wytwarzane w formach metalowych (kokilach);

odlewane pod ciśnieniem, dotyczy zwłaszcza odlewów z metali lekkich, np. odlew gaźnika silnika spalinowego;

odlewy odlewane metodą dośrodkową;

odlewy precyzyjne, np. otrzymywane metodą traconego wosku.

PÓŁFABRYKATY Z TWORZYW SZTUCZNYCH:

znormalizowane, np. płyty, rurki, wałki;

wypraski - wyroby otrzymywane indywidualnie w formach wtryskowych.

WYKROJE - otrzymywane przez cięcie, wykrawanie itp. z wyrobów hutniczych, np. z płaskowników, blach, płyt itp.

PÓŁFARYKATY OTRZYMYWANE MERODĄ OBRÓBKI PLASTYCZNEJ NA ZIMNO. Punktem wyjścia jest wykrój, który jest odkształcany na zimno przez: ciągnienie, gięcie, wytłaczanie, wyciskanie itp.

PÓŁFABRYKATY OTRZYMYWANE PRZEZ SPIEKANIE PROSZKÓW:

Metali;

Innych związków, np. proszków ceramicznych.

KOMPOZYTY - materiały dwu- lub więcej składnikowe zbudowane z materiału twardego umieszczonego w bardziej miękkiej osnowie.

Ustalenie przedmiotu na obrabiarce lub w uchwycie jest jedną z podstawowych czynności technologa

w projektowaniu operacji technologicznej.Ustalenie - zetknięcie baz stykowych przedmiotu z elementami obrabiarki lub uchwytu.

Podpieranie stosuje się gdy:

Zamocowanie to przyłożenie sił do przedmiotów obrabianych, zapewniających podczas obróbki niezmienne położenie, jakie miał przedmiot na początku.

Baza - powierzchnia, linia lub punkt, względem którego określa się położenie innych powierzchni linii i punktów danego przedmiotu.

procesie konstruowania (bazy konstrukcyjne);

procesie wytwarzania (bazy produkcyjne).

Baza technologiczna - baza produkcyjna przyjęta w celu określenia położenia jakiegoś punktu, linii lub powierzchni przedmiotu podczas przebiegu procesu technologicznego.

Baza kontrolna - baza produkcyjna przyjęta w celu określenia jakiegoś punktu, linii lub powierzchni w przedmiocie dla kontroli zgodności wykonania tego przedmiotu z wymaganiami konstrukcyjnymi lub technologicznymi.

Baza obróbkowa - baza technologiczna przyjęta w procesie obróbki przedmiotu w celu określenia w tym przedmiocie położenia obrabianych powierzchni linii lub punktu.

Baza montażowa - baza technologiczna przyjęta w procesie montażu przedmiotu w celu określenia położenia względem niego innego przedmiotu.

Baza rzeczywista - jest bazą będącą powierzchnią lub linią leżącą na przedmiocie.

Baza wyobrażalna - baza będąca umownie wyznaczonym elementem geometrycznym związanym z rzeczywistą powierzchnią.

Baza stykowa - styka się z odpowiednimi elementami obrabiarki, uchwytu lub narzędzia.

Baza nastawcza - jej położenie ustawia się względem odpowiednich elementów obrabiarki, uchwytu lub narzędzia.

Baza sprzężona - powstaje w wyniku obróbki kilku powierzchni powiązanych ze sobą.

Uchwyty obróbkowe

znormalizowane

specjalizowane - najczęściej oprzyrządowanie uniwersalne uzupełnione elementami specjalnymi.

specjalne - projektowane i wykonywane indywidualnie jako pomoce niezbędne w procesie wytwarzania danego wyrobu oraz koniecznie do uzyskania jego żądanej dokładności.

Klasyfikacje Przedmiotowych Uchwytów Obróbkowych (PUO)

Ze względu na elementu wykorzystywane w konstrukcji chwytu

zewnętrzne- czas, który dostaje do dyspozycji operator obrabiarki. Jeżeli technolog opracuje zbyt długi czas to

w sumie luz, ale jeśli technolog opracuje czas zbyt mały, to operator może się nie zmieścić w czasie;wewnętrzne - gdy przeszacujemy to cena wyrobu będzie zbyt wysoka i nie będziemy konkurencyjni, jeśli zaś nie doszacujemy, możemy zbankrutować.

Struktura normy czasuCzas przygotowawczo-zakończeniowy (tpz) - jest to czas związany z przygotowaniem do wykonania operacji technologicznej i z jej zakończeniem. Czas ten występuje tylko 1 raz na serię wykonywanych przedmiotów, wchodzą tu:

Czas główny (tg) - jest to czas, w którym następuje zmiana wymiarów, kształtu oraz właściwości wykonywanego przedmiotu (czas, w którym dokonywana jest właściwa obróbka);

Czas pomocniczy (tp) - jest to czas niezbędny do wykonania czynności pomocniczych, umożliwiających realizację pracy głównej stanowiącej cel operacji. Jest to czas związany z każdym przedmiotem w danej serii. Ogólnie rzecz biorąc jest to czas przeznaczony na:

Procedura obliczania normy czasu (3 przypadki)

produkcja jednostkowa - określamy normę czasu szacunkowo na podstawie analogicznych zrealizowanych już przypadków

produkcja seryjna - stosuje się metodę analityczną na podstawie przedstawionego schematu (rys. struktura normy czasu…)

w produkcji wielkoseryjnej i masowej znajduje zastosowanie metoda analityczno-doświadczalna oparta na chronometrażu i obserwacji dnia roboczego. Stosuje się procedurę wynikającą z analitycznej normy czasu oraz pomiary czasu w trakcie przebiegu procesu technologicznego dotyczące ustalenia tpz, tp oraz składników tu

Jakość wyrobu (jakość obróbki) - jest to zespół właściwości decydujących o stopniu przydatności wyrobu

w określonych warunkach wytwarzaniakonstruowania,

wytwarzania,

eksploatacji.

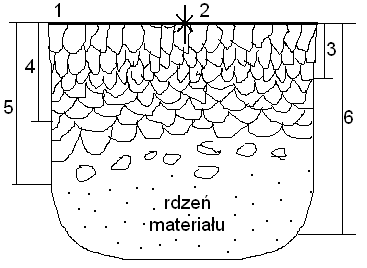

Warstwa wierzchnia - warstwa materiału ograniczona rzeczywistą powierzchnią przedmiotu, obejmująca tę powierzchnię oraz część materiału leżącą w pewnej odległości od powierzchni rzeczywistej, która wskazuje zmienione cechy fizyczne a niekiedy i chemiczne w stosunku do cech materiału w głębi przedmiotu.

Struktura warstwy wierzchniej (rys.)

powierzchnia rzeczywista

strefa przypowierzchniowa

strefa ukierunkowana

strefa efektów cieplnych

strefa steksturowana

strefa zgniotu

Określenie grubości warstwy wierzchniej:

Przyczyny powodujące powstanie warstwy wierzchniej - czynniki kształtujące warstwę wierzchnią:

Mechaniczne - oddziaływanie sił skrawania lub nagniatania,

Cieplne - wpływ ciepła powstającego podczas obróbki,

Fizyko-chemiczne - wprowadzenie jonów lub atomów obcych pierwiastków np. w wyniku nawęglania, azotowania.

Czynnik mechaniczny powoduje:

Czynnik cieplno-chemiczny powoduje:

Charakterystyka podstawowa warstwy wierzchniej - czynniki charakteryzujące warstwę wierzchnią:

profilogram powierzchni oraz wartości parametrów chropowatości Ra i Rz (parametry wysokościowe);

mikrofotografia powierzchni,

wykres udziału nośnego liniowego profilu NL

mikrofotografia struktury;

rozkład naprężeń własnych

mikrotwardość

Dokładność obróbki - stopień zgodności przedmiotu rzeczywistego z idealnym.

Wyróżniamy dwa rodzaje błędów

systematyczne, np. błędy nominalne

przypadkowe, np. drgania

Rodzaje błędów obróbki:

Błędy wymiarów

Poprzez podanie wymiaru nominalnego (tzw. wymiar nietolerowany) - ø30

Poprzez podanie wymiaru nominalnego z określonymi odchyłkami - ø30±0,2

Poprzez podanie wymiaru nominalnego wraz z klasą dokładności oraz symbolem literowym oznaczającym usytuowanie pola tolerancji w stosunku do linii zerowej czyli do wymiaru nominalnego (zapis symbolowy); otwory: ø30, wałki ø30h7

Błędy kształtu

Błąd prostoliniowości

Błąd płaskości

Błąd kołowości

Błąd walcowości

Błędy położenia

Błąd równoległości

Błąd prostopadłości

Błąd współosiowości symetrii

Błąd symetrii

Błąd przecinania się prostych

Błąd położenia punktu

Błędy powierzchni

Błędy kształtu (skala submakro)

Falistość (skala mezo)

Chropowatość (skala mikro)

Kierunkowość struktury

Czynniki wpływające na dokładność obróbki:

dokładność obrabiarki

dokładność narzędzi obróbkowych (dotyczy zwłaszcza narzędzi kształtowych i tzw. wymiarowych, np. wiertła, których kształt i wymiary odwzorowują się bezpośrednio w materiale obrabianym, wpływ ma zużywanie się ostrza)

sztywność układu OUPN

odkształcenie układu OUPN

naprężenia własne przedmiotu obrabianego

drgania układu OUPN

dokładność pomiaru

dokładność nastawienia obrabiarki

błąd systematyczny - dla wszystkich przedmiotów obrabianej serii pozostaje stał, bądź zmienia się stopniowo przy przejściu od jednego przedmiotu do następnego. Błąd systematyczny może być spowodowany:

błędnym nastawieniem obrabiarki;

postępującym zużyciem ostrza.

błędy przypadkowe - są to błędy, które dla różnych przedmiotów rozpatrywanej serii mają różne wartości, przy czym pojawienie się ich nie podlega żadnym uchwytnym prawom. Błąd przypadkowy może być spowodowany:

niejednorodną budową obrabianego materiału;

drganiami przenoszącymi się z zewnątrz;

innymi czynnikami.

Rodzaje naddatków

Naddatek całkowity na obróbkę - jest określony grubością warstwy usuwanej w całym procesie technologicznym. Kompensuje błędy wymiarowo-kształtowe, wady powierzchniowe i podpowierzchniowe występujące w poszczególnych etapach wytwarzania, a spowodowane niedokładnością metod obróbki oraz urządzeń technologicznych. Wartość NC to różnica wymiarów półfabrykatu i wymiarów gotowej części.

Naddatek operacyjny - jest określony grubością warstwy usuwanej w czasie wykonywania pojedynczej operacji. Wartość tego naddatku określa się różnicą wymiarów otrzymywanych w dwóch kolejnych operacjach.

Struktura naddatku operacyjnego:

Czynniki określające wartość naddatku operacyjnego:

Naddatek jednostronny (niesymetryczny)

Naddatek dwustronny (symetryczny)

Jednokierunkowa, jej odmiany to:

Wielokierunkowa, odmiany:

Bezkierunkowa:

Komputerowe wspomaganie wytwarzania:

Projektowanie wariantowe (oparte na technologii grupowej), wykorzystuje się istniejące już procesy technologiczne podobnych pod względem technologicznym i konstrukcyjnym części

Projektowanie generacyjne - polega na stworzeniu nowego procesu technologicznego za pomocą programu komputerowego, analizującego konstrukcję przedmiotu i stosownie do tego proponującego proces technologiczny.

Metoda semigeneracyjna - połączenie pierwszej i drugiej metody.

Metody montażu mają na celu uzyskanie wymiarów montażowych o określonej tolerancji , dotyczą kojarzenia ze sobą dwóch lub więcej elementów.

Metody montażu

Montaż z całkowitą zamiennością części - polega na składaniu jednostek montażowych z takich elementów, które mogą być dowolne lecz wykonane wg założonych wymiarów i innych wymagań. Montaż ten wymaga dokładnego wykonania, metoda stosowana jest w produkcji wielkoseryjnej i masowej. Inne metody powstały po to, by obniżyć koszty.

Montaż z zamiennością częściową

montaż z zamiennością warunkową - polega na składaniu jednostek montażowych z elementów, z których niektóre nie spełniają wymagań. Części mogą być wykonane z mniejszą dokładnością niż w poprzedniej metodzie

montaż z zastosowaniem kompensacji - polega na tym, że wymaganą dokładność wymiaru wynikowego uzyskuje się za pomocą wprowadzenia do konstrukcji danej jednostki montażowej elementu kompensacyjnego, umożliwiającego uzyskanie zadanego wymiaru w określonych granicach. Stosuje się kompensatory nieciągłe (podkładki, tuleje dystansowe) oraz kompensatory ciągłe (śruby, kliny). Metoda stosowana w produkcji seryjnej

montaż z zastosowaniem selekcji - polega na tym, że założoną tolerancję wymiaru wynikowego uzyskuje się przez odpowiednie kojarzenie elementów podzielonych na grupy selekcyjne o węższych tolerancjach. Podział na grupy selekcyjne oraz odpowiednie znakowanie powinny poprzedzać montaż i powinny być dokonane przez dział kontroli jakości na podstawie instrukcji opracowanej przez technologa. Metoda selekcyjna stosowana np. przy łożyskach.

montaż z indywidualnym dopasowywaniem części - polega na tym, że wymaganą tolerancję wymiaru wynikowego osiąga się przez zmiany wymiaru jednego z góry określonego ogniwa łańcucha wymiarowego za pomocą szlifowania, toczenia, skrobania itp. Metoda ta cechuje się dużą pracochłonnością i stosowana jest

w produkcji małoseryjnej i jednostkowej.Formy organizacyjne montażu.

Montaż stacjonarny, dokonywany na jednym stanowisku, bez przesuwania montowanego wyrobu (jednostki montażowej). Wszystkie potrzebne elementy, podzespoły i zespoły są dostarczane w wymaganej ilości na stanowisko robocze. Istnieją 2 odmiany montażu stacjonarnego:

wg zasady koncentracji operacji - operacje montażu wykonuje jedna brygada na stanowisku montażowym, tę odmianę stosuje się w produkcji jednostkowej i małoseryjnej;

polega na różnicowaniu operacji - montaż podzespołów i zespołów wykonuje kilka brygad jednocześnie, a montaż główny oddzielna brygada. Stosuje się tę odmianę w produkcji seryjnej.

Montaż potokowy (przepływowy) - stosowany w produkcji wielkoseryjnej i masowej, jest najbardziej racjonalną formą organizacji montażu. Odznacza się tym, że jest podzielony na wiele operacji, z których każda jest wykonywana na odrębnym stanowisku przez jednego lub kilku pracowników, po czym wyrób jest przenoszony na następnej stanowisko. Do poszczególnych stanowisk montażowych dostarczane są, często w systemie JiT, poszczególne elementy, podzespoły i zespoły.

Program produkcji jest to liczba wyrobów przewidziana do produkcji w określonej jednostce czasu, najczęściej w ciągu roku. Na podstawie programu produkcji wyróżnia się tzw. rodzaje produkcji.

RODZAJ PRODUKCJI |

wielkość produkcji rocznej jednego typowymiaru |

||

|

WYROBY |

||

|

CIĘŻKIE |

ŚREDNIE |

LEKKIE |

Jednostkowa |

Do 5 |

Do 10 |

Do 50 |

Małoseryjna |

5÷100 |

10÷200 |

100÷500 |

Seryjna |

100÷300 |

200÷500 |

500÷5000 |

Wielkoseryjna |

300÷1000 |

500÷5000 |

5000÷50000 |

masowa |

>1000 |

>5000 |

>50000 |

Program produkcji decyduje w dużej mierze o strukturze procesu technologicznego oraz o doborze obrabiarek

i narzędzi. Inaczej wygląda struktura procesu technologicznego dla produkcji jednostkowej, inaczej dla masowej. W przypadku jednostkowej, proces jest uproszczony, stosuje się obrabiarki uniwersalne. W przypadku masowej, proces jest na ogół bardzo rozczłonkowany, stosuje się obrabiarki specjalne i zautomatyzowane.

Proces technologiczny projektuje się uwzględniając konkretne możliwości technologiczne zakładu, a więc biorąc pod uwagę środki produkcji będące w dyspozycji zakładu.

Temat: TENDENCJE ROZWOJOWE W TECHNOLOGII MASZYN

Wyróżniamy dwa kierunki nanotechnologii:

Są to pojęcia charakteryzujące nowe podejście do procesu produkcji, pozwalające na skrócenie czasu od pomysłu do dostarczenia wyrobu na rynek. Stosowane są nowe techniki i metody wytwarzania uwarunkowane wspomaganiem komputerowym.

W4. 29.03.2011

Temat: DOKUMENTACJA TECHNOLOGICZNA

Pozostałe dokumenty technologiczne:

- instrukcje uzbrojenia obrabiarki

- instrukcje obróbki cieplnej

- instrukcje obróbki galwanicznej

- instrukcje montażu

- instrukcje kontroli jakości

- spis pomocy warsztatowych

- karty normowania czasu pracy

Temat: Układ OUPN - charakterystyka i podział obrabiarek.

„Każda operacja technologiczna wykonywana jest w określonym układzie OUPN „

2. Klasyfikacja obrabiarek:

Lp. |

RODZAJE OBRABIAREK |

CHARAKTERYSTYKA |

ZASTOSOWANIE |

1. |

OBRABIARKI UNIWERSALNE |

Są to obrabiarki charakteryzujące się szerokim zakresem parametrów pracy i możliwością wykonywania różnorodnych operacji technologicznych. |

Produkcja jednostkowa i małoseryjna. Różny asortyment wykonywanych wyrobów. Główne zastosowanie w narzędziowniach, działach głównego mechanika, |

2. |

OBRABIARKI PRODUKCYJNE |

Obrabiarki te mają uproszczoną budowę |

Przewidziane są do stosowania w produkcji seryjnej. |

3. |

OBRABIARKI SPECJALIZOWANE |

Są to obrabiarki zbudowane na bazie typowych konstrukcji obrabiarek uniwersalnych. Przystosowane do obróbki określonych przedmiotów lub wykonywania określonych operacji. |

Określony typ przedmiotów. Zastosowanie od produkcji małoseryjnej do wielkoseryjnej. |

4. |

OBRABIARKI SPECJALNE |

Projektowane i wykonywane specjalnie, najczęściej do wykonywania określonej prostej operacji lub zabiegu. |

Dla określonego przedmiotu lub przedmiotów podobnych, dla produkcji wielkoseryjnej i masowej. |

5. |

OBRABIARKI STEROWANE NUMERYCZNIE |

Mogą to być obrabiarki uniwersalne lub specjalizowane. Charakteryzują się dużą mocą, sztywną budową. Zapewniają |

Powtarzalna produkcja jednostkowa lub małoseryjna przedmiotów |

6. |

OBRABIARKI ZESPOŁOWE |

Są to obrabiarki specjalne o wysokiej koncentracji zabiegów, zbudowane

z zespołów znormalizowanych, uzupełnione zespołami specjalnymi, pracujące |

Przeznaczone są do obróbki części lub ich szeregu typowielkości. Szczególnie nadają się do obróbki na nich części klasy: tarcza, dźwignia korpus (małych wymiarów). Znajdują zastosowanie w produkcji wielkoseryjnej i masowej. |

7. |

LINIE OBRÓBKOWE |

Linie obróbkowe, podobnie jak obrabiarki zespołowe mogą być zbudowane z jednostek znormalizowanych oraz specjalnych, wyposażonych w specjalne głowice. Przedmiot obrabiany ustalony i zamocowany w uchwycie przesuwa się od stanowiska do stanowiska. |

Tak jak dla obrabiarek zespołowych przy większej liczbie operacji. |

8. |

CENTRA OBRÓBKOWE |

Należą do obrabiarek wielooperacyjnych sterowanych numerycznie, umożliwiających obróbkę w jednym zamocowaniu wieloma różnymi narzędziami pobieranymi z magazynów narzędzi, wprowadzanych do pracy w kolejności ustalonej planem obróbki. |

Centra obróbkowe przeznaczone są głównie do obróbki części klasy: korpus i części płaskich. |

9. |

AUTOMATYCZNE STACJE OBRÓBKOWE |

Jest to samodzielna, elastyczna jednostka wytwórcza, w skład której wchodzi: centrum obróbkowe wraz z niezbędnymi urządzeniami transportowymi, magazynowymi, sterującymi, kontrolnymi itp. Zapewniają automatyczną pracę stacji bez wspomagania z zewnątrz |

Do obróbki serio przedmiotów jednakowych lub różnych, lecz technologicznie podobnych. |

10. |

ELASTYCZNE SYSTEMY OBRÓBKOWE |

Jest to zestaw wielu zautomatyzowanych stanowisk obróbkowych (obrabiarka CNC, centrów obróbkowych) uzupełnionych stanowiskami nieobróbkowymi (np. mycia, suszenia, kontroli wymiarowej itp.) połączonych ze sobą zautomatyzowanymi urządzeniami transportu przedmiotów o określonym zakresie wymiarowym, dla której system został zaprojektowany. |

Elastyczne systemy obróbkowe umożliwiają automatyczną obróbkę przedmiotów, różniących się kształtami i wymiarami, lecz technologicznie podobnych.

Powtarzalna produkcja małoseryjna |

Temat: RODZAJE PÓŁFABRYKATÓW. CZYNNIKI WPŁYWAJACE NA DOBÓR PÓŁFABRYKATÓW.

Zalety spieków to możliwość regulowania składu chemicznego, jednorodna struktura, jednakowa wytrzymałość całości wyrobu, wadami zaś są kruchości i porowatość.

W5. 5.04.2011

Jest to tzw. bazowanie przedmiotu - nadanie określonego położenia, niezbędnego do poprawnego wykonania operacji technologicznej.

2. Ustalenie przedmiotu w uchwycie to nadanie mu określonego położenia w kierunkach, które mają wpływ na wynik obróbki, tj. na uzyskanie żądanych wymiarów obróbkowych i kształtów.

- przedmiot jest mało sztywny i odkształca się pod wpływem siły

- przedmiot musi być zamocowany w miejscach, w których nie styka się z uchwytem i zachodzi obawa odkształcenia go przez elementy mocujące.

3. Każdy przedmiot w przestrzeni ma 6 stopni swobody.

Pryzma odbiera 4 stopnie swobody

4. Przestalenie - odbieranie większej liczby stopni swobody niż to konieczne, odbieranie tego samego stopnia swobody przez więcej niż jeden element uchwytu (można przez kilka ale nastawnych).

Przestalenie może powodować może powodować niejednoznaczną orientację przedmiotu w przestrzeni lub uszkodzenie przedmiotu obrabianego podczas obróbki.

Bazy wykorzystuje się w:

Wybór bazy do pierwszej operacji:

Powierzchnie bazowe powinny być równe i czyste, możliwie duże, aby zapewniały dobre podparcie przedmiotu.

Wybór baz pozostałych operacji:

Powierzchnią bazową w pozostałych operacjach powinna być powierzchnia już obrobiona. Przyjęta baza powinna pokrywać się z bazą przyjętą przez konstruktora. Należy zminimalizować liczbę baz.

6. Projektowanie przebiegu procesu technologicznego obejmuje m. in. dobór lub konstrukcję środków technologicznych.

Pomoce warsztatowe to środki technologiczne stosowane w czasie obróbki montażu, kontroli lub w transporcie stanowiskowym przedmiotu pracy, będące uzupełnieniem maszyn i urządzeń technologicznych lub służący bezpośrednio pracownikom w czasie pracy.

7.Oprzyrządowanie w obróbce skrawaniem

pomoce

9.

11.

Uchwyty przedmiotowe - zamocowanie, ustalenie przedmiotu, prowadzenie narzędzi, tworzenie baz obróbkowych, nadawanie przedmiotowi podczas jednej operacji szeregu kolejnych określonych położeń względem obrabiarki

i narzędzia bez potrzeby odmocowywania przedmiotu.

W6. 12.04.2011 nie mam, a raczej byłam na wykładzie? Chyba nie było wykładu, bo ja i Waldek też nie mamy.

W7. 19.04.2011

Temat: TECHNICZNA NORMA CZASU PRACY.

Szacujemy koszty poszczególnych operacji, aby móc oszacować koszt wytworzenia. Koszt szacujemy w celu ustalenia ceny, przy analizie popytu i podaży.

Dokładność obliczenia czasu ma dwojakie znaczenie:

1. Norma czasu pracy - jest to technicznie uzasadniona ilość czasu niezbędna dla wykonania określonego zakresu pracy (operacji) w danych warunkach techniczno-organizacyjnych przedsiębiorstwa przez określoną liczbę wykonawców

o określonych kwalifikacjach.

- zapoznanie się z rysunkiem i dokumentacją technologiczną,

- pobranie oprzyrządowania oraz narzędzi z wypożyczalni narzędzi,

- uzbrojenie obrabiarki,

- wybór parametrów obróbki.

Na ogół w przemyśle maszynowym dominuje produkcja seryjna, dlatego operator otrzymując wiele półfabrykatów do obrobienia musi się przygotować.

Przy zakończeniu partii obróbki można wskazać:

- rozbrojenie obrabiarki po obrobieniu całej partii,

- zwrot oprzyrządowania,

- przekazanie gotowych wyrobów.

Dąży się do tego, by jak najwięcej operacji w czasie przygotowawczo-zakończeniowym wyeliminować lub maksymalnie skrócić czas ich trwania. Dąży się też do tego, by zmniejszać liczbę elementów w partii obróbkowej(gdy czas przygotowawczy i zakończeniowy są już skrócone).

- sterowanie obrabiarką,

- manipulację przedmiotem,

- kontrolę efektów obróbki.

![]()

n- liczba wyrobów serii jednocześnie przemieszczającej się po warsztacie ustala organizator produkcji

tpz - czas przygotowawczo-zakończeniowy - z tablic

tj - czas jednostkowy tj= tw + tu (w przypadku produkcji seryjnej tak nie liczymy)

tj = k * tw , k = 1,1÷1,2

tw = tg + tp

tp = z tablic

tg = tm, tr, tmr

tm , v = l/tt = l/v

bazując na podstawowym wzorze fizycznym można ustalić, że:

t =

[min]

ld - dobieg, lw - wybieg

Dla różnych sposobów obróbki opracowane są wzory na określenie czasu maszynowego z zastosowaniem parametrów technologicznych charakteryzujących kinematykę danego sposobu obróbki.

W8. 26.04.2011 ? też nie mam

W9. 10.05.2011

Temat: JAKOŚĆ WYROBU.

Jakość wyrobu kształtowana (definiowana) jest na 3 etapach:

Jakość wyrobu może oceniać (szacować) na etapie użytkowania oraz na etapie wytwarzania (jakość technologiczna)

Temat: WARSTWA WIERZCHNIA METALOWYCH CZĘŚCI MASZYN PO OBRÓBCE MECHANICZNEJ.

Strefa przypowierzchniowa zbudowana jest z zaadsorbowanych lub związanych chemicznie z podłożem związków chemicznych (tlenki, siarczki, azotki itp.), jonów, pyłu, cząstek organicznych (np. tłuszczu), które osadzają się

z otaczającego środowiska lub przenoszą z przedmiotu współpracującego.

Grubość warstwy wierzchniej określa się na podstawie zmian wartości cech charakteryzujących materiał przedmiotu przy przemieszczaniu się w kierunku od powierzchni rzeczywistej w głąb przedmiotu. Te cechy to np. mikrotwardość, naprężenia wewnętrzne, struktura krystalograficzna itp. Warstwa wierzchnia sięga do głębokości, na której cechy te stabilizują się.

Wyróżniamy 3 grupy czynników, które kształtują właściwości ww:

- Zmiany struktury geometrycznej, powierzchni, przede wszystkim chropowatości,

- Ukierunkowanie ziaren, powstanie tekstury,

- Zmianę twardości,

- Utworzenie się naprężeń własnych (ściskających).

- Zmiany struktury geometrycznej powierzchni,

- Zmiany składu chemicznego,

- Zmiany struktury metalograficznej,

- Zmiany twardości,

- Utworzenie się naprężeń własnych (rozciągających).

Nośność powierzchni - wymierna cecha geometryczna powierzchni rzeczywistej, charakteryzowana wielkością pola styku tej powierzchni, z wzorcową przeciwpowierzchnią dociskaną z określoną siłą (zdolność powierzchni do przemieszczania obciążeń) albo wielkością liniowego styku profilu zaobserwowanego tej powierzchni z linią równoległą do linii odniesienia przeprowadzoną w ustalonej odległości od tej linii odniesienia.

Udział nośny liniowy NL =

· 100%

Naprężenia ujemne warstwy wierzchniej są na ogół korzystne z punktu widzenia eksploatacji maszyn

W10. 17.05.2011

Temat: DOKŁADNOŚĆ OBRÓBKI

Różnice między przedmiotem rzeczywistym a idealnym określa się za pomocą błędów (odchyłek).

Sposoby oznaczenia na rysunkach wykonawczych części:

Wymiary nietolerowane wykonuje się na ogół w XIV klasie dokładności - dokładności warsztatowej.

Stopień niezgodności rzeczywistego kształtu części obrabianej z teoretyczną bryłą geometryczną określoną przez nominalne wymiary na rysunku konstrukcyjnym/ wykonawczym.

Rodzaje błędów i sposoby ich oznaczania (+rysunki do każdego podpunktu, są zbyt szczegółowe, żebym je wszystkie przerysowała, wybaczcie):

- błąd prostoliniowości tworzącej płaszczyzny

- błąd prostoliniowości tworzących walca lub stożka

- stożkowość

- baryłkowatość

Odchylenie rozpatrywanej powierzchni osi lub płaszczyzny symetrii od nominalnego położenia względem elementu odniesienia.

Rodzaje błędów:

- błąd równoległości dwóch prostych

- błąd równoległości prostej i płaszczyzny

- błąd równoległości dwóch płaszczyzn

- błąd prostopadłości prostej i powierzchni

- błąd prostopadłości dwóch płaszczyzn

Stopień niezgodności powierzchni rzeczywistej z powierzchnią idealną zarówno ze względu na strukturę geometryczną jak i właściwości warstwy wierzchniej. Jest to błąd złożony.

Jako elementy należy wymienić:

W11. 24.05.2011

Temat: BŁĘDY OBRÓBKI PARTII PRZEDMIOTÓW.

1. Krzywa rozkładu błędów dla partii przedmiotów.

W rezultacie obróbki partii przedmiotów otrzymuje się charakterystyczny rozrzut wymiarów. Krzywą rzeczywistego rozkładu błędów dla obrabianej partii przedmiotów można w sposób obiektywny przybliżyć za pomocą rozkładu normalnego Gaussa. W zależności od dokładności wykonania rozrzut wymiarów może być większy (mała dokładność) lub mniejszy (duża dokładność).

Powodem rozrzutu wyników są błędy:

W12. 31.05.2011

Temat: EKONOMICZNA DOKŁADNOŚĆ OBRÓBKI

1. Ekonomiczna dokładność jakiegokolwiek sposobu obróbki na danym stopniu rozwoju techniki jest dokładnością osiąganą w normalnych warunkach pracy, przy właściwym wyposażeniu i odpowiednich kwalifikacjach pracowników oraz po kosztach niższych niż przy innych sposobach możliwych do zastosowania w danym przypadku.

a) zależność kosztu obróbki od błędów obróbki:

Δ1, Δ2 - wartości błędów; im dalej na osi, tym większy błąd i mniejszy koszt

Δ - najmniejszy możliwy do uzyskania błąd obróbki na danym etapie rozwoju technologii

Obcinek B (odcinek ekonomicznej dokładności) - nawet nieznaczne zwiększenie kosztów (nakładów) powoduje znaczne zmniejszenie błędów (znaczne zwiększenie dokładności).

Odcinek C - nawet nieznaczne zmniejszenie kosztów (nakładów) powoduje znaczny spadek dokładności (znaczne zwiększenie błędów).

Odcinek A - nawet znaczne zwiększenie kosztów (nakładów) daje w efekcie zaledwie niewielkie zwiększenie dokładności (niewielkie zmniejszenie błędów).

b) zależność kosztu obróbki od błędów obróbki

I - toczenia

II - szlifowania

W punkcie A można zastosować toczenie lub szlifowanie.

Na prawo od punktu A bardziej ekonomiczne jest toczenie.

Na lewo od punktu A bardziej ekonomiczne jest szlifowanie.

Temat: NADDATKI OBRÓBKOWE

Ca, Cb, Cc - całkowite naddatki na obróbkę

apf, bpf - wymiary półfabrykatu

C1, C2, C3 - naddatki na przecinanie

Naddatek całkowity na danej powierzchni jest sumą naddatków operacyjnych.

T1 - tolerancja wymiaru po wykonanej operacji

Npf - wymiar nominalny półfabrykatu

N1 - wymiar nominalny po pierwszej operacji

g1nom - naddatek operacyjny dla pierwszej operacji

Ta - tolerancja wymiaru półfabrykatu wynikająca z procesu jego wytwarzania

Rza - chropowatość powierzchni uzyskana w poprzedniej operacji

Wa - warstwa wadliwa materiału będąca wynikiem poprzedniej operacji

Sa - błąd położenia wzajemnie ze sobą związanych powierzchni przedmiotu będące wynikiem poprzedniej operacji

ez - błąd ustalenia przedmiotu w uchwycie w wykonywanej operacji

|

g1nom= Ta+ 2Rza + 2Wa + 2Sa + 2ez /2 g1nom= 1/2Ta+ Rza + Wa + Sa + ez

|

Praktycznie wartości naddatków dobiera się z tablic doboru naddatków w zależności od sposobu i rodzaju obróbki, gabarytów przedmiotu obrabianego, rodzaju materiału obrabianego, itp.

W13. 7.06.2011

Temat: RODZAJE STRUKTUR GEOMETRYCZNYCH POWIERZCHNI (uzupełnienie do warstwy wierzchniej)

1. Rodzaje struktur powierzchni:

- równoległa (struganie, dłutowanie, symbol ” =”),

- prostopadła, ma też rysy równoległe wobec siebie, ale prostopadłe do rysunku (toczenie wzdłużne, struganie, dłutowanie, symbol T),

- współśrodkowa (toczenie czołowe, frezowanie czołowe, symbol C);

- skrzyżowana (frezowanie czołowe, dogładzanie, symbol X),

- nieuporządkowana (skrobanie, docieranie, symbol M),

- promieniowa (szlifowanie czołowe, symbol R),

- punktowa (obróbka elektroiskrowa, niektóre odlewy).

CAPP - computer aided process planning

Wyróżnia się 3 metody CAPP:

Na początku należy dokonać dekompozycji przedmiotu, czyli wyróżnić powierzchnie elementarne, którym przypisuje się odpowiednie sposoby obróbki. Następnie program musi złożyć wszystko w jedną całość, w odpowiedniej kolejności. Ta metoda nie ma powiązań historycznych z tym, co już było.

Temat: TECHNOLOGIA MONTAŻU

Organizacja montażu zależy przede wszystkim od wielkości produkcji. Wyróżnia się:

W14. 14.06.2011

Sformułowanie potrzeby

konstruowanie

wytwarzanie

eksploatacja

likwidacja

recykling

handel

magazynowanie

techniczno- organizacyjne przygotowanie produkcji

realizacja produkcji

handel

magazynowanie

wartościowanie (dalej - w)

w

w

w

OPERACJE

OPERACJA 1

OPERACJA 2

OPERACJA 3

OPERACJA N

ZAMOCOWANIE 1

ZAMOCOWANIE 2

ZAMOCOWANIE N

POZYCJA 1

POZYCJA 2

POZYCJA N

ZABIEGI

ZABIEG 1

ZABIEG 2

ZABIEG 3

ZABIEG N

PRZEJŚCIE 1

PRZEJŚCIE 2

PRZEJŚCIE N

CZYNNOŚCI

RUCHY ELEMENTARNE

S0

S1

S2

Sn-1

Sn

Sk

OP1

OP2

OPn

Fe

Zi

Y

X

Z

obrabiarki

pomoce warsztatowe

środki transportu

- uchwyty obróbkowe

- narzędzia

- narzędzia i przyrządy pomiarowe

Środki produkcji w obróbce skrawaniem

wyrób

obrabiarka

informacja

obsługa

energia

półfabrykaty

pomoce warsztatowe

Pomoce warsztatowe

Uchwyty obróbkowe

Uchwyty obróbkowe narzędziowe

Uchwyty obróbkowe przedmiotowe

oprawki

Przyrządy narzędziowe

- głowice wiertarskie

- do toczenia kopiowego

- do dłutowania na frezarkach

- do usuwania zadziorów

- noży tokarskich

- narzędzi frezarskich

- imaki narzędziowe

PUO

znormalizowane

specjalizowane

z wyposażeniem specjalnym

uchwyty grupowe

specjalne

wielokrotnego stosowania

składanie kompletów UPS

Jakość użytkowa wyrobu

estetyka wyrobu i inne

trwałość, zużycie i niezawodność wyrobu

wskaźniki ekonomiczne nabycia i funkcjonowania

funkcjonalność wyrobu

Jakość technologiczna wyrobu

Dokładność wyrobu

właściwości materiału

Właściwości warstwy wierzchniej

Norma czasu pracy t

Czas przygotowawczo-zakończeniowy tpz

Czas jednostkowy tj

Czas wykonania tw

Czas uzupełniający tu

Czas główny tg

Czas pomocniczy tp

Czas obsługi to

Czas potrzeb fizjologicznych tf

Czas obsługi technicznej tob

Czas obsługi organizacyjnej too

Czas odpoczynku to

Czas potrzeb naturalnych tpn

Wyszukiwarka

Podobne podstrony:

TW - wyklady - Kopia, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr IV, technologia maszyn

Program -Wykłady Technologia Maszyn, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr IV, maszyny technolo

pyt i odp, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr III, technologia wytwarzania, odlewnictwo pyta

PROJEKTY stacjonarne, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr IV, towaroznawstwo

WARTOŚĆ PIENIĄDZA W CZASIE, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr IV, finanse i rachunkowość, I

szablon2, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr IV, finanse i rachunkowość, I koło

SYSTEM TRANSPORTOWY 12 STR, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr IV, towaroznawstwo

DanePP, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr IV, finanse i rachunkowość, I koło

Technologie wtryskiwania tworzyw sztucznych, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr III, technol

Łączenie tworzyw sztucznych, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr III, technologia wytwarzania

karta technologiczna, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr VI, ppt

Pomiar widzenia stereoskopowego, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr III, ergonomia

POMIAR TWARDOŚCI SPOSOBEM BRINELLA, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzy

karta instrukcyjna, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr VI, ppt

Ekologia widzenie przestrzenne, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr III, ergonomia

karta montazu, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr VI, ppt

Mechanika - 3cie kolokwium, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzymałość m

mechanika - teoria, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzymałość materiałó

6.Tensometria(3), POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr I, mechanika i wytrzymałość materiałów,

więcej podobnych podstron