069 4

dzajem materiału i jego obróbki cieplnej.

Jako materiał na tłoki stosuje się obecnie stopy glinowo-krzemowe lub glinowo-miedziowe o wytrzymałości na rozerwanie Rr = 15—24 kG/mm2 i twardości po obróbce cieplnej rzędu 110—130 HB.

Spotkane na rynku krajowym tłoki wykonywane są najczęściej ze stopów glinowokrzemowych, o stosunkowo niskiej zawartości krzemu (2—5°/o). Po odlaniu, tłoki wykonane z tych stopów wymagają odpowiedniej obróbki cieplnej, po której stop uzyskuje właściwą twardość oraz zmniejszenie rozszerzalności pod wpływem temperatury. W praktyce jednakże, spotykane na rynku półfabrykaty, jak i gotowe tłoki odznaczają się znaczną niestabilnością wymiarową podczas pracy w cylindrze silnika (tzw. „puchnięcie” tłoków), co przyczynia się do zacierania tłoków lub zmusza do stosowania dużych luzów. Dlatego przy wykonywaniu nowego

skłonności do „puchnięcia” w silniku.

Jeżeli wygrzewamy gotowy tłok, wówczas najczęściej zmienia on znacznie swoje wymiary, przede wszystkim zwiększając średnicę nawet o kilka setnych milimetra. Należy wówczas powtórnie obrobić tłok wykańczająco dla nadania mu żądanych wymiarów.

Tę właściwość niektórych stopów z których wykonywane są tłoki można wykorzystać do zmniejszenia luzu w cylindrze dla częściowo zużytych lecz jeszcze dobrych tłoków. Wygrzewa się wówczas taki tłok w temperaturze około 200—220°C przez około 1—2 godzin. Po powolnym ostudzeniu sprawdza się wymiary tłoka i jeśli nie wykazują wyraźnego zwiększenia średnicy, wygrzewa się go ponownie w nieco wyższej temperaturze (około 250°C).

Decydujący wpływ na pracę tłoka ma jego kształt geometryczny oraz dokładność obróbki. Tłoki współczesnych silników mają w przekroju pionowym kształt stożkowy (lub baryłkowaty, np.

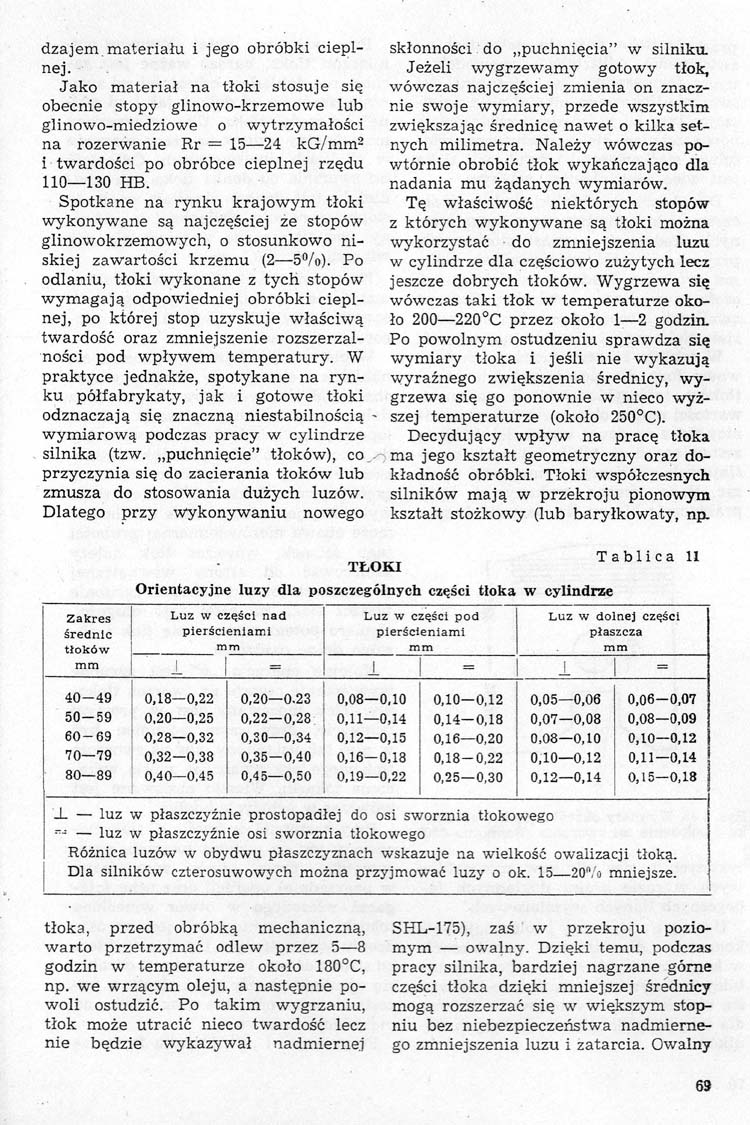

Tablica 11

TŁOKI

Orientacyjne luzy dla poszczególnych części tłoka w cylindrze

|

Zakres średnic tłoków mm |

Luz w części nad pierścieniami mm |

Luz w części pod pierścieniami mm |

Luz w dolnej części płaszcza mm | |||

|

= |

i |

= |

= | |||

|

40-49 |

0,18—0,22 |

0,20—0.23 |

0,08—0,10 |

0,10—0,12 |

0,05—0,06 |

0,06-0,07 |

|

50-59 |

0,20—0,25 |

0,22-0,28 |

0,11—0,14 |

0,14—0,18 |

0,07—0,08 |

0,08-0,09 |

|

60-69 |

0,28—0,32 |

0,30—0,34 |

0,12—0,15 |

0,16—0,20 |

0,08—0,10 |

0,10—0,12 |

|

70—79 |

0,32-0,38 |

0,35-0,40 |

0,16-0,18 |

0,18-0,22 |

0,10—0,12 |

0,11—0,14 |

|

80—89 |

0,40—0.45 |

0,45—0,50 |

0,19—0,22 |

0,25—0,30 |

0,12—0,14 |

0,15—0,18 |

-L — luz w płaszczyźnie prostopadłej do osi sworznia tłokowego — luz w płaszczyźnie osi sworznia tłokowego Różnica luzów w obydwu płaszczyznach wskazuje na wielkość owalizacji tłoką. Dla silników czterosuwowych można przyjmować luzy o ok. 15—20"/o mniejsze.

tłoka, przed obróbką mechaniczną, warto przetrzymać odlew przez 5—8 godzin w temperaturze około 180°C, np. we wrzącym oleju, a następnie powoli ostudzić. Po takim wygrzaniu, tłok może utracić nieco twardość lecz nie będzie wykazywał nadmiernej

SHL-175), zaś w przekroju poziomym — owalny. Dzięki temu, podczas pracy silnika, bardziej nagrzane górne części tłoka dzięki mniejszej średnicy mogą rozszerzać się w większym stopniu bez niebezpieczeństwa nadmiernego zmniejszenia luzu i zatarcia. Owalny

69

Wyszukiwarka

Podobne podstrony:

odwrotnym. Jako umocnienia poniżej jazów stosuje się obecnie płyty betonowe, narzuty kamienne i

IMGX68 ELEMENTY SPRĘŻYNUJĄCE Materiały, wykonanie sprężyn (1) Stosuje się drut sprężynowy ze stall

Nawęglanie jest obróbką cieplno-chemiczną polegającą na dyfuzyjnym nasyceniu warstwy wierzchniej sta

Klasyfikację obróbki cieplnej zwykłej przedstawiono na rys. 1. Każdy proces obróbki cieplnej składa

Hartowanie szkła Obróbka cieplna szkła polegająca na nagrzaniu szkła do temperatury odprężania (620-

2. Stal narzędziowa do pracy na zimno - Obróbka cieplna. Obróbka cieplna ze względu na charakter pra

Obróbka cieplna stali przemoczonych na części maszyn ... 27 Obróbka cieplna stali przemoczonych na c

Obróbka cieplna siali przeznaczonych na części maszyn ... 29 4. PRZYKŁADY PROCESÓW OBRÓBKI CIEPLNEJ

Obróbka cieplna siali przeznaczonych na części i 31 W pierwszym procesie (poz. 1 - tablica 3), aby o

Obróbka cieplna siali przeznaczonych na części i 33 Dopiero hartowanie z temperatury wynoszącej ok.

STRATNOSC MAGNETYCZNA Materiały ferromagnetyczne najczęściej stosuje się na rdzenie umieszczone

DSC04286 cr Materiały na stabilizatory zewnętrzne■ Metale i ich stopy: ■ Stale aus

STRATNOSC MAGNETYCZNA Materiały ferromagnetyczne najczęściej stosuje się na rdzenie umieszczone

Klasyfikację obróbki cieplnej zwykłej przedstawiono na rys. 1. Każdy proces obróbki cieplnej składa

Kiedy zakres materiału na zaliczenie okaże się zbyt obfity.

Oznacza to, że teorię zginania opracowaną dla materiałów jednorodnych i izotropowych stosuje się do

IMGX71 ELEMENTY SPRĘŻYNUJĄCE Materiały, wykonanie sprężyn (4) Stosuje się także drut sprężynowy wyko

więcej podobnych podstron