1tom351

13. ELEKTRO 1ERMIA 704

pracować w sposób ciągły oraz impulsowy. Lasery z modulacją dobroci rezonatora umożliwiają wytwarzanie tzw. impulsów gigantycznych o bardzo krótkich czasach trwania i mocach sięgających kilku terawatów. Możliwa do uzyskania gęstość powierzchniowa mocy, z uwagi na łatwość skupienia wiązki laserowej na powierzchni rzędu pm2, jest równa ok. 1016 W/cm2.

Można wyodrębnić pięć podstawowych technologii laserowych: łączenie, obejmujące spawanie (głębokie i impulsowe) oraz lutowanie (lutami miękkimi i twardymi); rozdzielanie jako efekt cięcia, nacinania, perforacji, trymowania; drążenie otworów o małych średnicach (do 5 pm w foliach o grubości 50 pm); obróbka ubytkowa (wyważanie, opisywanie, znakowanie); obróbka powierzchniowa (hartowanie, stopowanie, natapianie, szkliwienie, utwardzanie detonacyjne) [13.3; 13.5; 13.7; 13.22; 13.26],

Cechą charakterystyczną obróbki laserowej jest jej duża wydajność i wielka precyzja (łatwość koncentracji wiązki na obszarze o średnicy porównywalnej z długością fali emitowanego promieniowania), możliwość prowadzenia procesów w powietrzu, w atmosferach ochronnych oraz przez osłony zabezpieczające. Niezbędne parametry wiązki laserowej do realizacji niektórych spośród wymienionych procesów przedstawia rys. 13.43.

13.14. Nagrzewanie jarzeniowe

Nagrzewanie jarzeniowe jest to nagrzewanie elektryczne oparte na przejmowaniu energii przez będący katodą wsad z wytwarzanego w pobliżu jego powierzchni niskociśnieniowego wyładowania jarzeniowego.

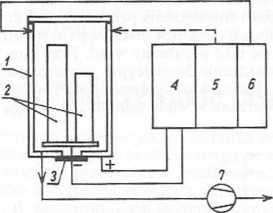

Jest to złożona forma nagrzewania z przewagą nagrzewania pośredniego drogą radiacji. Niewielka część ciepła powstaje bezpośrednio we wsadzie w wyniku pochłaniania energii kinetycznej jonów przyspieszanych wr polu elektrycznym układu wsad (katoda) — anoda (najczęściej ściany zbiornika próżniowego) — rys. 13.44.

Rys. 13.44. Schemat jarzeniowego urządzenia elektrotermicznego

1 - zbiornik próżniowy pieca jarzeniowego. 2 — wsad (katoda), 3 przepust prądowy, 4 — zasilacz, 5 - sterownik, 6 — dozownik gazów technologicznych, 7 — pompa próżniowa

Nagrzewanie jarzeniowe jest wykorzystywane do: wspomagania niektórych procesów CVD (procesy modyfikacji w'arstw wierzchnich wsadów jako rezultat zmian ich składu chemicznego i struktury poprzez wprowadzenie do nich żądanych pierwiastków znajdujących się w fazie gazowej); wspomagania niektórych procesów PVD (procesy modyfikacji pierwotnej powierzchni wsadu poprzez osadzanie na niej żądanych pierwiastków lub związków znajdujących się także w fazie gazowej); obróbki cieplnej (np. wyżarzanie stali lub miedzi). Wymienione procesy z udziałem nagrzewania jarzeniowego zaliczają się do kategorii próżniowych. Ciepło jest w tych technologiach czynnikiem stymulującym procesy chemiczne (w technice CVD) oraz fizyczne (w PVD i obróbce cieplnej).

Istnieją znaczące różnice zarówno w zakresie konstrukcji urządzeń przeznaczonych do realizacji licznych już wariantów tych technik, jak i w zakresie znamionujących je parametrów, mających istotny wpływ na wyposażenie pieców' jarzeniow'ych. Cechą wspólną jest przedstawiony sposób generacji ciepła, związany z wytwarzaniem w bezpośrednim sąsiedztwie obrabianych powierzchni anormalnego wyładowania jarzeniowego.

Występuje ono pod wpływem napięć stałych lub impulsowych o stałym kierunku i wartościach 400-^-4000 V, przy czym wartości powyżej 1800 V stosuje się wyłącznie przy realizacji technologii PVD. Jonizacji ulegają gazy, których ciśnienia zawierają się w przedziałach: 10_1-f-5-102 hPa (CVD) oraz lÓ~4-r-10-1 hPa (PVD). Najwyższe temperatury wsadów nie przekraczają 1100°C, przy czym cechą charakterystyczną — a zarazem zaletą technik jarzeniowych —jest możliwość realizacji wielu procesów przy stosunkowo niskich temperaturach (150 h- 600 C).

Piece jarzeniowe zwykle są budowane w postaci stalowych próżnioszczelnych cylindrów o wymiarach dostosowanych do wsadów. Eksploatuje się już piece o długościach do 15 m oraz średnicach do 3 m. Masy wsadów jednostkowych dochodzą do 25 Mg, zaś moce pieców — do 1 MW. Anodę pieca stanowi zwykle zbiornik próżniowy

0 potencjale ziemi, zaś wsad — katoda jest na potencjale ujemnym. Przy zasilaniu stałonapięciowym, ze względu na brak możliwości zmniejszenia mocy w miarę dochodzenia do stanu cieplnie ustalonego (nie ma możliwości znacznego obniżenia napięcia zc względu na obniżanie gęstości prądu poniżej wartości charakterystycznej dla danego zakresu wyładowania jarzeniowego), na ogół stosuje się chłodzenie wodne komory. Przy zasilaniu impulsowym moc można zmniejszyć zmieniając współczynnik wypełnienia impulsów (prostokątne lub sinusoidalne o częstotliwościach sięgających kilkudziesięciu kiloherców) i zachowując amplitudę napięcia o wartości gwarantującej gęstość prądu w impulsach charakterystyczną dla tego typu wyładowania. Tym samym jest możliwe nic tylko wyeliminowanie chłodzenia, lecz nawet izolowanie cieplne komory. Inną zaletą zasilacza impulsowego jest praktyczne wyeliminowanie przechodzenia wyładowania jarzeniowego w łukowe (ewentualny łuk jest samoczynnie likwidowany z chwilą osiągnięcia przez napięcie chwilowe wartości zerowej. W układach stałonapięciowych należy stosować szybkie zwieracze tyrystorowe układu anoda — katoda, powodujące ponowne podanie napięcia po likwidacji łuku. Stosuje się też piece jarzeniowe z dogrzewaniem elektrycznym opartym na innej metodzie elektrotermicznej — najczęściej promiennikowej.

Współczesne zasilacze są układami energoelcktronicznymi. Ze względu na zależność przebiegu procesu od znacznej liczby regulowanych parametrów (amplituda napięcia, częstotliwość impulsów, współczynnik wypełnienia, ciśnienie, temperatura, skład gazów

1 ich przepływ, parametry dodatkowych układów grzejnych), jest pożądane sterowanie mikroprocesorowe [13.8],

13.15. Nagrzewanie ultradźwiękowe

Nagrzewanie ultradźwiękowe jest to nagrzewanie elektryczne oparte na wykorzystaniu przemienianych w ciepło drgań mechanicznych powstających wskutek pochłaniania przez wsad fal ultradźwiękowych.

Ultradźwięki są drganiami mechanicznymi o częstotliwości od 16 kHz do 100 GHz. Do celów elektrotermicznych są wykorzystywane zwykle drgania o częstotliwości 18-t--h40 kHz, przy czym górna granica tego obszaru w nielicznych zastosowaniach sięga 2 MHz. Wielkością określającą wartość energii akustycznej przechodzącej w czasie 1 s przez powierzchnię 1 m2 prostopadłą do kierunku fali ultradźwiękowej jest natężenie ultradźwięku I określone wzorem

/ = 2n2g/cf2A2 (13.65)

przy czym: g — gęstość ośrodka, w którym rozchodzi się fala; c — prędkość dźwięku; / — częstotliwość; A — amplituda dźwięku.

Natężenie I jest wyróżnikiem pól ultradźwiękowych trzech kategorii: o małym natężeniu (< 1 W/'cm2), o średnim natężeniu (1 -r-10 W/cm2), o dużym natężeniu (10-^ h-1000 W/cm2).

Rozprzestrzenianiu się fal ultradźwiękowych w ośrodkach stałych towarzyszy strata energii wskutek tarcia, przewodnictwo cieplne oraz histereza sprężysta, wskutek czego amplituda drgań maleje wykładniczo. Przemiana energii elektrycznej w energię fal 45 Poradnik inżyniera elektryka tom 1 C.

Wyszukiwarka

Podobne podstrony:

1tom350 13. ELEKTROTERMTA 702 Istotną cechą tej techniki jest odchylanie wiązki z częstotliwością do

1tom352 13. ELEKTROTERMIA 706 ultradźwiękowych odbywa się w przetwornikach ultradźwiękowych trojakie

1tom353 13. ELEKTROTERMIA 708 e emisyjność całkowita 11 — sprawność & —

3. CZYNNA I BIERNA MOC PRĄDU ELEKTRYCZNEGO Cel zadania: Poznanie sposobów mierzenia oraz wykorzystan

68948 skanuj0051 Patelnie * Patelnie mogą być elektryczne i gazowe - w zależności od sposobu ogrzewa

Projekt budowlany branża elektryczna - zaaosoodarowanie terenu oodworka 4. Sposób instruktażu pracow

446 3 11. ELEKTROWNIE JĄDROWE szczających się powoli w dół, zachodzi w sposób ciągły podczas pracy r

PIC 0204 ---^uxU W «« sposób promieniowania: eniowanie w sposób ciągły o mocach od pW do kN ps 1 moc

IMG#68 13-26. Schemat technologiczny uproszczonego sposobu stosowania osadu czynnego ze stabilizacją

więcej podobnych podstron