skanuj0015 (206)

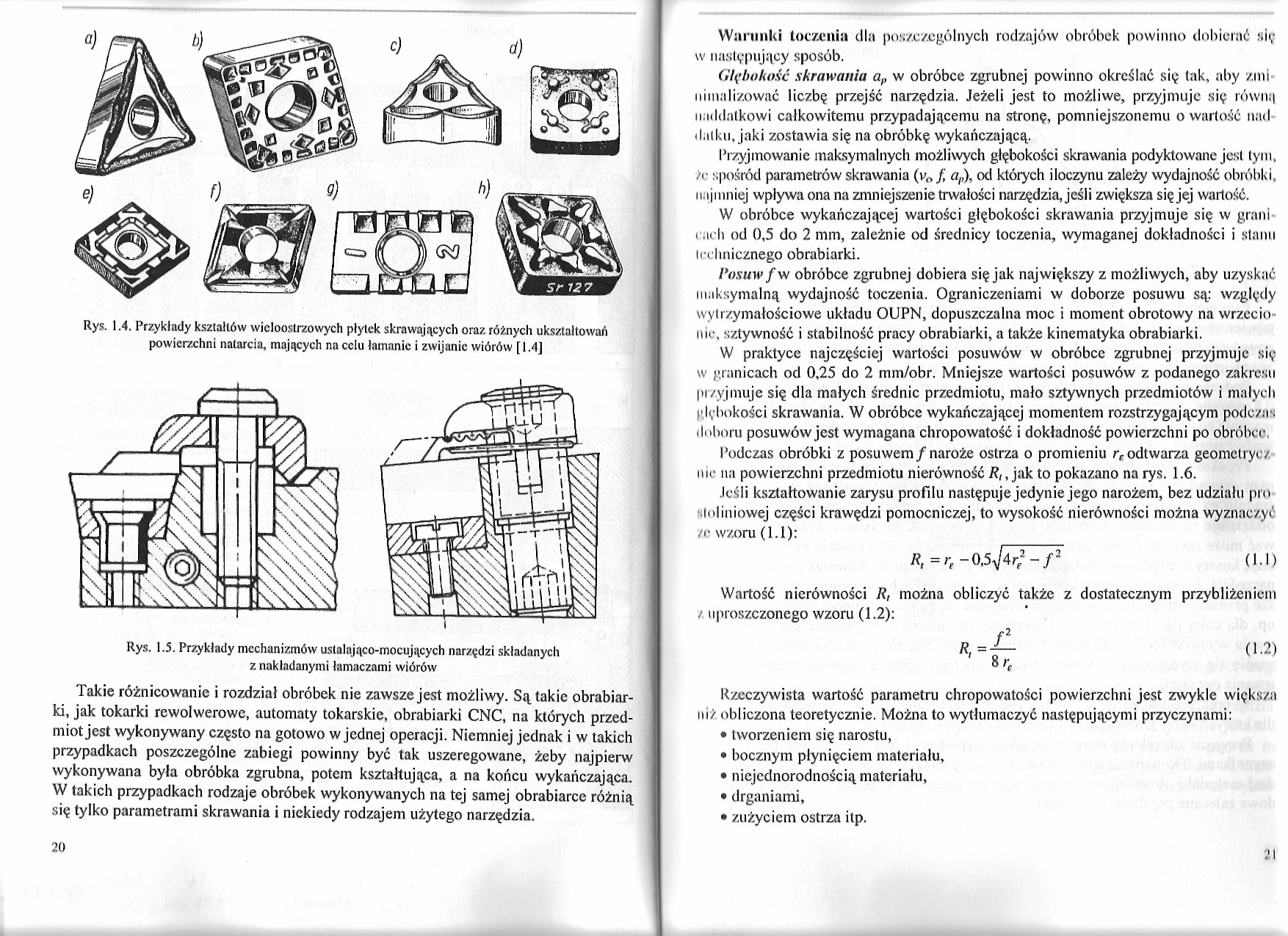

Rys. 1.4. Przykłady kształtów wieloostrzowych płytek skrawających oraz różnych ukształtowali powierzchni natarcia, mających na celu łamanie i zwijanie wiórów [ 1.4]

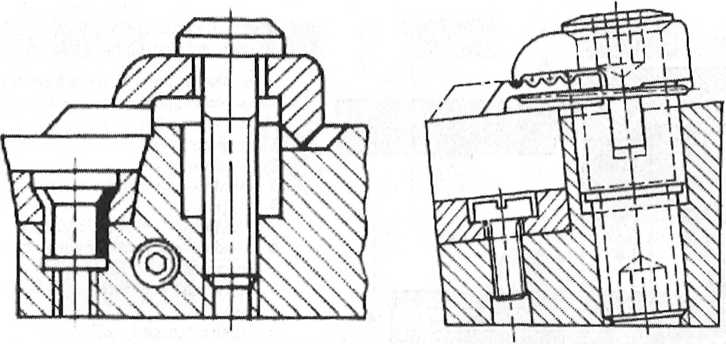

Rys. 1.5. Przykłady mechanizmów uslalająco-mocujących narzędzi składanych z nakładanymi łamaczami wiórów

Takie różnicowanie i rozdział obróbek nie zawsze jest możliwy. Są. takie obrabiarki, jak tokarki rewolwerowe, automaty tokarskie, obrabiarki CNC, na których przedmiot jest wykonywany często na gotowo w jednej operacji. Niemniej jednak i w takich przypadkach poszczególne zabiegi powinny być tak uszeregowane, żeby najpierw wykonywana była obróbka zgrubna, potem kształtująca, a na końcu wykańczająca. W takich przypadkach rodzaje obróbek wykonywanych na tej samej obrabiarce różnią się tylko parametrami skrawania i niekiedy rodzajem użytego narzędzia.

Warunki toczeniu dla poszczególnych rodzajów obróbek powinno dobierać się w następujący sposób.

Głębokość skrawania a,, w obróbce zgrubnej powinno określać się tak, aby zmi nimalizować liczbę przejść narzędzia. Jeżeli jest to możliwe, przyjmuje się równą naddatkowi całkowitemu przypadającemu na stronę, pomniejszonemu o wartość nad datku, jaki zostawia się na obróbkę wykańczającą.

Przyjmowanie maksymalnych możliwych głębokości skrawania podyktowane jest tym, /c spośród parametrów skrawania (y„ f ap), od których iloczynu zależy wydajność obróbki, najmniej wpływa ona na zmniejszenie trwałości narzędzia, jeśli zwiększa się jej wartość.

W obróbce wykańczającej wartości głębokości skrawania przyjmuje się w grani i ach od 0,5 do 2 mm, zależnie od średnicy toczenia, wymaganej dokładności i stanu technicznego obrabiarki.

Posuw f w obróbce zgrubnej dobiera się jak największy z możliwych, aby uzyskać maksymalną wydajność toczenia. Ograniczeniami w doborze posuwu są: względy wytrzymałościowe układu OUPN, dopuszczalna moc i moment obrotowy na wrzecionie, sztywność i stabilność pracy obrabiarki, a także kinematyka obrabiarki.

W praktyce najczęściej wartości posuwów w obróbce zgrubnej przyjmuje się w granicach od 0,25 do 2 mm/obr. Mniejsze wartości posuwów z podanego zakresu przyjmuje się dla małych średnic przedmiotu, mało sztywnych przedmiotów i małych głębokości skrawania. W obróbce wykańczającej momentem rozstrzygającym podczas doboru posuwów jest wymagana chropowatość i dokładność powierzchni po obróbce.

Podczas obróbki z posuwem/naroże ostrza o promieniu reodtwarza geomelryc/ nie na powierzchni przedmiotu nierówność /?,, juk to pokazano na rys. 1.6.

Jeśli kształtowanie zarysu profilu następuje jedynie jego narożem, bez udziału pro loliuiowej części krawędzi pomocniczej, to wysokość nierówności można wyznaczyć ze wzoru (1.1):

(1.1)

Wartość nierówności R, można obliczyć także z dostatecznym przybliżeniem z uproszczonego wzoru (1.2):

Rzeczywista wartość parametru chropowatości powierzchni jest zwykle większa niż obliczona teoretycznie. Można to wytłumaczyć następującymi przyczynami:

• tworzeniem się narostu,

• bocznym płynięciem materiału,

• niejednorodnością materiału,

• drganiami,

• zużyciem ostrza itp.

Wyszukiwarka

Podobne podstrony:

img085 Rys. 7.1. Przykładowy kształt funkcji potencjalnej

61224 skanuj0019 (206) Rola studium -kształtowanie i wykładnia polityki rozwoju przestrzennego gminy

f) g)l i D Rys. 4. Przykłady kształtów

31 Rys. 1.28. Przykładowe kształty płyt krzyżowo zbrojonych (a-f) oraz sposób zbrojenia płyty

Rys. 3.9. Przykłady kształtowania mostu w planie 1 - oś drogi

skanuj0007 14. Barwa — ocena i kształtowanie. Barwniki spożywcze. mutagenezie oraz zdolność wpływani

skanuj0038 (87) Rys. 1.13. Przykłady części spawanych [16] kształtów umożliwiających stosowanie najt

więcej podobnych podstron