skanuj0011 (260)

powierzchni, radełkowania, docierania, dogładzania oscylacyjnego, laserowego wspomagania skrawania lub obróbki cieplnej itp.

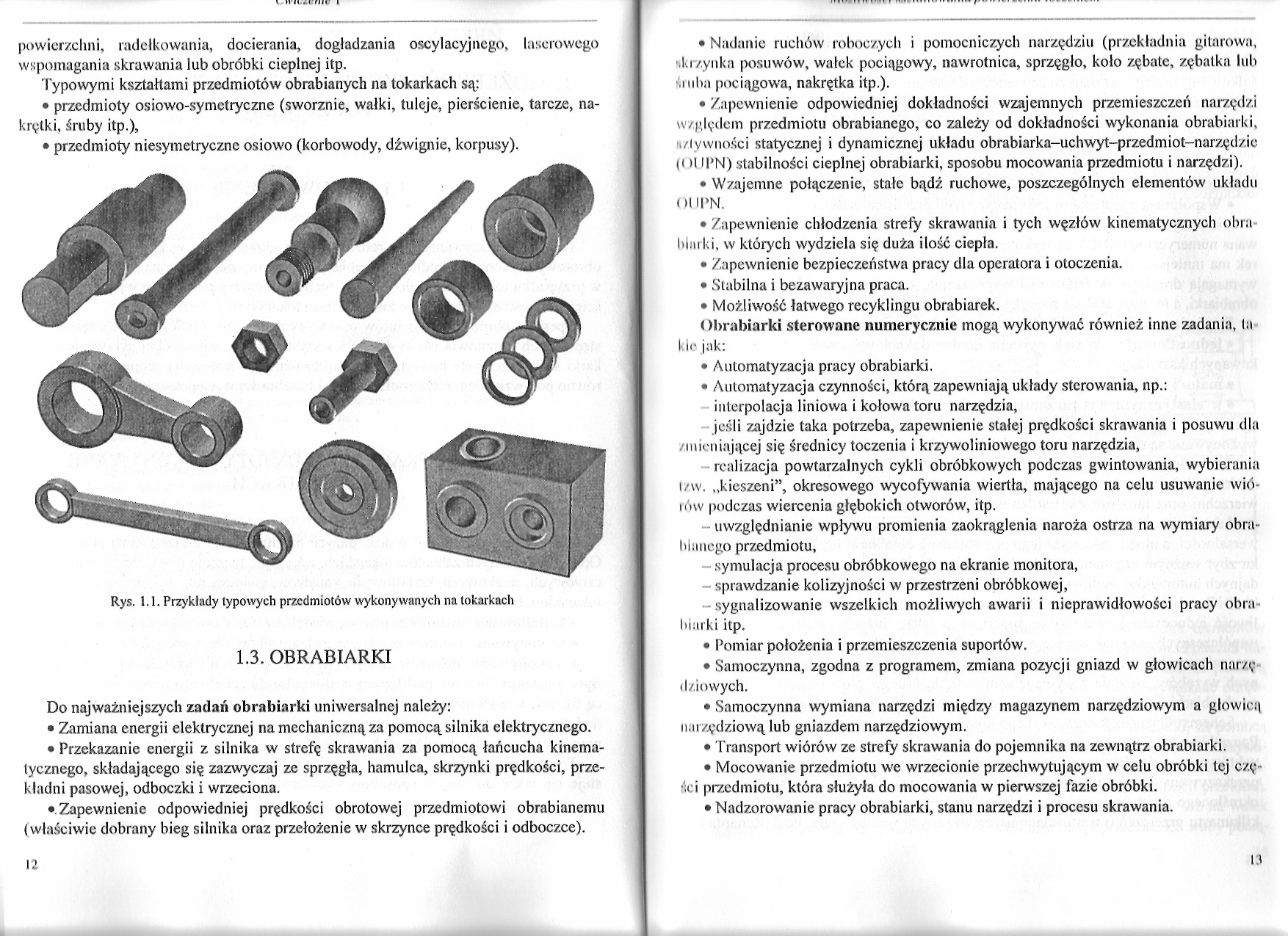

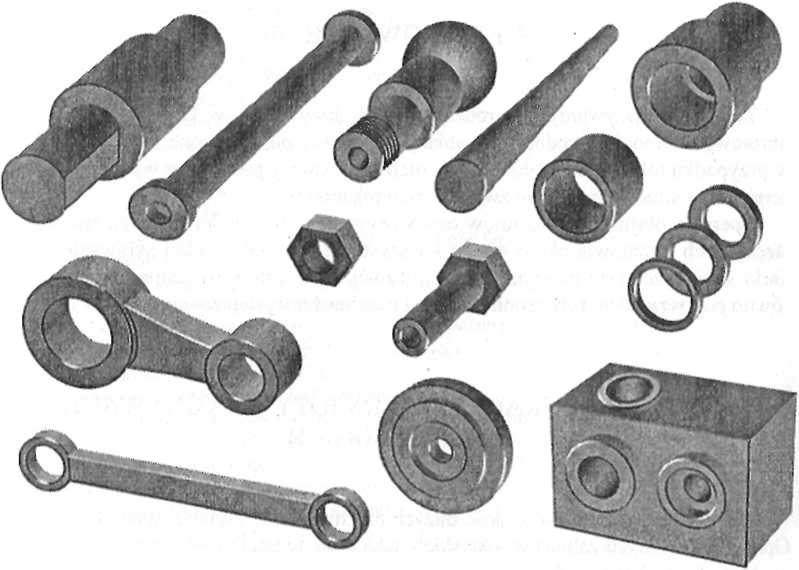

Typowymi kształtami przedmiotów obrabianych na tokarkach są:

• przedmioty osiowo-symctryczne (sworznie, walki, tuleje, pierścienie, tarcze, nakrętki, śruby itp.),

• przedmioty niesymetryczne osiowo (korbowody, dźwignie, korpusy).

Rys. 1.1. Przykłady lypowych przedmiotów wykonywanych na tokarkach

1.3. OBRABIARKI

Do najważniejszych zadań obrabiarki uniwersalnej należy:

• Zamiana energii elektrycznej na mechaniczną za pomocą silnika elektrycznego.

• Przekazanie energii z silnika w strefę skrawania za pomocą łańcucha kinematycznego, składającego się zazwyczaj ze sprzęgła, hamulca, skrzynki prędkości, przekładni pasowej, odboczki i wrzeciona.

• Zapewnienie odpowiedniej prędkości obrotowej przedmiotowi obrabianemu (właściwie dobrany bieg silnika oraz przełożenie w skrzynce prędkości i odboczce).

• Nadanie ruchów roboczych i pomocniczych narzędziu (przekładnia gitarowa, •ikrzynka posuwów, wałek pociągowy, nawrotnica, sprzęgło, koło zębate, zębatka lub •aiiha pociągowa, nakrętka itp.).

• Zapewnienie odpowiedniej dokładności wzajemnych przemieszczeń narzędzi względem przedmiotu obrabianego, co zależy od dokładności wykonania obrabiarki, ti/lywności statycznej i dynamicznej układu obrabiarka-uchwyt-przedmiot-narzęd/.io ((>1 IPN) stabilności cieplnej obrabiarki, sposobu mocowania przedmiotu i narzędzi).

• Wzajemne połączenie, stałe bądź ruchowe, poszczególnych elementów układu (HIPN.

• Zapewnienie chłodzenia strefy skrawania i tych węzłów kinematycznych obra biaiki, w których wydziela się duża ilość ciepła.

• Zapewnienie bezpieczeństwa pracy dla operatora i otoczenia.

• Stabilna i bezawaryjna praca.

• Możliwość łatwego recyklingu obrabiarek.

Obrabiarki sterowane numerycznie mogą wykonywać również inne zadania, la

klr jak:

• Automatyzacja pracy obrabiarki.

• Automatyzacja czynności, którą zapewniają układy sterowania, np.: interpolacja liniowa i kołowa toru narzędzia,

jeśli zajdzie taka potrzeba, zapewnienie stałej prędkości skrawania i posuwu dla /iiiieniającej się średnicy toczenia i krzywoliniowego toru narzędzia,

realizacja powtarzalnych cykli obróbkowych podczas gwintowania, wybierania l/w. „kieszeni”, okresowego wycofywania wiertła, mającego na celu usuwanie widio w podczas wiercenia głębokich otworów, itp.

uwzględnianie wpływu promienia zaokrąglenia naroża ostrza na wymiary obrabianego przedmiotu,

- symulacja procesu obróbkowego na ekranie monitora,

- sprawdzanie kolizyjności w przestrzeni obróbkowej,

- sygnalizowanie wszelkich możliwych awarii i nieprawidłowości pracy obra biarki itp.

• Pomiar położenia i przemieszczenia suportów.

• Samoczynna, zgodna z programem, zmiana pozycji gniazd w głowicach narzędziowych.

• Samoczynna wymiana narzędzi między magazynem narzędziowym a głowicą narzędziową lub gniazdem narzędziowym.

• Transport wiórów ze strefy skrawania do pojemnika na zewnątrz obrabiarki.

• Mocowanie przedmiotu we wrzecionie przechwytującym w celu obróbki tej części przedmiotu, która służyła do mocowania w pierwszej fazie obróbki.

• Nadzorowanie pracy obrabiarki, stanu narzędzi i procesu skrawania.

Wyszukiwarka

Podobne podstrony:

skanuj0009 (260) "j.Gtuch^. Fort^zamów1 f Kanał Poslomig w*p *• ». * o I 1

skanuj0012 (260) wstrząsany zielonym dreszczem, wypełnisz wsi Bielej. Splecione ramiona — kosz narcy

skanuj0005 (112) Powierzchnie siawur,v Ścięgno mięśnia dwugłowego uda Więzadło pobo<

skanuj0006 (260) kod 1 z n, z uwzględnieniem priorytetu wejść, objaśnia tablica wartości przedstawio

skanuj0007 (260) 92 Riwd<J*l IXWykres o{e) Zależność naprężenia o od odkształcenia t jest zwyczaj

skanuj0009 7. Wykreślić powierzchnię przekroju bryty obrotowej płaszczyzną a. Wykreślić pobocznicę s

więcej podobnych podstron