Zdjęcie1602

Pomiary podstawowych wielkości fizycznych Charakterystyki dynamiczne czujników

Urządzeniom pomiarowym stawiane są wysokie wymagania w odniesieniu do niezawodności działania, dokładności oraz własności dynamicznych. Dokładność urządzenia pomiarowego decyduje o dokładności regulacji układu. Dlatego też w urządzeniu regulacyjnym (sterującym) największą dokładność powinien mieć przetwornik pomiarowy, podczas gdy regulator może mieć dokładność mniejszą, a najmniejszą - siłownik. Oczywiście stosownie do wymagań końcowej jakości produktu, wszak cała automatyzacja ma na celu podwyższenie jakości produkcji i uzyskanie jej na nie zmiennym poziomie.

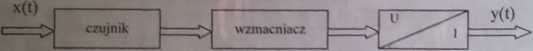

Sygnał wyjściowy czujnika tylko niekiedy nadaje się do bezpośredniego wykorzystania w układach regulacji, na ogół trzeba go przekształcić do postaci zgodnej z wymaganiami systemu. Przetwornikiem pomiarowym nazywamy układ pośredniczący, przetwarzający sygnał wyjściowy czujnika na sygnał standardowy (rys. 1).

Rys.1. Przykład układu pomiarowego z konwencjonalnym przetwornikiem

Podział termometrów elektrycznych .

Do najczęściej wykorzystywanych pomiarów w realizacji automatyzacji procesu należy pomiar temperatury. Jednostką temperatury w układzie SI jest kelwin (°K), natomiast najczęściej stosowaną i dopuszczalną jest (°C). Budowa czujników wynika z różnych zjawisk fizycznych wykorzystywanych do określania temperatury. Zmiana wymiarów ciała pod wpływem zmiany temperatury (czujniki rozszerzalnościowe), zmiana ciśnienia gazów lub cieczy w stałej objętości (czujniki manometryczne). zmiana siły elektromotorycznej spoiny z dwóch różnych metali (termoelementy), zmianie rezystancji (czujniki rezystancyjne), zmianie promieniowania rozgrzanego ciała (pirometry).

1. Termometry termoelektryczne

PN-92/M-53854 wyróżnia min. następujące typy termometrów termoelektrycznych:

• Pt Rh 10-Pt. (oznaczony symbolem S),

| PtRhl 3-Pt, (oznaczony symbolem R),

• PlRh30-PtRh6. (oznaczony symbolem B),

I Fe-CuNi, (oznaczony symbolem J),

i

Wyszukiwarka

Podobne podstrony:

Energia, podstawowa wielkość fizyczna charakteryzująca stan układu, energia jest wielkością skalarną

Podstawowe wielkości fizyczne charakteryzujące środki smarowe Lepkość jest wielkością występującą

Dynamika punktu materialnego - c.d.1 DEFINICJE Masa m ciała to wielkość fizyczna, charakteryzująca

29371 Zdjęcie002 (12) Kuch falowy Fala -zaburzenie pewnej wielkości fizycznej charakteryzującej stan

61745 Zdjęcie1609 Badanie charakterystyk dynamicznych czujników temperaturyi wilgotności Celem ćwicz

2. Podstawowe wielkości fizyczne: a) długość -1, b) masa - m. c)

Podstawowe wielkości fizjologiczne charakteryzujące układ oddechowy: i Wentylacja płuc (VE) - w

• Opisać związki między podstawowymi wielkościami fizycznymi i podstawowe

Energia - wielkość fizyczna charakteryzująca zdolność układu do wykonania pracy. W praktyce energia

termodynamika 2 TERMODYNAMIKA AL. POJĘCIA PODSTAWOWE - wielkość

Jednostki. Układy jednostek fizycznych• Podstawowe wielkości fizyczne: -

więcej podobnych podstron