26229 skanuj0040 (84)

prawidłowo montować zarówno podczas wykonywania nowej maszyny, jak i podczas późniejszych napraw polegających na zastępowaniu części zużytych — nowymi.

W procesie obróbki części maszyn niemożliwe jest uzyskanie wymiarów idealnych zgodnych z ustalonymi przy projektowaniu. Dlatego wymiary współpracujących części podaje się z pewną tolerancją, w ramach której powinien być utrzymany wymiar rzeczywisty przedmiotu.

Zagadnienia tolerancji i pasowań były już omawiane na lekcjach rysunku technicznego oraz technologii. Obecnie należy je przypomnieć w celu prawidłowego ustalania odpowiednich tolerancji i pasowań dla poszczególnych części maszyn.

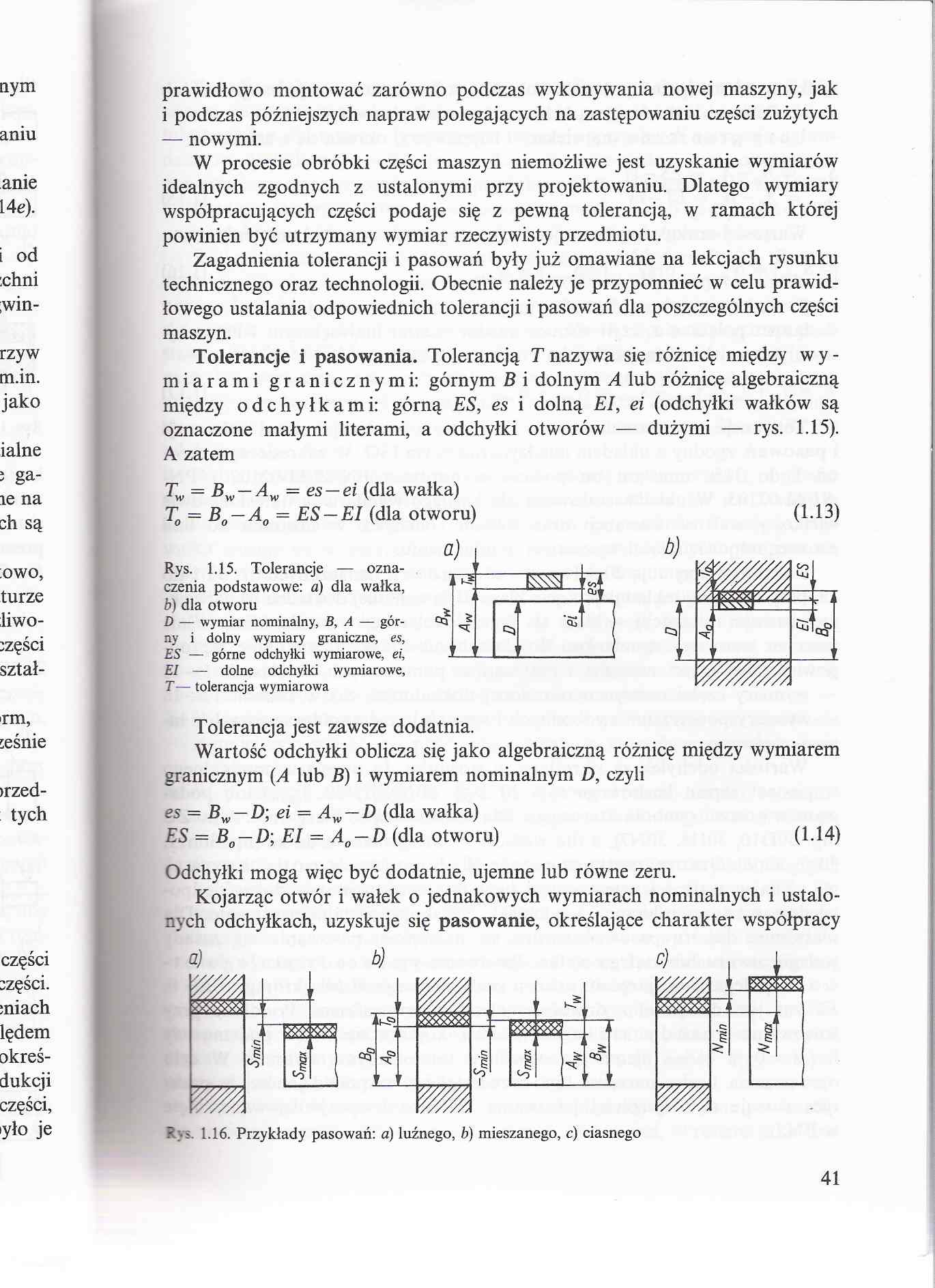

Tolerancje i pasowania. Tolerancją T nazywa się różnicę między wymiarami granicznymi: górnym B i dolnym A lub różnicę algebraiczną między odchyłkami: górną ES, es i dolną El, ei (odchyłki wałków są oznaczone małymi literami, a odchyłki otworów — dużymi — rys. 1.15). A zatem

Tw = Bw — Aw = es — ei (dla wałka)

T0 = B0 — A0 = ES-EI (dla otworu) (1.13)

Rys. 1.15. Tolerancje — oznaczenia podstawowe: a) dla wałka, b) dla otworu

D — wymiar nominalny, B, A — górny i dolny wymiary graniczne, es, ES — górne odchyłki wymiarowe, ei, El — dolne odchyłki wymiarowe, T — tolerancja wymiarowa

Tolerancja jest zawsze dodatnia.

Wartość odchyłki oblicza się jako algebraiczną różnicę między wymiarem granicznym (A lub B) i wymiarem nominalnym D, czyli es = Bw — D; ei = Aw — D (dla wałka)

ES = B0 — D; EI = A0 — D (dla otworu) (1-14)

Odchyłki mogą więc być dodatnie, ujemne lub równe zeru.

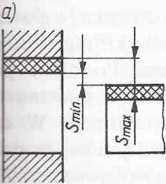

Kojarząc otwór i wałek o jednakowych wymiarach nominalnych i ustalonych odchyłkach, uzyskuje się pasowanie, określające charakter współpracy

b)

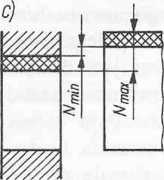

Rys. 1.16. Przykłady pasowań: a) luźnego, b) mieszanego, c) ciasnego

Wyszukiwarka

Podobne podstrony:

skanuj0012 (101) Prawidłowo rozpylający wtryskiwacz podczas sprawdzenia na próbniku powinien cechowa

Sterowanie jako pojęcie odnosi się zarówno do człowieka, zwierzęcia, maszyny, jak i systemu (organiz

skanuj0015 (194) KWALIFIKACJE), MA RZECZYWISTĄ MOŻLIWOŚĆ WYKONYWANIA ZAWODU I PODCZAS JEGO WYKONYWAN

7 (67) Zadanie 31. Wskaż prawidłową kolejność czynności podczas wykonywania zabiegu parafinowego na

skanuj0016 4. Przestrzeganie zasad bhp obowiązujących podczas wykonywania zabiegu. PODSUMOWANIE: zab

36893 skanuj0044 (75) Prawidłowa technika podczas prowadzenia pośredniego masażu serca jest kluczem

więcej podobnych podstron