100722

UATSUALY KłYNŁRSKIE

U ■<?.

Ry*. 27.7. Lotus Elcc z 1979 r„ z nadwoziem z GFRP (ale uciąź montowanym na stalowi podwoźn. co d^e duao mniej04 oszczędność masy w porównaniu do konstrukcji w\kooarvcb

całkowicie z GFRP)

się * taki sposób nadwozia (rys. 27.7). Nadal w większości z nich stalowe podwozie przenosi większą część obciążenia. Znaczące oszczędności masy samochodu można będzie osiągnąć dopiero wówczas, gdy cała nośna konstrukcja będąc wykonana z GFRP Elementy nadwozia z tego kompozytu produkuje sse przez umieszczenie w odpowiednio ogrzewanej formie żywicy

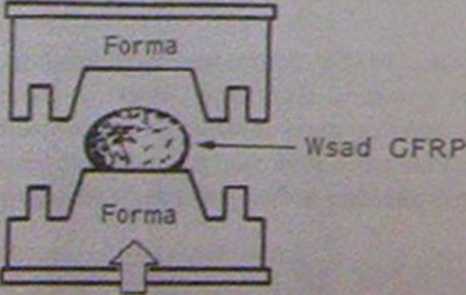

Dopływ ciepła i nacisk prasowania ftyi 27.3. Zasada wykonywania wylłoczck elementów nadwozia samochodu

poliestrowej wymieszanej z pociętym włóknem szklanym (rys 27 8) Ponieważ poliester jest termoutwardzalny, uzy skuje się utwardzoną wypraskc SoRtczcsne metody produkcji umożliwiają uzyskanie w ten sposób jednej tipraski na minutę - taka wydajność jest do zaakceptowania w praktyce, cfcoćjcst nadal mniejsza niz wytwarzania elementów ze stali Zaleta w sto-saoku do stali jest natomiast większa elastyczność projektowania - łatwiej £Sl wprowadzić zmiany przekroju lub elementy o ostrych krawędziach toosowame GFRP daje często możliwość łączenia kilku elementów w jedną całość i zmniejszenia kosztów montażu

Podsumowanie

|

Matenał |

Zalety |

Wad> |

|

Su) »>soi:ow\ir7>Tnała |

można wykorzystać wszystkie dotychczasowe technologie |

znaczna oszczędność masy pojazdu w zastosowaniu jedynie do części, które muszą być odporne na odkształcenia |

|

Nktcnal używany do produkcji niektórych części, np na zderzaki | ||

|

Stopy aluminium |

duża oszczędność masy nadw-ozia i korpusu silnika, można wykorzystać wiele dotychczasowych technologii, doskonała odporność korozyjna |

duży koszt jednostkowy, gorsza podatność na głębokie tłoczenie -zmniejszenie elas^cznośd projektowani* |

|

Zastosowanie stopów aluminium umożliwia zmniejszenie całkowitej masy pojazdu o 40%, lecz przy jednoczesnym w zroście kosztu jednostkowego Matenał dobry , ale mc rokuje »tększegowykorzystania w przyszłości | ||

|

GFR? |

duże zmniejszenie masy nadwozia, doskonała odporność korozyjna, duża elastyczność projektowania nadwozia oraz możliwość zmniejszenia liczby części (w wyniku ich scalenia) |

duży kosz: jednostkowy; zasadnicze zmianN w technokęi: wytwarzania: konstruktor aus: iiczyc się z możliwością pełzania |

Zastosowanie GFRP umożliwia zmniejszenie całkowitej masy pojazdu o 50% przy pewnym *zrościc kosztów jednostkowych i znacznym wkładzie kapitałowym w nowe oprzyrządowanie produkcji. Matenał uważany za najlepszy w daleki ej przyszłości_

Wyszukiwarka

Podobne podstrony:

28 (126) M Ry*. 2«7« 8iłe pływotwórcza Księżyca /F/ w punkcie Px na powierzchni Ziaal f _ siła

Image455 a o E Y +27~ Funkcję spełnianą przez układ oraz jego schemat logiczny przedstawiono na rys.

27 z całem zaś utrzymaniem w cenie od 8 do 12 kor. dziennie. Na miejscu sala balowa, muzyka, park, k

IMG?65 (2) ł U <r«Z i JiiotLiii . iUt .TmTmTmTiiiBBK 1 6 1)7 / 5rsi aa: n na n

img@27 (2) U widacja źródła biędu systematycznego Sposób usuwania błędów systematycznych, polegający

IMG?65 (2) ł U <r«Z i JiiotLiii . iUt .TmTmTmTiiiBBK 1 6 1)7 / 5rsi aa: n na n

MAŁA DIANA 1 05 27 W stylu Chanel Mały rozpinany żakiet z frędzlami to propozycja dobra na każdą po

Fotka591 i PRZYPADEK: AKREDYTACJA 27 maja 1999 roku o godz. 12:00, w niewielkiej salce konferencyjne

Geralt 25 27 IMPONUYA- HOZ&TAW PAZURY T -JAK U Z&l-KA, ALE MNIEJ ZAKRZYWIONE dlatego ży

Re exposure of DSC03418 17- 24 18- 19 19 23 24 27 31 34/35 37 powstanie Takfarinasa w Afry

więcej podobnych podstron