38401 P1010200

28

Mirosław Cholewa/ Józef Gawroński, Marian Przyby

w strumieniu tlenu podawana jest w strumień zapalonej mieszanki acetyJenowo-tlenowdJ nagrzewa się i uplastycznia. W takim stanie zostaje narzucona na gorącą powierzchnię roboczą pieca.

Torkretowanie jest techniką, która pozwala na regulację szybkości zarzucania I powierzchni przy regulowanej energii kinetycznej narzucanych porcji masy, co przy zmiennej I wilgotności pozwala wykonywać powłoki o szerokim zakresie grubości, stopniu zagęszczenia I i właściwości wytrzymałościowych. Możliwość narzucania mas ceramicznych w bardzo I szerokim zakresie temperatur przyspiesza czas wiązania i całkowity czas naprawy, niwelując I przy tym naprężenia cieplne w wyłożeniu wynikające z różnic w rozszerzalności cieplnej I nakładanego i istniejącego materiału ogniotrwałego.

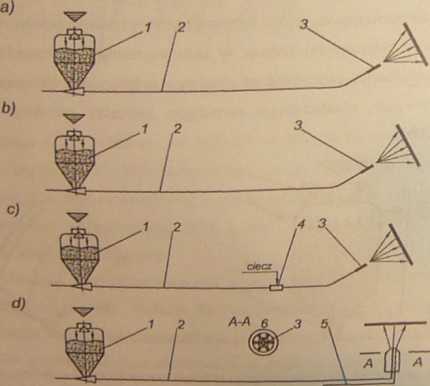

Rys. 1.11. Metody torkretowania pneumatycznego [wg Z. Piątkiewicza]: a) transport suchych składników wyłożenia - temperatury nakładania 800+1400°C; materiał kierowany jest z dużą prędkością na gorącą powierzchnię pieca, b) masa ceramiczna jest transportowana w stanie nawilżonym od podajnika komorowego łub c) nawilżana przez zasilacz cieczy 4, d) metoda cieplna stosowana do napraw pospustowych gorącej-wykładziny. Lanca podająca stanowi jednocześnie palnik acetylenowo-tlenowy; /- zasilacz (podajnik) komorowy, 2- wąż elastomerowy, 3- dysza natryskowa, 4- zasilacz cieczy, 5- doprowadzenie tlenu i acetylenu do palnika,

6- dysza transportu pneumatycznego z palnikiem acetylenowo - tlenowym

Podstawy procesów metalurgicznych 29

1.3. Proces wielkopiecowy

Proces wielkopiecowy jest pierwszym etapem produkcji, w wyniku którego otrzymuje się surowiec do wytwarzania stopów żelaza przeznaczonych do przeróbki plastycznej oraz stopów odlewniczych.

Piece szybowe służące do produkcji surówki są największymi urządzeniami tego typu, i najprościej uzasadnia to pojecie „wielki piec”. Z uwagi na wymagane duże wydajności procesu i korzystne parametry ekonomiczne tylko szybowe piece zapewniają spełnienie stawianych wymagań. Proces wielkopiecowy to proces ciągły redukcji materiałów rudnych za pomocą spalanego z powietrzem koksu. Skutkiem przebiegającego bez przerw procesu jest nieustanne przemieszczanie się wsadu w dół szybu wielkiego pieca i ciągłe zbieranie się surówki i żużla w garze pieca, są one okresowo spuszczane z pieca.

Stałe materiały wsadowe wprowadzane są od góiy poprzez gardziel (patrz rys. 1.2) do wnętrza pieca. Natomiast gorące powietrze wdmuchiwane jest od dołu dyszami połączonymi z rurą - tzw. „okrężnicą” obiegającą piec w obszarze jego największej średnicy. Dysze umieszczone są w górnej części gani. W ten sposób uzyskuje się najlepsze warunki redukcji tlenków żelaza. Dzięki spalaniu koksu wsad obsuwa się w dół, a gorący strumień gazu przemieszcza się ku górze. W wyniku spalania koksu powstaje gaz zawierający ofc. 42% tlenku węgla, 2% wodoru (z rozkładu wilgoci zawartej w powietrzu) i 56% azotu. Gaz ten unosząc się we wnętrzu wielkiego pieca nagrzewa wsad i redukuje tlenki metali.

Ruda w szybie znajduje się w stanie stałym. Wraz z jej przemieszczaniem się w dół wewnątrz szybu jej temperatura wzrasta. W przestronie ruda mięknie i powoli zmienia stan skupienia poprzez ciastowaty do ciekłego wraz z zachodzącymi reakcjami redukcji i wiązania skały płonnej. W obszarze spadków tylko koks ma stan stały. Pomiędzy kawałkami koksu spływają do gara produkty redukcji rud.

Kształt wnętrza pieca i jego profil jest dopasowany do przebiegu procesu wielkopiecowego. W szczególności zależy od dynamiki przepływu gazów przez piec, intensywności zachodzących reakcji redukcji na kolejnych poziomach pieca i wzdłuż wysokości liczonej od poziomu dysz. Kształt pieca zależy także od rodzaju materiałów wsadowych.

Ruda wraz ze wzrostem temperatury zwiększa swoją objętość - „puchnie” - i to tym bardziej, im bardziej jest porowata oraz im większa jest jej skłonność do redukowania

Wyszukiwarka

Podobne podstrony:

P1010200 28 Mirosław Cholewa/ Józef Gawroński, Marian Przyby w strumieniu tlenu podawana jest w stru

55081 P1010201 30 Mirosław Cholewa, Józef Gawroński, Marian Przybył tlenków (im większa jest jej red

19472 P1010204 36 Mirosław Cholewa, Józef Gawroński, Marian Przybył Ponadto, w piecu następuje jeszc

P1010203 34 Mirosław Cholewa, Józef Gawroński, Marian Przyb Od góry wielki piec zamknięty jest urząd

P1010215 (2) 56 Mirosław Cholewa, Józef Gawroński, Marian

64829 P1010212 (2) 52 Mirosław Cholewa, Józef Gawroński, Marian Przyfa 53 Podstawy procesów metalurg

43963 P1010208 44 Mirosław Cholewa, Józef Gawroński, Marian Prcybyf spływającego w pobliżu dysz oraz

P1010215 (2) 56 Mirosław Cholewa, Józef Gawroński, Marian

23860 P1010206 40 Mirosław Cholewa, Józef Gawroński, Marian Pnvy 1.4. Ważniejsze procesy redukcji w

więcej podobnych podstron