54932 skanuj0027 (92)

PultU chntka WYoda^k.

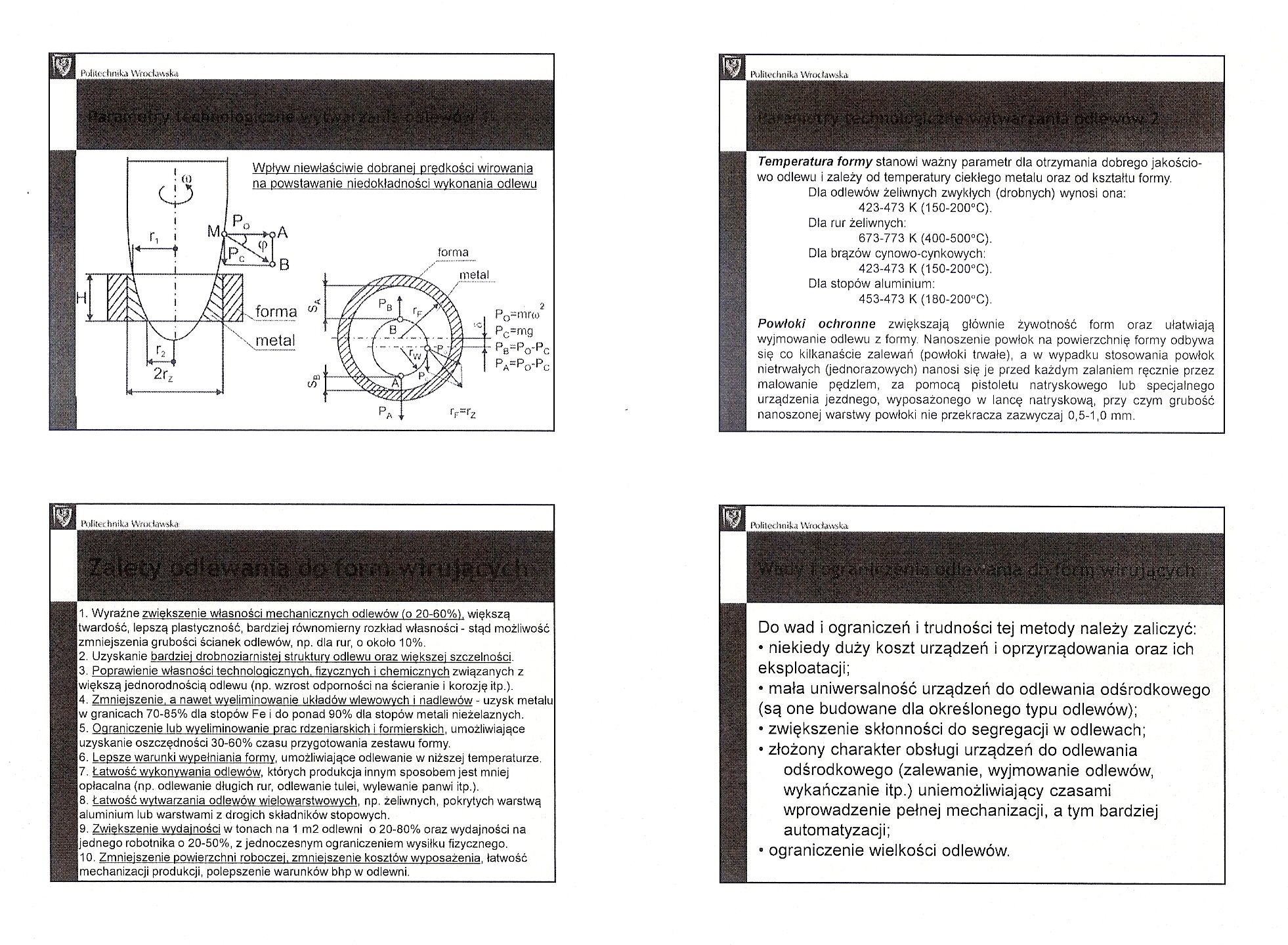

Wpływ niewłaściwie dobranej prędkości wirowania na powstawanie niedokładności wykonania odlewu

forma

metal

forma

metal

h łlitc r hnik.ii V\Vui hv.vskd

1. Wyraźne zwiększenie własności mechanicznych odlewów fo 20-60%), większą twardość, lepszą plastyczność, bardziej równomierny rozkład własności - stąd możliwość zmniejszenia grubości ścianek odlewów, np. dla rur, o około 10%.

2. Uzyskanie bardziej drobnoziarnistej struktury odlewu oraz większej szczelności.

3. Poprawienie własności technologicznych, fizycznych i chemicznych związanych z | większą jednorodnością odlewu (np. wzrost odporności na ścieranie i korozję itp.).

4. Zmniejszenie, a nawet wyeliminowanie układów wlewowych i nadlewów - uzysk metalu w granicach 70-85% dla stopów Fe i do ponad 90% dla stopów metali nieżelaznych.

5. Ograniczenie lub wyeliminowanie prac rdzeniarskich i formierskich, umożliwiające uzyskanie oszczędności 30-60% czasu przygotowania zestawu formy.

6. Lepsze warunki wypełniania formy, umożliwiające odlewanie w niższej temperaturze.

7. Łatwość wykonywania odlewów, których produkcja innym sposobem jest mniej opłacalna (np. odlewanie długich rur, odlewanie tulei, wylewanie panwi itp.).

8. Łatwość wytwarzania odlewów wielowarstwowych, np. żeliwnych, pokrytych warstwą aluminium lub warstwami z drogich składników stopowych.

9. Zwiększenie wydajności w tonach na 1 m2 odlewni o 20-80% oraz wydajności na ijednego robotnika o 20-50%, z jednoczesnym ograniczeniem wysiłku fizycznego.

j 10. Zmniejszenie powierzchni roboczej, zmniejszenie kosztów wyposażenia, łatwość [mechanizacji produkcji, polepszenie warunków bhp w odlewni.

Temperatura formy stanowi ważny parametr dla otrzymania dobrego jakościowo odlewu i zależy od temperatury ciekłego metalu oraz od kształtu formy.

Dla odlewów żeliwnych zwykłych (drobnych) wynosi ona:

423-473 K (150-200°C).

Dla rur żeliwnych:

673-773 K (400-500°C).

Dla brązów cynowo-cynkowych:

423-473 K (150-200°C).

Dla stopów aluminium:

453-473 K (180-200“C).

Powłoki ochronne zwiększają głównie żywotność form oraz ułatwiają wyjmowanie odlewu z formy. Nanoszenie powłok na powierzchnię formy odbywa się co kilkanaście zalewać (powłoki trwałe), a w wypadku stosowania powłok nietrwałych (jednorazowych) nanosi się je przed każdym zalaniem ręcznie przez malowanie pędzlem, za pomocą pistoletu natryskowego lub specjalnego urządzenia jezdnego, wyposażonego w lancę natryskową, przy czym grubość nanoszonej warstwy powłoki nie przekracza zazwyczaj 0,5-1,0 mm.

|

H | |

|

Do wad i ograniczeń i trudności tej metody należy zaliczyć: • niekiedy duży koszt urządzeń i oprzyrządowania oraz ich eksploatacji; • mała uniwersalność urządzeń do odlewania odśrodkowego (są one budowane dla określonego typu odlewów); • zwiększenie skłonności do segregacji w odlewach; • złożony charakter obsługi urządzeń do odlewania odśrodkowego (zalewanie, wyjmowanie odlewów, wykańczanie itp.) uniemożliwiający czasami wprowadzenie pełnej mechanizacji, a tym bardziej automatyzacji; • ograniczenie wielkości odlewów. |

Wyszukiwarka

Podobne podstrony:

skanuj0006 (92) ;ce 5 jfY

CZĘŚĆ TEORETYCZNA 2. Wpływ przebiegu procesu obróbki żywności na powstawanie heterocyklicznych amin

skanuj0010 (92) (MmiL wi&t, HiH /vw£

więcej podobnych podstron