59863 IMG105

zespołów montażowych lub wyrobów. Przechowywanie to może odby*^ w sposób nieuporządkowany i wówczas jest to przechowywanie w aJ kach lub w sposób uporządkowany i wówczas jest to magazynowanie. runkach produkcji części do montażu mogą być dostarczane:

— w pojemnikach transportowych, w stanie nieuporządkowanym,

— w kasetach, w stanic częściowo lub całkowicie zorientowanym,

— w paletach, w stanie częściowo lub całkowicie zorientowanym,

— w pojemnikach magazynowych, w stanie zorientowanym.

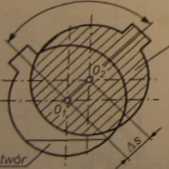

Trzecia grupa czynności, nazwana pozycjonowaniem, polega na bazoi^ jednej części lub grupy części w urządzeniach ustalających. Na rysunku]-, przedstawiono schemat możliwego usytuowania kojarzonych powierzchny ści przed połączeniem. Ustalanie części względem bazy montażowej luste przez skoordynowanie osi lub środków O, i 02, wyrażające się przemy czeniem A#. Pod pojęciem pozycjonowania, w przedstawionym przyprą rozumie się obrót łączonych części o kąt 0. Klasyfikacja części ze wz& na pozycjonowanie rozróżnia powierzchnie cylindryczne, płaskie i miesza zaś pozycjonowanie może następować według: środków symetrii, osi syna osi symetrii i płaszczyzn (powierzchni bazowych) oraz osi symetrii i pic czyzn (powierzchni bazowych). Wyróżnia się osiowanie części składów w stosunku do osi części bazowej oraz wkładanie części składowej do c$ bazowej, poprzedzone zmianą położenia części składowej.

0

2-watek

1-0

Rys. 1.95. Schemat możliwego usytuowania kojarzonych powierzchni przed monułefl

MATYCZNY MONTAŻ WYROBÓW

Przy montażu automatycznym, podobnie jak przy ręcznym lub zmechanizowanym, występuje wiele czynności uszeregowanych w kolejności podanej na rys. 2.1. Pierwsza grupa czynności — w wierszu A — ma na celu przygotowanie przedmiotów do montażu, są to czynności: ładowania przedmiotów do zasobnika, chwytania i orientowania ich w przestrzeni, magazynowania operacyjnego, oddzielania, chwytania i podawania do montażu (lub do magazynowania długotrwałego, np. w kasetach, paletach itp.). Druga grupa czynności realizuje właściwy proces montażu; są to czynności: ewentualnego powtórnego chwytania przedmiotów i przeniesienia ich do strefy roboczej montażu, bazowania, wzajemne ich orientowanie, łączenie, utrwalanie połączenia i następnie przetransportowanie na kolejną pozycję montażową lub do magazynu wyrobów. Wszystkie wymienione czynności występują w przypadku gdy do zasobników ładowane są przedmioty w dowolnych położeniach (o chaotycznych położeniach — bez orientacji). Gdy przedmioty przeznaczone do montażu są w położeniach zorientowanych (ułożone np. w magazynach, kasetach lub paletach) wtedy występuje automatyczne zasilanie magazynowe montażu (bez zasobnika, orientownika, prowadnika i oddzielacza).

W wierszu B na rys. 2.1 podano nazwy urządzeń realizujących czynności z wiersza A, a wiersz C podaje zadania wykonywane przez te urządzenia. Zasobnik napełniony niezorientowanymi przedmiotami, podaje je na swoim wyjściu. Mogą być one ułożone chaotycznie, częściowo zorientowane lub nawet całkowicie zorientowane. Wtedy zasobnik jest równocześnie orientownikiem zmniejszającym liczbę stopni swobody, które mogą mieć podawane przedmioty. W krańcowym przypadku, na wyjściu zasobnika przedmioty mogą mieć całkowicie uporządkowane położenia, ściśle określone w przestrzeni.

2.1. AUTOMATYCZNE ZASOBNIKOWE CHWYTANIE I ORIENTOWANIE PRZEDMIOTÓW

Na budowę automatycznych układów chwytająco-orientujących największy wpływ mają: zakres orientacji przedmiotów i przyjęta metoda (metody) orientacji.

93

Wyszukiwarka

Podobne podstrony:

def odlewnictwo2 4. ZESPÓŁ MODELOWY Zespół modelowy lub oprzyrządowanie modelowe j

DSCF0890 Przedsiębiorstwo to zespół ludzi (lub pojedynczy ludzie) dysponujący określonymi

miednica1 ZESPÓŁ BÓLOWY MIEDNICY MNIEJSZEJ Są to stałe lub występujące okresowo dolegliwości bólowe

64576 strona017 1.2. RODZAJE RYSUNKÓW 17 podstawę do wykonania rysunku montażowego i/lub montażu dan

img105 (15) dostarcza dostatecznych argumentów na to, iż jest to związek przyczynowy” , zaś „do uzas

img073 Jeżeli którakolwiek z liczebności oczekiwanych jest mniejsza niż 5 i 20 < N <40 lub jeś

Gdy już zgromadzisz ilustracje, poddaj je obróbce i przygotuj do składu i/lub konwersji. Wymaga to

lub: Ą_A=, Pi Pi to J_ J___l_ Pi Pi f2Powiększenia układów optycznych stąd:

więcej podobnych podstron