220

Wygląd powierzchni zewnętrznej jest nietypowy; przypomina ona powierzchnię kaczana kukurydzy. Zwykle otrzymywane włókna mają obecnie

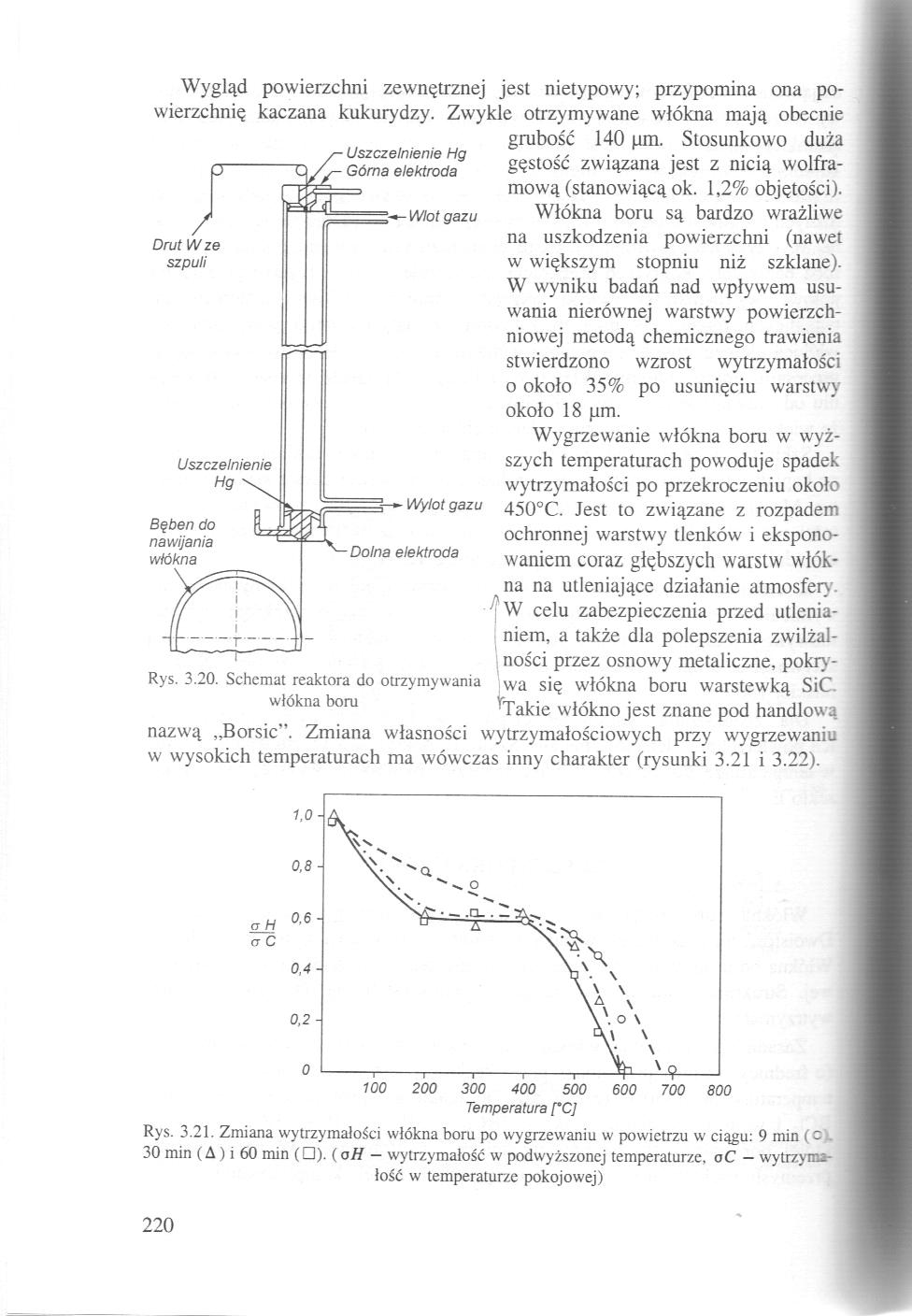

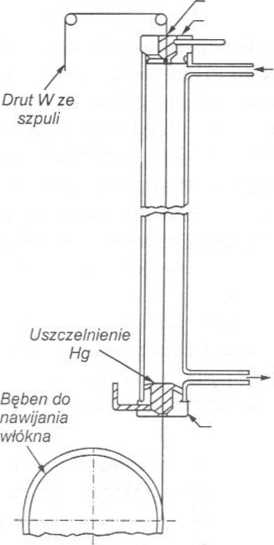

Uszczelnienie Hg Górna elektroda

Wlot gazu

Wylot gazu

Dolna elektroda

Rys. 3.20. Schemat reaktora do otrzymywania włókna boru

grubość 140 pm. Stosunkowo duża

gęstość związana jest z nicią wolframową (stanowiącą ok. 1,2% objętości).

Włókna boru są bardzo wrażliwe na uszkodzenia powierzchni (nawet w większym stopniu niż szklane). W wyniku badań nad wpływem usuwania nierównej warstwy powierzchniowej metodą chemicznego trawienia stwierdzono wzrost wytrzymałości o około 35% po usunięciu warstwy około 18 pm.

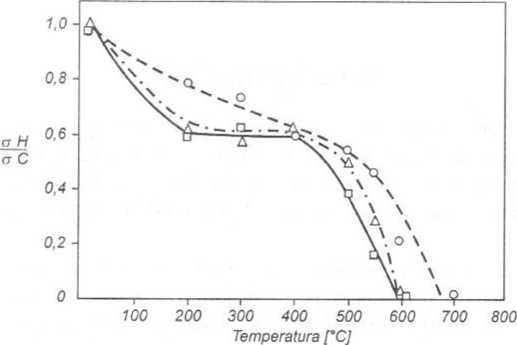

Wygrzewanie włókna boru w wyższych temperaturach powoduje spadek wytrzymałości po przekroczeniu około 450°C. Jest to związane z rozpadem ochronnej warstwy tlenków i eksponowaniem coraz głębszych warstw włókna na utleniające działanie atmosfer)'. W celu zabezpieczenia przed utlenianiem, a także dla polepszenia zwilżalności przez osnowy metaliczne, pokrywa się włókna boru warstewką SiC 'Takie włókno jest znane pod handlowa nazwą „Borsic”. Zmiana własności wytrzymałościowych przy wygrzewaniu w wysokich temperaturach ma wówczas inny charakter (rysunki 3.21 i 3.22).

Rys. 3.21. Zmiana wytrzymałości włókna boru po wygrzewaniu w powietrzu w ciągu: 9 min (cl 30 min (A ) i 60 min (□). (oH — wytrzymałość w podwyższonej temperaturze, oC — wytrzymałość w temperaturze pokojowej)

220

Wyszukiwarka

Podobne podstrony:

P1020964 .fwWte. wsie. miasta! Krajobraz jest to zewnętrzny wygląd powierzchni Ziemi w określonym mi

Czy powierzenie realizacji zadań służby bhp firmie zewnętrznej jest zgodne z prawem, skoro w

Zdjęcie006 Określenie rodzaju zużycia n Rodzaj zużycia określa się najczęściej poprzez ocenę wyglądu

37978 img195 170 - Przypomina ona zarówno metodę symulacji, jak i metodę sytuacyjną^ Mimo iż jest to

img195 170 - Przypomina ona zarówno metodę symulacji, jak i metodę sytuacyjną^ Mimo iż jest to atrak

zająć elektrony. Inaczej sprawa wygląda gdy pasmo jest tylko częściowo zapełnione. Wtedy pole zewnęt

CCI20101212�009 101.3.3. Wygląd powierzchni przecięcia Obserwując powierzchnię wykrojonego otworu mo

28 (628) y ł« tł Jucflłio Sfłk i‘ŚhtrtB Wn - wygląd zewnętrzny jest ważny i trzeba

- jakości (wyglądu) powierzchni okładzin, - prawidłowości

DSC04453 Stosuje się do kasz łamanych w celu wygładzenia powierzchni. Zmniejsza się zawartość p

DSC04454 Stosuje się do kasz łamanych w celu wygładzenia powierzchni. Zmniejsza się zawartość p

Ocena skórki - ocenia się barwę, wygląd powierzchni, elastyczność, chrupkość oraz grubość skórki.

- Dopuszczalne lokalne odchylenia od płaskiej formowanej lub wygładzonej powierzch

więcej podobnych podstron