choroszy'5

275

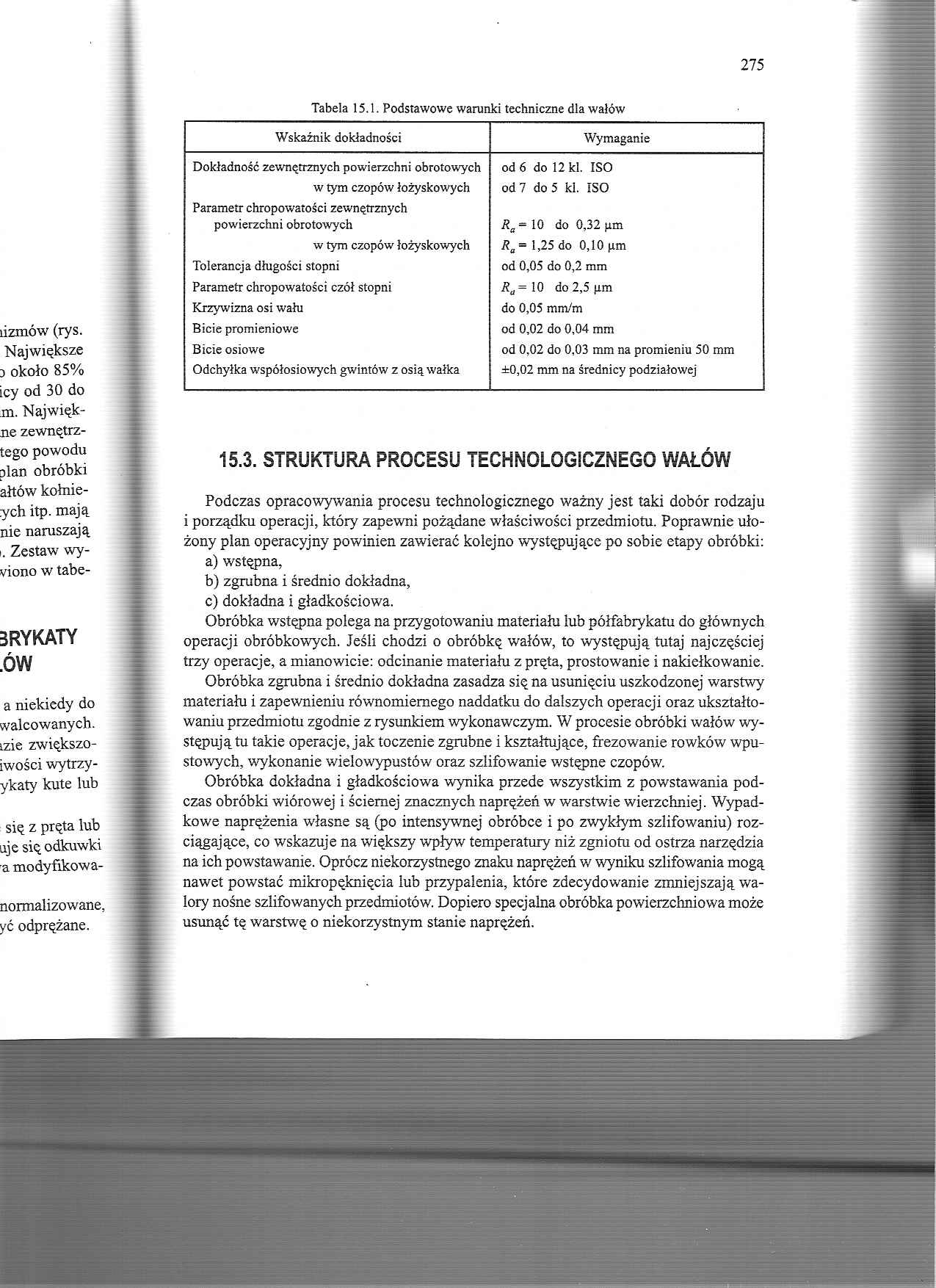

Tabela 15.1. Podstawowe warunki techniczne dla walów

|

Wskaźnik dokładności |

Wymaganie |

|

Dokładność zewnętrznych powierzchni obrotowych |

od 6 do 12 kl. ISO |

|

w tym czopów łożyskowych |

od 7 do 5 kl. ISO |

|

Parametr chropowatości zewnętrznych powierzchni obrotowych |

Ra - 10 do 0,32 pm |

|

w tym czopów łożyskowych |

Ra = 1,25 do 0,10 pm |

|

Tolerancja długości stopni |

od 0,05 do 0,2 mm |

|

Parametr chropowatości czół stopni |

Ra = 10 do 2,5 pm |

|

Krzywizna osi wału |

do 0,05 mm/m |

|

Bicie promieniowe |

od 0,02 do 0,04 mm |

|

Bicie osiowe |

od 0,02 do 0,03 mm na promieniu 50 mm |

|

Odchyłka współosiowych gwintów z osią wałka |

±0,02 mm na średnicy podziałowej |

izmów (rys. Największe około 85% ;y od 30 do n. N aj wiek-te zewnętrz-ego powodu lan obróbki iłtów kołnie-/ch itp. mają lie naruszają Zestaw wy-iono w tabe-

3RYKATY

.ÓW

a niekiedy do walcowanych, izie zwiększo-iwości wytrzy-ykaty kute lub

jta lub

normalizowane, yć odprężane.

15.3. STRUKTURA PROCESU TECHNOLOGICZNEGO WAŁÓW

Podczas opracowywania procesu technologicznego ważny jest taki dobór rodzaju i porządku operacji, który zapewni pożądane właściwości przedmiotu. Poprawnie ułożony plan operacyjny powinien zawierać kolejno występujące po sobie etapy obróbki:

a) wstępna,

b) zgrubna i średnio dokładna,

c) dokładna i gładkościowa.

Obróbka wstępna polega na przygotowaniu materiału lub półfabrykatu do głównych operacji obróbkowych. Jeśli chodzi o obróbkę wałów, to występują tutaj najczęściej trzy operacje, a mianowicie: odcinanie materiału z pręta, prostowanie i nakiełkowanie.

Obróbka zgrubna i średnio dokładna zasadza się na usunięciu uszkodzonej warstwy materiału i zapewnieniu równomiernego naddatku do dalszych operacji oraz ukształtowaniu przedmiotu zgodnie z rysunkiem wykonawczym. W procesie obróbki wałów występują tu takie operacje, jak toczenie zgrubne i kształtujące, frezowanie rowków wpustowych, wykonanie wielowypustów oraz szlifowanie wstępne czopów.

Obróbka dokładna i gładkościowa wynika przede wszystkim z powstawania podczas obróbki wiórowej i ściernej znacznych naprężeń w warstwie wierzchniej. Wypadkowe naprężenia własne są (po intensywnej obróbce i po zwykłym szlifowaniu) rozciągające, co wskazuje na większy wpływ temperatury niż zgniotu od ostrza narzędzia na ich powstawanie. Oprócz niekorzystnego znaku naprężeń w wyniku szlifowania mogą nawet powstać mikropęknięcia lub przypalenia, które zdecydowanie zmniejszają walory nośne szlifowanych przedmiotów. Dopiero specjalna obróbka powierzchniowa może usunąć tę warstwę o niekorzystnym stanie naprężeń.

Wyszukiwarka

Podobne podstrony:

choroszy@8 408 Tabela 19.2. Podstawowe warunki techniczne dla korbowodów Wskaźnik

choroszy36 336 Tabela 15.6. Stale stosowane do wyrobu wrzecion obrabiarek [45] Gatunek Nr normy Wa

Image(028) rytiaia dla f rapy ! D 2010.02 12 laki akt prawny ofcrdUa w Polsce warunki techniczn

WARUNKI TECHNICZNE DLA BUDYNKÓW AKTUALNY TEKST JEDNOLITY Fot. sxc.hu

Cele przedsiębiorstwa... 15 Podstawowym założeniem Okna dla zarządzania biznesem13 była możliwość

Obraz (17) 2 213 Tabela nr 3. Podstawowy współczynnik pełzania dla RH = 80% i r0 = 28 dni Klasa be

Stare Babice — O gminie Jednak, aby można było zapewnić odpowiednie warunki techniczne dla powstając

Lp. Opis Jedn. Ilość Cena za jedn. Koszt 1 Wydanie warunków technicznych dla tego samego

Lp. Opis Jedn. Ilość Cena za jedn. Koszt 1 Wydanie warunków technicznych dla tego samego

Przedmowa Książka zawiera podstawową wiedzę techniczną dla pracowników zatrudnionych przy eksploatac

Standardy Techniczne SZCZEGÓŁOWE WARUNKI TECHNICZNE DLA MODERNIZACJI LUB BUDOWY LINII

Standardy Techniczne SZCZEGÓŁOWE WARUNKI TECHNICZNE DLA MODERNIZACJI LUB BUDOWY LINII

Standardy Techniczne SZCZEGÓŁOWE WARUNKI TECHNICZNE DLA MODERNIZACJI LUB BUDOWY LINII

Standardy Techniczne SZCZEGÓŁOWE WARUNKI TECHNICZNE DLA MODERNIZACJI LUB BUDOWY LINII

Standardy Techniczne SZCZEGÓŁOWE WARUNKI TECHNICZNE DLA MODERNIZACJI LUB BUDOWY LINII

więcej podobnych podstron