choroszy@8

408

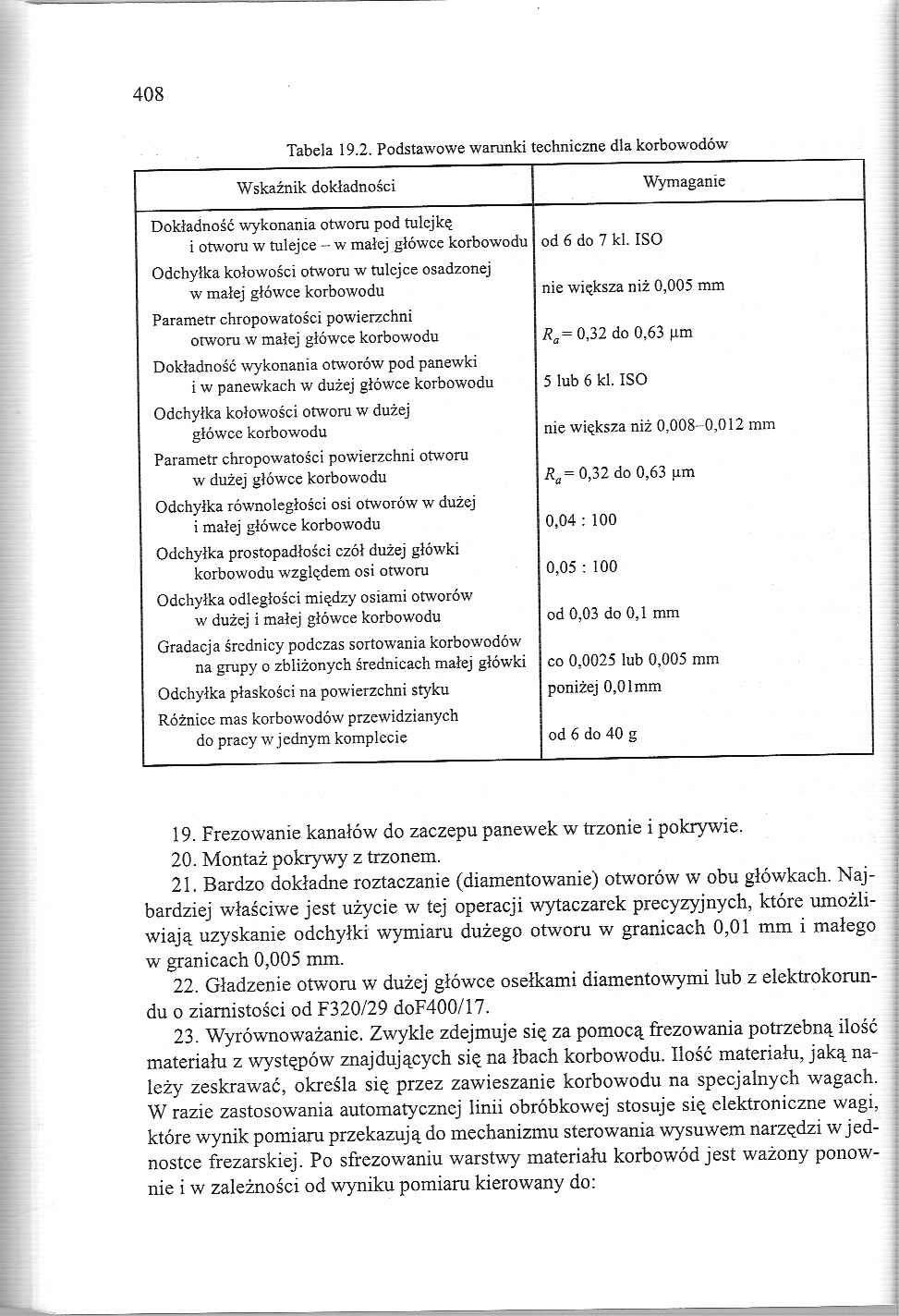

Tabela 19.2. Podstawowe warunki techniczne dla korbowodów

|

Wskaźnik dokładności |

Wymaganie |

|

Dokładność wykonania otworu pod tulejkę i otworu w tulejce -- w małej główce korbowodu |

od 6 do 7 kl. ISO |

|

Odchyłka kołowości otworu w tulejce osadzonej w małej główce korbowodu |

nie większa niż 0,005 mm |

|

Parametr chropowatości powierzchni orworu w małej główce korbowodu |

Ra= 0,32 do 0,63 pm |

|

Dokładność wykonania otworów pod panewki i w panewkach w dużej główce korbowodu |

5 lub 6 kl. ISO |

|

Odchyłka kołowości otworu w dużej główce korbowodu |

nie większa niż 0,008- 0,012 mm |

|

Parametr chropowatości powierzchni otworu w dużej główce korbowodu |

Ra = 0,32 do 0,63 um |

|

Odchyłka równoległości osi otworów w dużej i małej główce korbowodu |

0,04 : 100 |

|

Odchyłka prostopadłości czół dużej główki korbowodu względem osi otworu |

0,05 : 100 |

|

Odchyłka odległości między osiami otworów w dużej i małej główce korbowodu |

od 0,03 do 0,1 mm |

|

Gradacja średnicy podczas sortowania korbowodów na grupy o zbliżonych średnicach małej główki |

co 0,0025 lub 0,005 mm |

|

Odchyłka płaskości na powierzchni styku |

poniżej 0,01 mm |

|

Różnice mas korbowodów przewidzianych do pracy w jednym komplecie |

od 6 do 40 g |

19. Frezowanie kanałów do zaczepu panewek w trzonie i pokrywie.

20. Montaż pokrywy z trzonem.

21. Bardzo dokładne roztaczanie (diamentowanie) otworów w obu główkach. Najbardziej właściwe jest użycie w tej operacji wytaczarek precyzyjnych, które umożliwiają uzyskanie odchyłki wymiaru dużego otworu w granicach 0,01 mm i małego w granicach 0,005 mm.

22. Gładzenie otworu w dużej główce osełkami diamentowymi lub z elektrokorundu o ziarnistości od F320/29 doF400/17.

23. Wyrównoważanic. Zwykle zdejmuje się za pomocą frezowania potrzebną ilość materiału z występów znajdujących się na łbach korbowodu. Ilość materiału, jaką należy zeskrawać, określa się przez zawieszanie korbowodu na specjalnych wagach. W razie zastosowania automatycznej linii obróbkowej stosuje się elektroniczne wagi, które wynik pomiaru przekazują do mechanizmu sterowania wysuwem narzędzi w jednostce frezarskiej. Po sfrezowaniu warstwy materiału korbowód jest ważony ponownie i w zależności od wyniku pomiaru kierowany do:

Wyszukiwarka

Podobne podstrony:

choroszy 5 275 Tabela 15.1. Podstawowe warunki techniczne dla walów Wskaźnik

Image(028) rytiaia dla f rapy ! D 2010.02 12 laki akt prawny ofcrdUa w Polsce warunki techniczn

WARUNKI TECHNICZNE DLA BUDYNKÓW AKTUALNY TEKST JEDNOLITY Fot. sxc.hu

Obraz (17) 2 213 Tabela nr 3. Podstawowy współczynnik pełzania dla RH = 80% i r0 = 28 dni Klasa be

Stare Babice — O gminie Jednak, aby można było zapewnić odpowiednie warunki techniczne dla powstając

Lp. Opis Jedn. Ilość Cena za jedn. Koszt 1 Wydanie warunków technicznych dla tego samego

Lp. Opis Jedn. Ilość Cena za jedn. Koszt 1 Wydanie warunków technicznych dla tego samego

Przedmowa Książka zawiera podstawową wiedzę techniczną dla pracowników zatrudnionych przy eksploatac

Standardy Techniczne SZCZEGÓŁOWE WARUNKI TECHNICZNE DLA MODERNIZACJI LUB BUDOWY LINII

Standardy Techniczne SZCZEGÓŁOWE WARUNKI TECHNICZNE DLA MODERNIZACJI LUB BUDOWY LINII

Standardy Techniczne SZCZEGÓŁOWE WARUNKI TECHNICZNE DLA MODERNIZACJI LUB BUDOWY LINII

Standardy Techniczne SZCZEGÓŁOWE WARUNKI TECHNICZNE DLA MODERNIZACJI LUB BUDOWY LINII

Standardy Techniczne SZCZEGÓŁOWE WARUNKI TECHNICZNE DLA MODERNIZACJI LUB BUDOWY LINII

Standardy Techniczne SZCZEGÓŁOWE WARUNKI TECHNICZNE DLA MODERNIZACJI LUB BUDOWY LINII

Standardy Techniczne SZCZEGÓŁOWE WARUNKI TECHNICZNE DLA MODERNIZACJI LUB BUDOWY LINII

Standardy Techniczne SZCZEGÓŁOWE WARUNKI TECHNICZNE DLA MODERNIZACJI LUB BUDOWY LINII

więcej podobnych podstron