293014546

Systemy r

lia narzędzi/Obrabiarki - najważniejsze informacje

Wszystkie narzędzia systemu Coromant Capto i oprawki mogą być wyposażone w rozmieszczone wzdłuż osi lub promieniowo chipy identyfikacyjne, usprawniające procesy magazynowania, dostępu i obsługi.

Otwory promieniowe na chipy identyfikacyjne nie są wykonywane standardowo na narzędziach.

Uwaga: Chip identyfikacyjny należy przymocować za pomocą środka Loctite, jeśli jest on montowany w otworze śruby centralnej. W przeciwnym razie może on utrudnić działanie mechanizmu mocującego.

sc wyposażenia narzędzi identyfikacyjne w celu usprawnier magazynowania i obsługi.

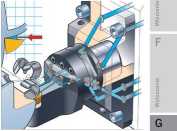

Chłodzenie przez środek narzędzia

Skierowanie chłodziwa bezpośrednio na krawędź skrawającą eliminuje czas przestoju wynikający z przerw koniecznych na dopasowanie rurek chłodzących. Skuteczne i stałe doprowadzanie chłodziwa zwiększa również trwałość narzędzia.

Konstrukcja wszystkich oprawek Coromant Capto jest dostosowana do najlepszych rozwiązań w zakresie doprowadzania chłodziwa przez środek narzędzia.

Rozwiązanie odpowiada wymogom związanym z wartością ciśnienia chłodziwa aż do 80 bar.

Chłodziwo pod wysokim ciśnieniem

Doprowadzenie chłodziwa pod wysokim ciśnieniem to standardowe rozwiązanie w złączach Coromant Capto. Jest to również standardowa opcja wyposażenia dla większości obrabiarek, takich jak centra tokarskie, centra obróbcze i obrabiarki wielozadaniowe.

Rozwiązanie odpowiada wymogom związanym z wartością ciśnienia chłodziwa aż do 80 bar.

Chłodziwo pod ultrawysokim ciśnieniem - Jet Break™

Jet Break to technologia umożliwiająca wykorzystanie systemu doprowadzenia chłodziwa pod bardzo wysokim ciśnieniem (HPC).

Chłodziwo, wprowadzane przez stożek złącza do dyszy natryskowej, jest kierowane na krawędź skrawającą, aby powstał klin hydrauliczny pomiędzy wiórem a powierzchnią natarcia narzędzia.

W rozwiązaniu tym występuje do czterech niezależnych kanałów z maksymalnym ciśnieniem 1000 bar.

Klucz dynamometryczny

Aby uzyskać najlepszą wydajność każdego uchwytu mocującego, należy użyć klucza dynamometrycznego do prawidłowego zamocowania.

Zbyt wysoki moment dokręcenia będzie miał niekorzystny wpływ na produktywność i spowoduje uszkodzenie oprawki.

Zbyt niski moment dokręcenia spowoduje powstanie drgań i pogorszenie dokładności obróbki.

Patrz strona G 83, aby odszukać prawidłowe momenty dokręcania narzędzia.

SANDVIff

II

H

I

Wyszukiwarka

Podobne podstrony:

Systemy t lia narzędzi/Obrabiarki - najważniejsze informacjeAWyważone uchwyty narzędziowe CoroGrip®

A♦ iJtr : Systemy mocowania narzędzi/Obrabiarki - najważniejsze informacje SANDVIK

A Systemy mocowania narzędzi/Obrabiarki - najważniejsze informacje

A Systemy mocowania narzędzi/Obrabiarki - najważniejsze informacjeNajważniejsze informacjeOpcje

Systemy mocowania narzędzi/Obrabie <i - najważniejsze informacje+ iHvŁKonserwacja Ważne jest

A♦ iJtr : Systemy mocowania narzędzi/Obrabiarki - najważniejsze informacje SANDVIK

A Systemy mocowania narzędzi/Obrabiarki - najważniejsze informacje

A Systemy mocowania narzędzi/Obrabiarki - najważniejsze informacjeNajważniejsze informacjeOpcje

Systemy mocowania narzędzi/Obrabiarki - najważniejsze informacjeWybór metody - przykład System mocow

♦ -itr Systemy mocowania narzędzi/Obrabiarki - najważniejsze informacjeSystem Coromant Capto®

Systemy mocowania narzędzi/Obrabiarki - najważniejsze informacjePrzenoszenie momentu obrotowego - zł

Systemy i zędzi/Obrabiarki - najważniejsze informacjePorównanie różnych systemów mocowania Do

więcej podobnych podstron