Oznaczenie gęstości nasypowej w staie luźnym izolacyjnych materiałów zasypowych.

Oznaczenie to wykonujemy za pomocą cylindra o objętości V=1dm3 , cylinder przed badaniem ważymy. Do cylindra wsypujemy luźno badany materiał (bez zagęszczania), zapełniamy cały cylinder sypiąc z nadmiarem, który delikatnie usówamy listewką.

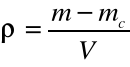

Gęstość nasypową oznaczamy wg wzoru:

gdzie:

m- masa cylindra

mc- masa pustego cylindra

V- objętość cylindra (zawsze równa 1dm3)

Oznaczenie gęstości objętościowej wybranych materiałów izolacyjych.

Materiały niewłókniste badamy mierząc ich objętość suwmiarką a następnie ważąc. Gęstość objętością obliczamy wg wzoru ρ=m/V [kg/m3].

Oznaczenie gęstości pozornej materiałów włóknistych występujących w stanie luźnym polega na zmierzeniu objętości próbki materiału pod obciążeniem 0,002 MPa i obliczeniu stosunku masy do objętości.. Z przygotowanej próbki odważamy 500g z dokł do 1 g materiału włóknistego a następnie układamy go równomiernie warstwami w cylindrze aparatu pomiarowego tak, aby naczynie było możliwie równomiernie wypełnione. Następnie na próbkę w cylindrze opuszczany jest tłok o odpowiedniej masie. Po upływie 5 min ze skali odczytujemy wysokość próbki w cylindrze z dokładnością do 1mm. Gęstość objętościową próbki obliczamy ze wzoru :

ρ=m(1-0,01X)/V [kg/m3]

gdzie :

m- masa próbki [kg] ;

X - wilgotność próbki [%] ;

V - objętość [m3]

Za wynik przyjmujemy średnią z trzech oznaczeń.

Gęstość pozorną materiałów uformowanych oznacza się na próbkach w stanie powietrznio - suchym. W celu ujednolicenia warunków badania próbki należy poddać klimatyzacji przez 24h, w temp. 20 +- 2 oC i wilgotności względnej 65+-5%. Następnie próbki ważymy z dokładnością do 10 g i określamy ich wymiary z dokładnością do 1 mm, obliczamy objętość, a później gęstość wg. powyższego wzoru.

W przypadku gdy oznaczenia nie można wykonać na całym wyrobie należy przygotować próbki o wymiarach 250x250 mm i grubości równej uformowanemu wyrobowi, zważone z dokładnością do 1 g. Za wynik należy przyjąć średnią arytmetyczną z trzech oznaczeń.

Należy pamiętać również , że pomiar grubości płyt , filców i mat należy określać za pomocą grubościomierza igłowego obciążonego pierścieniem o wartość ok. 25 g/cm2 . Taką igłę wbijamy w głąb do oporu w naszą prókę i odczytujemy wysokość badanej próbki z dokładnością do 1mm. Na każde 0,5 m2 powierzchni badanych płyt należy wykonać 5 pomiarów grubości. Dla filców i mat pomiar grubości wystarczy wykonać w 5 punktach na każdy 1 m2 ich powierzchni . Pomiar grubości przeprowadzany jest w ten sposób, aby uzyskać wartość wysokości próbki w warunkach podobnych do tych w jakich w rzeczywistości pracuje.

Wyniki naszych pomiarów:

Materiał

|

Masa [g] |

Uśredniona wysokość[cm] |

Uśrednione pole podstawy [cm2] |

Gęstość [g/cm3] |

Szkło piankowe |

34 |

10,07 |

95,7 |

0,0353 |

Styropian |

25 |

10 |

100 |

0,025 |

Płyta pilśniowa |

22,5 |

1,3 |

62,4 |

0,227 |

Wełna mineralna |

108 |

8 |

105,575 |

0,128 |

Wyznaczenie ciężaru 1m2 płyty izolacyjnej gr. 10 cm. wg. oznaczeń w pkt 2(w kg/m2)

Oznaczenie to jest przeprowadzane dla lepszego uzmysłowienia sobie rzeczywistych ciężarów poszczególnych materiałów i ich wzajemnego porównania.

Nazwa

|

Szkło piankowe |

Styropian |

Płyta pilśniowa |

Wełna mineralna |

Masa [kg/m2]

|

3,53 |

2,5 |

22,7 |

12,8 |

Oznaczenie nasiąkliwości wagowej i objętościowej po 1 godz. nasycania w wodzie materiałów płytowych.

Oznaczenie nasiąkliwości materiałów płytowych odbywa się na zasadzie podciągania kapilarnego Z płyty przeznaczonej do badania należy wyciąć próbkę o wymiarach 100x100 mm i o masie nie mniejszej niż 50 g .Próbki doprowadzamy do stanu suchego i ważymy ją z dokładnością do 0,1 g , następnie moczymy ją na tacy na głębokość ok.5 mm w wodzie o temperaturze pokojowej w czasie 24h. A zatem badaną próbkę nie nasączamy całkowicie wodą tylko na ile będzie sama potrafiła ją wchłonąć (podciągnąć).

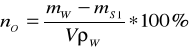

Następnie próbkę wyciągamy, odsączamy na sitku przez ok.30 sekund, odwracamy żeby nie kapało i ponownie ważymy z dokładnością jak wyżej . Nasiąkliwość wagową i objętościową wyznaczamy wg wzorów :

![]()

gdzie: V- objętość próbki suchej

mW - masa próbki nasyconej wodą [g]

mS - masa próbki wysuszonej do stałej masy [g]

ρW - gęstość wody

Oznaczenie palności płyty pilśniowej metodą małej rury ogniowej.

Palność jest to podatność materiału na zapalenie pod działaniem ognia. Oznaczenie palności wykonuje się na próbkach o wymiarach 150x35 mm i grubości równej grubości płyty. Próbkę waży się a następnie w czasie 2 min poddaje się ją działaniu płomienia palnika Bunsena o temp. 900oC . Po odjęciu źródła ognia w lustrze obserwuje się i mierzy czas palenia i żarzenia próbki. Następnie próbkę waży się ponownie i oblicza się ubytek masy.

Materiał kwalifikuje się jako:

zapalny, gdy próbki po odjęciu źródła ognia paliły lub żarzyły się przez czas dłuższy niż 1min i wykazały ubytek masy większy niż 20%, lub gdy po odjęciu źródła ognia żarzyły się na całej powierzchni.

Niezapalny, jeżeli próbki po odjęciu palnika paliły się lub żarzyły się w czasie krótszym niż 1 min i wykazały ubytek mniejszy niż 20%.

Oznaczenie współczynnika przewodności cieplnej λ

Współczynnik przewodności cieplnej jest to ilość ciepła w kcal jaka przejdzie przez 1 m2 powierzchni przegrody o grubości 1m w czasie 1 godz przy różnicy temperatur na powierzchniach przegrody 1 K.

Na wartość współczynnika przewodności cieplnej mają wpływ cechy fizyczne i chemiczne badanego materiałów. Ważną rolę odgrywa kształt porów w wyrobie (materiały o mniejszych porach mają λ mniejsze) a także budowa porów ( materiały o porach zamkniętych mają λ mniejsze).

Wartość współczynnika λ ustala się w komorze klimatyzacyjnej, aparatu Poensgena lub Bocka.

Współczynniki przewodności cieplnej λ dla wybranych materiałów wynoszą:

a) Gazobeton - odmiana 05 ( w stanie suchym - 0,1 [kcal/mhK])

przy wilgotności 8 % - 0,18 [kcal/mhK]

przy wilgotności 20% - 0,3 [kcal/mhK]

- odmiana 06 ( w stanie suchym - 0,12 [kcal/mhK])

przy wilgotności 8 % - 0,215 [kcal/mhK]

przy wilgotności 20% - 0,36 [kcal/mhK]

- odmiana 07 ( w stanie suchym - 0,14 [kcal/mhK])

przy wilgotności 8 % - 0,25 [kcal/mhK]

przy wilgotności 20% - 0,42 [kcal/mhK]

Styropian 0,035 [kcal/mhK]

Wata szklana 0,035 lub 0,04 [kcal/mhK]

Wełna mineralna 0,038 lun 0,04 [kcal/mhK]

-maty z wełny bazaltowej 0,04 [kcal/mhK]

-maty z wełny żużlowej 0,045 [kcal/mhK]

Pianka poliuretanowa

- niemiecki Moltopren W 0,029 - 0,035 [kcal/mhK]

- niemiecki Moltopren H 0,03 - 0,037 [kcal/mhK]

- angielski Daltold 0,03 [kcal/mhK]

- francuski Plycell 0,034 [kcal/mhK]

Oznaczenie podciągania kapilarnego dla PGS-u po 1 godzinie.

Kapilarność jest to zdolność podciągania wody przez włoskowate kanaliki materiału pozostającego w zetknięciu z wodą. Zdolność kapilarnego podciągania zależy od wewnętrznej budowy materiału .

Oznaczenie należy przeprowadzić na próbkach w kształcie prostopadłościanu . Próbkę taką doprowadzamy do stanu suchego , a następnie zanurzamy ja w naczyniu z wodą na nieznaczną głębokość i zaznaczamy kreską poziom zanurzenia próbki .Po upłynięciu czasu badania próbki mierzymy wysokość, na którą materiał zdołał podciągnąć wodę .

Podczas wykonywania przez nas tego oznaczenia dla PGS-u , próbka podciągnęła wodę średnio na wysokość 15 mm w ciągu 10 minut.

7. Asortymenty jednej z grup wyrobów stosowanych do izolacji cieplnych.

Materiałami do izolacji cieplnych nazywamy takie materiały , których gęstość pozorna jest mniejsza od 800kg/m3, a współczynnik przewodności cieplnej mniejszy od 0,2 kcal/mh0C.Wyroby z tych materiałów chronią budynki lub urządzenia techniczne przed zbyt wysokimi stratami ciepła bądź też przed zbyt szybkim jego napływem.

Ze względu na rodzaj użytego surowca materiały izolacyjne dzielimy na :

mineralne,

organiczne,

syntetyczne.

Materiały pochodzenia mineralnego :

Wełna mineralna jest materiałem włóknistym otrzymana przez stopienie na płynną lawę (w temp.1300 0C ) żużli wielkopiecowych i bazaltu lub margli. W zależności od grubości i długości nitek oraz od gęstości pozornej , wyróżnia się trzy gatunki wełny. Gęstośc pozorna wełny mineralnej wynosi 80-150 kg/m3 , przeciętnie współczynnik λ=0,04 W/(mK).

Jest to materiał niepalny , odporny na gnicie , grzyby , bezpieczny o długiej trwałości.

Węłnę mineralną stosuje się luzem , jako samodzielny materiał do izolacji ścian , stropów , do izolacji urządzeń przemysłowych pracujących w temp. do 600 0C, oraz do dalszej przeróbki na maty , płyty i otuliny.

Maty z wełny mineralnej produkuje się na tekturze falistej lub papierze bitumicznym , na welonie szklanym i na siatce drucianej. Wymiary mat wynoszą 1000x3000mm, grubość 30-80 mm. Współczynnik λ=0,05 W/(mK) , Maty z wełny mineralnej są stosowane do izolacji urządzeń przemysłowych pracujących w temp. do 150 0C , oraz do ocieplania ścian i stropów.

Filce i płyty z wełny mineralnej produkuje się z włókien mineralnych przez nasycenie ich lepiszczem z asfaltu lub żywic fenyloformaldehydowych. Filce w zależności od gęstości pozornej rozróżnia się ich trzy marki :60 , 80 , 100 ( kg/m3) , natomiast płyty w zależności od zagęszczenia włókien występują w odmianach : 200- twarde ; 170 , 150 - półtwarde ; 100- miękkie. Filce jako materiał miekki i elastyczny , dający się zwijać , znajduje zastosowanie do izolacji cieplnych na powierzchniach zakrzywionych (zbiorniki , przewody ) ,. Płyty ze względu na swoją sztywność są przeznaczone do układania warstw izolacyjnych na dużych płaszczyznach ,np. powierzchnie ścian i stropów lub zbiorników o dużych wymiarach.

Cegły termalitowe produkuje się z ziemi okrzemkowej oraz gliny ogniotrwałej , z dodatkiem miału węglowego , korkowego lub trocin .Cegły termalitowe są wykonywane w kształcie i wymiarach takich jak cegła zwykła . Na zamówienie są produkowane kształtki i cegły o specjalnych wymiarach. Gęstość pozorna cegieł termalitowych wynosi poniżej 650 kg/m3

współczynnik λ=0,12- 0,175 W/(mK).Materiały termalitowe stosuje się do izolacji urządzeń przemysłowych , jak rurociągi , piece przemysłowe itp.

Szkło piankowe otrzymuje się przez spiekanie masy szklanej z dodatkami pianotwórczymi. Szkło piankowe jest produkowane w dwu rodzajach : jako białe i czarne , formowane w prostopadłościany o wymiarach 500x250 ; 250x250 ; 250x125 mm i grubościach 35-120 mm.

Szkło piankowe białe : otrzymuje się z węglanu wapnia jako środka spieniającego. Gęstość pozorna 30-40 kg/m3 , współczynnik λ ok. 0,12 W/(mK).

Szkło piankowe czarne : produkuje się z zastosowaniem sody aktywnej jako środka spieniającego. Gęstość pozorna 16-19kg/m3 , współczynnik λ ok. 0,07 W/(mK).Dzięki zamkniętej strukturze porów właściwości tego rodzaju szkła piankowego są dużo lepsze niż szkła białego, dodatkową zaleta jest łatwość obróbki za pomocą prostych narzędzi , stąd szkło piankowe czarne znalazło zastosowanie w izolacjach cieplnych obiektów przemysłowych, zwłaszcza chłodni.

Wata szklana składa się z cienkich , krótkich , skłebionych nitek włókien szklanych.

. Gęstość pozorna 20kg/m3 , współczynnik λ ok. 0,04 W/(mK). Watę szklana stosuje się do produkcji mat lub w postaci luźnej do izolacji urządzeń przemysłowych w temp. do 450 0C.

![]()

![]()

Wyszukiwarka

Podobne podstrony:

FOLIE BUDOWLANE ICH RODZAJE I ZASTOSOWANIE JAKO MATERIAŁY IZOLACYJNE, referaty-budownictwo

Budowlane materiały izolacyjne

NOWOCZESNE MATERIAŁY IZOLACYJNE, referaty-budownictwo

Pomiary właściwości cieplnych materiałów izolacyjnych, Pim c7, Politechnika Wrocławska

MATERIAŁY IZOLACYJNE NIEORGANICNE, MATERIAŁY IZOLACYJNE NIEORGANICNE

Pomiar przenikalności względnej materiałów izolacyjnych, ?w

Badania właściwości mechanicznych materiałów izolacyjnych, Pim c6, Politechnika Wrocławska

Materiały izolacyjne, SZKOŁA, fizyka

Pomiary właściwości cieplnych materiałów izolacyjnych, PIM7, Politechnika Wrocławska Instytut

Pomiary właściwości cieplnych materiałów izolacyjnych, PIM7, Politechnika Wrocławska Instytut

Elektryczne Właściwości Materiałów Izolacyjnych

Materiał izolacyjny z włókna?lulozowego

MATERIAŁOZNAWSTWO ELEKTRYCZNE Pomiar przenikalności względnej materiałów izolacyjnych

materiały izolacyjne w budownictwie

Materiały izolacyjne, Inżynieria chemiczna i procesowa, Materiało- i maszynoznawstwo, prezentacje

WOSKI LABORATORYJNE i MATERIAŁY IZOLACYJNE, UMED Łódź, materiałoznawstwo, opracowania

Materiał izolacyjny z włókna celulozowego

MATERIAŁTY IZOLACYJNE

więcej podobnych podstron