71858

Opis:

1 - silnik elektryczny asynchroniczny napędu głównego, 2 - przekładnia pasowa, 3 -przekładnia bezstopniowa, 4 - sprzęgło podatne. 5 - klatka walców zębatych, 6 -sprzęgło cierne, 7 - sprzęgło Oldhama, 8 - rama, 9 - walec formujący nieprzesuwny, 10 - walec formujący przesuwny, 11 - siłowniki nurnikowe, 12 - element sprężysty lub dystansowy, 13 - silnik elektryczny asynchroniczny napędu zasilacza ślimakowego,

14 - przekładnia pasowa, 15 - przekładnia ślimakowa, 16 - ślimak roboczy, 17 -pompa. 18 - silnik elektryczny. 19 - filtr ssawny. 20 - filtr wlewowy, 21 - zawór zwrotny. 22 - zawór przelewowy, 23 - zawór zamykający. 24 - akumulator gazowy. 25 -układ regulacji ciśnienia, 26 - kostka montażowa, 27 - kostka łącząca, 28 -manometr, 29 - tor pomiarowy prędkości obrotowej ślimaka, 30 - tor pomiarowy prędkości obrotowej wału wejściowego klatki zębatej, 31 - tor pomiarowy momentu skręcającego na wale przesuwnego walca formującego, 32 -tor pomiarowy momentu skręcającego na wale ślimaka, 33 - tor pomiarowy siły obciążającej element dystansowy, 34 - tor pomiarowy siły docisku walca przesuwnego. 35 - tor pomiarowy siły poosiowej nawale ślimaka. 36 - tor pomiarowy nacisku we wgłębieniu formującym, 37, 38 - czujnik drgań, 39 - tor pomiarowy przemieszczenia walca przesuwnego, 40 - wzmacniacz pomiarowy MGT-232, 41 - wzmacniacz pomiarowy KMN-602, 42 - wzmacniacz pomiarowy PE102, 43 - urządzenie pomiarowe Siglab,

44 - rejestrator, 45 - komputer PC/AT

3. Opis przebiegu eksperymentu:

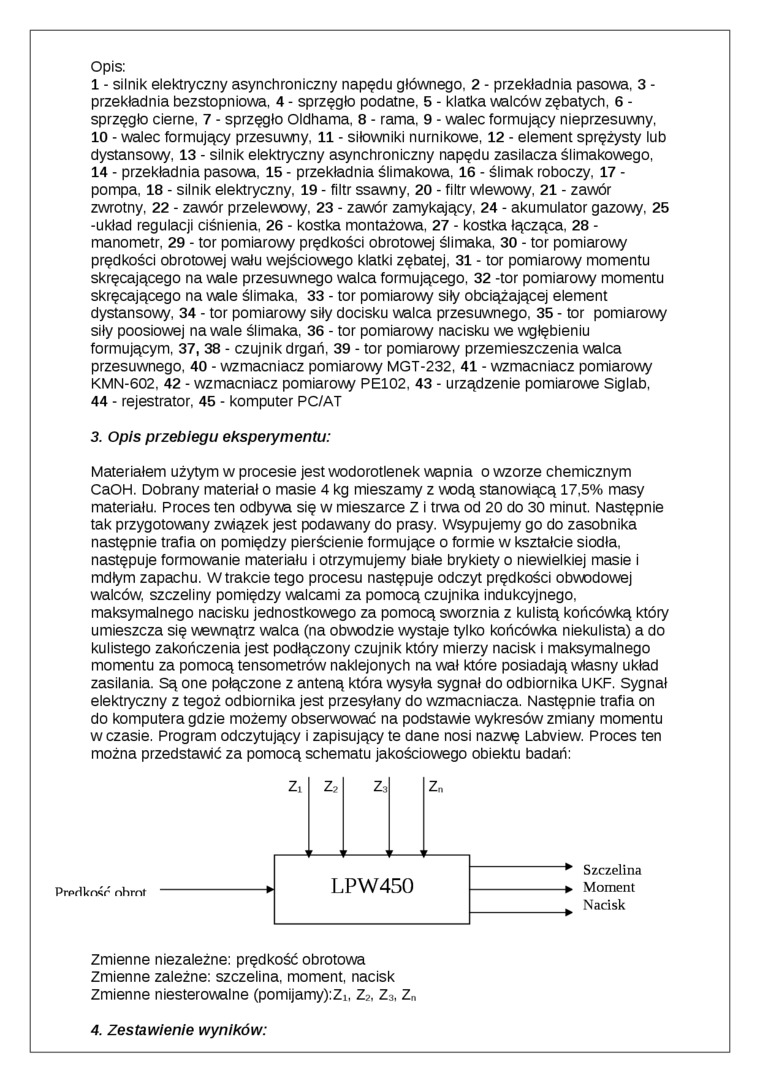

Materiałem użytym w procesie jest wodorotlenek wapnia o wzorze chemicznym CaOH. Dobrany materiał o masie 4 kg mieszamy z wadą stanowiącą 17,5% masy materiału. Proces ten odbywa się w mieszarce Z i trwa od 20 do 30 minut. Następnie tak przygotowany związek jest podawany do prasy. Wsypujemy go do zasobnika następnie trafia on pomiędzy pierścienie formujące o formie w kształcie siodła, następuje formowanie materiału i otrzymujemy białe brykiety o niewielkiej masie i mdłym zapachu. W trakcie tego procesu następuje odczyt prędkości obwodowej walców, szczeliny pomiędzy walcami za pomocą czujnika indukcyjnego, maksymalnego nacisku jednostkowego za pomocą sworznia z kulistą końcówką który umieszcza się wewnątrz walca (na obwadzie wystaje tylko końcówka niekulista) a do kulistego zakończenia jest podłączony czujnik który mierzy nacisk i maksymalnego momentu za pomocą tensometrów naklejonych na wał które posiadają własny układ zasilania. Są one połączone z anteną która wysyła sygnał do odbiornika UKF. Sygnał elektryczny z tegoż odbiornika jest przesyłany do wzmacniacza. Następnie trafia on do komputera gdzie możemy obserwować na podstawie wykresów zmiany momentu w czasie. Program odczytujący i zapisujący te dane nosi nazwę Labview. Proces ten można przedstawić za pomocą schematu jakościowego obiektu badań:

PrpHknśr oh rot

|

z, |

z2 |

Z:, |

Z„ | |||

|

LPW450 | ||||||

Szczelina

Moment

Nacisk

Zmienne niezależne: prędkość obrotowa Zmienne zależne: szczelina, moment, nacisk Zmienne niesterowalne (pomijamy): Z i, Z2. Z3, Z„ 4. Zestawienie wyników:

Wyszukiwarka

Podobne podstrony:

img237 (3) przygotować następujące materiały i części: miniaturowy silnik elektryczny do napędu zaba

Untitled 6 10. Silnik elektryczny asynchroniczny napędza poprzez reduktor maszynę

Untitled 6 10. Silnik elektryczny asynchroniczny napędza poprzez reduktor maszynę

napędy i sterowanie Rys. 8. Silnik elektryczny BLDC o mocy 6,5 kW z przekładnią planetarną zamknięty

strugaiki poprzeczne): jest przekazywany z silnika elektrycznego poprzez przekładnię pasową na wałek

strugaiki poprzeczne): jest przekazywany z silnika elektrycznego poprzez przekładnię pasową na wałek

S6302546 120°) .................. Silnik napędu głównego: - moc......14. «««> t.k.r.kl 6-wrzadono

HPIM7653 Moc silnika napędu głównego obrabiarki dobiera się stosownie do zadań obróbkowych. W zależn

HPIM7654 Sprawność napędu głównego określa się stosunkiem mocy skrawania Pe (kW) do mocy silnika Ps&

S6302523 u 8 Rys. 8.1. Rysunek ofertowy tokarki zataczarki TNB55 1 - łoże, 2 - konik, 3 - silnik nap

S6302546 120°) .................. Silnik napędu głównego: - moc......14. «««> t.k.r.kl 6-wrzadono

S6302560 Rys. 17.1. Rysunek ofertowy wiertarki rewolwerowej BMRS32NCXYZ (BFK0E4NC) 1 - silnik elektr

więcej podobnych podstron