4806164944

Logistyka - nauka

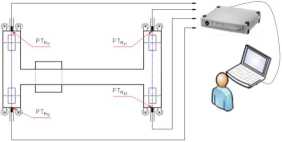

- przy użyciu sterownika PLC - zabudowane w nim moduły umożliwiają zasilanie układów tensometrów (2 moduły KL9510 [1]) i akwizycję sygnałów wyjściowych (4 moduły KL3356 [1]), co umożliwia wykorzystanie tych sygnałów przez układ sterowania (rys. 9).

Rys. 7. Schemat tensometrycznego układu pomiarowego poziomych obciążeń FHh , FH2i ustroju nośnego suwnicy pomostowej

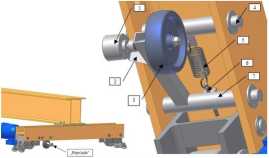

W celu identyfikacji parametrów kinematycznych suwnicy zastosowano dwa zespoły (po jednym na czołownicę) zwane w technice pojazdowej „piątym kołem” (rys. 8). Dzięki sprężynie (5) i śrubie regulacyjnej (6) można zapewnić niezawodny kontakt gumowanej bieżni kola pomiarowego (3) z szyną minimalizując ryzyko wystąpienia poślizgu. W układzie zastosowano enkoder inkrementalny (1), co przy średnicy koła (3) równej 100 mm pozwala z dużą dokładnością rejestrować przemieszczenia suwnicy. Oczywiście, przy maksymalnej prędkości jazdy (1 m/s) i rozdzielczości endodera równej 1024, wymagane jest użycie dość szybkich liczników (f>3,5 kHz), co osiągnięto montując w sterowniku PLC odpowiednie moduły (KL1501 [1]).

Rys. 8. „Piąte kolo” do identyfikacji parametrów kinematycznych (1 - enkoder inkrementalny, 2 - element

odbierający moment, 3 - kolo pomiarowe, 4 - sworzeń mocujący, 5 - sprężyna naciągowa, 6 - śruba regulacyjna, 7 - uchwyt mocujący)

2.4 System kontroli zukosowania suwnicy

Ciągły pomiar prędkości i rzeczywistych przemieszczeń każdej czołownicy pozwala na ocenę wyprzedzenia jednej względem drugiej. Umożliwia to ograniczenia ukosowania suwnicy zarówno metodą pasywną jaki i aktywną [4], w zależności od realizownego algorytmu zaimplementowanego w programie realizowanym przez sterownik PLC. Metoda pasywna wymaga ciągłego sprawdzenia wielkości zukosowania i polega w zasadzie na wyłączeniu napędów jazdy po przekroczeniu

Logistyka 3/2015

Wyszukiwarka

Podobne podstrony:

1.6 Architektura sterownika PLC Jednostka centralna Moduły wejść i

poza nim oraz przekazywania swojej wiedzy przy użyciu różnych środków przekazu

LOGISTYCZNA ORIENTACJA W ZARZĄDZANIU OPERACYJNYM - Sterowanie potencjałem tworzenia wartości, przy u

czasu i miejsca zamawianych dostaw, przy użyciu wszystkich dostępnych form aktywności logistycznej,

Logistyka - nauka zautomatyzowany transport i magazynowanie oraz wspólne sterowanie komputerowe,

111.3. Sterowany przecisk hydrauliczny W tej metodzie prace wykonywane są przy użyciu hydraulicznych

Logistyka - nauka oraz paliwa gazowego dokonywany jest przy pomocy gazomierzy rotorowych COMMON CGR-

Rozpatrzmy na wstępie układ napełniania wodą zbiornika przy użyciu zdalnie sterowanej

Logistyka - nauka zachowania procedur, bezpieczeństwa lotu, oceny sterowania samolotem. Dla Służby Ż

Logistyka - nauka Kat wyprzedzenia Rys. 6. Porównanie przebiegów ciśnienia spalania Pspi [bar] przy

Logistyka - nauka Rys. 12. Porównanie przebiegów ciśnienia spalania Pspi [bar] przy n=2000 obr/min i

WYKŁAD DEFINICJE W. Turski: Informatyka - nauka o przetwarzaniu informacji przy użyciu środków

Logistyka — nauka - - B- o średniej koncentracji celów podróży ( obszar zabudowy

Instalacja sterowników druku Procedura przedstawia instalację sterowników druku przy użyciu płyty CD

więcej podobnych podstron