6882515621

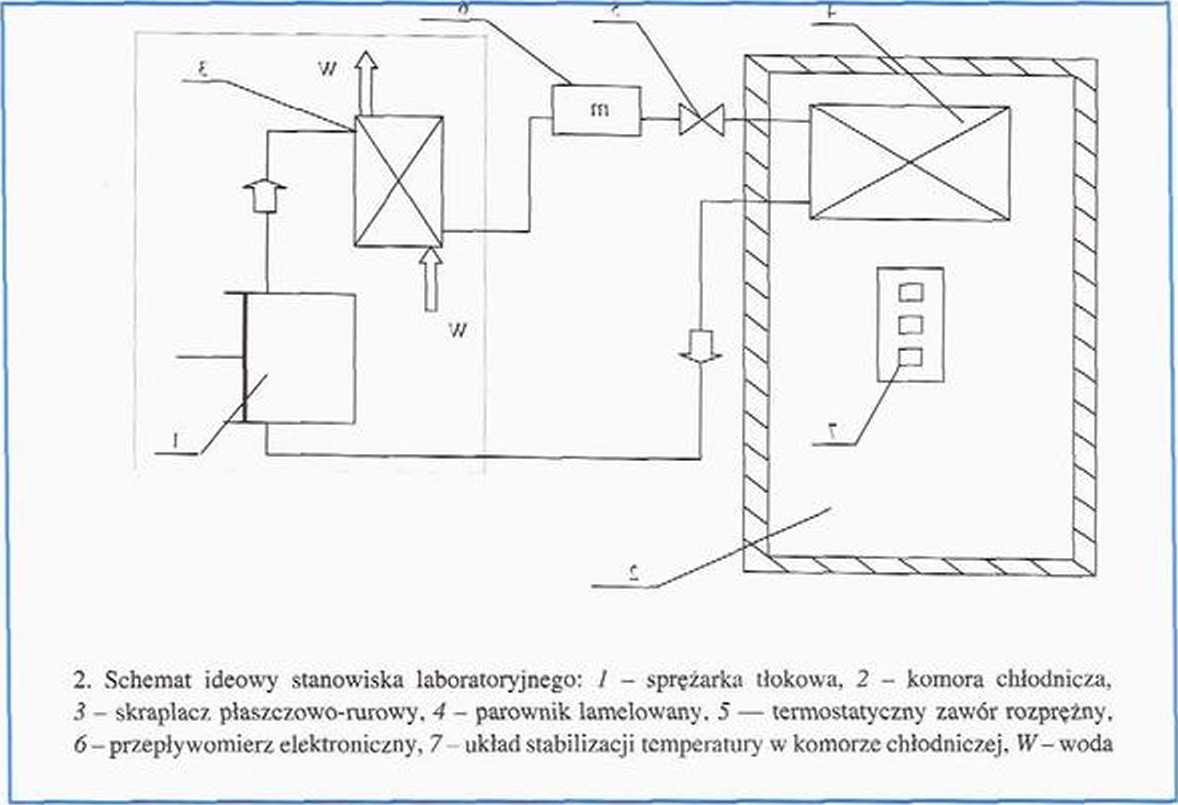

cę chłodniczego agregatu sprężarkowego w szerokim zakresie zmian parametrów cieplno-przepływowych. Badany agregat stanowiła sprężarka tłokowa, skraplacz pła-szczowo-rurowy i układ automatyki sterującej. Na rysunku 2 przedstawiono schemat ideowy stanowiska badawczego. Zastosowany układ chłodniczy współpracował z izolowaną komorą chłodnicza o pojemności około 12 nv\ w której stabilizowano temperaturę powietrza na żądanym poziomic za pomocą układu grzałek elektrycznych o zmiennej mocy.

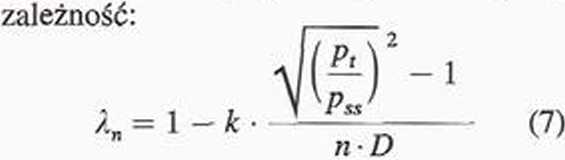

Wskaźnik nieszczelności /.„, określa się ilorazem ilości czynnika wytłaczanego i ilości czynnika zasysanego przez sprężarkę. Uwzględnia się zatem łącznie nieszczelności w różnych elementach przepływowych sprężarki.

W obliczeniach przybliżonych stosuje się

gdzie: k - współczynnik (k % 0,41),

D - średnica cylindra [mj, n - prędkość obrotowa [obr./min].

Współczynnik dostarczania /. można wyznaczać również metodami grafoanalitycz-nymi. Do tego celu niezbędne są odpowiednie wykresy i nomogramy sporządzone na drodze teoretycznej, z uwzględnieniem poprawek wynikających z weryfikacji eksperymentalnej. Brak jest uniwersalnych wykresów i nomogramów dostosowanych dla sprężarek pracujących z różnymi czynnikami chłodniczymi. Wśród publikowanych wykresów można spotkać ich wersje dla jednego czynnika lub dla grupy sprężarek o podobnych właściwościach, albo też dane o sprężarkach opublikowane przez ich producentów. W literaturze można spotkać szereg wykresów, które są powszechnie uznane i zalecane do stosowania, np. wykres Lorentzem, wykres Lindego, nomo-gram Bendix-Christensena, nomogram Bo--Pierre'a i szereg innych [5].

Należy podkreślić, że znajomość współczynnika dostarczania /. jest istotnie ważna dla projektantów instalacji chłodniczych, gdyż pozwala prawidłowo dobrać agregat sprężarkowy do instalacji oraz przewidzieć jego pracę oraz całego urządzenia chłodniczego w różnych warunkach obciążenia cieplnego. Wartość współczynnika dostarczania X może być wyznaczana dla przedmiotowego agregatu sprężarkowego na drodze badań eksperymentalnych. Uzyskane wyniki mogą posłużyć do weryfikacji istniejących metod jego wyznaczania, jak również po wykorzystaniu teorii podobieństwa zjawisk, uogólnione i przeniesione na inne przypadki. Mając powyższe na uwadze autorzy przeprowadzili badania eksperymentalne chłodniczego agregatu sprężarkowego.

4. Badania eksperymentalne

Celem badań eksperymentalnych było wyznaczenie wielkości opisujących pra

Sprężarka tłokowa agregatu chłodniczego posiadała cztery cylindry o wymiarach: skok tłoka - 55 mm, średnica tłoka - 57 mm. Prędkość obrotowa wału była równa n — 1440 obr./min. Sprężarka była napędzana silnikiem elektrycznym o mocy znamionowej 7,2 kW. Skraplacz płaszczowo-- rurowy zawierał 20 sztuk rurek o średnicy zewnętrznej (0=17 mm, i długości / = = 1050 mm (powierzchnia zewnętrzna wymiany ciepła skraplacza wynosiła 0,72 m2).

Instalację chłodniczą wyposażono w zespół czujników i mierników do pomiaru wielkości cieplno-przepływowych opisujących pracę obiegu. W skład urządzeń pomiarowych wchodziły: układ czujników termoelektrycznych do pomiaru temperatury (typ żelazo-miedzionikiel), zespół tensometry-cznych czujników do pomiaru ciśnienia w wybranych punktach instalacji, przepływomierz elektroniczny typu Massflo firmy Danfoss do pomiaru natężenia przepływu czynnika chłodniczego. Czujniki i przetworniki wielkości mierzonych współpracowały z komputerowym systemem pomiarowym, który umożliwiał rejestrację i przetwarzanie wielkości mierzonych. Instalację dodatkowo wyposażono w tradycyjną aparaturę pomiarową w postaci manometrów sprężynowych, termometrów szklanych, rotametru do pomiaru natężenia przepływu wody przez skraplacz itp. Obciążenie cieplne komory realizowano za pomocą układu grzałek elektrycznych. Instalacja chłodnicza pracowała na czynniku R404A.

Na podstawie przeprowadzonych pomiarów określano charakterystyczne parametry pracy obiegu, w tym agregatu sprężarkowego. Każdorazowo wyznaczano:

- wydajność masową sprężarki mz,

- wydajność objętościową sprężarki V2,

- wydajność chłodniczą sprężarki Q0,

- współczynnik dostarczania /,

- współczynnik wydajności obiegu chłodniczego £h..

Wartość wydajności masowej sprężarki m. określano na podstawie pomiaru bezpośredniego natężenia przepływu czynnika chłodniczego za pomocą przepływomierza Massflo zainstalowanego pomiędzy skraplaczem a zaworem regulacyjnym. Ponadto prowadzono obliczenia sprawdzające w oparciu o bilans cieplny skraplacza wykorzystując pomiar natężenia przepływu wody i pomiar jej temperatury na dopływie i wypływie ze skraplacza [7]. Stwierdzono, że uzyskane dla dwóch metod wyniki wartości mz różnią się względem sie-

CHŁODNICTWO I KLIMATYZACJA

12

AGREGATY CHŁODNICZE, ZESPOŁY SPRĘŻARKOWE, (sOOŁ^ CHŁODNICE, CHILLERY, SPRĘŻARKI, KLIMATYZATORY

„Chłodnictwo” tom XXXIX 2004 r. nr 7

Wyszukiwarka

Podobne podstrony:

Photo0012 bmp 238 6. Sprężarki urządzeń chłodniczych Rys. 6.63. Charakterystyki chłodniczych agregat

Photo0025 170 6. Sprężarki urządzeń chłodniczych Rys. 6.13. Agregat sprężarkowo-skraplaczowy firmy S

Photo0029 12Rys. 7.24. Chłodnica powietrza sprężarki powietrza rozruchowego typu C-28 (H. Ce-gielski

IMAG0035 3 SCHEMAT OBIEGU CHŁODNICZEGO Z AGREGATAMI X KL 1. sprężarka 2.

34 (328) 34 2. CHARAKTERYSTYKA PROCESÓW SPAWANIA Łatwość wprowadzania zmian (w szerokim zakresie) po

5 (119) Rysunek 4. Przebieg zmian wielkości charakterystycznych czynnika chłodniczego w obiegu spręż

Foto0276 lei upokajające cngn&flcco i/i (5 ?fl N > ID Idealnymi lekami są leki o szerokim zak

Image086 — praca w szerokim zakresie temperatur, — duża pewność

Image430 — stałość częstotliwości drgań, — zakres zmian

stabilizatory3 SK 350 -r-1500 Minimalne natężenie prądu Zakres prądowy Zmiana napięcia stabilizacji

Image603 Układ MCU w szerokim zakresie wykorzystuje podany schemat adresowania. Przykładowo — z dowo

Ś WYŻSZA SZKOŁA BANKOWA =S BYDGOSZCZ_ Wyposażenie słuchaczy w szeroki zakres umiejętności

więcej podobnych podstron