„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Andrzej Pyszczek

Użytkowanie instalacji technicznych

827[01].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Andrzej Kulka

mgr inż. Marek Rudziński

Opracowanie redakcyjne:

mgr inż. Andrzej Pyszczek

Konsultacja:

mgr Radosław Kacperczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 827[01].Z1.02

„Użytkowanie instalacji technicznych”, zawartego w modułowym programie nauczania dla

zawodu operator maszyn i urządzeń przemysłu spożywczego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Instalacje wodne, wykorzystanie wody w zakładach przetwórstwa

spożywczego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

11

4.2. Instalacje kanalizacyjne i oczyszczanie ścieków

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

17

4.2.4. Sprawdzian postępów

18

4.3. Instalacje elektryczne, gazowe, parowe i chłodnicze

19

4.3.1. Materiał nauczania

19

4.3.2. Pytania sprawdzające

23

4.3.3. Ćwiczenia

24

4.3.4. Sprawdzian postępów

24

4.4. Instalacje wentylacyjne i klimatyzacyjne

25

4.4.1. Materiał nauczania

25

4.4.2. Pytania sprawdzające

28

4.4.3. Ćwiczenia

28

4.4.4. Sprawdzian postępów

29

4.5. Zagrożenia dla środowiska z przemysłu spożywczego i sposoby ich

unieszkodliwiania

30

4.5.1. Materiał nauczania

30

4.5.2. Pytania sprawdzające

31

4.5.3. Ćwiczenia

32

4.5.4. Sprawdzian postępów

33

5.

Sprawdzian osiągnięć

34

6.

Literatura

39

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o użytkowaniu instalacji

technicznych stosowanych w przemyśle spożywczym.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

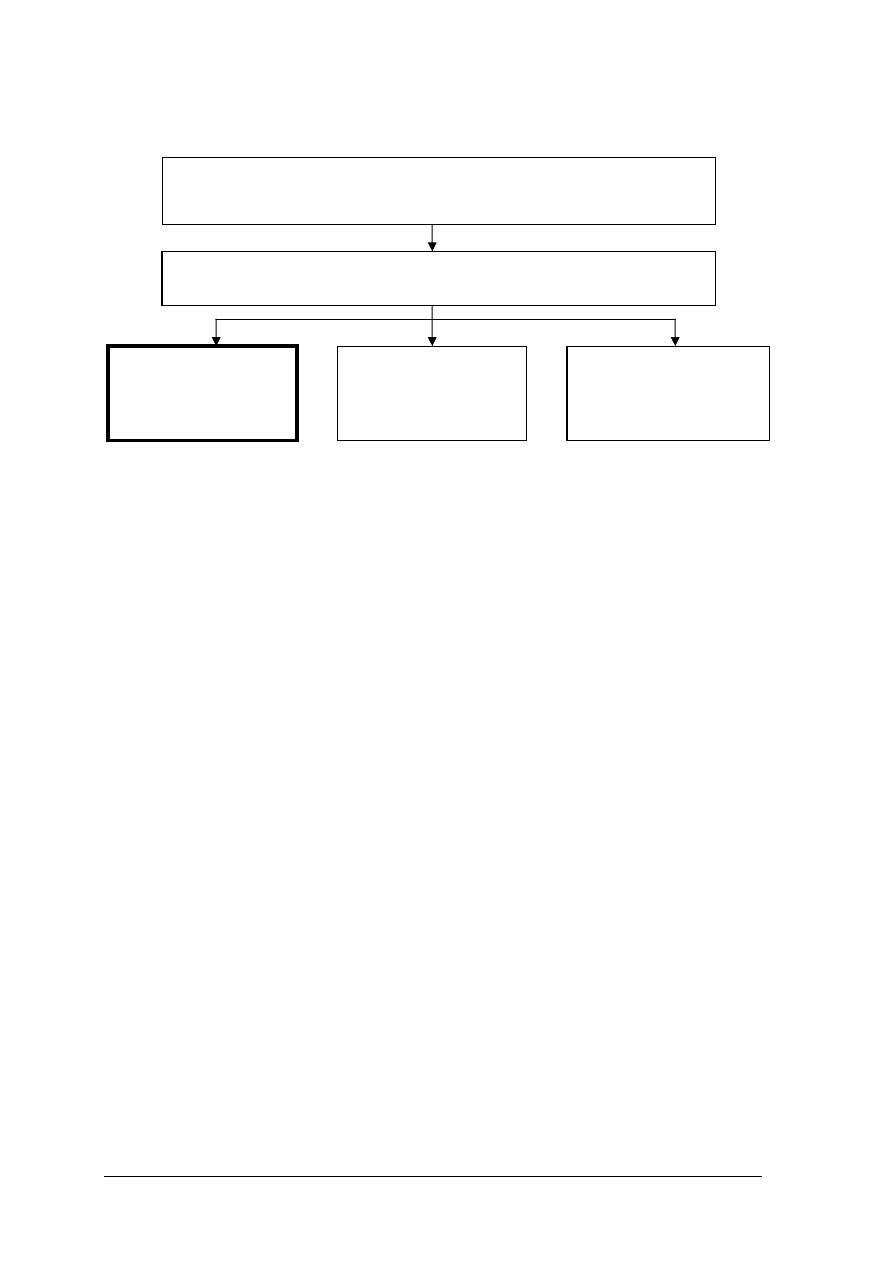

Schemat układu jednostek modułowych

827[01].Z1

Eksploatacja maszyn i urządzeń stosowanych

w przetwórstwie spożywczym

827[01].Z1.01

Obsługiwanie maszyn i urządzeń stosowanych w przetwórstwie spożywczym

827[01].Z1.02

Użytkowanie instalacji

technicznych

827[01].Z1.03

Obsługiwanie urządzeń

chłodniczych i aparatury

kontrolno-pomiarowej

827[01].Z1.04

Stosowanie środków

transportu w przemyśle

spożywczym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

wyszukiwać podstawowe informacje o instalacjach stosowanych w zakładach

przetwórstwa spożywczego,

−

korzystać z różnych źródeł informacji,

−

selekcjonować, porządkować, dokumentować i przechowywać informacje,

−

rozróżniać zagrożenia wywołane przez przemysł spożywczy,

−

określać sposoby zasilania zakładu,

−

komunikować się i pracować w zespole,

−

dokonywać oceny swoich umiejętności,

−

analizować treść działania, dobierać metody i plan rozwiązania problemu,

−

samodzielnie podejmować decyzje,

−

współpracować w grupie,

−

przestrzegać przepisów bezpieczeństwa i higieny pracy, przeciwpożarowych oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

rozpoznać instalacje techniczne znajdujące się w zakładzie przetwórstwa spożywczego,

–

określić sposoby zasilania zakładu w energię elektryczną, wodę, gaz,

–

zastosować zabezpieczenia instalacji: elektrycznej, gazowej, wodnej, parowej

i chłodniczej,

–

określić rolę izolacji cieplnej w instalacjach grzewczych i chłodniczych,

–

rozróżnić rodzaje i elementy instalacji wentylacyjnej i klimatyzacyjnej,

–

rozpoznać zagrożenia spowodowane złym działaniem instalacji gazowych, parowych,

chłodniczych wentylacyjnych i klimatyzacyjnych,

–

rozróżnić sposoby zapobiegania szkodliwemu oddziaływaniu technologii produkcji na

środowisko,

–

określić technologię oczyszczania ścieków,

–

zastosować sposoby uzdatniania wody dla celów produkcyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Instalacje wodne, wykorzystanie wody w zakładach

przetwórstwa spożywczego

4.1.1. Materiał nauczania

Woda jest jednym z najbardziej rozpowszechnionych w przyrodzie związków. Prawie

75% powierzchni Ziemi jest pokryte oceanami. Z tej powierzchni wód to bardzo małą część

stanowią wody rzek i jezior. Wody rzeczne są zanieczyszczone osadami, ściekami oraz

mułem, woda morska zawiera roztwory różnych soli. Wody źródlane i studzienne przechodzą

naturalną filtrację przepływając przez porowate warstwy gleby, nie zawierają, więc

zanieczyszczeń organicznych i mikrobiologicznych. Są jednak w nich rozpuszczone sole

mineralne. Całkiem czystą wodę można otrzymać poprzez destylację. Czysta woda jest cieczą

bez smaku i zapachu, która w temperaturze 0

0

C przechodzi w stan stały – zamarzania.

Podczas zamarzania zwiększa swoją objętość o, około 9%, dlatego lód pływa po powierzchni

wody. Woda wrze w temperaturze 100

0

C. Jest ona dobrym rozpuszczalnikiem związków

stałych, ciekłych i gazowych. Woda jest niezbędna w każdej gałęzi przemysłu. Może ona być

składnikiem otrzymywanego produktu lub bezpośrednio z nim się stykać, wtedy nazywa się

wtedy woda technologiczną. W innych przypadkach, gdy wodę stosuje się do zasilania kotłów

parowych, mycia naczyń, pomieszczeń itp., nazywa się ją wodą techniczną.

Instalacje wodociągowe stosowane w zakładach przetwórstwa spożywczego mogą być

zasilane wodą z wodociągu publicznego, lub lokalnego. Woda jest doprowadzana do punktów

poboru

ciśnieniowymi

rurami

stalowymi

ze

szwem

lub

bez

szwu,

rurami

z nieplastyfikowanego polichlorku winylu (PCV), twardego polietylenu (PE). Instalacje

wodociągowe dostarczające wodę dla zakładów produkcyjnych nazywa się wodociągami

przemysłowymi. W celu doprowadzenia wody od ujęcia do punktu czerpania wykorzystuje

się dwie metody: grawitacyjna i ciśnieniową. Instalacje grawitacyjne pracują na zasadzie

grawitacji ziemi i naturalnej zdolności cieczy do spływania. W systemach ciśnieniowych do

wytworzenia ciśnienia wody wykorzystuje się pompy. Podstawowymi elementami instalacji

wodociągowej oprócz rur są zasuwy, zawory, odpowietrzniki, reduktory ciśnienia,

wodomierze.

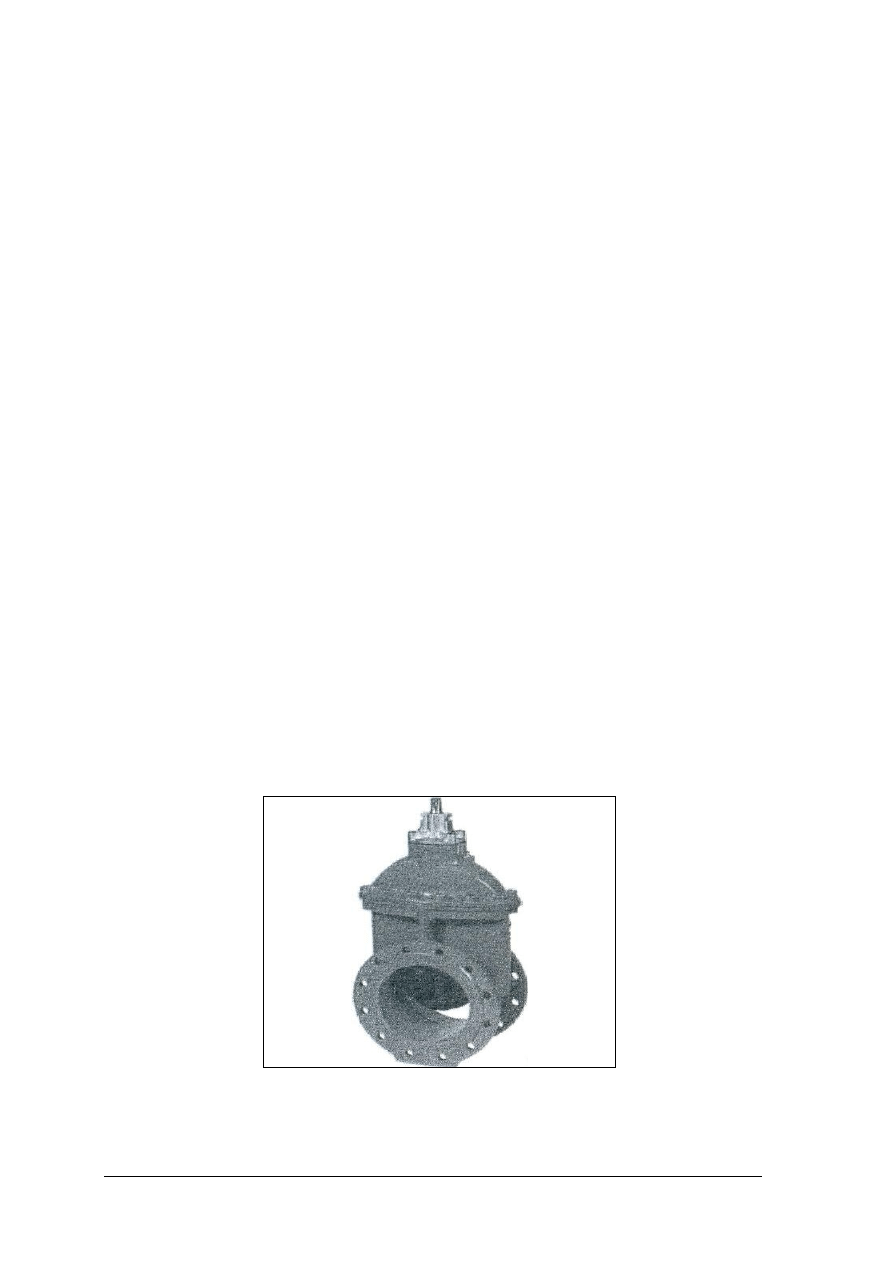

Rys. 1. Zasuwa [5, s. 141]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

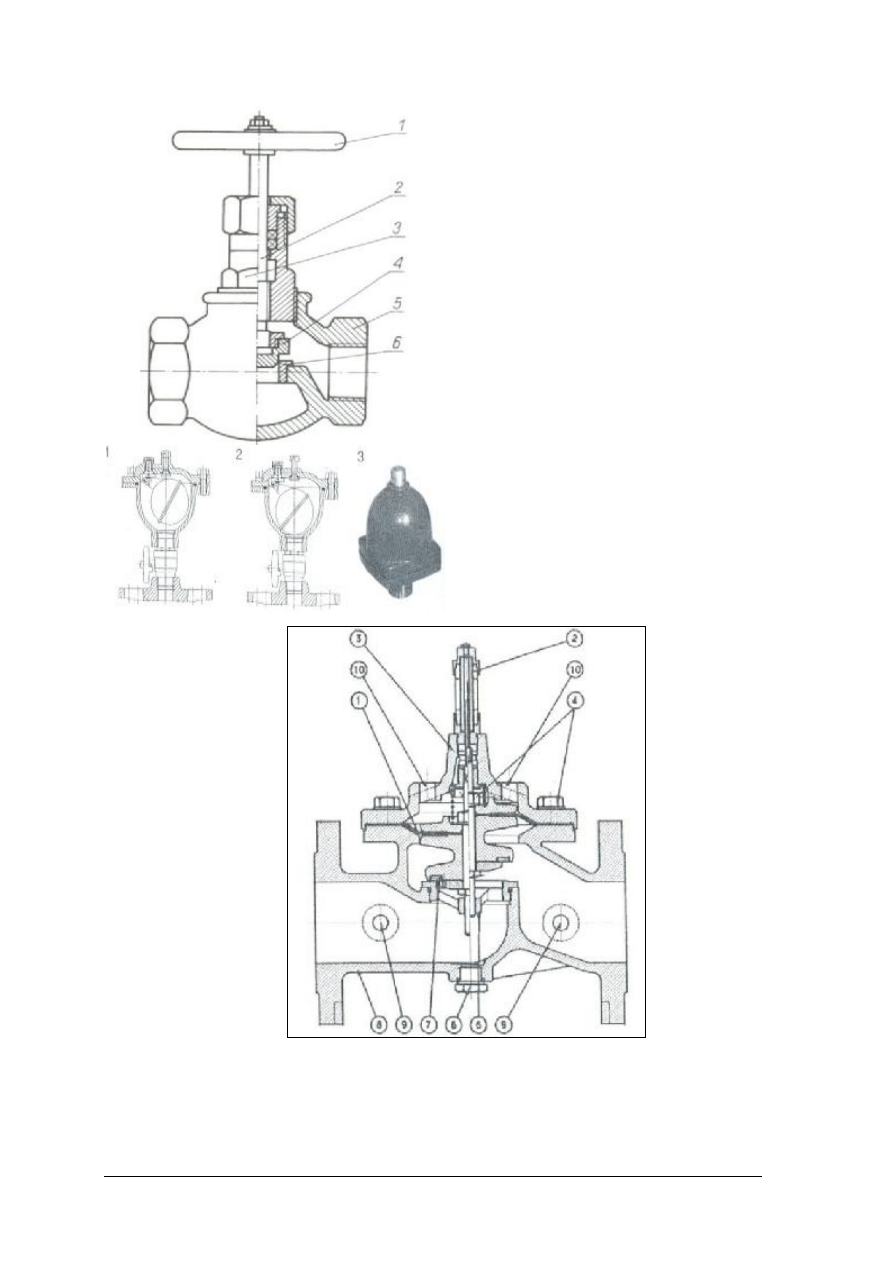

Rys. 2. Zawór przelotowy prosty. 1 – kółko,

2 – wrzeciono, 3 – dławica, 4 – grzybek,

5 – korpus, 6 – gniazdo

.

[6, s. 66]

Rys. 3. Odpowietrznik 1 – zamknięty, 2 – otwarty,

3 – widok [5, s. 142]

Rys. 4.

Reduktor ciśnienia: 1 – membrana, 2 – wskaźnik położenia, 3 – pokrywa, 4 – śruby,

5 – siedzisko, 6 – korek spustowy, 7 – pierścień uszczelniający, 8 – korpus,

9 i 10 – przyłącza do kontroli ciśnień [5, s 143]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

W przemyśle spożywczym wody używa się na każdym etapie produkcyjnym do różnych

czynności technologicznych. Można tu wymienić między innymi mycie produktów,

pasteryzacja, produkcja, mycie urządzeń produkcyjnych i transportowych. Z tego to powodu

woda stosowana w przetwórstwie spożywczym, a zwłaszcza do produkcji żywności, musi być

bezpieczna pod względem bakteriologicznym i nie powinna zawierać ubocznych produktów

utleniania i dezynfekcji. Wody wykorzystywane w przemyśle spożywczym są to wody

najwyższej jakości klasy I. W przypadku mycia warzyw lub mycia sprzętu, urządzeń

transportowych można stosować wody niższej kategorii, ale odpowiadającej normie

przeznaczonej dla przemysłu spożywczego. Jak wcześniej zaznaczono, wszystkie wody są

zanieczyszczone. Z tego powodu przed użyciem należy wody oczyścić i uzdatnić. Do

oczyszczania wody z zanieczyszczeń organicznych i nieorganicznych stosuje się specjalne

filtry. Wodę, z grubych zanieczyszczeń oczyszcza się na sitach, następnie tłoczy się ja pod

ciśnieniem przez filtry. Materiałem filtrującym jest piasek i żwir. Do usunięcia z wody

niewłaściwych zapachów stosuje się filtry z węgla aktywnego. Woda używana w produkcji

spożywczej ma specjalne wymagania.

Minimalne wymagania jakościowe wody określa

Rozporządzenie Ministra Zdrowia z dnia 19 listopada 2002 r. w sprawie wymagań

dotyczących jakości wody przeznaczonej do spożycia przez ludzi (Dz.U. z 5.12.2002 r. nr

203, poz. 1718). Tym samym parametrom musi odpowiadać woda stosowana do celów

technologicznych w przemyśle spożywczym

.

Woda bezpośrednio używana w przemyśle spożywczym powinna być bezbarwna,

przezroczysta, bez zapachu i smaku. Woda kotłowa powinna być przede wszystkim miękka,

nie zawierać zawiesin i koloidów, składników działających korodująco, jak dwutlenek węgla,

tlen i produktów rozkładu związków organicznych. Szczególnie szkodliwa jest obecność

w wodzie siarczanu wapnia, który tworzy kamień silnie przylegający do ścian kotła.

Zawiesiny i inne zanieczyszczenia mogą powodować pienienie się wody podczas ogrzewania,

co utrudnia pracę kotłów. Wodę twardą w przemyśle spożywczym oczyszcza się metodami

stosowanymi w oczyszczaniu wody dla ludności, są to metody termiczne, chemiczne

i jonitowe.

Metoda termiczna polega na ogrzaniu wody do temperatury 75–80

0

C w odpowiednich

urządzeniach. W tej temperaturze wodorowęglan wapnia i magnezu wytrącają się w postaci

nierozpuszczalnych węglanów, które są oddzielone od wody. Metoda chemiczna polega na

działaniu na wodę węglanem sodu i wodorotlenkiem wapnia. Metodę tę stosuje się tylko do

wody przeznaczonej na cele techniczne. Metoda jonitowa stosowana jest nie tylko do

zmiękczania wody, ale także do całkowitego usuwania z niej związków mineralnych. Metoda

ta polega na wymianie jonowej między wymieniaczami jonowymi, kationitami i anionitami

a substancjami mineralnymi rozpuszczonymi w wodzie. Jony dodatnie wapnia, magnezu

i inne, zawarte w wodzie wymieniają się na kationy H

+

, aniony zaś na jony OH

-

. Wodę

demineralizuje się przepuszczając kolejno przez kationit i anionit, a następnie przez

odgazowywacz, w którym jest pozbawiana gazów. Po tych zabiegach woda nie zawiera

rozpuszczonych związków mineralnych.

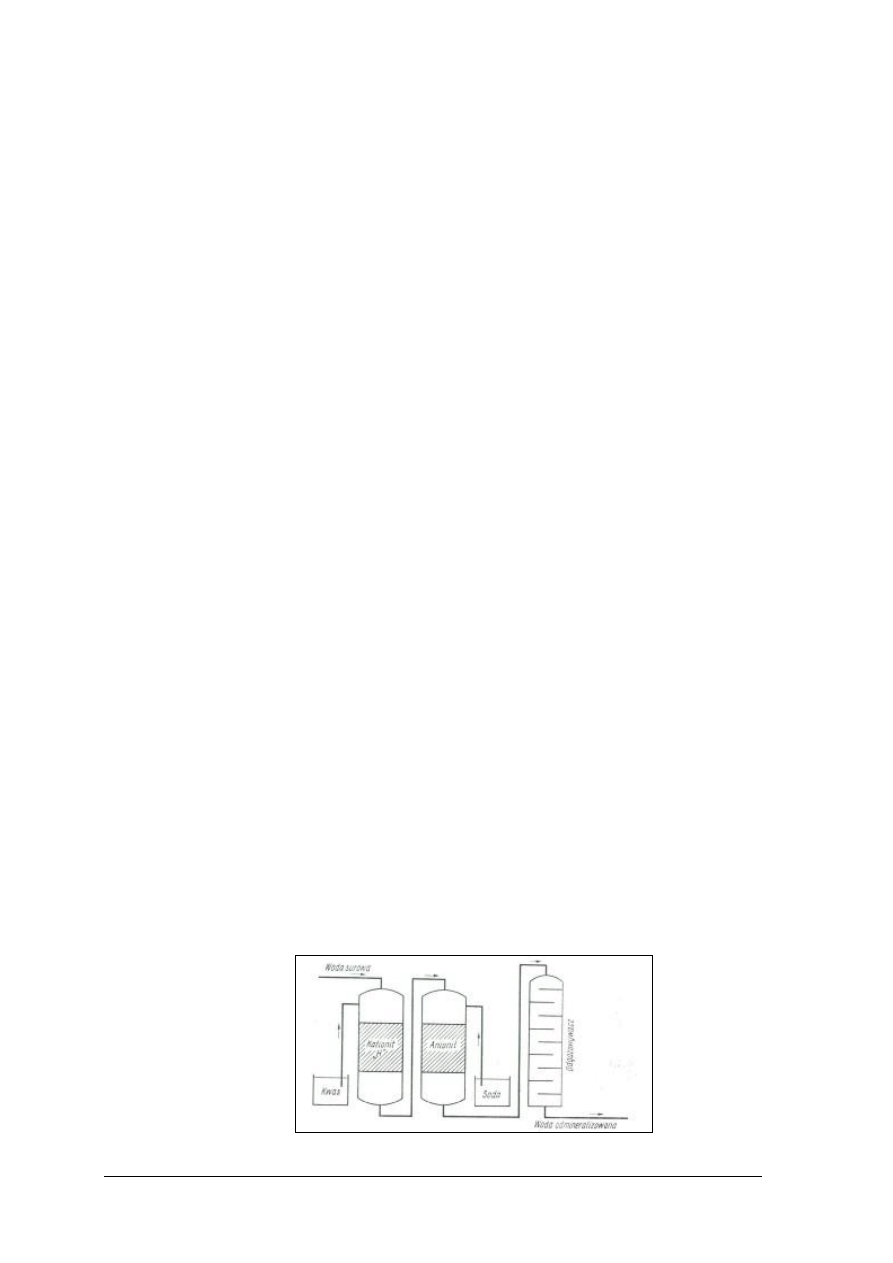

Rys. 5.

Schemat urządzenia do odmineralizowania wody metodą jonitową. [5, s. 35]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

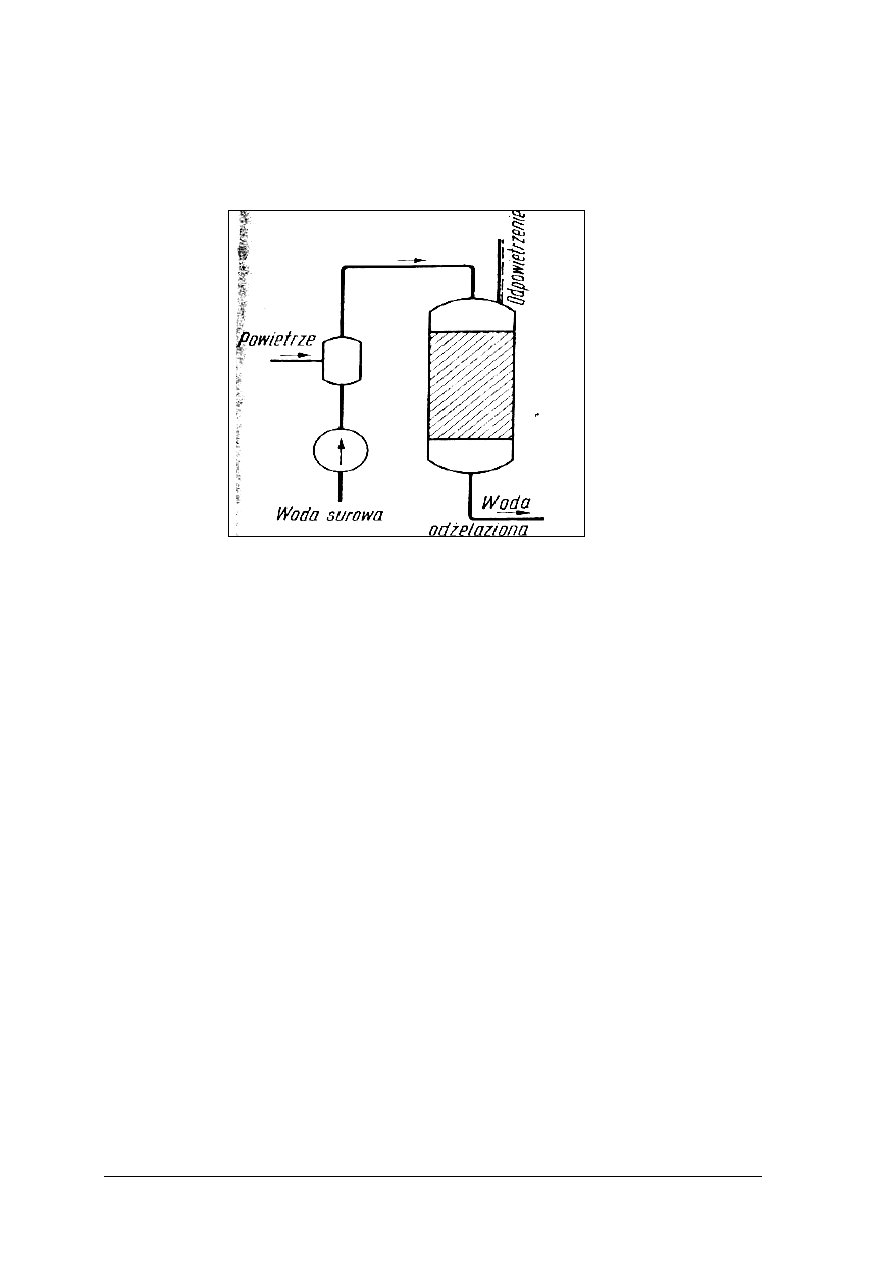

Usuwanie z wody żelaza polega na utlenianiu żelaza dwuwartościowego do

trójwartościowego, które wytrąca się w postaci wodorotlenku żelaza (III). Jako utleniacz

działa sprężone powietrze. Powstający osad oddziela się na filtrach. Do odżelaziania stosuje

się specjalne urządzenia otwarte i zamknięte.

Rys. 6. Schemat odżelaziacza zamkniętego [5, s. 35]

Dodatkowo woda do celów spożywczych wymaga często wyjałowienia w celu

zmniejszenia drobnoustrojów. Odkażanie przeprowadza się przez chlorowanie, ozonowanie

lub naświetlanie promieniami ultrafioletowymi. Chlorowanie należy do chemicznych metod

oczyszczania wody i polega na dawkowaniu do niej wody w postaci wody chlorowej. Jest to

bardzo skuteczna metoda i trwała, niszcząca wszystkie zanieczyszczenia w wodzie, jednak nie

zawsze może być stosowana w przemyśle spożywczym ze względu na specyficzny rodzaj

produkcji. Jest to jednak najtańsza metoda dezynfekcji wody. Inną metodą stosowaną

w dezynfekcji jest ozonowanie wody. Ozon jest bardzo silnym utleniaczem jak również

dezynfekantem. Ozon jest bardzo często stosowany do niszczenia substancji będących

przyczyną smaku i zapachu wody. Oprócz opisanych metod stosowane są inne metody

fizyczne i chemiczne do oczyszczania wody i jej dezynfekcji. Dobranie odpowiedniej metody

oczyszczania wody zależy od rodzaju produkcji spożywczej.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie jest znaczenie wody w przetwórstwie spożywczym?

2. Jak zasilana jest instalacja wodna zakładu przemysłowego?

3. Jakie są elementy instalacji wodnej?

4. Jakie wody wykorzystuje w zakładach przetwórstwa spożywczego?

5. Jaka powinna być woda używana w przemyśle spożywczym?

6. Jakie są metody uzdatniania wody?

7. Na czym polega termiczna metoda oczyszczania wody?

8. Jakiego związku używamy do dezynfekcji wody?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie filmu przedstawiającego urządzenia do uzdatniania wody dobierz metodę

uzdatniania wody.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych metod uzdatniania wody,

2) dokonać analizy stosowania metod w uzdatnianiu wody,

3) obejrzeć film o uzdatnianiu wody,

4) rozpoznać i nazwać urządzenia do uzdatniania wody,

5) nazwy rozpoznanych urządzeń zanotować w notatniku.

Wyposażenie stanowiska pracy:

−

film dotyczący uzdatniania wody,

−

schematy urządzeń uzdatniania wody,

−

zdjęcia urządzeń stosowanych w uzdatnianiu wody,

−

notatnik,

−

literatura z rozdziału 6.

Ćwiczenie 2

Na podstawie uzyskanych informacji od nauczyciela zaproponuj metodę zmiękczania

wody stosowaną w przetwórstwie spożywczym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych metody zmiękczania wody,

2) scharakteryzować metody zmiękczania wody do celów spożywczych,

3) zanotować w notatniku zdobyte informacje,

4) scharakteryzować na forum grupy proponowaną metodę zmiękczania wody.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6,

−

przybory do pisania,

−

notatnik.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić określenie czysta woda?

2)

wyjaśnić, jaka powinna być woda używana w przemyśle spożywczym?

3)

wymienić metody oczyszczania wody?

4)

wyjaśnić metodę termiczną zmiękczania wody?

5)

scharakteryzować sposób zasilania zakładu w wodę?

6)

wyjaśnić, jakich materiałów używamy do budowy instalacji

wodociągowej?

7)

wyszukać Rozporządzenie w sprawie wymagań dotyczących jakości

wody?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Instalacje kanalizacyjne i oczyszczanie ścieków

4.2.1. Materiał nauczania

Instalacja kanalizacyjna jest to zespół powiązanych ze sobą elementów służących do

odprowadzania ścieków z obiektu budowlanego i jego otoczenia do sieci kanalizacyjnej

zewnętrznej lub innego odbiornika ścieków. Urządzeniami łączącymi instalacje wodociągowe

z kanalizacyjnymi są przybory sanitarne, czyli urządzenia służące do odbierania

i odprowadzania zanieczyszczeń płynnych powstałych w wyniku działalności gospodarczej.

W zakładach przemysłowych powstają 3 rodzaje ścieków:

−

ścieki przemysłowe – powstające z różnych procesów produkcyjnych, w ich jakość jest

bardzo różna i całkowicie zależy od rodzaju produkcji,

−

ścieki bytowo-gospodarcze będącymi odpływami z ubikacji, umywalni, łaźni, kuchni,

pralni itp. Ilość tych ścieków określa się na podstawie przyjętych norm. Jeżeli chodzi

o skład tych ścieków to przyjmuje się, że zawiesina waha się w granicach od 2 do 15

mg/dm

3

, ChZT od 50 do 1000 mg O

2

/dm

3

, BZT od 150 do 500 mg O

2

/dm

3

,

−

ścieki opadowe pochodzące z opadów atmosferycznych, topniejącego śniegu, lodu,

polewania placów i ulic. Ścieki opadowe powstające w ciągu pierwszych 10-15 minut są

równie zanieczyszczone jak typowe ścieki przemysłowe.

Powstające ścieki mogą być odprowadzane z zakładu w systemie kanalizacji

ogólnospławnej (ścieki bytowo-gospodarcze, przemysłowe, opadowe zmieszane płyną

jednym kanałem) lub kanalizacji rozdzielczej (osobna sieć dla każdego rodzaju ścieków).

Jeżeli zakład nie jest podłączony do sieci kanalizacyjnej lub oczyszczalni ścieków wówczas

ścieki powinny być zbierane w szambie, a następnie wywożone przez wozy asenizacyjne do

najbliższej oczyszczalni ścieków.

Uzbrojenie każdej instalacji kanalizacyjnej stanowią:

−

czyszczaki – odcinki rur z wziernikiem z boku, które służą do czyszczenia instalacji,

−

rury wywiewne – odcinki pionów wyprowadzone ponad dach budynku w celu wentylacji

instalacji,

−

syfony – zawory wodne instalowane w urządzeniach sanitarnych, niedopuszczające do

przedostawania się gazów i zapachów z instalacji kanalizacyjnej do wnętrza

pomieszczeń, w których są zainstalowane,

−

wpusty podłogowe – służą do odprowadzania z powierzchni podłóg ścieków, które

gromadzą się na nich w wyniku procesów technologicznych,

−

odtłuszczacze – urządzenie oddzielające tłuszcz od reszty ścieków,

−

oddzielacze piasku – są to małe osadniki montowane w pomieszczeniach w których

piasek i inne zanieczyszczenia stałe przedostają się do ścieków.

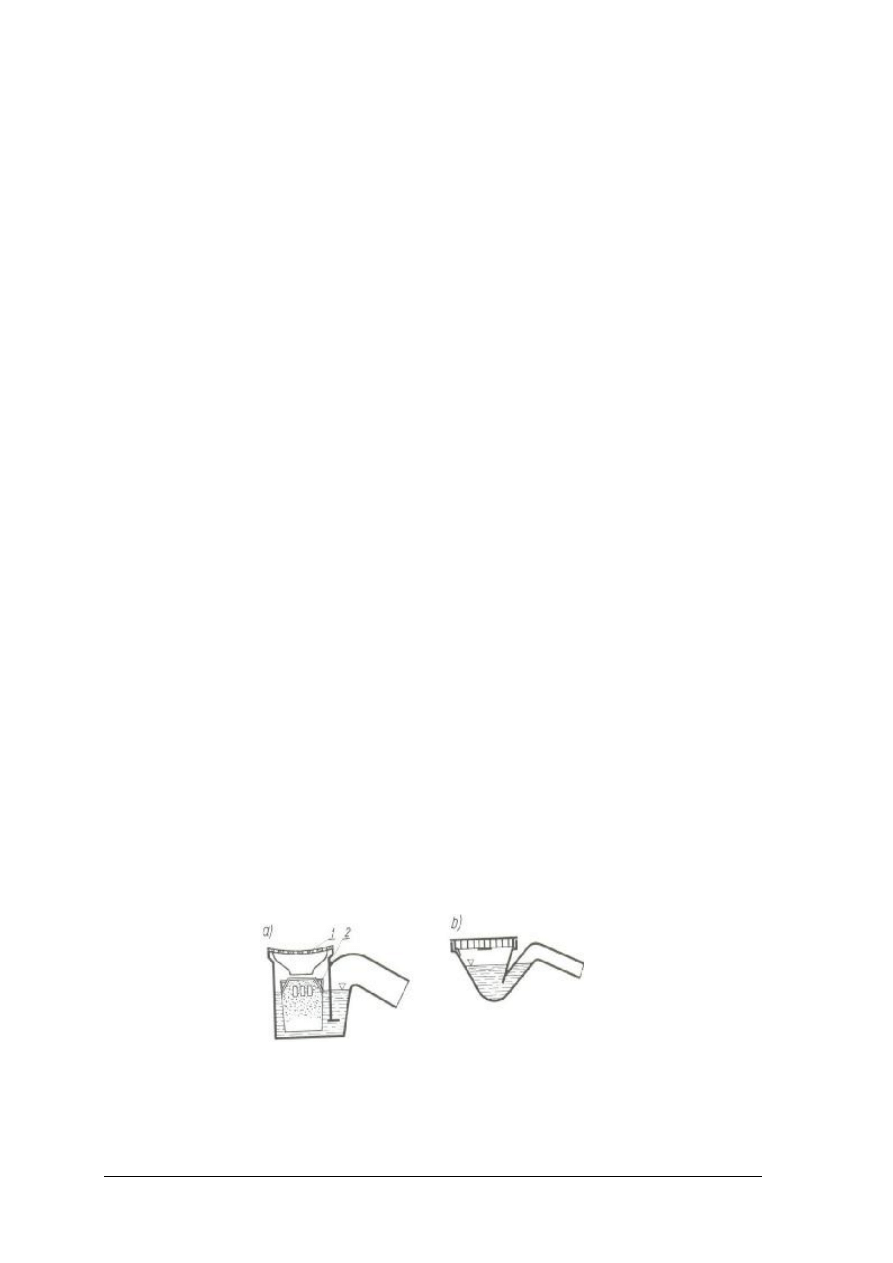

Rys. 7.

Wpusty

podłogowe:

a

–

z

kratą

żeliwną,

b – podłogowy z kratą [6, s. 70]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

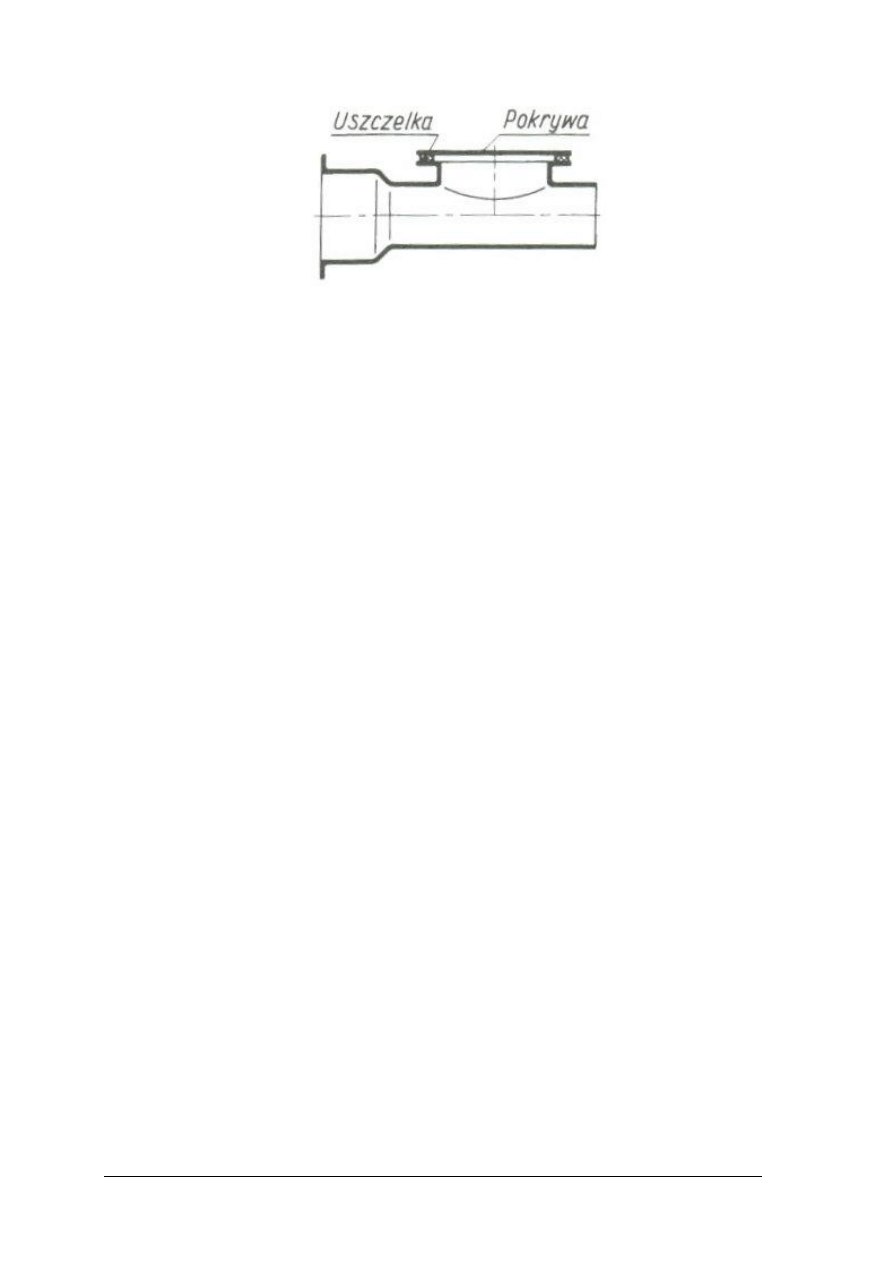

Rys. 8. Czyszczak [6, s. 70]

Ścieki są mieszaniną zużytej wody oraz różnego rodzaju substancji płynnych, stałych,

gazowych, radioaktywnych oraz ciepła, usuwanych z terenów miast i zakładów

przemysłowych. W zależności od pochodzenia ścieki dzieli się na bytowo-gospodarcze,

przemysłowe i opadowe.

Ścieki przemysłowe powstają w zakładach produkcyjnych i usługowych podczas różnych

procesów technologicznych, np. przy otrzymywaniu, uszlachetnianiu i przeróbce surowców.

Ilość i rodzaj ścieków przemysłowych zależy od rodzaju przedsiębiorstwa, technologii

produkcji, ilości zużywanej wody. Do najważniejszych źródeł zanieczyszczenia wód ściekami

należą przemysły; paliwowo-energetyczny, metalurgiczny, górniczy, elektromaszynowy,

włókienniczy, chemiczny, celulozowy, garbarski i spożywczy. Spośród wielu zakładów

przemysłu spożywczego opisane zostaną sposoby oczyszczania ścieków w mleczarniach

i z zakładów przetwórstwa mięsnego.

Ścieki mleczarskie to głównie ścieki z mycia i płukania, gdzie głównym

zanieczyszczeniem jest mleko, pochodzące ze strat produktu oraz środki myjące. Mleko

dostarczane do mleczarni jest cysternami, które należy myć bezpośrednio po opróżnieniu.

Powstające tu ścieki to bardzo rozcieńczone mleko z dodatkiem środków myjących. Na

terenie mleczarni transport mleka odbywa się rurociągami, które płucze się kilka razy

dziennie. Tradycyjne środki myjące to roztwory kwasu azotowego i ługu sodowego. Kwas

usuwa lub zapobiega tworzeniu się osadów nieorganicznych, natomiast wodorotlenek zmywa

białka i tłuszcze. Obecnie te tradycyjne środki myjące zastępuje się o wiele skuteczniejszymi

preparatami. Do mycia kwasowego stosuje się preparat Acidclean w postaci 0,5–2,0-

procentowego roztworu, a do mycia alkalicznego – Combiclean zawierający w swym składzie

EDTA. Procedura mycia instalacji obejmuje następujące operacje:

−

mycie wstępne wodą,

−

mycie zasadowe,

−

mycie kwasowe,

−

płukanie właściwe,

−

dezynfekcję,

−

płukanie końcowe.

Zużycie wody zmienia się w granicach 5–10 m

3

/1000 l mleka, a ilość ścieków wynosi

1–2 m

3

/m

3

produktu. Zakresy stężenia zanieczyszczeń w ściekach mleczarskich ogólnych

wynoszą:

–

BZT

5

500–2000 mg tlenu na 1l,

–

ChZT

700–2800 mg tlenu na 1l,

–

azot ogólny

30–150 g/ m

3

,

–

fosfor ogólny

20–100 g/ m

3

,

–

pH

9–10,5.

Jednym ze sposobów oczyszczania jest mechaniczne oczyszczanie ścieków mleczarskich,

które powinno być nastawione nie na usuwanie zawiesin, lecz na usuwanie tłuszczów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ze względu na podwyższoną zawartość tłuszczu w ściekach mleczarskich niekiedy

wymagane jest ich odtłuszczanie. Szczególnie istotne jest to dla zakładów mleczarskich

położonych w miastach i odprowadzających swoje ścieki do kanalizacji miejskiej. Jednak

podstawową metodą oczyszczania ścieków mleczarskich jest oczyszczanie biologiczne.

W warunkach naturalnych ścieki oczyszczane są w stawach. Ścieki w ten sposób oczyszczane

osiągają nawet 90%stopień oczyszczenia i jest znacznie tańszy od metody osadu czynnego,

lecz jest przyczyną przykrych zapachów. Mimo wyższych kosztów coraz powszechniej

stosuje się oczyszczanie ścieków mleczarskich za pomocą osadu czynnego. W Polsce

rozpowszechniony jest sposób uproszczony, w rowach cyrkulacyjnych. W mleczarni

przerabiającej 140 m

3

mleka na dobę odprowadzającej 330–520 m

3

/d ścieków, służy zbiornik

wstępnego napowietrzania o pojemności 65 m

3

i rów biologiczny o pojemności 1220 m

3

,

czyli na minimum dwie doby napowietrzania. Stopień oczyszczania wynosi 95–98%. Poniżej

przedstawiono schematy rowów cyrkulacyjnych, a także różne metody ich wykonania.

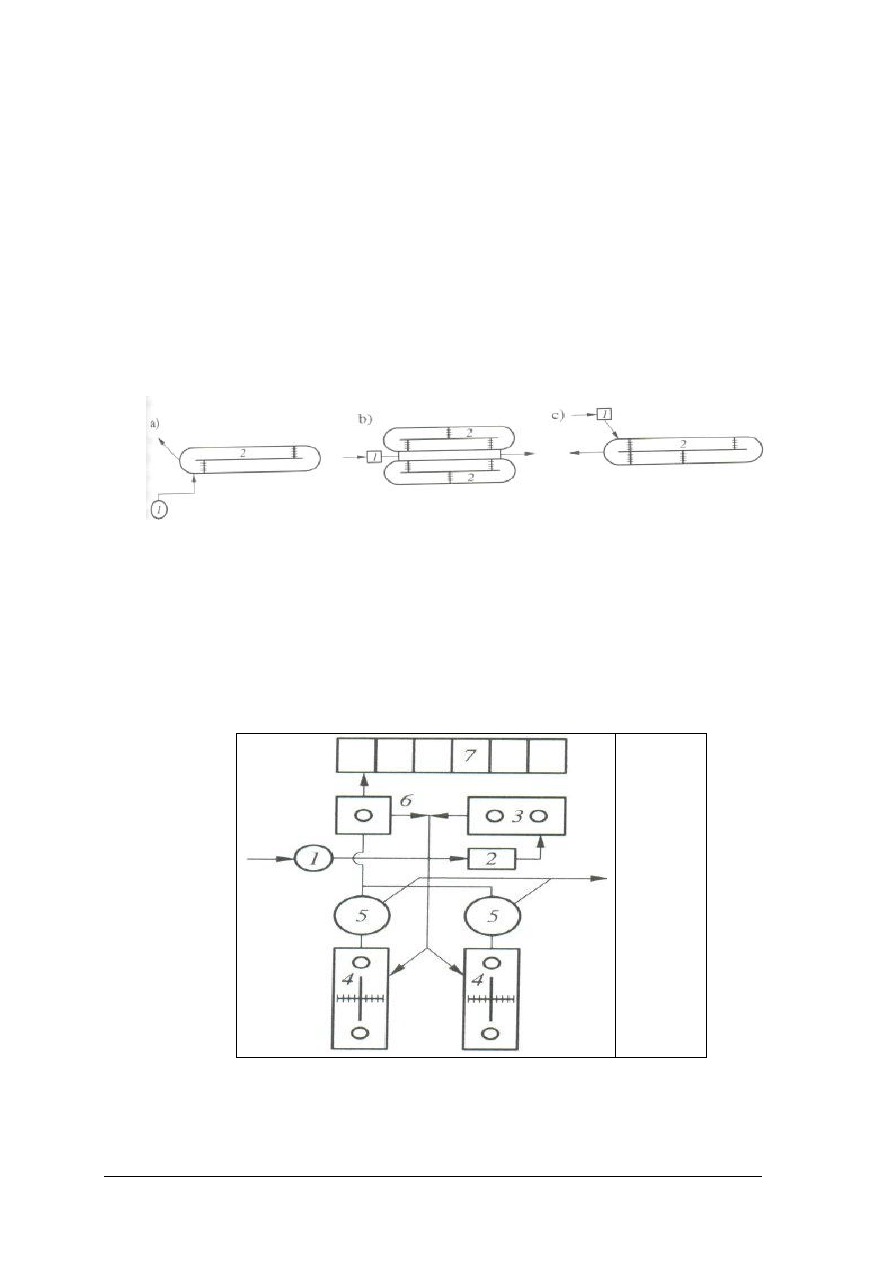

Rys. 9.

Oczyszczanie ścieków z zastosowaniem rowów biologicznych w mleczarniach:

a) Wysokie Mazowieckie, b) Hajnówka, c) Siemiatycze; 1 – zbiornik wstępny, 2 –

rów [1, s. 225]

Mleczarnia i proszkownia przerabiająca dziennie: 200 m

3

mleka na mleko spożywcze,

śmietanę, masło i sery oraz 400 m

3

/d mleka w proszku, wytwarzają przy tej produkcji 2380

m

3

/d ścieków. Schemat oczyszczania przewiduje wstępne napowietrzanie ścieków

w zbiorniku o poj. 650 m

3

aeratorami o średnicy rotora 3,0 m, dalej ścieki przepływają do

komór napowietrzania o pojemności 5380 m

3

obliczonych na 60-godzinny czas

napowietrzania. Do końcowego klarowania służą dwa osadniki wtórne po 175 m

3

. Osad

recyrkulowany jest regeneracyjnie, a nadmierny usuwany na poletka.

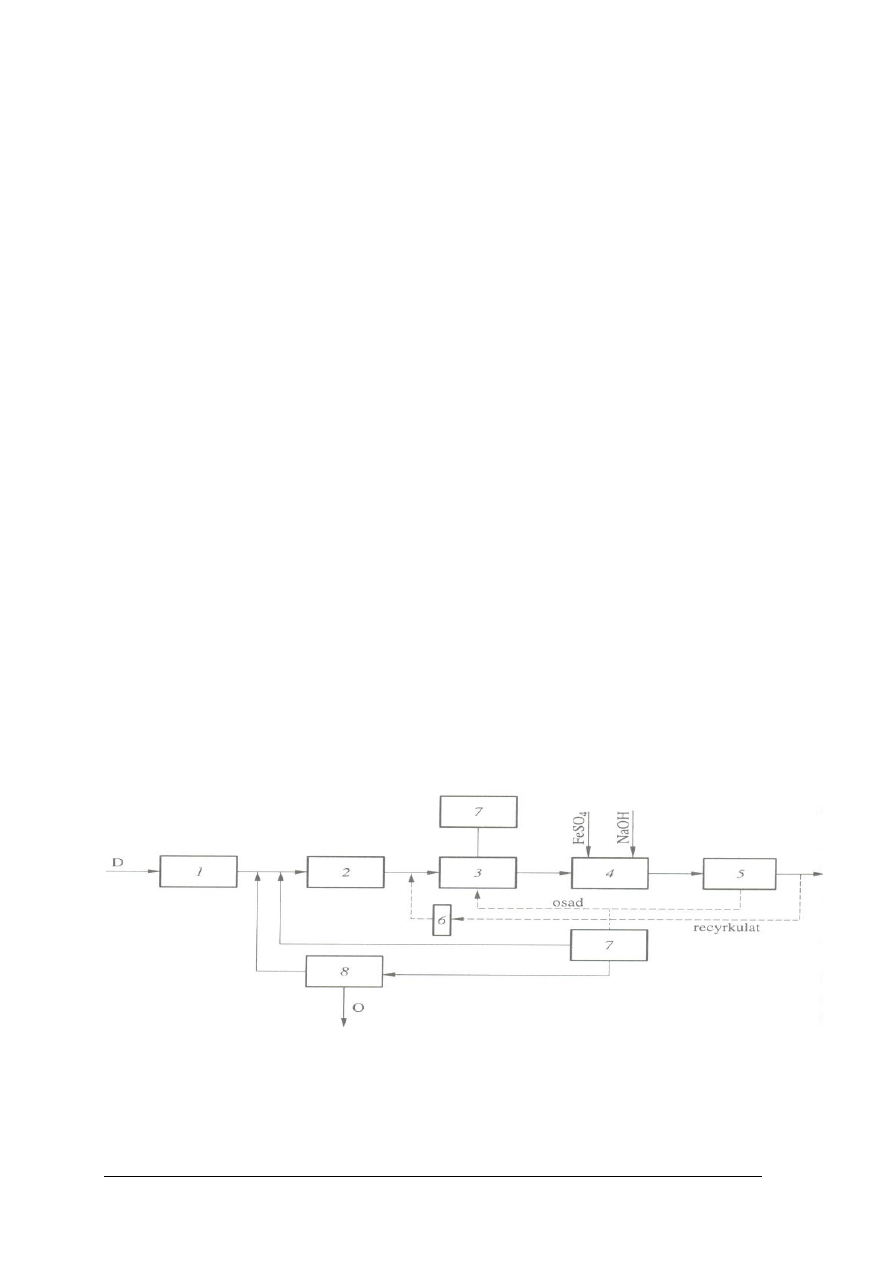

Rys. 10.

Schemat oczyszczalni ścieków z mleczarni: 1 – pompownia,

2 – piaskownik, 3 – komora wstępnego oczyszczania, 4 – komory

napowietrzania z osadem czynnym, 5 – osadniki wtórne, 6 – komory

regeneracyjne osadu, 7 – poletka osadowe. [1, s. 226]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Kolejnym zakładem wytwarzającym duże ilości ścieków są zakłady przetwórstwa

mięsnego. Pierwszym źródłem ścieków z rzeźni jest dostawa zwierząt, rozładunek, mycie

środków transportu i przetrzymywanie zwierząt na placu spędowym. Źródłami ścieków

z rzeźni są poszczególne etapy uboju i przerobu zwierząt. W pierwszym etapie uboju

powstają ścieki silnie zanieczyszczone krwią zwierzęcą. Kolejny etap to mycie i oparzanie

gdzie ścieki zawierają znaczne ilości zanieczyszczeń mechanicznych, głownie szczeciny. Na

etapie usuwania wnętrzności do ścieków dostaje się treść przewodu pokarmowego. Oprócz

tego powstają ścieki z mycia urządzeń i hal ubojowych i stosunkowo mało zanieczyszczone

ścieki z chłodni i kotłowni. Ścieki ogólne z nowoczesnej rzeźni z odzyskiem krwi i treści

żołądków charakteryzują się następującymi wskaźnikami:

–

BZT

5

1000–4000 mg tlenu na 1 l,

–

ChZT

1000–6000 mg tlenu na 1 l,

–

azot

140–580 mg/l,

–

fosfor

800 mg/l.

Oczyszczanie metodami fizykochemicznymi. Ze względu na znaczną zawartość

zanieczyszczeń stałych o dużych rozmiarach oraz zawiesin i tłuszczów ścieki z rzeźni

wymagają dokładnego oczyszczania mechanicznego. Oczyszczanie rozpoczyna się od

cedzenia na kratach i sitach. Stosuje się kraty gęste lub sita z automatycznym usuwaniem

osadu o prześwicie np. 1 mm. Sita zmniejszają zawartość zawiesin o 20–30%, a tłuszczów

o 25%. Prawidłowo działające sita powinny zmniejszyć zawartość zawiesin nawet o około

90%, a zanieczyszczenia te powinny być kierowane do zakładów utylizacyjnych. Klarowanie

ścieków w osadnikach oraz odtłuszczanie jest mało skuteczne, dlatego stosuje się

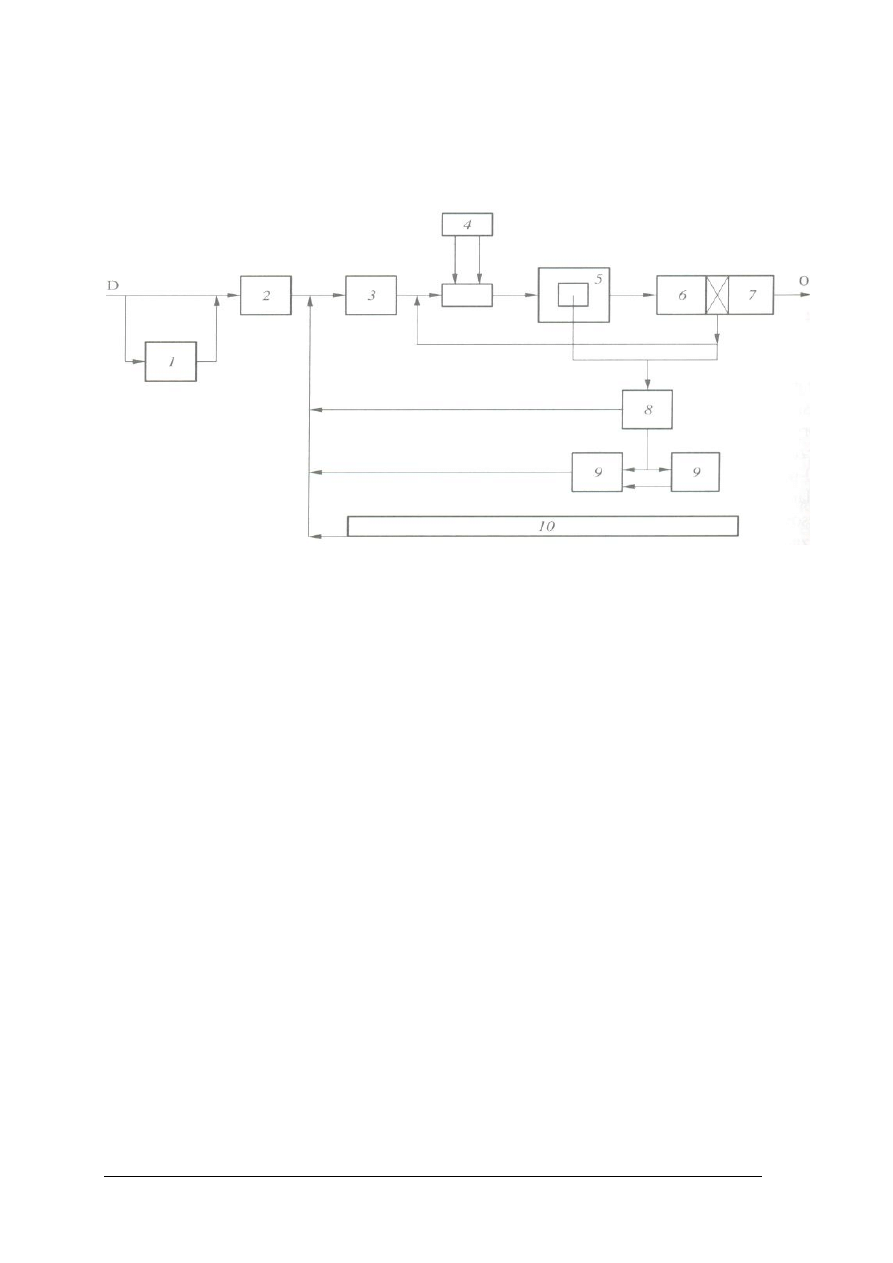

powszechnie flotację. Zakłady mięsne wyposażone we flotacyjne oczyszczalnie ścieków

firmy Koppers funkcjonują według następującego schematu. Schemat technologiczny

obejmuje usuwanie zanieczyszczeń na kracie i rozdrabnianie zanieczyszczeń z kratek. Drugim

procesem jest flotacja ciśnieniowa z nasyceniem części recyrkulatu sprężonym powietrzem.

Dopływ ścieków z zakładów wynosi 200–250 m

3

/h, objętość recyrkulatu 90-180 m

3

/h.

Komora flotacji ma kształt prostopadłościanu o wymiarach 13x5,2x2,7 m i pojemności

175 m

3

. Zbiornik ciśnieniowy ma pojemność 3 m

3

i pracuje pod ciśnieniem 0,4–0,5 MPa.

Z flokatora ścieki przepływają do flokulatora, a zawiesiny powstałe w wyniku koagulacji za

pomocą siarczanu żelaza(III) oddziela się w osadniku Dorra. W komorze flokulacji wydziela

się ok. 75 m

3

/d kożucha, w osadniku 75m

3

/d osadu. Oba rodzaje zanieczyszczeń kierowane są

do zagęszczacza grawitacyjnego, a następnie odwadniane w wirówkach.

Rys. 11.

Schemat flotacyjnej oczyszczalni ścieków z zakładów mięsnych: 1 – krata

z rozdrabniarką, 2 – pompownia, 3 – komora flotacyjna, 4 - – flokulator,

5 – osadnik, 6 – zbiornik ciśnieniowy, 7 – zagęszczacz, 8 – wirówka [1, s. 244]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Oczyszczanie biologiczne. Ze względu na duże stężenie zanieczyszczeń w postaci

rozpuszczonej ścieki z rzeźni wymagają oczyszczania biologicznego. W warunkach

sztucznych najczęściej oczyszcza się ścieki osadem czynnym. W Polsce oczyszczalnie takie

mają m.in. zakłady mięsne Morliny k. Ostródy.

Rys. 12.

Mechaniczno-biologiczna oczyszczalnia ścieków z zakładów Morfiny: 1 – zbiornik

magazynowy, 2 – piaskownik, 3 – zbiornik wyrównawczy, 4 – dawkowanie

chemikaliów, 5 – osadnik z komora flokulacji, 6 – komora osadu czynnego, 7 – osadnik

wtórny, 8 – zagęszczacz osadu, 9 – komory fermentacji, 10 – poletka osadowe

[1, s. 248]

Po przejściu przez piaskownik ścieki dopływają do zbiornika wyrównawczego

o pojemności 3500 m

3

, napowietrzanego mechanicznie. Po dodaniu chemikaliów i strąceniu

osadów ścieki przepływają do dwóch komór napowietrzania o pojemności po 1400 m

3

. Osad

czynny oddzielany jest w dwóch osadnikach wtórnych o pojemności 600 m

3

, natomiast osad

nadmierny kierowany jest do dwóch komór fermentacyjnych łącznej pojemności 13000 m

3

.

Ścieki z rzeźni często wymagają dezynfekcji. Chlor nie likwiduje całkowicie bakterii

chorobotwórczych, dlatego zaleca się stosować silniejsze środki jak np. nadtlenek wodoru.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to są ścieki?

2. Jakie są rodzaje ścieków?

3. Jakie są ścieki przemysłowe?

4. Jaki jest skład ścieków mleczarskich?

5. Jakie etapy obejmuje procedura mycia instalacji?

6. Na czym polega oczyszczanie ścieków mleczarskich?

7. Jakie są źródła ścieków z rzeźni?

8. Na czym polega metoda oczyszczania fizykochemiczna?

9. Na czym polega metoda biologiczna oczyszczania ścieków?

10. Jakie są różnice oczyszczania ścieków metodami biologicznymi i fizykochemicznymi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.3. Ćwiczenia

Ćwiczenie 1

Zaproponuj sposób oczyszczania ścieków mleczarskich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odnaleźć informacje o oczyszczaniu ścieków mleczarskich,

2) przeanalizować skład ścieków mleczarskich,

3) zanotować informacje o metodach oczyszczania ścieków mleczarskich,

4) zaproponować metodę oczyszczania ścieków mleczarskich,

5) przedstawić swoją propozycje pozostałym kolegom.

Wyposażenie stanowiska pracy:

−

komputer z dostępem do internetu,

−

ustawa o ochronie środowiska,

−

literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj schemat flotacyjnej oczyszczalni ścieków.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odnaleźć schemat flotacyjnej oczyszczalni ścieków,

2) wykonać schemat na arkuszu A4,

3) opisać poszczególne elementy oczyszczalni,

4) przedstawić na forum grupy wykonany schemat.

Wyposażenie stanowiska pracy:

−

materiały kreślarskie,

−

blok techniczny A4,

−

schematy oczyszczalni ścieków,

−

literatura z rozdziału 6.

Ćwiczenie 3

Zaproponuj metodę oczyszczania ścieków z zakładów przetwórstwa mięsnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odnaleźć informacje o oczyszczaniu ścieków z zakładów przetwórstwa mięsnego,

2) przeanalizować skład i rodzaj ścieków przetwórstwa mięsnego,

3) zanotować informacje o metodach oczyszczania ścieków przetwórstwa mięsnego,

4) zaproponować metodę oczyszczania ścieków przetwórstwa mięsnego,

5) przedstawić swoją propozycje pozostałym kolegom.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wyposażenie stanowiska pracy:

−

komputer z dostępem do internetu,

−

schematy oczyszczalni ścieków,

−

ustawa o ochronie środowiska,

−

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić cel oczyszczania ścieków?

2)

wymienić metody oczyszczania ścieków?

3)

scharakteryzować

metody

oczyszczania

ścieków

z mleczarni?

4)

wyjaśnić budowę oczyszczalni ścieków?

5)

scharakteryzować metody oczyszczania ścieków z mleczarni?

6)

wymienić wskaźniki ogólne ścieków?

7)

wyjaśnić metodę biologiczną oczyszczania ścieków z rzeźni?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3. Instalacje elektryczne, gazowe, parowe i chłodnicze

4.3.1. Materiał nauczania

Instalacja elektryczna jest zespołem zmontowanych przewodów i urządzeń, służących

do przesyłania prądu elektrycznego z sieci zasilającej niskiego napięcia do odbiorników

w sposób ciągły i niezawodny oraz całkowicie bezpieczny. Praktyczne zastosowanie mają

dwa rodzaje prądu stały (-) i przemienny (~). Instalacje prądu stałego mają zasięg lokalny np.

w

pojazdach,

w urządzeniach

oraz

jako

instalacja

bezpiecznego

napięcia

np.

w pomieszczeniach, w których istnieje duże ryzyko porażenia prądem elektrycznym.

Najszersze zastosowanie mają instalacje prądu przemiennego jedno - i trójfazowego.

W zakładach przetwórstwa spożywczego spotykamy instalacje mieszane, zasilające zarówno

oświetlenie i silniki małej mocy (230 V), stanowiące napęd różnych maszyn i urządzeń jak

i silniki trójfazowe (400 V)oraz urządzenia grzejne większej mocy. W skład instalacji

elektrycznych wchodzą: przewody, osprzęt instalacyjny, rozdzielnie, urządzenia automatyki.

Instalacja elektryczna w nowoczesnych i modernizowanych zakładach sterowana jest

mikroprocesorami.

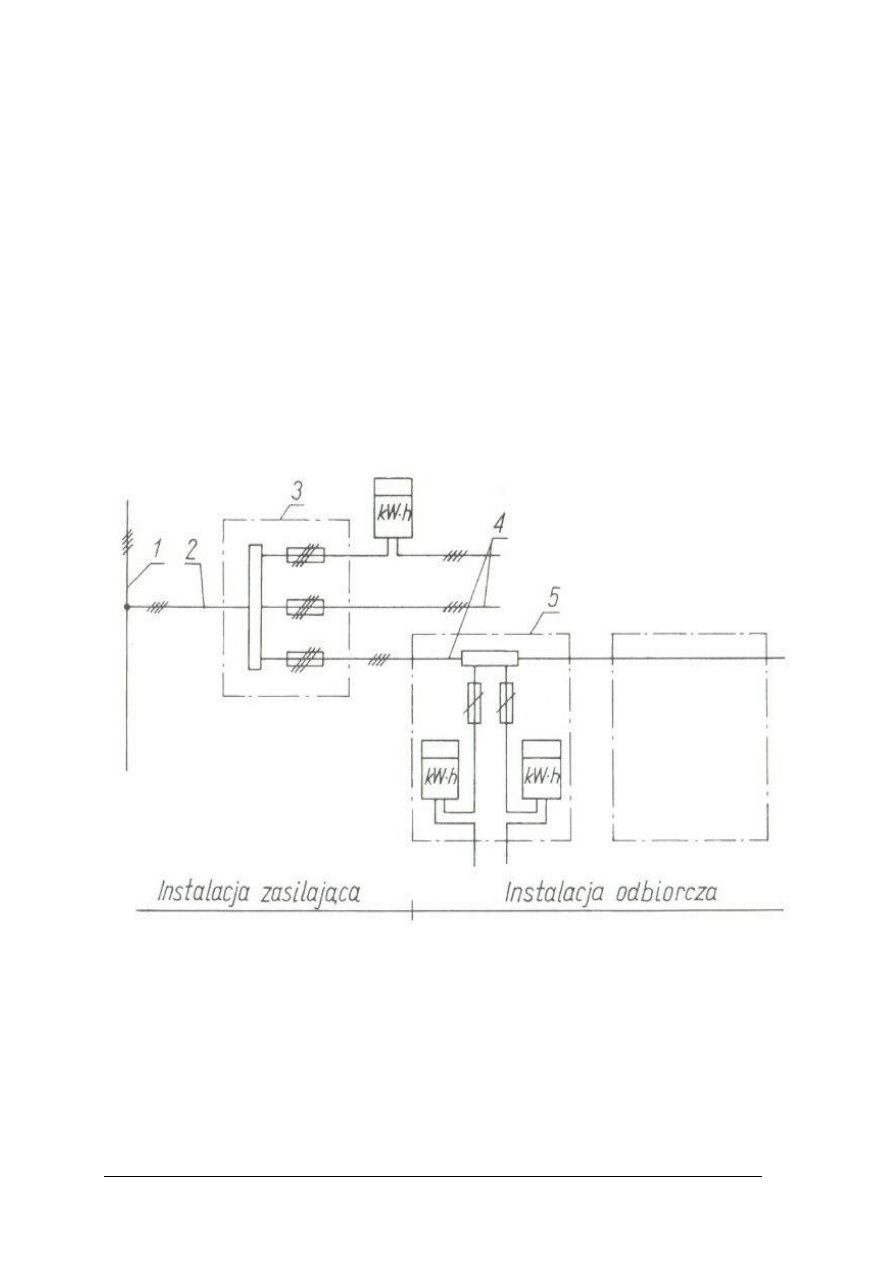

Rys. 13. Elementy instalacji elektrycznej: 1 – sieć energetyczna, 2 – przyłącze, 3 – złącze,

4 – wewnętrzna linia zasilająca, 5 – tablica rozdzielcza [6, s. 49]

Obsługa urządzeń i instalacji elektrycznych jest związana z niebezpieczeństwem

porażenia prądem w wyniku zużywania się urządzeń, nieprzewidzianych awarii lub

nieostrożności obsługującego. Zakłady wyposażone są w różnego rodzaju nowoczesne

urządzenia niezwykle wrażliwe na zmiany napięcia i awarie w sieci zasilającej.

W zakładach stosuje się różne środki ochronne, do których zaliczamy: uziemienie

ochronne lub zerowanie, izolacje ochronną, ochronne obniżenie napięcia, wyłączniki

ochronne różnicowoprądowe, połączenia wyrównawcze główne i miejscowe, ochronniki

przeciwprzepięciowe, wyłączniki samoczynne z przekaźnikami lub wyzwalaczami

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

przeciążeniowymi i zwarciowymi zamiast tradycyjnych bezpieczników topikowych, separacje

odbiorników, izolowanie stanowisk, stosowanie odbiorników II klasy ochronności

o podwójnej lub wzmocnionej izolacji elektrycznej.

Uziemienie ochronne polega na połączeniu przewodem specjalnego zacisku znajdującego

się na obudowie maszyny, z przedmiotem metalowym stykającym się bezpośrednio z ziemią

i przeznaczonym wyłącznie do tego celu.

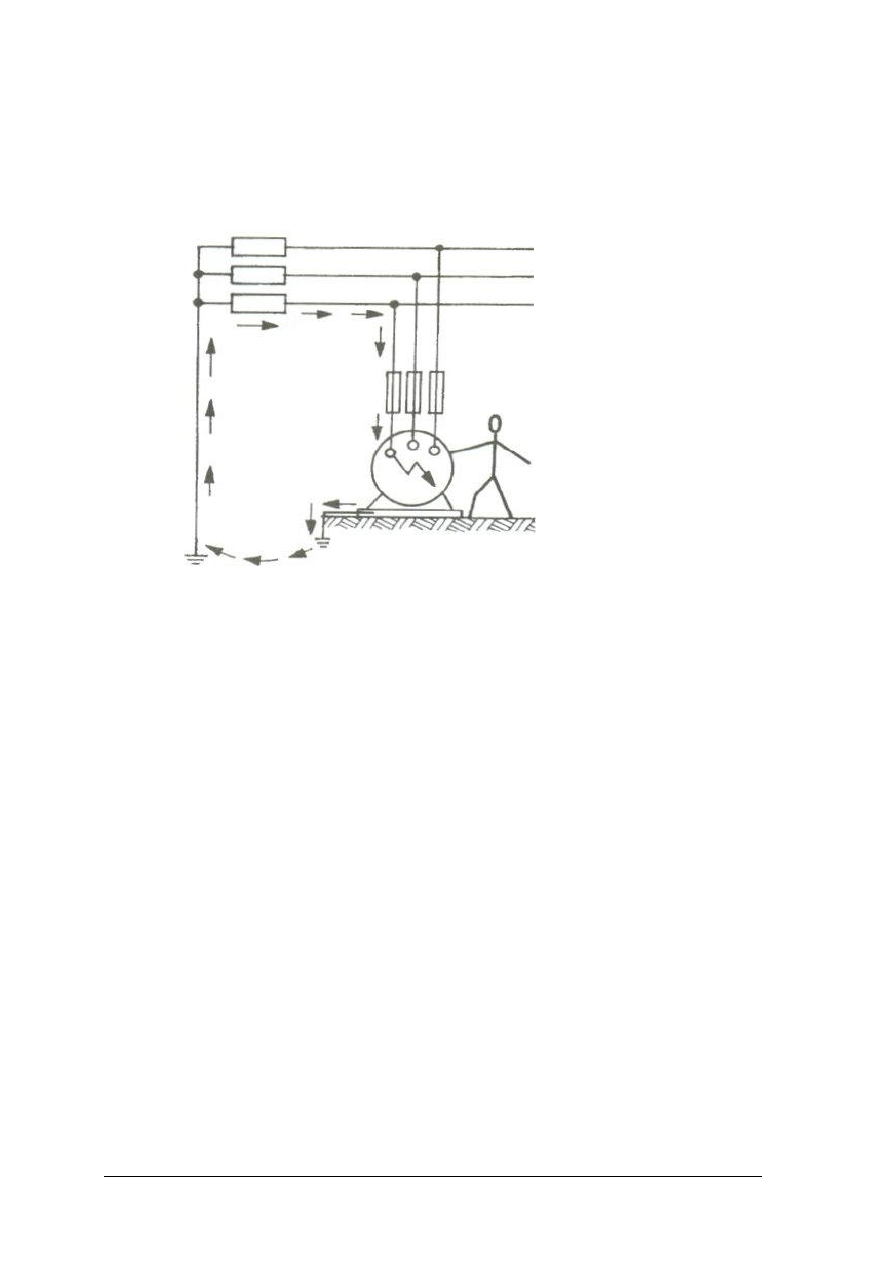

Rys. 14. Uziemienie ochronne [6, s. 52]

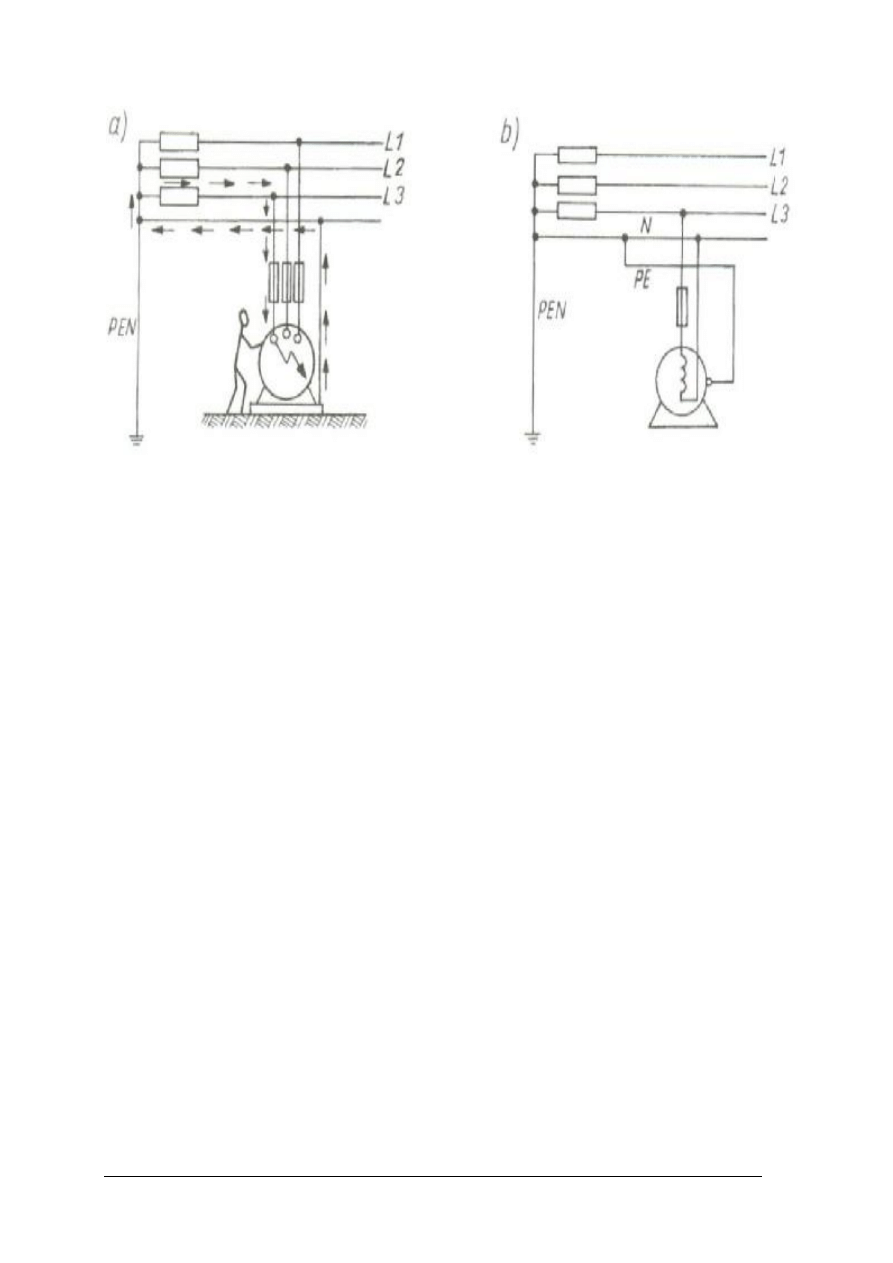

Zerowanie to fabrycznie wykonane połączenie obudowy silnika lub maszyny

z przewodem ochronno neutralnym PEN. Sieci chronione są za pomocą przewodu PEN

znajdującego się w dwu lub czterożyłowym kablu w tradycyjnym układzie TN-C lub za

pomocą przewodów neutralnego N i ochronnego PE znajdującego się w 3 – lub 5 – żyłowym

kablu w układzie TN-C-S.

Ze względu na napięcie w przewodach wyróżniamy sieci:

−

niskiego napięcia,

−

średniego napięcia,

−

wysokiego napięcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 14. Zerowanie: a) silnika trójfazowego w układzie TN-C, b) silnika jednofazowego

w układzie TN-C-S z osobnym przewodem ochronnym PE [6, s 52]

Instalacje gazowe

Zadaniem instalacji gazowej jest transport, rozdzielanie i dostarczanie gazu do

odbiorców. Sieci gazu dzielimy na przesyłowe i rozdzielcze. Ze względu na ciśnienie gazu

w przewodach wyróżniamy sieci:

−

niskiego ciśnienia,

−

średniego ciśnienia,

−

wysokiego ciśnienia.

Przyłączenie do sieci zakładu, czyli doprowadzenie gazu od gazociągu do głównego

zaworu wykonuje zakład gazownictwa na zlecenie odbiorcy gazu. Przyłączenie polega na

montażu reduktora ciśnienia i sprawdzeniu szczelności instalacji oraz prawidłowej pracy

urządzeń. Instalację gazową wewnętrzną stanowi układ przewodów za zaworem głównym,

prowadzonych na zewnątrz lub wewnątrz budynku, wraz z armaturą, kształtkami i innym

wyposażeniem. W jej skład wchodzą również urządzenia do pomiaru zużycia gazu,

urządzenia gazowe, przewody spalinowe oraz powietrzno spalinowe, jeśli są elementami

wyposażenia tych urządzeń. Do budowy instalacji wewnętrznej w zakładach wykorzystuje się

tylko rury stalowe łączone poprzez spawanie. Odbiornikami gazu są paleniska urządzeń,

zmywalnie, oraz przybory pomieszczeń socjalnych, sanitarnych. Podstawowym elementem

wszystkich palenisk i przyborów są palniki gazowe różnych typów. Najprostszy jest palnik

o płomieniu świecącym. Jest to rurka z otworem okrągłym lub owalnym u wylotu lub

kilkoma otworami na powierzchni bocznej. Wykonywane są też palniki rusztowe, złożone

z kilku rurek z otworkami, połączonych rurą doprowadzającą gaz.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

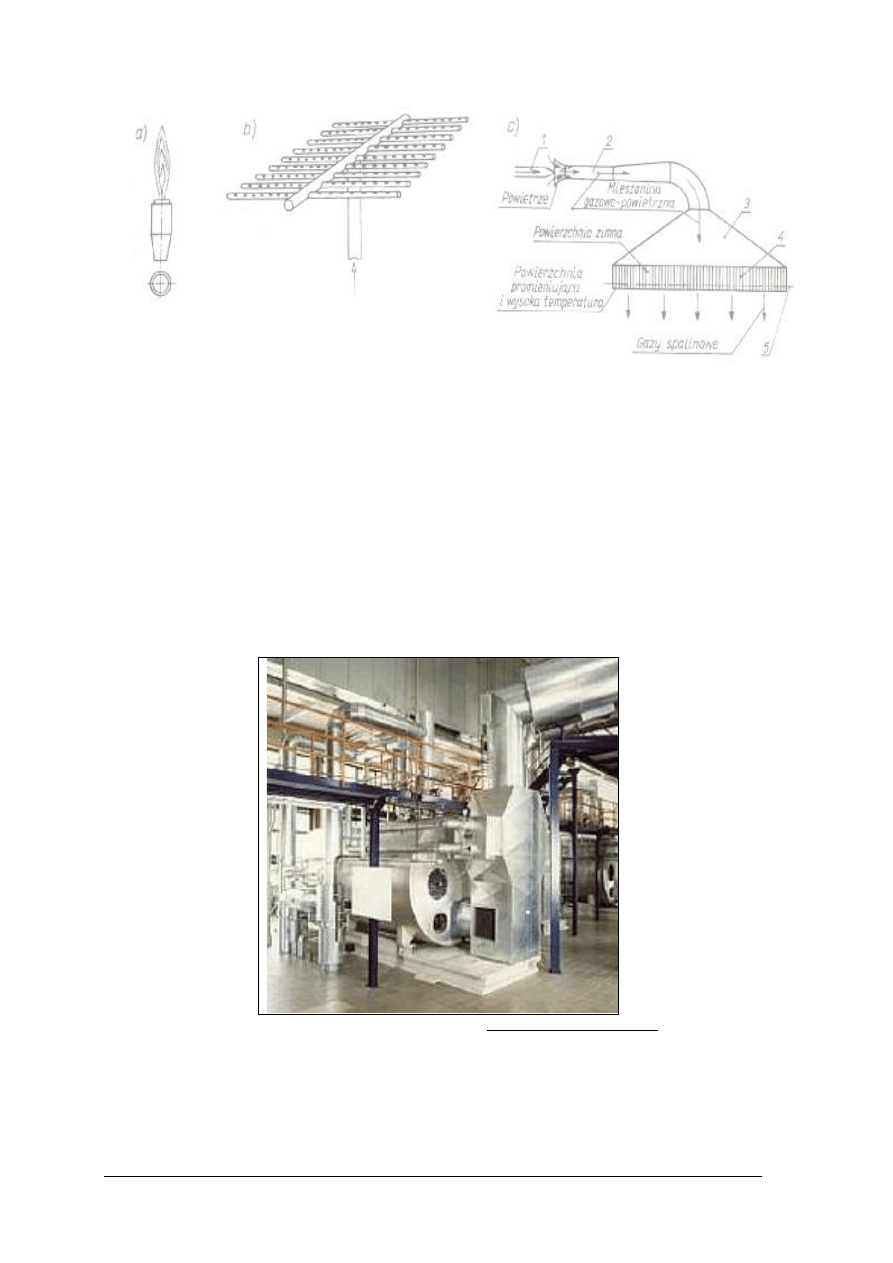

Rys. 15.

Zwykłe palniki gazowe: a) rurkowy, b) dyfuzyjny rurkowy, c) gazowy promiennik

podczerwieni, 1 – dysza, 2 – rura, 3 – komora rozdzielcza, 4 – płytki ceramiczne

z otworami, 5 – płaszczyzna spalania. [6, s. 61]

Obróbkę termiczną stosuje się we wszystkich branżach przemysłu spożywczego.

Do obróbki termicznej zaliczamy: ogrzewanie, pieczenie, gotowanie, sterylizację,

pasteryzację, odparowanie, suszenie, prażenie, chłodzenie i zamrażanie. Jako czynnik grzejny

tych procesów najczęściej stosuje się parę lub gorącą wodę. Wymianę ciepła między

czynnikiem grzejnym a ośrodkiem ogrzewanym lub odwrotnie uzyskuje się systemem

przeponowym. Przeponę stanowi np. metalowa przegroda w postaci ścianki puszki,

wężownicy lub ścianki naczynia szklanego. Do wytworzenia pary wodnej służą kotły parowe.

Kotły parowe są to urządzenia do zamiany energii cieplnej powstałej w trakcie spalania

paliwa w kotle na parę wodną o wysokim ciśnieniu i temperaturze, przeznaczoną

do bezpośredniego wykorzystania ciepła lub zamiany go na energię elektryczną.

Rys. 16. Kocioł parowy [www.systemyogrzewania.pl]

Do

najważniejszych

elementów

osprzętu

należy

układ

zasilania

kotła

z wysokociśnieniową pompą zasilającą wyposażoną w zawór zwrotny zapobiegający

wypływowi wody pod wpływem ciśnienia panującego w kotle, manometr z grubościenną

rurka do pomiaru ciśnienia w walczaku, poziomowskaz, manometr ciągu kominowego,

analizator składu chemicznego spalin, termometr elektrooporowy do pomiaru temperatury

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

wody w walczaku oraz zawory bezpieczeństwa. W zakładach przetwórczych stosuje się

instalacje parowa wysokoprężną, która może być zaprojektowana z rozdziałem dolnym lub

górnym. Do poprawnego działania instalacji parowej wysokoprężnej niezbędne są urządzenia

odpowietrzające i napowietrzające. Stosuje się:

−

odpowietrzanie centralne, montowane np. na zbiorniku,

−

odpowietrzanie długich rurociągów kondensacyjnych,

−

odpowietrzanie odbiorników o dużym poborze pary.

Do odpowietrzania służą przewody odpowietrzające o średnicy 15 mm z zaworem

zaporowym oraz odpowietrzniki automatyczne. Kotły parowe wysokoprężne muszą być

wyposażone w dwa niezależne zawory bezpieczeństwa.

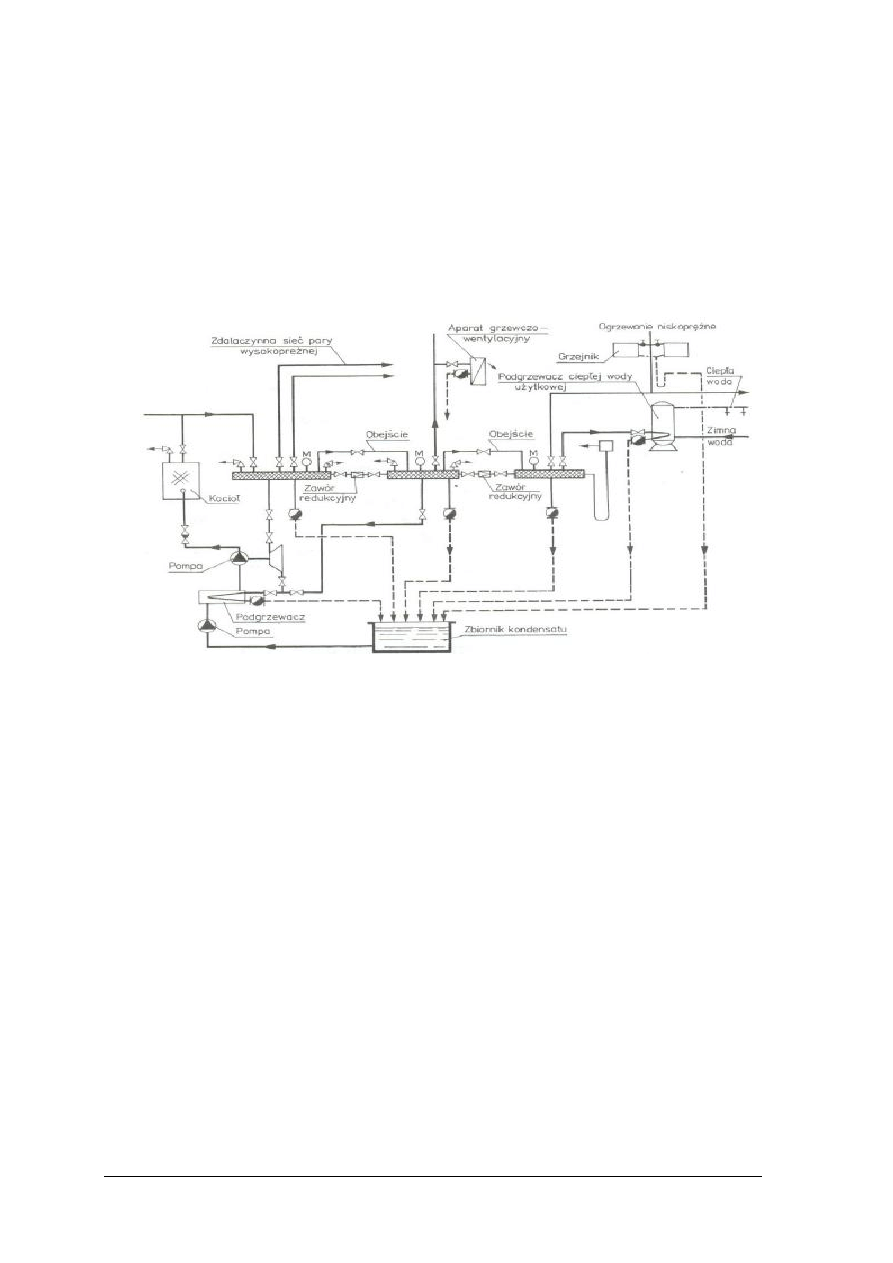

Rys. 17. Schemat instalacji parowej wysokoprężnej z przyłączonymi różnymi

odbiornikami ciepła. [7, s. 227]

Instalacje chłodnicze służą do wymiany ciepła między produktem spożywczym

i środkiem chłodniczym. Informacje na temat urządzeń chłodniczych znajdujących się

w zakładach przetwórstwa spożywczego znajdziesz w kolejnej jednostce modułowej

obsługiwanie urządzeń chłodniczych. Tam tez znajdziesz informacje o izolacjach cieplnych

stosowanych w chłodnictwie.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest instalacja elektryczna?

2. Jakie znasz rodzaje prądu?

3. Co wchodzi w skład instalacji elektrycznej?

4. Jakie jest zabezpieczenie instalacji elektrycznej?

5. Jakie jest zadanie instalacji gazowej?

6. Jakie są elementy instalacji gazowej?

7. W co muszą być wyposażone urządzenia wytwarzające parę wodną?

8. Do czego używamy pary wodnej w przetwórstwie spożywczym?

4.3.3. Ćwiczenia

Ćwiczenie 1

Przeanalizuj zagrożenia dla ludzi wywołane uszkodzeniem instalacji elektrycznej

w zakładzie przetwórczym. Zaproponuj metodę usunięcia awarii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować rodzaje występujących awarii instalacji elektrycznych,

2) skorzystać ze schematów instalacji elektrycznych znajdujących się w zakładzie,

3) zaplanować kolejność wykonywanych czynności,

4) zlokalizować uszkodzenie instalacji,

5) rozpoznać zagrożenia wywołane uszkodzeniem,

6) zaproponować metodę usunięcia awarii,

7) zapisać w notatniku kolejność wykonywanych czynności.

Wyposażenie stanowiska pracy:

−

schematy instalacji elektrycznych,

−

narzędzia i przyrządy do wykrywania i naprawy uszkodzeń instalacji (kontrolki,

amperomierze, czujniki prądu),

−

literatura z rozdziału 6.

Ćwiczenie 2

Wykonaj schemat palnika gazowego na arkuszu A4.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wyszukać informacje na temat instalacji i osprzętu gazowego,

2) przeanalizować schematy palników gazowych,

3) wymienić rodzaje osprzętu gazowego,

4) wykonać schemat palnika gazowego na arkuszu A4,

5) przedstawić pozostałym uczniom wykonany schemat.

Wyposażenie stanowiska pracy:

−

materiały kreślarskie,

−

papier formatu A4,

−

literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić zastosowanie i przeznaczenie instalacji elektrycznej?

2)

wymienić rodzaje prądu?

3)

wymienić elementy instalacji elektrycznej?

4)

wyjaśnić cel stosowania środków ochronnych?

5)

wyjaśnić cel uziemienia ochronnego?

6)

wymienić rodzaje sieci gazowych?

7)

scharakteryzować odbiorniki gazu?

8)

wskazać rodzaje obróbki termicznej w zakładach

przetwórczych?

9)

scharakteryzować czynnik grzejny?

10) wyjaśnić cel stosowania zaworów bezpieczeństwa w kotłach?

11) wyjaśnić pracę kotła parowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.4. Instalacje wentylacyjne i klimatyzacyjne

4.4.1. Materiał nauczania

Wentylacją nazywamy proces wymiany powietrza w pomieszczeniach przeznaczonych

na pobyt ludzi lub w pomieszczeniach przemysłowych i magazynach żywności. Zadaniem

wentylacji jest usunięcie z pomieszczenia powietrza zanieczyszczonego dwutlenkiem węgla,

kurzem, parą wodną i nadmiernymi ilościami ciepła, a doprowadzenie powietrza czystego,

o dużej zawartości tlenu. Wentylacja może być nawiewna – gdy jest doprowadzone świeże

powietrze, wywiewna – gdy usuwamy zanieczyszczone powietrze, nawiewno-wywiewna, gdy

jest jednocześnie doprowadzane świeże powietrze i usuwane zanieczyszczone. Ilość

usuwanego i doprowadzanego powietrza oblicza się na podstawie ilości ciepła i wilgoci

wydzielanych przez ludzi, urządzenia oraz produkowaną żywność. Można również ilość te

obliczyć przyjmując wielokrotność wymiany powietrza w pomieszczeniu w ciągu godziny,

n =

V

L

gdzie:

V – pojemność pomieszczenia w m

3

,

n – krotność wymiany powietrza w l/h,

L – objętość powietrza dostarczanego do danego pomieszczenia w ciągu godziny

w m

3

/h.

W zależności od czynników powodujących ruch powietrza, wentylację klasyfikujemy na

mechaniczną i grawitacyjną (naturalną). Wentylacja naturalna polega na wymianie powietrza

w pomieszczeniu następującej na skutek oddziaływania na budynek czynników

atmosferycznych (ruch powietrza – wiatr), bez konieczności stosowania urządzeń

mechanicznych z napędem elektrycznym. Ma ona charakter grawitacyjny, czyli jest

wywołana różnicą temperatur oraz ciśnień powietrza na zewnątrz i wewnątrz pomieszczenia.

W pomieszczeniach wykonuje się kanały wentylacyjne, zaopatrzone w kratki wentylacyjne,

umieszczane w górnych częściach pomieszczeń. W dużych pomieszczeniach, gdzie nie jest

konieczna wentylacja mechaniczna przeprowadza się kanały nawiewne i wywiewne.

Wentylacja naturalna nie zawsze jest wystarczająca, a także zależna jest od różnicy

temperatur, warunków atmosferycznych oraz siły wiatru.

W wyniku działania wentylacji mechanicznej, wymiana powietrza w pomieszczeniu

następuje na skutek działania wentylatorów. Powietrze wyciągane lub nawiewane do

pomieszczeń jest prowadzone kanałami blaszanymi lub z tworzyw sztucznych po

oczyszczeniu na filtrach. Do regulacji ilości przepływającego powietrza w kanałach służą

przepustnice i zasuwy. Wentylacja mechaniczna może być podciśnieniowa, gdy wytwarza

podciśnienie w wentylowanym pomieszczeniu; niskoprężna, w której prędkość przepływu

powietrza wynosi 3,5–11 m/s w głównych przewodach wentylacyjnych i 3–9 m/s

w odnogach, oraz wysokoprężna, gdzie prędkość przepływu powietrza wynosi 13–30 m/s

w głównych przewodach i 10–24 m/s w odnogach. Wentylację mechaniczną klasyfikujemy na

ogólną i miejscową. Wentylacja ogólna obejmuje swym działaniem całe pomieszczenie

zapewniając w nim równomierną wymianę powietrza. Wentylacja miejscowa przeciwdziała

bezpośrednio zanieczyszczeniu powietrza w pomieszczeniach, a jej zadaniem jest

doprowadzenie powietrza czystego lub odprowadzenie zanieczyszczonego z określonego

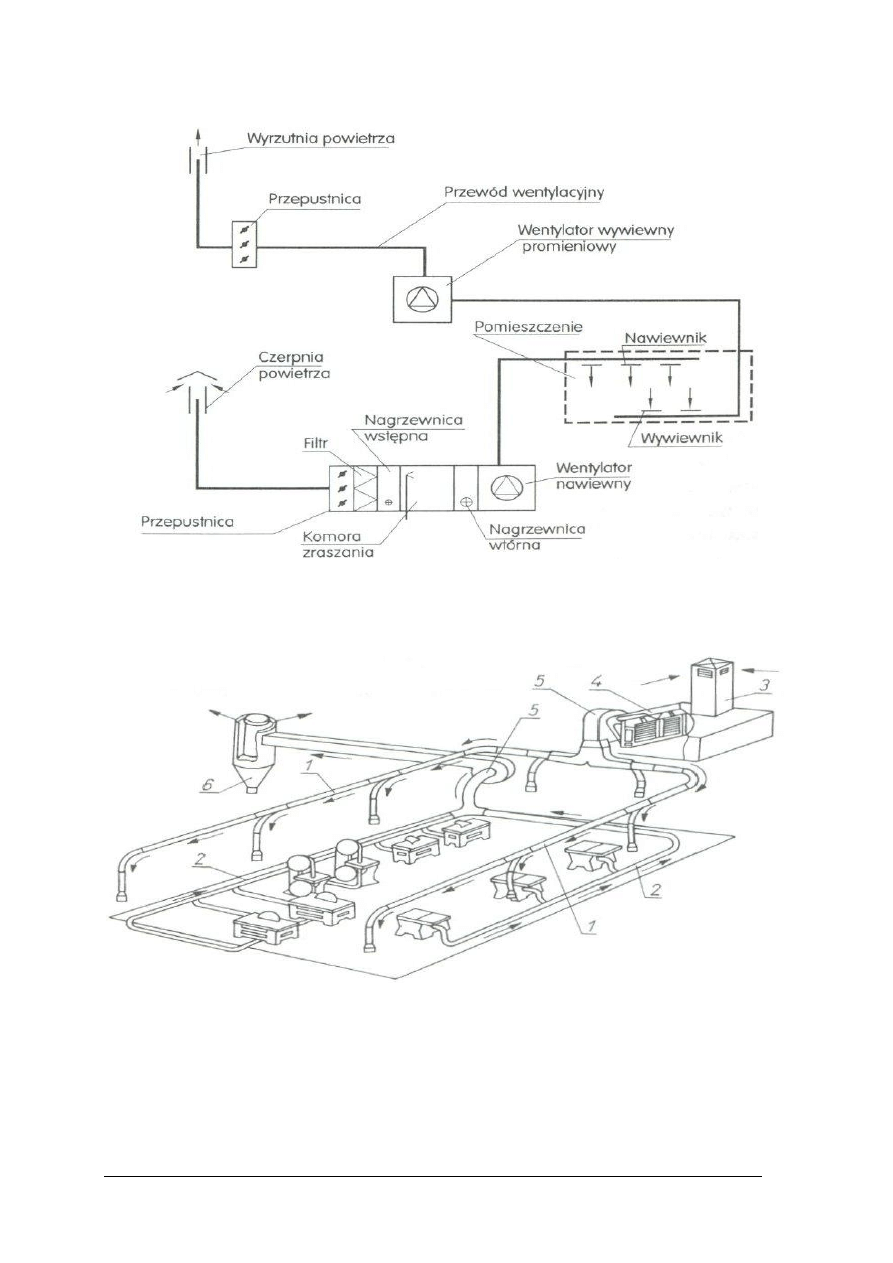

miejsca. Na rysunku przedstawiono wentylację mechaniczną nawiewno-wywiewną. W skład

tej instalacji wchodzą: czerpnia powietrza, filtr powietrza, nagrzewnica, wentylator,

nawiewniki oraz przewody wentylacyjne, a zespół wywiewny z:wywiewników, przewodów

wentylacyjnych, wentylatora oraz wyrzutni powietrza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 18. Schemat instalacji wentylacyjnej mechanicznej nawiewno-wywiewnej [7, s. 440]

Rysunek 19 przedstawia schemat instalacji wentylacji kombinowanej, gdzie świeże

powietrze doprowadza się przewodami wentylacji nawiewnej zakończonymi kratkami,

a odciąga okapami połączonymi z przewodami wentylacji wyciągowej.

Rys. 19. Schemat wentylacji mechanicznej miejscowej i ogólnej: 1 – przewody dopływu

powietrza, 2 – przewody wyciągowe, 3 – szyb do pobierania świeżego powietrza,

4 – podgrzewacze powietrza, 5 – wentylatory, 6 – odpylacz [6, s. 75]

Zadaniem klimatyzacji jest doprowadzenie do pomieszczeń czystego powietrza

o temperaturze i wilgotności względnej najwłaściwszej do zapewnienia odpowiednich

warunków higienicznych i dobrego samopoczucia przebywających w nich osób. Zadaniem

klimatyzacji przemysłowej jest utrzymanie w pomieszczeniach parametrów powietrza

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

odpowiadającego wymaganiom bhp i procesu technologicznego. Stworzenie takich

warunków wiąże się z uzależnieniem powietrza zewnętrznego oraz od wpływu zysków i strat

ciepła i wilgoci w pomieszczeniu powstałych w wyniku realizacji procesu technologicznego.

Klimatyzacja składa się z: urządzeń do oczyszczania, ogrzewania, chłodzenia, nawilżania,

osuszania, przetłaczania oraz automatycznej regulacji zadanych warunków klimatycznych

pomieszczeń.

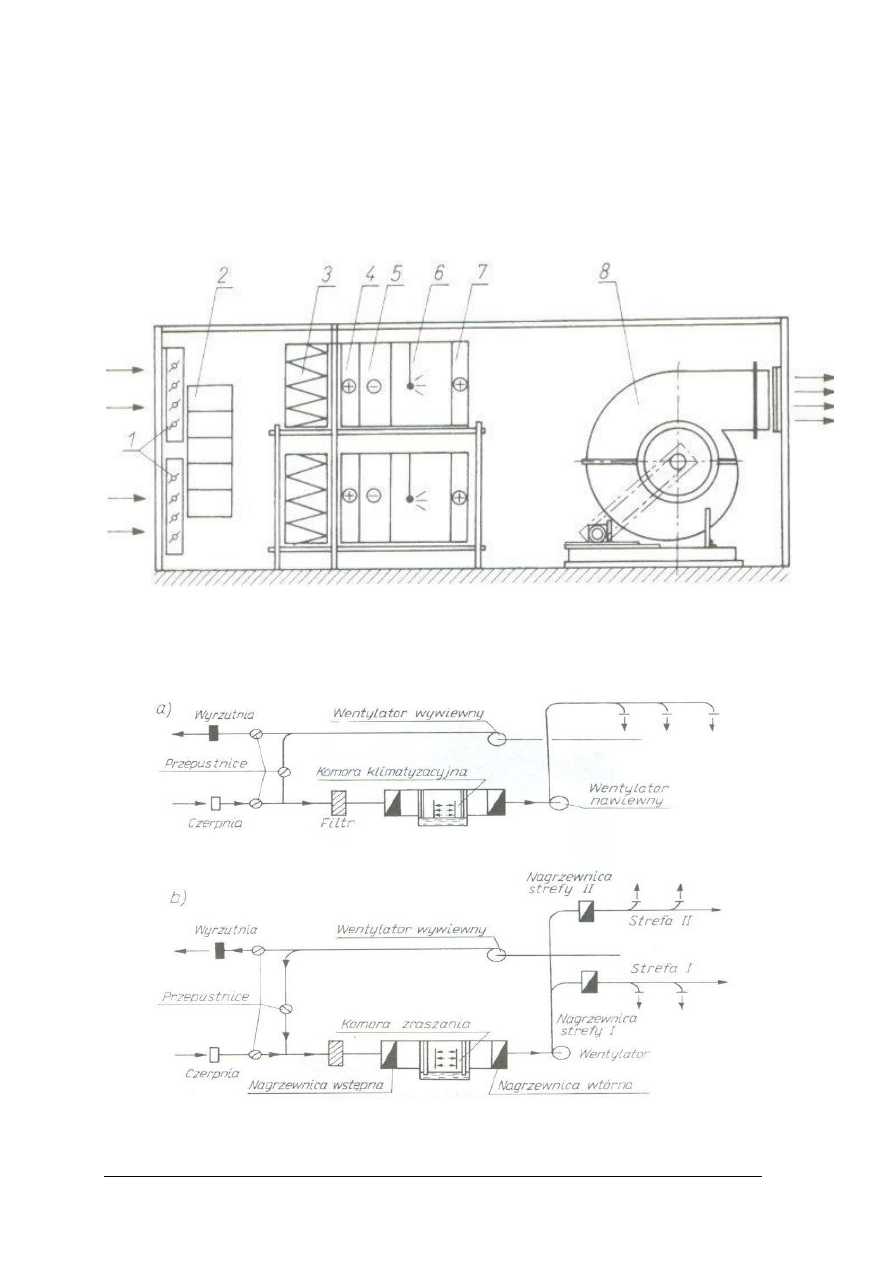

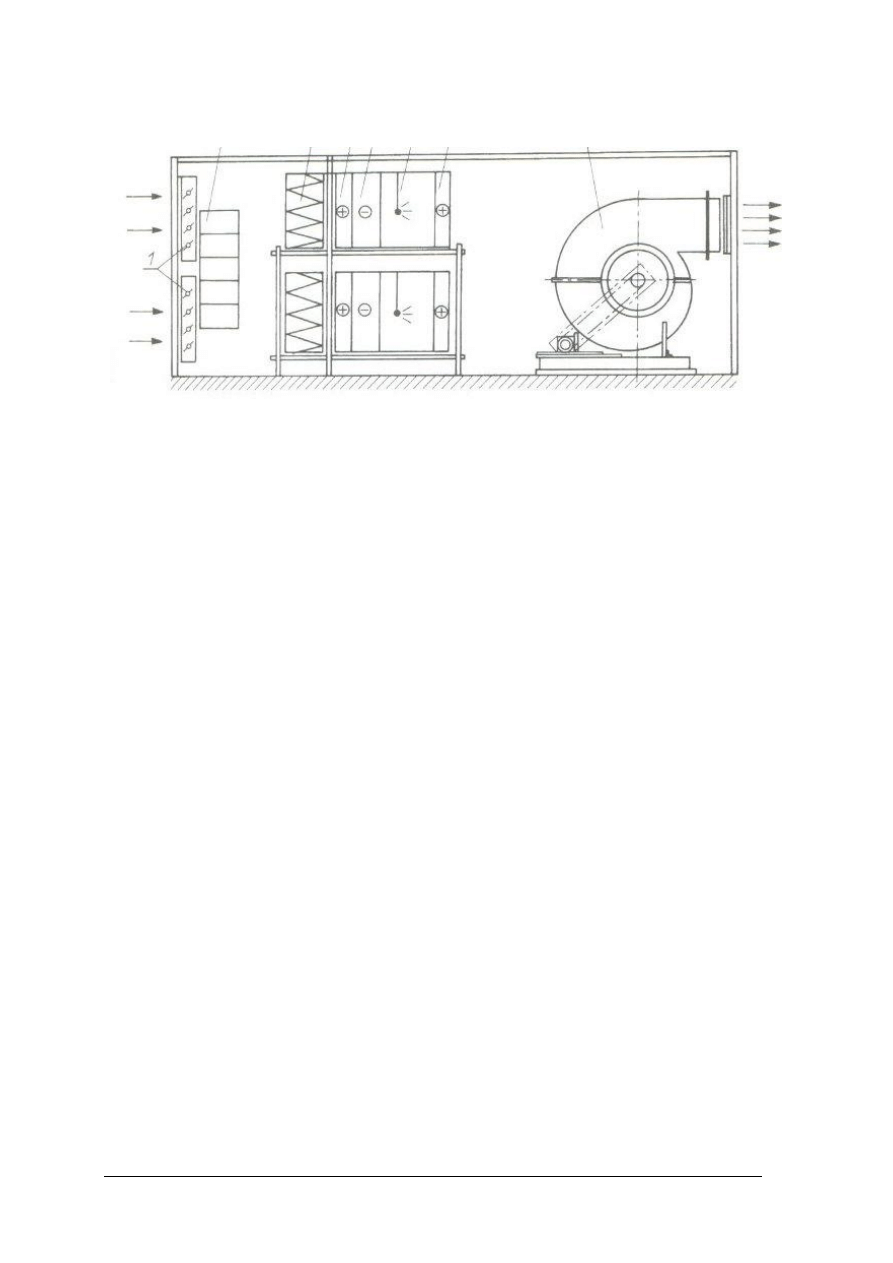

Podstawowym

elementem

instalacji

klimatyzacyjnej

jest

komora

klimatyzacyjna.

Rys. 20.

Schemat komory klimatyzacyjnej; 1 – przepustnica powietrza zewnętrznego,

2 – przepustnica powietrza obiegowego, 3 – filtr powietrza, 4 – nagrzewnica

wstępna, 5 – ochładzacz, 6 – komora zraszania, 7 – nagrzewnica wtórna,

8 – wentylator [6, s. 77]

Rys. 21.

Schemat urządzenia klimatyzacyjnego; a) scentralizowanego, b) dwustrefowego [6, s. 77]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Zasada działania komory klimatyzacyjnej przedstawionej na rysunku. Powietrze świeże

1 i częściowo obiegowe 2 z pomieszczeń jest zasysane przez wentylator 8 i kierowane na filtr

powietrza 3, nagrzewnicę wstępną 4 lub ochładzacz 5, a następnie komorę zraszania

z dyszami wodnymi 6 i nagrzewnice wtórną 7 do wentylatora 8, skąd jest wytłaczane do

klimatyzowanych

pomieszczeń.

Powietrze

na

potrzeby

klimatyzacji

może

być

przygotowywane centralnie, miejscowo lub w urządzeniach mieszanych. W klimatyzacji

centralnej powietrze przygotowuje się w urządzeniach umieszczonych poza klimatyzowanymi

pomieszczeniami. Całkowicie przygotowane powietrze jest rozprowadzane kanałami do

żądanych pomieszczeń.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy wentylacją?

2. Jaka jest różnica między wentylacja naturalną a mechaniczną?

3. Jakie elementy wchodzą w skład instalacji wentylacyjnej?

4. Jak działa wentylacja ogólna?

5. Jakie są rodzaje wentylacji mechanicznej?

6. Co nazywamy klimatyzacją?

7. Jakie zadanie ma klimatyzacja przemysłowa?

8. Jakie elementy wchodzą w skład klimatyzacji?

4.4.3. Ćwiczenia

Ćwiczenie 1

Oblicz krotność wymiany powietrza w sali dydaktycznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać informacje o instalacjach wentylacyjnych,

2) odnaleźć sposób wykonania obliczeń,

3) zanotować dane do wyliczenia krotności wymiany powietrza,

4) zanotować wymiary sali dydaktycznej,

5) zanotować ilość uczniów przebywających w sali dydaktycznej,

6) zanotować w notatniku wykonane obliczenia,

7) przedstawić pozostałym kolegom wykonane obliczenia.

Wyposażenie stanowiska pracy:

−

wzory obliczenia wymian powietrza,

−

normy wymian powietrza

−

literatura z rozdziału 6,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Ćwiczenie 2

Zaznacz i opisz na schemacie elementy komory klimatyzacyjnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odnaleźć schemat komory klimatyzacyjnej,

2) wymienić elementy komory klimatyzacyjnej,

3) zapisać proponowane nazwy elementów komory klimatyzacyjnej na schemacie,

4) przedstawić nazwy elementów pozostałym kolegom.

Wyposażenie stanowiska pracy:

−

materiały kreślarskie,

−

schematy komór klimatyzacyjnych,

−

literatura z rozdziału 6.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić, co to jest klimatyzacja?

2)

wyjaśnić co to jest klimatyzacja?

3)

wyjaśnić różnicę między klimatyzacją a wentylacją?

4)

dokonać podziału wentylacji?

5)

wymienić elementy instalacji wentylacyjnej?

6)

wymienić elementy instalacji klimatyzacyjnej?

7)

dobrać rodzaj wentylacji do zadanych parametrów?

8)

scharakteryzować elementy wentylacji mechanicznej nawiewno-

wywiewnej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.5. Zagrożenia dla środowiska z przemysłu spożywczego

i sposoby ich unieszkodliwiania

4.5.1. Materiał nauczania

Przedsiębiorstwa przemysłu spożywczego, ze specyfiką poszczególnych branż mogą

stanowić źródło wielu zagrożeń dla wszystkich elementów środowiska naturalnego – gleby,

wody, powietrza, roślin, zwierząt i człowieka. Problematyka ochrony środowiska

w przemyśle spożywczym obejmuje przede wszystkim gospodarkę wodno-ściekową,

gospodarkę odpadami ze szczególnym uwzględnieniem odpadów organicznych, ochronę

powietrza przed zanieczyszczeniami, ochronę gleby oraz ochronę przed hałasem.

W porównaniu z innymi gałęziami przemysłu, w korzystaniu ze środowiska oraz stopniu

oddziaływania na nie, przedsiębiorstwa przemysłu spożywczego wyróżniają się znacznym

zużyciem wody na jednostkę produktu, uciążliwymi ściekami, wytwarzaniem odpadów,

hałasem emitowanym przez urządzenia, oraz często przestarzałością technologii i urządzeń

ochronnych

Głównym

zadaniem

w

dziedzinie

ochrony

środowiska

stojącym

przed

przedsiębiorstwami przetwórstwa żywności jest eliminacja bądź ograniczenie poboru

i wprowadzania ścieków, wprowadzania substancji zanieczyszczających do powietrza oraz

wytwarzania i składowania odpadów. Możliwe jest to poprzez ciągłą kontrolę każdego etapu

procesu technologicznego i analizowanie możliwości wprowadzenia działań, które

w rezultacie mogą doprowadzić do zmniejszenia skutków oddziaływania procesu

produkcyjnego a tym samym całego przedsiębiorstwa na środowisko.

Przemysł spożywczy obejmujący branże mleczarską, mięsną, drobiarską, tłuszczową,

skrobiową, przetwórstwo owocowo-warzywne, cukrownicze, oraz przetwórstwa zbóż i jaj jest

źródłem wielu obciążeń i zagrożeń dla środowiska naturalnego. Problemy ochrony

środowiska w przedsiębiorstwach przemysłu spożywczego dotyczą głównie gospodarki

wodno-ściekowej, a przede wszystkim ilości i jakości odprowadzanych ścieków do

środowiska.

Odpady powstające w przetwórstwie żywności powstają głównie w zakładach

przetwórstwa mięsnego, owocowo-warzywnego, w cukrowniach, browarach, gorzelniach oraz

zakładach gastronomicznych. Dominują przede wszystkim w nich odpady organiczne

pochodzenia zwierzęcego i roślinnego oraz odpady opakowaniowe. Jednak głównym

problemem związanym z odpadami, szczególnie w małych i średnich zakładach

spożywczych, jest brak ewidencji wytwarzanych rodzajów i ilości odpadów, a tym samym

brak dokładnych danych o aktualnym stanie i potrzebach w zakresie gospodarki odpadami.

Emisja zanieczyszczeń do atmosfery przez przedsiębiorstwa przemysłu spożywczego

dotyczy głównie zanieczyszczeń pyłowych oraz gazowych. Ogólnie można przyjąć, że

głównym źródłem emisji zorganizowanej są kotły węglowe, które odprowadzają tlenek

węgla, dwutlenek siarki oraz pyły do atmosfery W zakładach przetwórstwa mięsa i drobiu

obserwuje się emisję z komór wędzarniczych, substancji nieprzyjemnych z magazynów

zwierząt i obróbki poubojowej, gazów z działów utylizacji odpadów z rzeźni, a także emisji

amoniaku. Zakłady utylizacji odpadów zanieczyszczają atmosferę gazami z termicznego

przetwarzania odpadów oraz powodują emisję pyłów.

Problemy ochrony środowiska w przedsiębiorstwach przemysłu spożywczego obejmują

głównie gospodarkę wodno-ściekową, gospodarkę odpadami oraz emisję zanieczyszczeń do

atmosfery. Skala oraz rodzaj obciążeń środowiska przyrodniczego uwarunkowana jest

specyfiką poszczególnych branż przemysłu spożywczego, rozproszeniem źródeł oddziaływań

na środowisko oraz przeważającą liczbą małych i średnich przedsiębiorstw przetwórstwa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

żywności. Problemy ochrony środowiska są udziałem przede wszystkim małych i średnich

zakładów i dotyczą szczególnie nieprzestrzegania podstawowych wymagań i zaleceń aktów

prawnych o korzystaniu ze środowiska, przestarzałych urządzeń i instalacji produkcyjnych,

niespełniających standardów ochrony środowiska, oraz braku prowadzenia kompleksowej

analizy oddziaływań procesu technologicznego na środowisko. Największa skala problemów

związanych z ochroną środowiska, dotyczy zakładów przetwórstwa mięsa i drobiu oraz

powiązanych z nimi zakładów utylizacyjnych. W branży przetwórstwa mięsa oraz utylizacji

odpadów zwierzęcych, nastąpiły znaczące zmiany w ochronie środowiska, wywołane

dostosowaniem polskiego ustawodawstwa do wymagań prawnych w krajach Unii

Europejskiej. Problemy te dotyczą zarówno gospodarki wodno-ściekowej, odpadowej a także

emisji zanieczyszczeń do atmosfery.

Zadania, jakie powinny być realizowane przez zakłady przemysłu spożywczego

w zakresie ochrony środowiska, obejmują przede wszystkim spełnienie wymagań

obowiązujących aktów prawnych dotyczących korzystania ze środowiska naturalnego.

Przedsiębiorstwa powinny prowadzić kompleksową analizę wszystkich procesów

technologicznych, obejmującą zużycie surowców oraz energii w procesie produkcyjnym,

ilość wytworzonych ścieków, odpadów oraz emisji zanieczyszczeń do atmosfery. Przydatnym

narzędziem do przeprowadzenia całościowej analizy oddziaływań przedsiębiorstwa na

środowisko może być bilans ekologiczny, obejmujący bilans zakładowy, procesowy, linii

wyrobu oraz lokalizacji i otoczenia. Pozwala on również na identyfikację problemów oraz

potrzeb związanych z ochroną środowiska. Bilans ekologiczny może stanowić podstawę do

wprowadzenia działań mających na celu wyeliminowanie lub ograniczenie obciążeń

środowiska naturalnego przez procesy przetwórstwa żywności. W zakresie gospodarki

wodno-ściekowej, zakłady przemysłu spożywczego, uwzględniając analizę poszczególnych

etapów produkcyjnych, powinny dążyć do zmniejszenia zużycia ilości wody, np. poprzez

wprowadzenie zamkniętych obiegów wody, a tym samym do zmniejszenia ilości

produkowanych ścieków. Ścieki pochodzące z zakładów przetwórstwa żywności powinny

spełniać wymagania norm krajowych lub zakładowych dla ścieków odprowadzanych do

kanalizacji lub wód powierzchniowych. Przedsiębiorstwa, w których ścieki znacznie

obciążają środowisko, powinny znaleźć środki na budowę własnych oczyszczalni ścieków.

W gospodarce odpadami istnieje potrzeba ograniczenia i zapobiegania powstawaniu odpadów

poprzez analizę procesów technologicznych, w szczególności praktyk postępowania

z surowcami produkcyjnymi. Zgodnie z przyjętą klasyfikacją odpadów oraz listą odpadów

niebezpiecznych, przedsiębiorstwa są zobowiązane do prowadzenia ewidencji odpadów.

Również w zakresie stosowania opakowań do produktów żywnościowych, zakłady powinny

w miarę możliwości dostosowywać profil produkcyjny do obecnych trendów biologicznego

recyclingu opakowań i wprowadzać opakowania nieszkodliwe dla środowiska, np.

z polimerów biodegradowalnych, które można utylizować na drodze kompostowania.

Ochrona powietrza w przedsiębiorstwach powinna być ukierunkowana głównie na redukcję

emisji dwutlenku siarki i dwutlenku węgla, a także unowocześnienie amoniakalnych

systemów chłodniczych i ograniczenie emisji pyłów i nieprzyjemnych zapachów.

Ograniczanie emisji hałasu w zakładach przetwórstwa żywności wiąże się z modernizacją

i wymianą przestarzałych urządzeń i linii technologicznych, a także wprowadzeniem ekranów

dźwiękochłonnych.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakich zagrożeń dla środowiska są źródłem zakłady przemysłu spożywczego?

2. Jakie jest główne zadanie zakładów przetwórczych w dziedzinie ochrony środowiska?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

3. Jaki jest główny problem ochrony środowiska w gospodarce zakładów przetwórczych?

4. Gdzie powstają odpady w przemyśle spożywczym?

5. Jaką analizę powinny prowadzić zakłady spożywcze?

6. Jak należy postępować ze ściekami znacznie obciążającymi środowisko?

7. Jakie należy podjąć działania w kierunku ochrony powietrza ze strony przedsiębiorstw

spożywczych?

4.5.3. Ćwiczenia

Ćwiczenie 1

Na podstawie uzyskanych informacji zaproponuj sposób unieszkodliwiania ścieków

z przedsiębiorstwa spożywczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować informacje o metodach oczyszczania ścieków,

2) odnaleźć informacje o możliwościach odprowadzania ścieków do kanalizacji,

3) zanotować w notatniku zdobyte informacje,

4) zaproponować sposób unieszkodliwiania ścieków,

5) przedstawić propozycję pozostałym kolegom.

Wyposażenie stanowiska pracy:

−

komputer z dostępem do internetu,

−

schematy oczyszczania ścieków,

−

literatura z rozdziału 6,

−

notatnik i materiały piśmienne.

Ćwiczenie 2

Zaprezentuj zadania zakładu przemysłu spożywczego w zakresie ochrony środowiska.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odnaleźć informacje o działalności zakładu przetwórstwa spożywczego,

2) odnaleźć informacje o zadaniach zakładów przemysłowych w zakresie ochrony

środowiska,

3) przeanalizować akty prawne dotyczące produkcji spożywczej i korzystania ze

środowiska,

4) zanotować w notatniku zadania zakładu przemysłu spożywczego w dziedzinie ochrony

środowiska.

Wyposażenie stanowiska pracy:

−

akty prawne dotyczące ochrony środowiska,

−

komputer z dostępem do internetu,

−

literatura z rozdziału 6,

−

notatnik.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić, jakie są źródła zagrożeń środowiska?

2)

wymienić zadania zakładów przetwórstwa spożywczego?

3)

dokonać podziału zanieczyszczeń powodowanych przez przemysł

spożywczy?

4)

wyjaśnić problem ścieków?

5)

wymienić rodzaje zanieczyszczeń emitowanych przez przemysł

spożywczy?

6)

wymienić odpady niebezpieczne w przemyśle spożywczym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 35 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

ZESTAW ZADAŃ TESTOWYCH

1. Ziemia jest pokryta wodami w części

a)

4

1

.

b)

2

2

.

c)

4

3

.

d)

5

2

.

2. Woda wrze w temperaturze

a) 75

0

C.

b) 80

0

C.

c) 100

0

C.

d) 120

0

C.

3. Woda w stanie stałym znajduje się w temperaturze

a) 25

0

C.

b) 0

0

C.

c) 5

0

C.

d) 11

0

C.

4. Do zakładów spożywczych woda jest dostarczana

a) beczkowozami.

b) wodociągiem.

c) wozem strażackim.

d) nie jest dostarczana.

5. Woda do produkcji spożywczej powinna być

a) bezbarwna, zanieczyszczona.

b) bez zapachu, przezroczysta.

c) bez smaku, lekko zanieczyszczona.

d) twarda, zażelaziona.

6. Wodę twardą należy uzdatniać

a) metodą mechaniczną.

b) poprzez gotowanie.

c) poprzez przepuszczanie przez osadnik.

d) poprzez podgrzewanie.

7. Instalacje kanalizacyjne służą do

a) dostarczania wody do zakładu.

b) dostarczania energii elektrycznej.

c) dostarczania gazu

d) odprowadzania ścieków.

8. Ścieki mleczarskie powstają przede wszystkim podczas

a) przewożenia mleka cysternami.

b) dojenia krów.

c) mycia cystern dostarczających mleko.

d) sprzedaży mleka i jego produktów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

9. Ścieki mleczarskie oczyszczamy

a) chemicznie.

b) biologicznie.

c) mechanicznie.

d) chemiczno-mechanicznie.

10. PH ścieków mleczarskich wynosi

a) 6,0–6.5.

b) 7.0–7.5.

c) 11.0–12.0.

d) 9.0–10.5.

11. BZT

5

ścieków rzeźnickich wynosi

a) 100–1000 mg tlenu na 1l.

b) 1000–5500 mg tlenu na 1l.

c) 1000–4000 mg tlenu na 1l.

d) 2500–5000 mg tlenu na 1l.

12. Pierwszym etapem oczyszczania ścieków przemysłu mięsnego jest oczyszczanie

a) chemiczne.

b) mechaniczne.

c) biologiczne.

d) fizykochemiczne.

13. Do zakładów przemysłu spożywczego dostarczana jest energia elektryczna o napięciu

a) 280V.

b) 210V.

c) 400V.

d) 150V.

14. Zadaniem instalacji gazowej jest

a) transport gazu i wody.

b) transport ścieków i pary wodnej.

c) przemsył energii elektrycznej i gazu.

d) transport i rozdział gazu do odbiorców.

15. Kotły parowe stosowane w przetwórstwie spożywczym są wykorzystywane do

a) spalania paliwa.

b) spalania odpadów poprodukcyjnych.

c) zamiany energii cieplnej na parę wodną.

d) nie są używane.

16. Wentylacja w zakładach spożywczych jest wykorzystywana do

a) wymiany powietrza w pomieszczeniach.

b) poprawy procesu spalania w kotłach.

c) osuszania pomieszczeń wilgotnych.

d) w zakładach spożywczych nie jest stosowana.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

17. We wzorze na obliczanie wymiany powietrza, pojemność pomieszczenia jest oznaczona

a) n.

b) L.

c) nL.

d) V.

18. Do wentylacji mechanicznej wykorzystujemy

a) okna znajdujące się w pomieszczeniach.

b) dzwi znajdujące się w pomieszczeniach.

c) wentylatorów.

d) znajdujących się otworów nawiewnych.

19. W skład klimatyzacji wchodzą między innymi urządzenia

a) oczyszczające i sprzątające

b) grzejne i oświetlające.

c) chłodzące i gotujące.

d) ogrzewające i chłodzące.

20. Najważniejszy problem ochrony środowiska w przedsiębiorstwach przemysłu

spożywczego dotyczy

a) produktów i opakowań.

b) gospodarki wodno-ściekowej.

c) ilości zatrudnionych pracowników.

d) przestarzałych technologii produkcyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

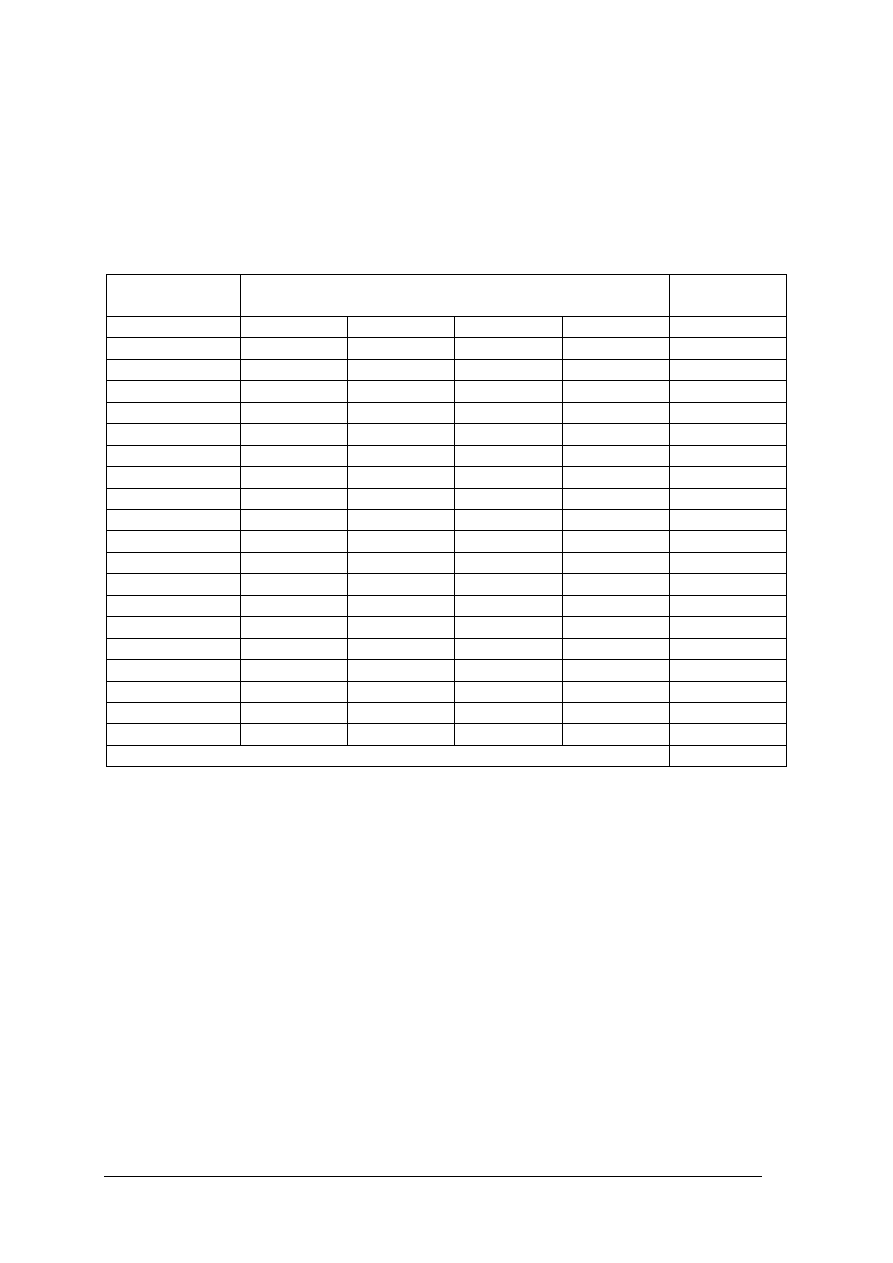

KARTA ODPOWIEDZI

Imię i nazwisko...............................................................................

Użytkowanie instalacji technicznych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

6. LITERATURA

1. Bartkiewicz B.: Oczyszczanie scieków przemysłowych. PWN, Warszawa 2002

2. Dąbrowski A.: Aparatura i urządzenia techniczne w przemyśle spożywczym. WSiP,

Warszawa1994

3. Dąbrowski A.: Podstawy techniki w przemyśle spożywczym. WSiP, Warszawa 1999

4. Dłużewski M.: Technologia żywienia. WSiP, Warszawa 2001

5. Hoszek W. Urządzanie zakładów gastronomicznych i gospodarstw domowych. Format

AB, Warszawa 1998

6. Jastrzębski W.: Wyposażenie techniczne zakładów gastronomicznych. WSiP, Warszawa

1982

7. Krygier K.: Ogrzewalnictwo wentylacja klimatyzacja. WSiP, Warszawa 2005

8. Leszczyński H.: Aparatura i urządzenia chłodnicze. WSiP, Warszawa 2000

9. Podstawy przetwórstwa spożywczego. Format AB, Warszawa 1998

10. Przydrożny S.: Wentylacja. Wydawnictwo Politechniki Wrocławskiej, Wrocław 1991

Wyszukiwarka

Podobne podstrony:

operator urzadzen przemyslu spozywczego 827[01] z1 02 n

operator urzadzen przemyslu spozywczego 827[01] z1 02 n

operator urzadzen przemyslu spozywczego 827[01] z1 02 u

operator urzadzen przemyslu spozywczego 827[01] z2 02 u

operator urzadzen przemyslu spozywczego 827[01] o1 02 n

operator urzadzen przemyslu spozywczego 827[01] z1 01 n

operator urzadzen przemyslu spozywczego 827[01] z1 04 u

operator urzadzen przemyslu spozywczego 827[01] o1 02 u

operator urzadzen przemyslu spozywczego 827[01] z2 02 n

operator urzadzen przemyslu spozywczego 827[01] z1 01 u

operator urzadzen przemyslu spozywczego 827[01] z1 03 u

operator urzadzen przemyslu spozywczego 827[01] z1 04 n

operator urzadzen przemyslu spozywczego 827[01] z3 02 u

operator urzadzen przemyslu spozywczego 827[01] z2 02 u

operator urzadzen przemyslu spozywczego 827[01] z3 02 n

więcej podobnych podstron