POLITECHNIKA ŁÓDZKA

INSTYTUT INŻYNIERII MATERIAŁOWEJ

ZAKŁAD INŻYNIERII POWŁOK I MATERIAŁÓW NIEMETALOWYCH

LABORATORIUM

CHEMII TECHNICZNEJ

ĆWICZENIE NR 5

Reakcje polikondensacji.

Otrzymywanie Poliamidu 6.6.

2

Celem ćwiczenia jest zapoznanie się z zagadnieniami związanymi z przemysłem

tworzyw sztucznych, w szczególności z metodami syntezy polimerów

kondensacyjnych na przykładzie poliamidów.

WSTĘP TEORETYCZNY:

Wiadomości ogólne

Polimery są to związki wielkocząsteczkowe. Z kolei związkami wielkocząsteczkowymi

nazywa się związki o masie cząsteczkowej (ciężarze cząsteczkowym) nie mniejszej

niż 10.000 posiadające w swej budowie dużą liczbę powtarzających się ugrupowań

tzw. monomerów. Związki zbudowane z niewielkiej liczby monomerów są często

nazywane oligomerami.

Biorąc pod uwagę budowę przestrzenną polimerów, makrocząsteczki można zaliczyć

do struktur jedno-, dwu-

lub trójwymiarowych. We wszystkich przypadkach występuje

izomeria konfiguracyjna, związane z położeniem podstawników atomów węgla.

-

Łańcuchy cząstek jednowymiarowych mają tylko jeden kierunek wyróżniony w

przestrzeni. Do takich makrocząsteczek należą m.in. poliolefiny np. polietylen,

polimery winylowe (np. polichlorek winylu), poliamidy, poliestry, a ta

kże polimery

naturalne takie jak np. celuloza lub polipeptydy.

-

W makrocząsteczkach dwuwymiarowych, łańcuchy, w które łącza się atomy węgla,

rozciągają się w dwóch kierunkach, a więc wyznaczają płaszczyznę i nie mogą być

sprowadzone do postaci liniowej. M

akrocząsteczki tworzą lamele, których grubość

jest równa średnicy jednego atomu lub średnicy grup atomów, stanowiących element

jednostki powtarzalnej.

-

W makrocząsteczce trójwymiarowej każdy atom węgla jest związany kowalencyjnie

z czterema atomami węgla, które połączone są ze sobą w tetraedry. Te wiązania

wyznaczają trzy kierunki przestrzeni.

Warunkiem otrzymania polimeru ze związków małocząsteczkowych przez syntezę

chemiczną jest użycie substratów (monomerów) zawierających w cząsteczce co

najmniej dwie zdolne do reakcji grupy funkcyjne, takie jak: -OH, -NH

2

, albo

–COOH,

bądź wiązania wielokrotne, np. C=C, lub pierścień (np.: oksiranowy).

Z substratów dwufunkcyjnych otrzymuje się z reguły polimery o makrocząsteczkach

łańcuchowych (jednowymiarowych), podczas gdy udział substratów o funkcyjności

większej niż dwa prowadzi do powstania makrocząsteczek usieciowanych.

3

Reakcje prowadzące do powstania polimerów noszą wspólną nazwę polireakcji, Z

punktu widzenia mechanizmu dzieli się je na polireakcje łańcuchowe i polireakcje

stopniowe. Polireakcje łańcuchowe obejmują procesy polimeryzacji i kopolimeryzacji,

a polireakcje stopniowe procesy polikondensacji i poliaddycji.

W klasyfikacji tworzyw polimerowych (polimerów) brane są pod uwagę bardzo

różne kryteria, a mianowicie:

1.

podział ze względu na pochodzenie:

a) polimery naturalne

b) polimery syntetyczne

2.

podział ze względu na zachowanie podczas ogrzewania

a) termoplastyczne

b) termoutwardzalne

3.

podział w zależności od kinetyki i mechanizmu reakcji otrzymywania

a) polimery addycyjne

b) polimery kondensacyjne

c) polimery modyfikowane chemicznie

4.

podział ze względu na właściwości użytkowe i zastosowanie

a) tworzywa konstrukcyjne

b) tworzywa adhezyjne

c)

tworzywa powłokotwórcze

d)

tworzywa włóknotwórcze

5.

podział ze względu na wartość modułu sprężystości

a) plastomery

b) elastomery

6.

podział ze względu na właściwości mechaniczne

a)

tworzywa polimerowe ogólnego przeznaczenia

b)

tworzywa inżynierskie

c) tworzywa funkcjonalne

Pojęcie tworzywo sztuczne w szerszym znaczeniu obejmuje grupę materiałów,

których zasadniczym składnikiem są polimery plus tzw. środki pomocnicze. Środki

pomocnicze wprowadzane są do polimerów w procesie ich syntezy lub przetwórstwa.

Spełniają one wielorakie funkcje, m.in. inicjują polimeryzację i wpływają na przebieg,

regulują i poprawiają właściwości reologiczne, przetwórcze i użytkowe. W praktyce

4

polimery bardzo rzadko występują w postaci czystej, najczęściej z dodatkiem różnych

środków pomocniczych. Do najczęściej stosowanych środków pomocniczych należą:

stabilizatory, plastyfikatory (zmiękczacze), napełniacze i nośniki wzmacniające,

barwniki i pigmenty, środki smarne, środki antyadhezyjne, porofory, emulgatory,

rozpuszczalniki i rozcieńczalniki aktywne, utwardzacze, przyspieszacze i katalizatory,

środki zmniejszające palenie i środki antystatyczne. Do rzadziej stosowanych należą

środki: do poprawy udarności, biostabilizatory, promotory adhezji, środki

poprawiające odporność na działanie promieniowania jonizującego, środki

przyśpieszające rozkład polimerów, środki poprawiające przewodność cieplną i

elektryczną, fungicydy, insekcydy, środki osuszające oraz zapachowe. Dość często

środki pomocnicze, oprócz modyfikacji i poprawy właściwości użytkowych polimerów,

zmniejszają ich koszty wytwarzania, dotyczy to w szczególności modyfikacji

stosunkowo tanimi napełniaczami, takimi jak: mączka drzewna, rozdrobniona kreda,

kaolin, grafit oraz sadza.

Polimery kondensacyjne. Poliaddukty

Polimery te otrzymuje się w procesie polikondensacji i poliaddycji.

Polikondesacja jest procesem polimeryzacji stopniowej, w którym ze substratów

małocząsteczkowych (o funkcyjności większej lub równej 2) tworzą się nowe,

większe cząsteczki oligomerów i polimerów, z wydzieleniem prostego związku

małocząsteczkowego (wody, kwasu solnego, amoniaku itp.) jako ubocznego

produktu reakcji. W procesie tym każdy akt tworzenia się łańcucha jest wynikiem

kondensacji grup funkcyjnych. Polikondsację stosuje się do otrzymywania np.: żywic

fenolowo

form

aldehydowych,

żywic

amino-formaldehydowych,

poliestrów

nasyconych i nienasyconych, poliamidów i silikonów oraz innych. W wyniku

polikondensacji powstają również biopolimery takie jak: kwasy nukleinowe i białka,

wytwarzane przez organizmy żywe.

Poliaddycj

a jest także procesem polireakcji stopniowej, ale nie spełniającym

kryterium polikondensacji, ponieważ tworzeniu polimeru nie towarzyszy wydzielanie

się małocząsteczkowych produktów ubocznych. W wyniku poliaddycji można

otrzymać: poliuretany, polimoczniki, żywice epoksydowe i polietylenosilileny.

Polikondensacje, w której biorą udział cząsteczki dwóch lub więcej różnych

monomerów (dwu lub wielofunkcyjnych), nazywa się heteropolikondensacją, jeżeli

5

reagują ze sobą cząsteczki jednego tylko rodzaju, to proces taki nazywamy

homopolikonednsacją.

W przemyśle polikondensacje można przeprowadzać na trzy sposoby:

polikondensacja w stopie (masie), polikondensacja w roztworze oraz

polikondensacja na granicy faz.

Polikondensacja w masie jest najstarsza, ale nadal sto

sowana metodą. Otrzymuje

się takie polimery jak: Poli(tereftalan etylenu), poliamidy (Poliamid 6.6), poliwęglany

aromatyczne, poliakrylany, poliestry nienasycone oraz żywice alkidowe. Metoda ta

polega na zmieszaniu ciekłych lub stapianiu stałych monomerów i następnym

ogrzaniu ich w odpowiedniej temperaturze, często w obecności katalizatorów. W celu

usunięcia małocząsteczkowego produktu ubocznego i przesunięcia równowagi w

stronę produktu wielkocząsteczkowego stosuje się obniżenie ciśnienia, szczególnie

w k

ońcowym etapie procesu.

Polikondensacja

w

roztworze

przebiega

z

zastosowaniem

odpowiednich

rozpuszczalników (najczęściej organicznych lub wody), w których są rozpuszczalne

zarówno monomery, jak i tworzący się polimer. Bardzo często prowadzi się ja w

temper

aturze pokojowej lub w nieco podwyższonej (40-70

o

C). Metoda ta jest

szczególnie przydatna w przypadku syntezy polimerów o wysokiej temperaturze

mięknięcia oraz polimerów nietrwałych termicznie.

Polikondensacja na granicy faz, zwana także polikondensacją nierównowagową,

przebiega na granicy dwóch faz niemieszających się ze sobą, przy czym każdy z

substratów jest rozpuszczalny tylko w jednej z faz. W procesie przebiegającym z

udziałem dwóch faz wyróżnia się dwa etapy: dyfuzję reagentów i ich reakcje

chemiczną. Proces polikondensacji przebiega najczęściej w warunkach normalnych z

dużą prędkością, co jest wynikiem stosowania bardzo reaktywnych monomerów.

Wraz z zwiększaniem szybkości obrotowej mieszadła rośnie z reguły zarówno

wydajność jak i masa cząsteczkowa tworzącego się polimeru.

6

Poliamidy

Poliamidy alifatyczne

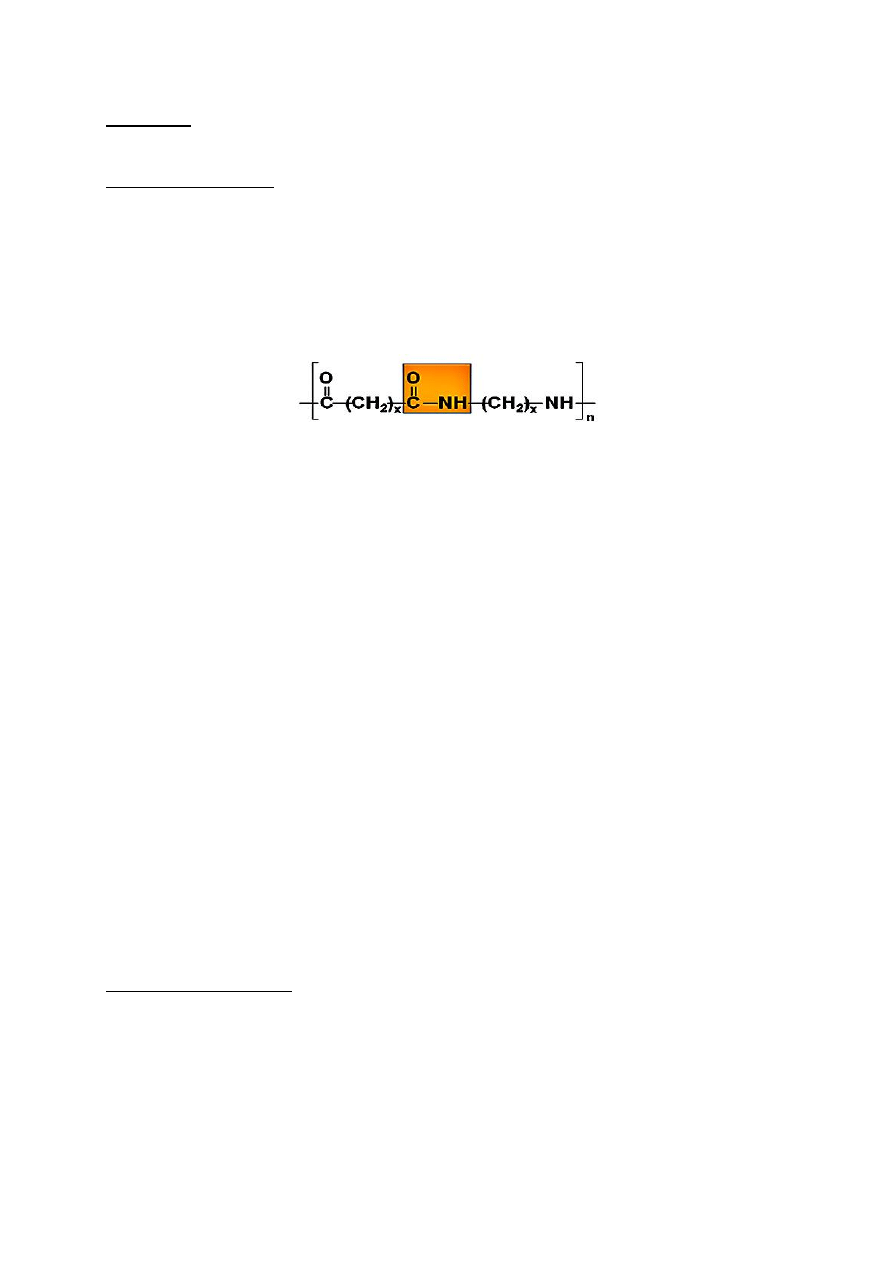

Poliamidy są to heterołańcuchowe związki wielkocząsteczkowe, zawierające w

głównym łańcuchu powtarzające się ugrupowania amidowe –CONH-. W przemyśle

otrzymuje się je w wyniki reakcji polikondensacji i polimeryzacji laktamów.

Do pierwszej grupy należą:

1.

równowagowa reakcja hetero polikondensacji kwasów dikarboksylowych z

diaminami

2.

nierównowagowa

reakcja

heteropolikondensacji

dichlorków

kwasów

dikarboksylowych z diaminami

3.

równowagowa homokopolikondensacja aminokwasów

Do drugiej grupy należą reakcje polimeryzacji kaprolaktamu, związane z otwarciem

łańcucha laktamu w obecności wody, alkoholu, kwasów, zasad, i innych substancji

spełniających rolę aktywatorów lub katalizatorów.

W praktyc

e otrzymywanie poliamidów prowadzi się najczęściej metodami w stopie

(masie), roztworze i na granicy faz.

Poliamidy aromatyczne

W latach sześćdziesiątych XX wieku poliamidy aromatyczne (PAr) i cykloalifatyczne

były jedynie ciekawostką laboratoryjną, dopiero począwszy od 1980 r, następuje

znaczny wzrost ich technicznego zastosowania, zwłaszcza do wyroby włókien. Ten

7

powolny rozwój związany był z ich rozkładaniem się w temperaturze topnienia oraz

zmianą barwy podczas polimeryzacji.

Dzielimy je na:

- amorfi

czne kopolimery o wysokiej temperaturze zeszklenia i dużej przeźroczystości,

-

krystaliczne poliamidy, stosowane jako tworzywa plastomerowe, w tym również do

produkcji włókien i ciekłokrystalicznych polimerów.

Właściwości poliamidów

Poliamidy są krystalicznymi, twardymi, podobnymi do rogu materiałami o barwie od

białej do żółtawej polimerami. Kolor żółty jest spowodowany obecności produktów

utleniania lub zanieczyszczeniami związkami żelaza.

Standardowe poliamidy cechują się:

-

dużą wytrzymałością,

-

duża sztywność i twardość,

-

wysoka temperatura ugięcia pod obciążeniem,

-

duża odporność na ścieranie,

-

dobra przetwarzalność.

Właściwości poliamidów zależą od ich struktury, w tym w szczególnie dużym stopniu

od stosunku grup amidowych (-NHCO-) do metylenowych (-CH

2

-) w polimerze.

Zwiększenie stosunku –CH

2

-/-NHCO-

wpływa na zmniejszenie liczby możliwych

międzycząsteczkowych wiązań wodorowych. Ważną rolę tutaj odgrywa także

występowanie tzw. reguły parzystości, z której wynika, że temperatura poliamidów o

parzystej liczbie grup metylenowych pomiędzy wiązaniami amidowymi jest wyższa od

temperatury topnienia krystalitów najbliższych homologów o nieparzystej liczbie tych

grup. Bardzo ważna cechą poliamidów jest istnienie w ich strukturze wiązań

wodorowyc

h, które powstają pomiędzy wodorami grup iminowych wiązania

amidowego, a grupami karbonylowymi sąsiedniego łańcucha. Zwiększenie liczby

tych wiązań powoduje wzrost temperatury topnienia fazy krystalicznej poliamidów,

temperatury zeszklenia, twardości oraz gęstości, zwiększenie sztywności polimeru.

Wprowadzenie do łańcucha poliamidu pierścieni aromatycznych podwyższa jego

temperaturę

topnienia.

Wprowadzenie

do

makrocząsteczki

poliamidów

heteroatomów takich jak tlen lub siarka, powoduje z kolei obniżenie temperatury

topnienia.

8

Rozciąganie poliamidów powoduje wzrost ich temperatury topnienia, twardości,

wytrzymałości mechanicznej, co związane jest ze zwiększaniem stopniem

uporządkowania struktury. Poliamidy są polarne, rozpuszczają się w

rozpuszczalnikach silni

e polarnych, np. w stężonych kwasach (siarkowym, solnym,

mrówkowym), fenolach oraz aminach. Nie rozpuszczają się w wodzie, dopiero para

wodna o temperaturze powyżej 150

o

C, pod zwiększonym ciśnieniem może

powodować hydrolizę wiązań amidowych polimeru.

Polia

midy są odporne na rozpuszczalniki, oleje, paliwa, naftę, benzen, słabe roztwory

zasad, estry, ketony, nie są odporne na kwasy, mocne roztwory zasad, zabarwiają

się powierzchniowo, kawą, herbatą oraz sokami owocowymi.

Poliamidy pod działaniem tlenu atmosferycznego, przy udziale podwyższonej oraz

promieniowania z zakresu UV temperatury żółkną i ulegają degradacji. Dlatego

wymagają dodawania stabilizatorów.

Poliamidy posiadają dobre właściwości antyfrykcyjnymi – mają mały współczynnik

tarciami dobre właściwości dielektryczne.

Rodzaje poliamidów alifatycznych

Poliamidy posiadają własne nazewnictwo zwyczajowe, które jest niezależne od

systematycznego, oparte na liczbie atomów węgla w substratach (diamina, kwas

dikarboksylowy, aminokwas, laktam).

Poliamidy ozn

aczamy cyframi w zależności:

ile składników bierze udział w syntezie

ile atomów węgla występuje w jednostce powtarzalnej

Przykładowo:

PA 6 ← ilość węgli w jednostce powtarzalnej, jedna cyfra oznacza, że w syntezie

bierze udział jeden składnik.

PA 66 ← ilość atomów węgla w składniku dikarboksylowym

↑

ilość atomów węgla w składniku aminowym

9

Wyróżnia się dwa główne typy poliamidów:

Poliamid 6 (PA 6)

Poliamid 6.6 (PA 66)

Za sprawą modyfikacji budowy chemicznej (zmiany długości łańcuchów i

rozmieszczenia cząsteczek) otrzymano też kilka innych rodzajów tych tworzyw:

Poliamid 11(PA 11) i poliamid 12 (PA 12)

Poliamid 4.6

Poliamid 6.10, 6.12, 10.10

Nazwy handlowe:

- Nylon

– nazwa opatentowana przez firme DuPont, obecnie pod ta nazwą Poliamid

-

wytwarzany jest przez firmę Invista.

- Stilon (Polska)

- Kapron (Rosja)

Poliamid 6.6 (PA 66)

Poliamid 6.6, inna nazwa Nylon 6.6 został wynaleziony w 1935 roku przez W.

Carothersa w firmie DuPont w USA i był pierwszym syntetycznym polimerem, który

odniósł komercyjny sukces. Z założenia miał być tańszym zamiennikiem jedwabiu o

zastosowaniach militarnych (spadochrony, plandeki etc.)

– zwłaszcza, że ten w

okresie II wojny światowej był trudno dostępny. Pierwsze produkty z nylonu trafiły na

r

ynek w roku 1938 (szczoteczka do zębów z włosiem nylonowym) oraz nylonowe

pończochy w 1940 roku . Ze względu na cenne właściwości mechaniczne np. bardzo

dużą wytrzymałość na rozciąganie nylony służą m.in. do wytwarzania włókien

syntetycznych. Stosowane są przede wszystkim do produkcji dzianin, tkanin, lin i

żyłek, a także, ze względu na doskonałe właściwości mechaniczne, do panewek

łożysk, kół zębatych itp.

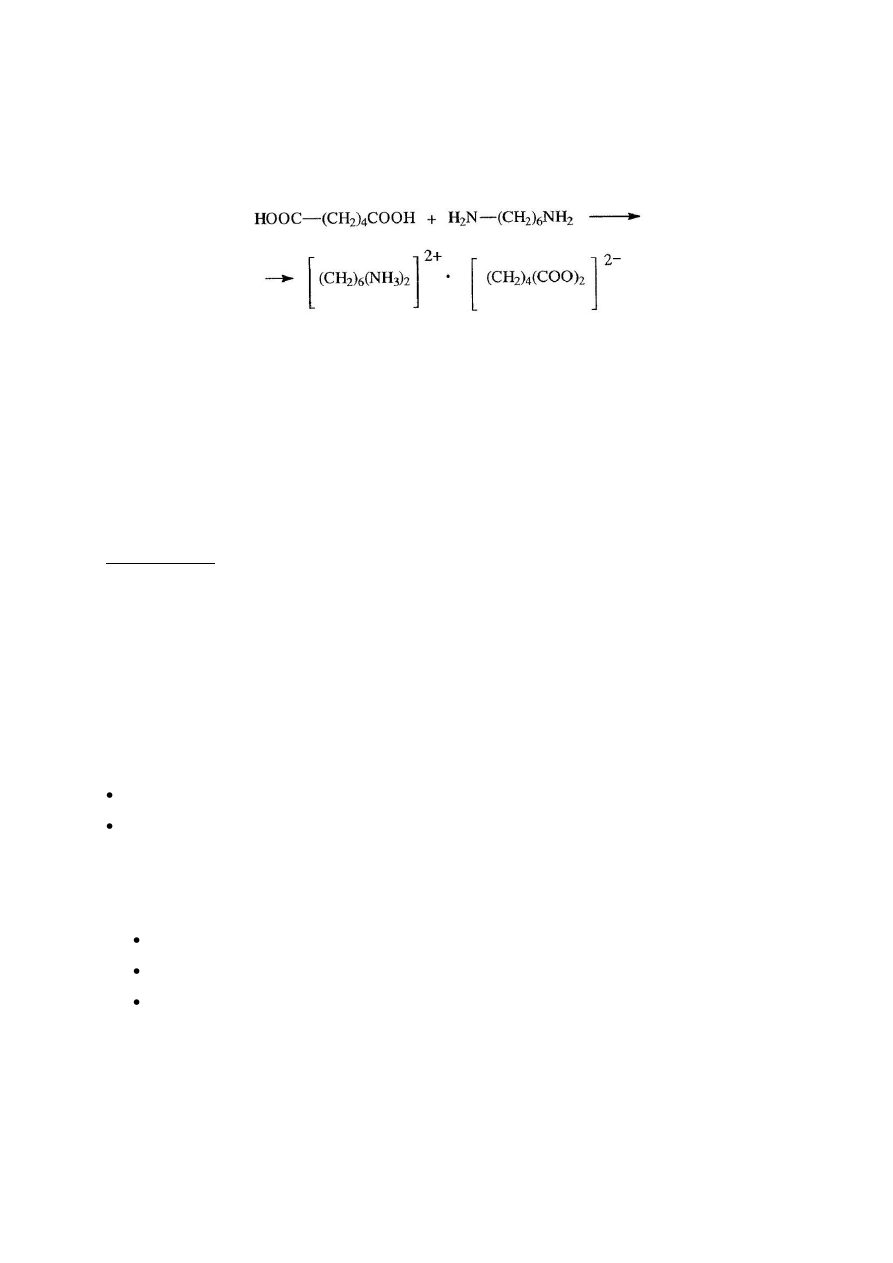

Poliamid 6.6 otrzymuje się w wyniku reakcji polikondensacji kwasy adypinowego z

heksametylenodiaminą. W celu zachowania równomolowego stosunku grup

funkcyjnych tych substratów reakcję syntezy prowadzi się najczęściej dwuetapowo.

10

W pierwszym etapie otrzymuje się adypinian heksametylenodiaminy, zwany

heksasolą AH, w wyniku zobojętniania heksametylenodiaminy stechiometryczną

ilością kwasu adypinowego:

Drugi etap związany jest z reakcja polikondensacji heksasoli, który prowadzi się

metoda okresową lub ciągłą.

Cechuje się on najwyższą odpornością termiczna wśród wszystkich odmian

poliami

dów.

Poliamid 6.10

Ten poliamid otrzymuje się w wyniku reakcji polikondensacji kwasu sebacynowego

z heksametylenodiaminą.

C

echuje się niską chłonnością wody jest stosowany specyficznie tam, gdzie

od poliamidu wymagana jest doskonała stabilność kształtu wyrobu w środowisku

wodnym.

Stąd wynika zakres stosowania tego rodzaju monofili:

tkaniny filtracyjne

filce do maszyn papierniczych

Poliamid 6 jest używany w krajach europejskich do produkcji włókien

syntetycznych pod nazwami:

Kapron (Rosja)

Perlon (Niemcy)

Steelon (Polska)

11

Poliamid 6

Produkt polikondensacji kaprolaktamu.

Jest to tworzywo krystaliczne. Gęstość 1.13 g/cm

3

. Temp. topnienia ok. 220

o

C.

Dobre właściwości mechaniczne, duża wytrzymałość na rozciąganie, odporność na

ścieranie, mały współczynnik tarcia. Stałość kształtu w podwyższonych

temperaturach. Odporny na działanie benzyny i rozpuszczalników. Duża chłonność

wilgoci (2.5 -

2.8%). Silnie zależne od zawartości wilgoci właściwości elektryczne.

Wykazuje pełzanie na zimno.

Typy wzmo

cnione włóknem szklanym: wzrost ciężaru właściwego (do 1,60 g/cm

3

)

bardzo wysoka sztywność, podwyższona odporność na pełzanie, wysoka stabilność

wymiarowa.

Zakres temperatur dla pracy ciągłej: od -30

o

C do +100

o

C.

Zastosowanie

Koła zębate, łożyska, elementy prowadzące, śruby, nakrętki, pompy, kształtowniki.

Armatura, wsporniki, obudowy i uchwyty elektronarzędzi, sprzęgła, krzywki.

Wentylatory, kratki wentylacyjne, dmuchawy, elementy technik zamocowań,

rozdzielacze, akcesoria meblowe, elementy okien.

Prowadnice, elementy krzeseł,

sprzęt sportowy.

Oprócz wyżej wymienionych dość często stosowane są także następujące poliamidy;

PA 11, PA 12, PA 4.6.

12

CZĘŚĆ DOŚWIADCZALNA:

Aparatura i pozostały sprzęt

- zlewka 50 cm

3

- szklana bagietka

- pipeta wielomiarowa o poj. 5 cm

3

-

pęseta

-

mieszadło magnetyczne

- dipol

Odczynniki:

99,5% 1,6 diaminoheksan -

sporządzić 5% wodny roztwór 10 ml

Wodorotlenek sodu (NaOH)

– sporządzić 20 % wodny roztwór

10 kropli

Oranż metylowy (opcjonalnie)

92% chlorek sebacylu

–

sporządzić 9% roztwór w cykloheksanie 10 ml

UWAGA

PRZED PRZYSTĄPIENIEM DO WYKONANIA ĆWICZENIA NALEŻY ZAŁOŻYĆ

BAWEŁNIANY FARTUCH OCHRONNY. O WSZYSTKICH NIEPRAWIDŁOŚCIACH

W FUNKCJONOWANIU APARATURY, EWENTUALNYCH POPARZENIACH,

ROZLANIU

ODCZYNNIKÓW

CHEMICZNYCH,

POPARZENIACH,

USZKODZENIACH

CIAŁA

PROSZĘ

NIEZWŁOCZNIE

POINFORMOWAĆ

PROWADZĄCEGO ZAJĘCIA!

Przepis

W zlewce o pojemności 50 cm

3

umieszcza się 10 cm

3

5% wodnego roztworu 1,6-

diaminoheksanu oraz 10 kropli 20% wodnego roztworu NaOH (jeżeli produkt ma być

barwny należy dodać do mieszaniny odpowiedniego barwnika – fluoresceiny, oranżu

metylowego lub innego). Następnie wlewa się po ściance zlewki za pomocą bagietki

10 cm

3

9% roztworu chlorku sebacylu w cykloheksanie tak aby otrzymać dwie

wyraźne i nie zmieszane warstwy cieczy. W zlewce zanurza się pęsetę tak aby

uchwycić tworzący się na granicy faz cieczy fragment polimeru, którą powolnym i

jednostajnym ruch

em wyciąga się nawijając na szklana bagietkę Po otrzymaniu

zadawalającej ilości nici produkt płucze się wodą bieżącą, a następnie suszy się i

waży.

13

Pozostałą część mieszaniny reakcyjnej miesza się bagietką lub za pomocą

mieszadła magnetycznego otrzymując nylon w formie bezpostaciowej, który płucze

się wodą, suszy oraz waży.

Sprawozdanie

Sprawozdanie umieszczamy w Dzienniku Laboratoryjnym

Powinno one zawierać:

-

cel ćwiczenia

-

krótki wstęp teoretyczny

-

szczegółowy opis wykonywanych czynności wraz z obserwacjami

-

obliczenie wydajności reakcji

- wnioski

-

literaturę

Literatura:

1.

W. Szlezyngier, Tworzywa sztuczne, tom 1, Wydawnictwo Oświatowe

Rzeszów 1998

2.

Praca zbiorowa pod red. Z. Florjańczyka, S. Penczka, Chemia

polimerow, tom 1, Oficyna Wydawnicza Politechniki Warszawskiej,

Warszawa 1995

3.

J. F. Rabek, Współczesna wiedza o polimerach, PWN, Warszawa

2013

4. J. F. Rabek, Polimery. Otrzymywanie, metody badawcze i

zastosowania. PWN, Warszawa 2013

Wyszukiwarka

Podobne podstrony:

Cwiczenie nr 05 Wybrane metody anlizy jakosciowej Reakcje anlityczne wybranych kationow

Cwiczenie nr 06 Podział anionów na grupy analityczne Reakcje analityczne anionów

Ćwiczenia nr 6 (2) prezentacja

cwiczenie nr 7F

cwiczenie nr 2

Ćwiczenie nr 4

cwiczenia nr 5 Pan Pietrasinski Nieznany

cwiczenia nr 7

Cwiczenie nr 8 Teksty id 99954

Cwiczenia nr 2 RPiS id 124688 Nieznany

Cwiczenia nr 10 (z 14) id 98678 Nieznany

Ćwiczenie nr 1 (Access 2007)

cwiczenie nr 8F

Cwiczenie nr 2 Rysowanie precyzyjne id 99901

Cwiczenia nr 1 z l Zepoloych do

CWICZENIE NR 4 teoria

ćwiczenie nr 4

więcej podobnych podstron