1

WYDZIAŁ INŻYNIERII MATERIAŁOWEJ

POLITECHNIKI WARSZAWSKIEJ

LABORATORIUM MATERIAŁOZNAWSTWA

Materiały pomocnicze do ćwiczenia

"WAŻNIEJSZE STOPY MIEDZI I ALUMINIUM

ORAZ SPOSOBY ICH UMACNIANIA (Przykłady)"

Opracował dr inż. Andrzej W. Kalinowski

1.WIADOMOŚCI WSTĘPNE

Miedź jest metalem stosowanym przez człowieka od bardzo dawna. Badania

archeologiczne wykazały, że była ona znana już 3000 lat przed nar. Chr. w starożytnym

Egipcie. W pewnych okresach rozwoju materialnego dominowała jako tworzywo

metaliczne wśród ówcześnie znanych zaledwie kilku metali. Od stopów jej z cyną epoka

rozwoju cywilizacyjnego otrzymała nazwę "epoki brązu". Przeciętne właściwości miedzi

wyżarzonej zawiera tabela nr l.

Jednym z najpóźniej poznanych przez człowieka metali, który zrobił zawrotną

karierę jako główny składnik stopów konstrukcyjnych jest aluminium (glin). W postaci

metalicznej wyodrębniony został w 1825 roku. Na skalę przemysłową aluminium i jego

stopy zaczęto stosować dopiero w pierwszym dziesięcioleciu XX wieku. Prawie 70 lat

potrzeba było na wynalezienie opłacalnych metod uzyskiwania metalicznego aluminium.

Właściwości mechaniczne aluminium wyżarzonego o czystości 99,7%A1 podano w

tablicy l.

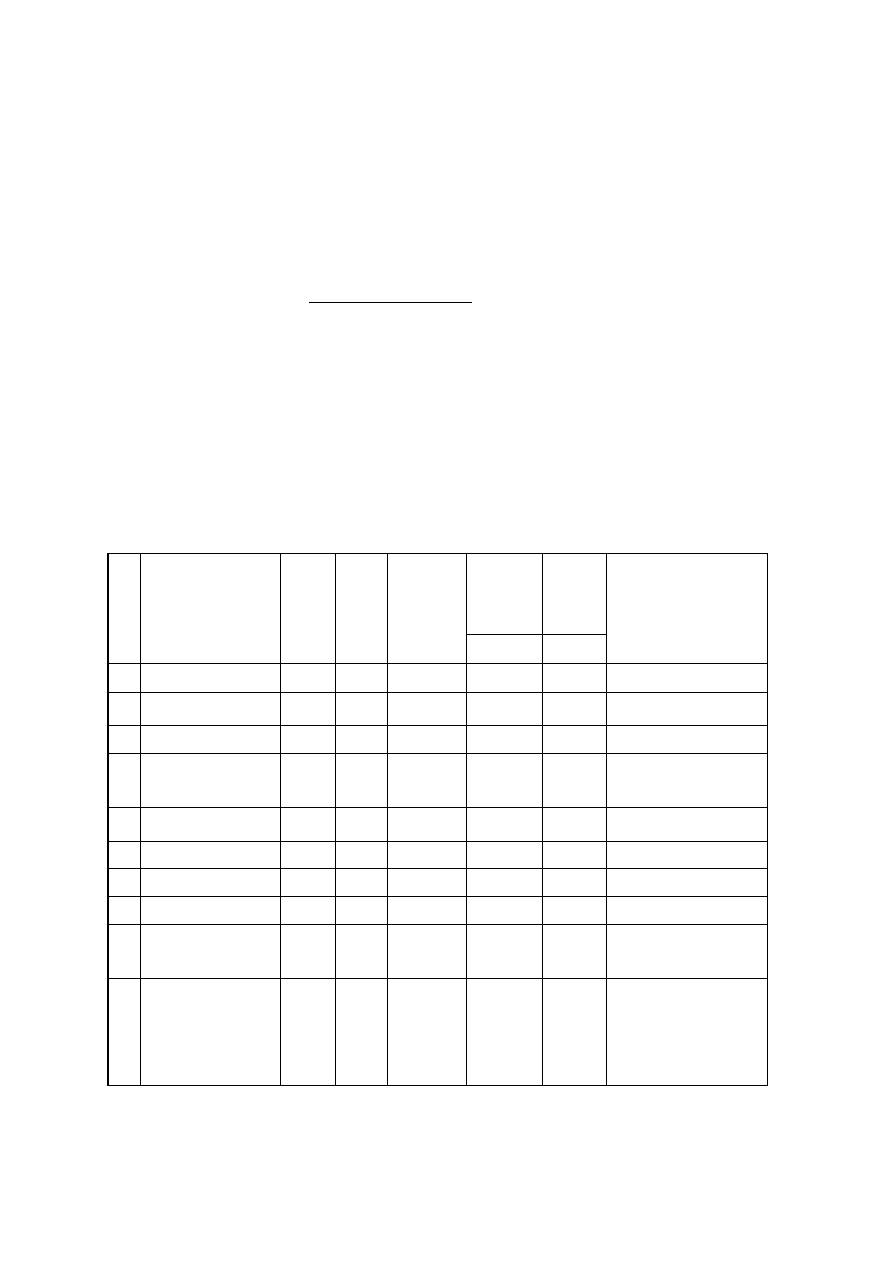

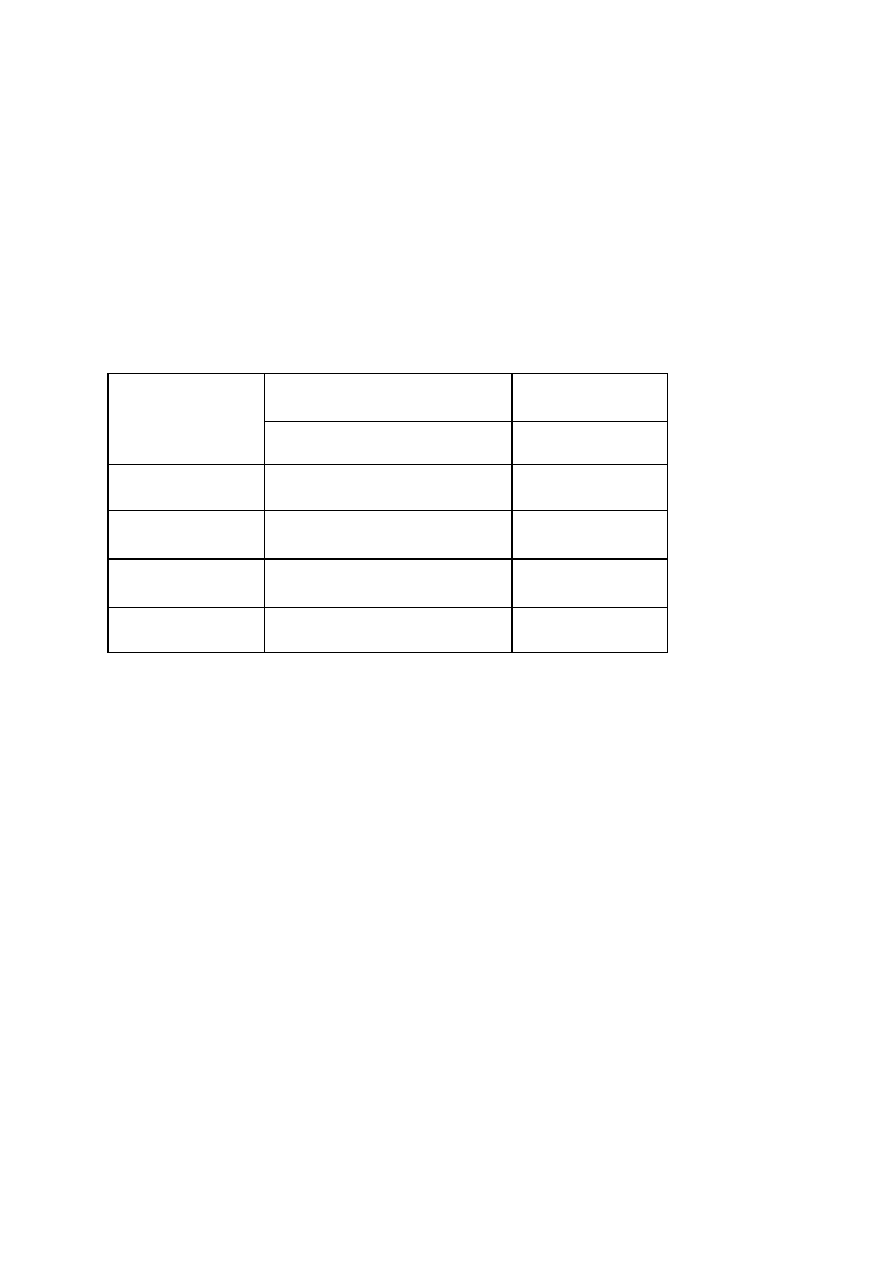

Tablica 1. Właściwości mechaniczne i niektóre fizyczne miedzi i aluminium. (5,6)

Metal

Właściwości mechaniczne

Odmiany

Gęstość

Temp.

alotropowe

w 20°C

topnienia

R

m

R

02

HB

A

10

Z

MPa

MPa

%

%

g/cm

3

°C

Cu

210-240

25-40

30-40

40-60

ok. 60

brak

8,94

1083

Al. (99.7%)

60-70

20-30

18

35-45

97-99

brak

2,703

660

2

Z przeglądu zestawionych w tablicy l właściwości wytrzymałościowych miedzi i

aluminium wynika, że są one niskie. Dlatego w postaci czystej nie znalazły one

zastosowania jako materiały konstrukcyjne. Inne jednak ich cechy fizyczne, niezwykle

cenne, jak dobre przewodnictwo elektryczne, cieplne, odporność na korozję atmosferyczną

(wynikającą z pasywującego działania szczelnie przylegających do powierzchni tlenków)

odporność na działanie wielu kwasów i zasad, spowodowały zastosowanie techniczne: Cu

w przemyśle elektrotechnicznym, chemicznym, elektronicznym, energetycznym itp., Al. w

przemyśle spożywczym, elektrotechnicznym, chemicznym i energetycznym.

Aby wykorzystać i częściowo zachować pożyteczne cechy fizyczne miedzi i

aluminium a jednocześnie podnieść ich właściwości wytrzymałościowe sporządza się na

ich podstawie bardzo dużo stopów, od których wymaga się różnych właściwości

fizycznych i chemicznych. Duża ich część stanowi grupę materiałów konstrukcyjnych

posiadających niekiedy kilkakrotne większe właściwości wytrzymałościowe niż czyste

aluminium czy miedź. Dla porządku należy odnotować, że obok umocnienia

odkształceniowego najstarszą metodą stosowaną do metali w celu podwyższenia ich

właściwości wytrzymałościowych jest nazywane współcześnie umacnianie roztworowe.

Istota jego polega na tym, że atomy pierwiastków rozpuszczonych w sieci metalu

podstawowego tworzą roztwory różnowęzłowe lub międzywęzłowe. Różnice średnic

atomów pierwiastków stopów i atomów metalu będącego rozpuszczalnikiem, przypadkowo

lub w sposób uporządkowany (roztwory uporządkowane) ułożone w sieci przestrzennej

roztworu, powodują lokalne odkształcenia sprężyste.

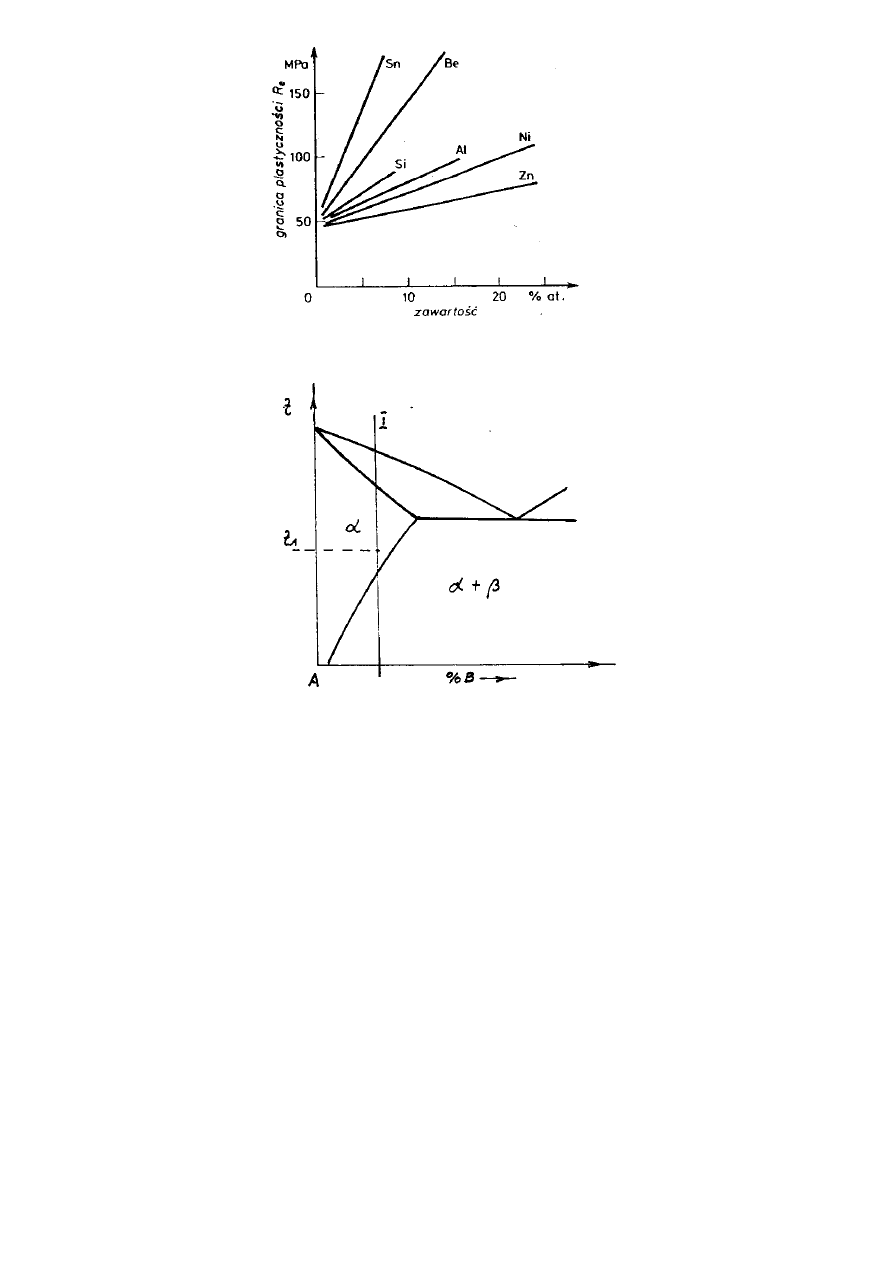

Nie wnikając w szczegóły poglądów na mechanizm umocnienia obcymi atomami w

roztworze, można powiedzieć, że wzrost naprężeń spowodowany odkształceniem

sprężystym sieci składnika podstawowego przez atomy składnika stopowego powoduje

wzrost naprężeń niezbędnych dla uruchomienia poślizgu dyslokacji i utrudnienia

pokonania przez dyslokację przeszkód w czasie poślizgu poprzecznego. W sumie

powoduje to wzrost właściwości wytrzymałościowych a przykładem tego jest wzrost

granicy plastyczności stopów miedzi będących roztworami (rys. l).

Występowanie zmiennej rozpuszczalności w stanie stałym w roztworze, daje

teoretyczne podstawy zastosowania metody umocnienia wydzieleniowego, której realizacja

polega na obróbce cieplnej złożonej z dwóch zabiegów: przesycania i starzenia. W

pierwszym zabiegu stop wygrzany zostaje w temperaturze t

1

-nieco powyżej krzywej

zmiennej rozpuszczalności w celu rozpuszczenia jednej z faz równowagowych

występujących w temperaturach poniżej krzywej zmiennej rozpuszczalności (rys. 2).

3

Rys. 2. Schemat przedstawiający temperatury, z której przesyca się stop o składzie I.

Stop przetrzymuje się przez pewien okres czasu w tej temperaturze, aby nastąpiło pełne

rozpuszczenie fazy β i ujednorodnienie składu chemicznego a następnie szybko schładza w

celu zatrzymania składnika B w roztworze

.

Stop przesycony znajduje się w stanie metastabilnym. Zyskuje nieco na wzroście

właściwości wytrzymałościowych w stosunku do stopu będącego w stanie wyżarzonym,

jednocześnie posiada dość dobre właściwości plastyczne, co z punktu technologicznego ma

duże znaczenie, gdyż można go obrabiać plastycznie (kształtować w elementy użytkowe).

Po pewnym czasie stop w sposób naturalny (samoistny) lub podgrzewany (sztuczny)

powraca do stanu równowagi.

Istniejący w roztworze stałym przesyconym nadmiar energii swobodnej jest siłą

napędową procesów stwarzających tendencję do zbliżania się do stanu równowagowego.

W początkowym stadium starzenia wytworzą się stany przedwydzieleniowe polegające na

gromadzeniu się atomów przesycających w pewnych obszarach roztwory stałego.

Rys 1. Wpływ pierwiastków stopowych na granicę plastyczności miedzi. (3)

4

Powodują one silne odkształcenie sieci a więc utrudniają ruch dyslokacji i w ten sposób

wywołują wzrost wskaźników wytrzymałościowych. Starzenie przeprowadza się w taki

sposób aby uzyskać stany przedwydzieleniowe, gdyż wtedy stop osiąga najwyższe wartości

Rm, Re (R

02

) i H.

Nadmierne wydłużenie czasu starzenia sztucznego (stop jest wygrzewany w

temperaturach poniżej krzywej zmiennej rozpuszczalności) powoduje niekorzystny efekt

przestarzenia przejawiający się utworzeniem w mikrostrukturze stopu faz równowagowych

(na schemacie-rys. 2, fazy β, i w konsekwencji spadek wskaźników wytrzymałościowych).

Takie obróbki stosuje się do niektórych stopów aluminium (np. durali), stopów

miedzi (np. brązów berylowych).

Kształtowanie mikrostruktury a więc i właściwości stopów odlewniczych niekiedy

przeprowadza się już w procesie krystalizacji pierwotnej stopu. Przez dodawanie do kąpieli

metalicznej pewnych, w niewielkich ilościach składników (modyfikatorów) powoduje się

zmiany mikrostruktury. Zaznaczyć jednak należy, że zmiany te nie są spowodowane

zmianami składu chemicznego lecz zmianą przebiegu krystalizacji. Takie procesy

przeprowadza się zazwyczaj tuż przed odlaniem stopu i nazywa się je modyfikacją. Celem

głównym modyfikacji jest uzyskanie drobnego i o korzystnych kształtach ziarna. Osiąga się

ten cel głównie przez wytworzenie w ciekłym metalu dodatkowych ośrodków krystalizacji

(zarodkowanie heterogeniczne) i gromadzeniu się na powierzchni międzyfazowej ciecz-

ciało stałe atomów bądź cząsteczek modyfikatora, które wpływają na proces wzrostu,

kryształu, stopień przechłodzenia i przesunięcie punktów charakterystycznych w układzie

(np. eutektyki.)

Dla niektórych stopów miedzi np. brązów aluminiowych możliwe jest zastosowanie

obróbki cieplnej polegającej na hartowaniu i odpuszczaniu, podobnie jak ma to miejsce w

stali.

2. STOPY MIEDZI I ALUMINIUM

Do stopów miedzi jak i aluminium stosuje się różne kryteria podziału, z których

najważniejszymi są:

-skład chemiczny, stąd podział na stopy dwu, trzy i wieloskładnikowe,

-budowa fazowa tj. jedno, dwu i wielofazowe,

-zastosowania do określonych technik wytwarzania tj. obróbki plastycznej (na

zimno lub na gorąco) i do odlewania.

5

Duża część tych stopów poddawana zostaje różnym obróbkom cieplnym w celu

przebudowy mikrostruktury i osiągnięcia określonych właściwości.

2. l. WAŻNIEJSZE STOPY MIEDZI.

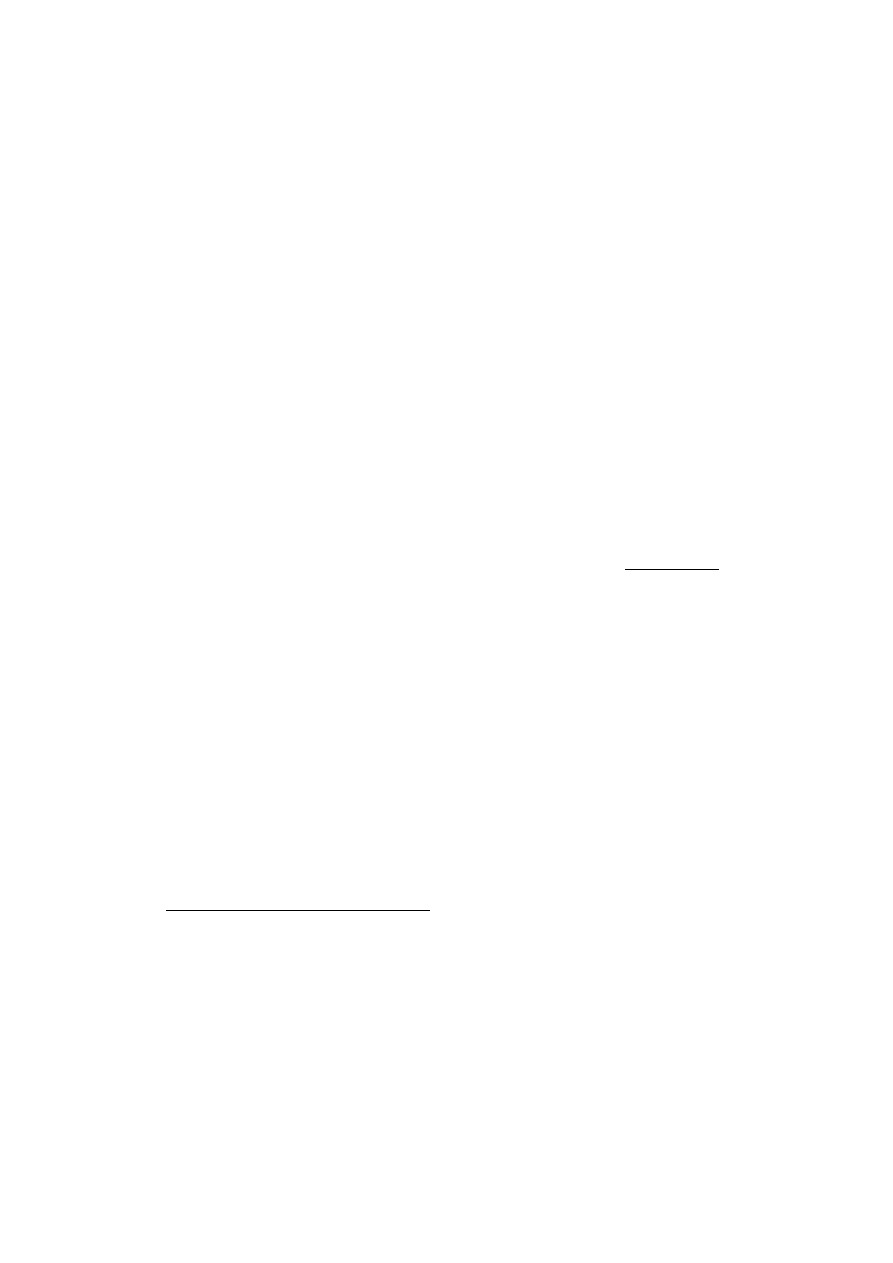

W każdym metalu istnieje pewna grupa pierwiastków trudnousuwalnych

pochodzących z rudy bądź procesów metalurgicznych, które zaliczamy do zanieczyszczeń.

Przy czym dopuszczalna ich ilość w dużej mierze zależy od zastosowania metalu do

określonego wyrobu. Np. w odlewach z miedzi czy jej stopów pracujących w niezbyt

trudnych warunkach wiele pierwiastków-zanieczyszczeń nie będzie miało wielkiego

praktycznego znaczenia. Jeżeli jednak miedź ma służyć do wyrobu przewodów

elektrycznych to każdy znajdujący się w niej inny pierwiastek, nawet w niewielkich

ilościach powodować będzie obniżenie przewodności elektrycznej (rys. 3).

Rys. 3. Wpływ zanieczyszczeń na przewodność elektryczną miedzi wg Addkis'a (5).

Do szczególnie niepożądanych zanieczyszczeń miedzi obniżających jej właściwości

wytrzymałościowe jak i technologiczne należą :bizmut, ołów i tlen.

Bizmut i ołów praktycznie nie rozpuszczają się w miedzi i w procesie krystalizacji

krzepną jako ostatnie lokalizując się na granicach ziarn miedzi w formie małych

wydzieleń. Z uwagi na niskie temperatury topnienia (Bi-271,3°C; Pb-327,4°C) wywołują

kruchość miedzi "na gorąco”, co uniemożliwia jej obróbkę plastyczną (następuje pękanie).

Ujemny wpływ tych zanieczyszczeń ujawnia się już przy bardzo małych stężeniach stąd

dopuszczalna zawartość w miedzi bizmutu wynosi 0,002% a ołowiu 0,005%.

6

Tlen wiąże się z miedzią, tworząc tlenek miedziawy Cu

2

O, który z miedzią tworzy

eutektykę krzepnącą w temperaturze 1066°C i zawierającą 0,39% tlenu. Nie powoduje ona

kruchości na gorąco, ale obniża właściwości plastyczne. W przypadku wyżarzania miedzi

(np. rekrystalizującego) w środowisku zawierającym wodór, dyfunduje on w głąb miedzi i

redukuje napotkane tlenki. W wyniku reakcji: Cu

2

O+H

2

=>2Cu+H

2

O, tworzą się cząstki

pary wodnej, które w podwyższonej temperaturze powodują pęknięcia wewnętrzne miedzi.

Takie zjawisko nazwano "choroba wodorowa". Miedź dotknięta nią jest krucha-traci

właściwości plastyczne oraz wytrzymałościowe i nie nadaje się do obróbki plastycznej.

Z uwagi na szerokie zastosowanie miedzi i stawiane jej wymagania co do

właściwości wytrzymałościowych, stosuje się do niej obróbkę plastyczną na zimno lub

wprowadza różne składniki stopowe w ilości nie przekraczającej zwykle 2%. Miedź taką

nazywa się w zależności od składnika: miedzią arsenową, miedzią kadmową itd. (tablica

2).

Tablica 2.Rodzaje miedzi w zależności od składnika stopowego o zawartości poniżej 2%.

Lp

Zawartość

Ilość

Rodzaj miedzi

Znak

Cecha

Pierwiastek

pierwiastka

zanieczy-

Główne zastosowania

stopowy

stopowego

szczeń.

%

%

1

miedź arsenowa

CuAs

MR

As

0,5-0,8

0,3

Aparatura chemiczna

2

miedź cynkowa

CuZn2

MZ2

Zn

1,8-3,2

0,1

-11-

3

miedź cynowa

CuSul

MC1

Sn

0,95-1,25

0,1

-II-

4

miedź

CuCdSi

MDK

Cd,

0,2-0

;

3

0,1

-II-

kadmowo-krzemowa

Si

0,05-0,01

5

miedź kadmowa

CuCdl

MD1

Cd

0,9-1,2

0,1

-II-

6

miedź chromowa

CuCr

MH

Cr

0,4-1,2

0,3

-II-

7

miedź srebrowa

CuAg

MS

Ag

0,025-0,25

0,1

luty

8

miedź srebrowa

CuAgl

MS1

Ag

0,5-1,0

0,1

-II-

9

miedź srebrowa

CuAg2

MS2

Ag

1,85-2,15

0,1

druty wspornikowe do

lamp elektronowych

10

miedź tellurowa

CuTe

ME

Te

0,3-1,1

0,1

dysze do palników

gazowych , radary,

urządzenia tele i

radiotechniczne

7

Stopy miedzi zawierają zwykle od 2% do 50% składników stopowych i dzielą się

na trzy zasadnicze grupy: mosiądze, brązy i miedzionikle. Dalsze ich podziały opierają się,

jak wcześniej napisano, na budowie fazowej i związanym z nią przeznaczeniu do

odpowiedniej technologii wytwarzania (formowania plastycznego, odlewania).

2.1.1. MOSIĄDZE.

Mosiądze są to stopy miedzi, w których głównym składnikiem stopowym jest cynk.

Praktyczne znaczenie mają stopy zawierające od 2% do 45% Zn. Większa bowiem

zawartość cynku powoduje tworzenie się twardych faz międzymetalicznych i zwiększa

kruchość stopów tak, że stają się one praktycznie mało przydatne.

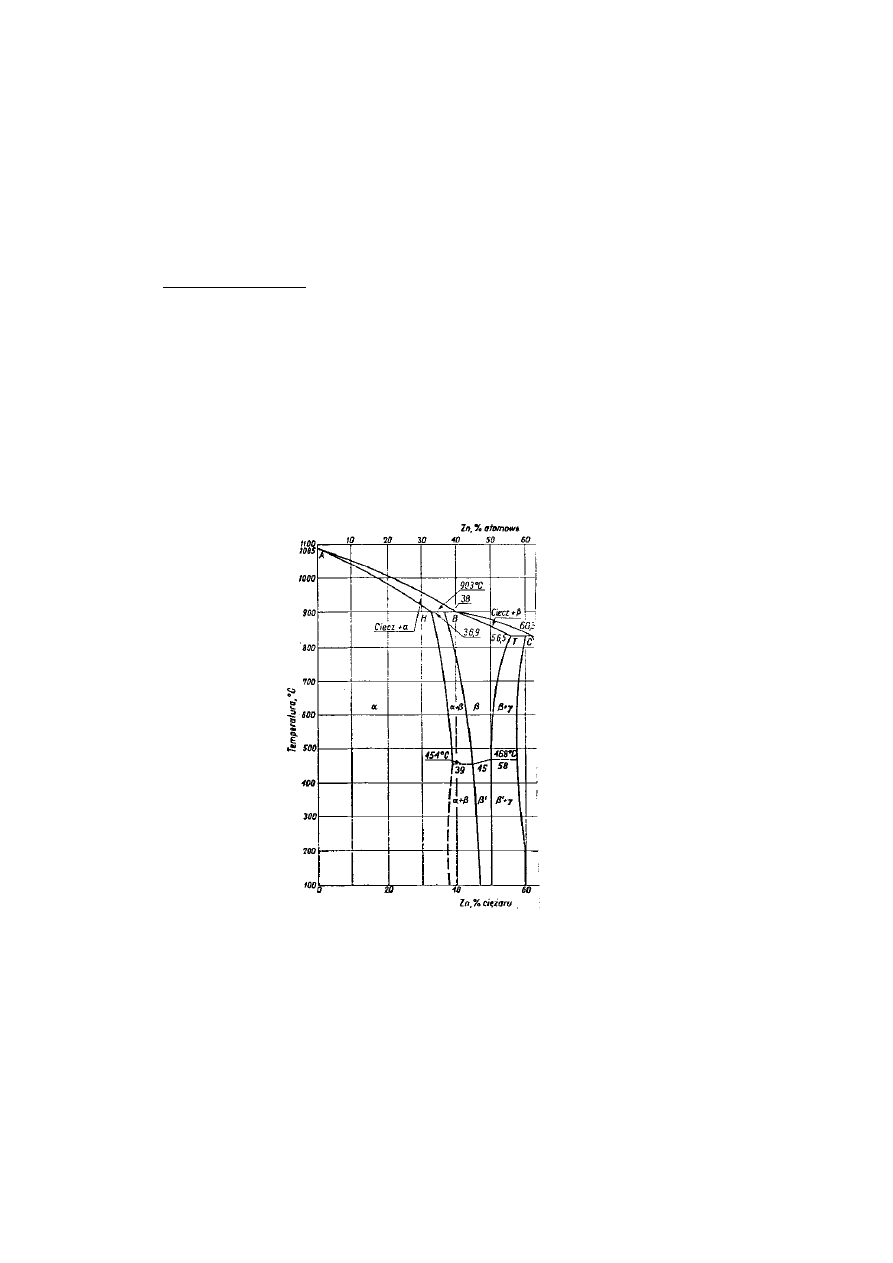

Rys. 4. Fragment wykresu równowagi faz układu Cu-Zn. (4)

Jak wynika z wykresu układu (rys. 4) stopy do zawartości 38% cynku posiadają

budowę jednofazową

stanowiącą roztwór stały cynku w miedzi (rys. 5a).

8

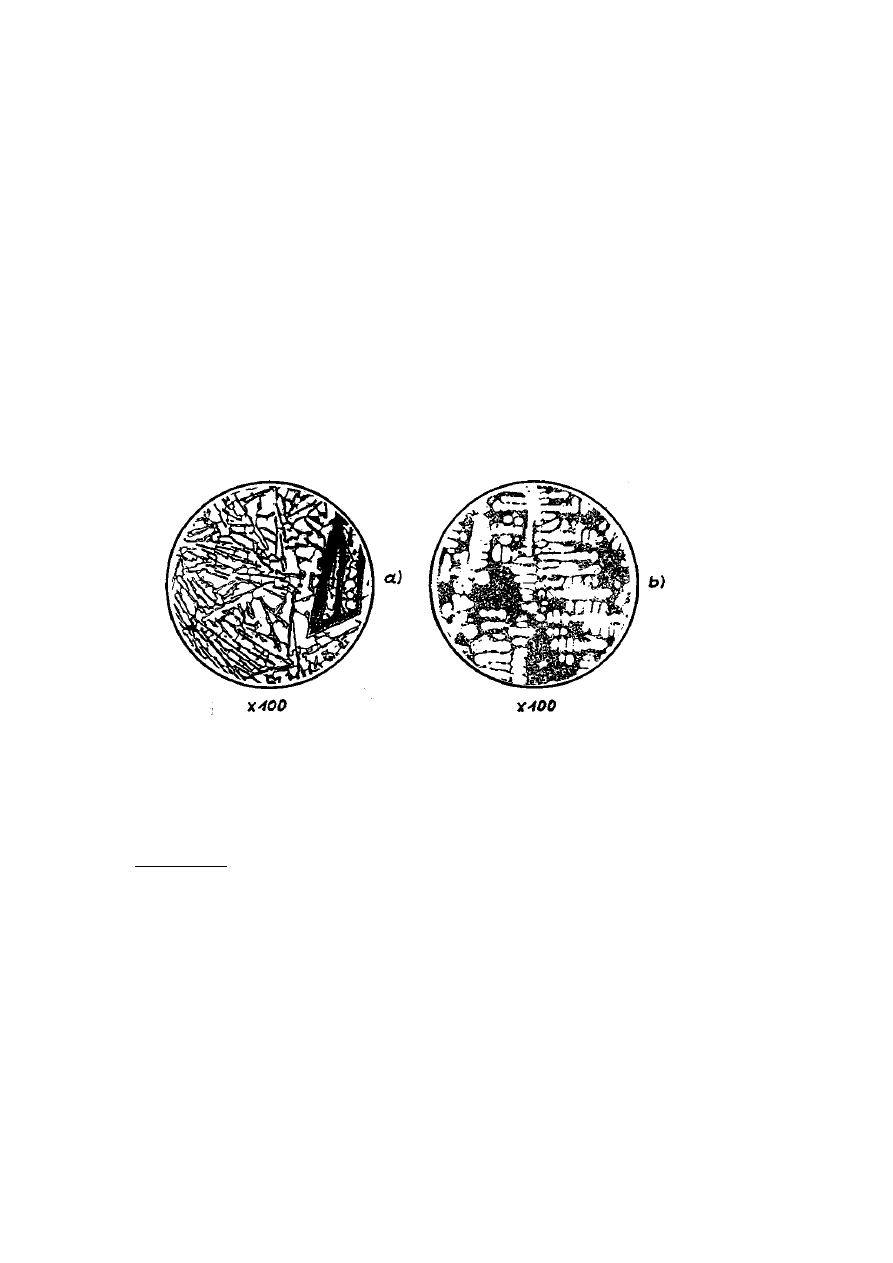

Rys. 5. Mikrostruktura mosiądzu: a-jednofazowego w stanie wyżarzonym

(

), b-dwufazowego (α+β’) w stanie odlanym.

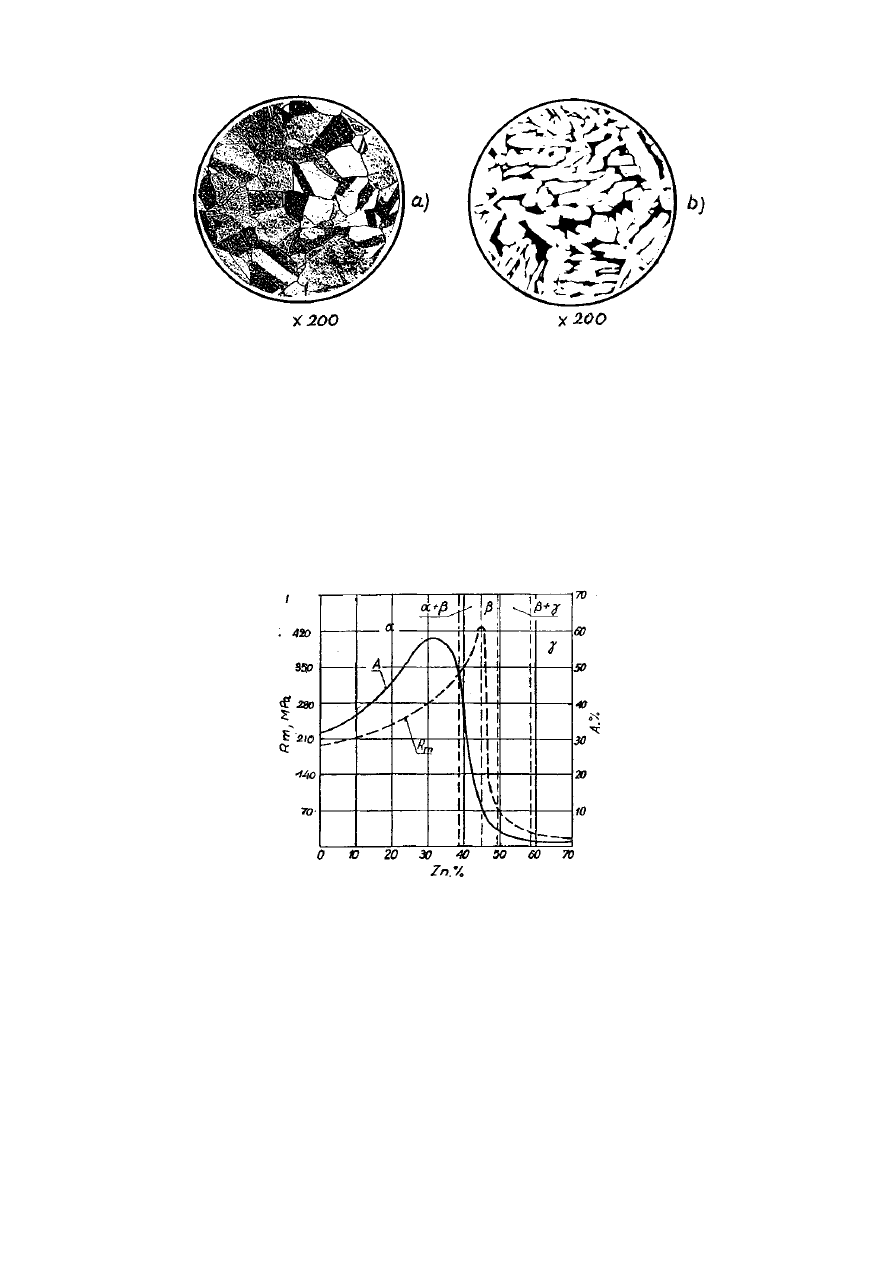

Właściwości mechaniczne mosiądzów jednofazowych wzrastają z zawartością

cynku (umocnienie roztworowe, rys. 6).

Rys .6. Właściwości mechaniczne mosiądzu w zależności od zawartości cynku

i mikrostruktury (4)

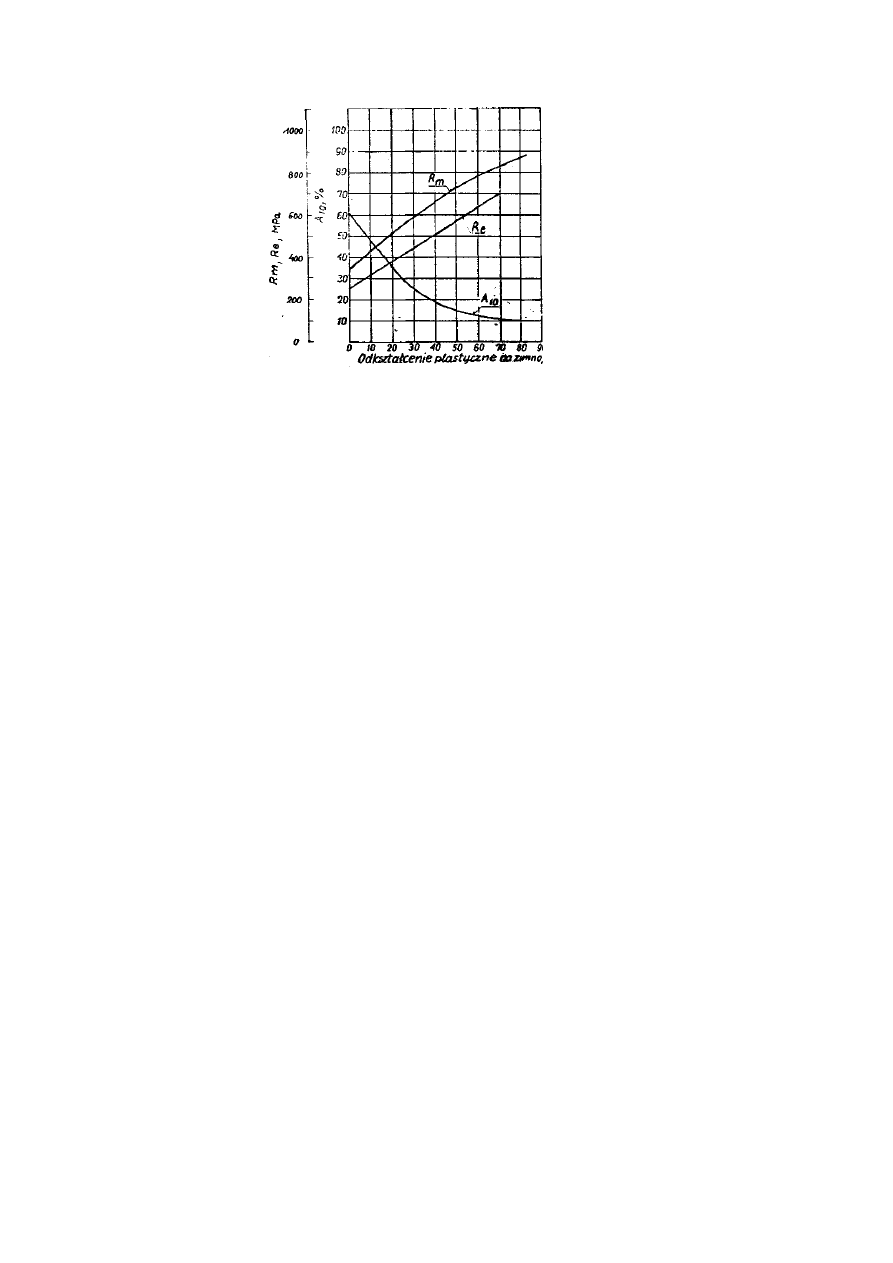

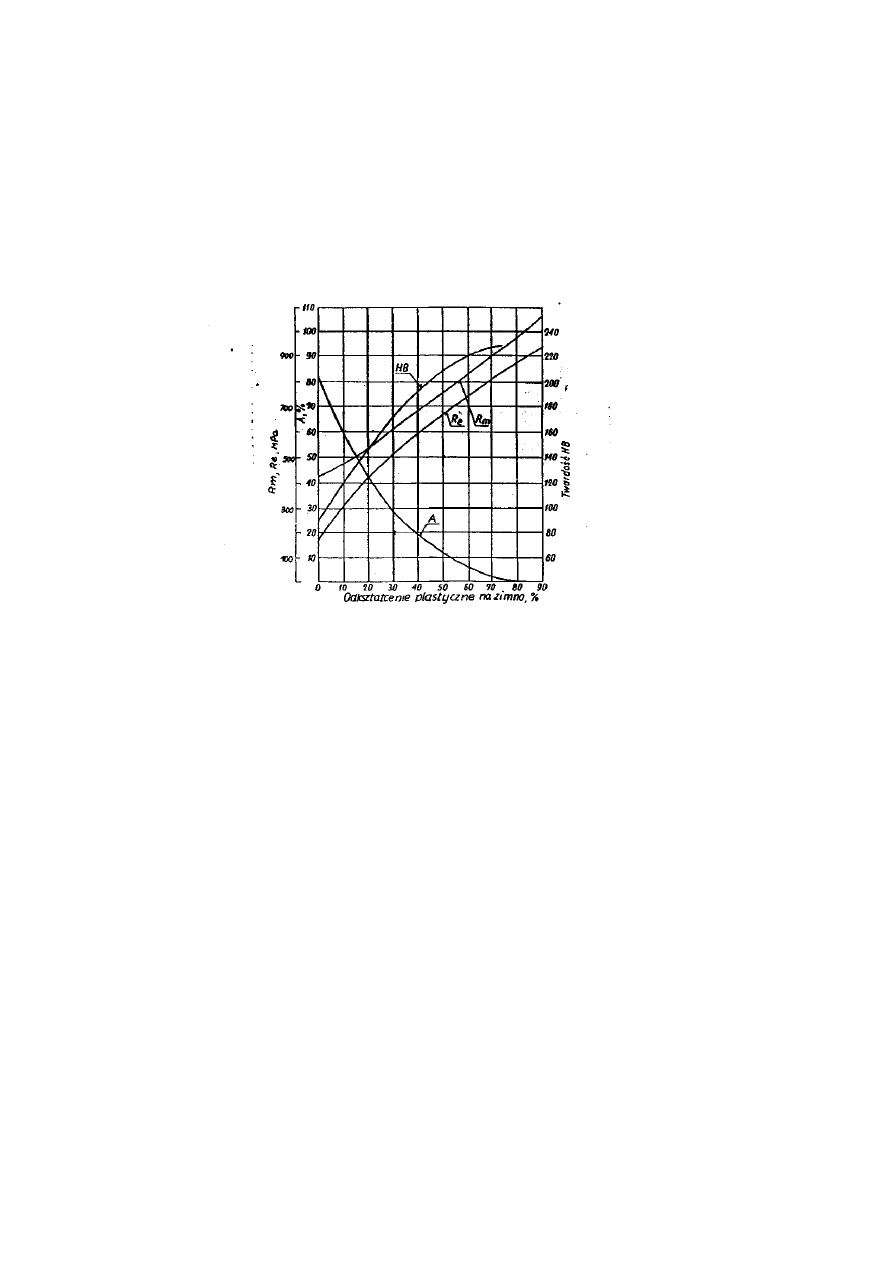

Ponieważ są one plastyczne to dalszy wzrost właściwości wytrzymałościowych

można osiągnąć przez umocnienie odkształceniowe (obróbkę plastyczną na zimno rys. 7)

9

l

Rys. 7. Zmiana właściwości mechanicznych mosiądzu CuZn30 w zależności od

stopnia odkształcenia na zimno. (5).

Stopy Cu-Zn zawierające więcej jak 38% Zn mają budowę dwufazową (α+β'). Faza β'jest

roztworem stałym uporządkowanym na bazie związku elektronowego CuZn. Nie wykazuje

ona cech plastycznych i jest krucha. Powyżej temperatury 454°C-468°C (w zależności od

zawartości Zn, linia przerywana na wykresie, rys.4) ulega przemianie porządek-

nieporządek (β'—» β). W stanie nieuporządkowanym β jest plastyczna, dlatego mosiądze

dwufazowe obrabia się plastycznie na gorąco.

Jak wynika z wykresu układu (rys. 6) największe wydłużenie (A) osiąga mosiądz

zawierający ok. 30% Zn a wytrzymałość Rm przy 45% Zn. Z chwilą pojawienia się fazy β'

właściwości plastyczne dość szybko maleją, zaś wytrzymałość Rm dopiero powyżej 45%

Zn. Na podstawie właściwości mechanicznych uwarunkowanych zawartością cynku, pod

względem technologicznym mosiądze dzieli się na: jednofazowe (poniżej 36% Zn) do

obróbki plastycznej na zimno i mosiądze dwufazowe (α+β') do obróbki plastycznej tylko na

gorąco. Te ostatnie stanowią również grupę mosiądzów odlewniczych.

Prócz dobrych właściwości mechanicznych, które zadecydowały o szerokim

zastosowaniu mosiądzów, wskazują one dobrą odporność na korozję atmosferyczną, przy

czym odporniejsze są pod tym względem mosiądze jednofazowe. Mosiądze wykazują

jednak pewną wrażliwość na korozję naprężeniową (sezonowe pękanie) wywołaną

współdziałaniem naprężeń własnych i niektórych gazów (np. amoniaku) znajdujących się w

środowisku. Zastosowanie techniczne mosiądzów zarówno jedno jak i dwufazowych jest

bardzo rozległe, trudne do wyliczenia.

10

W zależności od zawartości Zn wykonuje się z nich takie elementy jak rurki

chłodnicze, łuski do amunicji, blachy do głębokiego tłoczenia, blachy do platerowania,

elementy sprężyste, elementy maszyn kute i prasowane na gorąco i wiele innych.

W wyniku obróbek plastycznych na zimno i cieplnych (wyżarzanie

rekrystalizujące) uzyskuje się mosiądze "miękkie" (łatwo dające się odkształcać) lub

umocnione (mało plastyczne). Zależnie od tych cech wyróżnia się stany: wyżarzony,

półtwardy, twardy i sprężysty. Wartości wskaźników mechanicznych tych stanów podano

w tablicy 3.

Tablica 3. Wartości Rm i A mosiądzu CuZn37 w różnych stanach.

Stan

Wytrzymałość na rozciąganie

Rm

Wydłużenie A

MPa

%

Wyżarzony

290

45

Półtwardy

350

25

Twardy

400

15

Sprężysty

520

5

Mosiądze odlewnicze o zawartości zwykle 38-42% Zn mają budowę dwufazową, po

odlaniu dendrytyczną (rys. 5b), a po obróbce plastycznej na gorąco budowę komórkową.

Charakteryzują się one dobrą lejnością tj. dobrym wypełnianiem form (cecha ta związana

jest z małą lepkością ciekłego metalu). W zależności od warunków krystalizacji odlewy z

tego samego stopu mogą uzyskiwać różną wielkość ziarna, co wpływa na właściwości

mechaniczne stopu np.: odlewy wykonane w formach piaskowych (wolniejsze odbieranie

ciepła) będą miały większe ziarno od odlewów kokilowych (metalowych-chłodzenie

szybsze). Ze względu na znaczną odporność korozyjną największe zastosowanie

mosiądzów odlewniczych znajduje w produkcji armatury sanitarnej, gazowej,

hydraulicznej nisko i wysokociśnieniowej.

Znaczącą grupę stopów Cu-Zn stanowią mosiądze wieloskładnikowe, do których

wprowadza się takie pierwiastki jak Pb, Fe, F, P, Mn, Sn, Al, Ni, Si i inne. Wchodzą one

prócz Pb, Fe, i P do roztworów stałych α i β' powodując ich umocnienie. Obok tego

zmniejszają rozpuszczalność Zn w Cu ( Fe i Mn ) lub powiększają zakres rozpuszczalności

cynku ( Sn, Al, Si). Wpływają także modyfikująco na przebieg krystalizacji.

11

Poszczególna ich rola jest następująca:

Pb - polepsza skrawalność (powoduje łamliwość wióra), do zawartości 1% nie wpływa na

właściwości mechaniczne; w odlewach powoduje "uszczelnienie" rzadzizn i porów

materiału, P- z miedzią tworzy Cu

3

P, który utwardza stop i zwiększa odporność na

ścieranie, ilość jego zwykle nie przekracza 0,5%,

Fe - występuje w mikrostrukturze jako odrębna faza o zmiennej rozpuszczalności w miedzi

w stanie stałym co umożliwia zastosowanie do stopu utwardzania wydzieleniowego; udział

w stopie Fe nie przekracza 1%.

Mn,Ni - podwyższają właściwości mechaniczne, a mangan dodatkowo jeszcze wpływa

modyfikująco. Zawartość każdego z tych pierwiastków waha się w granicach 2%.

Sn i Al. - zwiększają odporność na korozję atmosferyczną i w wodzie morskiej,

podwyższają również Rm i twardość. Przeciętna zawartość cyny w stopach wynosi 1% a

aluminium 3%.

Stosowanie w wielu przemysłach i wyrobach mosiądzów wieloskładnikowych

spowodowane jest zastępowaniem niemi drogich (z uwagi na cynę) brązów cynowych. Np.

mosiądze cynowe (CuZn28Sn1), aluminiowe (CuZn21A12), manganowe (CuZn40Mn)

stosuje się w przemyśle okrętowym na rury chłodnic, na odlewy armatury i części maszyn

czy śruby okrętowe-(CuZn50Mn3Fe). Dzięki dobrym właściwościom sprężystym mosiądz

niklowy (CuZn29Ni6) używany jest na rury i membrany manometrów.

Typowymi mosiądzami wieloskładnikowymi, odlewniczymi są: CuZn43Mn4Pb3Fe

stosowany na części maszyn, łożyska ślizgowe i armaturę w budownictwie okrętowym

oraz CuZn50Mn3Fe- na słabo obciążone duże części maszyn i silników.

2.1.2. BRĄZY

Nazwa brąz w zasadzie obejmuje stopy miedzi ze wszystkimi pierwiastkami poza

cynkiem i niklem jako głównymi składnikami.

Techniczne zastosowanie mają następujące stopy:

-brąz cynowy do ok. 15% Sn,

-brąz aluminiowy do 11% Al,

-brązy ołowiowe do 35% Pb,

-brązy manganowe do 5% Mn,

-brązy krzemowe do 4% Si,

-brązy berylowe do 2,5% Be.

12

Oprócz wymienionych brązów dwuskładnikowych istnieje, podobnie jak w mosiądzach,

duża grupa brązów wieloskładnikowych o zróżnicowanych właściwościach

mechanicznych, fizycznych i chemicznych.

2. l .2. l. Brązy cynowe.

Brązy cynowe są dwu i wieloskładnikowe. Z nazwy wynika, że głównym

składnikiem stopowym jest cyna. Z uwagi na jej koszt i uzyskanie określonych

właściwości do brązów cynowych wprowadza się jeszcze cynk, ołów, fosfor i inne

pierwiastki. Fragment układu równowagi Cu-Sn stopów praktycznie stosowanych

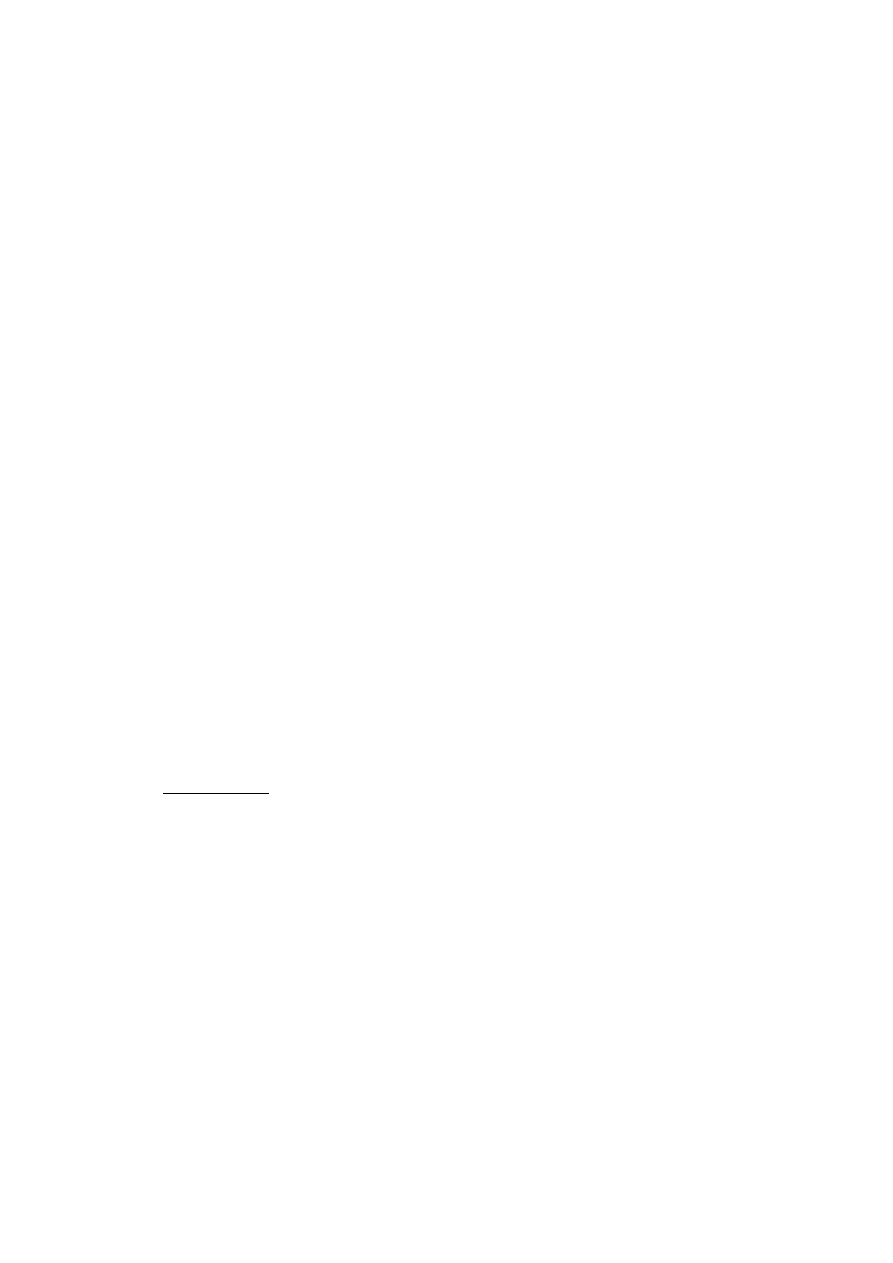

pokazano na rys. 8.

Przy małych zawartościach ( <6%) cyny występuje faza α będąca roztworem stałym

cyny w miedzi. Rozpuszczalność cyny w miedzi w temperaturze 520°C wynosi 15,8% i

dość szybko maleje. Ze względu na małą szybkość dyfuzji cyny w miedzi w rzeczywistych

warunkach technicznych nie uzyskuje się stanu równowagi. Mikrostruktury otrzymane w

takich warunkach przedstawiają wykresy, na których poniżej 520°C rozpuszczalność cyny

w miedzi nie ulega zmianie, co przedstawia linia przerywana na wykresie (rys. 8).

Rys. 8. Fragment wykresu układu równowagi Cu-Sn. (5)

13

Duża rozpiętość między linią solidus i likwidus sprzyja skłonności brązów cynowych do

segregacji: obok niejednorodnej fazy α pojawiają się fazy występujące przy wyższych

stężeniach cyny.

W układzie, w warunkach równowagi zachodzi szereg przemian: faza

(roztwór

na bazie fazy elektronowej, CuSn o stężeniu elektronowym 3/2) w temperaturze 586°C

eutektoidalnie rozpada się na mieszaninę (α + γ), faza γ w temperaturze 520°C również

ulega rozpadowi eutektoidalnemu na mieszaninę (α+δ), a z kolei δ (roztwór na bazie fazy

elektronowej, Cu

31

Sn

8

,21/13) w temperaturze 350°C także eutektoidalnie rozpada się na

mieszaninę (α+ε). Praktycznie ten ostatni rozpad jednak nie zachodzi z powodu powolnej

dyfuzji cyny w miedzi. Chcąc uzyskać stan równowagi należałoby przez bardzo długi

okres czasu wygrzewać stop w temperaturach bliskich 350

◦

C. Tak więc w brązach

cynowych, przydatnych technicznie, w temperaturze normalnej w mikrostrukturze

składnikiem eutektoidu jest faza δ.

W odlewach z brązów cynowych wskutek segregacji wywołanej warunkami

krystalizacji występują struktury nierównowagi. Np. w odlewach piaskowych eutektoid

pojawia się już powyżej 8% Sn, a w kokilowych już od 5% Sn. Powstałe segregacje można

usunąć stosując długotrwałe wyżarzania ujednorodniające w temperaturze 700-750°C.

Podczas tego wyżarzania eutektoid (α+δ) ulega rozpuszczeniu i tworzy się w miarę

jednorodna faza α.

Stopy o budowie jednofazowej wykazują dość dobre właściwości plastyczne i

mogą być poddawane obróbce plastycznej, po której uzyskają budowę komórkową (ziarno

równoosiowe) z licznymi bliźniakami. Obecność eutektoidu w stopie powoduje wyraźne

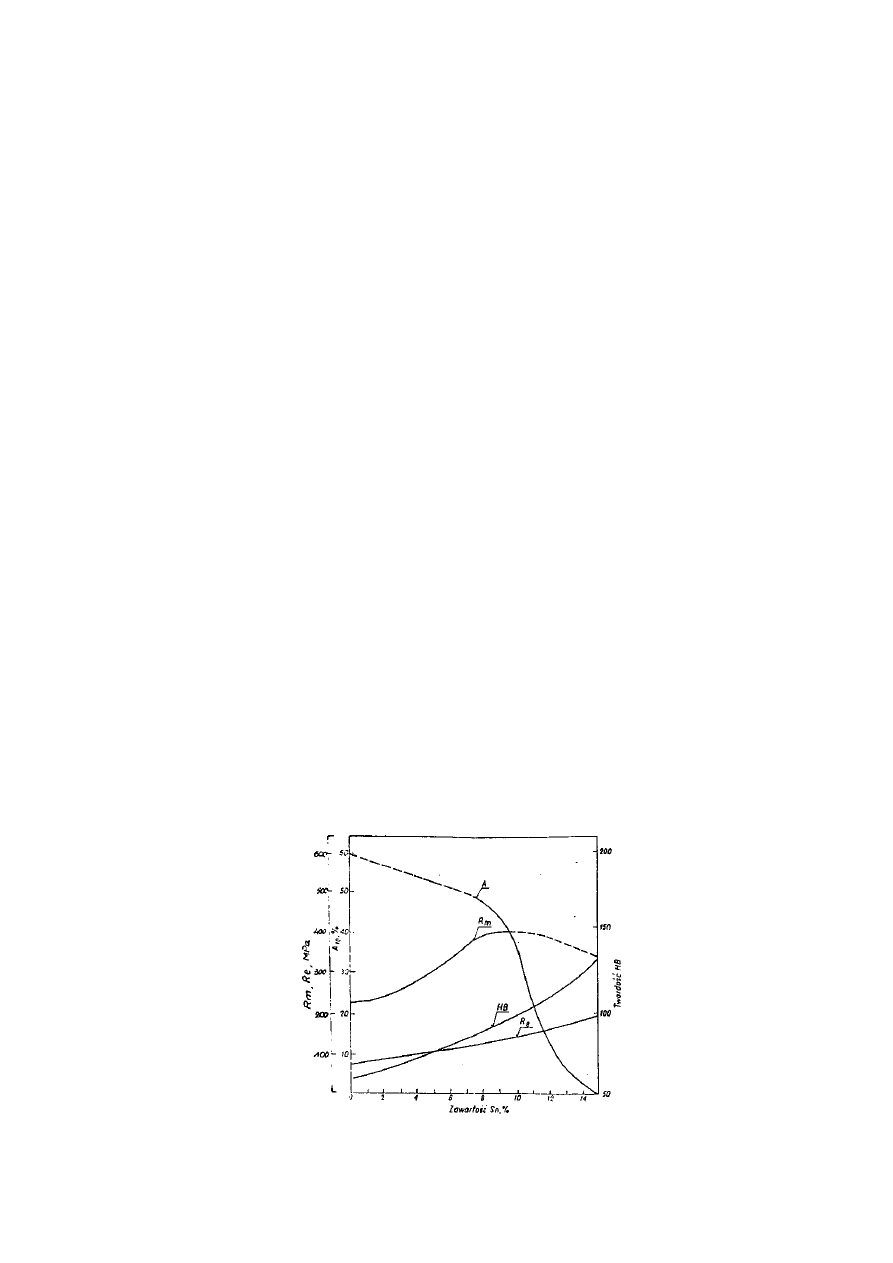

obniżenie właściwości plastycznych, gdyż faza δ jest twarda i krucha. Wpływ cyny na

właściwości mechaniczne brązów cynowych ilustruje rys. 9.

Rys. 9. Wpływ zawartości cyny na właściwości mechaniczne brązu w stanie lanym.(5)

14

Brązy do obróbki plastycznej na zimno zawierają do 8% Sn. Najczęściej

stosowanym z tej grupy brązami są: CuSn4, CuSn7 i CuSn8. Po obróbce plastycznej brązy

te wykazują dobre właściwości mechaniczne (rys. 10) i stosowane są w formie blach,

prętów, drutów, rurek na różne elementy przyrządów pomiarowych, precyzyjnych, siatki,

sprężyny, membrany itp. Charakteryzują się również bardzo dobrą odpornością na korozję

w warunkach atmosferycznych jak i w wodzie morskiej. Nie są wrażliwe na korozję

naprężeniową.

Rys. 10. Zmiana własności mechanicznych brązu CuSn7P w zależności od stopnia

odkształcenia na zimno (5).

Brązy zawierające powyżej 8% Sn (zwykle ok. 10%) stosowane są na odlewy

części maszyn silnie obciążone i pracujące na ścieranie (koła zębate, ślimacznice, wirniki

pomp, panewki itp.). Dodatek ok. 1% fosforu do brązu (brąz fosforowy Cu10SnP)

powoduje wzrost twardości, odporności na ścieranie i poprawia właściwości ślizgowe,

dzięki pojawieniu się w mikrostrukturze nowej fazy- Cu

3

P. Typową mikrostrukturę tego

brązu pokazano na rys. 11. Fosfor w obu rodzajach brązów (do obróbki plastycznej i

odlewniczych) stosowany jest również jako odtleniacz.

Jako dodatki stopowe do brązów wieloskładnikowych wprowadza się cynk

(substytut drogiej cyny), ołów i inne jeszcze pierwiastki. Do 8% cynk rozpuszcza się w

fazie α, polepsza lejność i podnosi właściwości wytrzymałościowe, ale dwukrotnie mniej

jak cyna. Ołów nie rozpuszcza się w a ani też δ, stanowi w mikrostrukturze oddzielną fazę.

Polepsza właściwości ślizgowe i skrawalność oraz zabezpiecza przed mikroporowatością

odlewu. Typowym przedstawicielami brązów odlewniczych wieloskładnikowych są:

CuSnl0Zn3, CuSn6Zn6Pb3.

15

Rys. 11. Mikrostruktura brązu CuSn10P w stanie lanym.

2. l .2.2. BRĄZY ALUMINIOWE.

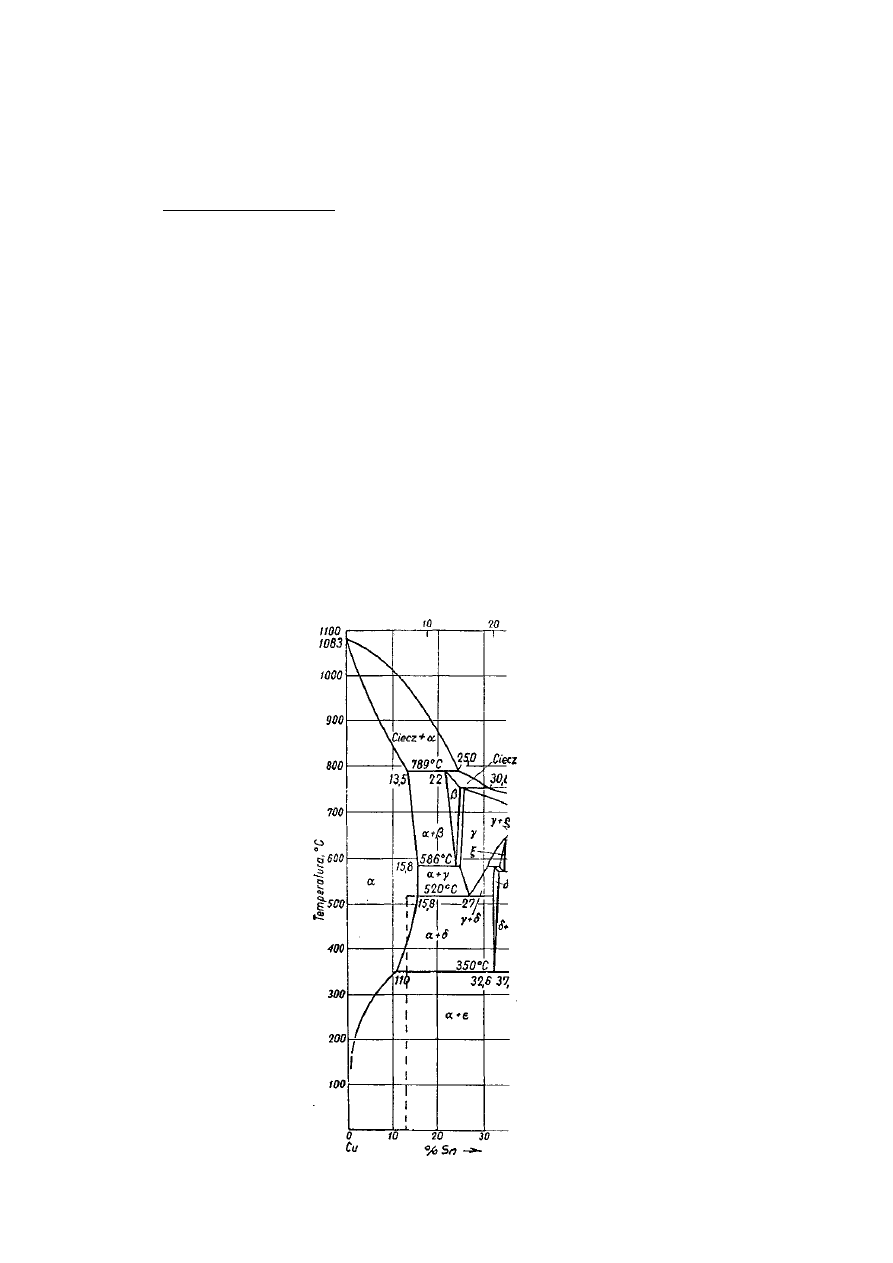

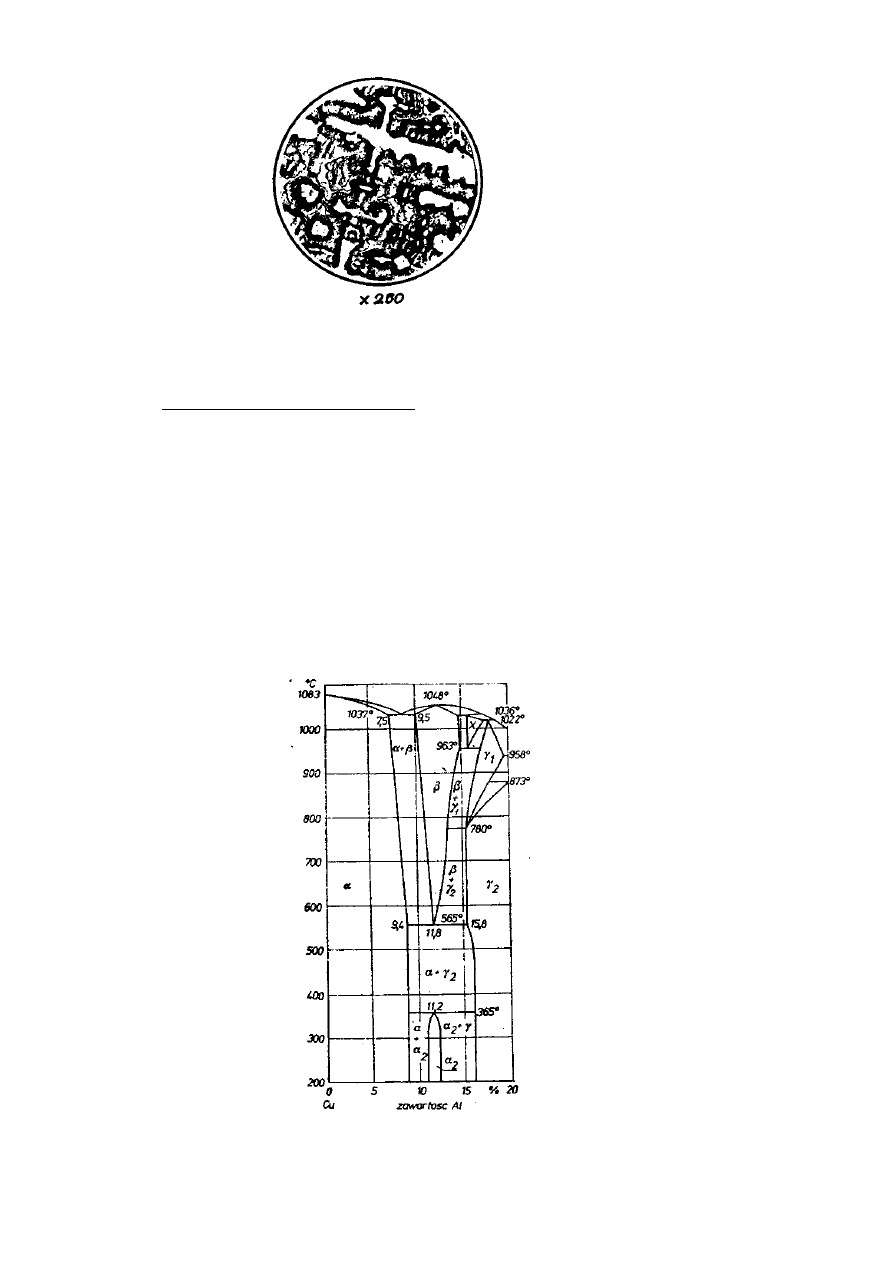

Techniczne zastosowanie mają brązy do zawartości 11% Al. Maksymalna

rozpuszczalność aluminium w miedzi w temperaturze 565°C (eutektoidalnej) wynosi 9,4%

i do temperatury normalnej nie ulega zmianie (rys. 12). W tym zakresie stężeń tworzy się

stały roztwór aluminium w miedzi, którego właściwości wytrzymałościowe rosną wraz ze

wzrostem zawartości Al (rys. 12). W stopach zawierających więcej jak 9,4% Al i w

temperaturach wyższych od 565°C pojawia się faza β, która jest roztworem stałym na

bazie fazy elektronowej Cu

3

Al o stężeniu elektronowym 3/2.

Rys. 12. Fragment wykresu układu Cu-Al. (7)

16

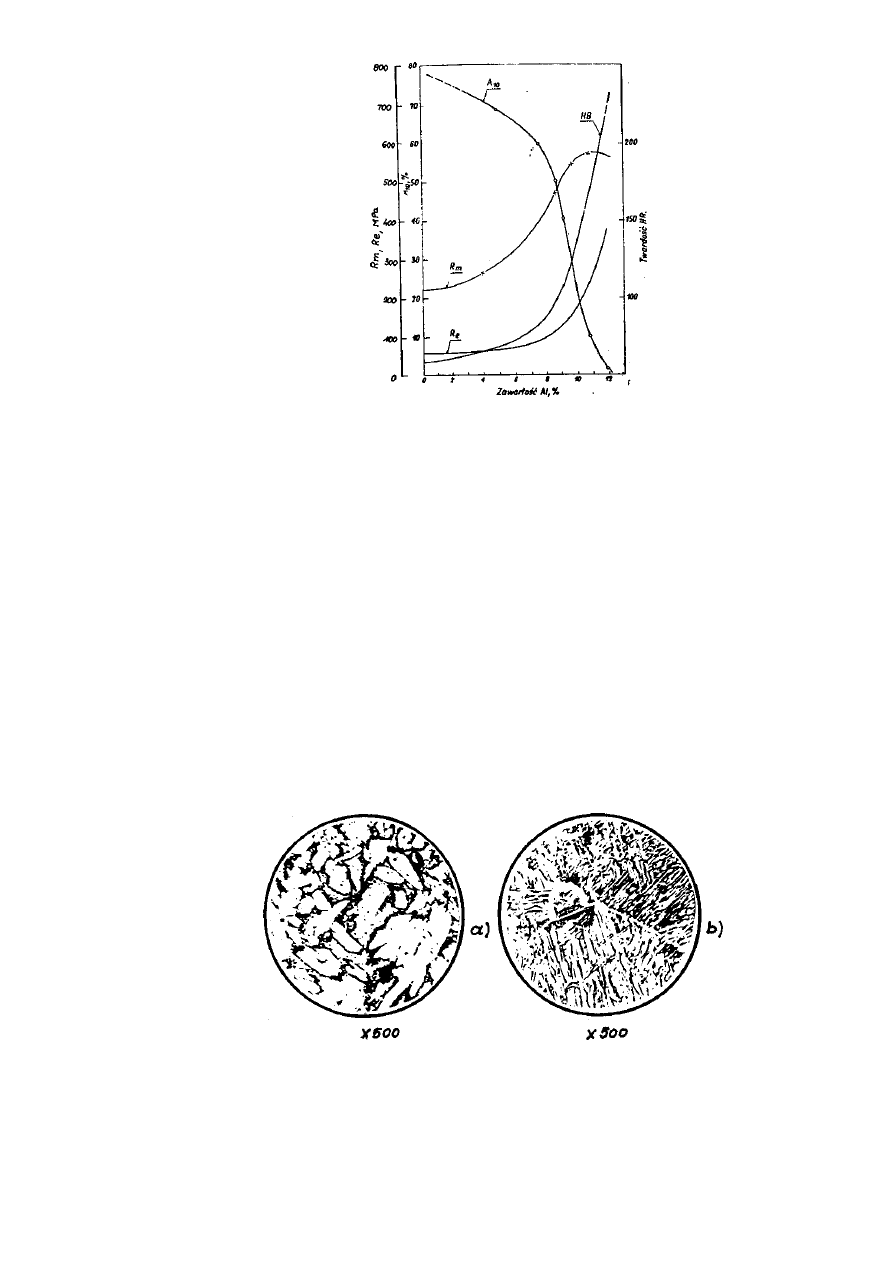

Rys. 13. Zmiany właściwości mechanicznych brązów aluminiowych w stanie

lanym w zależności od zawartości aluminium (5).

W temperaturze 565°C faza ta ulega eutektoidalnemu rozpadowi na mieszaninę (α+γ

z

). Faza γ

z

jest roztworem na bazie kolejnej fazy elektronowej (Cu

9

Al

4

) o stężeniu elektronowym 21/13.

Eutektoidalny rozpad fazy p można zahamować przez szybkie chłodzenie co powoduje

bezdyfuzyjną przemianę (β—»β') w wyniku której uzyskuje się iglastą strukturę (rys. 14). Ma

ona typowe cechy przemiany martenzytycznej. W odróżnieniu od przemiany martenzytycznej w

stalach jest ona odwracalna tzn. w warunkach szybkiego nagrzewania β' —»β.

(Uwaga: w literaturze dotyczącej brązów aluminiowych przez β' oznacza się fazę

martenzytyczną, a przez β

1

fazę uporządkowaną, bowiem i w brązach aluminiowych powyżej

11% Al zachodzi przemiana nieporządek-porządek: β —»β

1

).

Rys. 14. Mikrostruktura brązu aluminiowego CuAl10Fe3Mn2: a-wyżarzonego,

b-zahartowanego.

17

Przemianę martenzytyczną zachodzącą w brązach wykorzystuje się w celu

podwyższenia ich właściwości wytrzymałościowych. Np. brąz CuAl10FeBMn hartuje się z

temperatury 950°C i odpuszcza 400°C-500°C w ciągu 2-4 godzin. Po takich zabiegach Rm

wynosi 700 MPa, twardość 250 HB a A

10

ok. 10%. Wartości te zbliżone są do wartości

uzyskiwanych w stalach.

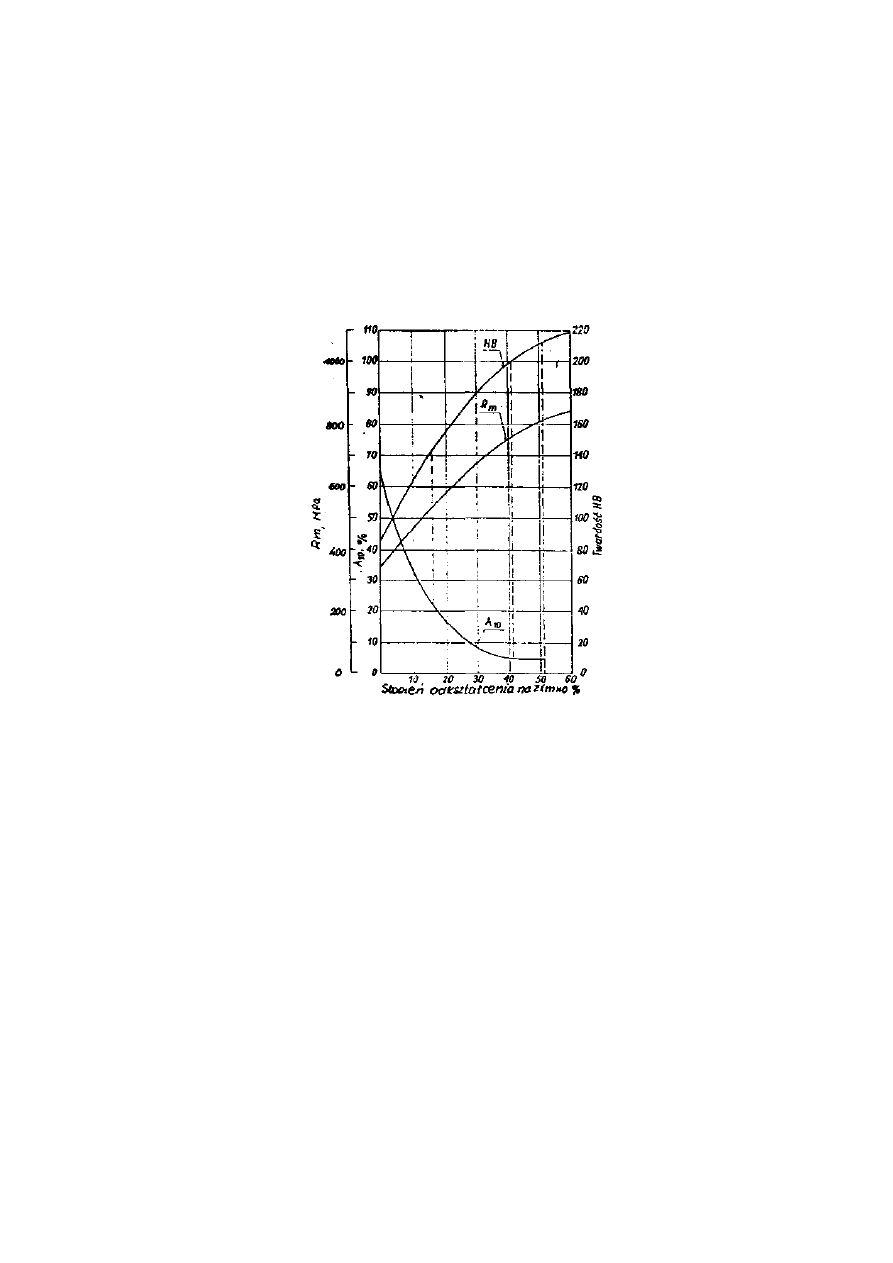

Jednofazowe brązy zawierające do 8% Al można również umacniać

odkształceniowo uzyskując znaczne efekty wzrostu właściwości wytrzymałościowych (rys.

15).

Rys. 15. Zmiana właściwości mechanicznych brązu aluminiowego, jednofazowego

o zawartości 8% Al w zależności od stopnia odkształcenia na zimno. (5)

Wieloskładnikowe brązy aluminiowe zawierające od 9% do 11% Al, <5%Fe, <6% Ni,

<4%Mn stosowane są jako stopy odlewnicze i do obróbki plastycznej na gorąco. Do grupy

tej należą często stosowane brązy CuAl10Fe3Mn2 i CuAl10Ni4Fe4, które poddaje się

również hartowaniu i odpuszczaniu (ulepszaniu cieplnemu).

Brązy aluminiowe wykazują dobre właściwości mechaniczne w normalnych i

podwyższonych temperaturach, są odporne na ścieranie. Wykazują dobrą odporność na

korozję atmosferyczną i w wodzie morskiej, którą zawdzięczają tworzącej się na

powierzchni szczelnej warstewce A1

2

O

3

.

Brązy aluminiowe stosuje się do wyrobu elementów narażonych na ścieranie, tulejki

łożysk, koła zębate, wirniki pomp, śruby napędowe do statków, części przyrządów

pomiarowych itp. Są one stopami konkurencyjnymi do brązów cynowych.

18

2. l .2.3. Brązy krzemowe.

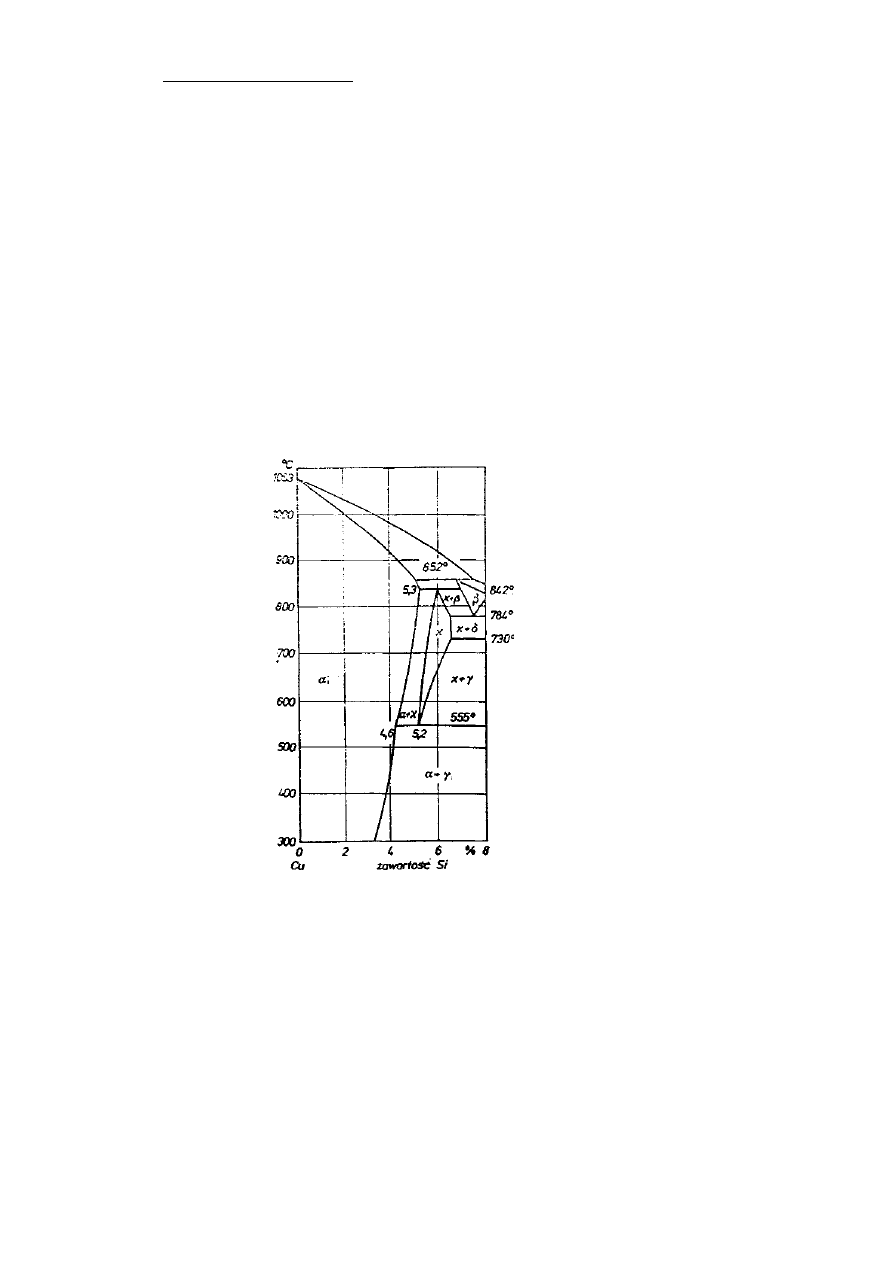

Znacznie praktyczne mają stopy do zawartości 3-4% Si. Jak wynika z wycinka

wykresu układu równowagi Cu-Si (rys. 16) maksymalna rozpuszczalność krzemu w miedzi

w temperaturze 842°C wynosi 5,3%. Wraz z obniżeniem temperatury rozpuszczalność Si

maleje do ok. 3% w temperaturze normalnej. W temperaturze 555°C wtórny roztwór χ

ulega rozpadowi eutektoidalnemu na mieszaninę (α + β). Faza γ jest roztworem na bazie

związku Cu

3

Si.

Składnikami stopowymi tych brązów są: Mn, Fe, Zn i Ni. Do roztworu a wchodzi

Mn, Ni i Zn silnie zmniejszając rozpuszczalność krzemu. Żelazo natomiast tworzy fazy

międzymetaliczne FeSi lub Fe

3

Si powodując wzrost właściwości wytrzymałościowych.

Mangan zwiększa odporność na korozję a Zn lejność.

Rys. 16. Fragment wykresu równowagi faz układu Cu-Si. (7).

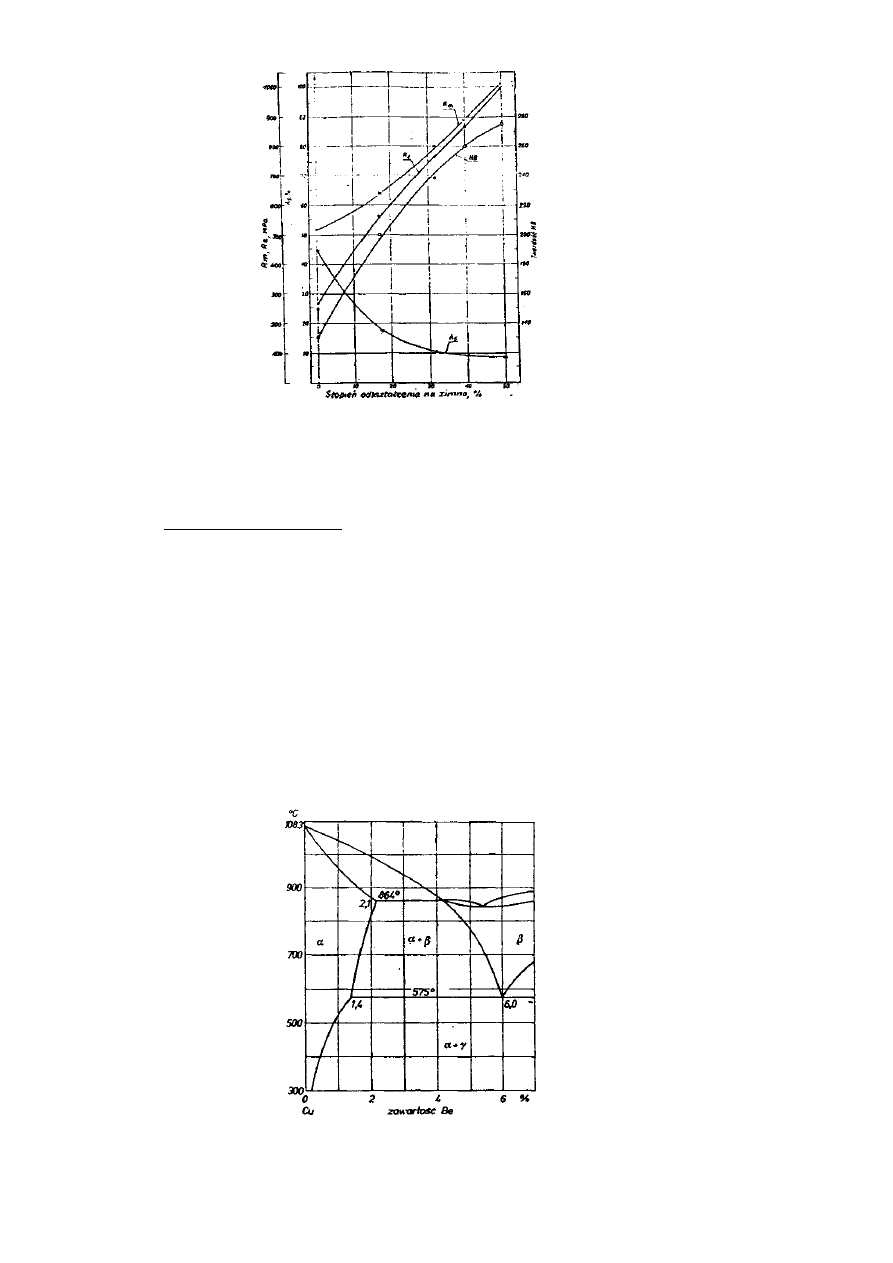

Stop CuSi3Mnl przeznaczony jest do obróbki plastycznej na zimno, po której

uzyskuje wysokie właściwości wytrzymałościowe (rys. 17). Stop ten stosowany jest na

sprężyny, części aparatury chemicznej, części maszyn pracujących na ścieranie. Do stopów

odlewniczych należy brąz CuSi3Zn3Mn używany do wyrobu kół zębatych, panewek łożysk

ślizgowych, części pomp itp. Z uwagi na słabe iskrzenie przy uderzeniu, brązy krzemowe

stosowane są do wytwarzania elementów aparatury dla przemysłów petrochemicznego i

gazowniczego.

19

Rys. 17. Zmiana właściwości mechanicznych brązu CuSi3Mnl w zależności

od stopnia odkształcenia na zimno. (5)

2.1.2.4. Brązy berylowe.

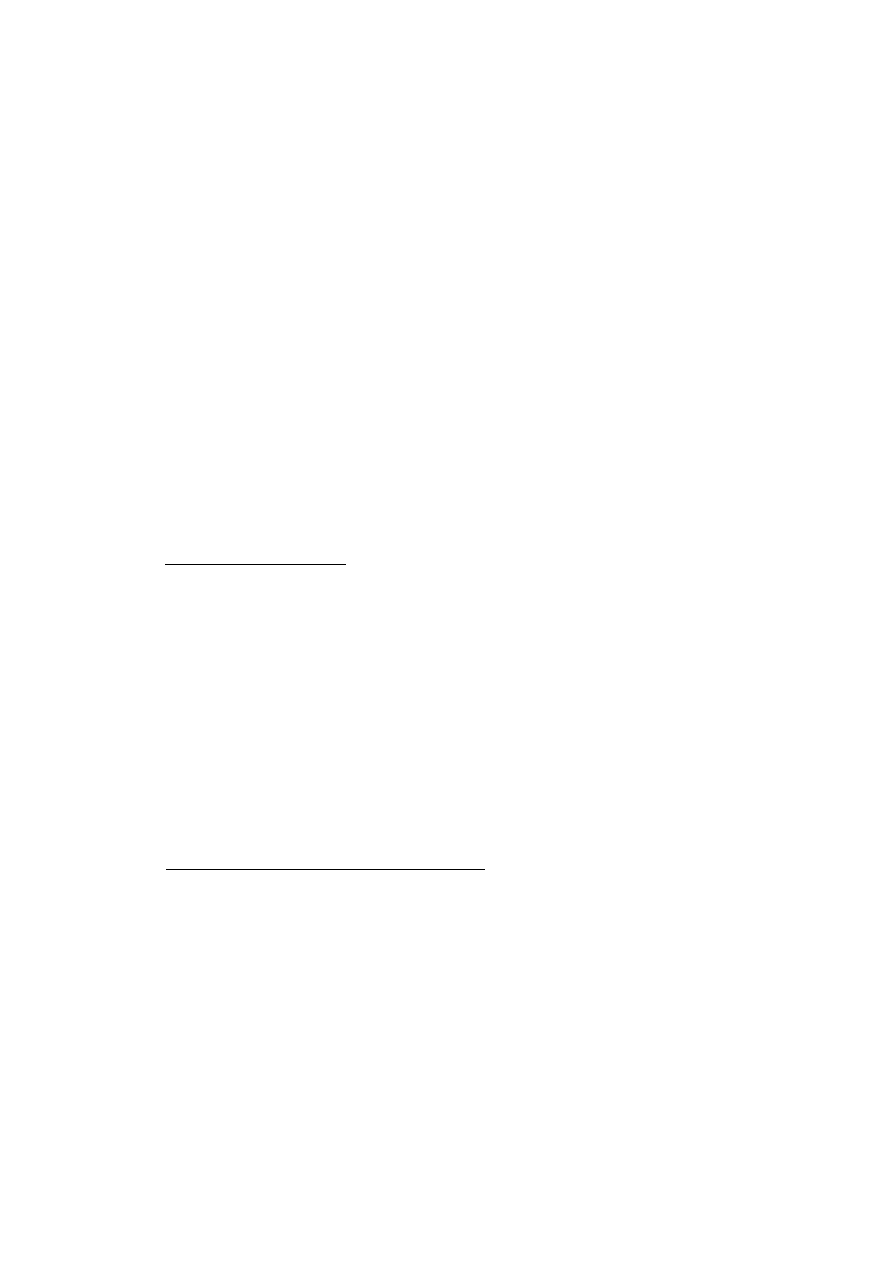

W praktyce stosowane są brązy berylowe do zawartości 2,5% Be. Innymi

składnikami wprowadzanymi w niewielkich ilościach są: Ni, Ti i czasami Co. Składniki te

powodują podwyższenie właściwości mechanicznych, rozdrobnienie i stabilizację ziarna

(Ti). W układzie istnieje zmienna rozpuszczalność berylu w miedzi, co daje podstawy do

stosowania utwardzania dyspersyjnego (rys. 18). W temperaturze 575°C faza

ulega

rozpadowi eutektoidalnemu na mieszaninę (α+γ)

Rys. 18. Fragment wykresu równowagi faz układu Cu-Be (7)

20

Wzrost właściwości wytrzymałościowych i sprężystych w brązach najczęściej

stosowanych-CuBe2Ni i CuBe2NiT, uzyskuje się po zastosowaniu obróbki plastycznej na

zimno lub utwardzania dyspersyjnego (czasami te obróbki łączy się ze sobą). Brązy te

przesyca się z temperatury 800°C-820°C a następnie starzy w temperaturze 300°C-350°C

w czasie 2 godzin. W stanie przesyconym brązy berylowe wykazują dobre właściwości

plastyczne i można je odkształcać na zimno. Po starzeniu Rm osiąga wartość ok. 1200

MPa tj. wzrost ponad 2-3 krotnie w odniesieniu do stanu przesyconego. Podobnie rośnie

również twardość (od 130 HB do 320 HB).

Głównie brązy berylowe stosuje się do wyrobu sprężyn, membran, elementów

sprężystych, aparatury precyzyjnej, elektrycznej itp. Cechuje ten rodzaj brązów dobra

przewodność elektryczna i brak iskrzenia przy uderzeniach stąd zastosowanie w

przemysłach produkujących łatwopalne i wybuchowe substancje. Są też one odporne na

korozję. Beryl jest drogim składnikiem tych stopów i pamiętać należy, że jest silnie

toksyczny.

2.1.2.5. Brązy ołowiowe.

Brązy ołowiowe zawierają do 35% Pb. Wskutek praktycznie braku wzajemnej

rozpuszczalności w stanie stałym mikrostruktura ich złożona jest z mieszaniny ziarn

miedzi i ołowiu. Stopy te są stosunkowo miękkie, dlatego w celu ich umocnienia do

niektórych gatunków wprowadza się cynę (do 10%). Charakteryzują się one dobrymi

własnościami ślizgowymi stąd głównie stosuje się je do wyrobu łożysk ślizgowych

współpracujących z utwardzonymi czopami wałów przy dużych prędkościach

obwodowych i naciskach. Praktycznie stosowanymi stopami są CuPb30, CuPb35 i

CuPb10Su10

2.2. WAŻNIEJSZE STOPY ALUMINIUM.

Aluminium charakteryzuje się dużą plastycznością (tablica l), dobrą

zgrzewalnością, dobrą przewodnością elektryczną stanowiącą 65% przewodności miedzi i

małą gęstością. Aluminium odporne jest na działanie korozji atmosferycznej (pokrywa się

szczelną, pasywującą warstewką Al

2

O

3

), wody, dwutlenku siarki, wielu kwasów

organicznych i związków azotowych. Wrażliwe jest natomiast na działanie zasad, a więc

wody morskiej, wodorotlenków sodu i wapnia oraz związków rtęci. Stopy Al na ogół

wykazują wrażliwość na korozję, dlatego niektóre z nich pokrywa się warstewką czystego

aluminium (plateruje). Dla zwiększenia odporności korozyjnej aluminium i jego stopów,

poddaje się je anodowemu utlenianiu (tzw. eloksalacji).

21

Wytworzona warstewka tlenkowa o grubości od 0,001 do 0,15 mm w zależności od stanu

początkowego powierzchni może być matowa lub błyszcząca. Po dodaniu w czasie

procesu, barwników osiąga się efekt dekoracyjny, co ma estetyczne znaczenie dla

produkcji aparatury pomiarowej, elektronicznej, przyrządów precyzyjnych itp.

W zależności od procesu otrzymywania, wyróżnić można aluminium hutnicze

(produkowane w kilku gatunkach-A00, A0, Al, A2) zawierające od 0,2% do 1%

zanieczyszczeń i aluminium rafinowane (również kilka gatunków-AR0, ARl, AR2)

posiadające od 0,005% do 0,05% zanieczyszczeń. Najczęściej zanieczyszczeniami Al są:

Fe, Si, Cu, Zn, Ti, które obniżają przewodność elektryczną, właściwości plastyczne i

odporność korozyjną. Jak jednak wcześniej wspomniano, pojęcie "zanieczyszczenie" z

punktu technicznego należy traktować względnie i odnosić do zasadniczej cechy bądź cech

materiału na których zależy nam w pierwszej kolejności. Przykładowo, wymienione

zanieczyszczenia aluminium pogarszają pewne właściwości fizyczne (przewodność

elektryczną),

technologiczne

(plastyczność),

ale

podwyższają

właściwości

wytrzymałościowe i w pewnych rodzajach stopów aluminium stają się składnikami

stopowymi.

Niska wytrzymałość Rm aluminium nie kwalifikuje go do materiałów

konstrukcyjnych, natomiast stopy sporządzane na jego bazie zajmują drugie miejsce po

stopach żelaza stosowanych w maszynach, pojazdach, aparaturze, konstrukcjach itp.

Zaznaczyć trzeba, że w czystym Al można osiągnąć wyższe właściwości

wytrzymałościowe w wyniku umocnienia odkształceniowego. W zależności od stopnia

tego umocnienia wyróżnia się stany: półtwardy i twardy. Wartości Rm osiągnięte w tych

stanach dla aluminium o czystości 99,5% Al wynoszą:

-wyżarzony 70-100 MPa,

-półtwardy 100-120 MPa,

-twardy 130-180 MPa.

Stopy aluminium o największym technicznym znaczeniu zawierają Cu, Si, Mg i

Mn. Obok wymienionych głównych składników wprowadza się do nich jeszcze niewielkie

ilości takich pierwiastków jak: Fe, Ni, Ti, Zn i Cr. Składniki stopowe tworzą z aluminium

roztwory stałe (większość z nich wykazuje zmienną rozpuszczalność ze zmianą

temperatury) i fazy międzymetaliczne jak Al

2

Cu, Al

3

Fe, A1

5

FeSi itd. oraz fazy utworzone

przez składniki stopowe np. Mg

2

Si (w układzie Al-Mg-Si).

Skład chemiczny stopu określa jego techniczne zastosowanie tj. do obróbki

plastycznej lub odlewania. Ponieważ aluminium i większa część jego składników

stopowych nie posiada odmian alotropowych to wykresy równowagi faz są stosunkowo

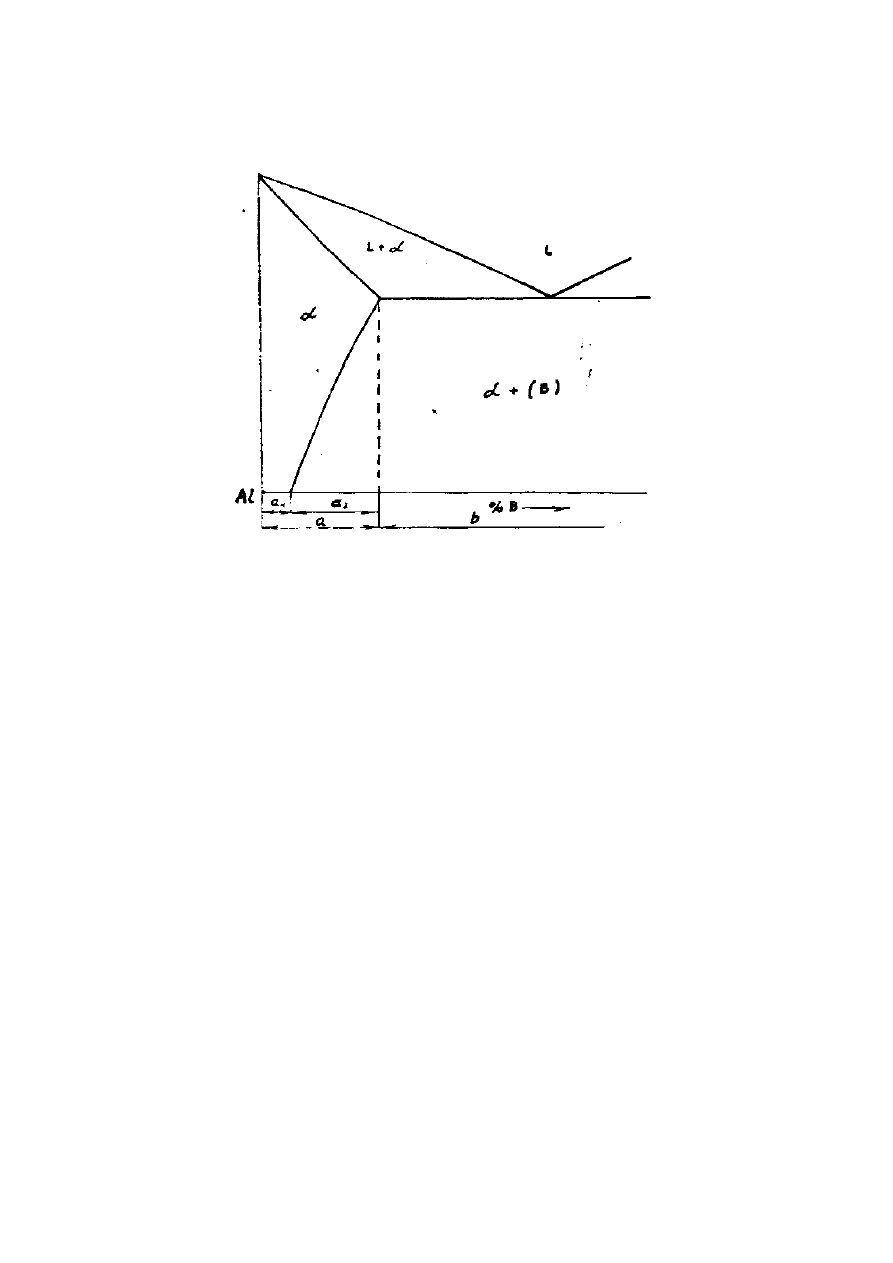

proste i od strony Al podobne jak na rys. 19.

22

Na podstawie tego rysunku można zilustrować tzw. podział "technologiczny" stopów Al,

tj. zastosowania do określanych technik wytwarzania w zależności od zawartości składnika

stopowego (B).

Rys. 19. Schemat podziału stopów aluminium w zależności od zawartości składnika

stopowego: a

1

-stopy do obróbki plastycznej, a

2

-stopy do obróbki

plastycznej i utwardzania wydzieleniowego, b-stopy odlewnicze. (B)-

oznacza, że składnik B może tworzyć z Al roztwór β-B(AI) lub fazę

międzymetaliczną np Al

2

B.

Zakres a przedstawia składy chemiczne stopów przeznaczonych do obróbki

plastycznej, przy czym można podzielić go jeszcze na dwie części: a

1

- stopy o

właściwościach wytrzymałościowych niewiele większych od czystego aluminium, które w

miarę potrzeby umacnia się odkształceniowe i a

2

stopy, które z uwagi na zmienną

rozpuszczalność składnika B w stanie stałym, poddaje się utwardzaniu wydzieleniowemu.

Zakres b reprezentuje składy stopów odlewniczych, w których zazwyczaj udział składnika

stopowego jest taki, że zawartość eutektyki w mikrostrukturze nie przekracza 15% lub

20%.

23

2.2.1. STOPY DO OBRÓBKI PLASTYCZNEJ UTWARDZANE

WYDZIELENIOWO (durale).

Typowymi przedstawicielami stopów Al przeznaczonych do obróbki plastycznej i

utwardzania wydzieleniowego są stopy, których głównym składnikiem stopowym jest Cu,

potocznie zwane duralami.

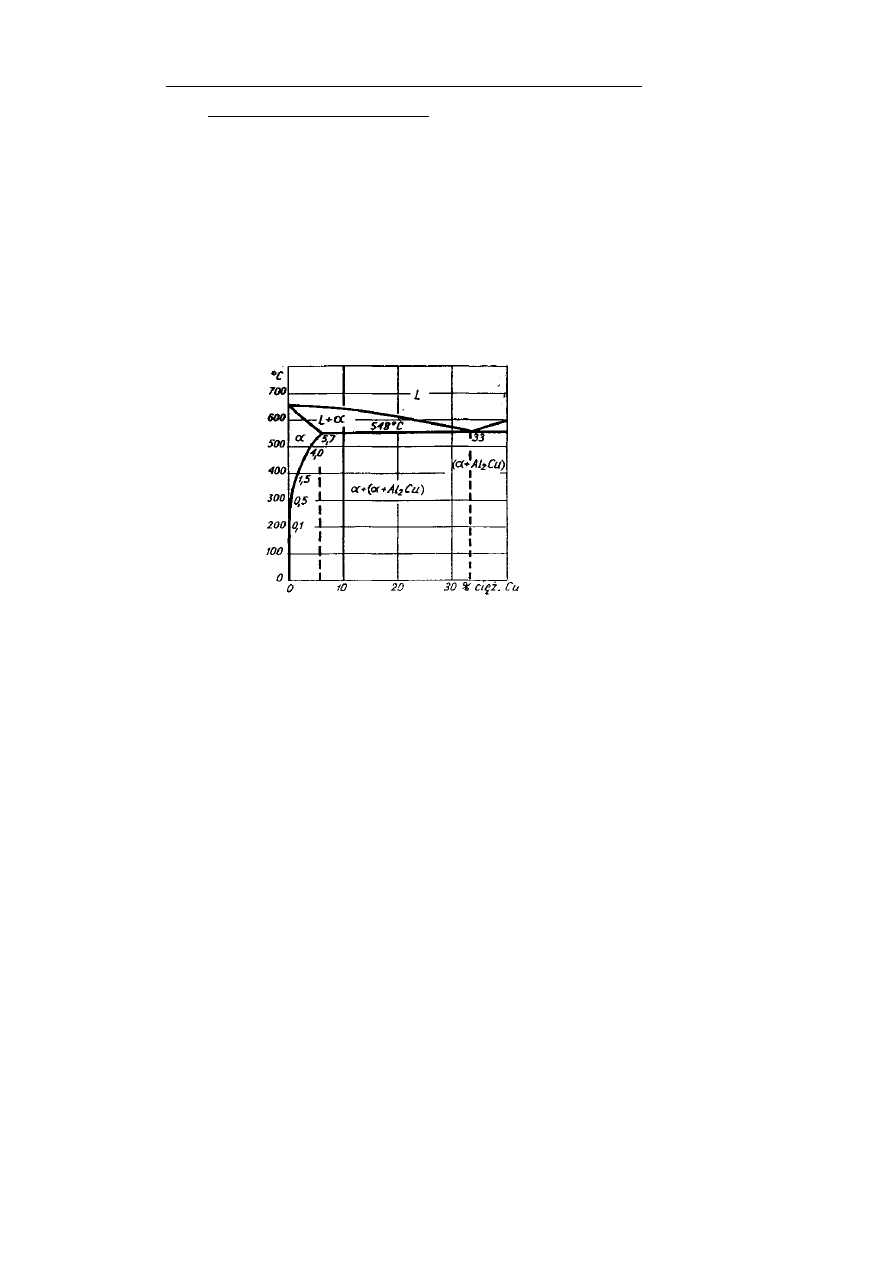

Z fragmentu wykresu układu Al-Cu (rys. 20)wynika, że maksymalna zawartość Cu

w Al w temperaturze eutektycznej (548°C) wynosi 5,7% i dość szybko maleje do 0,1% w

temperaturze normalnej.

Rys. 20. Fragment wykresu równowagi Al-Cu (2).

Mikrostruktura stopów o zawartości miedzi powyżej 0,1%, w stanie równowagi złożona

jest z roztworu stałego

i fazy międzymetalicznej Al

2

Cu oznaczanej także literą

.

Stopy techniczne zawierają zwykle od 2% do 4% miedzi (prócz tego Mg, Ni, Zn, Ti

i inne, których zawartość z wyjątkiem Zn na ogół nie przekracza 2%). Poddaje się je

utwardzaniu wydzieleniowemu, które polega jak wcześniej wspomniano, na przesycaniu i

starzeniu.

Po nagrzaniu i wygrzaniu stopu nieco powyżej 500°C i szybkim chłodzeniu

(przeważnie w wodzie) stop uzyskuje strukturę jednofazową przesyconego roztworu

.

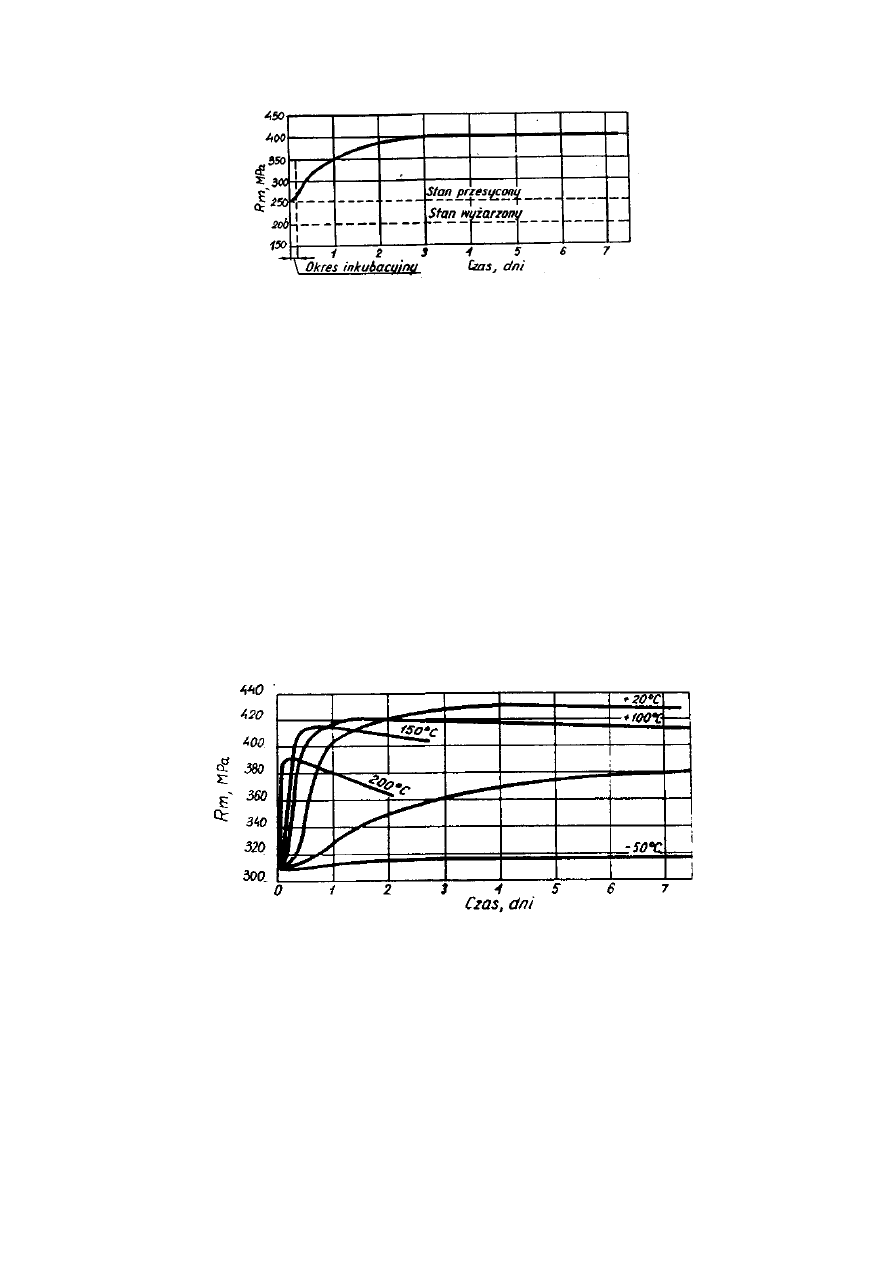

Ten metastabilny stan nadaje mu niewielki wzrost wytrzymałości Rm (rys. 21) i twardości.

Stop podatny jest w tym stanie na odkształcenia plastyczne.

Po pewnym czasie w temperaturze normalnej lub podwyższonej następuje

powracanie stopu do stanu równowagi. Zjawiska zachodzące w roztworze podczas

starzenia naturalnego (w temp. normalnej) i sztucznego (w temp. podwyższonej)

prześledzić można na przykładzie stopów Al-Cu, które pod tym względem najbardziej

zostały przebadane.

24

Rys. 21. Zmiana wytrzymałości Rm stopu Al-4%Cu podczas starzenia naturalnego.

W temperaturze normalnej i odpowiednio długim czasie (4-7 dni) w roztworze

przesyconym a utworzą się sprzężone z siecią roztworu skupiska atomów Cu w kształcie

dysków o grubości rzędu 1nm i średnicy do 10nm, nazwane strefami GPI (Guinier-

Prestona). Proces w warunkach normalnych zakończy się wytworzeniem tych stref.

Roztwór stały znajduje się w stanie przed-wydzieleniowym, nadal jeszcze metastabilnym i

dość trwałym. Wytworzone strefy powodują odkształcenia sprężyste sieci, co wywołuje

powstanie pól naprężeń, które stają się (upraszczając wyjaśnienie zjawiska) przeszkodami

trudnymi do pokonania przez dyslokacje. Wytrzymałość Rm i twardość osiąga w tym

stanie najwyższe wartości. W stosunku do stanu wyżarzonego (rys. 21 i 22) Rm rośnie

prawie dwukrotnie.

Rys. 22. Wpływ temperatury i czasu starzenia na wytrzymałość Rm stopu

AlCu4Mg1.

W temperaturze powyżej 100°C tworzą się również skupiska atomów Cu w

kształcie dysków o jednak większych wymiarach: grubości do 10nm i średnicy do 150nm.

Posiadają one struktury tetragonalną i nadal są sprzężone z siecią

. Skupiska te nazwano

GPII.

25

Powyżej 200°C tworzy się faza metastabilna, oznaczona θ' o strukturze regularnej

półsprzężonej z siecią macierzystą o składzie stechiometrycznym zbliżonym do A1

36

Cu

2

.

Na koniec, długotrwałe wygrzewanie prowadzi do przemiany θ' w samoistną

równowagową fazę θ (Al

2

Cu). Dalsze wygrzewanie stopu powoduje koagulację i

koalescencję wydzieleń θ. Stadia zmian, jakie zachodzą w przesyconym stopie w wyniku

starzenia można zapisać symbolami:

α[(Cu)]->GPI->GPII->θ'(Al

36

Cu

2

)->θ(Al

2

Cu)

Konsekwencją tych zmian i przemian jest różny stan umocnienia stopu (rys. 22).

Pierwsze trzy stadia zmian zachodzą nie przez przemiany jednej fazy w drugą lecz przez

zanik poprzednich skupisk (małych stref GPI) i utworzenie się nowych (dużych stref

GPII). O takim przebiegu zmian, przekonuje nas zjawisko nawrotu właściwości. Polega

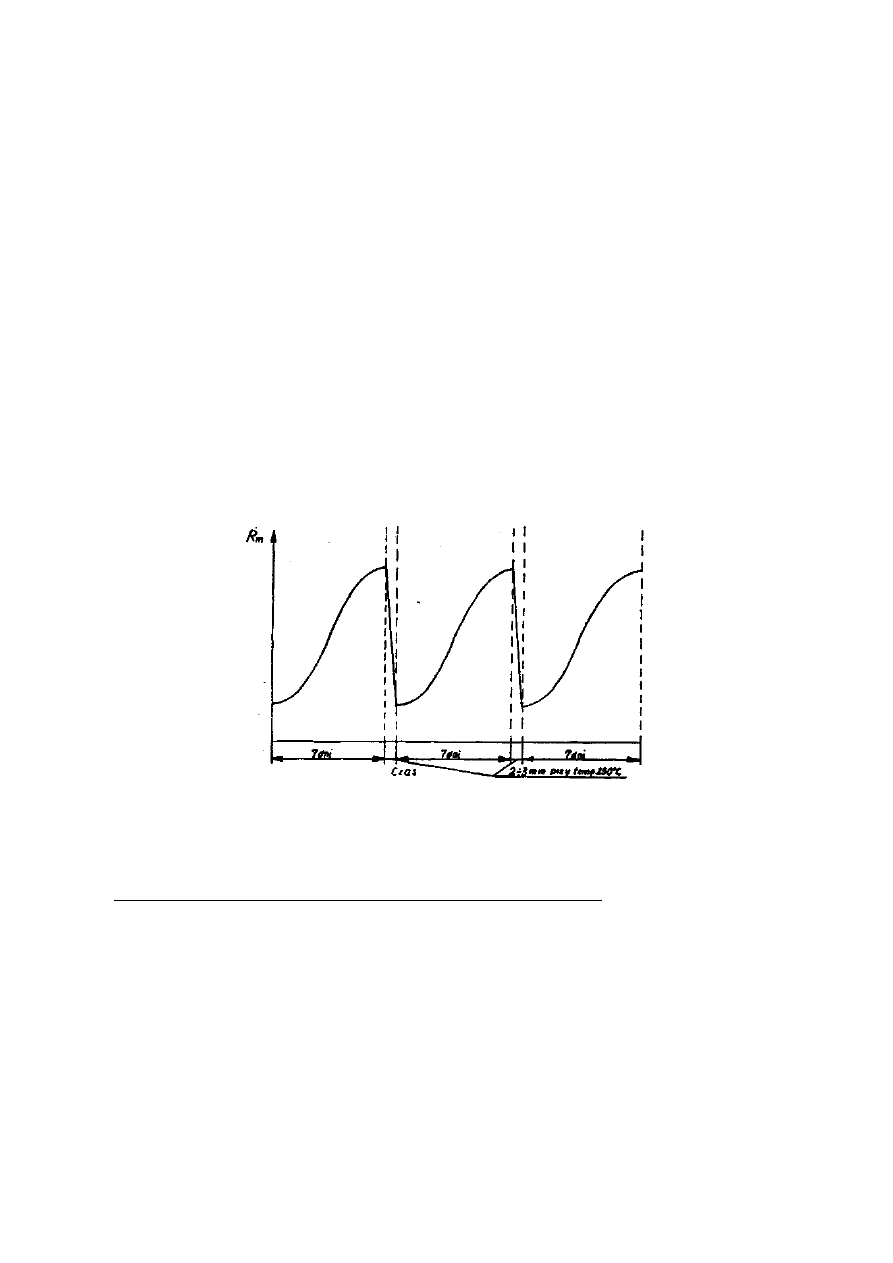

ono na tym, że stop starzony naturalnie lub w niezbyt wysokich temperaturach, wygrzany

w ciągu 2-3 min w temperaturze 200°C-250°C odzyskuje właściwości plastyczne (rys. 23).

Zjawisko to ma znaczenie techniczne, gdyż po takim krótkotrwałym nagrzewaniu stop

można formować, zagniatać łby nitów itp.

Rys. 23. Schemat zmiany wytrzymałości Rm stopu Al-4%Cu na skutek starzenia i nawrotu

wywołanej krótkotrwałym nagrzewaniem do temperatury 230°C.

2.2.2. STOPY ODLEWNICZE (siluminy) I ICH MODYFIKACJA.

Obecnie wytwarza się wiele aluminiowych stopów odlewniczych. Do

najważniejszych należą dwuskładnikowe: Al-Si, Al-Mg, Al-Cu i wieloskładnikowe np. Al-

Zn-Mg.

Stopy z krzemem zwane siluminami mają szerokie zastosowanie. Wykonuje się z

nich głowice, tłoki, obudowy silników spalinowych i elektrycznych, korpusy pomp i wiele

jeszcze innych elementów.

26

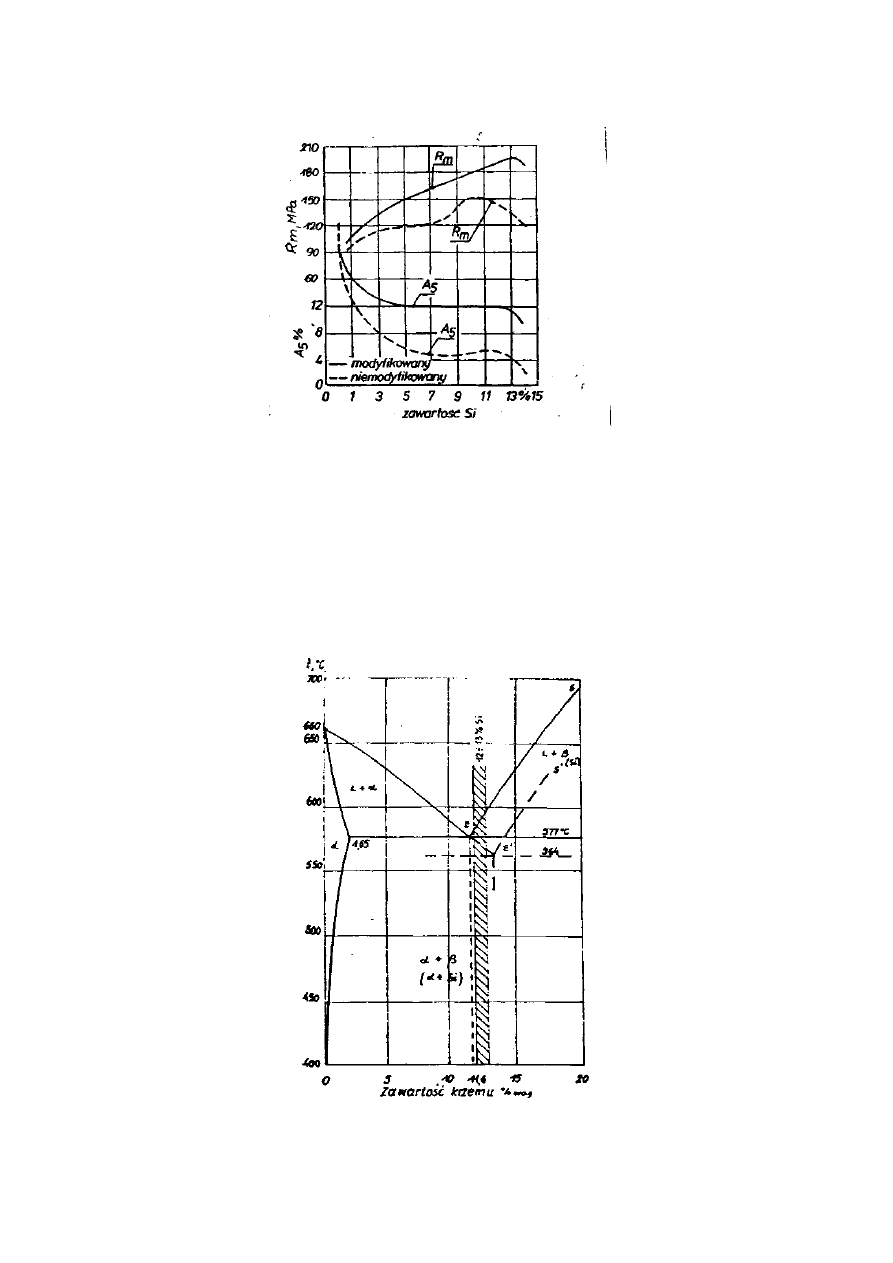

Wraz ze wzrostem zawartości Si w stopie rośnie wytrzymałość na rozciąganie Rm

(rys. 24).

Rys. 24. Właściwości mechaniczne siluminu niemodyfikowanego i

modyfikowanego w zależności od udziału krzemu.(7)

Wykres równowagi układu Al-Si jest bardzo prosty (rys. 25). Od strony Al

występuje faza

będąca roztworem stałym Si w Al. W temperaturze eutektycznej (577°C)

rozpuszczalność krzemu w aluminium wynosi 1,65% i maleje wraz z obniżeniem

temperatury. W temperaturze 200°C wynosi już ona tylko 0,05%.

Rys. 25. Fragment wykresu równowagi Al-Si z zaznaczonym przesunięciem punktu

eutektycznego pod wpływem procesu modyfikacji.

27

Praktycznie aluminium nie rozpuszcza się w krzemie, stąd drugą fazą w układzie jest Si

(niekiedy oznaczany jako faza β). Eutektyka złożona (α+Si) zawiera 11,7% krzemu.

Technicznie siluminy zawierają od 9% do 13% Si, gdyż przy tych stężeniach

odznaczają się najlepszymi właściwościami wytrzymałościowymi, odlewniczymi, małym

skurczem (ok. 1%), małą skłonnością do pęknięć, małym współczynnikiem rozszerzalności

cieplnej i są dość odporne na korozję.

Ogólnie właściwości mechaniczne tych stopów są stosunkowo niskie: Rm wynosi

ok. 120 MPa a wydłużenie Aio ok. 3%. Spowodowane jest to nietypową dla stopów

eutektycznych skłonnością do gruboziarnistości. W stopie AlSi11, w którym górna granica

zawartości krzemu wynosi 13% mogą występować ziarna krzemu na tle gruboiglastej

eutektyki (rys. 26a). Taka mikrostruktura odlewu jest niekorzystna również ze względów

eksploatacyjnych.

Rys. 26. Mikrostruktura siluminu AlSi11; a-niemodyfikowanego, b-modyfikowanego.

W celu przebudowy tej niekorzystnej mikrostruktury stop przed odlaniem poddaje

się modyfikacji. Polega ona na dodaniu do kąpieli niewielkiej ilości mieszaniny soli sodu

(NaCl, NaF). W tym celu w ostatnich latach stosuje się również stront i antymon (8). W

wyniku procesów jakie zachodzą w czasie krystalizacji stopu uzyskuje się mikrostrukturę

rozdrobnioną (rys. 26b). Ogólnie uważa się, że sód gromadząc się na powierzchni

międzyfazowej krzem-ciecz utrudnia krystalizację krzemu w wyniku czego punkt

eutektyczny przesunięty zostaje w kierunku większych zawartości krzemu i większych

przechłodzeń (linia przerywana na rys. 25). Stop nadeutektyczny (rys. 26a) staje się stopem

podeutektycznym (rys. 26b). Jego właściwości mechaniczne są wyższe: Rm ok. 180 MPa a

wydłużenie A

10

8-12%.

28

3. PYTANI A KONTROLNE.

1. Właściwości aluminium i główne jego zastosowania.

2. Właściwości miedzi i jej główne zastosowania.

3. Dokonać głównego podziału stopów aluminium biorąc pod uwagę: skład

chemiczny, budowę fazową i zastosowanie techniczne.

4. Dokonać podziału stopów miedzi biorąc pod uwagę: skład chemiczny, budowę fazową

i zastosowanie techniczne.

5. Jak wpływa ołów i bizmut na własności miedzi ?

6. Co to jest choroba wodorowa miedzi ?

7. W jakim celu przeprowadza się modyfikację siluminu ?

8. Jakie zmiany zachodzą w mikrostrukturze siluminu w wyniku jego modyfikacji ?

9. Co to są mosiądze i jak się je dzieli w zależności od struktury i składu

chemicznego ?

10. Jaką obróbkę należy zastosować aby zwiększyć wartość Rm (granicy wytrzymałości

na rozciąganie) i H (twardość) mosiądzu M70 (jednofazowego) ?

11. Co to jest brąz fosforowy ?

12. Co to jest za stop, który nazywamy duraluminium ?

13. Czym głównie charakteryzują się brązy berylowe ?

14. Z jakich zabiegów składa się obróbka cieplna nazywana utwardzaniem

wydzieleniowym ?

15. Co dzieje się w strukturze duralu podczas zabiegu przesycania ?

16. Co to są strefy G-P ?

17. Jakie zjawiska zachodzą w strukturze duralu podczas jego starzenia ?

18. W jaki sposób można umocnić stopy z zakresu a

1

(rys. 19) ?

19. Jakie warunki musi spełniać stop aby można było umocnić go wydzieleniowo ?

20. Jaki czynnik powoduje umocnienie stopu podczas procesu starzenia ?

21. Jaka jest różnica między hartowaniem stali a przesycaniem duralu lub brązu

berylowego ?

22. Na czym polega zjawisko nawrotu występujące w duralach ?

23. Jaka jest różnica między strefą G-P a fazą równowagową θ w układzie Al-Cu ?

24. Wymienić nazwy głównych grup brązów.

29

4 LEKTURA.

1. K. Wesołowski - "Metaloznawstwo i obróbka cieplna" Wyd. WNT 1972 Warszawa

2. R Haimann - "Metaloznawstwo" Wyd. Politechnika Wrocławska 1974

3. St. Prowans -"Struktura stopów" Wyd. PWN 1991 Warszawa

4. L. Dobrzański - „Metaloznawstwo i obróbka cieplna stopów metali" Wyd. Politechnika

Śląska, Gliwice 1995.

5. K. Przybyłowicz - „Metaloznawstwo" WNT Warszawa 1996.

6. Praca zbiorowa w składzie międzynarodowym koordynowana przez: L. Jeniceka, H.

Gonera, M. Ormana, A. Domony'ego - "Aluminium" Wyd. WNT 1967

7. St. Prowans - "Materiałoznawstwo" Wyd. PWN Warszawa-Poznań 1977

8. Z. Poniewierski - "Krystalizacja, struktura i właściwości siluminów" WNT Warszawa

1989

Wyszukiwarka

Podobne podstrony:

al -cu, Metalurgia i odlewnictwo metali nieżelaznych, nież - spr

stopy al cu

Al Cu Fe

pytania na sprawko, ZUT-Energetyka-inżynier, I Semestr, Materiały konstrukcyjne, Metale, 3. Stopy Cu

Dannenberg et al 2015 European Journal of Organic Chemistry

Mat8 Cu Al

Mat 8 Cu Al

Cu,Al,stopy

Cu al

Nuestro Circulo 686 RECORDANDO AL MTO ISAÍAS PLECI 17 de octubre de 2015

Peón x Peón Ajedrez al día N 6 ABRIL 2015

Zieliński, Marek i inni Effects of Constant Magnetic Field on Electrodeposition of Co W Cu Alloy (2

więcej podobnych podstron