Systemy i funkcje mechatroniczne - Podręcznik

119

Minos

8

Projektowanie podsystemów mechatronicznych

8.1

Wprowadzenie

Ulepszenia techniczne w przemyśle, szczególnie w dziedzinie budowy

maszyn i urządzeń, udowadniają, że coraz bardziej skomplikowane

systemy techniczne są używane do realizacji wydajności, elastyczności

i wymagań jakościowych.

Dzięki temu następuje poszerzenie wiedzy technicznej jak również

powstaje coraz więcej specjalizacji w różnych dziedzinach nauki. To z

kolei nieuchronnie zwiększa różnorodność i możliwości wprowadzania

skomplikowanych funkcji sterowania.

Inżynierowie mechatroniki mogą zajmować się instalacją i utrzymaniem

złożonych maszyn, urządzeń i systemów. Polem ich działania są fabryki,

przestrzenie montażowe i usługowe. Praca zespołowa jest również

możliwa.

Aby zainstalować skomplikowany system sterowania, technik mechatroniki

może zająć stanowisko kierownika projektu. Aby móc poradzić sobie z

zadaniem musi być ekspertem ze szczególnymi zdolnościami.

Powinien wiedzieć wszystko, co dotyczy się sprawy rozwiązywania

problemów i być w stanie odgadnąć ogólne tło problemu. Pozwala mu

to koordynować pracę poszczególnych ekspertów i łączyć ich wiedzę

w całość, tak aby powstał optymalny, złożony, funkcjonalny i wydajny

system.

Planując techniczne systemy ochrony, należy pamiętać o:

-

zdefiniowaniu problemu,

-

projekcie systemu,

-

wdrożeniu systemu,

-

obsłudze i utrzymaniu systemu.

Aby radzić sobie z takimi złożonymi systemami, potrzebna jest obszerna

wiedza z zakresu elementów użytych w przepływie energii i informacji,

oraz możliwości ich łączenia i kombinacji.

Dlatego ważne jest dla eksperta myślenie nastawione na system,

przetwarzanie i organizowanie już w początkowej fazie szkolenia.

Systemy i funkcje mechatroniczne - Podręcznik

120

Minos

8.1.1 Pojęcie mechatroniki

Pojęcie systemu jest postrzegane jako porównywalna sekwencja, która

tworzy zrozumiały obraz powiązań między różnymi maszynami

i urządzeniami. System w tym wypadku jest ograniczonym i

funkcjonalnym układem kilku urządzeń, które zostały użyte razem, aby

wykonywać pewną funkcję.

Ograniczanie (delimitacja) wspomaga monitorowanie systemu i zależy

od obserwowanego obiektu. Urządzenie zasilające, obrabiarka, jak

również urządzenie montażowe czy też fabryka mogą być definiowane

jako system.

Słowo mechatronika to kombinacja słów: mechanika i elektronika.

Również technologia komputerowa należy do dziedziny mechatroniki.

Te składowe są traktowane jako zintegrowane podczas cyklu systemu.

Obejmuje to także modelowanie, ulepszanie i produkcję.

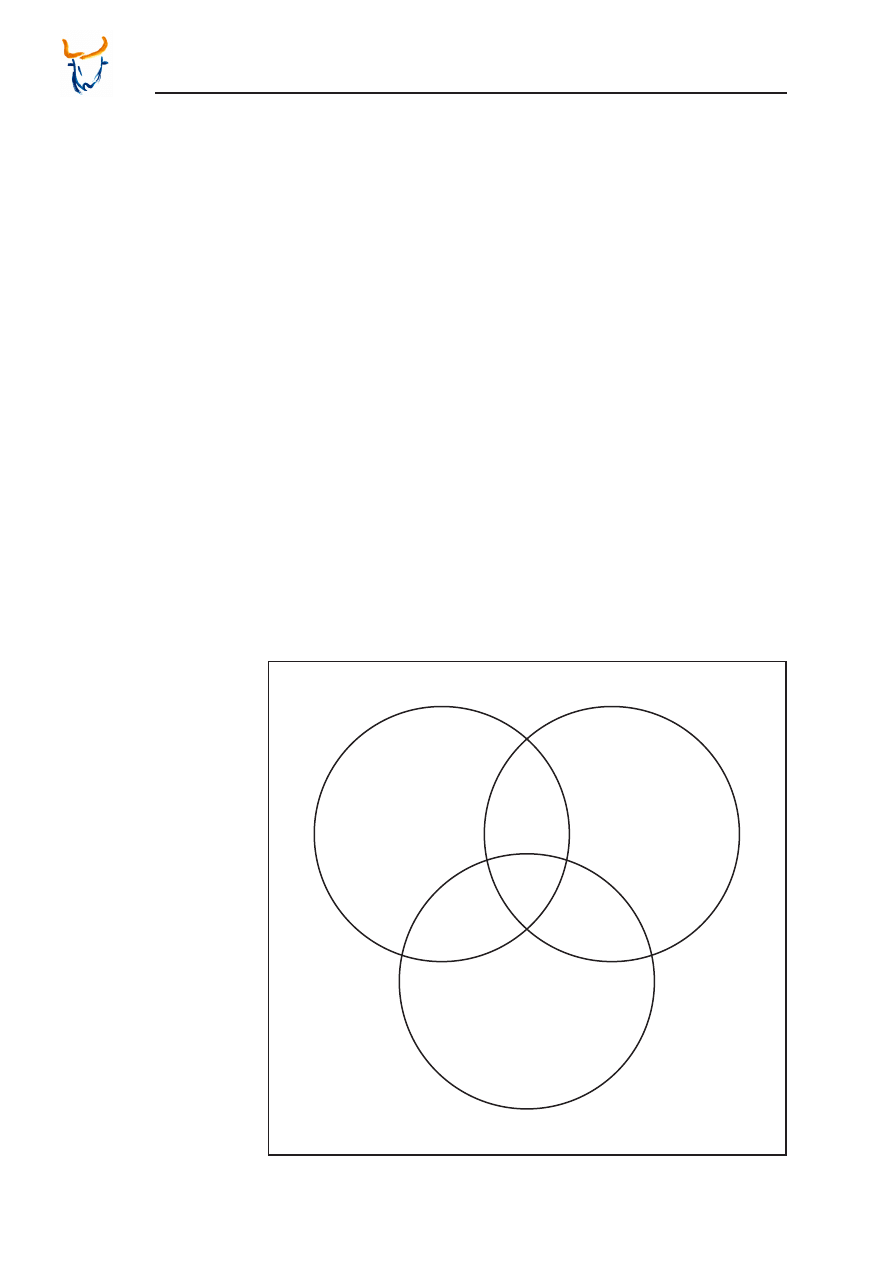

Na skrzyżowaniu trzech głównych dziedzin powstają nowe

specjalności. Elektromechanika łączy elektrotechnikę z pneumatyką

i hydrauliką. Mechanika i oprogramowanie są używane na

przykład w systemach wirtualnej rzeczywistości w animacji ruchu.

Oprogramowanie i elektronikę można też znaleźć w sterownikach PLC

i sterowaniu numerycznym (ang. Numerical Control).

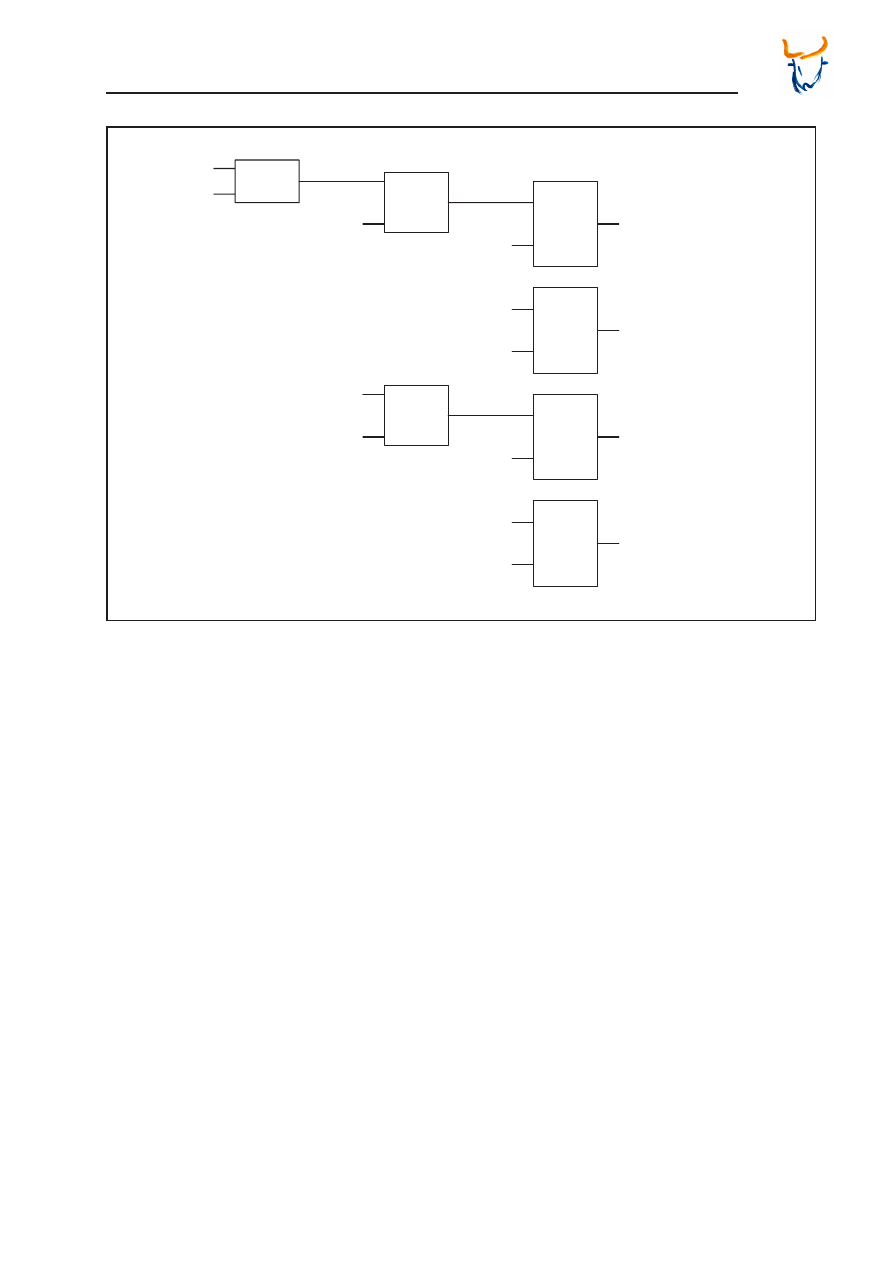

Rys. 8.1:

Elementy mechatroniki

Mechanika

Elektronika

Technika komputerowa

Mecha-

tronika

gramowanie

mechanikii

gramowanie

elektronikii

Elektro-

mechanika

Opro-

Opro-

Systemy i funkcje mechatroniczne - Podręcznik

121

Minos

Złożony system może składać się z kilku podsystemów i części.

Następujący przykład wyjaśnia powiązania w mechatronice.

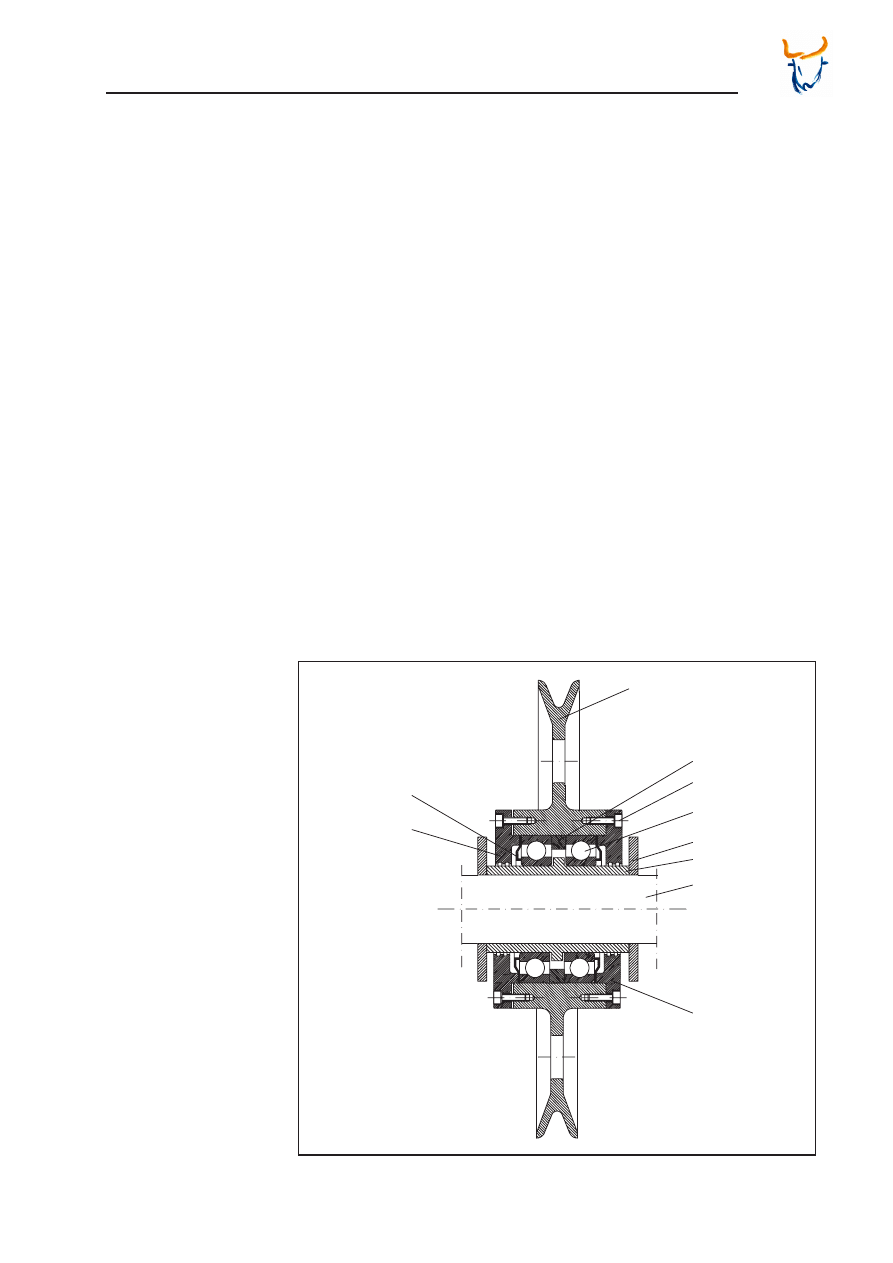

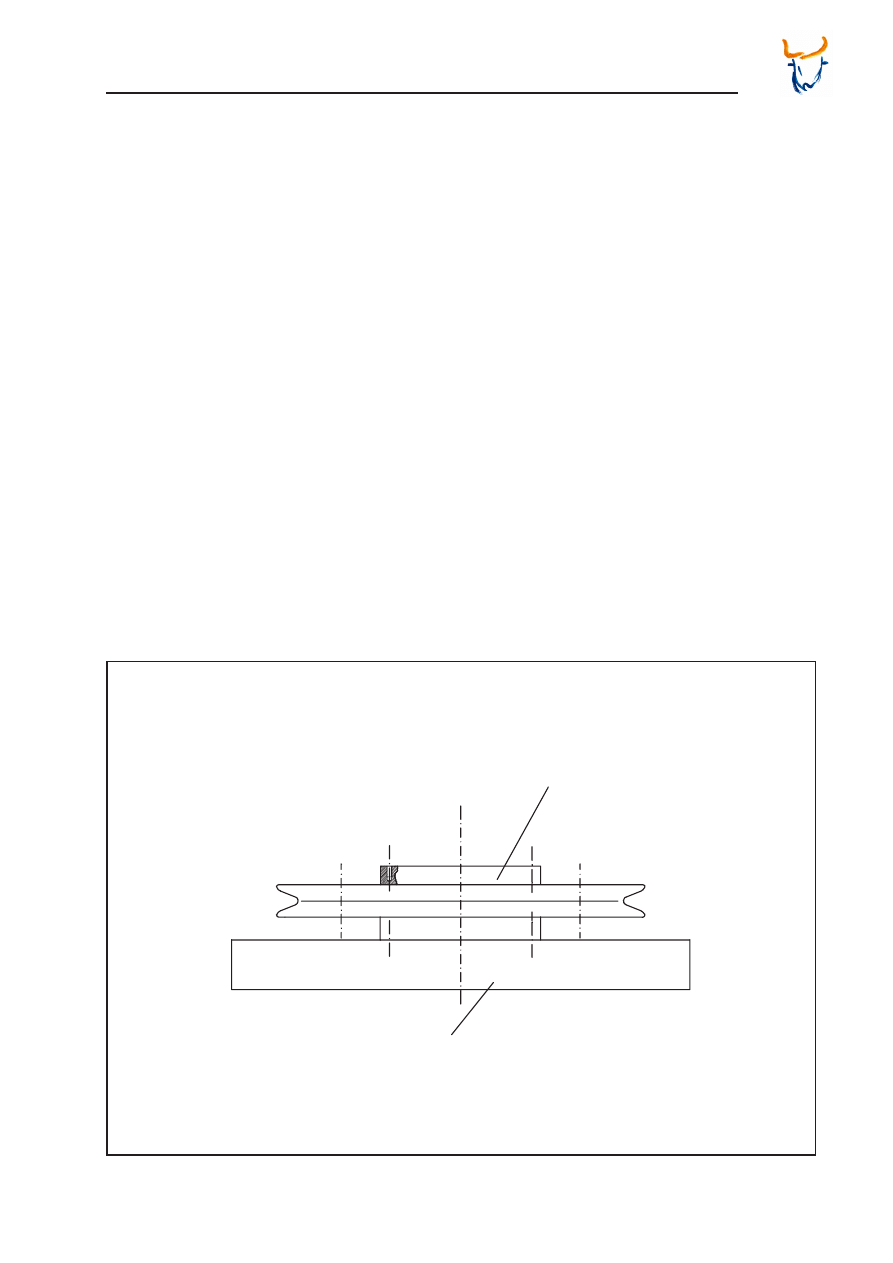

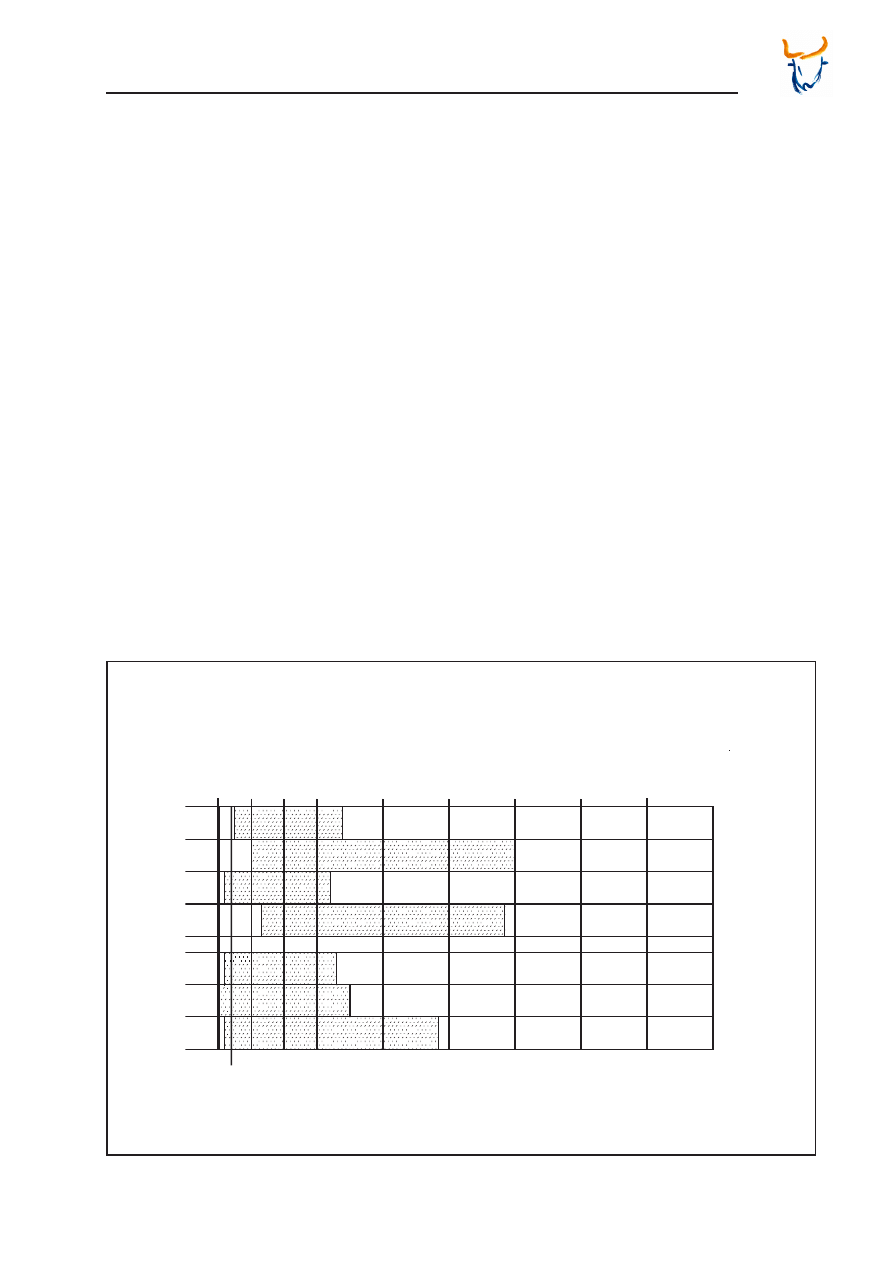

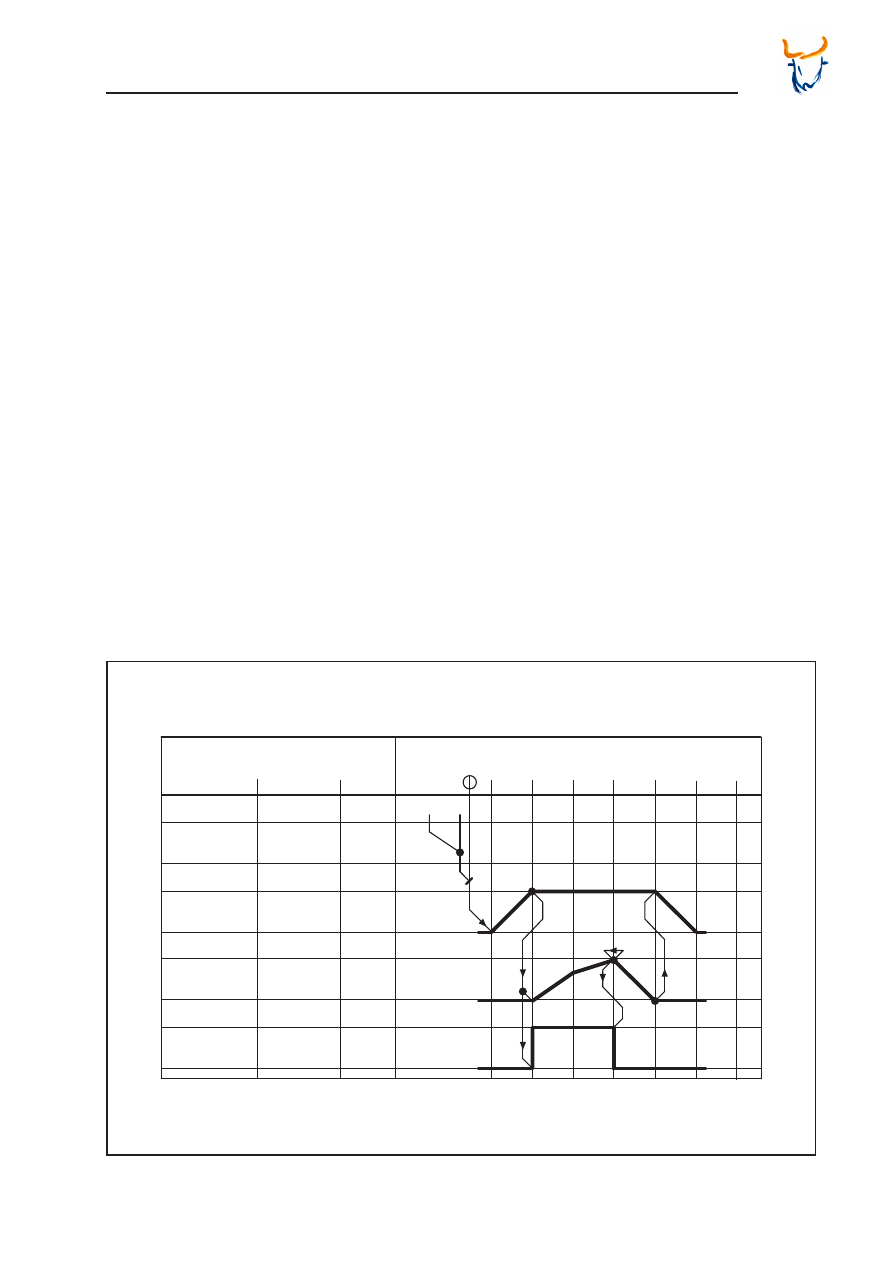

Rysunek poniżej, pokazuje rolkę kołowrotu linowego. Niektóre pojedyncze

elementy strukturalne kołowrotu linowego powinny być obrobione,

następnie elementy wymienione poniżej powinny być zmontowane.

(1) piasta

(2) tuleja wału napędowego

(3) tarcza (x2)

(4) łożysko kulkowe z rowkiem (x2)

(5) dociskana sprężyną płyta ochronna (x2)

(6) kołnierz (x1)

(7) bęben linowy

(8) sześciokątna śruba (x8)

(9) pierścień sprężyny (x8)

(10) pierścień przekładni

(11) kołnierz (x1)

Obrabianie kolejnych komponentów wykonuje się według określonych

wskazówek.

8.1.2 Obrabianie i instalacja pojedynczych części

Rys. 8.2.

Kołowrót linowy

5

11

6

1

2

3

4

7

8, 9

10

Przykład

Systemy i funkcje mechatroniczne - Podręcznik

122

Minos

Instalacja powinna odbywać się zgodnie z następującymi

wskazówkami:

1) przed instalacją: składamy piastę (1) z tuleją wału napędowego

(2),

2) skręcamy bęben linowy (7) z kołnierzem (6) używając sześciokątnej

śruby (8) i pierścienia sprężyny (9),

3) umieszczamy dociskaną sprężyną płytę ochronną (5.1) w

zmontowanym bębnie linowym w kroku 2,

4) dociskamy kulkowe łożysko z rowkiem (4.1) do zmontowanego

bębna linowego,

5) umieszczamy piastę (1) z tuleją wału napędowego (2) w

zmontowanym bębnie linowym,

6) dociskamy pierścień przekładni (10),

7) dociskamy kulkowe łożysko z rowkiem (4.2),

8) umieszczamy dociskaną sprężyną płytę ochronną (5.2) w

zmontowanym bębnie linowym,

9) ustawiamy kołnierz (11),

10) przykręcamy kołnierz (11) do zmontowanego bębna linowego

używając sześciokątnej śruby (8) i pierścienia sprężyny (9),

11) łączymy dwie tarcze (3.1) i (3.2).

Wybór odpowiednich elementów systemowych następuje według

następujących wskazówek:

-

możliwie dokładne sformułowanie żądanego celu,

-

koszty inwestycji i wykonania,

-

wymagania techniczne, wymagania techniczne klienta,

dokumentacja,

-

reakcja na zaburzenia, sprawdzenie niezawodności,

-

przepisy BHP,

-

warunki działania,

-

wymogi utrzymania,

-

pakiet udziałów,

-

sytuacja na rynku, potencjalni i rzeczywiści konkurenci,

-

trendy na rynku,

-

preferowani dostawcy,

-

możliwości utrzymania użytkownika,

-

wymogi unifikacji (popyt na części zamienne),

-

całościowa dostawa z jednego źródła, wraz ze sterowaniem.

Systemy i funkcje mechatroniczne - Podręcznik

123

Minos

Zasadnicze wymagania przy budowie złożonych systemów:

-

kolejność wykonywanych czynności,

-

analiza ruchu,

-

siły i momenty,

-

przebieg naprężeń i obciążeń,

-

warunki wyboru nominalnego ciśnienia podczas użycia sprzętu

pneumatycznego lub hydraulicznego,

-

skoki i prędkości,

-

sterowanie lub regulacja,

-

przyśpieszenie i określenie czasu,

-

zachowanie dynamiczne i sztywność,

-

warunki montażu,

-

wymagania dotyczące rodzaju transferu energii,

-

praca zmianowa,

-

miejscowe i pozamiejscowe projekty,

-

warunki pracy (czas włączenia, różnice w temperaturze oleju,

wymagane chłodzenie).

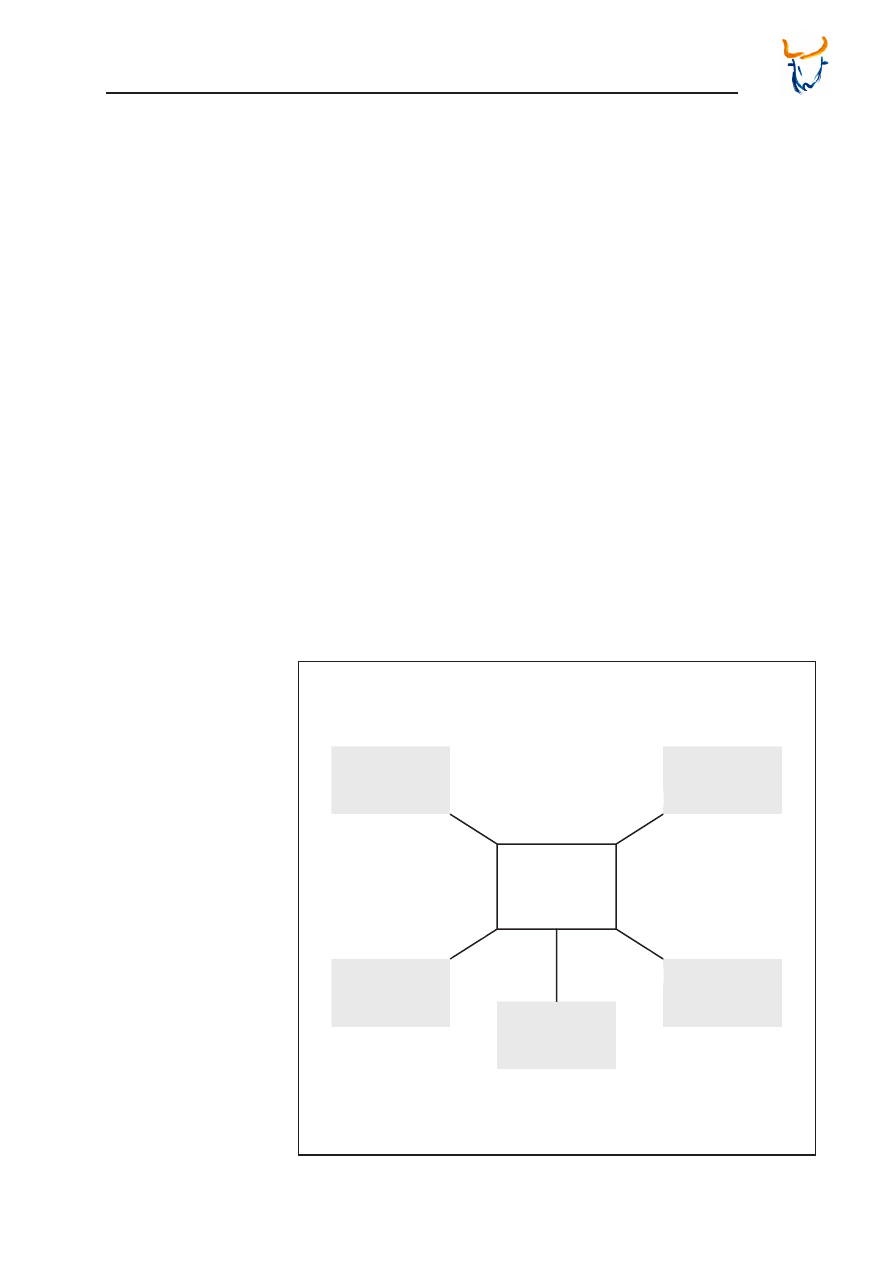

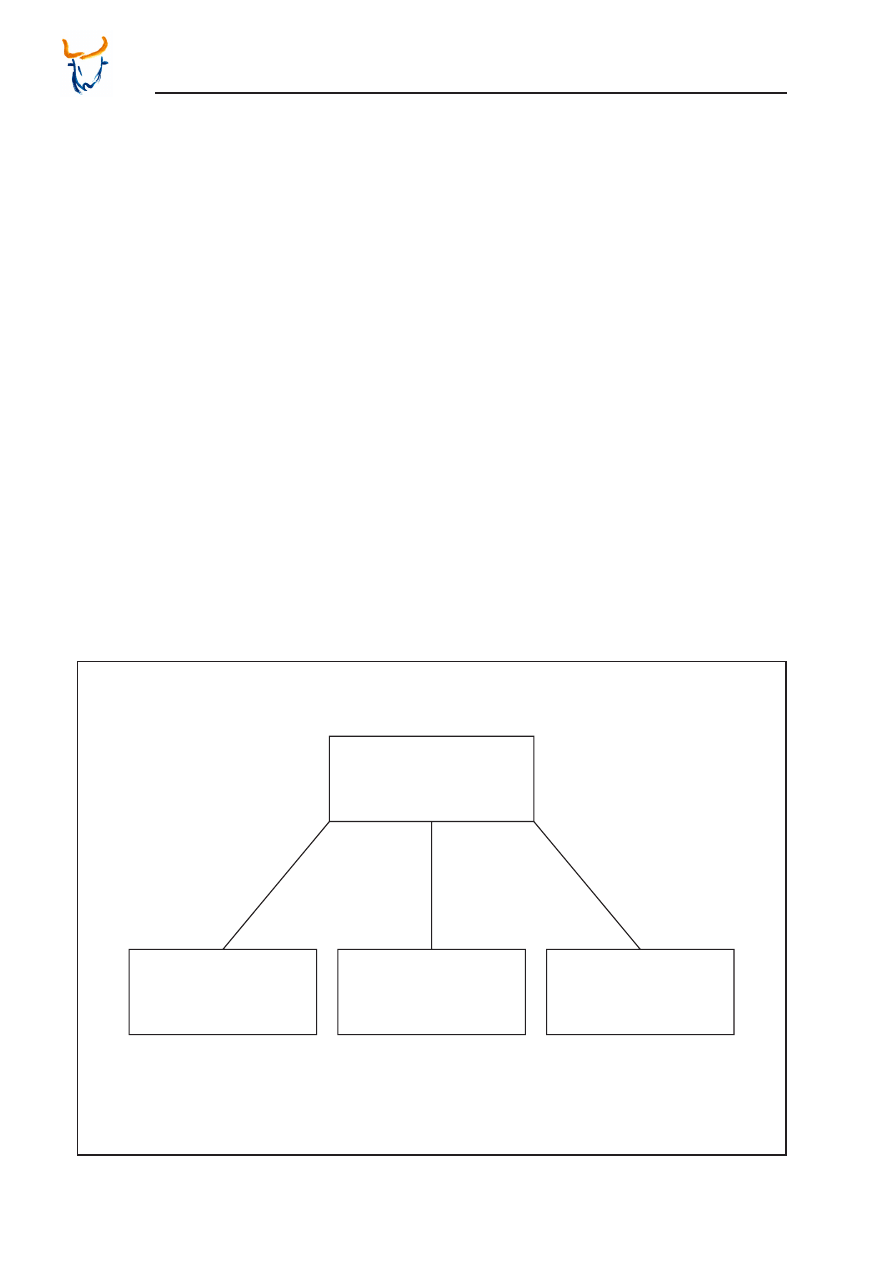

Podsystemy pokazane na rysunku poniżej także powinny być wzięte

pod uwagę.

Rys. 8.3:

Podsystemy

Elektro-

pneumatyka

Elektro-

hydraulika

System

złożony

Sensoryka

Elektro-

technika

Sterownik

(PLC)

Systemy i funkcje mechatroniczne - Podręcznik

124

Minos

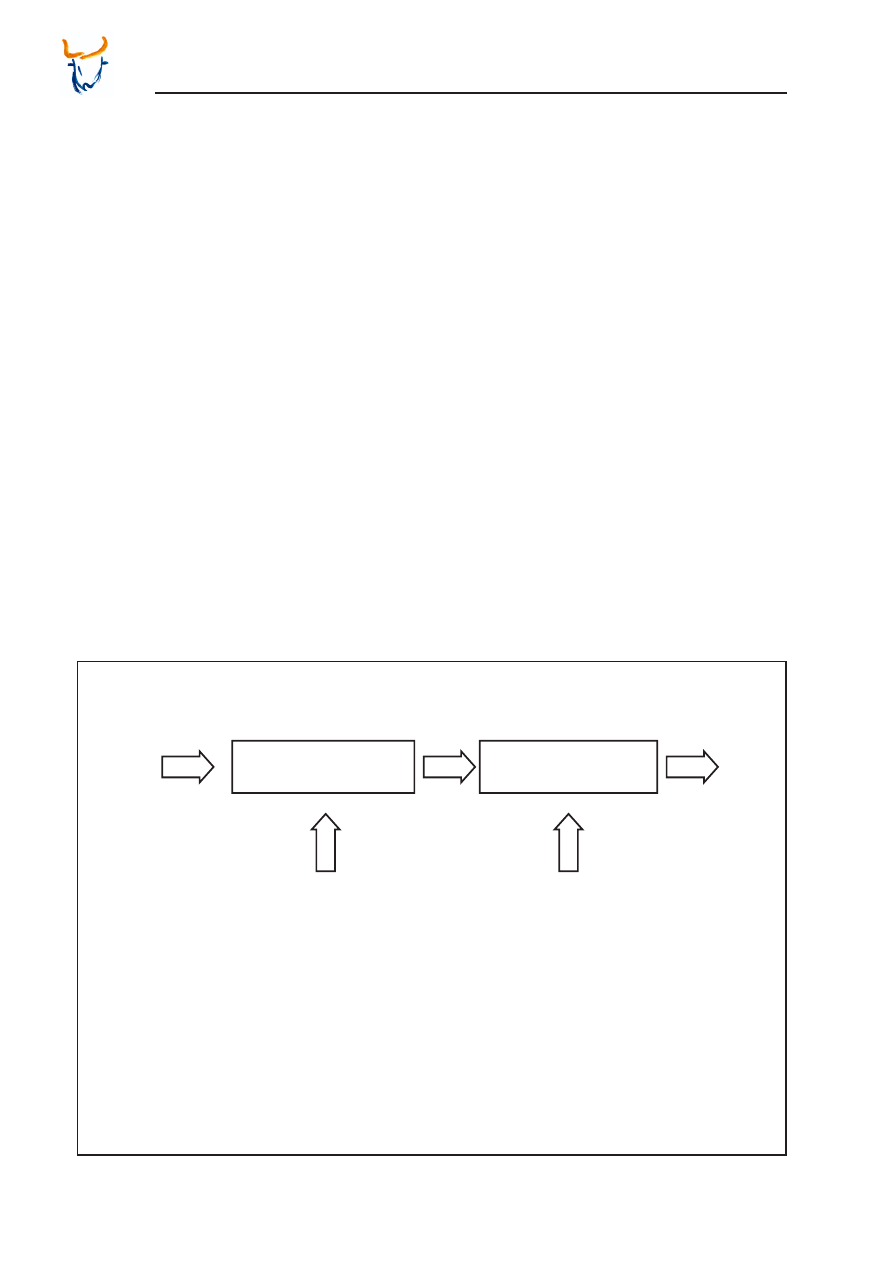

Istnieje różnica pomiędzy sterowaniem (sekwencją sterowania) a

regulacją (obwodem regulacji).

Sterowanie to proces gdzie jedna lub więcej wielkości działa na inne

wielkości według wzoru i reguł systemu sterowania. W tym wypadku

wielkości wpływające na inne nazwane są wartościami wejściowymi, a

te, na które one wpływają, wartościami wyjściowymi.

Typową ścieżką dla sterowania jest otwarta ścieżka działania. Wartości

wyjściowe nie wpływają na wartości wejściowe. Dlatego jakiekolwiek

odchylenie wartości wyjściowych od żądanej wartości nie może być

wykryte i poprawione.

Płyn wypływa ze zbiornika w sposób ciągły. Aby uchronić zbiornik przed

wyczerpaniem, użyty został zawór uzupełniający regularnie zbiornik

płynem. Dodatkowa ilość płynu jest dostosowywana tak, że ubytek jest

uzupełniony.

W przypadku tymczasowego wzrostu lub spadku wypływu sterowanie

nie dostarcza większej czy mniejszej ilości płynu. Do tego wymagany

jest regulator.

8.2 Projektowanie sterowania

w

y

x

Element wykonawczy

Obiekt sterowany

Wartość główna (wartość referencyjna)

Wartość zadana

Wartość sterowana

Wartości zakłócające

w

y

x

z

n

z

2

z

1

Rys. 8.4:

Przepływ sygnału w sterowaniu

Przykład

Systemy i funkcje mechatroniczne - Podręcznik

125

Minos

Sterowanie jest używane, gdy wielkość zakłóceń jest mała i może być

zignorowana. Na przykład, drzwi można otworzyć za pomocą przycisku

i automatycznie zamknąć po upływie pewnego czasu.

Zalety sterowania sekwencyjnego:

-

zachowanie otwartego przepływu trudniej obserwować niż

przepływu zamkniętego,

-

jeśli wielkość zakłócenia „z” zaczyna wpływać, możliwa jest szybka

interwencja (nie trzeba czekać na wpływ na końcową wielkość, jak

w zamkniętym przepływie. Poprawka może zostać wprowadzona

od razu),

-

nie trzeba mierzyć wartości końcowej.

Wady sterowania sekwencyjnego:

-

jeśli występują zakłócenia, muszą zostać zmierzone,

-

proces (zachowanie lub model) muszą być znane, aby wyznaczyć

i uaktualnić algorytm sterowania,

-

nie ma potwierdzenia czy interwencja sterowania pozwoliła

osiągnąć żądaną wartość końcową.

X

i,1

X

o,1

T

1

Element przekazujący

Wartość wejściowa

Wartość wyjściowa

Wartość zakłócająca

T

X

i

X

o

Z

Z

1

X

i,2

X

o,2

T

2

Z

2

X

i,3

X

o,3

T

3

Z

3

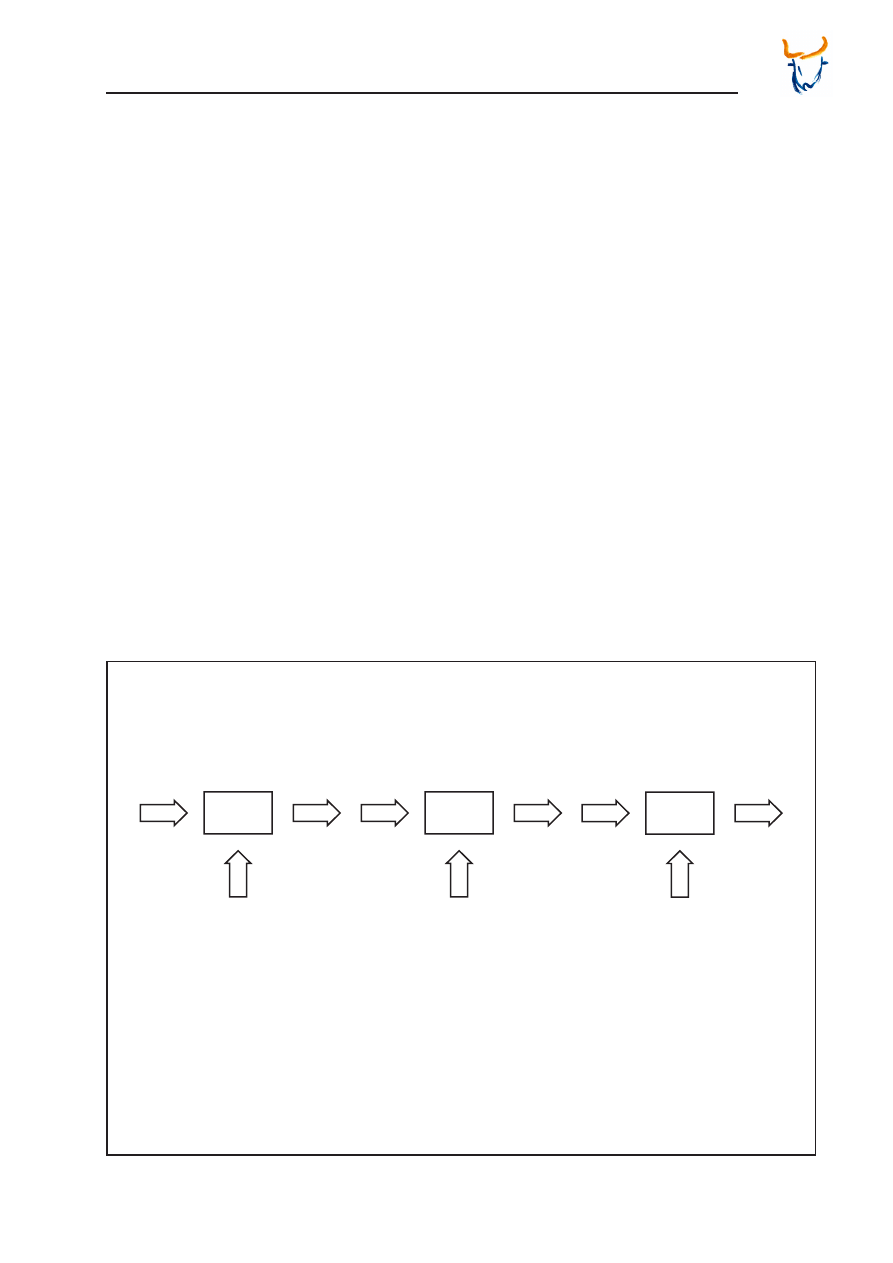

Rys. 8.5:

Kolejność elementów przekazujących w sterowaniu sekwencyjnym

Systemy i funkcje mechatroniczne - Podręcznik

126

Minos

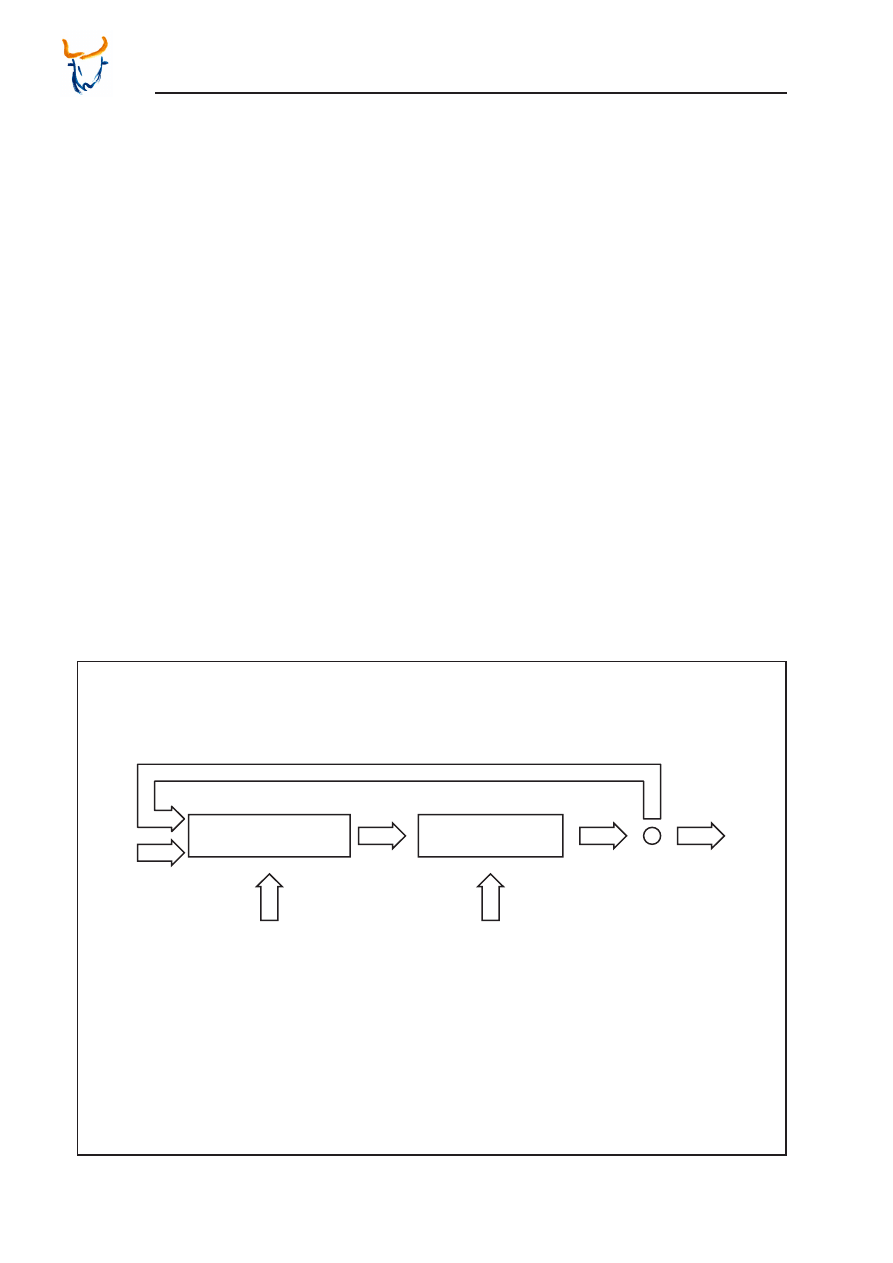

Rys. 8.6:

Plan przepływu sygnału w regulatorze

Wartość zadana (Wartość referencyjna)

Wartość sterująca

Wartość sterowana

Wartości zakłócające

w

y

x

z

n

w

y

x

System regulujący

Obiekt regulowany

z

2

z

1

Sprzężenie zwrotne

x

8.2.1 Regulacja

W systemach regulacji, wartość regulowana jest stale mierzona. Wartość

jest porównywana z wartością zadaną. Mierzona wartość jest również

oznaczona jako wartość rzeczywista lub chwilowa, podczas gdy wartość

zadana nazywana jest wartością główną (referencyjną).

Wartość regulowana zmienia się według swojego odchylenia od wartości

zadanej. W rezultacie otrzymujemy przepływ w zamkniętym obiegu.

Dlatego regulacja jest także nazywana pętlą regulacji.

System regulacji wykorzystywany jest do stałego mierzenia poziomu płynu

w zbiorniku. Regulator wykrywa każdy odpływ płynu i pozwala dostarczać

nowy płyn. Ilość płynu wpuszczanego do zbiornika jest dostosowywana

przez regulator, aby uzupełnić braki.

Wady pętli regulacji:

-

regulacja następuje tylko w wypadku odchylenia regulowanej

wartości od zadanej.

Przykład

Systemy i funkcje mechatroniczne - Podręcznik

127

Minos

Złożone sterowania dzielą się na związane ze sprzętem i oprogramowaniem.

Sterowniki sprzętowe to urządzenia i bloki funkcyjne należące do

elektrotechniki i elektroniki, jak również elementy pneumatyki i hydrauliki,

oraz sprzęt z mikroprocesorami (PLC) i optoelektronika.

Urządzenia i bloki funkcyjne (sprzęt) są używane do:

-

gromadzenia informacji,

włącznie z interfejsem do połączenia ze sprzętem sterującym

-

dostarczania informacji,

urządzenia takie jak potencjometr, klawiatura, taśmy

magnetyczne, itd.

-

przekazywania informacji,

takie urządzenia jak przewodniki elektryczne i optyczne, które

przekazują analogowe lub dyskretne sygnały, interfejs

-

przetwarzania informacji,

urządzenia takie jak aktuatory, PLC

-

wyjścia informacji (komunikacja z człwowiekiem),

urządzenia monitorujące i rejestrujące, urządzenia do

przechowywania i archiwizowania, środki dźwiękowe

-

działań regulujących,

realizowane za pomocą zaworów, przełączników itd.

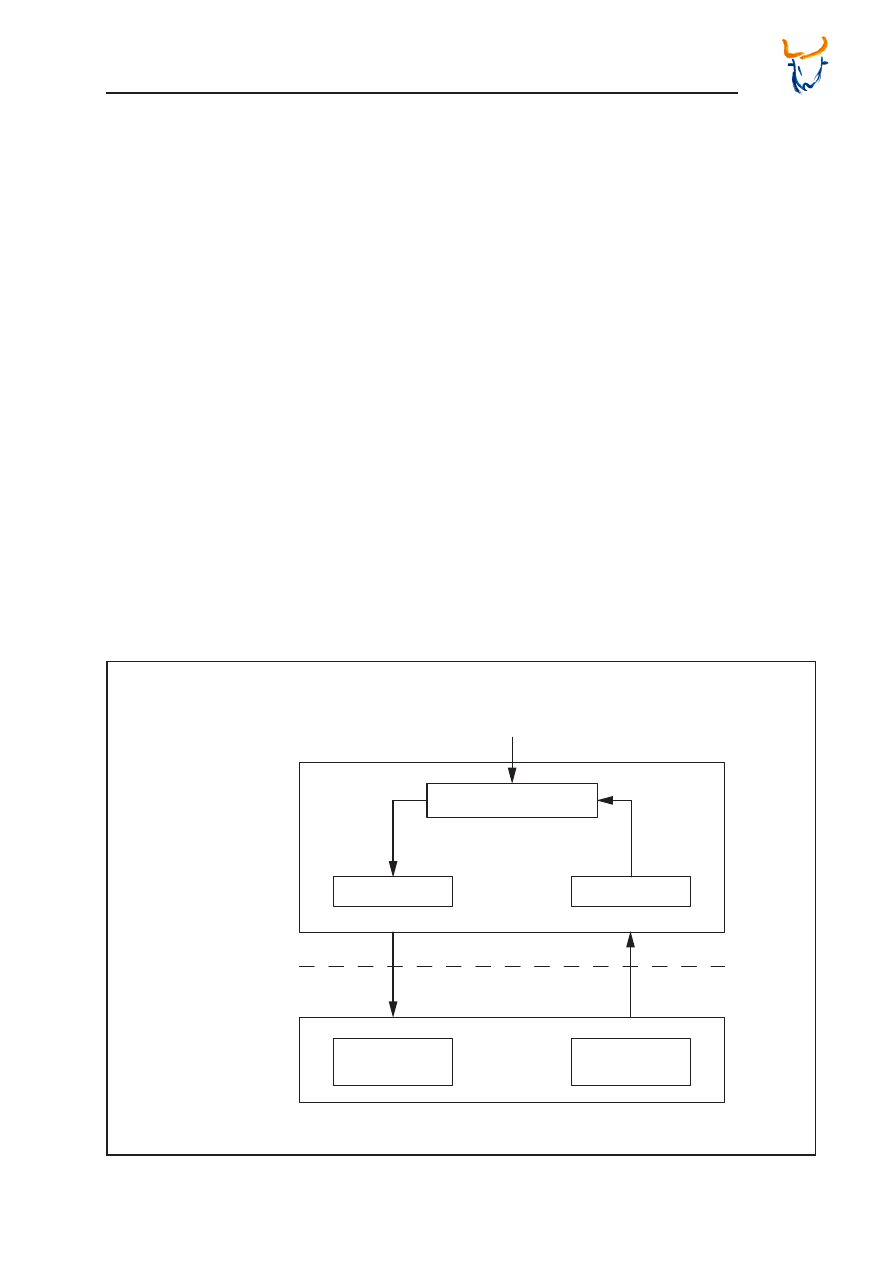

Przepływ

materiału

System

przetwarzania

Aktuatory

Czujniki

Przetwarzanie sygnału

Program sterujący

Źródło zasilania sterowania

System

sterowania

System

techniczny

Rys. 8.7:

Struktura systemu sterowania

8.2.2 Złożone sterowania

Systemy i funkcje mechatroniczne - Podręcznik

128

Minos

Sterowania złożone mogą być porównane według różnych kryteriów.

Porównania można dokonać według:

-

sterowania (sekwencji sterowania),

-

regulacji (pętli regulacji),

-

funkcji (sterowanie stałowartościowe, sterowanie pilotowe,

sterowanie czasowe, sterowanie ciągłe, sterowanie krokowe,

sterowanie sekwencyjne),

-

informacji (sygnał),

-

przetwarzania informacji (sterowniki dyskretne, cyfrowe,

wielopunktowe, binarne),

-

podstawy czasowej (taktowane, nietaktowane),

-

sposobu programowania (program zapamiętywany i

programowany konstrukcyjnie).

Co więcej, można porównać sterowania według rodzaju przekazywania

ruchu i siły.

Przekazanie siły i ruchu może być wykonane używając różnych metod,

na przykład:

-

mechanicznie (za pomocą napędów),

-

elektrycznie (za pomocą elektrodynamicznych lub

elektromagnetycznych linii siły),

-

pneumatycznie (za pomocą sprężonego powietrza, potrzebny

kompresor),

-

hydraulicznie (za pomocą płynów, takich jak woda, olej,

gliceryna),

-

metodą mieszaną(pneumo-mechanicznie, hydro-pneumatycznie,

elektrohydraulicznie, elektro-pneumatycznie, hydro-elektryczne i

hydro-elektroniczne systemy).

8.2.3 Kryteria porównawcze sterowań złożonych

Systemy i funkcje mechatroniczne - Podręcznik

129

Minos

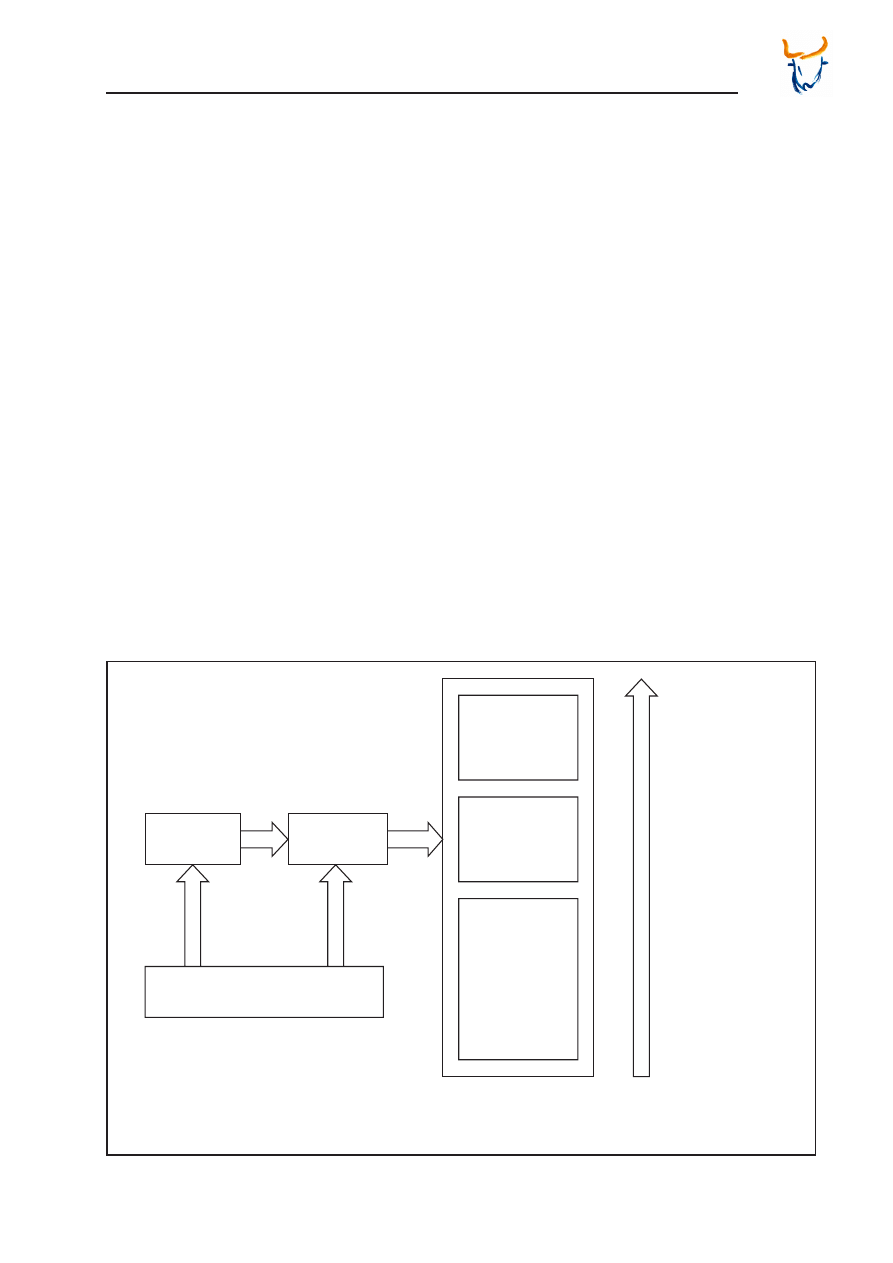

8.3 Części zasilania i sygnału w sterowaniach złożonych

Systemy sterowania są ogólnie dzielone na części sygnałowe i części

zasilania (energii).

Element zasilania może działać na zasadzie pneumatyki, hydrau-

liki lub elektryki. Funkcją pneumatycznego elementu zasilania jest

przekształcanie energii elektrycznej w pneumatyczną a następnie w

energię mechaniczną.

W hydraulicznych elementach zasilania energia elektryczna jest zami-

eniana na hydrauliczną a następnie na energię mechaniczną. Natomiast,

elementy zasilania używane do obsługi napędów elektrycznych zmieniają

energię elektryczną w energię mechaniczną.

Część sygnałowa zawiera urządzenia do dostarczania sygnału, takie

jak przyciski, do przetwarzania sygnału (PLC, przekaźniki) i do kontroli

dopływu energii.

Funkcją części sygnału jest wytwarzanie i przetwarzanie sygnałów ele-

ktrycznych i ich przekazywanie przez interfejsy.

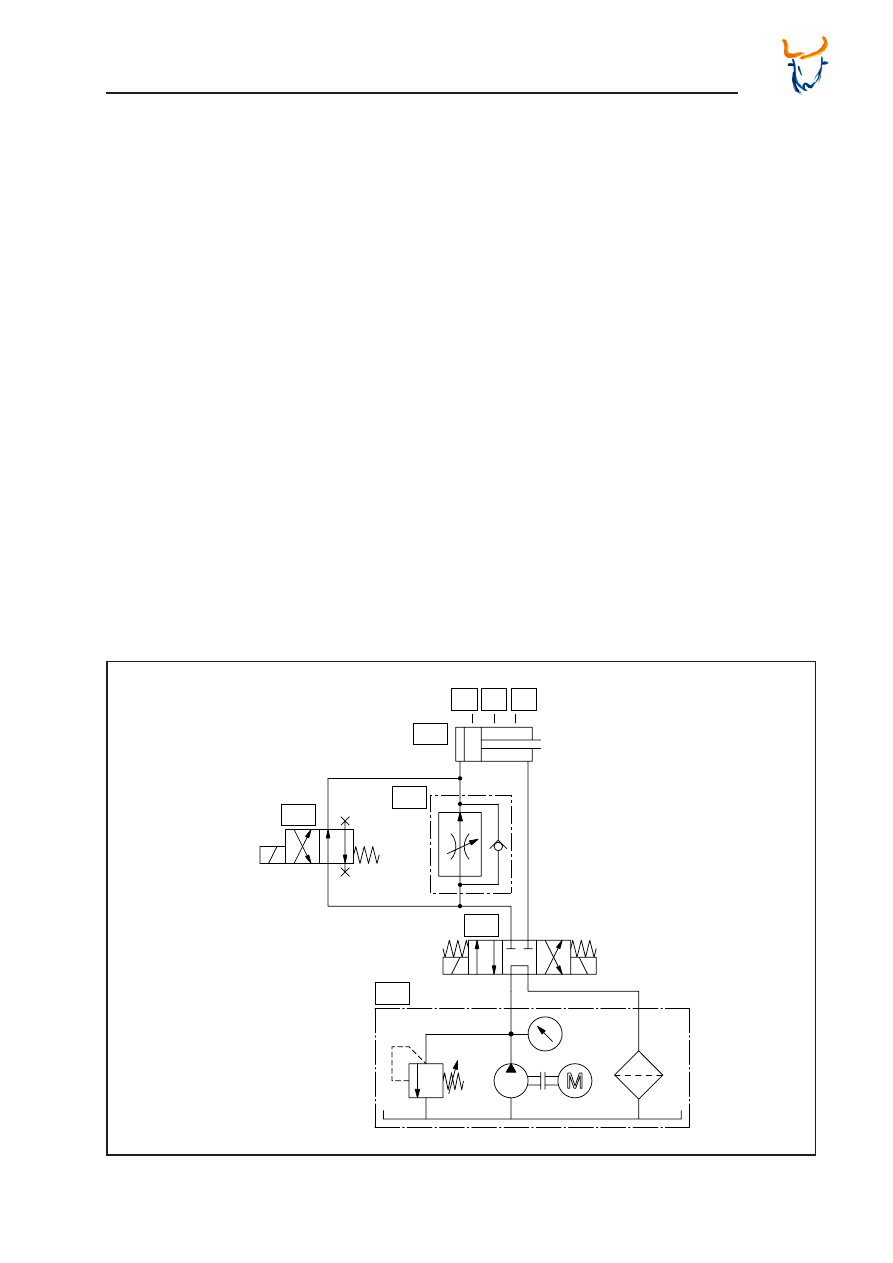

Rys. 8.8:

Struktura złożonego sterowania

Źródło zasilania sterownika

Przetwarzanie

sygnału

Wejście

sygnału

Sekcja źródła

energii

Przetwarzanie

energii

Przygotowanie

medium

roboczego

Sekcja kontroli

energii

Część zasilania

Część sygnałowa

Sekcja kontroli

energii

Przepływ energii

Systemy i funkcje mechatroniczne - Podręcznik

130

Minos

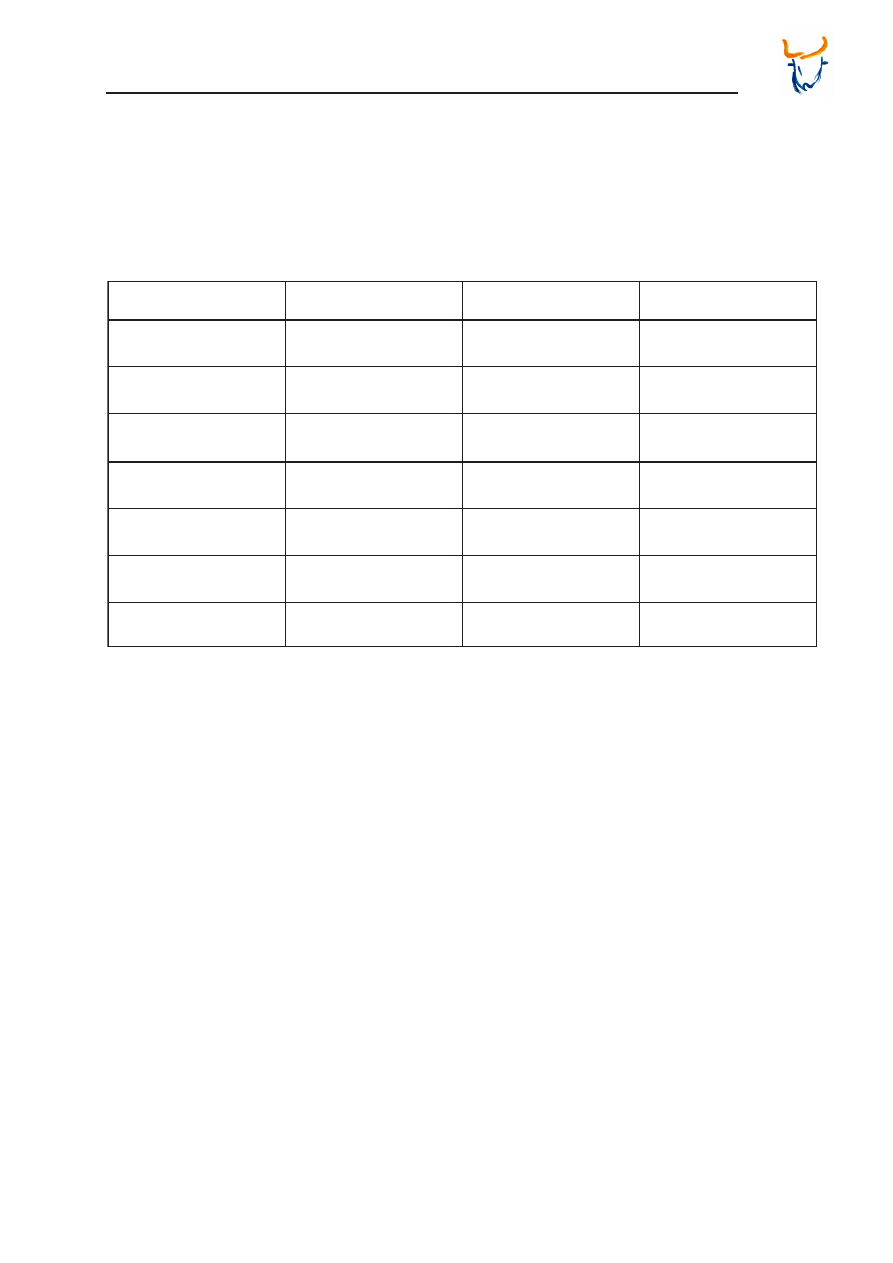

Elektrohydraulika

Elektropneumatyka

Elektrotechnika

1. Napęd

hydrauliczny siłownik

roboczy,

silnik hydrauliczny

pneumatyczny siłownik

roboczy,

pneumatyczny silnik

elektryczny napęd

liniowy,

elektryczny silnik

(silnik DC, silnik AC)

2. Sekcja kontrolii

energii

- elementy

wykonawcze

- elementy sterowania

elementy sygnałowe

rozdzielacze

hydrauliczne

ciśnienie hydrauliczne,

zawory blokujące

i przepływowe

rozdzielacze

pneumatyczne

ciśnienie

pneumatyczne,

zawory blokujące

i przepływowe,

rozdzielacze

pneumatyczne

styczniki

diody, warystory,

przekaźniki

3. Sekcja zasilania

energią

- wytwarzanie energii

- przygotowanie

energii

hydrauliczny system

napędowy

ogrzewanie,

chłodzenie, filtr

kompletny kompresor

lub stacja kompresyjna

suszarka, filtr

sieć elektryczna,

akumulatory (baterie)

transformatory

Tabela 8.1: Porównanie złożonych sterowań

Siłowniki robocze w hydraulice i pneumatyce są używane jako elementy

napędowe. Natomiast, silniki elektryczne są najważniejszymi elementami

napędowymi w elektrotechnice.

Sterowania i elementy wykonawcze są podobne w hydraulice i pneumatyce.

Zawory mają za zadanie wpływać na medium przenoszenia energii. W

elektrotechnice, zazwyczaj odbywa się to za pomocą przekaźników i

styczników.

Przygotowanie dopływu energii w hydraulice odbywa się bezpośrednio

w maszynie dzięki agregatowi hydraulicznemu. Natomiast, sprężone

powietrze używane w pneumatyce jest centralnie wytwarzane dzięki

kompresorowi zewnętrznemu. Energia elektryczna jest wytwarzana w

oddalonych elektrowniach.

Systemy i funkcje mechatroniczne - Podręcznik

131

Minos

8.3.1

Część zasilania

Sterowania elektro-pneumatyczne i elektro-hydrauliczne są w zasadzie

używane w przemyśle w celu połączenia zalet elektrotechniki z jednej

strony z hydrauliką i pneumatyką z drugiej. Dlatego też, od tego momentu,

te rodzaje sterowań będą omawiane.

Definicja:

Elektro-hydraulika:

Hydraulika w przemyśle oznacza koncepcję wszystkich mechanicznych

procesów, gdzie ruch i siła są przekazywane za pomocą płynów (napęd,

sprzęt regulacji i sterowania, gdzie ruch i siła są generowane używając

ciśnienia płynów).

Połączenie z elementami elektrycznymi (m.in.magnesy) prowadzi do

powstania elektro-hydrauliki.

Elektro-pneumatyka:

Pneumatyka obejmuje wszelkie użycie urządzeń pneumatycznych.

Urządzenia pneumatyczne to maszyny i agregaty, które działają

używając sprężonego powietrza lub próżni.

Połączenie urządzeń pneumatycznych i elektrotechnicznych (magnesy)

prowadzi do powstania elektro-pneumatyki.

Elektrotechnika:

Elektrotechnika obejmuje wszystkie techniczne urządzenia, które

używają właściwości prądu elektrycznego i pól elektrycznych oraz

magnetycznych.

Elektrotechnika dzieli się na:

-

technologię energii elektrycznej,

-

technologię komunikacji,

-

ogólną inżynierię elektryczną,

-

technologię półprzewodników i mikroelektronikę.

Elementy sterowań pneumatycznych i hydraulicznych są głównie

obsługiwane używając energii elektrycznej (elektromechanicznie lub

elektronicznie).

W zakresie mechatroniki elektryczne napędy są ważnym elementem

łączącym, pomiędzy mechanicznym i elektrycznym sprzętem w

maszynach.

Maszyna elektryczna jako element napędowy odgrywa dominującą rolę

we wszystkich dziedzinach gospodarczych. Jej użycie ciągle wzrasta.

Wydajność systemu jest ważnym czynnikiem przy wyborze elektrycznego

napędu.

Systemy i funkcje mechatroniczne - Podręcznik

132

Minos

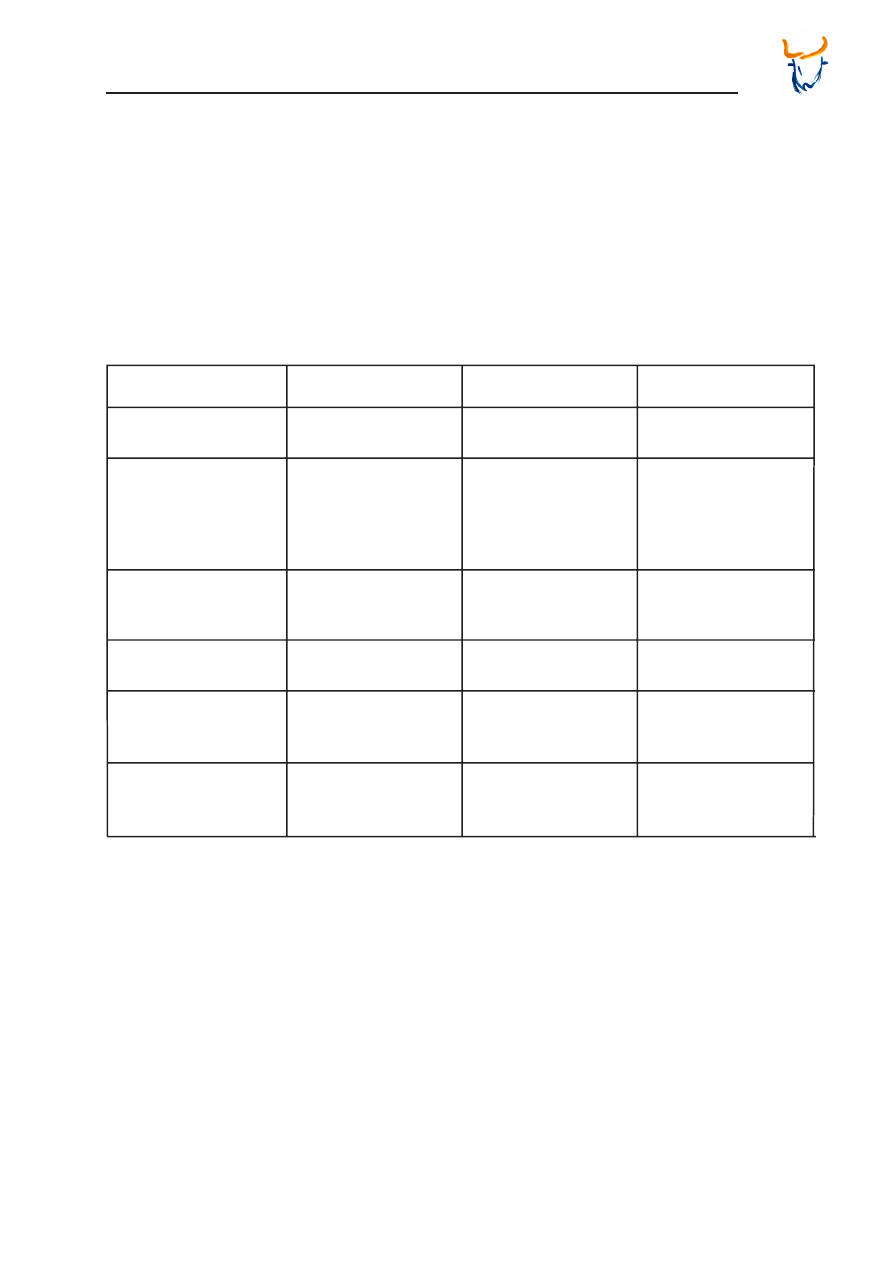

Elektrohydraulika

l

Elektropneumatyka

Elektrotechnika

Pojęcia

greckie słowo „hydro”

znaczy woda

greckie słowo

„pneuma”

znaczy oddech

Budowa systemu

składa się z elementów

hydraulicznych i

elektrycznych

składa się z elementów

elektrycznych

i elektronicznych

Ruchy i siły

z formy hydraulicznej

w mechaniczną

składa się z

elementów

pneumatycznych

i elektrycznych

z formy

pneumatycznej

w mechaniczną

z formy elektrycznej

w mechaniczną

Odbiór sygnału

i przetwarzanie

używając elementów

elektrycznych

i elektronicznych

używając elementów

elektrycznych

i elektronicznych

używając elementów

elektrycznych

i elektronicznych

Tabela poniżej, pokazuje podstawowe porównanie systemów:

Tabela 8.2: Porównanie systemów

Różne media przenoszących energię są używane w części zasilania

sterwania, w zależności od użytego rodzaju systemu.

Wymagania mediów przenoszących energię w hydraulice i

pneumatyce:

Energia przenoszona przez media w hydraulice i pneumatyce to ciśnienie.

Wszystkie materiały, które pozwalają na równomierne rozłożenie

ciśnienia we wszystkich kierunkach, dzięki zdolności cząstek materiału

do przemieszczania i deformacji pod wpływem sił zewnętrznych, mogą

być używane do transferu ciśnienia.

Opór cząsteczek materiału w przeciwieństwie do przemieszczania się

jest oznaczony jako lepkość. Medium przenoszące energię ciśnienia,

zdolny do przechowywania i przewodzenia energii, jest oznaczone jako

nośnik energii.

Funkcje mediów przenoszacych energię:

-

przenoszenie sił (energia ciśnienia),

-

smarowanie ruchomych części konstrukcji,

-

rozpraszanie ciepła,

-

tłumienie hałasu i drgań,

-

przesyłanie sygnału.

Systemy i funkcje mechatroniczne - Podręcznik

133

Minos

Elektrohydraulika

Elektropneumatyka

Elektrotechnika

Medium przenoszące

energię

mieszanina oleju

i wodnych płynów, oleje

mineralne, oleje

syntetyczne (bez

dodatku wody, niska

palność), bio-oleje

gazy (sprężone

powietrze jest

najtańszą i łatwo

dostępną mieszaniną

gazu)

Elektrony

Dostępność

dostępne

powietrze jest dostępne

bez ograniczeń

dostępne

Osiągane prędkości

wysoka, niższa niż

prędkości

w pneumatyce

bardzo wysoka

bardzo wysoka

Zdolności

akumulowania

możliwe, ze stratami

bardzo dobra

akumulacja

możliwe, jednak

z dużymi stratami

Transport

krótkie dystanse

możliwe dłuższe

odcinki

możliwe na długie

dystanse

Nadmierne obciążenie bezpieczne

bezpieczne

niebezpieczne

Narażenie zdrowia

nie ma, gdy przestrzega

się przepisów

bezpieczeństwa

nie ma

nie ma, gdy

przestrzega się

przepisów

bezpieczeństwa

dotyczących

obchodzenia się z

urządzeniami

elektrycznymi

Inne wymagania

separacja powietrza,

kawitacja, odporność na

niską temperaturę,

odporność na korozję

i abrazję

odporność na korozję

i abrazję

Tabela 8.3: Właściwości i wymagania mediów przenoszących energię

Tabela poniżej, pokazuje media przenoszące energię w elektrohydraulice,

elektropneumatyce i elektrotechnice:

Systemy i funkcje mechatroniczne - Podręcznik

134

Minos

Elektrohydraulika

Elektropneumatyka

Elektrotechnika

Właściwości

materiałów

- możliwa mała gęstość

- mała ściśliwość

- lepkość nie powinna

być mała

(warstwy smarującej)

- odpowiednia zależność

lepkości od temperatury

- odpowiednia zależność

lepkości od ciśnienia

- odporność na

starzenie

- niska palność

- dobra kompatybilność

materiału

- dobra ściśliwość

(brak kohezji)

- zdolności akumulacyjne

(energia potencjalna)

- objętość zależna od

temperatury

- rozpuszczalny w

wodzie (zależność od

temperatury)

- niska lepkość

dynamiczna

- palny i nieodporny na

eksplozje

- bardzo mała gęstość

- środowiskowo

bezpieczny, bez

narażeń zdrowotnych

- równomierne rozłożenie

ciśnienia we wszystkich

kierunkach

- wysoka czystość

- transport na długie

dystanse możliwy

bez większych strat

- kosztowna

akumulacja

Tabela poniżej pokazuje właściwości fizyczne mediów przenoszących

energię w elektrohydraulice, elektropneumatyce i elektrotechnice.

Tabela 8.4: Właściwości materiałów mediów

Systemy i funkcje mechatroniczne - Podręcznik

135

Minos

8.3.2

Część napędowa

Następujący przykład zawiera porównanie wad i zalet liniowych i

obrotowych części napędowych w pneumatyce i hydraulice oraz

elektrotechnice, a także prezentuje ich główne obszary zastosowań.

Obróbka tarczy bębna linowego

Cztery gwintowane otwory M12 powinny zostać wykonane w tarczy bębna

linowego. W tym celu, powinny zostać wywiercone otwory o średnicy 10,2

mm. Otwór prowdzący o średnicy 6 mm już istnieje.

Według obliczeń, obróbka wymaga siły skrawania 2500 N i siły posuwu

500 N na jeden wiercony otwór. Prędkość obrotowa wiertarki powinna

wynosić odpowiednio 750 obr/min i 1450 obr/min. Jak wynika z obliczeń,

maksymalna moc skrawania przy prędkości skrawania 0,5 m/s (750 obr/

min) wynosi 1,6 kW.

Aby zamocować bezpiecznie tarczę bębna linowego podczas wiercenia,

potrzebna jest siła 1000 N.

W przemyśle są dostępne instalacje ze sprężonym powietrzem o ciśnieniu

7 i 11 bar.

Następujący porządek działań powinien zostać zachowany:

1. zamocowanie tarczy bębna linowego,

2. szybki posuw wiertarki,

3. posuw roboczy wiertarki i wiercenie (ruch obrotowy).

Przykład

Systemy i funkcje mechatroniczne - Podręcznik

136

Minos

Poniższe wymagania powinny być spełnione.

Mocowanie:

-

powinna być zastosowana siła mocowania 1000 N,

-

możliwość monitorowania siły mocowania,

-

powinno być zapewnione bezpieczne mocowanie w wypadku braku

energii,

-

powinno być zapewnione szybkie zamocowanie i odmocowanie.

Napęd posuwu:

-

ruch liniowy,

-

odporność na przeciążenia,

-

możliwośc sterowania elektrycznego,

-

równa i niezależna od obciążenia prędkość podczas obróbki,

-

powinna być możliwa do osiągnięcia siła posuwu 2000 N,

-

wymagane jest szybkie przełączanie z ruchu szybkiego na

roboczy,

-

powinna być dostępna maksymalna prędkość posuwu 0,5 m/s.

Ruch roboczy wiertła:

-

ruch obrotowy,

-

prędkość obrotowa n = 750/1450 obrotów na minutę,

-

mała i odporna konstrukcja (brak przestrzeni), w strefie roboczej,

-

moc skrawania 1,6kW.

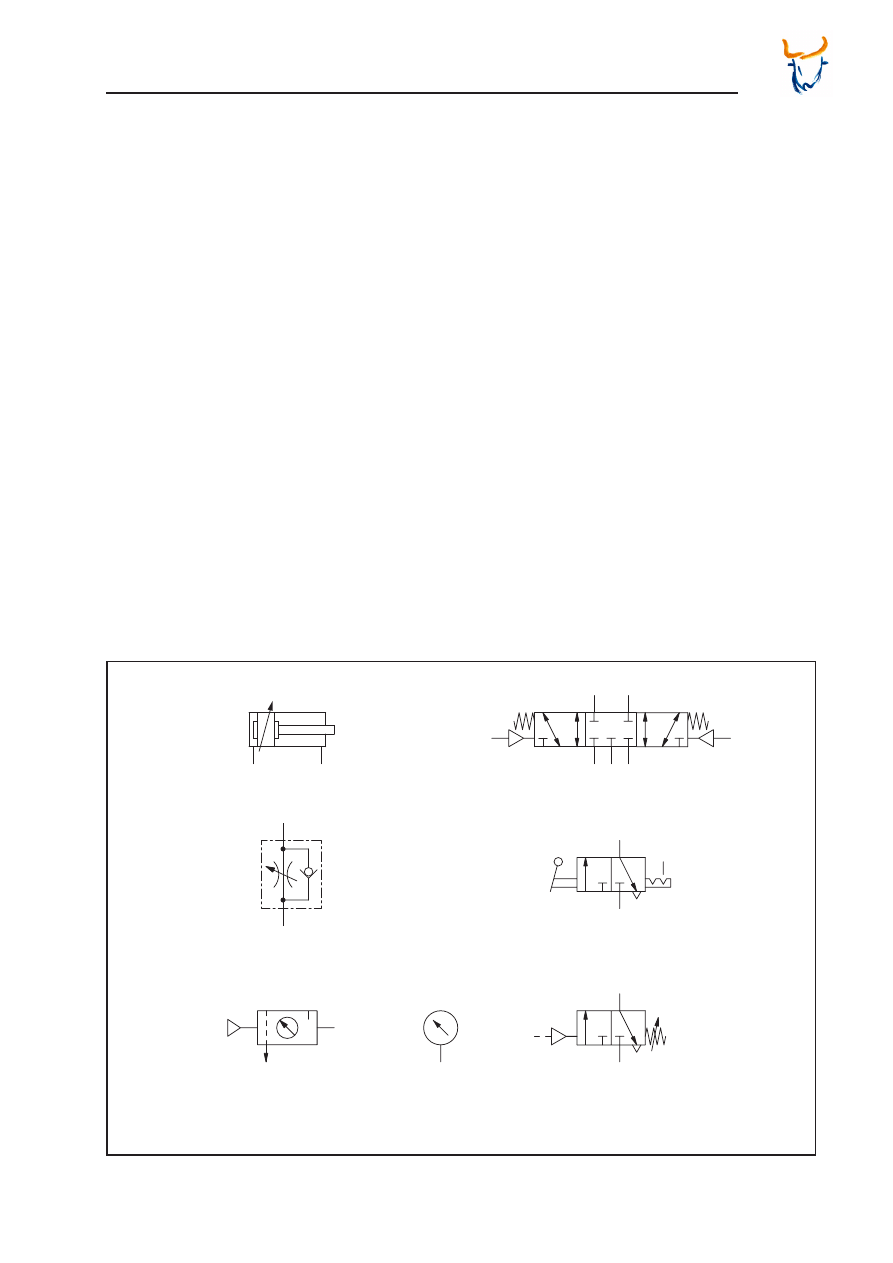

Metoda przedstawiania, symbole graficzne i plany

Symbole graficzne są często używane do graficznego, często

uproszczonego, przedstawienia urządzenia lub funkcji na schematach

obwodów i schematach funkcyjnych, diagramach, tabelach, rysunkach

cześci operacyjnych maszyny. Te same symbole mogą być użyte na

diagramach przepływu informacji, diagramach sekwencji programu i

schematach logicznych.

Norma DIN ISO 1219 zawiera koncepcje symboli graficznych

używanych w hydraulice i pneumatyce. Diagramy zawierają również plan

pozycjonowania jednostki, diagram funkcji i listę urządzeń.

Systemy i funkcje mechatroniczne - Podręcznik

137

Minos

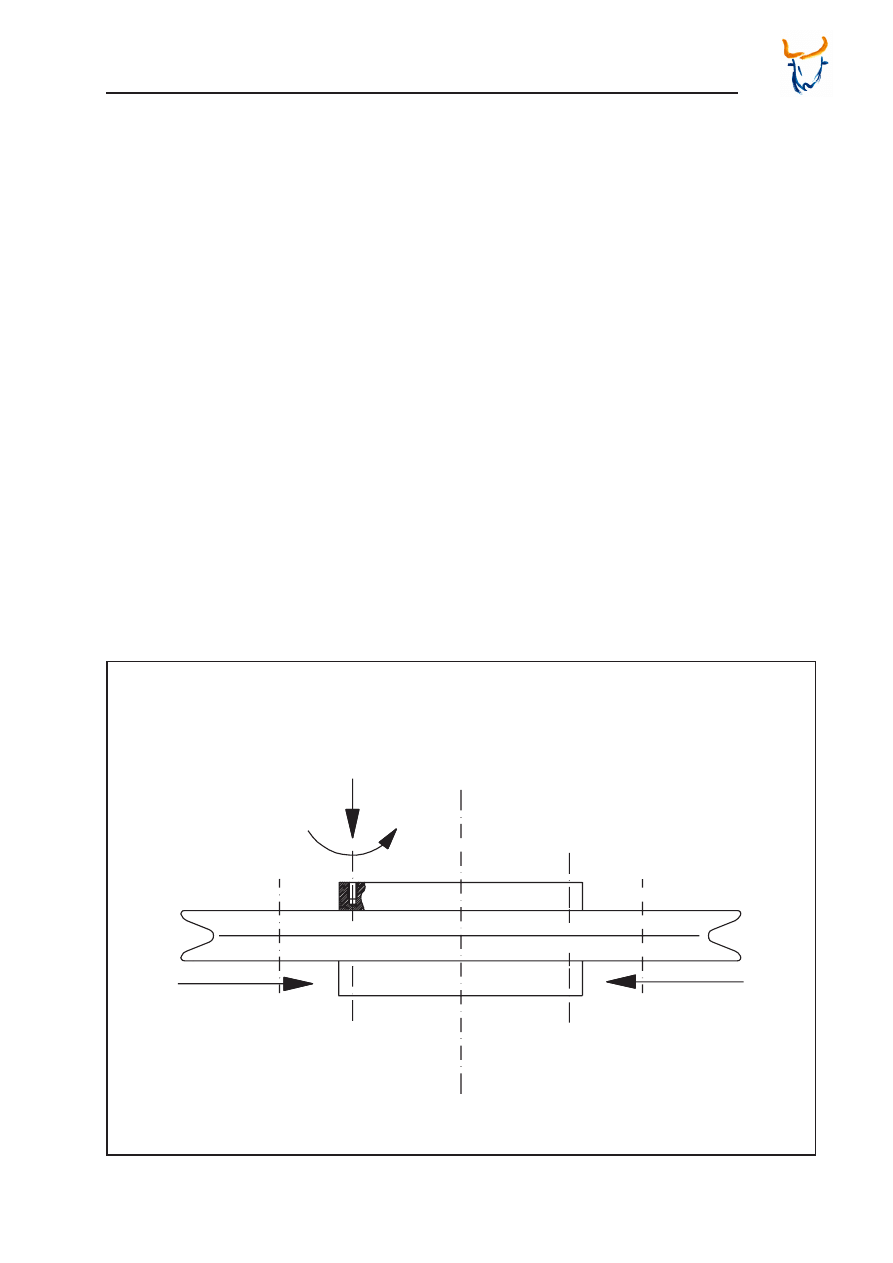

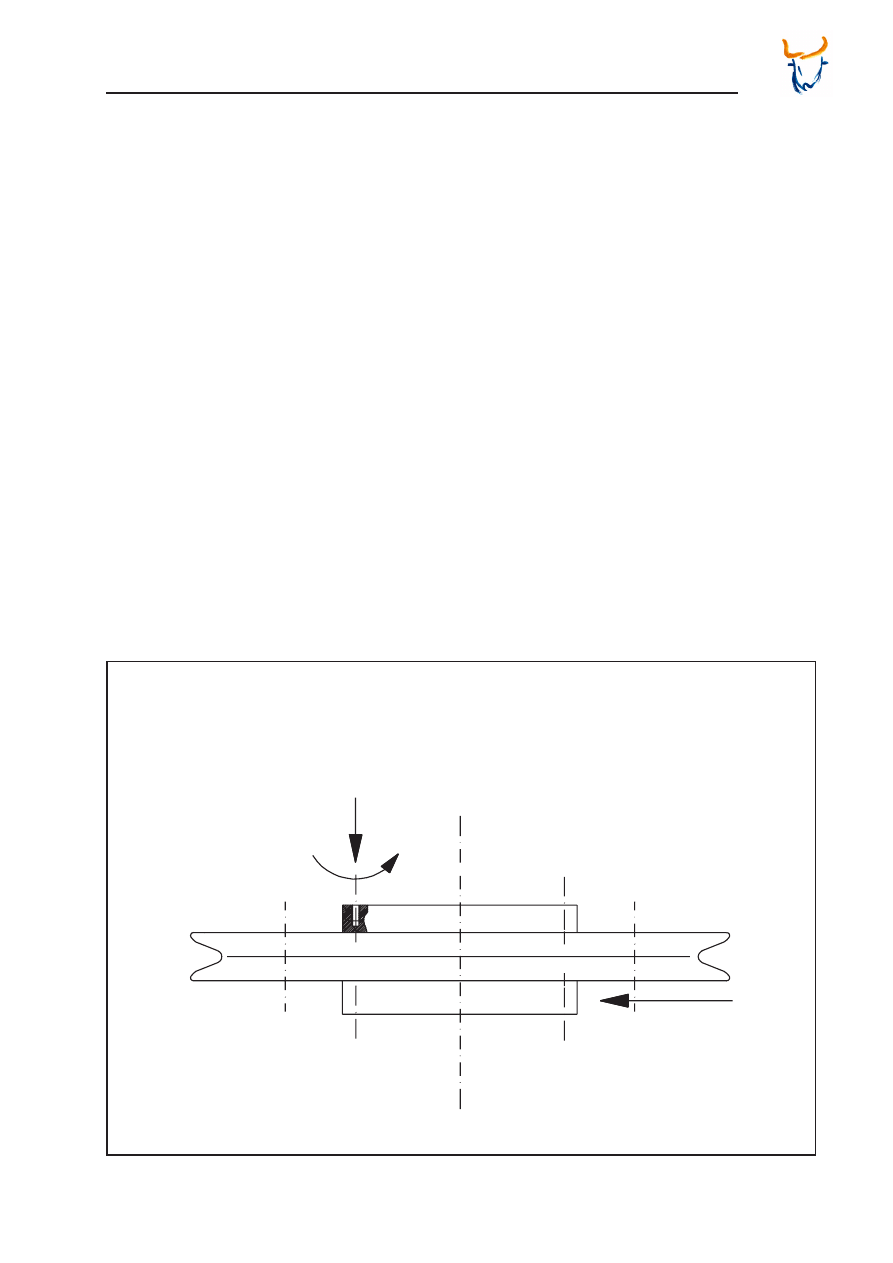

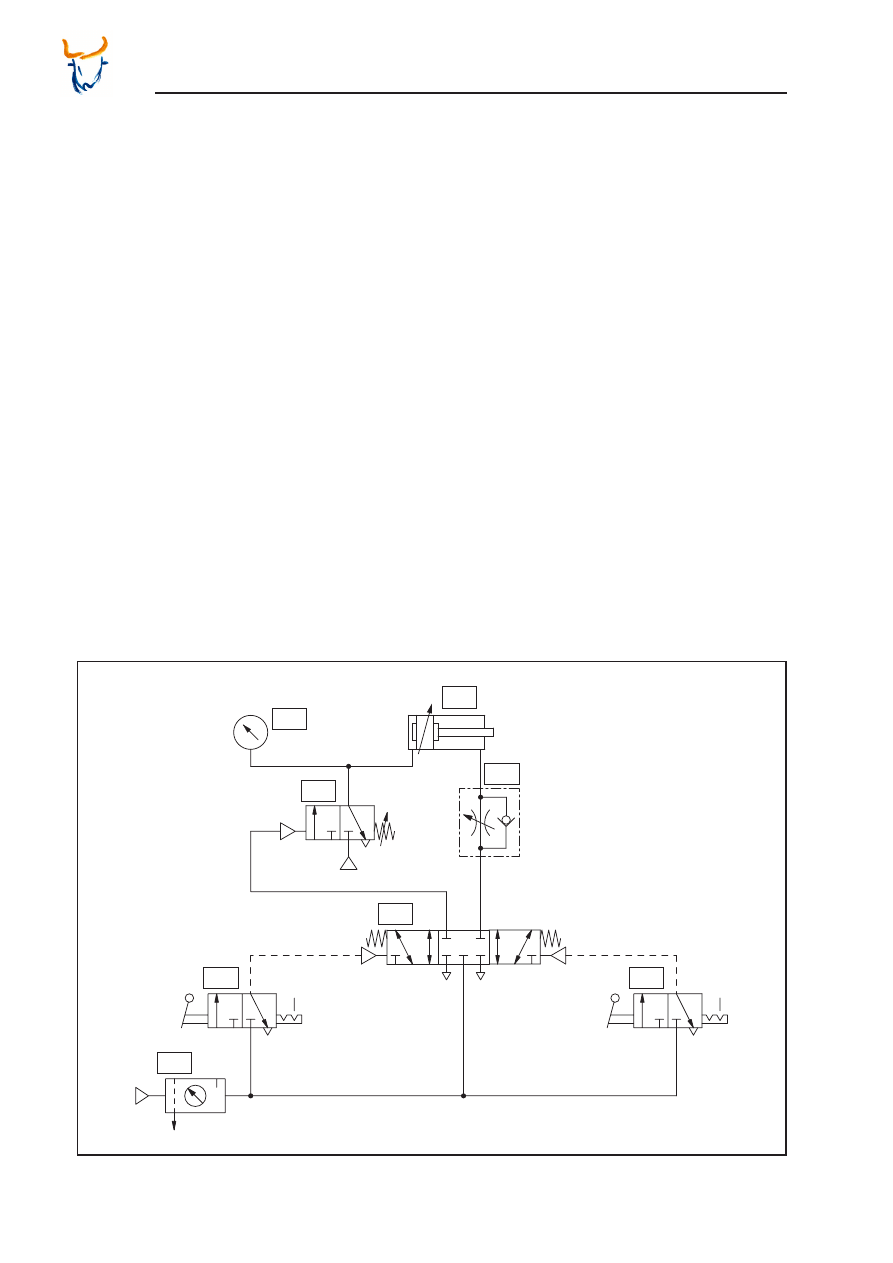

Rys. 8.9:

Plan pozycjonowania elementu

Rozróżniamy:

-

plan pozycjonowania elementu,

-

plan sekwencji programu,

-

plan logiczny,

-

plan funkcji i sekwencji,

-

diagram funkcji (diagram pojedynczych kroków),

-

schemat obwodu.

Powinna zostać wybrana odpowiednia metoda według stopnia rozwoju

systemu sterowania.

Aby znaleźć najbardziej technicznie odpowiadające rozwiązanie,

potrzebny jest rysunek żądanej funkcji sterowania, używając planu

pozycjonowania elementu i listy wymagań.

Plan pozycjonowania elementu

Plan pozycjonowania elementu musi pokazywać pozycję elementów

napędzających w maszynie czy urządzeniu, oraz zawierać określone

informacje dotyczące rodzaju i umiejscowienia instalacji. Plan

pozycjonowania elementu musi być przejrzysty i zawierać tylko

najważniejsze informacje.

ruch posuwu

wiertła obrabiarki

ruch obrotowy

wiertła

obrabiarki

ruch mocujący

ruch mocujący

Systemy i funkcje mechatroniczne - Podręcznik

138

Minos

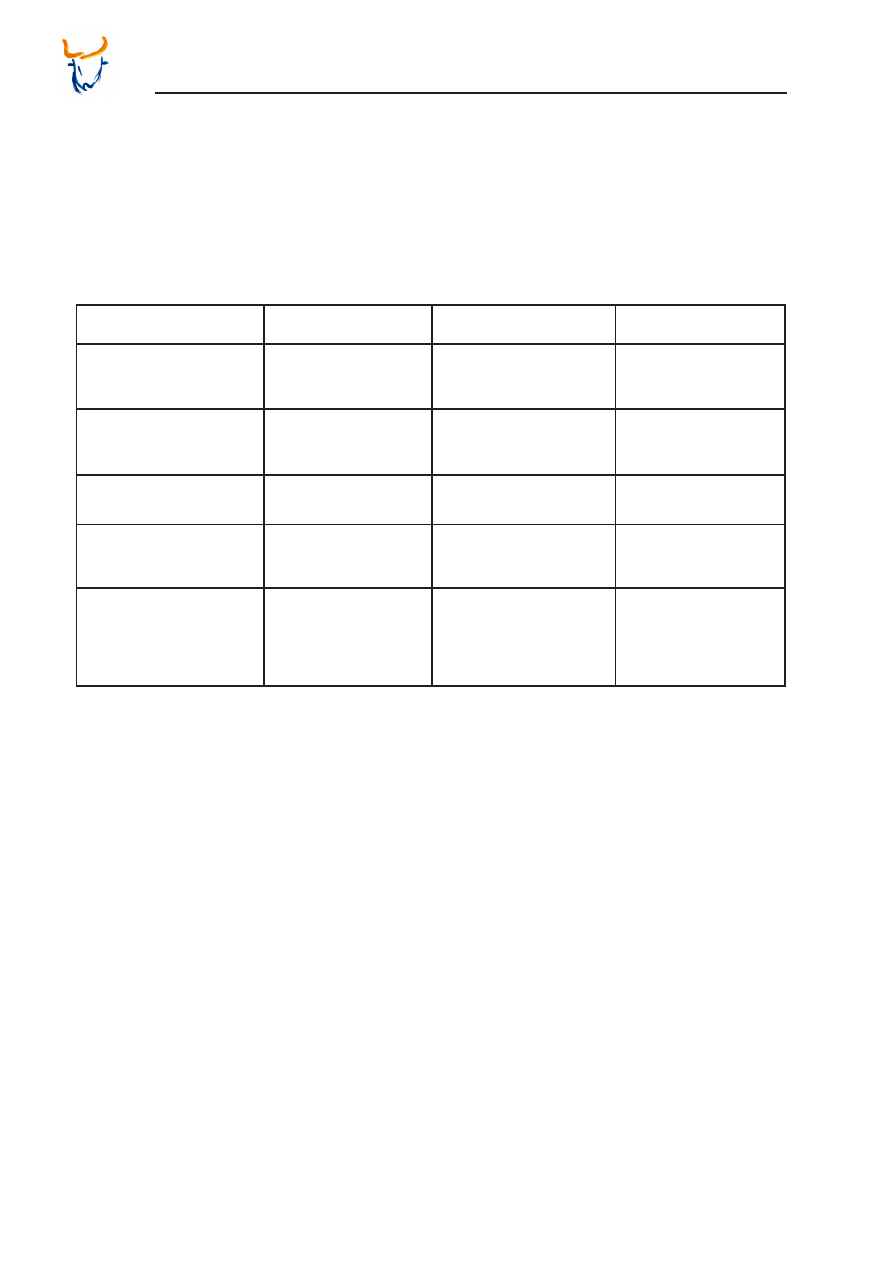

Wymagania

Elektrohydraulika

Elektropneumatyka

Elektrotechnika

Powinna być

zapewniona siła

mocowania 1000 N

XX

XX

XX

Zagwarantowane

monitorowanie

siły mocowania

XX

XX

XX

Szybkie zamocowanie

i odmocowanie

X

XX

XX

Zapewnione mocowanie

w przypadku odcięcia

energii

XX

XX

Koszty

niższe niż podczas

używania

elektromagnesu

niższe niż dla

elektromagnesu

i hydrauliki, ponieważ

energia pneumatyczna

jest już dostępna

wysokie

koszty, wymagany

sterownik o zmiennej

biegunowości

X

Tabela 8.5: Wymagania do mocowania tarczy bębna linowego

a) Mocowanie

Aby spełnić wymagania techniczne zadania, najpierw powinno

przygotować się listę możliwych rozwiązań problemu.

Poniższa tabela zawiera wybór odpowiednich urządzeń do mocowania

tarczy bębna linowego:

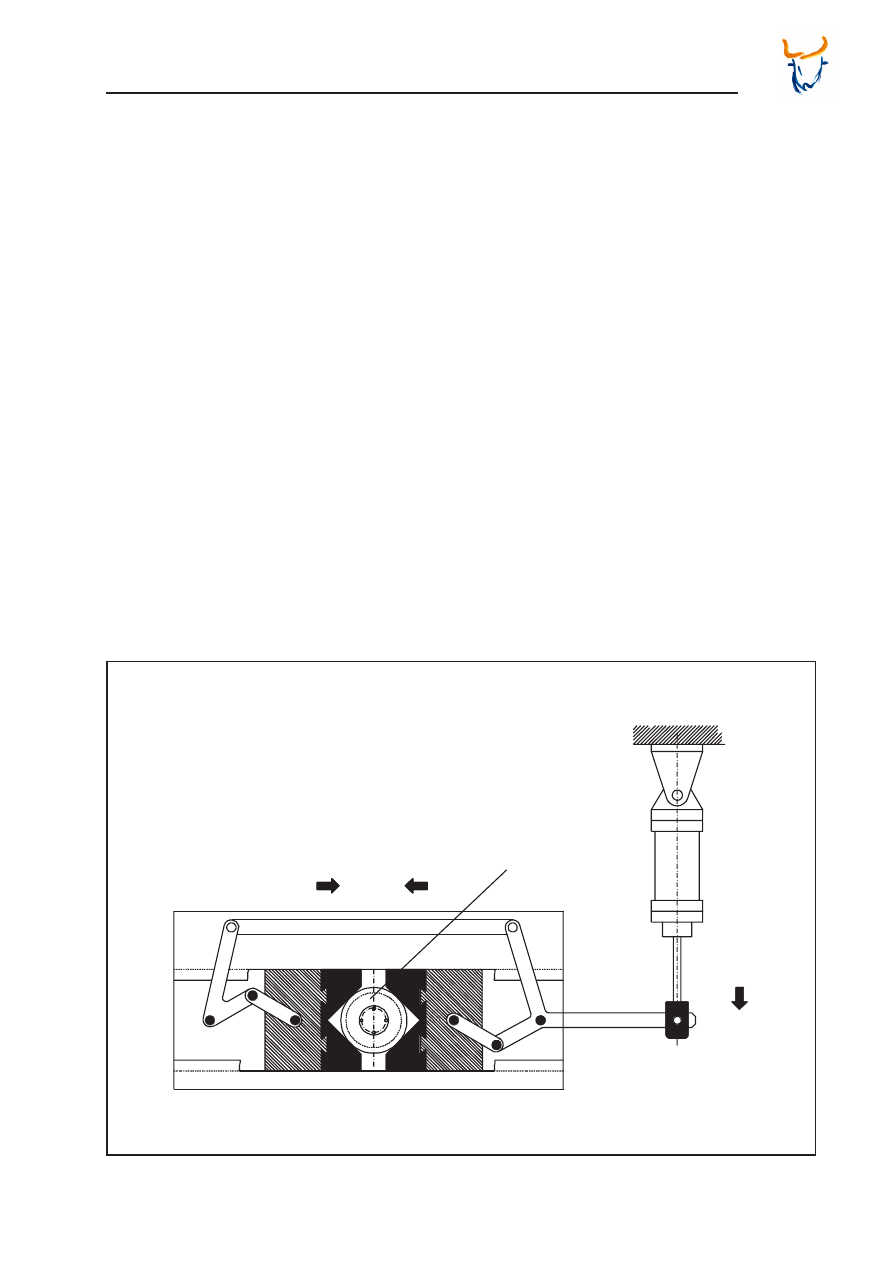

Mocowanie przy użyciu hydrauliki lub pneumatyki

Mocowanie przy użyciu hydrauliki lub pneumatyki może być łatwo

zrealizowane za pomocą siłowników. Rysunek prezentuje jedną z

możliwości mocowania przy użyciu siłownika hydraulicznego lub

pneumatycznego. Pod uwagę powinny być wzięte różne wartości sił

mocowania.

Siłownik pracuje używając dwóch szczęk mocujących, pracujących

na zasadzie dźwigni. Szczęki mocują element z dwóch stron. Nie jest

możliwe monitorowanie rozkładu sił w systemie dźwigni.

Obliczenia konstrukcji siłownika są podobne w hydraulice i

pneumatyce.

Wywoływana siła mocowania F

S

musi wynieść 1000 N. W tym wypadku,

wymagane ciśnienie w hydraulice wynosi 70 barów, podczas gdy

pneumatyce tylko 6 barów.

Systemy i funkcje mechatroniczne - Podręcznik

139

Minos

Rys. 8.10: Samocentrujące urządzenie mocujące dla pneumatyki lub hydrauliki

tarcza bębna linowego

Siłownik hydrauliczny:

p = F

s

/ A

A = F

s

/ p

A = 1000 N / 70 bar

A = 1,43 cm

2

W rezultacie średnica tłoka d = 13,5 mm. Typowe małe siłowniki

hydrauliczne mają średnicę tłoka 25 mm ze średnicą tłoczyska 12 mm.

Taka konstrukcja może być tu użyta.

Siłownik pneumatyczny:

A = F

s

/ p

A = 1000 N / 6 bar

A = 16,7 cm

2

Średnica tłoka tego siłownika ma 46,1 mm. Siłownik z tłokiem o średnicy

50 mm może tu być użyty. W wypadku możliwych spadków ciśnienia lub

oczekiwanego spadku współczynnika wydajności, następny większy

rozmiar powinien zostać użyty.

Systemy i funkcje mechatroniczne - Podręcznik

140

Minos

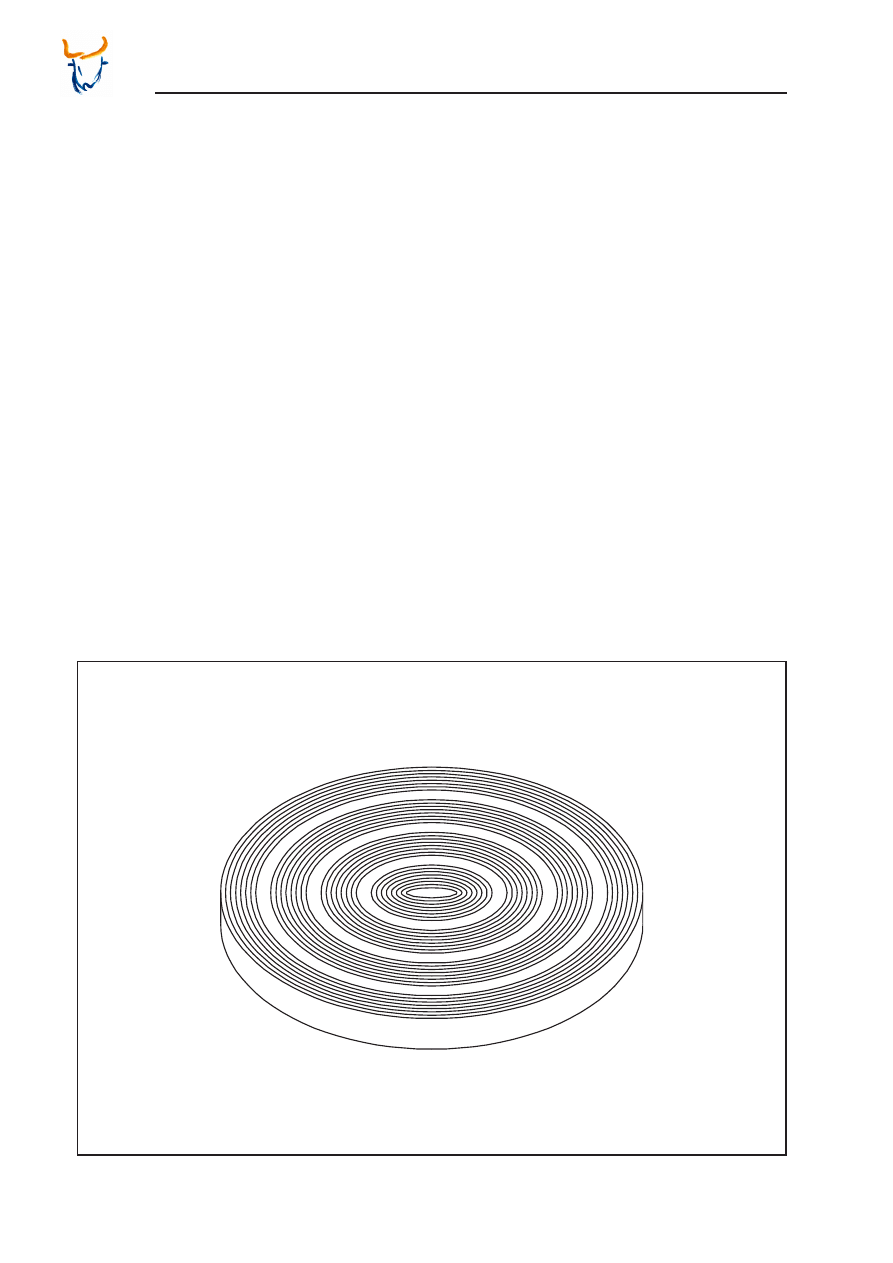

Rys. 8.11: Elektromagnes używany do mocowania przedmiotu obrabianego

Mocowanie przy pomocy elektromagnesów

Tarcza bębna linowego wykonana jest ze staliwa, tak więc elektryczne

mocowanie przy pomocy magnesu jest możliwe.

Cechy magnetycznych systemów mocujących:

-

duża precyzja,

-

minimalny czas przygotowawczy,

-

stała siła mocowaniana na całej powierzchni, co zapobiega

poruszeniu się elementu,

-

magnes nie nagrzewa się,

-

siła adhezji utrzymuje się nawet w wypadku zaniku prądu,

-

energooszczędne, pobieranie prądu trwa krótko, koszt połączenia

jest niski.

Jednakże, magnesy powinny być wyposażone w urządzenia sterujące

ze zmienną polaryzacją, które dopasowują wymaganą siłę mocowania.

Sprawiają również, że stały magnetyzm zostaje zredukowany poprzez

odwrócenie polaryzacji pola magnetycznego po wyłączeniu systemu

mocującego.

Systemy i funkcje mechatroniczne - Podręcznik

141

Minos

Rys. 8.12: Urządzenie mocujące z elektromagnesem

elektromagnes

tarcza bębna linowego

Istnieją różne konstrukcje magnetycznych systemów mocujących. W

konstrukcjach okrągłych powierzchnia może zawierać rowki centrujące,

które ułatwiają ustawienie przedmiotu obrabianego. Również otwory

centrujące mogą by użyte.

Cechy konstrukcji magnetycznego sytemu mocującego:

-

typowa siła przyciągania magnetycznego sytemu mocującego to

około 100N/cm

2

,

-

klasa zabezpieczenia IP 65,

-

obciążenie magnesu 100% cyklu roboczego.

System połączony jest z urządzeniem sterującym o zmiennej polaryzacji

przy następujących warunkach technicznych:

-

napięcie sieci elektrycznej 230 lub 380 V w zależności od wielkości

magnesu,

-

częstotliwość sieci elektrycznej 50 Hz, może być przełączona do

60 Hz,

-

możliwość podłączenia sterownika PLC używając napięcia

sygnałowego 24V,

-

namagnesowanie i odmagnesowanie wykonywane są poprzez

naciśnięcie przysicku lub wyłącznika,

-

możliwośc regulacji siły przyciągania.

Systemy i funkcje mechatroniczne - Podręcznik

142

Minos

Po przedstawieniu różnych urządzeń mocujących, możliwe jest

porównanie ich cech.

Mocowanie może odbyć się za pomocą:

-

siłowników hydraulicznych,

-

siłowników pneumatycznych,

-

elektromagnesów.

Wymienione powyżej trzy urządzenia napędzające spełniają techniczne

wymagania stawiane mocowaniom.

Zaletą elektromagnesów polega na prostej obsłudze bez dodatkowych

urządzeń do mocowania tarczy bębna linowego. Z drugiej strony, koszty

są stosunkowo wysokie, uwzględniając wymagane urządzenie sterujące

o zmiennej polaryzacji.

Zaletą siłownika pneumatycznego jest duża prędkość przy mocowaniu i

łatwy dostęp do sprężonego powietrza. Dlatego też koszty energii można

pominąć. Jednak jest to tylko możliwe, gdy sieć jest w stanie dostarczyć

wystarczająco dużo sprężonego powietrza do mocowania.

Zaletą siłownika hydraulicznego jest zgodność ze stawianymi

wymaganiami. Jednak, siłownik pneumatyczny jest używany raczej dla

niskich sił mocowania, około 1000 N, z powodu wysokich kosztów zakupu

i utrzymania urządzenia hydraulicznego.

Budowa urządzenia mocującego może przemawiać przeciwko użyciu

siłowników pneumatycznych i hydraulicznych.

Porównianie pokazuje, że istnieje wiele możliwości zrealizowania funkcji

mocującej. Każda ma wady i zalety. Czasem nawet kilka rozwiązań może

spełnić postawione wymagania.

W poprzednim przykładzie założono dostęp do sprężonego powietrza.

Dlatego, siłownik pneumatyczny powinien zostać wybrany do procesu

mocowania.

Systemy i funkcje mechatroniczne - Podręcznik

143

Minos

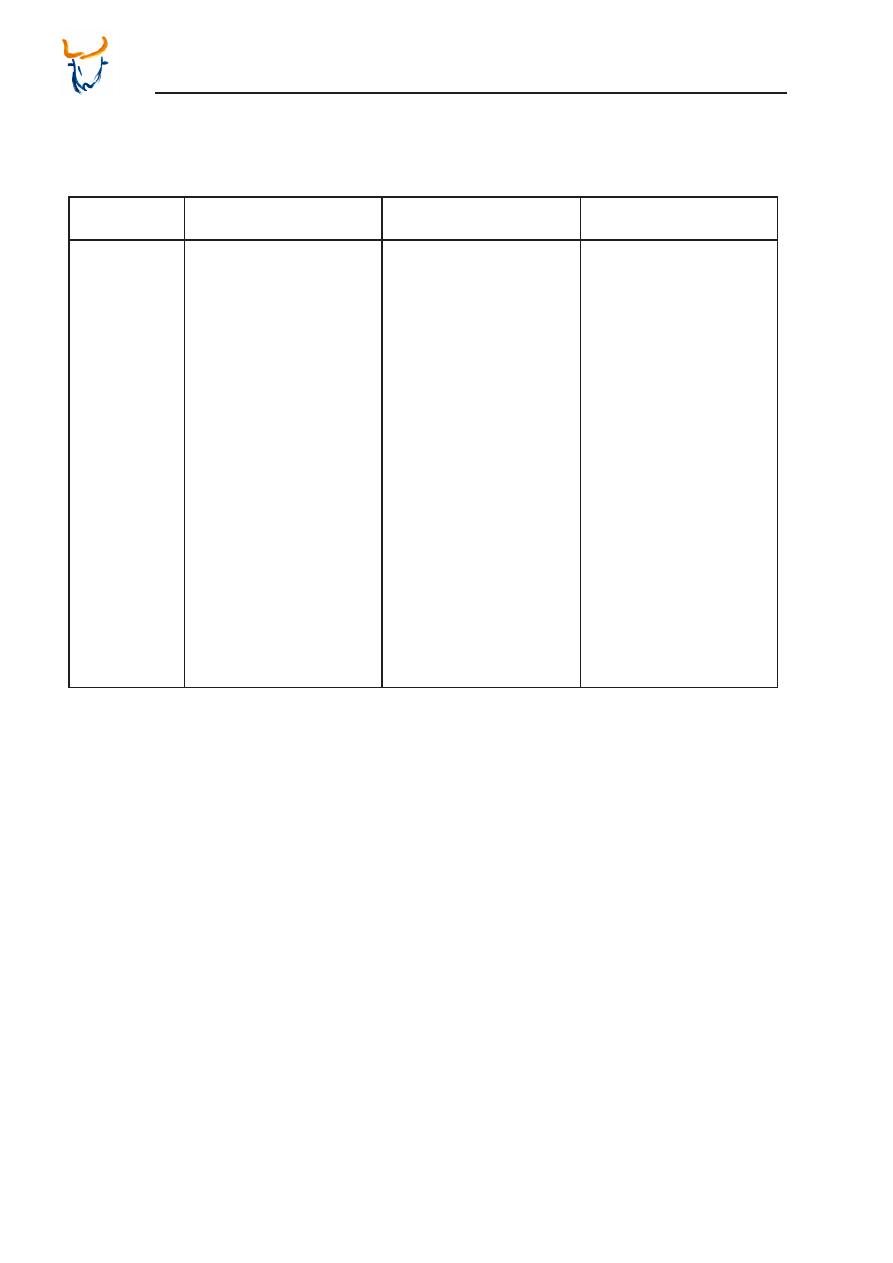

b) Napęd posuwu

Napęd posuwu powinien zostać dobrany do wiercenia otworów pod

gwint M12.

Proces wyboru odpowiednich urządzeń do napędu posuwu znajduje się

w poniższej tabeli:

Analiza tego porównania pokazuje, że liniowe napędy hydrauliczne są

najbardziej odpowiednie by je użyć jako napędy posuwu.

Ciągłe ulepszanie liniowych elektrycznych napędów pozwoli w przyszłości

używać ich jako napędy posuwu.

Liniowe elektryczne napędy o wysokiej prędkości mogą być używane

w obróbce metali lekkich. W tej dziedzinie rywalizują z napędami

hydraulicznymi, które nie osiągaja prędkości do 4 m/s.

Jednakże w poprzednim przykładzie powininen być użyty siłownik,

ponieważ wtedy zgodne jest to z wymaganiami.

Wymagania

Elektrohydraulika

Elektropneumatyka

Elektrotechnika

Ruch translacyjny

XX

XX

XX

Odporność na

przeciążenia

XX

XX

Sterowalność

elektryczna

XX

XX

XX

Siła posuwu

F = 2000 N

XX

-

Maksymalna prędkość

posuwu v = 0.5 m/s

XX

X

Realizacja ruchów

szybkich i roboczych

XX

łatwo osiągalne

trudno

Płynność ruchu

XX

X

-

-

X

X

X

Tabela 8.6: Wymagania napędu posuwu

Systemy i funkcje mechatroniczne - Podręcznik

144

Minos

Obliczenia parametrów konstrukcji siłownika hydraulicznego są podobne

do obliczeń siłownika użytego do mocowania przedmiotu obrabianego.

Tutaj, czynnik wydajności napędu będzie wzięty pod uwagę.

Wymagana siła mocowania F

V

wynosi 2000 N. Oczekiwane ciśnienie

hydrauliczne to 70 barów. Powinno sprawdzić się czy ciśnienie 160 barów

mogłoby być użyte.

Siłownik hydrauliczny z ciśnieniem 70 barów:

p = F

v

/ A

A = F

v

/ p

A = 2000 N / 70 bar

A = 2,86 cm

2

Średnica wynikowa tłoka d = 19,1 mm. Typowe małe siłowniki hydrauliczne

mają średnicę tłoka 25 mm ze średnicą tłoczyska 12 mm. Taka konstrukcja

może być tu użyta. Nie ma potrzeby podnoszenia ciśnienia do 160

barów.

Systemy i funkcje mechatroniczne - Podręcznik

145

Minos

c) Napęd wiercenia

Odpowiedni napęd musi zostać dobrany do wiercenia. Następujące silniki

mogą być właściwe dla ruchu obrotowego:

-

silniki na sprężone powietrze,

-

silniki hydrauliczne,

-

silniki elektryczne.

Poniższa tabela pokazuje procedurę selekcji odpowiednich napędów do

wiercenia:

Wymagania

Elektrohydraulika

l

Elektropneumatyka

Elektrotechnika

Ruch obrotowy

XX

XX

XX

Prędkość obrotowa

wiertła dostosowywana

do

n

1

= 750 r/min i

n

2

= 1450 r/min

Momenty obrotowe

M

1

= 10 Nm

i M

2

= 20 Nm

patrz diagram

patrz diagram

patrz diagram

Moc skrawania

P = 1,6 kW

X

patrz obliczenia

X

patrz obliczenia

X

patrz obliczenia

Małe urządzenie

mocujące w strefie

roboczej

XX

XX

Bezpieczeństwo

nadmiernego

obciążenia

XX

XX

możliwe z kontrolą

zaworu dopływu

Tylko z odpowiednim

sprzętem ochronnym

możliwe z przekładnią

możliwe z przekładnią

możliwe ale zależne

od obciążenia

Tabela 8.7: Wymagania napędu do wiercenia

Aby wybrać najbardziej odpowiedni rodzaj napędu do wiercenia, należy

porównać cechy różnych elementów obrotowych.

Systemy i funkcje mechatroniczne - Podręcznik

146

Minos

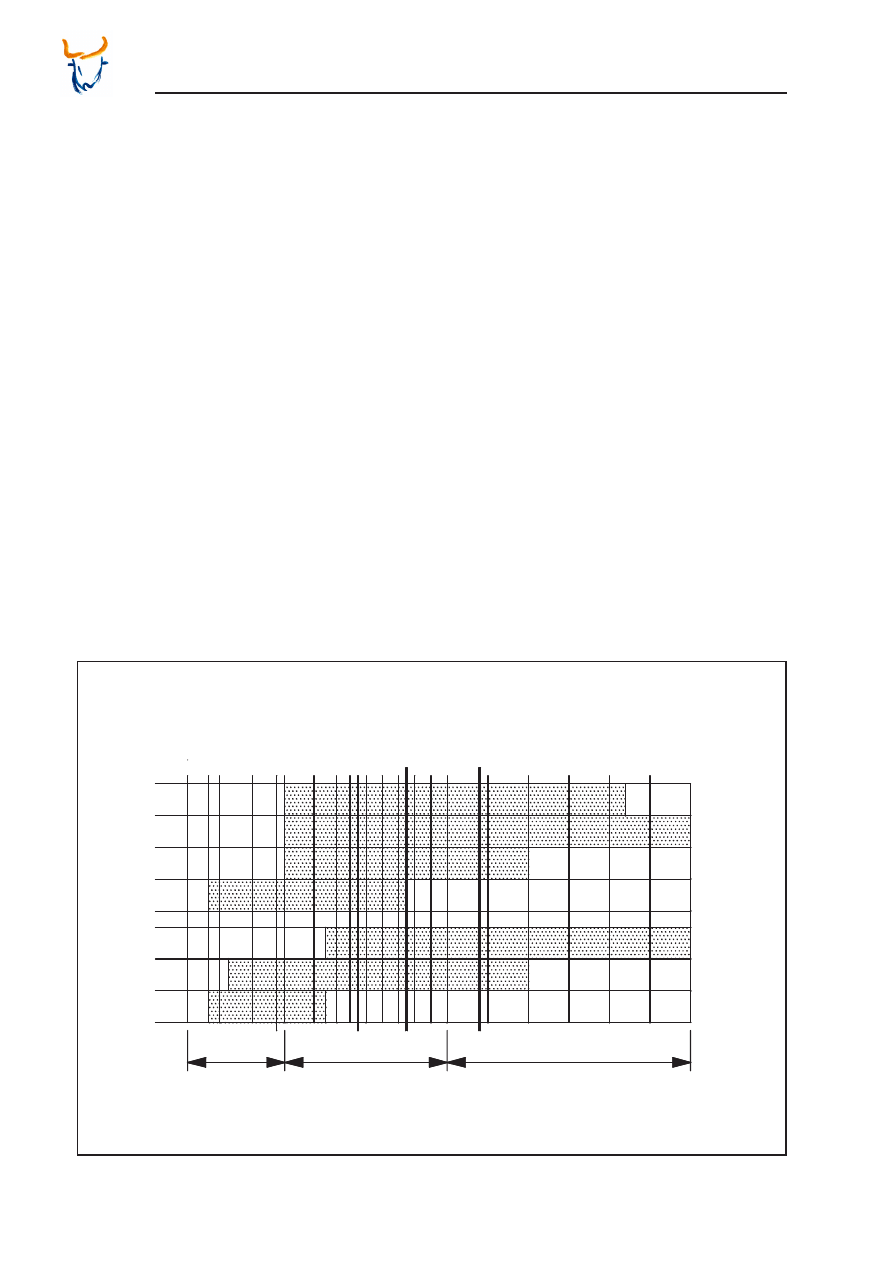

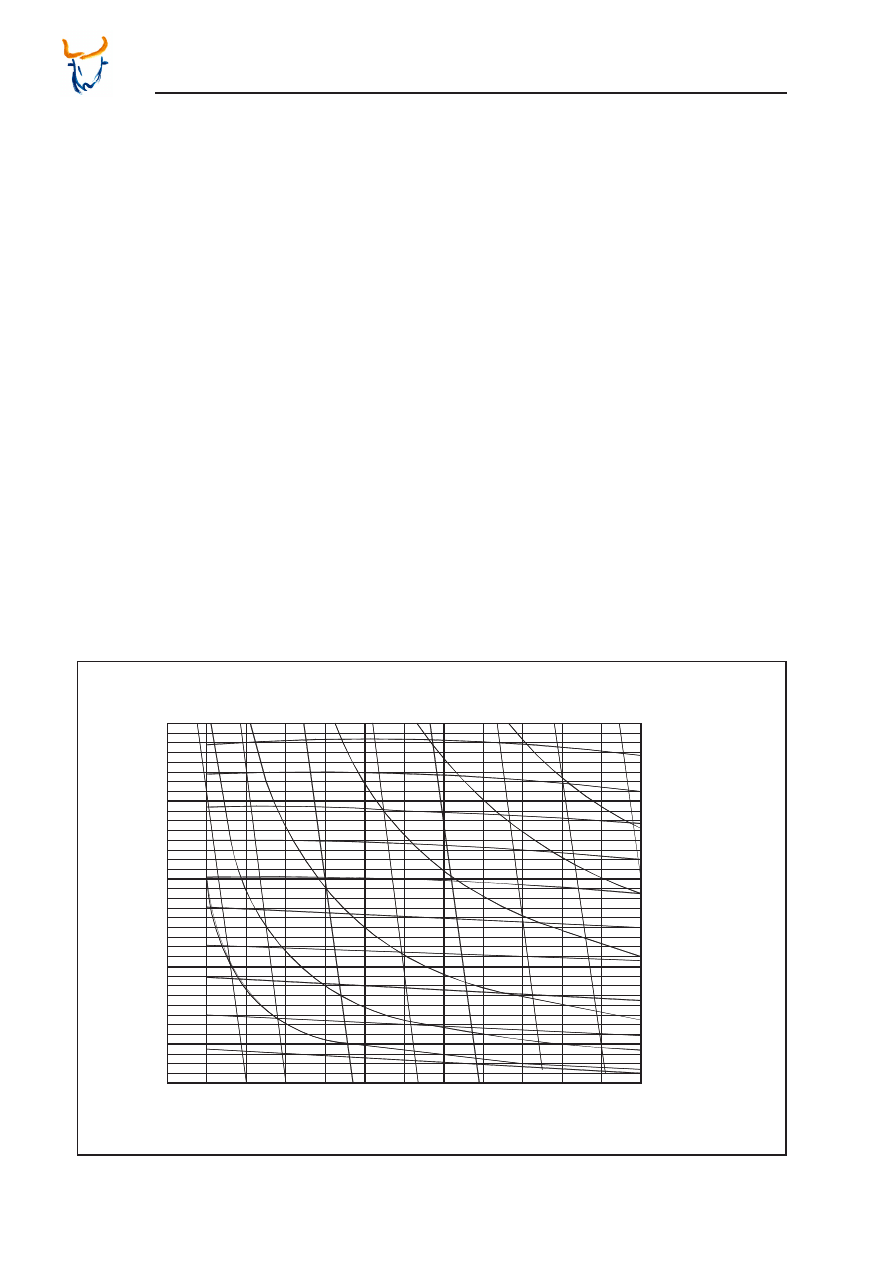

Rys. 8.13: Klasyfikacja silników hydraulicznych według prędkości obrotowej

zakres prędkości obrotowej n

min

-1

4000

750

1450

7

silniki

wolnoobrotowe

silniki

o średnich

obrotach

50

5

6

4

3

2

1

0 10

500

100

1000

silniki wysokoobrotowe

2000

3000

Silniki hydrauliczne można testować według różnych kryteriów.

Klasyfikując silniki hydrauliczne według prędkości obrotowej, wyróżnić

można trzy główne kategorie:

silniki wolnoobrotowe, silniki o średnich obrotach i silniki wysokoobrotowe.

Silniki wolnobieżne wytwarzają moment obrotowy o wysokiej wartości

nawet przy niskiej prędkości obrotowej, bez podłączania dodatkowego

napędu. Tego nie wymaga nasz przykład.

Następujące silniki hydrauliczne są przedstawione na wykresie

poniżej:

1 osiowy silnik tłokowy z prostą osią główną,

2 osiowy silnik tłokowy z łamaną osią główną,

3 promieniowy silnik tłokowy z wewnętrznym przesunięciem,

4 promieniowy silnik tłokowy z zewnętrznym przesunięciem,

5 silnik przekładniowy,

6 silnik łopatkowy,

7 silnik gerotorowy.

Wymagana prędkość obrotowa waha się od średniej po wysoką. Dla niej,

silniki 1, 2, 3, 5 i 6 są odpowiednie. Promieniowe silniki z wewnętrznym

przesunięciem i silniki gerotorowe nie są odpowiednie.

Systemy i funkcje mechatroniczne - Podręcznik

147

Minos

Rys. 8.14: Klasyfikacja silników hydraulicznych według momentu obrotowego

20 000

7

5

6

10 - 20 Nm

nominalny moment obrotowy M

n

1000

1

3

4

2

500

0 100

Nm

5 000 10 000

50 000

30 000 40 000

Poniższy wykres prezentuje klasyfikację silników hydraulicznych według

wartości momentu obrotowego. Numery oznaczają takie same rodzaje

silników jak w wykresie klasyfikacji prędkości obrotowej.

Dla wartości momentu obrotowego między 10-20 Nm tylko silniki

przekładniowe i łopatkowe sa odpowiednie. Przydatność tych silników

będzie sprawdzona w naszym przykładzie.

Wybrany został silnik przekładniowy 2kW; reprezentatywne dla tego

silnika charakterystyki są przedstawione na dalszym wykresie.

Następujące wartości odnoszą się do każdego przypadku pracy:

prędkość obrotowa: 750 U/min

moment obrotowy: 20 Nm

ciśnienie: 120 bar

przepływ objętościowy: 10 l/min

prędkość obrotowa: 1450 U/min

moment obrotowy: 10 Nm

ciśnienie: 60 bar

przepływ objętościowy: 20 l/min

Systemy i funkcje mechatroniczne - Podręcznik

148

Minos

Rys. 8.15: Charakterystyki silnika przekładniowego

20

35

MPa

20

M

ab

Nm

6,5

10

15

20

25

30

dm

3

/min

40

1 500

16

∆

p = const.

5

0

500

1 000

15

10

20

25

2 500

2 000

n

ab

3 000

min

-1

2

4

10

6

8

12

14

35

18

Aby załączyć silnik przekładniowy potrzebny jest zawór kontroli ciśnienia

by móc nastawić dowolną wartość ciśnienia. Aby dostosować wartości

przepływu objętościowego, zawory kontroli są używane. Wydatki na

powstały obwód są bardzo wysokie.

Można również użyć proporcjonalny zawór kontroli ciśnienia zamiast

zaworów kontroli ciśnienia oraz proporcjonalny rozdzielacz zamiast

zaworów kontroli przepływu. Jest to dobre rozwiązanie, jednak z

powodu powiązania ze sterowaniem elektronicznym jest ono droższe

niż poprzednie.

Inną opcją jest użycie silnika łopatkowego. Ten typ silnika może być

używany jako regulowany lub nieregulowany silnik hydrauliczny.

Jednak, ten typ silnika jest zazwyczaj produkowany ze stałą chłonnością

i bardzo rzadko ze zmienną chłonnością. Jest odpowiedni dla wysokich

wartości momentu obrotowego.

Te napędy mogą zostać użyte w naszym przykładzie, jednak koszty

realizacji będą wysokie.

Systemy i funkcje mechatroniczne - Podręcznik

149

Minos

Silniki pneumatyczne mogą również wytwarzać ruch obrotowy.

Silniki pneumatyczne to:

-

promieniowe silniki tłokowe,

-

osiowe silniki tłokowe,

-

silniki tarczowe.

Z silników na sprężone powietrze, silniki tarczowe najlepiej spełniają

wymagania przykładu. Te silniki osiągają moc od 0,1 do 15 kW. Prędkość

obrotowa silnika bez obciążenia mieści się w przedziale 1000 – 50 000

obr/min.

Dla naszego przykładu wybieramy silnik na sprężone powietrze o

konstrukcji tarczowej.

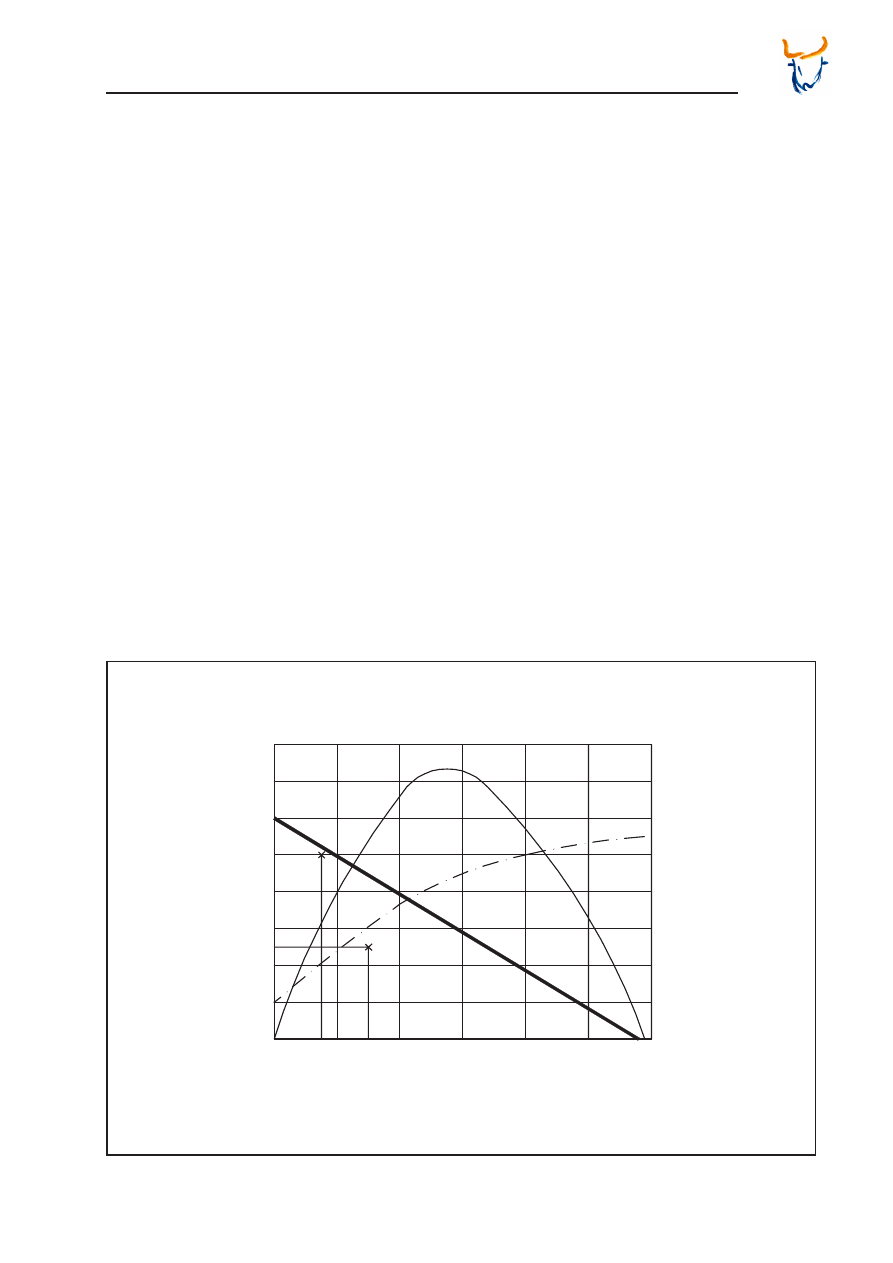

Rys. 8.16: Wykres mocy przy nadciśnieniu roboczym 6,3 barów

24

28

Nm

3.0

3.5

kW

120

140

l/s

6000

0.5

1.0

1.5

2.0

2.5

0

4

8

12

16

20

2000

4000

750 1450

10

20

40

60

80

100

U/min

Systemy i funkcje mechatroniczne - Podręcznik

150

Minos

Rys. 8.17: Zakres roboczy silników na sprężone powietrze

Silnik ze sprężonym powietrzem to jeden z najbardziej niezawodnych i

wielozadaniowych napędów. Może być regulowany w bardzo szerokim

zakresie.

Moc może zostać łatwo zmieniona poprzez prostą regulację napływającego

powietrza przy użyciu zaworu dławiącego lub zaworu kontroli ciśnienia.

Funkcjonowanie silnika ze sprężonym powietrzem jest niezawodne, tak

jak na wykresie poniżej - do przerywanej linii.

Dla przykładu można użyć dwa osobno złączone zawory dławiące lub

jeden zawór kontoli ciśnienia i jeden zawór dławiący, natomiast dla drugiej

prędkości obrotowej zawór dławiący powinien być podłączony osobno.

Lepszym rozwiązaniem jest połączenie silnika tarczowego na sprężone

powietrze, z przekładnią.

20

50

10

30

100

100 %

moment

obrotowy n

i

prędkość obrotowa n

i

%

Systemy i funkcje mechatroniczne - Podręcznik

151

Minos

Silnik elektryczny to trzecia możliwość napędu do wiercenia.

Aby zrealizować dwie prędkości obrotowe, silnik o zmiennej polaryzacji z

połączonym uzwojeniem może być użyty. Jednakże ten silnik jest bardzo

drogi oraz dużych rozmiarów.

Dlatego też lepiej byłoby użyć trójfazowego silnika asynchronicznego

z przekładnią by zrealizować cel i obie prędkości obrotowe. Jest to

najlepsze rozwiązanie dla naszego przykładu.

Po analizie trzech różnych rodzajów napędów, nadszedł czas na wnioski

z porównania.

Najbardziej odpowiednim napędem jest elektryczny silnik asynchroniczny.

Powinien być wyposażony w przekładnię, aby zrealizować obie

prędkości obrotowe. Główny napęd musi działać na kilku dostosowanych

prędkościach obrotowych, dlatego wielostopniowa przekładnia powinna

być zastosowana.

Realizowanie wielu różnych prędkości obrotowych jest możliwe przy

użyciu uprzednio podłączonej przekładni. Jeśli tylko dwie wartości

prędkości są potrzebne, silnik ze zmienną polaryzacją może zostać

użyty. Silnik ten jest większy i droższy od asynchronicznego silnika z

przekładnią.

W dziedzinie mechatroniki ograniczenia między pojedynczymi postaciami

mocy nie istnieją.

Aby uzyskać optymalne zużycie różnych postaci energii, różne kombinacje

tych form są używane. Na przykład, systemy elektrohydrauliczne i

elektropneumatyczne są często używane.

W jednostce posuwu wiercenia, hydrauliczny napęd liniowy może

być połączony z tarczowym silnikiem na sprężone powietrze poprzez

przekładnię obiegową. W tym wypadku mamy połączenie hydrauliki,

pneumatyki z mechaniką jak również elektrotechniką, użytych do celów

sterowania.

Systemy i funkcje mechatroniczne - Podręcznik

152

Minos

8.3.3

Elementy sygnałowe, sterujące i wykonawcze

System sterowania jest podzielony na część zasilania i sygnałową.

Część zasilania zawiera część napędową, sekcję kontroli energii

(elementy uruchamiające i sterujące), oraz część dopływu energii.

Część sygnałowa zawiera bloki funkcyjne sygnału wejściowego,

przetwarzanie sygnału i sygnał wyjściowy. Właściwa funkcja sterowania

jest realizowana poprzez przetwarzanie sygnałów i informacji.

Celem systemu sterowania jest odebranie jednego lub więcej sygnałów,

aby ocenić informację według danego programu i wytworzyć sygnały

wyjściowe.

Wybór elementów napędu do sekcji napędowej został już dokonany.

Siłownik pneumatyczny jest używany do mocowania, natomiast siłownik

hydrauliczny do posuwu. Napęd obrotowy jest realizowany przy pomocy

silnika elektrycznego. Każde źródło energii powinno być niezawodnie

kontrolowane. Dokonuje się tego w części kontoli energii poprzez

elementy wykonawcze i kontrolne.

Elementy wykonawcze wymagane są do działania elementów

napędowych. Celem tych elementów jest wpływ na kierunek przepływu

pneumatycznego lub hydraulicznego medium przenoszącego energię.

Oba siłowniki działające obustronnie muszą być sterowane przy pomocy

rozdzielaczy. W pneumatyce rozdzielacze typu 5/2 są wykorzystywane,

gdy nie jest wymagane środkowe położenie blokujące.

Napęd hydrauliczny potrzebny jest do zrealizowania napędu posuwu.

Rozdzielacz typu 4/3 użyty jest do uruchomienia hydraulicznego siłownika

dwustronnego działania.

Sterowanie silnikiem elektrycznym jest realizowane poprzez styczniki i

przekaźniki.

Właściwy dobór typu i przeznaczenia zaworów oraz przekaźników jest

możliwy dopiero po powstaniu diagramu względnych połączeń.

Systemy i funkcje mechatroniczne - Podręcznik

153

Minos

Część kontroli sygnału zawiera urządzenia do doprowadzania i

przekazywania sygnałów, takie jak:

-

urządzenia sterujące (styki elektryczne normalnie otwarte,

normalnie zamknięte i przełączające, pneumatycznie zasilane

rozdzielacze 3/2 jako elementy sygnalizujące),

-

czujniki (wyłącznik zbliżeniowy),

-

przetwornik wejściowy (hydrauliczne i pneumatyczne wyłączniki

ciśnieniowe),

-

wskaźniki prądu (optyczne, akustyczne).

Przetwarzanie sygnału jest właściwym procesem sterowania. Składa

się na nie oprogramowanie, które określa funkcjonowanie złożonego

sterowania.

Wszystkie systemy sterowania można programować. Dotyczy to sterowań

programowanych sprzętowo oraz sterowników PLC.

Sterowania programowane konstrukcyjnie (HWC) posiadają następujące

zalety:

-

odporne,

-

niepodatne na wstrząsy,

-

rozpowszechnione i dobrze poznane,

-

niezawodne,

-

tanie, dla małych systemów,

-

do 8 przekaźników, równie opłacalne, co sterownik PLC.

Z drugiej strony, sterowanie HWC ma wady takie jak:

-

wymóg dużej przestrzeni,

-

tylko funkcje binarne mogą być przetwarzane,

-

program jest stały; zmiany możliwe są tylko przy użyciu nowego

okablowania lub zmodyfikowaniu istniejącego,

-

wysokie koszty produkcji i rozwoju,

-

intensywna konserwacja konieczna z powodu szybkiej abrazji,

-

wyższe koszty przy bardziej rozbudowanych programach.

Programowane sterowniki logiczne (PLC) posiadają następujące

zalety:

-

łatwo wymienić je przy użyciu techniki wsuwania(ang. slide-in),

-

duża niezawodność dzięki elementom bezkontaktowym,

-

program sterownika może być szybko zmodyfikowany,

-

mało wymaganej przestrzeni,

-

możliwe tworzenie dokumentacji,

-

możliwe testowanie programu,

-

możliwe monitorowanie sekwencji sterowania.

Jednak, sterownik PLC posiada również wady:

-

wysokie koszty uruchomienia,

-

drogie wymagane urządzenia programujące.

Systemy i funkcje mechatroniczne - Podręcznik

154

Minos

Dobór elementów sterujących dokonywany jest po wykonaniu schematu

połączeń i związanej z tym dokumentacji.

Następujące funkcje można wymienić:

-

elementy sterowania wykorzystywane do blokowania pewnych

kierunków,

-

elementy sterowania, które wpływają na przepływ objętościowy,

-

zawory kontroli ciśnienia oraz warystory (elektryczne elementy

zabezpieczające).

Elementy sygnalizujące rozpoznają ruch mechaniczny

elementów napędowych i przetwarzają go w sygnały, które

mogą być przetworzone przez system sterowania. Sygnały

mechaniczne są często przekształcane w sygnały elektryczne.

Różne elementy sygnalizujące posiadają poniższe cechy:

Mechaniczne wyłączniki położeniowe:

-

dokładność punktu styku do 0,001 mm,

-

trwałość: 10 milionów cykli,

-

praca kontaktowa, co powoduje abrazję.

Kontaktronowe wyłączniki zbliżeniowe:

-

dokładność styku: ± 0,1 mm,

-

trwałość: 5 milionów cykli,

-

typowy przełącznik dla siłowników,

-

stały magnes powoduje przełączenie przy zbliżeniu.

Indukcyjne wyłączniki zbliżeniowe:

-

tylko materiały przewodzące prąd mogą być wykryte,

-

zakres działania: zazwyczaj 0,8 -10 mm, maksymalnie do 250

mm,

-

tańsze niż pojemnościowe wyłączniki zbliżeniowe,

-

działanie bezstykowe.

Pojemnościowe wyłączniki zbliżeniowe:

- odpowiednie dla wszystkich materiałów ze stałą dielektryczną

>1,

-

zakres działania: zazwyczaj 5 ... 20 mm, maksymalnie do 60

mm,

-

działanie bezstykowe.

Systemy i funkcje mechatroniczne - Podręcznik

155

Minos

Przede wszystkim, każdy z napędów w przykładzie powinien być

rozważony osobno. Pneumatyczny siłownik mocujący jest uruchamiany

poprzez ręcznie obsługiwany rozdzielacz. Nie ma potrzeby używania

wyłącznika krańcowego, ponieważ operator załączy posuw tylko wtedy,

gdy proces mocowania się zakończy.

Kontrola ciśnienia mocowania odbywa się poprzez zawór przelewowy,

który zadziała tylko, gdy ciśnienie wzrośnie do odpowiedniej wartości.

Hydrauliczny siłownik roboczy do posuwu jest uruchamiany przez ręcznie

obsługiwany rozdzielacz. Tak jak w przypadku siłownika mocowania, nie

ma potrzeby użycia wyłączników krańcowych.

Przełączanie posuwu na roboczy odbywa się za pomocą rozdzielacza,

który posiada rolkę uruchamianą przez siłownik podczas wysuwu.

Napęd elektryczny dla wiertła jest włączany i wyłączany poprzez przyciski

lub wyłączniki.

Cały proces musi być połączony w złożony system. Dlatego też część

sygnałowa powinna być wyposażona w sterownik PLC.

Sygnały wejściowej sterownika PLC powinny być generowane przez

wyłączniki zbliżeniowe i elektryczne. Jeden z sygnałów wejściowych

wytwarzany jest przez czujnik ciśnienia, który kontroluje ciśnienie

mocowania.

Sygnały wyjściowe sterownika PLC używane są do zasilania

elektromagnesów zaworów oraz do przełącznia przekaźników napędu

elektrycznego.

Systemy i funkcje mechatroniczne - Podręcznik

156

Minos

Następujące czujniki zostały wybrane do przykładu:

Kontaktronowe wyłączniki zbliżeniowe są używane w pneumatycznych

siłownikach. Następujące fakty przemawiają za kontaktronowymi

wyłącznikami zbliżeniowymi:

-

typowe użycie do sygnalizacji krańcowej pozycji siłownika,

-

najczęściej używany wyłącznik do wskazywania krańcowej pozycji

siłownika,

-

bezpieczny i niezawodny,

-

łatwo łączy się z systemem sterowania,

-

niezawodnie spełnia wymagania systemu.

Hydrauliczny siłownik wymaga dodatkowo oprócz wyłączników

krańcowych, trzeciego wyłącznika by zmienić posuw z szybkiego na

roboczy. W tych trzech przypadkach zastosowane zostały indukcyjne

czujniki zbliżeniowe.

Indukcyjne wyłączniki zbliżeniowe spełniają następujące wymagania:

-

użycie kontaktronowych wyłączników jest niemożliwe z powodu

stalowego cylindra siłownika, co znacznie osłabia pole magnetyczne,

-

odpowiednie do skanowania końcowych pozycji siłownika,

-

bezpieczne i niezawodne,

-

tańsze niż pojemnościowe wyłączniki zbliżeniowe.

Systemy i funkcje mechatroniczne - Podręcznik

157

Minos

9

Projektowanie złożonych systemów mechatronicznych

9.1

Dobór elementów

Odpowiednie elementy napędowe powinny zostać dobrane w zależności

od wymagań systemu docelowego, zanim zostanie stworzona dokumen-

tacja podłączeń złożonego systemu sterowania. Wyboru dokonuje się

poprzez zestawienie podsystemów pneumatycznych, hydraulicznych i

elektrycznych.

Bardzo trudne jest dobranie optymalnego rozwiązania dla konkretnego za-

stosowania, ponieważ pola zastosowań i parametry techniczne pokrywają

się w wielu przypadkach. Wiadomo także, iż w praktyce należy się zgodzić

na wiele kompromisów, aby osiągnąć konkretną funkcjonalność.

Poniższe napędy zostały dobrane w poprzednim przykładzie:

Siłownik pneumatyczny został dobrany jako odpowiedni do czynności

mocowania.

Siłownik hydrauliczny został dobrany jako najodpowiedniejszy napęd

posuwu.

Silnik elektryczny ze skrzynią biegów został dobrany do napędu wiertarki,

ponieważ musi realizować dwie różne prędkości obrotowe, zgodnie z

listą wymagań.

Sterownik PLC został wybrany do realizacji złożonego systemu sterow-

ania.

Bezstykowe krańcówki siłowników z czujnikami kontaktronowymi zostały

dobrane do detekcji położeń krańcowych dla siłownika pneumatycznego,

natomiast dla siłownika hydraulicznego, dobrane zostały indukcyjne

czujniki zbliżeniowe.

Możliwe jest także użycie mechanicznych krańcówek dla obu siłowników,

lecz raczej nie powinny być stosowane, ze względu na stykowy charakter

pracy.

Dodatkowo, czujnik ciśnienia może zostac użyty do sprawdzania czy

siłownik pneumatyczny stosuje wystarczającą siłę łączącą. Dla uproszc-

zenia, warunek ten może zostać pominięty w naszym przykładzie.

Systemy i funkcje mechatroniczne - Podręcznik

158

Minos

9.2

Środki pomocnicze w projektowaniu złożonych systemów sterowania

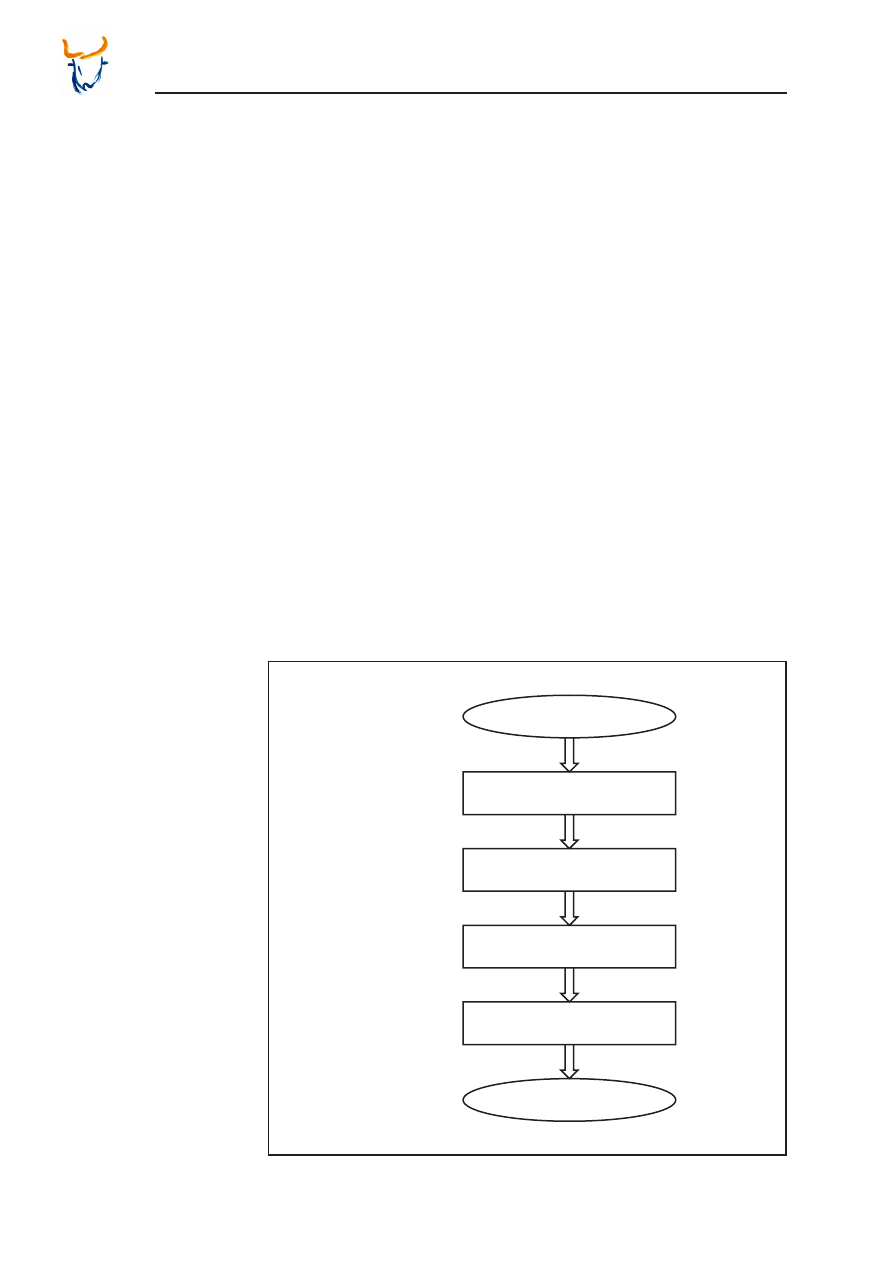

Rys. 9.1:

Metody rozwoju systemów sterowania

doświadczenie

początkowe rozważania

implementacja teoretyczna

konstrukcja urządzenia

testowanie urządzenia

i analiza wyników

3. step

4. step

1. step

2. step

cel sterowania

Celem teraz jest stworzenie schematu łącznego złożonego systemu

sterowania. Ważne jest tu, aby podzielić procedurę sterowania na kroki

operacyjne i implementować jeden po drugim.

Na początek, należy zwrócić uwagę na rozważania początkowe. Różne

dopełniające metody reprezentacji mogą zostać użyte w celu osiągnięcia

zamierzonego celu. Aby uzyskać lepsze zrozumienie pomiędzy eksper-

tami, brygadzistami i inżynierami w różnych gałęziach, pracujących

razem w projekcie, wspólne symbole graficzne i schematy powinny być

zastosowane jako uzupełniające metody reprezentacji.

Następnie, założenia mogą zostać zamienione na schemat podłączeń

systemu sterowania.

Po tym, jak schematy łączne zostały stworzone, urządzenie może zostać

zbudowane. Oddzielne elementy konstrukcyjne urządzenia powinny być

oznaczane tymi samymi symbolami, co w schematach podłączeń.

Ostatnim krokiem jest testowanie systemu sterowania. Jakiekolwiek

zmiany wprowadzone do systemu w tej fazie, powinny być koniecznie

zarejestrowane w dokumentacji.

Systemy i funkcje mechatroniczne - Podręcznik

159

Minos

Schemat pozycjonowania przedstawia usytuowanie elementów

napędowych maszyny lub urządzenia, a także zapewnia konkretne infor-

macje na temat sposobu zamocowania. Schemat pozycjonowania musi

być czytelny i musi zawierać jedynie najważniejsze informacje.

Usytuowanie pojedynczych przełączników siłownika nie jest przed-

stawione na schemacie pozycjonowania. Ta informacja jest podana

pisemnie:

B1

siłownik pneumatyczny 1A wsunięty

B2

siłownik pneumatyczny 1A wysunięty

B3

siłownik hydrauliczny 2A wsunięty

B4

pozycja przejścia z ruchu szybkiego na ruch roboczy

B5

siłownik hydrauliczny 2A wysunięty

Oznaczenia przełączników także powinny być opisane:

S0

przełącznik startu

S2

przycisk prędkości obrotowej n

1

S3

przycisk prędkości obrotowej n

2

9.2.1 Schemat pozycjonowania

Rys. 9.2:

Plan pozycjonowania przy obróbce koła bębna do nawijania liny

obróbka:

ruch obrotowy

wiercenia

silnik elektryczny M1

obróbka:

posuw wiercenia przy pomocy

siłownika hydraulicznego 2A

z B3, B4 i B5

ruch mocowania:

siłownik pneumatyczny 1A

z B1 i B2

Systemy i funkcje mechatroniczne - Podręcznik

160

Minos

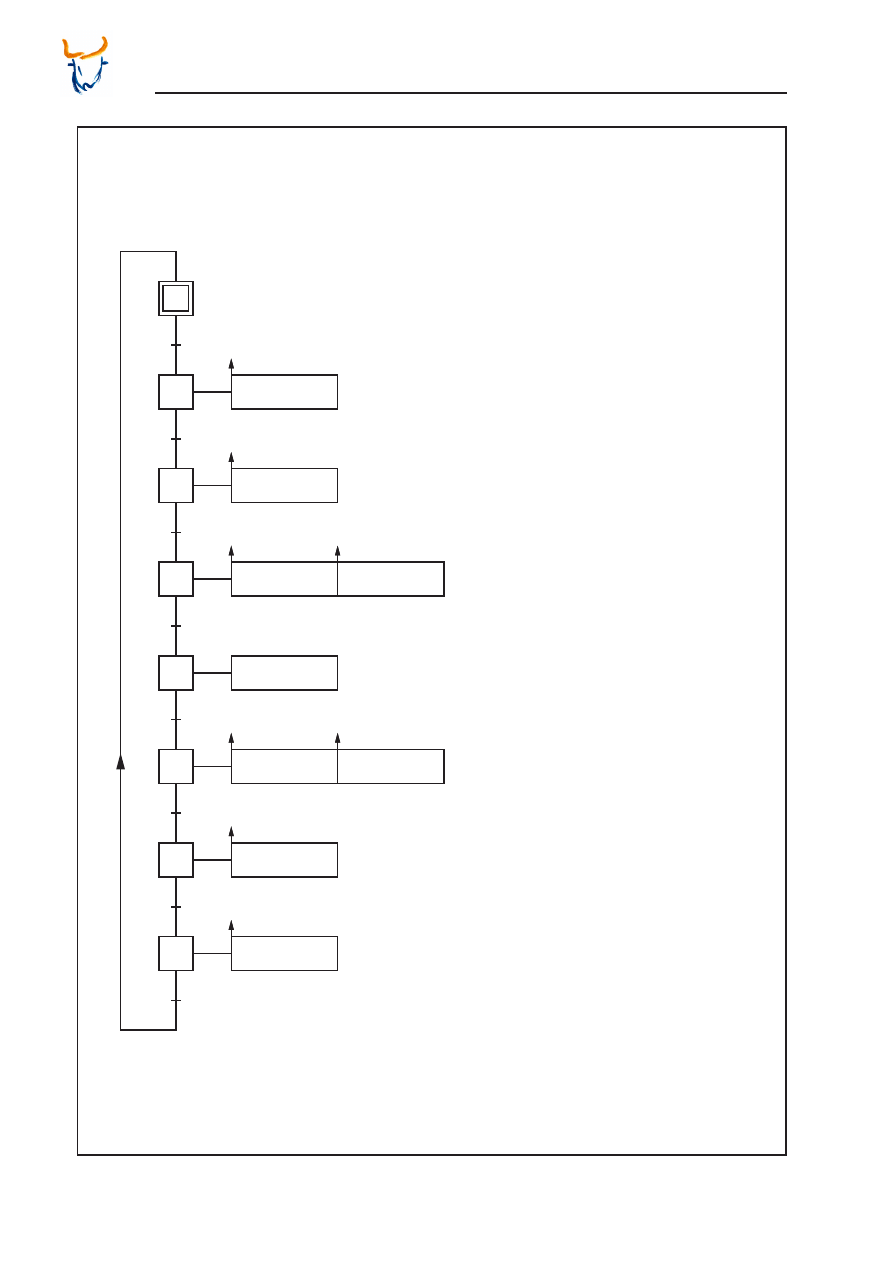

Diagram przepływu programu ukazuje zależności funkcjonalne pomiędzy

składowymi procedurami, które tworzą sekwencyjnie wykonywany pro-

gram.

Wszystkie możliwe ścieżki przepływu programu pokazane są na dia-

gramie przepływu programu. Symbole graficzne użyte w diagramie, ujed-

nolicone zostały przez DIN 66 001. Diagram przepływu programu jest

także nazywany diagramem struktury programu.

Diagram przepływu programu dla wcześniej przytoczonego przykładu,

składa się z następujących kroków:

1. Krok:

Gdy wybrana została prędkość obrotowa n

1

(przycisk S2)

lub n

2

(przycisk S3), warunek startu jest spełniony.

2. Krok:

Gdy wybór prędkości został dokonany i przełącznik startu

S1 jest załączony, wtedy siłownik mocujący 1A może

zostać wysunięty.

3. Krok:

Gdy czujnik B2 jest załączony, siłownik posuwu 2A musi

zostać wysunięty w trybie szybkim i napęd wiertarki M1

musi zostać włączony.

4. Krok:

Gdy czujnik B4 jest załączony, siłownik posuwu 2A musi

zostać przełączony na ruch roboczy.

5. Krok:

Gdy czujnik B5 jest załączony, siłownik posuwu 2A musi

zostać wycofany do pozycji końcowej i silnik wiertarki M1

musi zostać wyłączony.

6. Krok:

Po wycofaniu, siłownik posuwu 2A uaktywnia czujnik

B3. Siłownik ustalający 1A musi powrócić do pozycji

początkowej.

7. Krok:

Gdy siłownik ustalający osiągnie pozycję krańcową, uakty-

wnia czujnik B1, który kończy program.

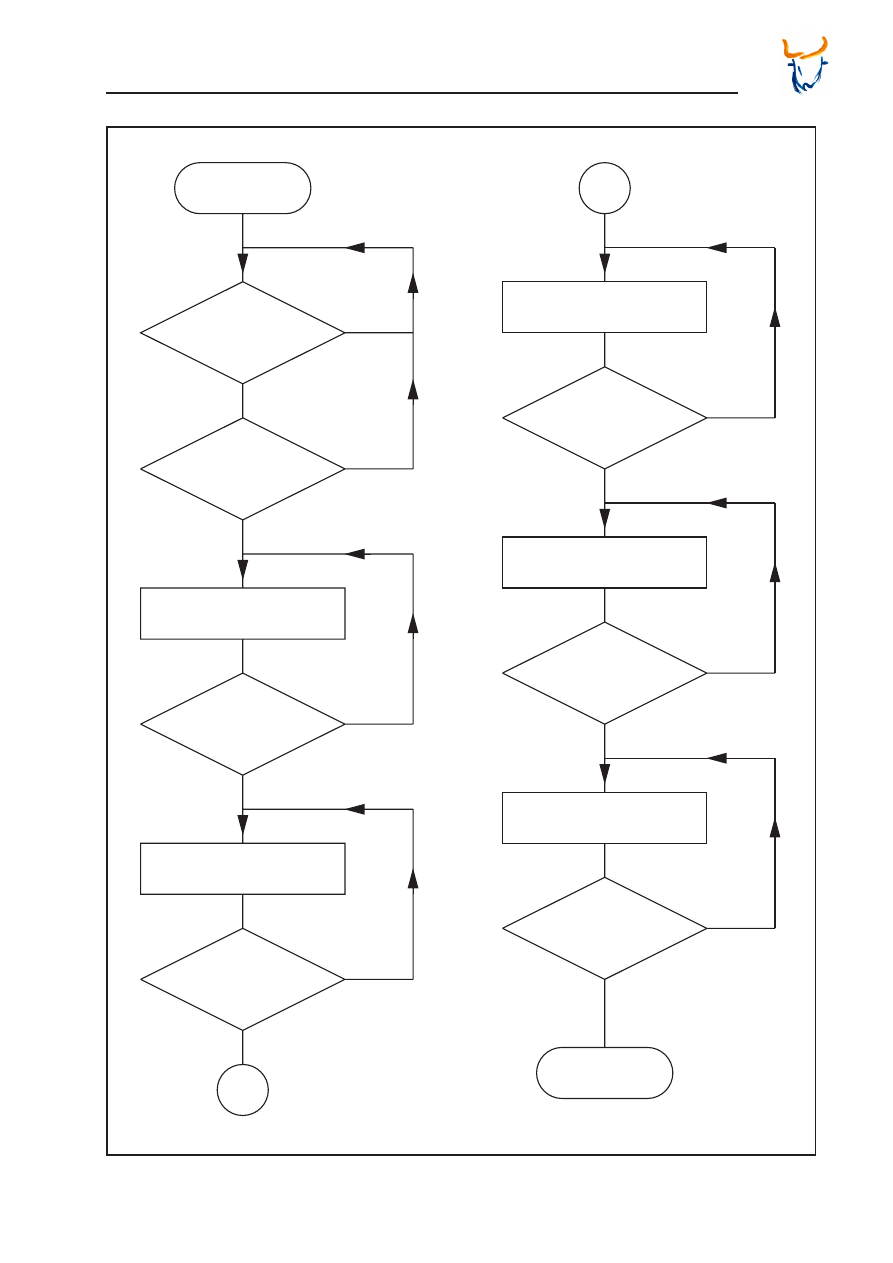

Gdy użyte są dwa oddzielne przyciski do wyboru prędkości obrotowej,

może się zdarzyć, iż oba przyciski zostaną włączone w tym samym czasie.

Przypadek taki jeszcze nie został uwzględniony w naszym przykładzie.

Później, podczas tworzenia schematów połączeń, dozwolony powinien

być wybór tylko jednej prędkości obrotowej.

9.2.2 Diagram przepływu programu

Systemy i funkcje mechatroniczne - Podręcznik

161

Minos

Rys. 9.3:

Diagram przepływu programu

start

S2 + S3 = 1

wybór prędkości

obrotowej

tak

nie

tak

nie

tak

nie

tak

nie

S1 = 1

1A +

mocowanie

2A +, M1 +

ruch szybki, silnik wł.

B2 = 1

B4 = 1

1

1

2A +

ruch roboczy

tak

nie

B5 = 1

2A –, M1 –

wsuw posuwu, silnik wył.

tak

nie

B3 = 1

1A –

wsuw mocowania

tak

nie

B1 = 1

koniec

Systemy i funkcje mechatroniczne - Podręcznik

162

Minos

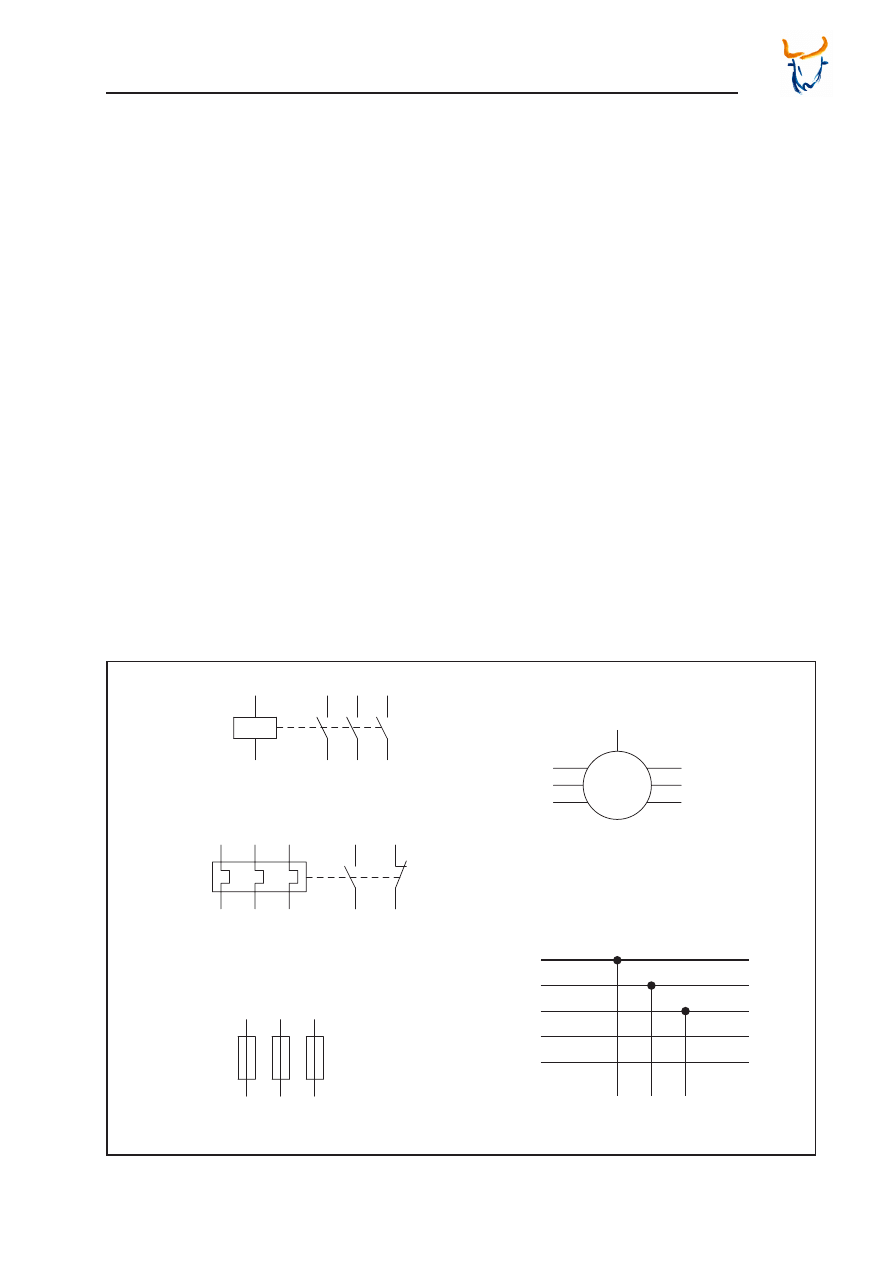

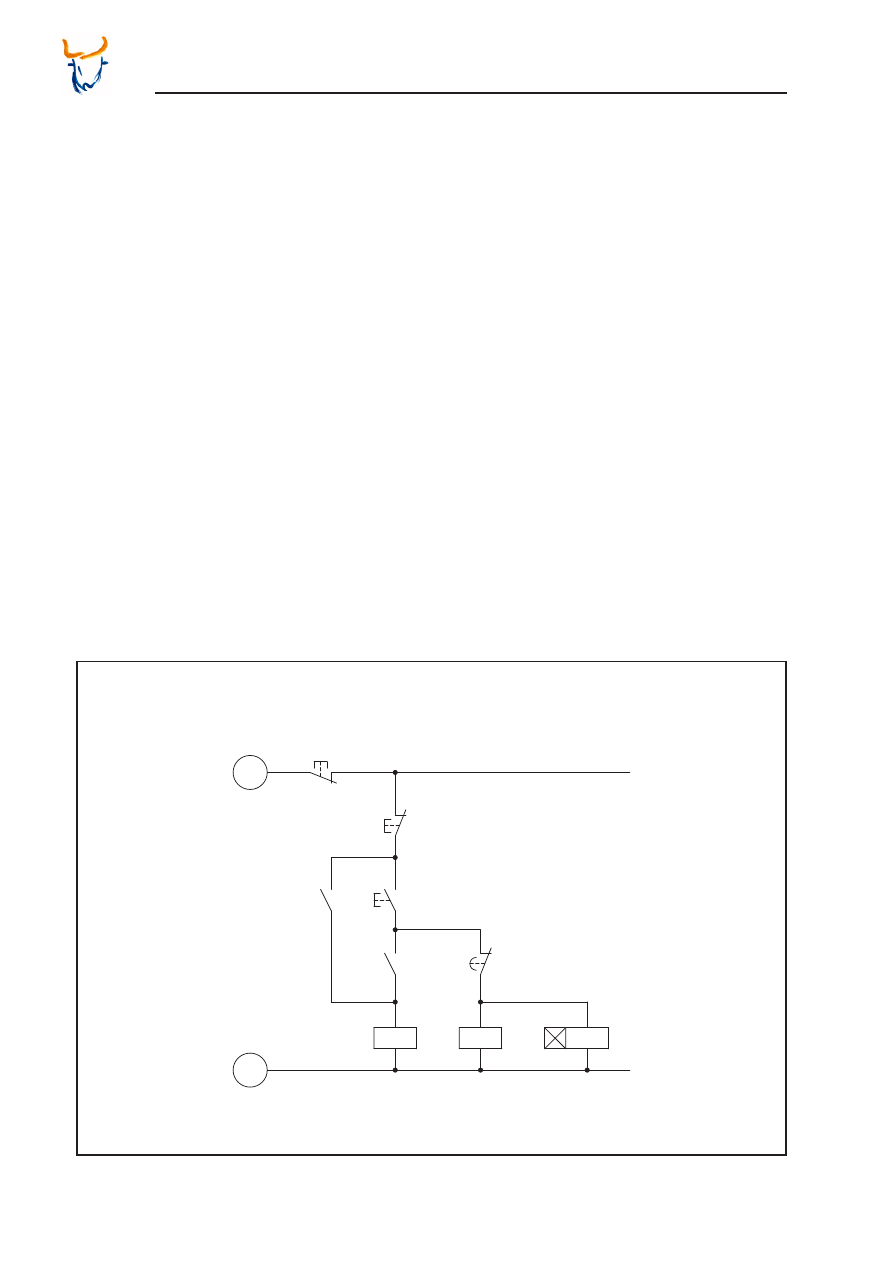

Schemat logiczny jest źródłem czytelnych informacji dotyczących działań

logicznych, relacji i przepływów sygnałów w sterowaniu, niezależnie od

konkretnego rozwiązania sterowania czy użytej techniki. Jednak schemat

logiczny nie opisuje techniki projektowania sterowania.

Używa się działań logicznych AND, OR i NOT. Stan sygnałów jest

zapamiętywany za pomocą przerzutników. Reguły algebry Boole’a także

tu obowiązują.

Dlatego też, schemat logiczny jest schematem przepływu sygnałów z

symbolami graficznymi dla działań i komórek pamięci, gdzie linie działania

reprezentowane są za pomocą strzałek. Symbole graficzne dla funkcji log-

nicznych i elementów binarnych są określone w normie EN 60617-12.

Wielu projektantów nie używa tabel kombinacji dla prostych sterowań.

Preferują oni schematy logiczne z odpowiednimi symbolami działań.

Dlatego też, schemat logiczny zapewnia lepsze zrozumienie pomędzy

elektrykami, a specjalistami i pracownikami w dziedzinie pneumatyki i

hydrauliki.

Sekwencja przepływu może być także opisana przy użyciu metody al-

gebraicznej. W takim przypadku, używa się typowych symboli działań

logicznych. Kropka symbolizuje działanie AND, podczas gdy znak plus

oznacza działanie OR.

Na końcu wiersza oznaczony jest czujnik, który odpowiedzialny jest za

nadzorowanie wykonywanej operacji.

1. Krok:

S2 + S3 = x

2. Krok:

x · S1 = 1A +

∅

B2

3. Krok:

B2 = 2A ruch szybki · M1 + ∅ B4

4. Krok:

B4 = 2A ruch roboczy

∅

B5

5. Krok:

B5 = 2A – · M1 –

∅

B3

6. Krok:

B3 = 1A –

∅

B1

7. Krok:

B1 = koniec programu

9.2.3 Schemat logiczny

Systemy i funkcje mechatroniczne - Podręcznik

163

Minos

Rys. 9.4:

Schemat logiczny

S

S2

S3

>=1

&

S1

start

R

B3

1A

S

R

B5

2A

ruch szybki

B2

S

&

B4

R

B5

2A

ruch roboczy

B2

S

R

B5

M1

B2

Plan funkcji jest podobny do sekwencyjnego schematu funkcyjnego,

języka programowania sterowników PLC. Składa się z sekwencji kilku

kroków. Jedna lub więcej czynności może zostać przypisana do jednego

kroku. Pierwszy krok jest oznaczany odmiennie.

Tylko jeden krok ze swoimi czynnościami jest aktywny w danym momencie

podczas wykonywania operacji. Czynności, które powinny być aktywne

poprzez kilka kroków, muszą zostać aktywowane i ponownie zresetowane

później. Przełączanie do kolejnego kroku jest wykonywane w zależności

od warunków tranzycji pomiędzy dwoma krokami.

Plan funkcji pozwala na reprezentację procedur sterowania w bardzo

zwięzłej postaci. Zarówno przybliżone jak i precyzyjne reprezentacje

struktury sterowania są możliwe.

W Niemczech, plan funkcji określony przez DIN 40719 został zastąpiony

w roku 2005 przez standard Grafcet, zgodnie z normą EN 60848.

9.2.4 Plan funkcji

Systemy i funkcje mechatroniczne - Podręcznik

164

Minos

Rys. 9.5:

Grafcet

1

2

3

4

5

6

7

8

S2 + S3

S1

B2

B4

B5

B3

B1

H1 : = 1

Y2 : = 1

Y3

Y1 : = 0

„włączenie sygnalizacji prędkości“

„mocowanie“

„ruch szybki i silnik włączony“

„ruch roboczy“

„wsuw i silnik wyłączony“

„wsuw siłownika mocującego“

„kasowanie wyboru prędkości obrotowej“

„przedmiot zamocowany“

„koniec ruchu szybkiego“

„pozycja krańcowa ruchu roboczego“

„siłownik posuwu wsunięty“

„siłownik mocujący wsunięty“

„przycisk start“

„wybór prędkości obrotowej“

M1 : = 1

Y2 : = 0

M1 : = 0

H1 : = 0

Y1 : = 1

Systemy i funkcje mechatroniczne - Podręcznik

165

Minos

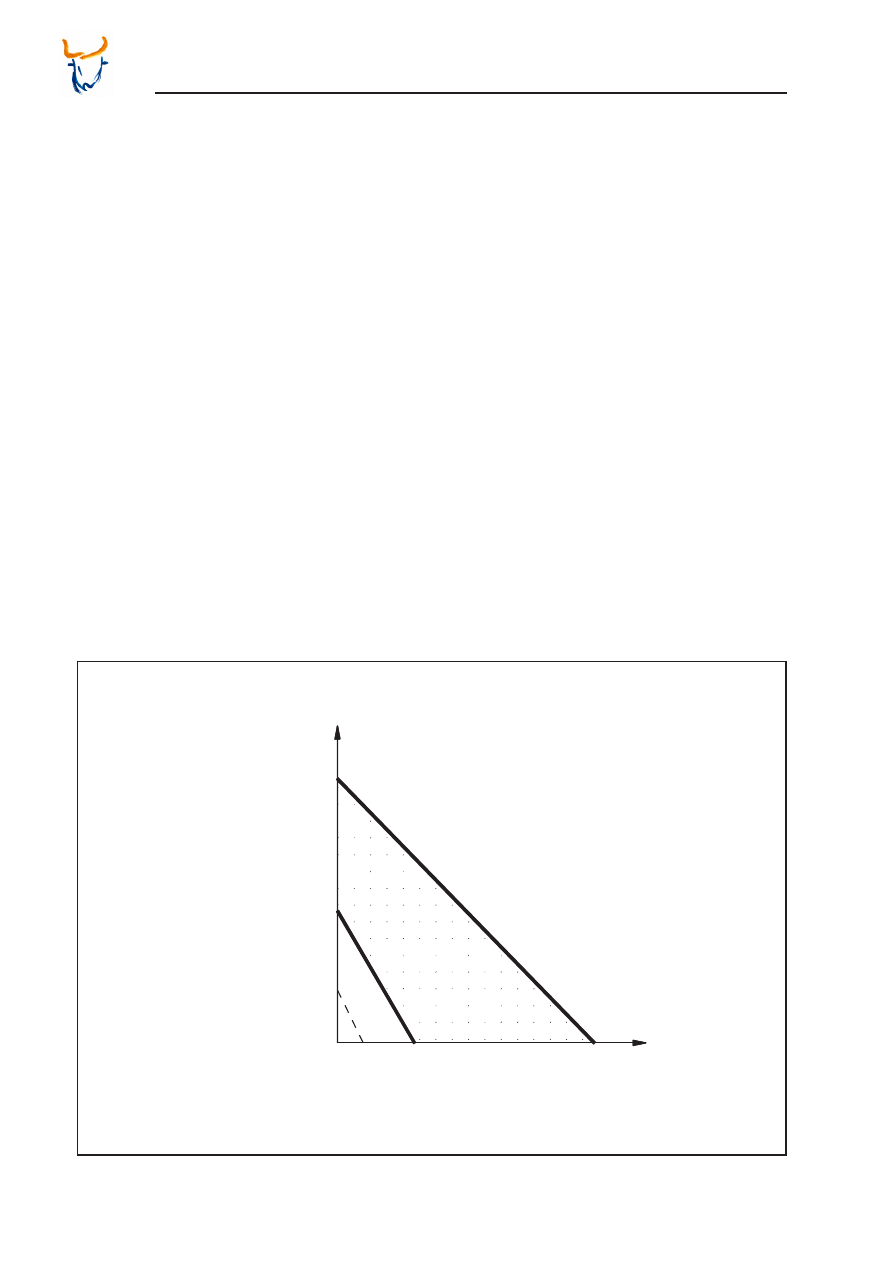

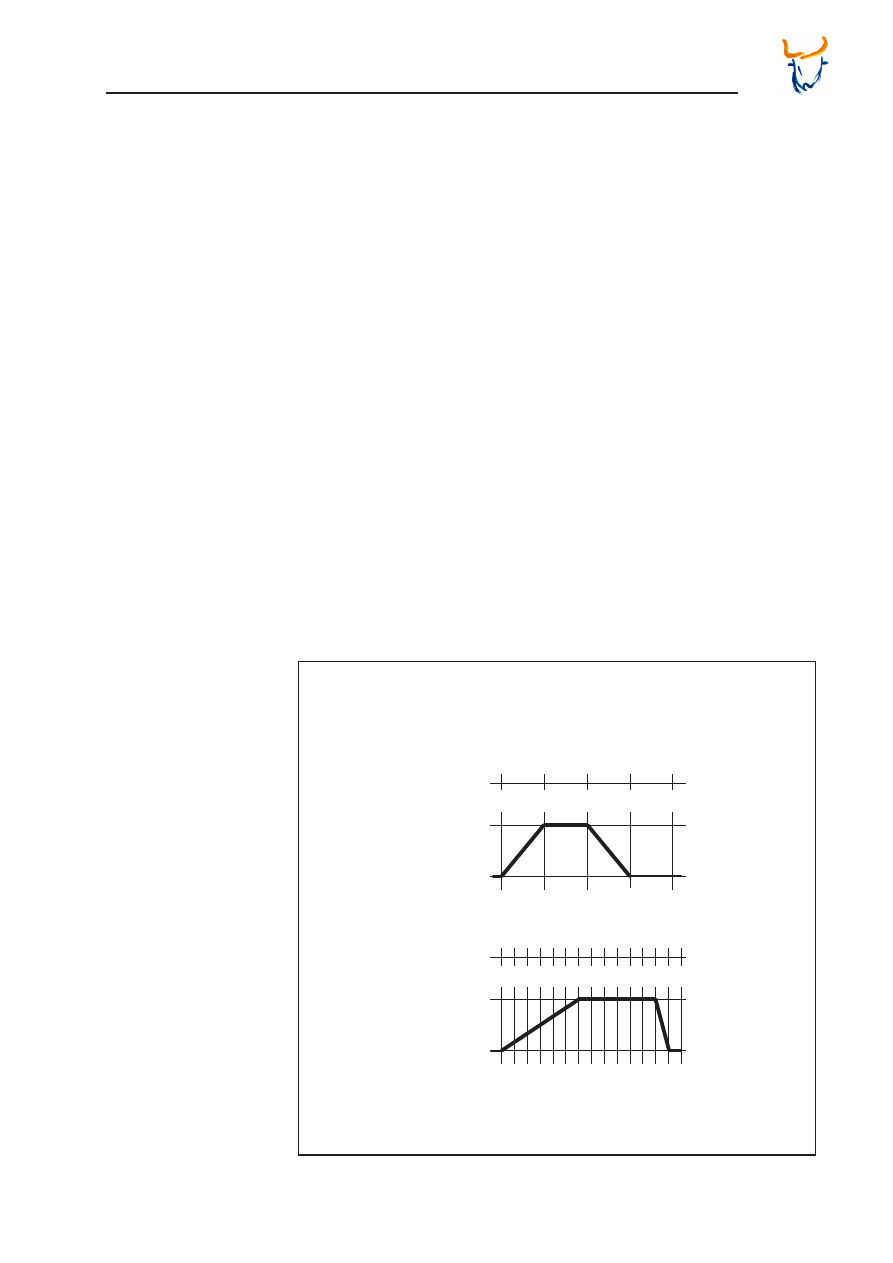

Wykres funkcji to na ogół wykres ścieżki lub wykres stanu. Dlatego też,

wykresy ścieżki od kroku i ścieżki od czasu, także nazywane są wykre-

sami funkcji.

Wykresy ścieżki od czasu korzystają z linii do reprezentacji ruchu el-

ementu napędu. Te wykresy są odpowiednie jedynie dla prostych funkcji,

takich jak sekwencja ruchu jednego lub więcej siłowników.

Na wykresie ścieżki od czasu, sekwencja wykonywania operacji jest

podzielona na pojedyncze kroki. Zmiany stanu elementu konstrukcyjnego

rozpoczynają i kończą się na pomocniczych liniach siatki. Skala czasu

może być dodatkowo ustawiona prostopadle do podziału na kroki. Zatem

skala ta nie jest liniowa.

Oznaczenie stanu jest umiejscowione przy poziomych liniach siatki. Na

przykład, stan 0 siłownika 1A oznacza, iż tłok jest wsunięty. Pozycja

wysunięta oznaczona jest stanem 1.

Natomiast w przypadku wykresów ścieżki od czasu, linie pomocnicze

umiejscowione są w równych odstępach czasu. Dlatego też, prędkość

siłownika jest jasno reprezentowana przez gwałtowność zmian stanu.

9.2.5 Wykres funkcji

Rys. 9.6:

Wykresy ścieżki od kroku i ścieżki od czasu

1A

1

0

1

3

4

5

2

krok

1A

1

0

0

4 6

10

2

czas (s)

8

12 14

Systemy i funkcje mechatroniczne - Podręcznik

166

Minos

Wykresy funkcji reprezentują sekwencje funkcjonalne jednej lub wielu

jednostek operacyjnych i kombinacji techniczno - sterowaniowych konk-

retnych komponentów konstrukcyjnych. Jedna współrzędna reprezentuje

stan, na przykład ścieżkę, ciśnienie, kąt lub częstotliwość. Kroki są rep-

rezentowane przez drugą współrzędną. Czas także jest przedstawiany,

lecz w tym przypadku, reprezentacji nie jest przypisana żadna skala.

Linie funkcji oznaczają stan jednostki konstrukcyjnej lub elementu pod-

czas sekwencji operacyjnej. Pozycja nieaktywna jest oznaczana za

pomocą cienkiej linii. Wszystkie pozostałe stany, które różnią się od stanu

nieaktywnego, oznaczane są grubą linią.

Linie funkcji siłownika są reprezentowane liniami łamanymi pomiędzy

dwoma krokami. Linie te wskazują czas pracy siłownika. Przełączanie

rozdzielaczy sterujących siłownikami lub silników elektrycznych oznac-

zane jest pionowymi liniami funkcyjnymi.

Zależności pomiędzy różnymi jednostkami operacyjnymi czy elementami

konstrukcyjnymi wskazywane są za pomocą linii sygnałowych. Linie

sygnałowe łączą linie funkcyjne. Strzałki pokazują kierunek działania

sygnałów.

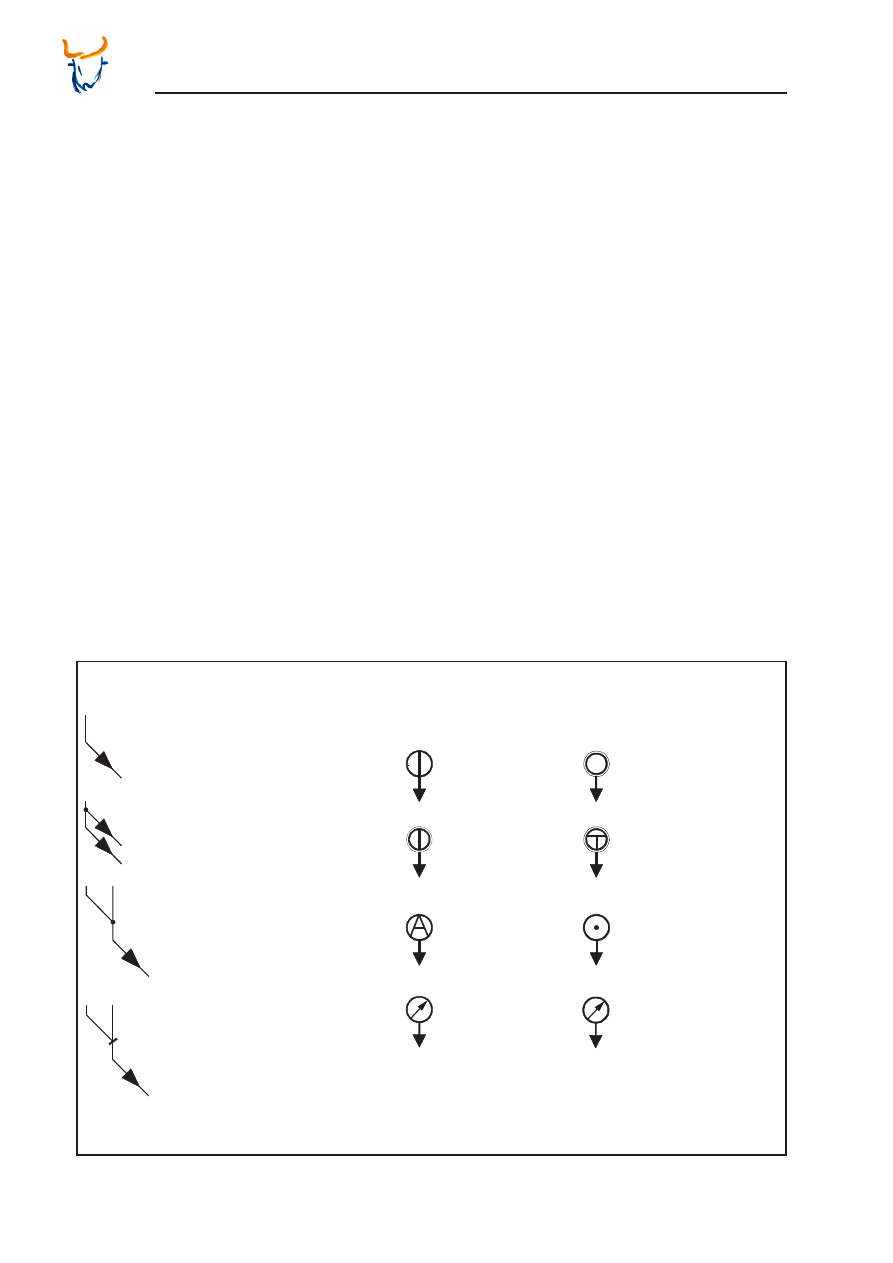

Rys. 9.7:

Linie sygnałowe i wybrane symbole graficzne w wykresach funkcji

linia sygnałowa

rozgałęzenie sygnału

warunek OR

warunek AND

włącznik

włącznik-

wyłącznik

wyłącznik

przełącznik pracy

impulsowej

włacznik

automatyczny

wyłącznik w razie

niebezpieczeństwa

E

A

1

2

3

4

5

przełącznik wyboru

Systemy i funkcje mechatroniczne - Podręcznik

167

Minos

Rys. 9.8:

Wykres funkcji

mocowanie

posuw

1

0

1

0

1

0

1

3

4

5

2

1A

2A

M1

Zadanie

Stan

Oznaczenie

wiercenie

Komponent

Czas [s]

Krok

S3

B2

B5

S0

B3

6=1

S2

Punkty na liniach funkcji symbolizują krańcówki. Nie muszą koniecznie

być usytuowane na końcach linii funkcji. Mogą być także aktywne pod-

czas dłuższej ścieżki.

Działanie OR na sygnałach lub na odgałęzieniach sygnałów może być

oznaczane za pomocą punktów, podczas gdy działanie AND jest sym-

bolizowane przez ukośnik.

Na poniższym rysunku, sygnały z elementów S2 i S3 zostają poddane

operacji OR. Sterowanie rozpoczynane jest przez przycisk S0. Sygnał

wyboru prędkości obrotowej jest mnożony z sygnałem startującym przy

użyciu bramki AND.

Jeżeli warunki startu zostaną spełnione, siłownik mocujący zostanie

wysunięty. Po osiągnięciu pozycji krańcowej, aktywuje krańcówkę B2,

która załącza szybki ruch siłownika posuwu i silnik wiertarki. Przełączenie

z ruchu szybkiego na ruch roboczy może zostać zidentyfikowane w

punkcie przegięcia linii funkcji.

Gdy siłownik posuwu osiągnie swą pozycję krańcową, silnik wiertarki zost-

anie wyłączony i rozpocznie się posuw wsteczny siłownika posuwu.

Gdy siłownik powróci do pozycji wsuniętej, siłownik mocujący także

zostanie wycofany i ponownie osiągnięta zostanie pozycja startowa.

Systemy i funkcje mechatroniczne - Podręcznik

168

Minos

Schemat podłączeń jest używany do oznaczania wszystkich urządzeń,

linii połączeniowych i podłączeń systemu sterowania. Jest to jeden z

najważniejszych środków komunikacji pomiędzy technikami.

Norma DIN ISO 1219 zawiera większość używanych symboli graficznych

urządzeń hydraulicznych i pneumatycznych oraz elementów konstruk-

cyjnych. Listy urządzeń są dodatkowo wykorzystywane dla bardzo roz-

budowanych układów.

Różne części normy EN 61082 zawierają najważniejsze standardy i

symbole wykorzystywane w elektrotechnice.

Schematy połączeń i okablowania są bardzo istotne w elektrotechnice,

hydraulice i pneumatyce. Zawierają informacje o okablowaniu wewnątrz

urządzenia, pomiędzy urządzeniami i częściami urządzeń, a także

pomiędzy elementami wejść i wyjść, które są montowane w różnych

miejscach na maszynie.

Zanim zostaną stworzone przykładowe schematy podłączeń, należy

ustalić, jakie komponenty powinny zostać użyte.

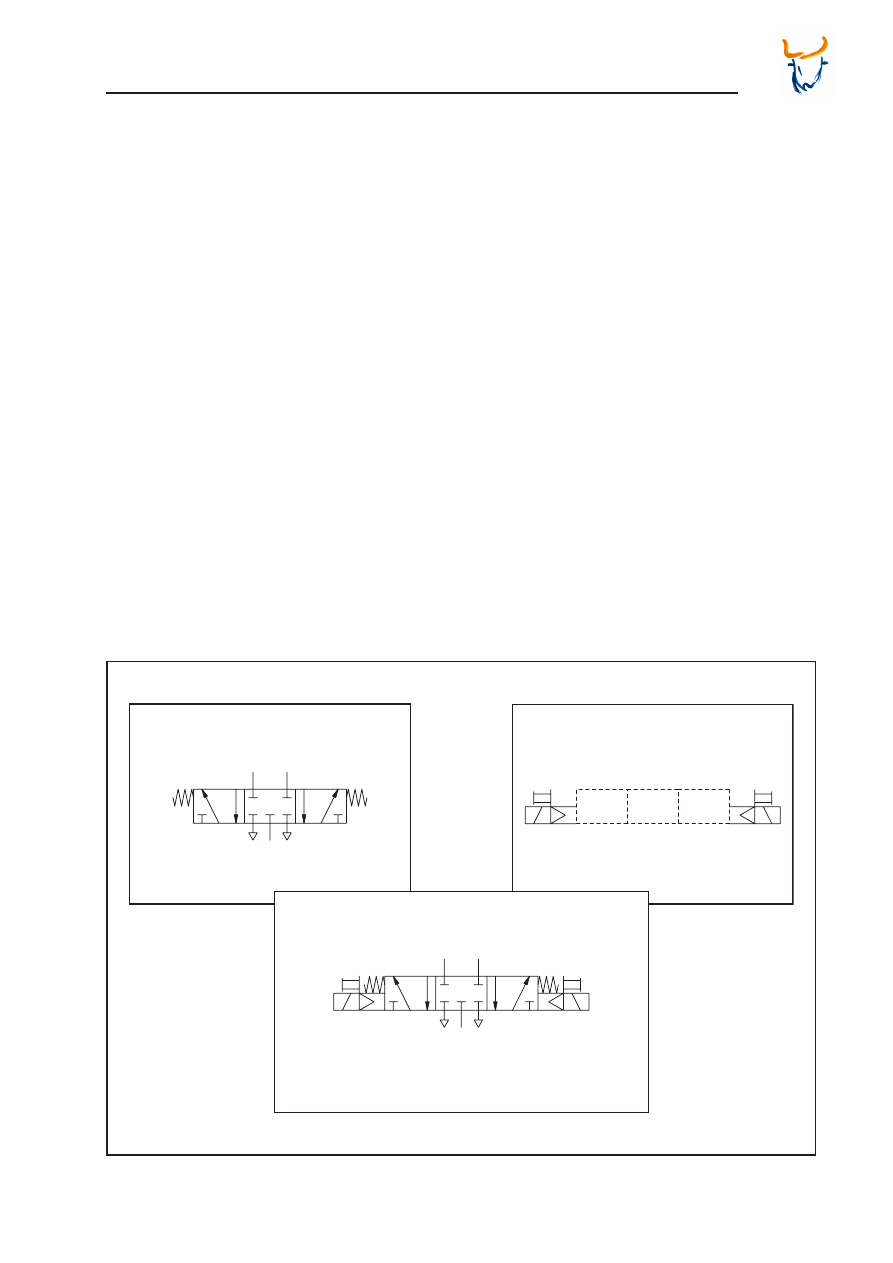

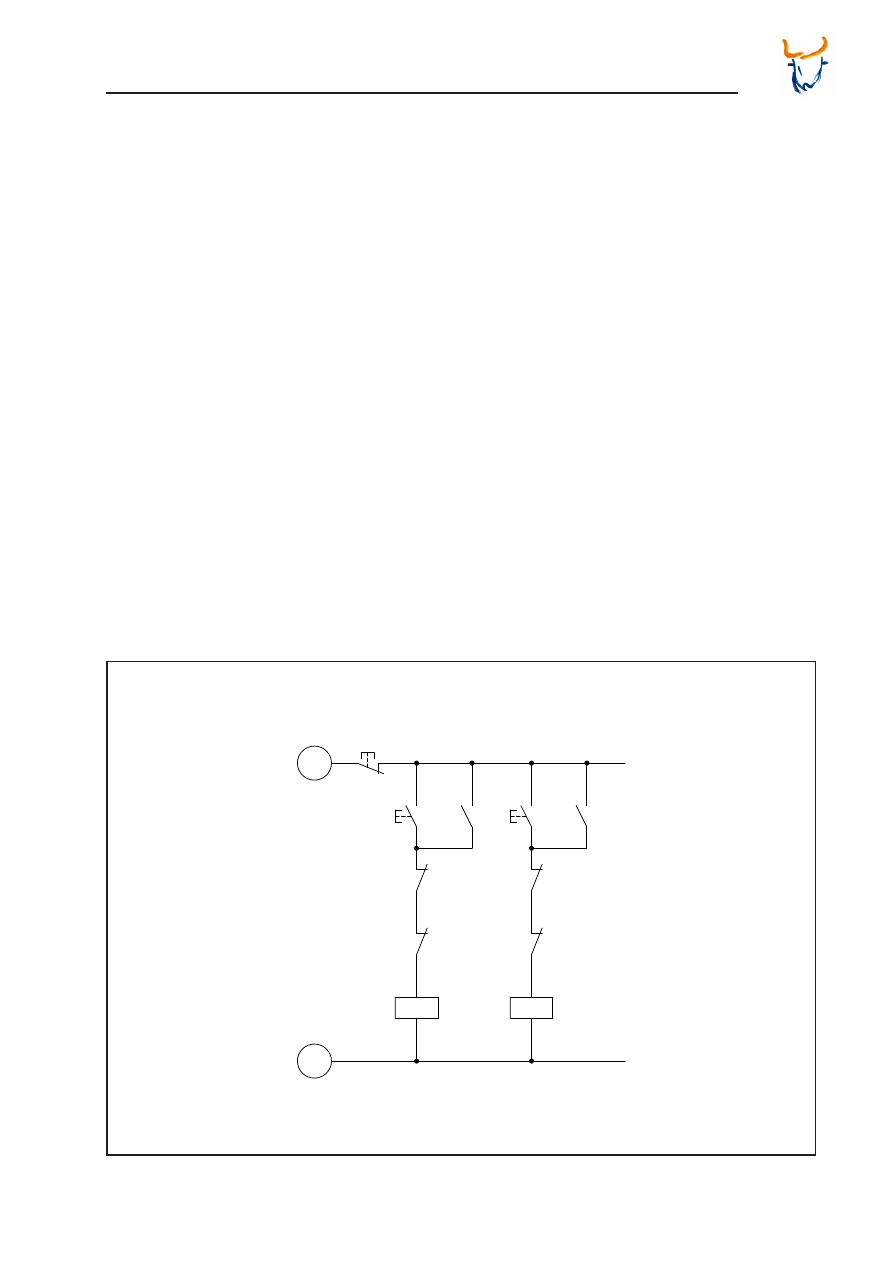

Dwukierunkowy siłownik pneumatyczny jest potrzebny jako element

napędowy do zamocowania dysku bębna liny. Spełnia on następujące

wymagania:

– ruch liniowy,

– siła mocująca jest w nezawodny sposób zapewniana.

Pneumatycznie sterowany rozdzielacz typu 5/3 (5 dróg, 3 położenia)

został dobrany do elementu wykonawczego. Spełnia on poniższe wyma-

gania:

– pewne mocowanie i uwalnianie,

– pewne mocowanie w przypadku zaniku mocy, zapewniane przez

blokującą pozycję środkową.

Zawór dławiąco-zwrotny został dobrany jako element sterujący. Spełnia

on następujący wymóg:

– ruch mocujący ze stałą prędkością.

Dwa rozdzielacze typu 3/2 wymagane są jako elementy sygnałowe do

sterowania rozdzielaczy 5/3. Te rozdzielacze sterowane są ręcznie, a

powrót do pozycji początkowej zapewniają sprężyny.

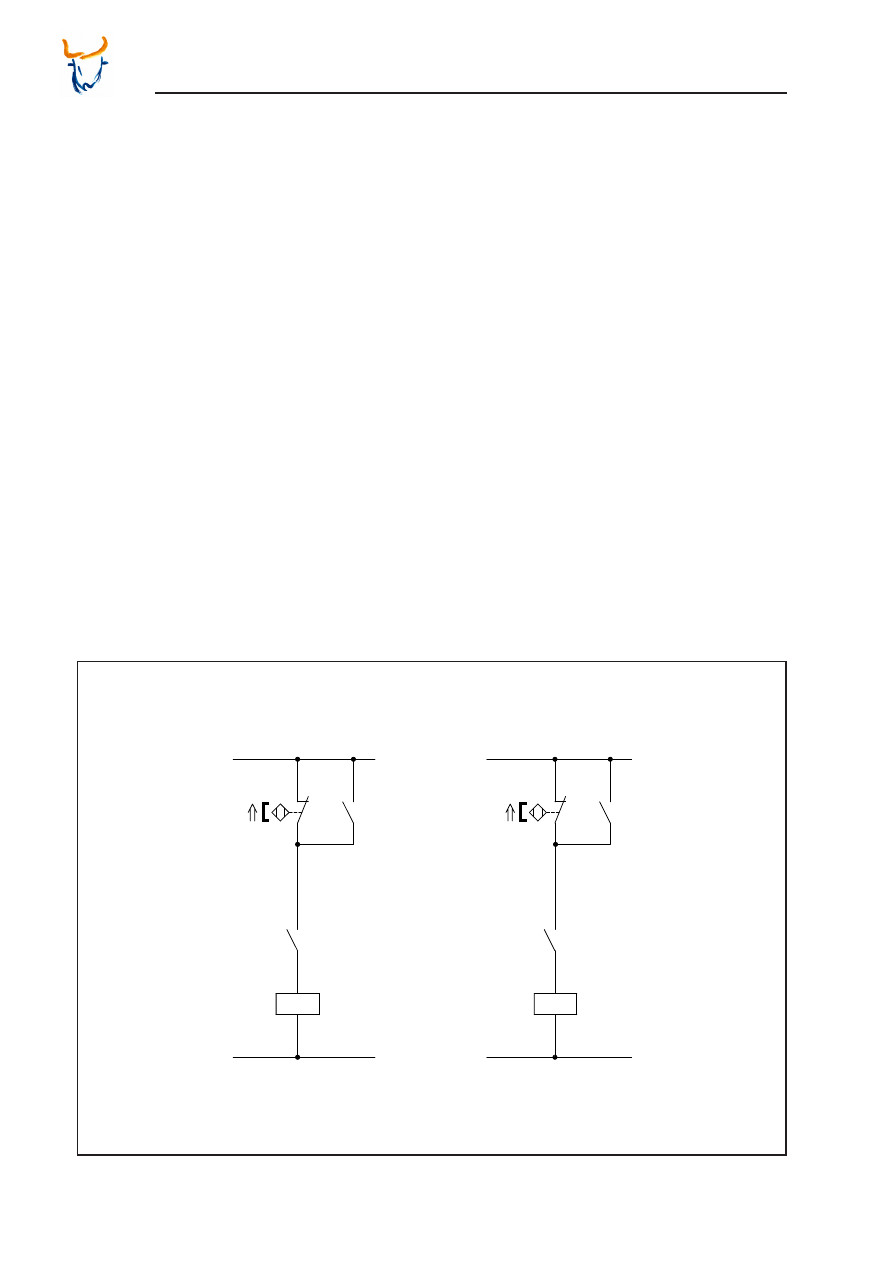

9.2.6 Schemat podłączeń

Systemy i funkcje mechatroniczne - Podręcznik

169

Minos

Źródło sprzężonego powietrza z modułem obsługi jest użyte do przy-

gotowania i generowania energii.

Dodatkowo, wymagany jest sprzęt monitorujący i wskazujący. W skład

tego sprzętu wchodzi zawór przelewowy i manometr. Zaspokajają one

następujący wymóg:

– monitorowanie siły mocowania.

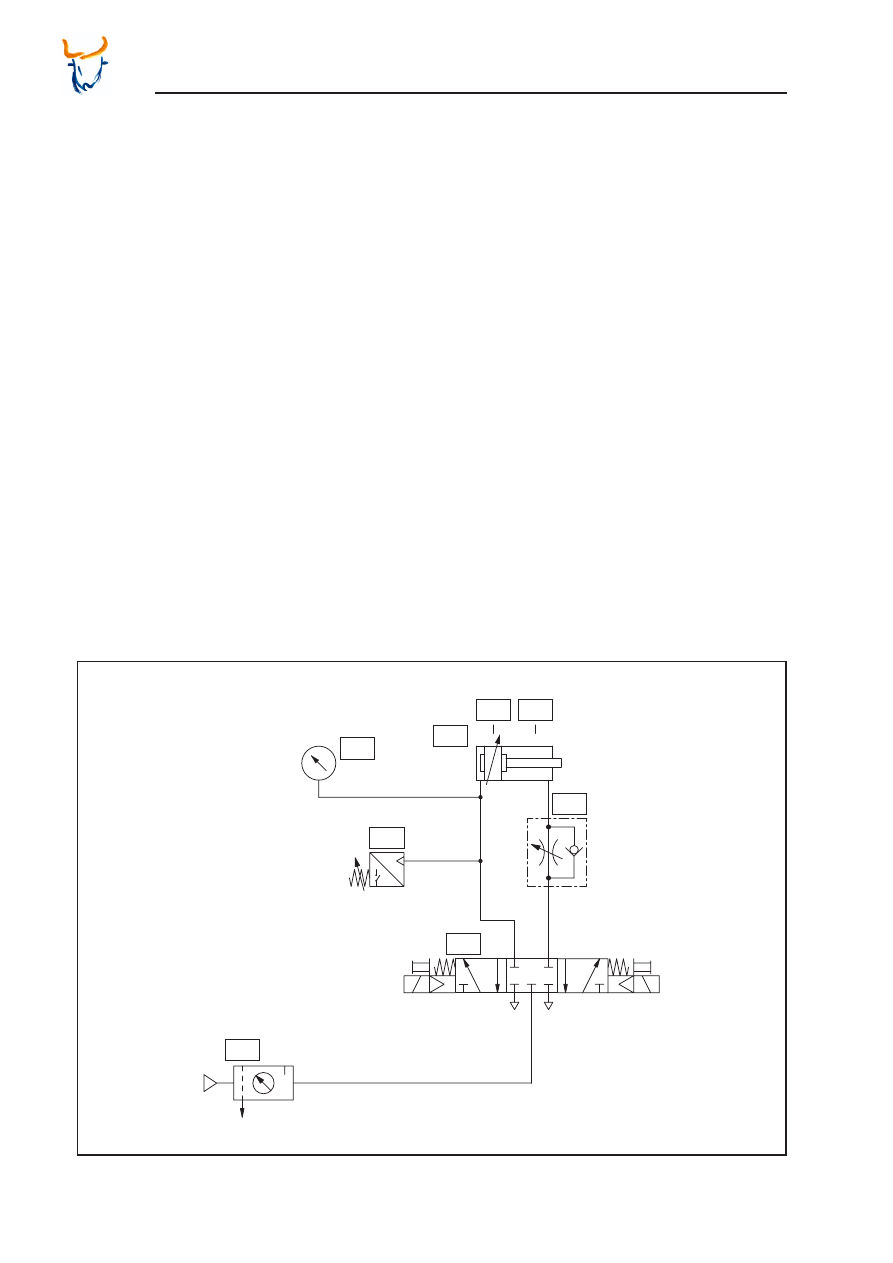

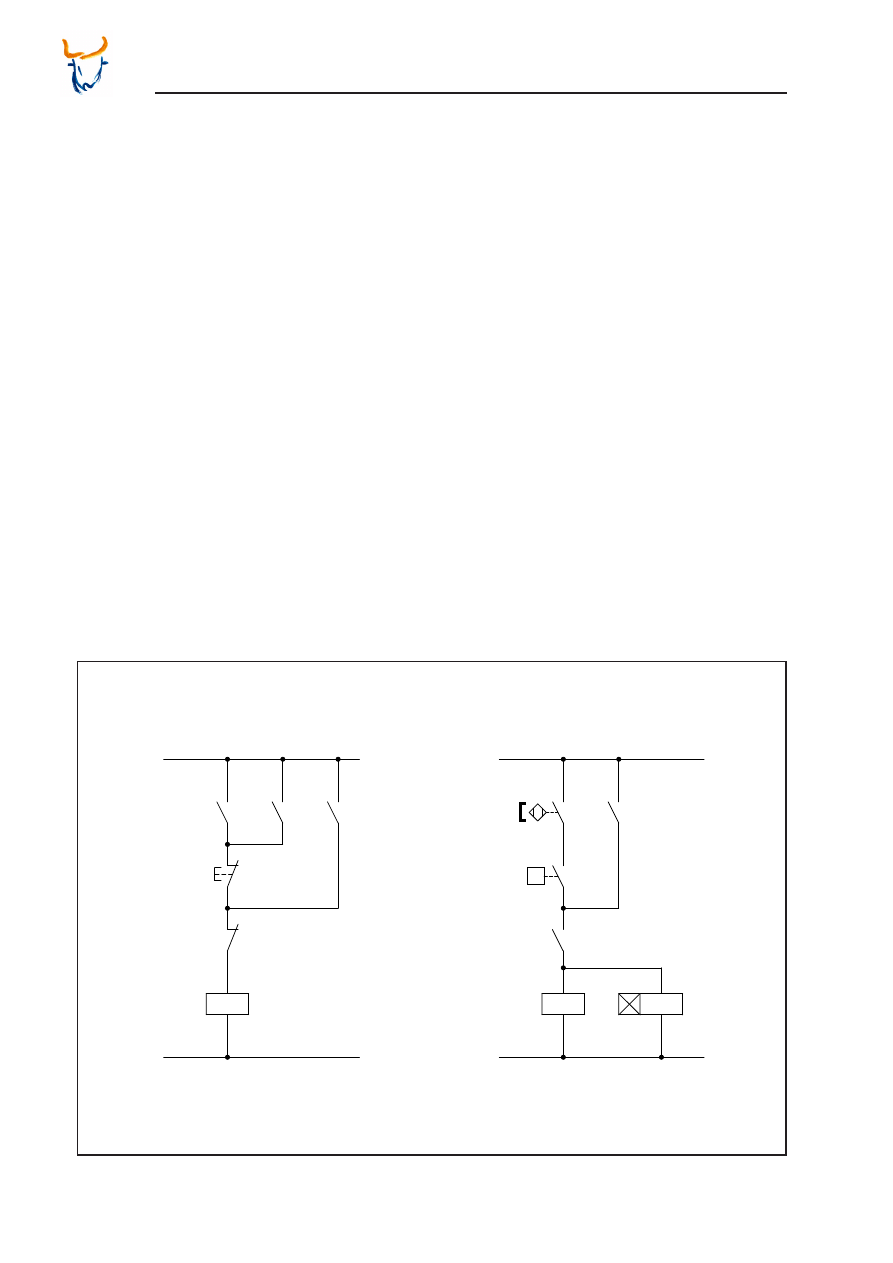

Dwukierunkowy siłownik hydrauliczny jest wymagany jako element

napędowy do mechanizmu posuwu przy obróbce tarczy bębna liny.

Spełnia on poniższe wymagania:

– ruch posuwisty,

– siła posuwu 2000 N,

– bezpieczeństwo w przypadku przeciążenia,

– maksymalna prędkość posuwu 0,5 m/s.

Ręcznie sterowany rozdzielacz typu 4/3 użyty jest do obsługi siłownika.

Spełnia on wymóg:

– możliwość ustawienia ruchu szybkiego.

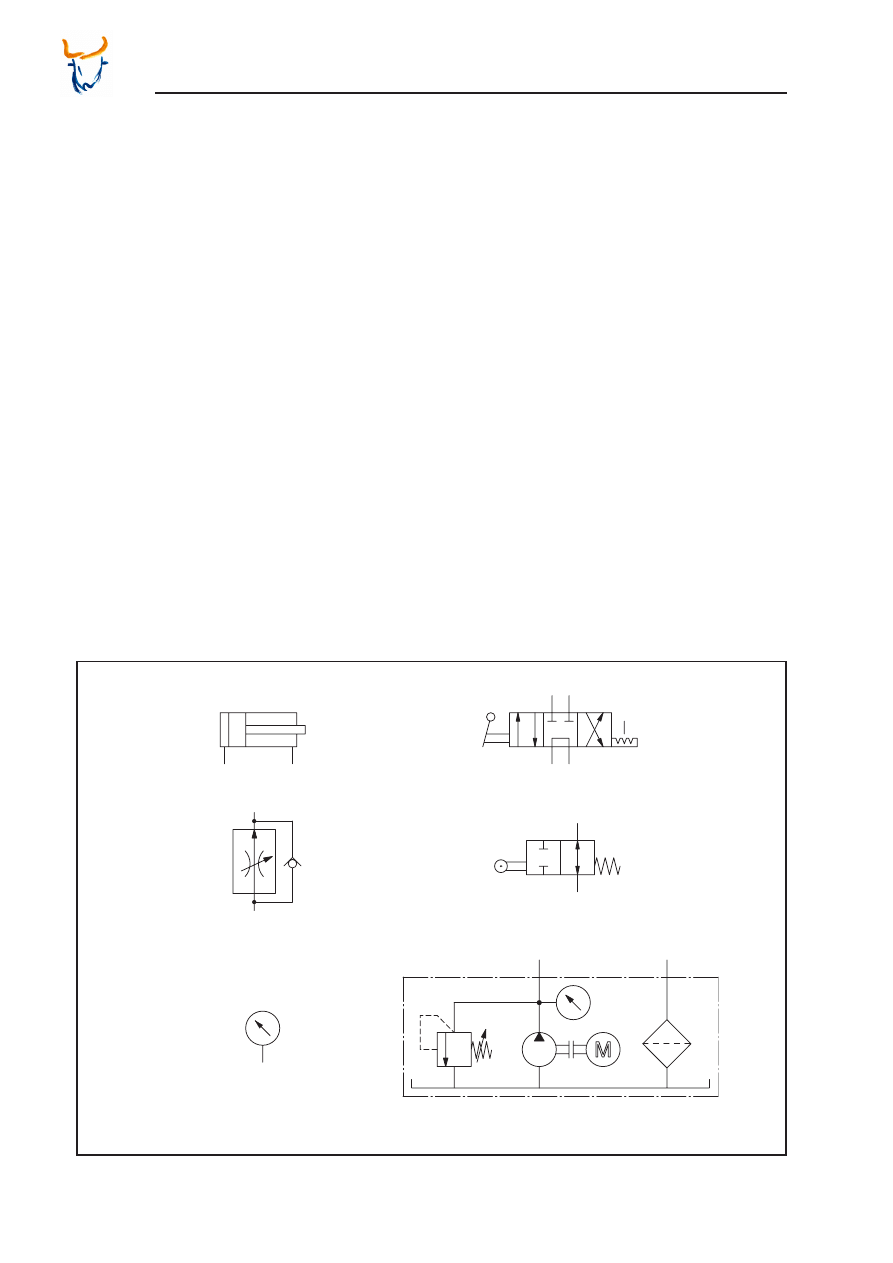

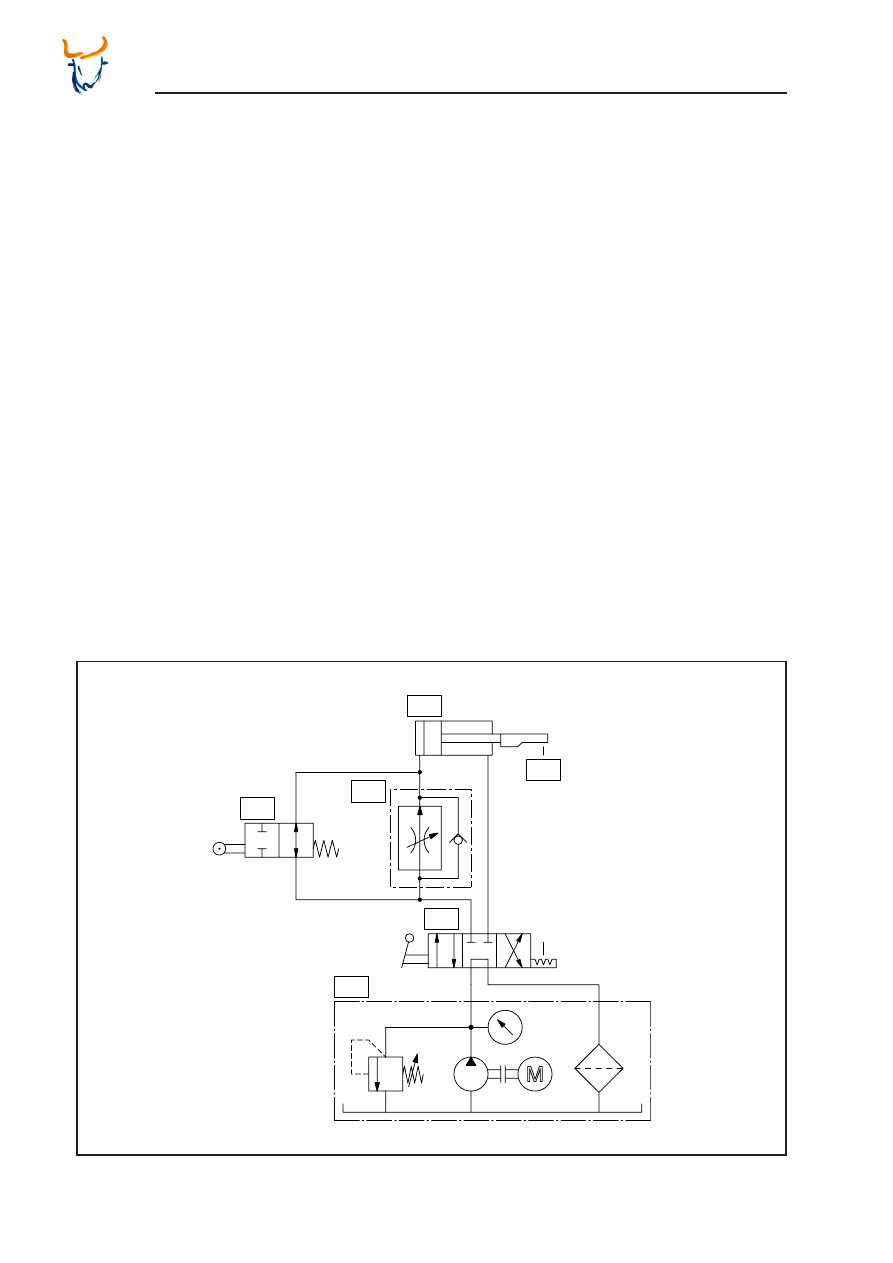

Rys. 9.9:

Symbole pneumatycznych elementów konstrukcyjnych

dwukierunkowy

siłownik

zawór dławiąco-zwrotny

źródło ciśnienia z

elementem obsługi

manometr

rozdzielacz 5-drogowy/3-położeniowy

rozdzielacz 3-drogowy/2-położeniowy

zawór przelewowy

Systemy i funkcje mechatroniczne - Podręcznik

170

Minos

Dwudrogowy zawór dławiący został dobrany jako element sterujący. Użyty

jest do ustawiania prędkości ruchu roboczego. Spełnia on warunek:

– równa i zależna od obciążenia prędkość podczas procesu sk-

rawania.

Zawór typu 2/2 potrzebny jest jako element sygnałowy do przełączenia

prędkości siłownika z posuwu szybkiego na posuw roboczy. Ten zawór

jest przesterowywany przez siłownik przy użyciu rolki .

Hydrauliczny agregat został użyty do generowania i przygotowywania

energii. Zawiera on zawór przelewowy kontroli ciśnienia i flitr. Pompa

hydrauliczna napędzana jest silnikiem elektrycznym.

Dodatkowo, parę nanometrów użytych jest jako elementy monitorujące

i wskazujące.

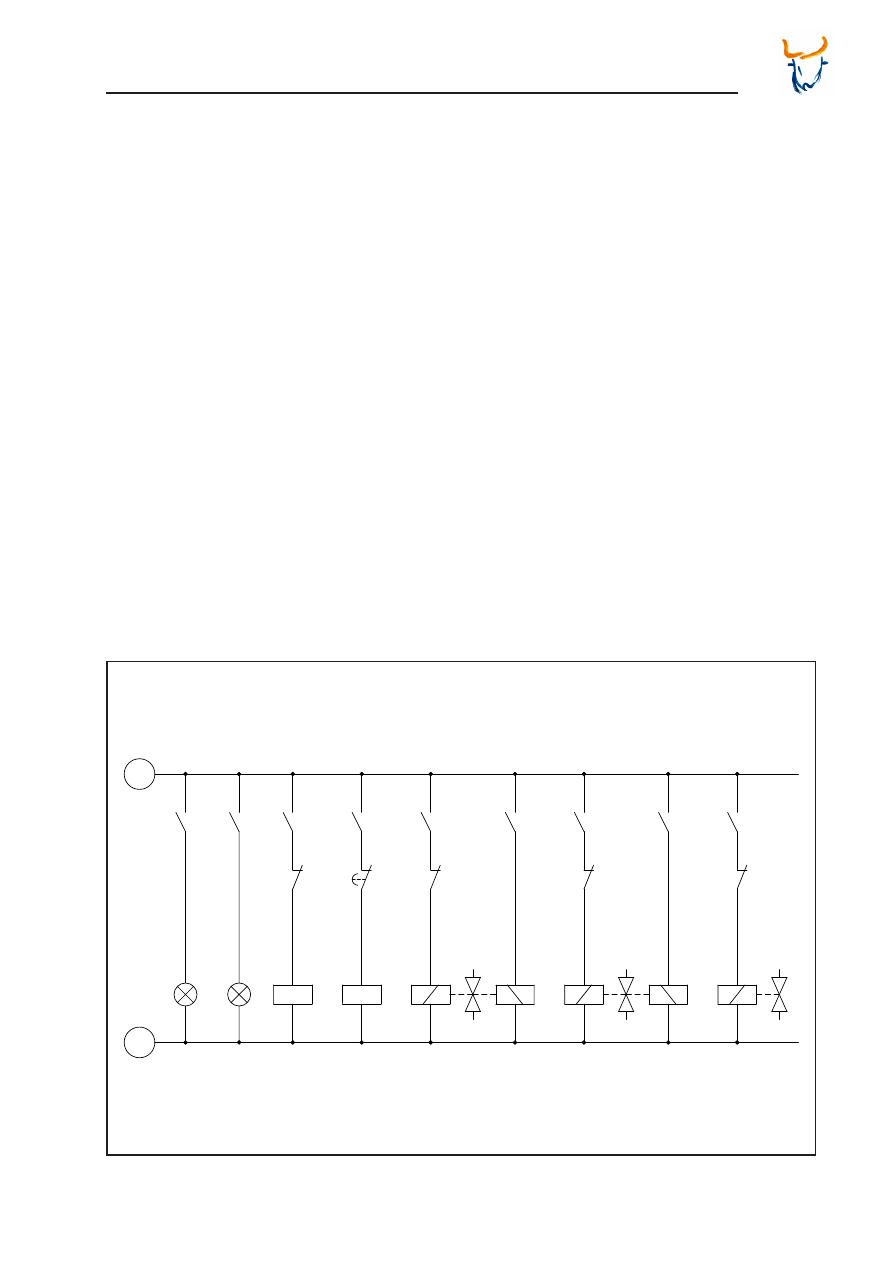

Rys. 9.10: Symbole hydraulicznych elementów konstrukcyjnych

M

siłownik dwukierunkowy

rozdzielacz typu 4/3

rozdzielacz typu 2/2

zawór kontroli przepływu

agregat hydrauliczny

manometr

Systemy i funkcje mechatroniczne - Podręcznik

171

Minos

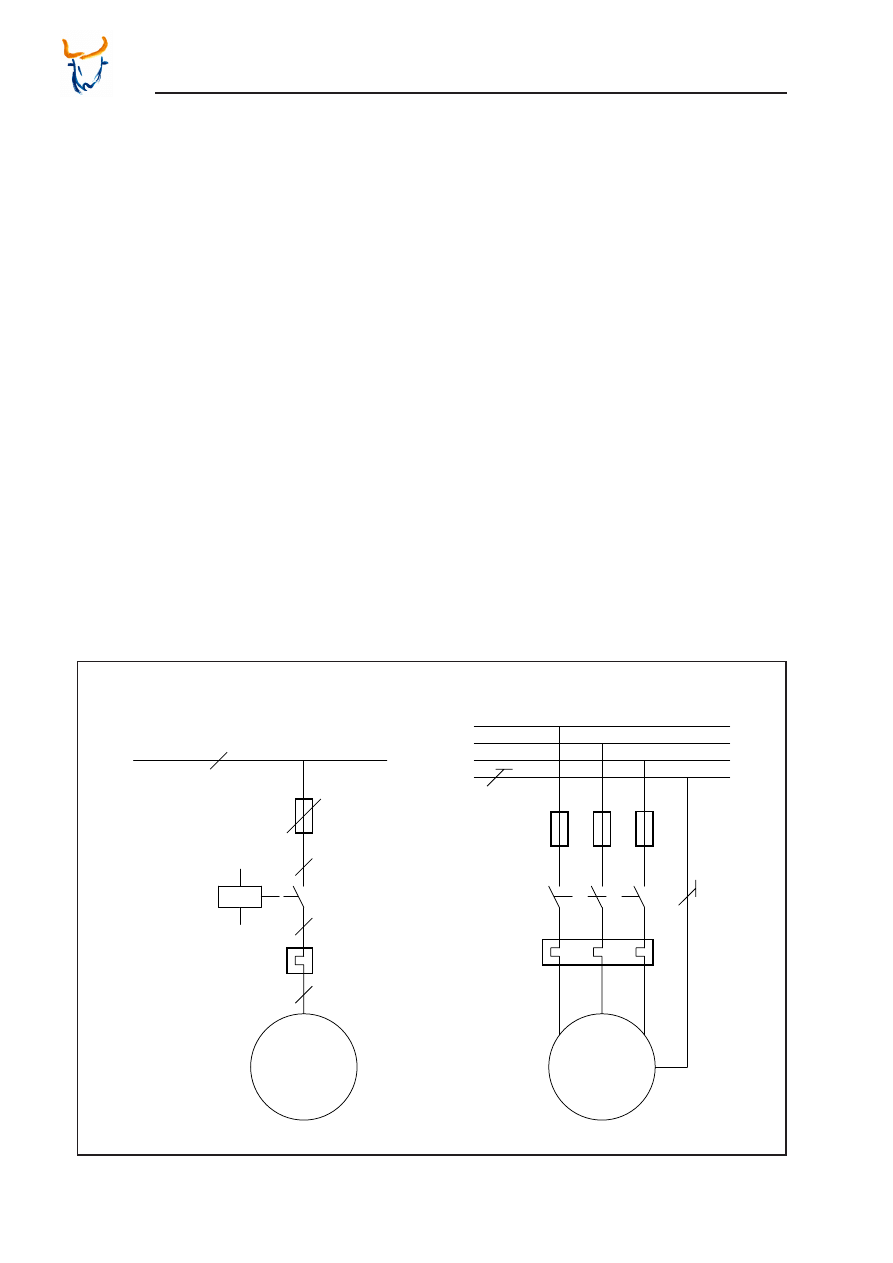

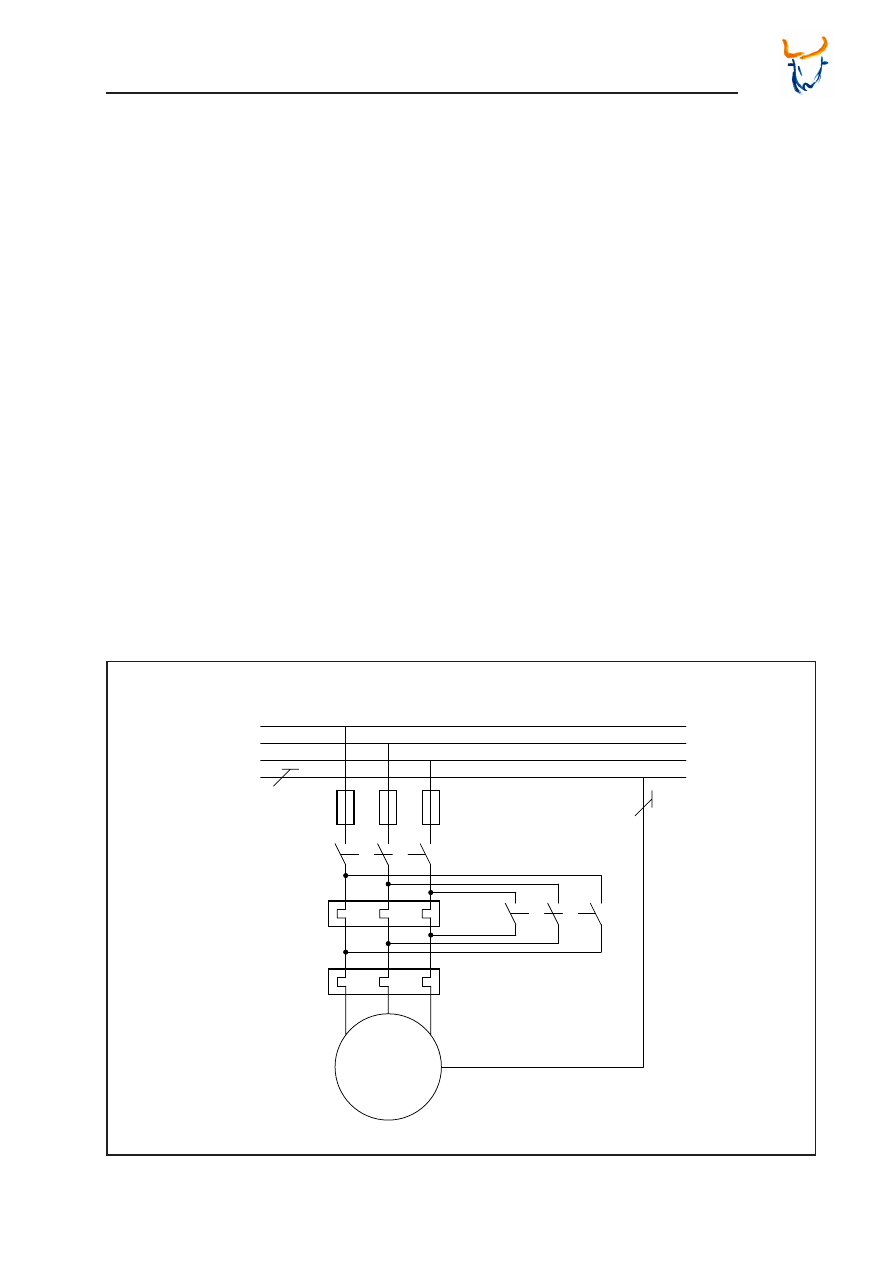

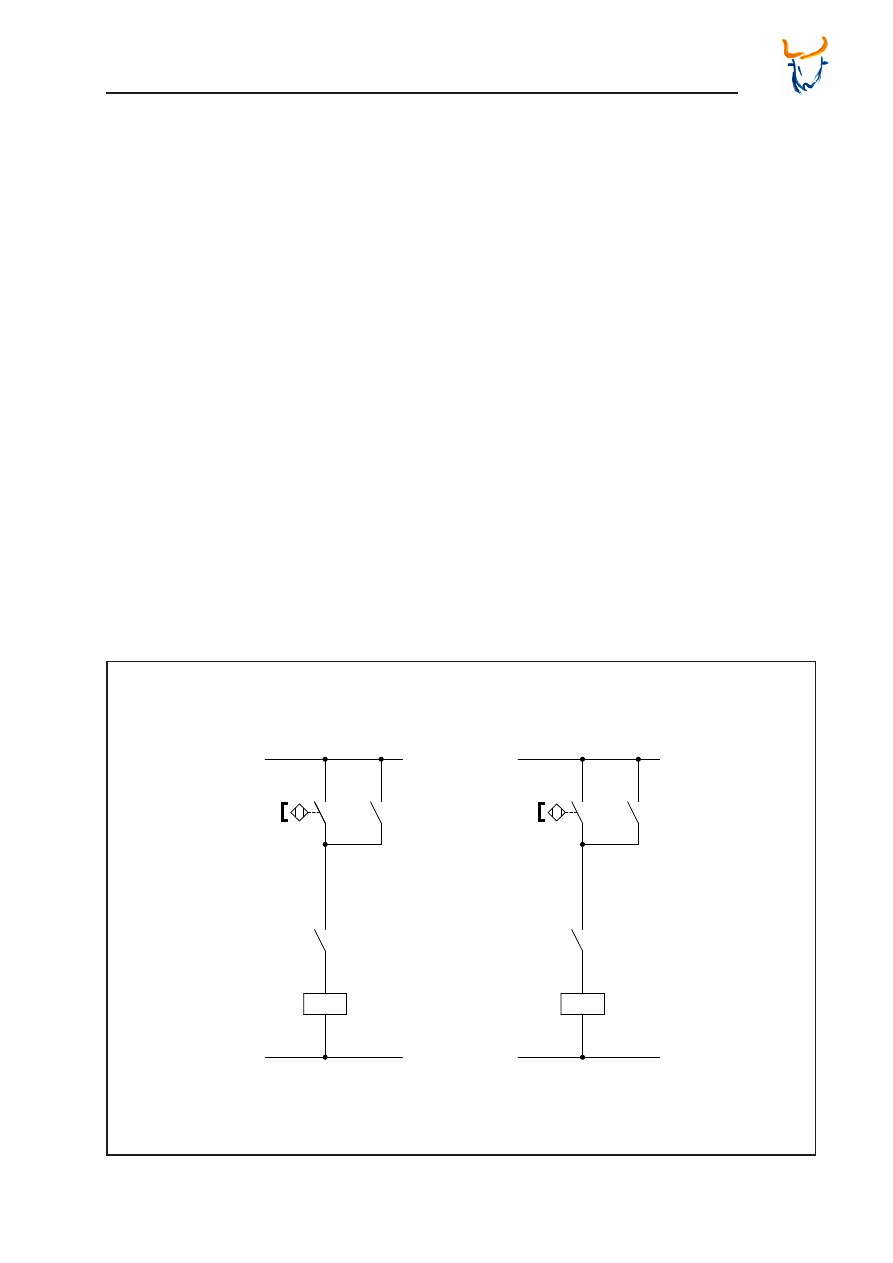

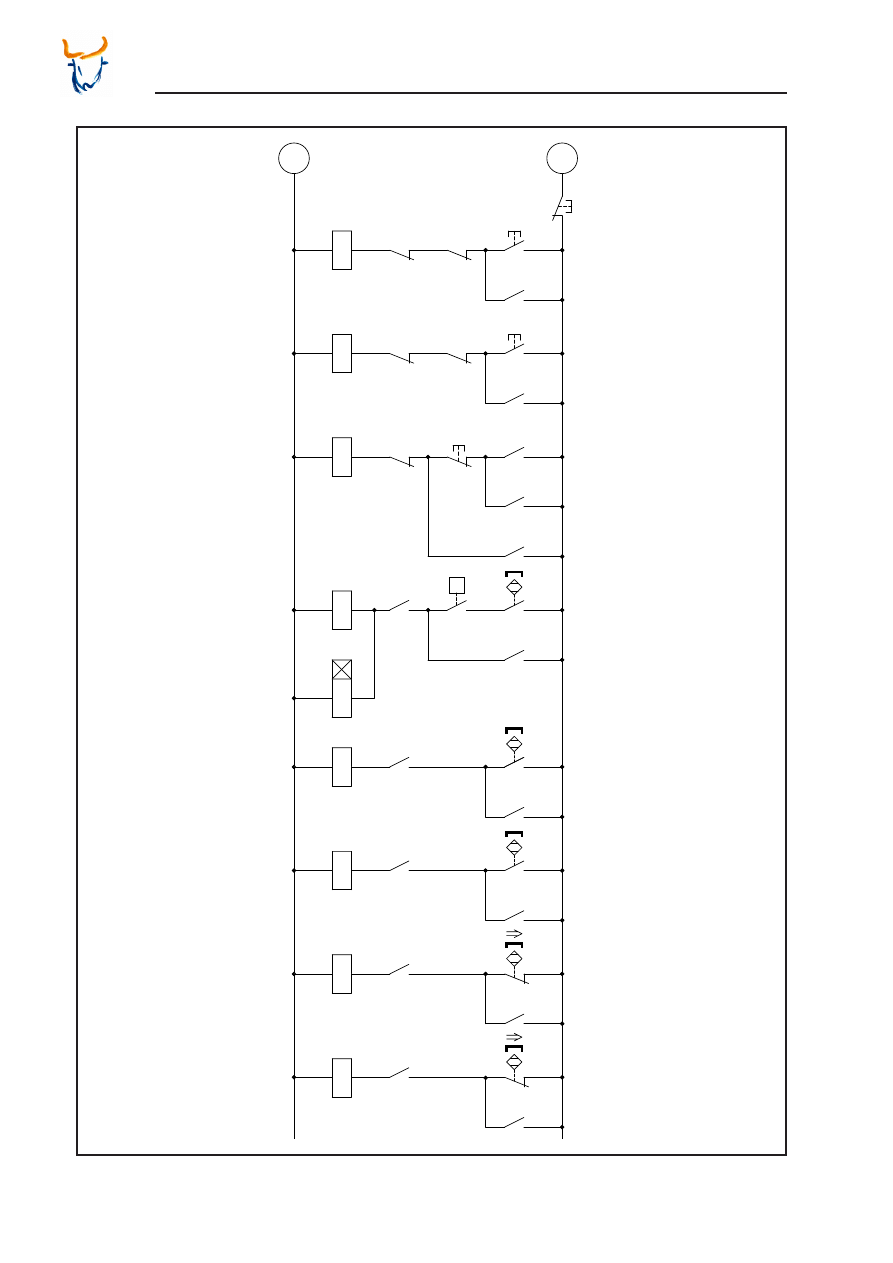

Silnik elektryczne ze spiralnymi zwojami został dobrany jako element

napędowy ruchu roboczego wiertarki. Zaspokaja on następujące wyma-

gania:

– ruch obrotowy,

– ustawiana prędkość obrotowa,

– moc skrawania 1,6 kW.

Stycznik użyty jest jako element przełączający. Spełnia następujący

wymóg:

– uzyskanie obu prędkości obrotowych n

1

i n

2.

Oprzyrządowanie bezpieczeństwa jest także potrzebne w obwodzie

elektrycznym. Przekaźnik zabezpieczenia termicznego jest tu użyty.

Spełnia wymaganie:

– ochrona przeciw zbyt wysokimi prądami.

Dodatkowo, automatyczne bezpieczniki są potrzebne dla trzech faz

energii elektrycznej.

Moc elektryczna jest generowana poza maszyną. Jest pobierana z