„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Stanisław Popis

Analizowanie działania urządzeń i systemów

mechatronicznych 725[03].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Henryk Krystkowiak

mgr inż. Jerzy Kozłowicz

Opracowanie redakcyjne:

mgr inż. Stanisław Popis

Konsultacja:

mgr inż. Ryszard Dolata

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 725[03].Z1.02

Analizowanie działania urządzeń i systemów mechatronicznych,

zawartego w programie

nauczania dla zawodu monter mechatronik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1. Struktura i sposób działania urządzeń i systemów mechatronicznych

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

13

4.2. Urządzenia mechatroniczne powszechnego użytku

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

23

4.2.3. Ćwiczenia

24

4.2.4. Sprawdzian postępów

24

4.3. Maszyny manipulacyjne i roboty

25

4.3.1. Materiał nauczania

25

4.3.2. Pytania sprawdzające

54

4.3.3. Ćwiczenia

54

4.3.4. Sprawdzian postępów

56

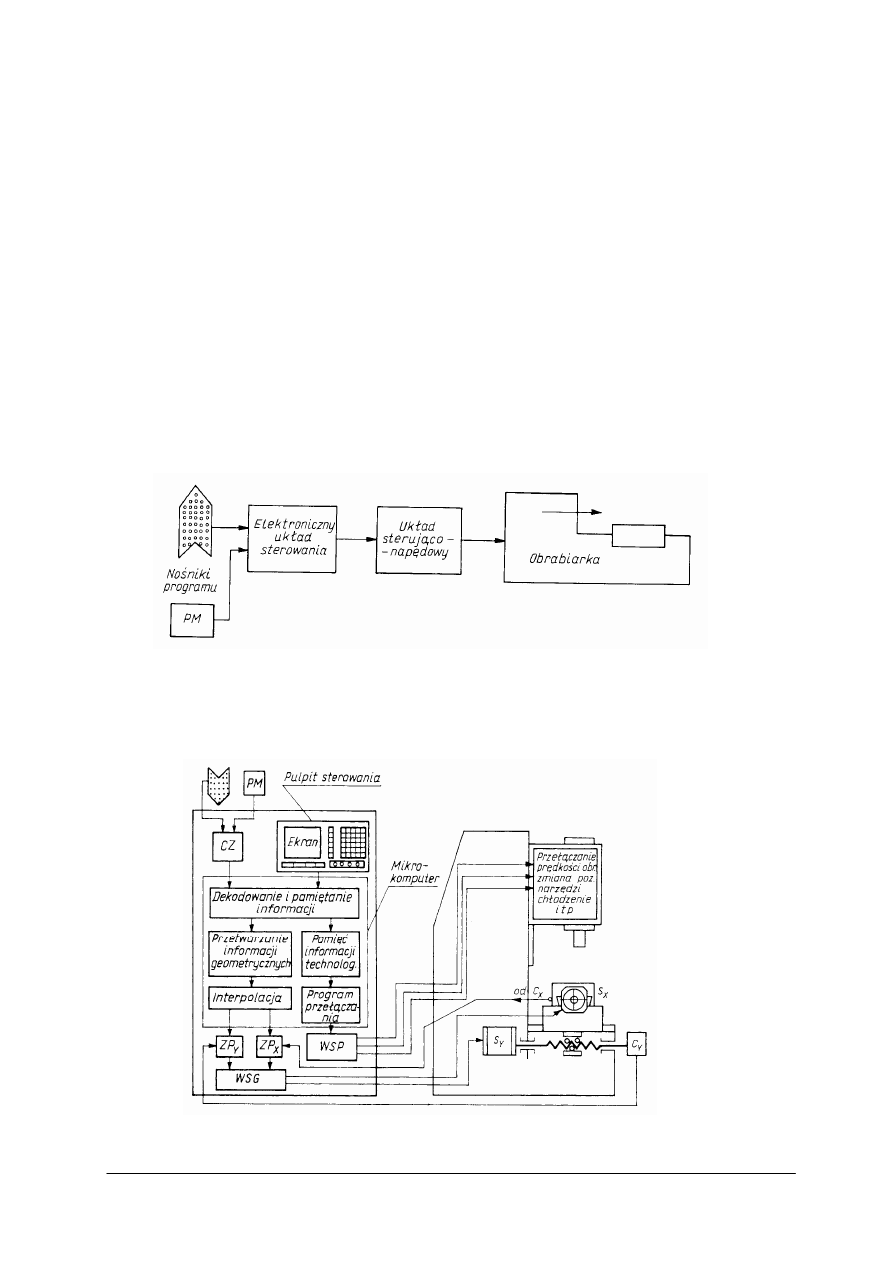

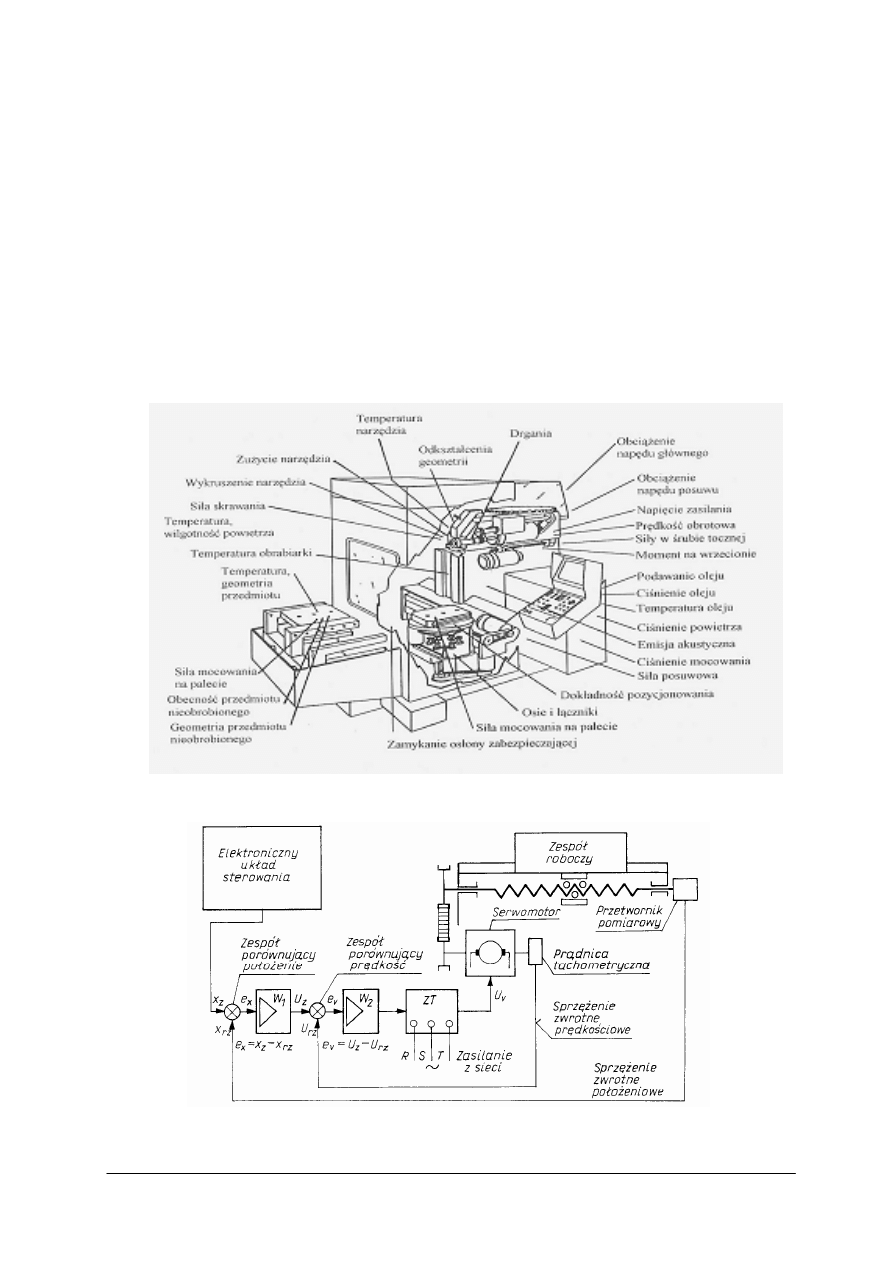

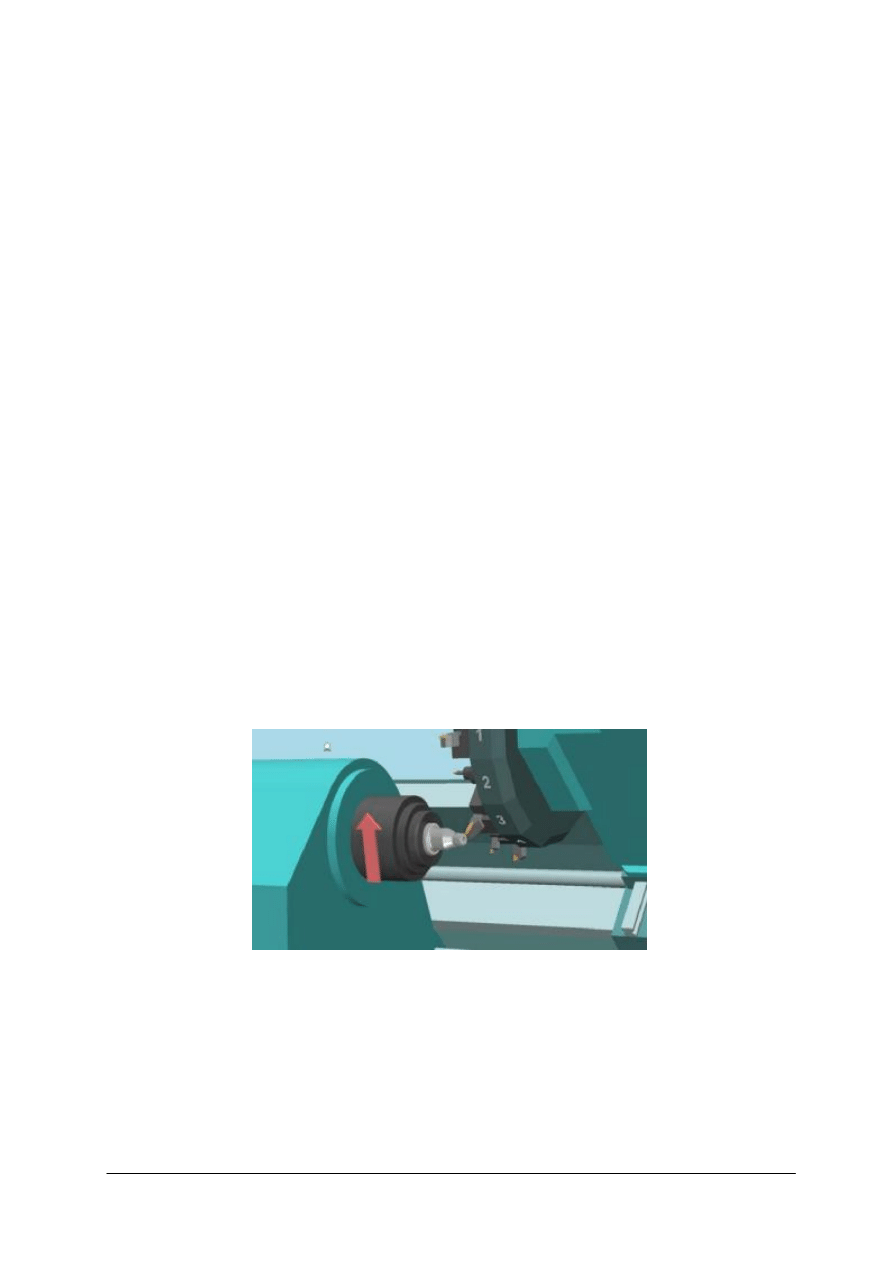

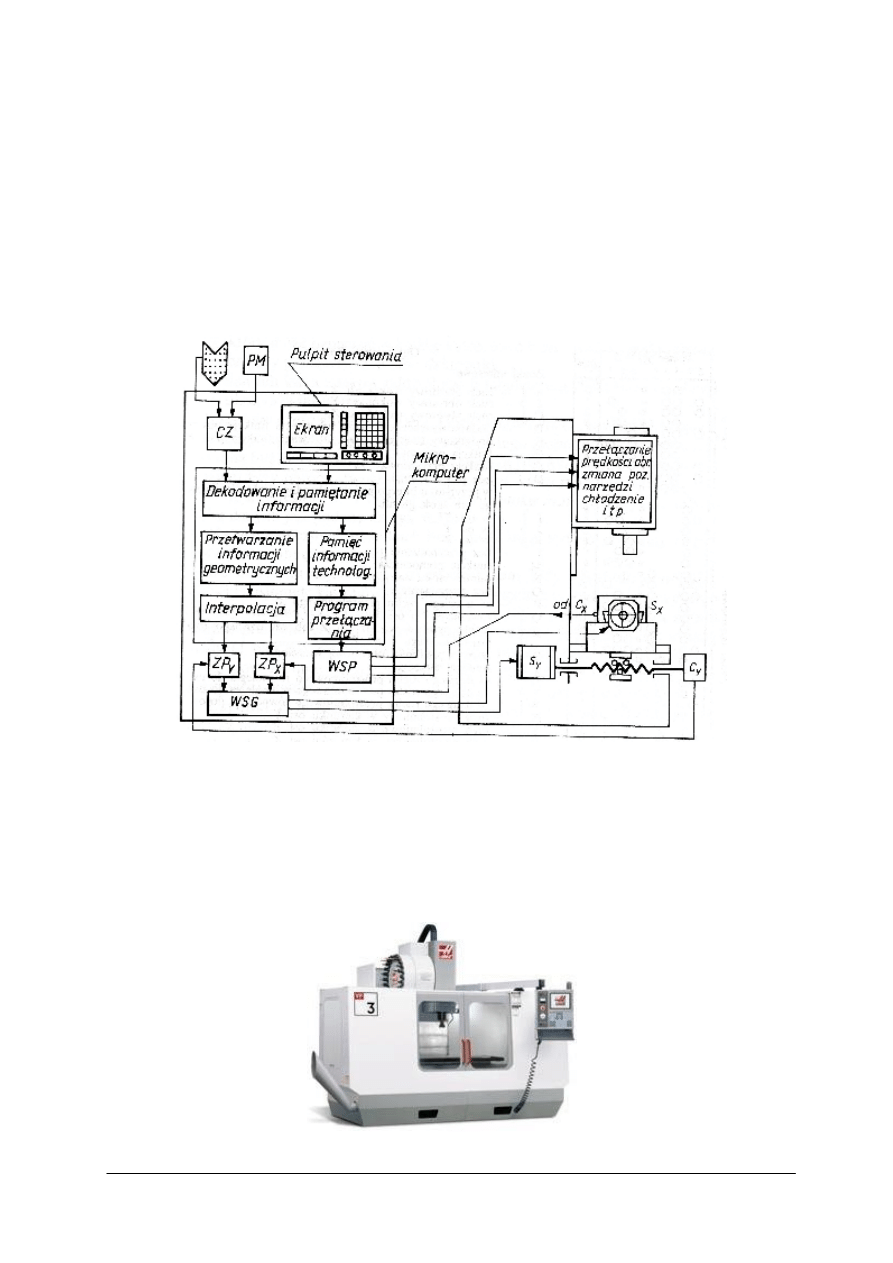

4.4. Obrabiarki sterowane numerycznie

57

4.4.1. Materiał nauczania

57

4.4.2. Pytania sprawdzające

62

4.4.3. Ćwiczenia

62

4.4.4. Sprawdzian postępów

63

4.5. Specjalistyczne urządzenia mechatroniczne

64

4.5.1. Materiał nauczania

64

4.5.2. Pytania sprawdzające

70

4.5.3. Ćwiczenia

70

4.5.4. Sprawdzian postępów

71

5.

Sprawdzian osiągnięć

72

6.

Literatura

77

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w opanowaniu wiadomości oraz ukształtowaniu umiejętności

niezbędnych do analizowania działania urządzeń i systemów mechatronicznych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz wiadomości i umiejętności, jakie powinieneś mieć już

opanowane, abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz wiadomości i umiejętności, jakie zdobędziesz i ukształtujesz po

zrealizowaniu zajęć,

−

materiał nauczania – wiadomości niezbędne do analizowania działania układów systemów

mechatronicznych, opisu funkcji urządzeń i układów mechatronicznych, wyjaśnienia budowy

i sposobu działania wybranych urządzeń mechatronicznych powszechnego użytku, rozpoznawania

układów manipulacyjnych i robotów oraz określania ich przeznaczenia, rozpoznawania zespołów

funkcjonalnych obrabiarek sterowanych numerycznie,

−

pytania sprawdzające, które pomogą sprawdzić, czy opanowałeś zakres materiału nauczania,

−

ćwiczenia, które umożliwią identyfikowanie zespołów funkcjonalnych urządzeń i systemów

mechatronicznych,

−

sprawdzian postępów – umożliwiający osobistą refleksję nad osiągniętym efektami,

−

sprawdzian osiągnięć – przykładowy zestaw zadań umożliwiający ocenę osiągniętego przez

Ciebie poziomu wiadomości oraz umiejętności.

Bardzo uważnie zapoznaj się z wiadomościami zawartymi w materiale nauczania mając

świadomość, że podane są one w formie skróconej. Nauczyciel wskaże Ci literaturę i inne

materiały, które pozwolą na rozszerzenie i lepsze opanowanie wiadomości.

Realizując ćwiczenia zaproponowane w Poradniku dla ucznia oraz przez nauczyciela

będziesz miał sposobność do weryfikacji wiedzy, jaką nabyłeś i zastosowania jej w praktyce.

Po wykonaniu ćwiczeń określ poziom swoich postępów rozwiązując sprawdzian postępów.

Sprawdzian osiągnięć, któremu będziesz poddany, pozwoli na określenie stopnia opanowania

przez Ciebie wiadomości i umiejętności określonych w jednostce modułowej „Analizowanie

działania urządzeń i systemów mechatronicznych”.

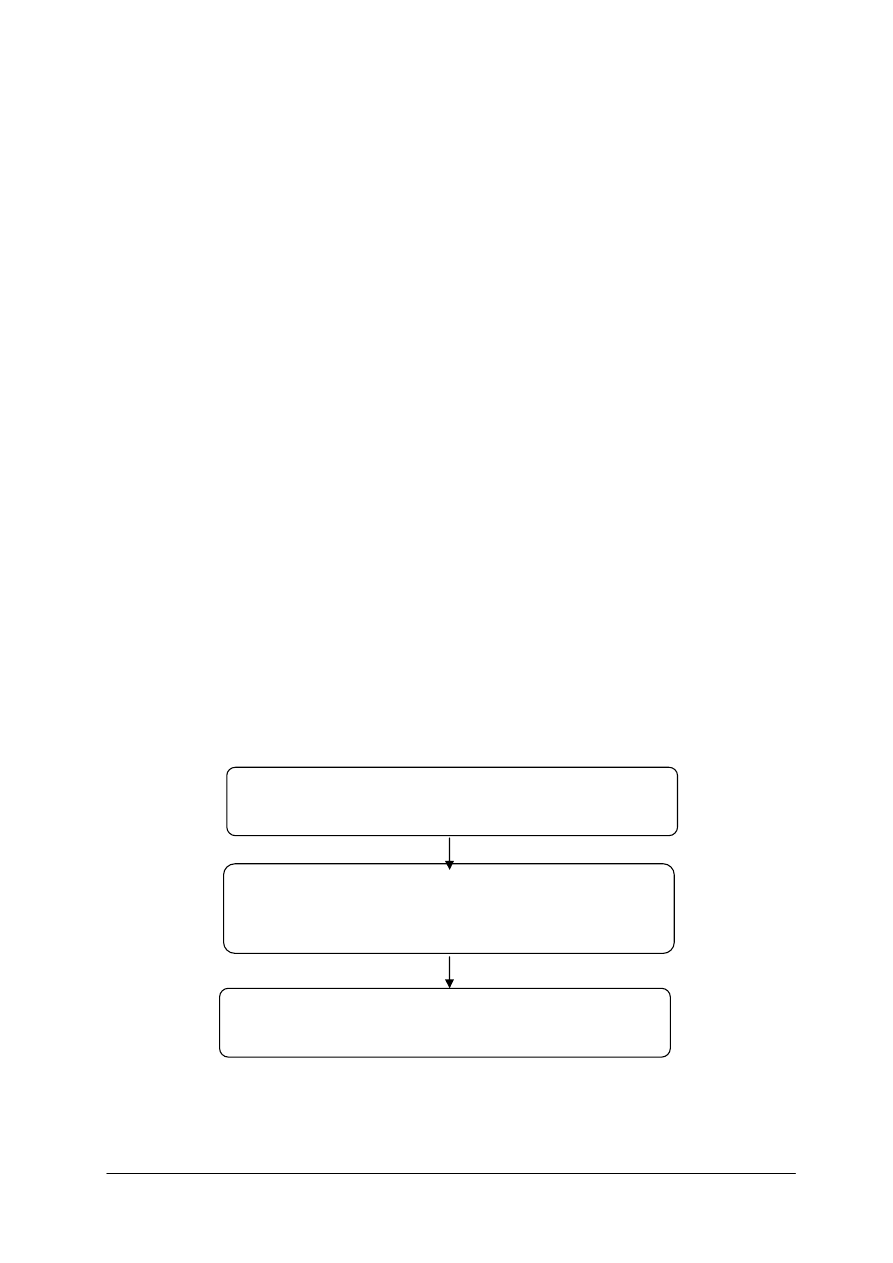

Schemat układu jednostki modułowych

725[03].Z1

Budowa urz

ądzeń i systemów mechatronicznych

725[03].Z1.01

Analizowanie dzia

łania układów i systemów sterowania

w urz

ądzeniach i systemach mechatronicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować podstawowe jednostki miar układu SI,

−

wyjaśnić zasadę obróbki skrawaniem: toczenia i frezowania,

−

rozpoznawać strukturę urządzeń i systemów mechatronicznych,

−

analizować działanie układów elektrycznych,

−

analizować działanie układów pneumatycznych i elektropneumatycznych,

−

analizować działanie układów hydraulicznych i elektrohydraulicznych,

−

obsługiwać komputer na poziomie podstawowym,

−

korzystać z różnych źródeł informacji,

−

poszukiwać informacji w Internecie,

−

posługiwać się normami, katalogami,

−

uczestniczyć aktywnie w dyskusji,

−

przygotowywać i realizować prezentacje,

−

stosować rόżne metody i środki porozumiewania się w zakresie zagadnień technicznych (symbole,

rysunki, zdjęcia, itp),

–

stosować ogόlne zasady bezpieczeństwa i higieny pracy w czasie eksploatacji maszyn i urządzeń,

–

charakteryzować zagrożenia dla środowiska wynikające z eksploatacji maszyn i urządzeń

technicznych,

– charakteryzować zagrożenia pożarowe wynikające z eksploatacji maszyn i urządzeń

technicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

– określić przeznaczenie urządzenia lub systemu mechatronicznego,

– scharakteryzować moduły, podzespoły i elementy występujące w urządzeniach i systemach

mechatronicznych,

– określić współdziałanie modułów w wybranym urządzeniu lub systemie mechatronicznym,

– posłużyć się dokumentacją techniczną podczas określania struktury urządzenia lub systemu

mechatronicznego,

– wyjaśnić zasadę działania wybranych urządzeń mechatronicznych powszechnego użytku

(komputera, kamery wideo, sprzętu AGD),

– rozpoznać układy manipulacyjne i określić ich przeznaczenie,

– wyjaśnić budowę manipulatora i robota,

– rozpoznać zespoły funkcjonalne obrabiarki sterowanej numerycznie,

– wyjaśnić zasadę działania wybranych urządzeń specjalistycznych,

– rozpoznać strukturę i wyjaśnić zasadę działania wybranego systemu mechatronicznego,

– skorzystać z różnych źródeł informacji dotyczących budowy i przeznaczenia urządzeń

i systemów mechatronicznych,

– zastosować zasady bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

i ochrony środowiska na stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4.

MATERIAŁ NAUCZANIA

4.1. Struktura i sposób działania urządzeń i systemów

mechatronicznych

4.1.1. Materiał nauczania

Urządzenia mechatroniczne są zintegrowanymi zespołami elementów składowych

i podzespołów spełniających różne funkcje, działających na różnych zasadach fizycznych

i wykorzystujących różne zjawiska. Ich głównym zadaniem jest realizowanie czynności

mechanicznych: przemieszczania obiektów, wywierania nacisku (siły), realizowania procesu

obróbki). Mają możliwość reagowania na bodźce zewnętrzne docierające do urządzenia poprzez

system czujników. Pomiędzy czujnikami a elementami wykonawczymi znajdują się układy

przetwarzania i analizy sygnałów, jak również element decyzyjny wyposażony w odpowiedni

program działania urządzenia.

Urządzenie mechatroniczne łączą w sobie konstrukcje mechaniczne, czujniki różnorodnych

wielkości

fizycznych (parametrów istotnych dla realizowanego zadania), systemy

przekazywania przetwarzania i interpretacji sygnałów i informacji, układy napędowe.

Charakteryzuje je synergia, czyli możliwość uzyskiwania lepszych efektów pracy niż suma

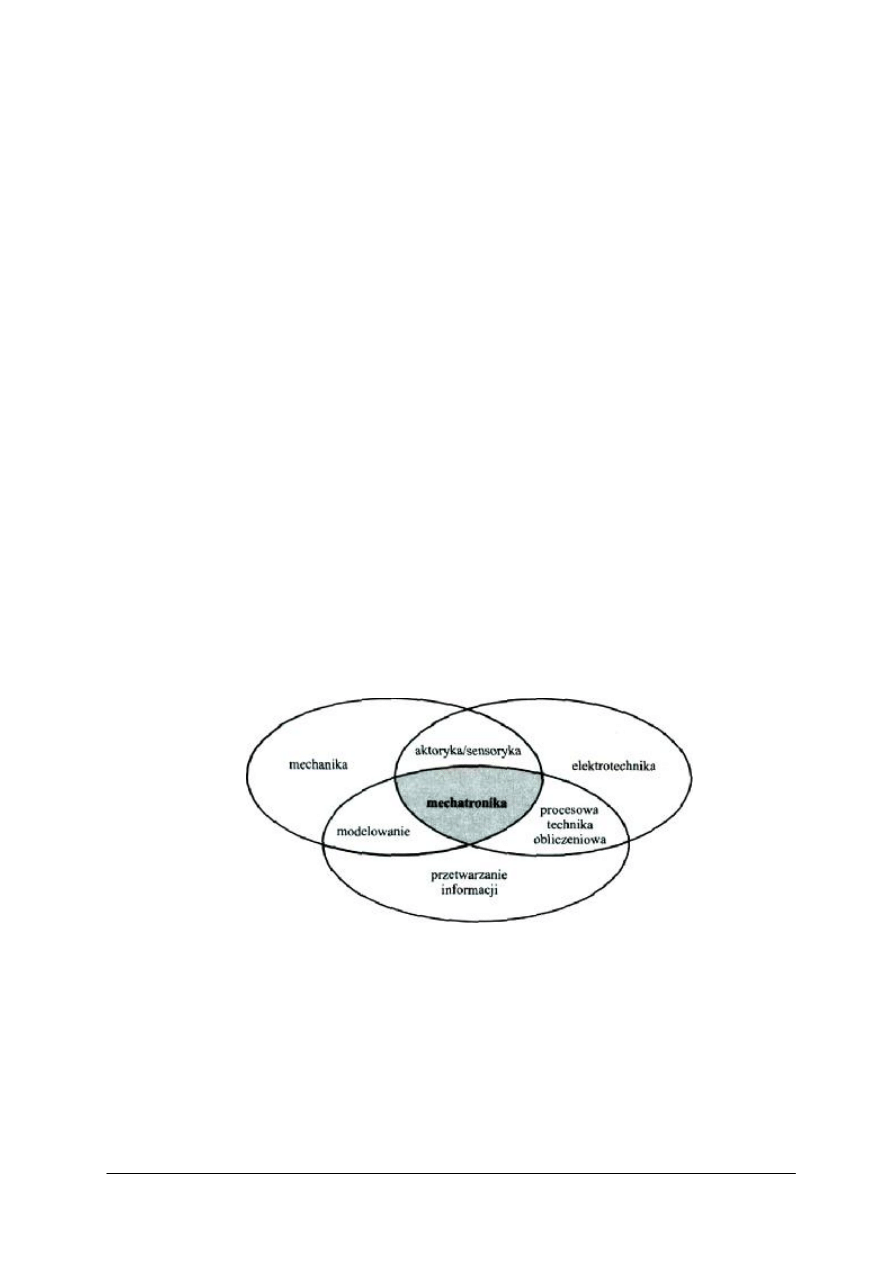

możliwości elementów składowych. Mechatronika jest dziedziną interdyscyplinarną integrującą

mechanikę, budowę maszyn, automatykę, elektrotechnikę, elektronikę i informatykę (rys.1).

Istotną cechą urządzeń mechatronicznych jest zdolność do wiernego przetwarzania

i przekazywania,

informacji

(w

formie

sygnałów

mechanicznych,

elektrycznych,

pneumatycznych, optycznych i innych) przy jednoczesnym wysokim stopniu automatyzacji tych

urządzeń. Systemy mechatroniczne wyposażone są w czujniki zbierające sygnały ze swojego

otoczenia, programowalne układy przetwarzania i interpretacji tych sygnałów oraz zespoły

komunikacyjne i urządzenia wykonawcze oddziałujące odpowiednio na otoczenie.

Rys. 1

.

Części składowe mechatroniki

[4, s.132]

Urządzenia mechatroniczne charakteryzują się:

−

multifunkcjonalnością – łatwością realizacji różnych zadań przez jedno urządzenie,

np. przez zmianę oprogramowania,

−

inteligencją – oznaczającą możliwość podejmowania decyzji i komunikacji z otoczeniem,

−

elastycznością – łatwością modyfikacji konstrukcji na etapie projektowania, produkcji oraz

eksploatacji urządzenia, np. przez zastosowanie konstrukcji modułowej,

−

możliwością niewidocznego dla operatora sposobu działania, co wymaga zastosowania

interfejsu użytkownika dla komunikowania się z operatorem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

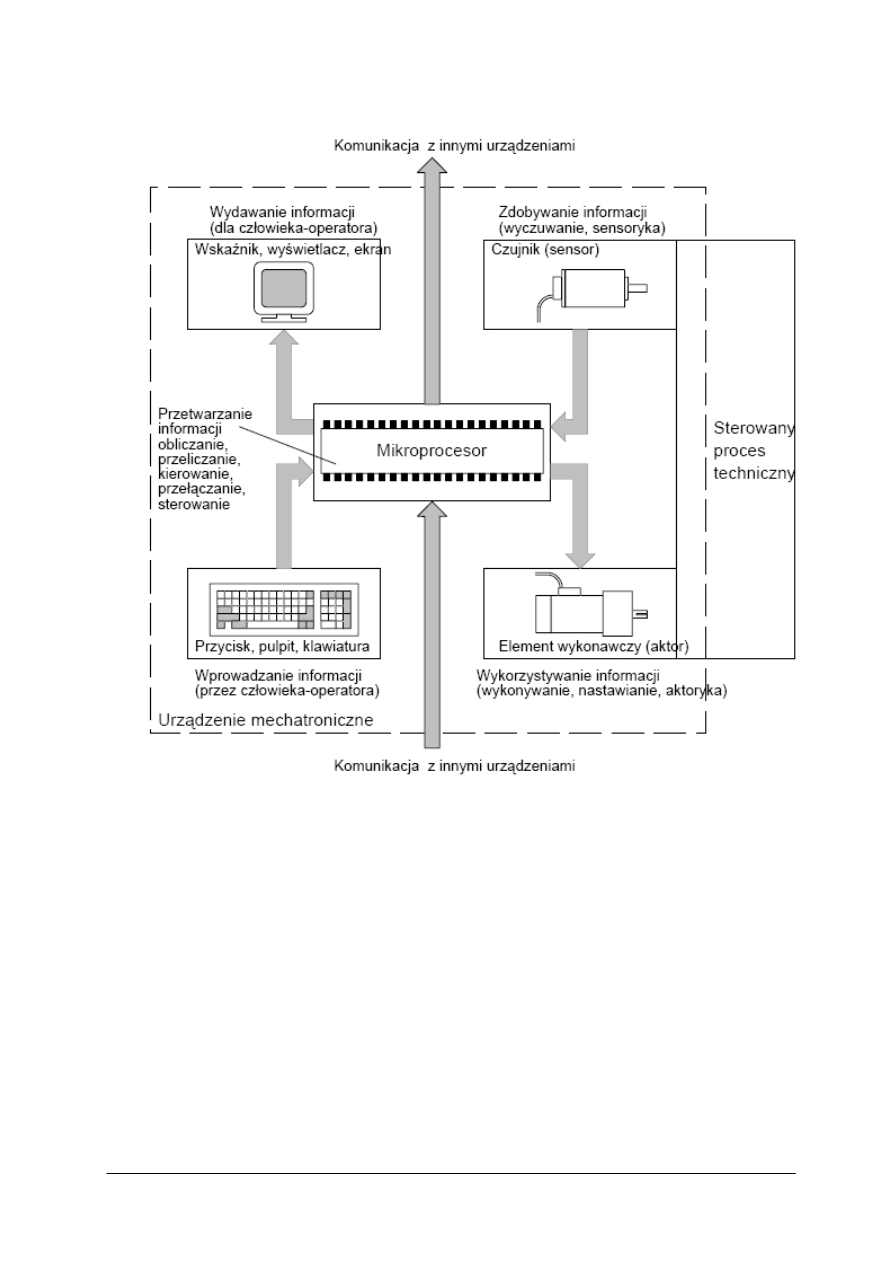

Rys. 2. Struktura urządzenia mechatronicznego [3, s.28]

Urządzenie mechatroniczne (rys. 2) składa się z trzech niezbędnych, podstawowych grup

elementów:

−

elementów wykonawczych (aktorów), za których pomocą urządzenie aktywnie oddziałuje na

otoczenie, czyli bezpośrednio ingeruje (nastawia) w sterowany proces techniczny; są to

głównie elementy mechaniczne,

−

czujników (sensorów), za których pomocą urządzenie zdobywa niezbędne informacje

o procesie; elementy te w swojej pracy wykorzystują technikę pomiarów,

−

przetworników informacji (procesorów), za których pomocą urządzenie odpowiednio

przetwarza (oblicza, kieruje, przełącza) informacje; są to elementy techniki komputerowej.

W urządzeniu mechatronicznym znajdziemy elementy; mechaniki, elektroniki, techniki

sterowania, technologii komputerowej, informatyki i wielu innych dziedzin.

Elementy wykonawcze i sterujące mogą być mechaniczne, elektryczne, pneumatyczne lub

hydrauliczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Mechaniczne urządzenia sterujące mogą realizować dokładne przemieszczenia wykonywane

z dużymi prędkościami. Sterowanie jest dokładne, działa bez opóźnień, lecz często koszt jego

wykonania jest znaczny.

Przykładem sterowania mechanicznego jest układ rozrządu silnika spalinowego, który służy

do otwierania i zamykania zaworów. Elektrycznymi elementami wykonawczymi są: silniki

prądu przemiennego, silniki prądu stałego, silniki krokowe oraz urządzenia wykonawcze

zbudowane na bazie elektromagnesów. Do hydraulicznych i pneumatycznych elementów

wykonawczych należą siłowniki oraz silniki. Hydrauliczne elementy robocze charakteryzują się

zdolnością do bardzo szybkiej reakcji oraz posiadają małe wymiary gabarytowe na jednostkę

mocy, jednak koszt ich wykonania jest duży i powiększony jeszcze o koszt wykonania układu

zasilania. Pneumatyczne elementy wykonawcze są tańsze od hydraulicznych lecz również

wymagają osobnego źródła zasilania (sprężone powietrze), a ponadto siły i momenty

uzyskiwane na nich są stosunkowo małe. Silniki elektryczne, ze względu na dużą różnorodność

konstrukcji i cech eksploatacyjnych, są powszechnie stosowane, lecz wadą większości z nich jest

duża bezwładność wirnika utrudniająca precyzyjne zatrzymanie i powodująca trudny rozruch

(przy większych mocach). Tak więc w urządzeniach mechatronicznych możemy spotkać

wszystkie rodzaje napędów.

Nieco inna sytuacja jest w układach sterujących. W zasadzie można spotkać również i w tej

dziedzinie zarówno sterowanie mechaniczne, elektryczne, pneumatyczne i hydrauliczne jednak

zdecydowanie dominuje tu sterowanie elektryczne i elektroniczne.

Sterowanie elektryczne jest najbardziej popularne z następujących powodów:

−

możliwość przekazywania sygnałów na duże odległości,

−

łatwość obróbki sygnału,

−

możliwość zastosowania sterowania elektronicznego,

−

możliwość współpracy układu sterującego z różnymi rodzajami sensorów,

−

łatwość współpracy układu z systemami komputerowymi możliwość tworzenia złożonych

systemów sterujących.

Cechą charakterystyczną urządzenia mechatronicznego jest rozbudowane przekazywanie

informacji do systemu, z systemu lub wewnątrz systemu. Stanowi podstawę do symulowania

inteligencji, czemu towarzyszy rozszerzenie „mądrości” systemu.

Sensory

Czujniki – wykorzystywane w maszynach – odpowiadają zmysłom człowieka.

Są elementami, które dostarczają informacji o stanie samej maszyny i jej otoczenia.

Na podstawie tej informacji mikroprocesor określa działania maszyny. Czujniki w urządzeniach

mechatronicznych mierzą wielkości sterowane, sterujące, zakłócające itp.

Najważniejsze wielkości mechaniczne mierzone w układach mechatronicznych to:

−

położenie (pozycja),

−

przemieszczenie,

−

sztywność,

−

podatność,

−

prędkość,

−

masa,

−

gęstość,

−

przyspieszenie,

−

natężenie przepływu,

−

siła,

−

moment,

−

kształt,

−

chropowatość,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−

naprężenie,

−

ciśnienie,

−

lepkość,

−

odkształcenie,

−

inne (akustyczne/ponaddźwiękowe).

Z punktu widzenia mechatronizacji napędów mechanicznych szczególną rolę odgrywają

sensory pozycji (położenia, drogi, przemieszczenia), mniejszą – sensory prędkości i sensory

obecności. Sensory pozycji elementu wykonującego ruch obrotowy nazywane są czujnikami

obrotu, czujnikami kąta, resolwerami czy enkoderami. Mierzą one drogi, długości, kąty

i położenia. Sensorami prędkości są zwykle prądnice tachometryczne. Mierzą one prędkość

kątową i liczbę obrotów. Wielkości te mogą być łatwo uzyskiwane podczas obróbki sygnału

sensorów położenia kątowego. Dlatego sensory te odgrywają rolę podstawową. Sensory

obecności nazywane są zwykle wyłącznikami zbliżeniowymi czy magnetycznymi, a niekiedy

sensorami binarnymi, ponieważ służą tylko do wykrywania i rozróżniania stanu systemu

w sensie odpowiedzi tak/nie, jest/nie ma, obecny/nieobecny itp.

Aktory

Aktor (ang. actuator, niem. Aktor, franc. actionneur) jest elektronicznie sterowanym

członem wykonawczym. Jest on łącznikiem między urządzeniem przetwarzającym informacje

(mikroprocesorem) i procesem, którego parametry trzeba zmienić (nastawić). Za pomocą

aktorów można nastawiać w określony sposób strumienie energii, przepływy masy. Wielkością

wyjściową aktorów jest zwykle energia lub moc mechaniczna (człony z niemechaniczną

energią/mocą wyjściową, np. półprzewodniki mocy, mogą być również zaliczane do aktorów).

Aktory przetwarzają analogowe lub cyfrowe sygnały urządzeń sterowniczych w mechaniczne

wielkości wejściowe (drogę, siłę, kąt, moment obrotowy). Poziom mocy wielkości wyjściowych

przekracza sygnał wejściowy. Potrzebne do tego wzmocnienie mocy jest osiągane na drodze

elektrycznej, hydraulicznej lub pneumatycznej.

W zależności od energii pomocniczej można stosować różne zasady nastawiania i budować

różne aktory. Można je podzielić na: elektromechaniczne, hydrauliczne i pneumatyczne oraz

niekonwencjonalne (rys. 3).

aktory

elektromechaniczne

aktory płynowe

aktory

o koncepcjach alternatywnych

silnik prądu stałego

silnik prądu przemiennego

silnik krokowy

elektromagnes

silnik liniowy

aktor hydrauliczny

aktor pneumatyczny

koncepcje piezoelektryczne

koncepcje magnetostrykcyjne

aktor elektrochemiczny

aktor termobimetaliczny

aktor z metalem z „pamięcią”

Rys. 3. Rodzaje aktorów. [3, s.56]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

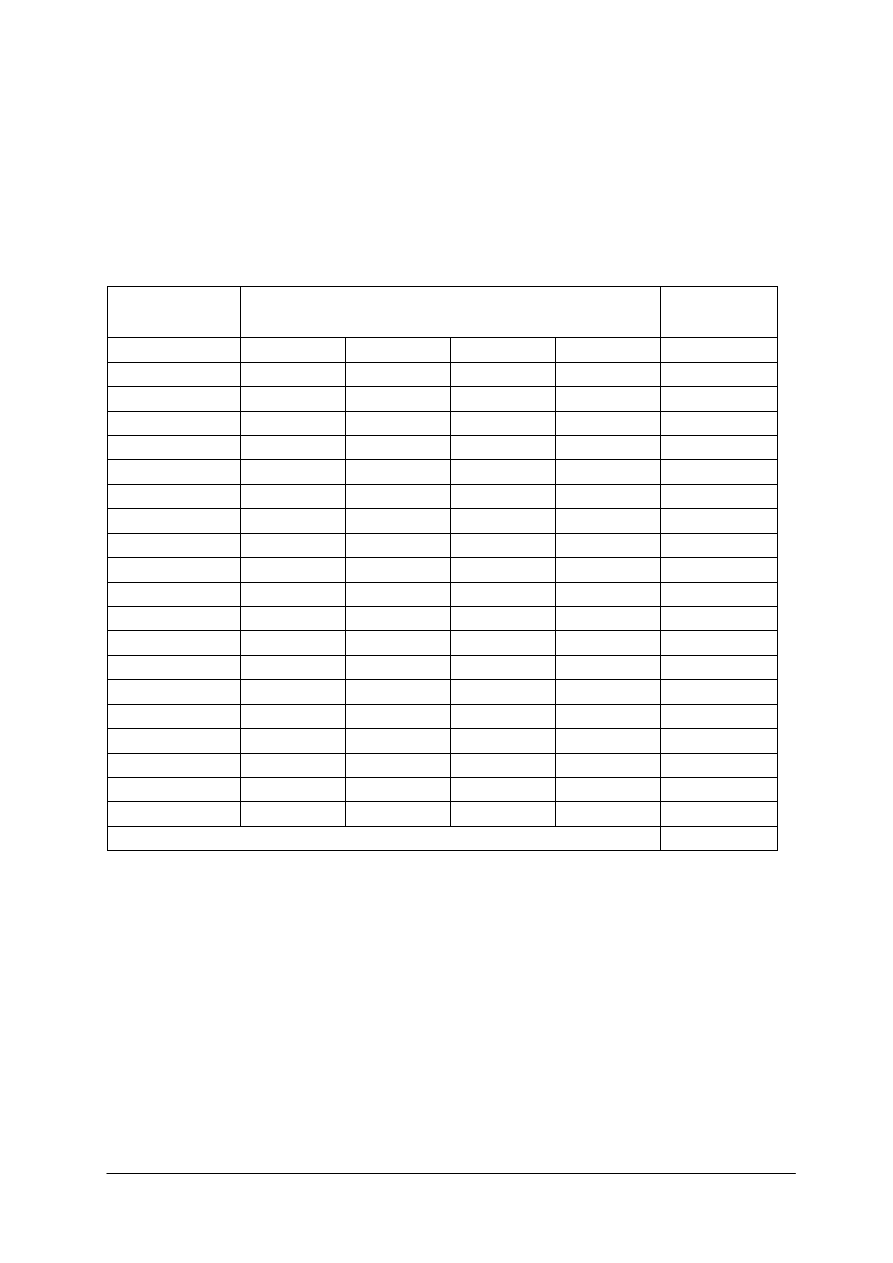

Tabela 1. Porównanie własności elementów wykonawczych.

Rodzaj elementu (napędu)

Własność

elektryczny

pneumatyczny

hydrauliczny

Rodzaj wykonywanego

ruchu

Obrotowy, rzadko liniowy

Liniowy oraz obrotowy

Liniowy oraz obrotowy

Zakres prędkości ruchu

Prędkość obrotowa 600 – –

3000 min

– 1

,

Prędkość liniowa do 10 m/s

Prędkość obrotowa do

105000 min

– 1

, prędkość

liniowa 0,5 – 1,5 m/s,

w wykonaniach

specjalnych do 30 m/s

Prędkość obrotowa do

3000 min

– 1

, prędkość

liniowa do 1,5 m/s,

możliwość uzyskiwania

bardzo małych prędkości

Zakres przesunięć

liniowych

Bez ograniczeń

Do 1 m, siłowniki

beztłoczyskowe do 5 m

Do 1,5 m, siłowniki

teleskopowe do 15 m

Sterowanie prędkością

Skomplikowane sterowania

metodami elektrycznymi

lub elektronicznymi

Proste nastawianie

za pomocą elementów

dławiących przepływ

powietrza

Szerokie możliwości

sterowania prędkością

za pomocą elementów

dławiących lub zmiany

wydajności pomp

Bezpieczeństwo pracy w

atmosferach wybuchowych

Wymagane zabezpieczenie

przeciwiskrowe

Całkowicie bezpieczne

Nie stosuje się specjalnych

zabezpieczeń, stosowanie

cieczy niepalnych lub

trudnopalnych

Pewność eksploatacji,

łatwość obsługi

Duża usterkowość,

wymagane wysokie

kwalifikacje personelu

Duża niezawodność

i trwałość, średni poziom

kwalifikacji personelu

Duża trwałość i pewność

działania, prosta obsługa,

średni poziom kwalifikacji

personelu

Praca w warunkach

zawilgocenia

Konieczne wykonanie

specjalnych obudów

Odporne na wilgoć

Bardzo odporne na

zawilgocenei środowiska

pracy

Wprowadzane zagrożenia

Możliwość porażenia

prądem elektrycznym

Nieszkodliwe, niekiedy

możliwy wypływ

sprężonego powietrza

Możliwy wypływ cieczy

roboczej, zanieczyszczenie

środowiska

Mechatroniczny system nastawczy

Wymaganie, które powinien spełniać aktor, to duża dokładność nastawiania

(pozycjonowania) przy dobrej dynamice nastawiania (wykonywania szybkich i dokładnie

pozycjonujących ruchów nastawczych). Czynnikami, które ograniczają jakość regulacji prawie

wszystkich typów aktorów, są:

−

tarcie i straty w przekładniach mechanicznych i prowadnicach,

−

efekty histerezy i nasycenia w określonych materiałach,

−

nieliniowe statyczne charakterystyki,

−

zmiana zachowania się procesu wskutek zmienności punktu pracy parametrów obiektu

regulowanego lub czynników zewnętrznych, takich jak: zużycie, starzenie,

−

temperatura, wahania energii pomocniczej.

Czynniki te można wyeliminować lub skompensować przez zastosowanie nowoczesnej

mikroelektroniki. Pożądane przy tym powiązanie napędu nastawczego, komputera

oprogramowania nazywane jest dalej mechatronicznym systemem nastawczym.

Nowoczesne aktory ułatwiają nadzór i diagnozę, zarówno siebie samego jak i całego

urządzenia mechatronicznego. Jest to zintegrowana jednostka funkcjonalna, charakteryzująca się

tym, że strumień siły jest, tak jak dotychczas, przejmowany przez elementy mechaniczne,

przepływ zaś informacji następuje na drodze elektronicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

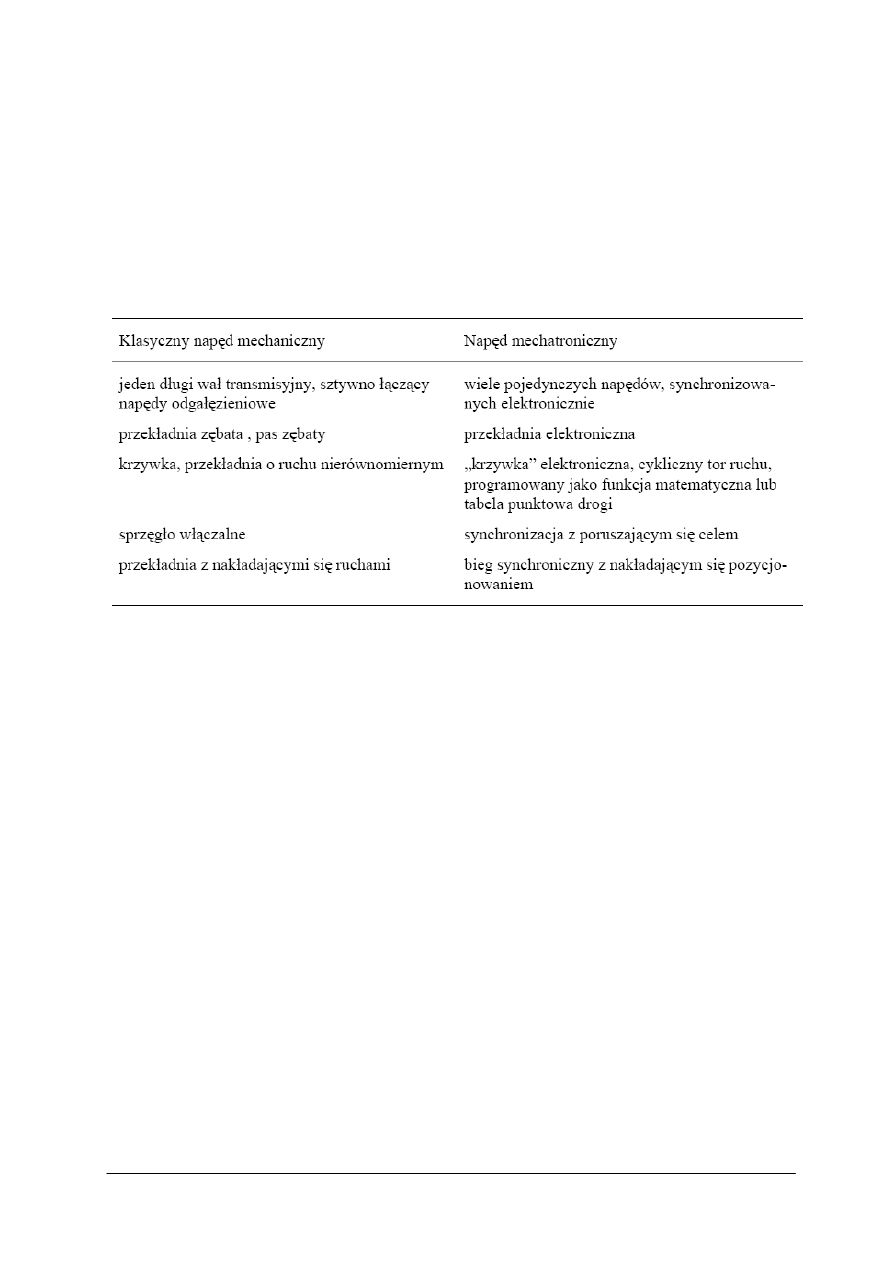

Napęd mechatroniczny

Napęd mechatroniczny składa się zwykle z silnika elektrycznego, reduktora o dużym

przełożeniu (>> 10:1), elektroniki cyfrowej, elektroniki mocy oraz z oprogramowania

komputerowego. To ostatnie obejmuje pliki do opisu dynamicznego zachowania się regulatora,

elektroniki mocy i mechaniki reduktora. Synchronizacja ruchów w różnych zespołach maszyny,

zapewniana dotychczas przez sztywne mechaniczne połączenie wałów napędowych tych

zespołów, może zostać zastąpiona synchronizacją elektroniczną. Korzyści z tego wynikające

przedstawia tab. 2.

Tabela 2. Porównanie własności napędów mechanicznych i mechatronicznych [3, s. 78]

Modułowość budowy

Systemy mechatroniczne stają się coraz bardziej złożone. Rozwiązaniem problemów

wiążących się z budową i eksploatacją złożonych systemów mechatronicznych jest modułowość

(budowa modułowa). Chodzi tu o podejście oparte na modułach mechatronicznych. Moduły

obudowane i spełniające jasno określone funkcje, są integrowane w podsystemy i systemy.

Modułowość ułatwia konstruowanie, symulację czy testowanie, jak też utrzymywanie stanu

technicznego urządzenia i systemu mechatronicznego.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym charakteryzują się urządzenia mechatroniczne ?

2. Jaka jest struktura funkcjonalna urządzeń mechatronicznych?

3. Dlaczego w urządzeniach mechatronicznych najczęściej stosowane jest sterowanie

elektryczne?

4. Jaki jest cel stosowania sensorów w urządzeniach mechatronicznych?

5. Jaka jest zasada pracy aktorów w urzadzeniach mechatronicznych?

6. Co to jest mechatroniczny system nastawczy?

7. Na czym polega modułowość budowy urządzeń mechatronicznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.3. Ćwiczenia

Ćwiczenie 1

Element napędowy urządzenia mechatronicznego powinien spełniać następujące warunki:

−

praca w warunkach zawilgocenia,

−

możliwość wykonywania bardzo powolnych ruchów liniowych,

−

trwałość, prosta obsługi,

−

możliwość łatwej zmiany prędkości ruchu.

Dobierz odpowiedni rodzaj elementu napędowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w rozdziale 4.1. Poradnika dla ucznia,

2) określić rodzaj elementu napędowego,

3) zapisać w karcie sprawozdania z ćwiczenia uzasadnienie doboru napędu,

4) przedstawić wyniki pracy w formie prezentacji.

Wyposażenie stanowiska pracy:

−

literatura zgodna z rozdziałem 6 Poradnika dla ucznia,

−

arkusz papieru formatu A4,

−

przybory do pisania,

−

materiały do pracy metodą przewodniego tekstu.

Ćwiczenie 2

Scharakteryzuj strukturę wybranego urządzenia mechatronicznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w rozdziale 4.1. Poradnika dla ucznia,

2) przeprowadzić dyskusje z kolegami,

3) narysować w karcie sprawozdania z ćwiczenia schemat struktury urządzenia

mechatronicznego oraz opisać funkcje poszczególnych składników jego struktury,

4) przedstawić wyniki pracy w formie prezentacji.

Wyposażenie stanowiska pracy:

−

literatura zgodna z rozdziałem 6 Poradnika dla ucznia,

−

arkusz papieru formatu A4,

−

przybory do pisania,

−

materiał do pracy metodą przewodniego tekstu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić na czym polega interdyscyplinarność mechatroniki?

2) scharakteryzować cechy urządzeń i systemów mechatronicznych?

3) scharakteryzować napędy stosowane w urządzeniach

mechatronicznych?

4) wyjaśnić rolę elementów wykonawczych w urządzeniach

mechatronicznych?

5) scharakteryzować własności sterowania elektrycznego w

urzadzeniach mechatronicznych?

6) wyjaśnić przeznaczenie sensorów stosowanych w urządzeniach

mechatronicznych

7) wyjaśnić zasadę działania aktorów w urządzeniach i systemach

mechatronicznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Urządzenia mechatroniczne powszechnego użytku

4.2.1. Materiał nauczania

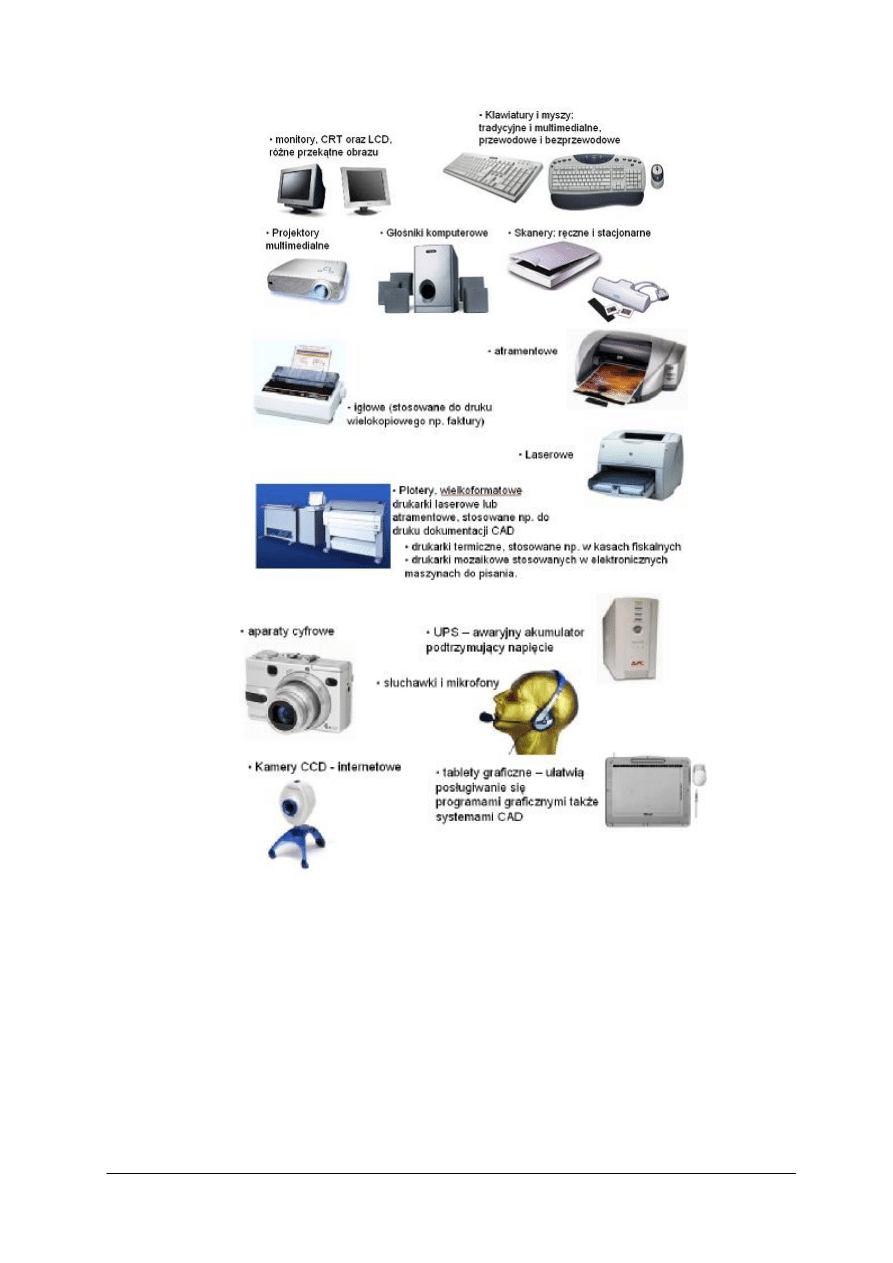

Z urządzeniami mechatronicznymi mamy do czynienia bardzo często. Codziennie przecież

korzystamy z komputera i drukarki, cyfrowego aparatu fotograficznego i kamery wideo, pralki,

suszarki i wielu innych urządzeń. Do podstawowych urządzeń mechatronicznych można

zaliczyć: drukarki laserowe lub atramentowe, kserokopiarki nowej generacji, odtwarzacze CD

i wiele mikromaszyn; sterowane cyfrowo maszyny do szycia i maszyny dziewiarskie,

elektronicznie sterowany silnik spalinowy, systemy przeciwblokujące, przeciwpoślizgowe

i poduszki powietrzne w technice samochodowej, obrabiarki sterowane numerycznie, roboty

i manipulatory itp.

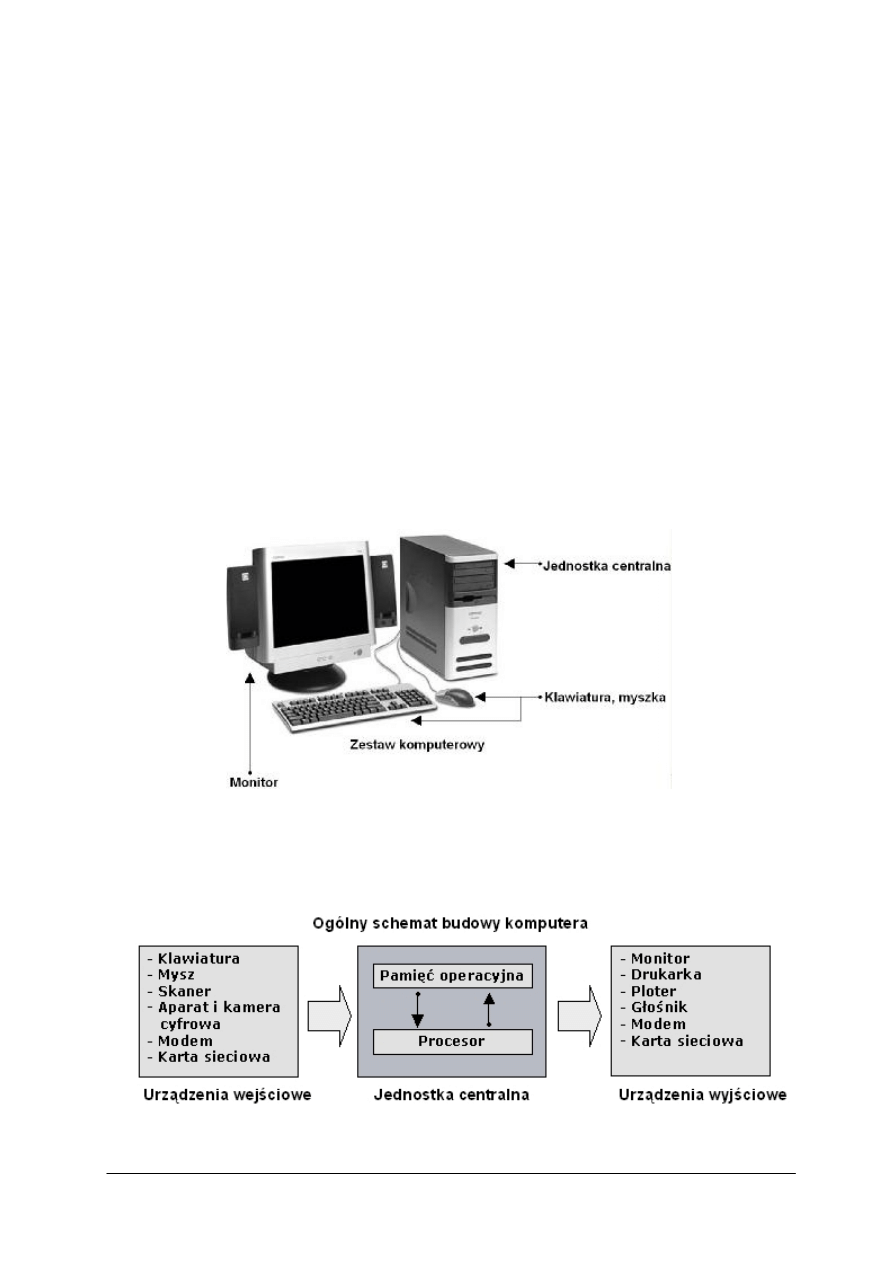

Komputer to zespół urządzeń wewnętrznych oraz zewnętrznych złożony w tzw. zestaw

komputerowy (rys. 5), gdzie rodzaje zastosowanych urządzeń określają przeznaczenie oraz

zdolności operacyjne komputera.

Staje się coraz bardziej niezbędnym urządzeniem

wspomagającym wykonywanie wielu czynności i prac. Umożliwia on generowanie

i przetwarzanie obrazu (tekstu i grafiki), dźwięku, sterowanie różnorodnymi urządzeniami

i systemami w domu oraz zakładach pracy, jest bardzo pomocny przy komunikowaniu się osób

oraz urządzeń.

Rys. 4. Widok zestawu komputerowego [12, s. 2]

Informacje do komputera wprowadzane są poprzez tzw. urządzenia wejściowe, wyniki

swoich działań komputer przekazuje za pomocą tzw. urządzeń wyjściowych. Struktura typowego

zestawu komputerowego przedstawiona jest na rys.5.

Rys. 5. Struktura zestawu komputerowego [12, s. 9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

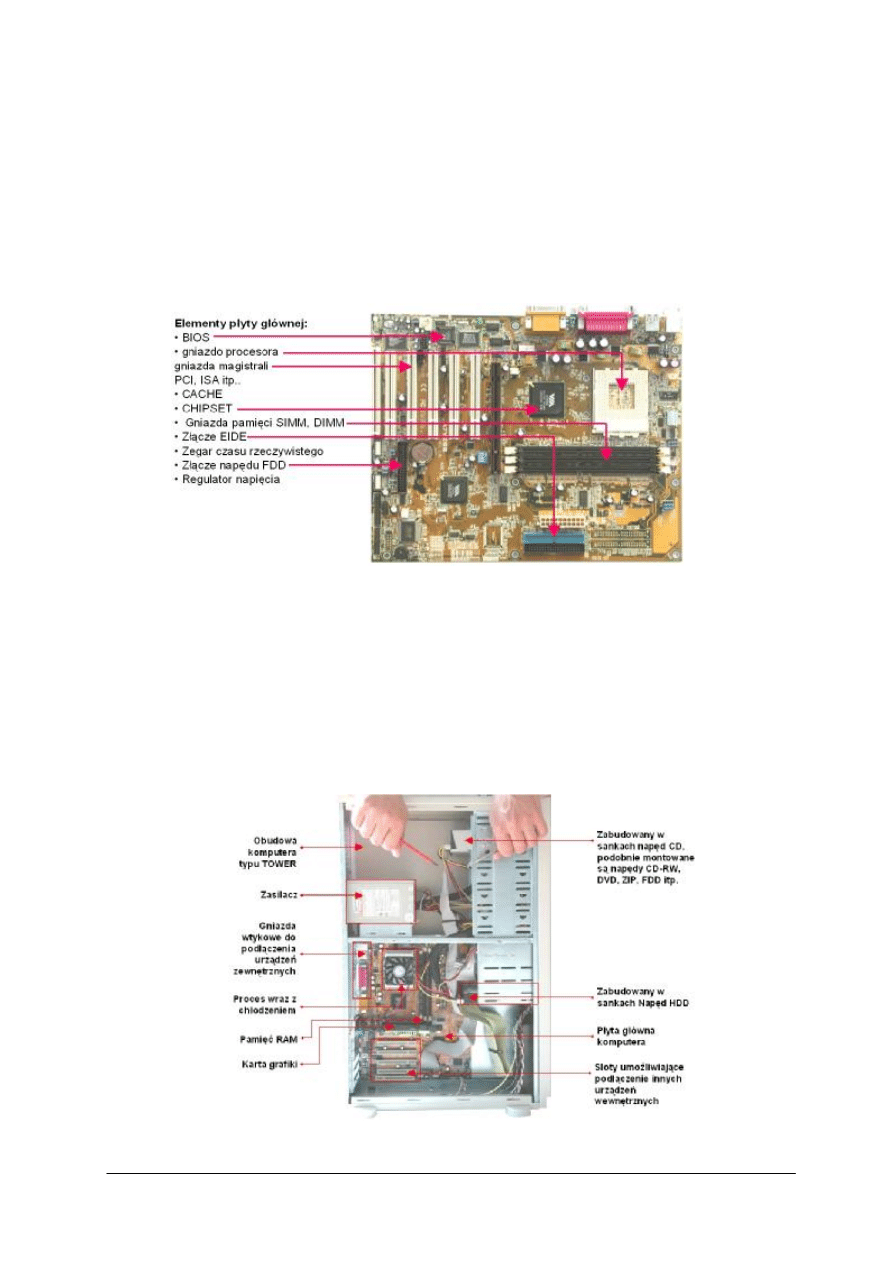

Najważniejsze elementy komputera zlokalizowane są w obudowie jednostki centralnej

(rys. 6). Znajdują się tutaj:

1) płyta główna z obwodami drukowanymi, na której montowana jest znaczna część

komponentów niezbędnych do poprawnego funkcjonowania systemu komputerowego,

2) dysk twardy,

3) napęd dyskietki,

4) napęd CD – ROM lub DVD,

5) zasilacz komputera,

6) gniazda wtykowe (np. USB) do podłączania urządzeń zewnętrznych.

Rys. 6.Rozmieszczenie wybranych elementów komputera w obudowie jednostki centralnej [12, s. 18]

Na płycie głównej znajdują się najważniejsze układy elektroniczne komputera (rys.7):

1) procesor – główny element komputera, jest odpowiedzialny za przetwarzanie informacji,

2) magistrala systemowa – ścieżka obwodu drukowanego łącząca wszystkie komponenty

komputera i umożliwiająca ich komunikowanie się pomiędzy sobą,

3)

pamięć ROM – służąca do przechowywania głównego programu obsługi komputera,

4) pamięć RAM (pamięć operacyjna) – służąca do odczytu i zapisu informacji

wykorzystywanych i przetwarzanych przez komputer,

5) karty rozszerzeń – np. karta graficzna, karta dźwiękowa, karta sieciowa, karta telewizyjna.

Rys. 7. Rozmieszczenie elementów na płycie głównej [12, s. 10]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

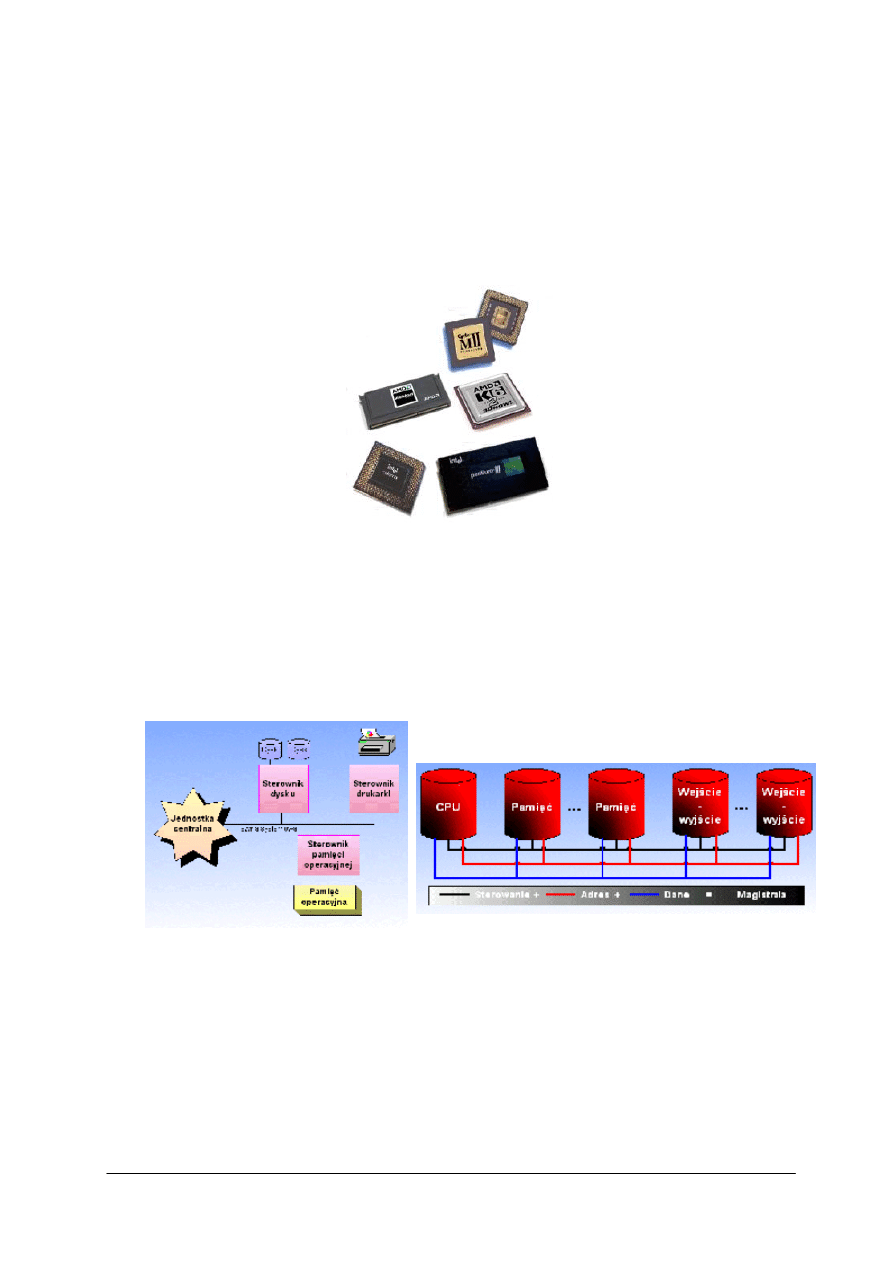

Procesor (rys. 8) jest centralną częścią systemu komputerowego i jego zadaniami są:

1) pobieranie rozkazów – w celu odczytania poleceń z pamięci,

2) interpretowanie rozkazów – polecenia należy zdekodować, aby wiedzieć jakie operacje

należy wykonać,

3) pobieranie danych – z pamięci lub modułu wejścia – wyjścia,

4) przetwarzanie danych – przeprowadzanie na danych operacji arytmetycznych lub

logicznych,

5) zapisywanie danych – w pamięci lub module wejścia – wyjścia.

Rys. 8. Procesory komputerów. [12, s.19]

Magistrala systemowa łączy najważniejsze podzespoły komputera tj. procesor, pamięć,

układy wejścia – wyjścia, jest wspólnym nośnikiem transmisji. Korzysta z niej pewna liczba

urządzeń, które się poprzez nią komunikują. Dostęp do magistrali jest sekwencyjny – w danej

chwili może korzystać z niej tylko jedno urządzenie – gdyby w tym samym czasie nadawało

kilka urządzeń, ich sygnały zakłócałyby się wzajemnie, co prowadziłoby do przekłamań

w transmisji danych.(rys. 9).

Rys. 9. Sposób wykorzystania magistrali systemowej [2]

Każde urządzenie (dysk twardy, karta grafiki, drukarka) posiada swój sterownik. Sterownik

ma za zadanie zapewnić uporządkowany, synchroniczny dostęp do wspólnej pamięci.

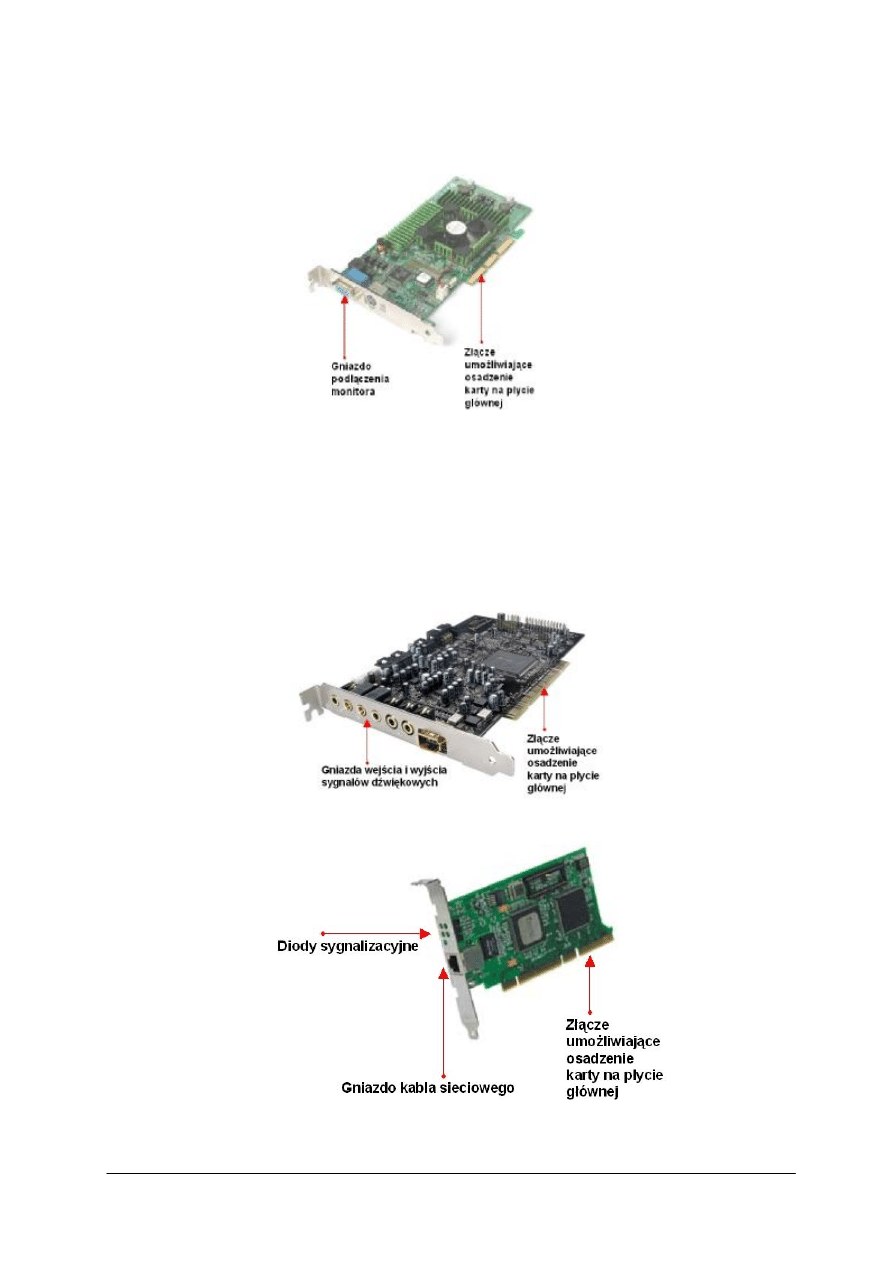

Karta graficzna, jeden z najważniejszych komponentów zestawu komputerowego. Może być

zintegrowana z płytą główną komputera, lub jest to osobna karta rozszerzeń. Najważniejszymi

parametrami karty graficznej są:

−

szybkość pracy,

−

ilość pamięci,

−

rozdzielczość,

−

ilość kolorów wyświetlanego obrazu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Główne zadanie karty graficznej to przetwarzanie obrazu cyfrowego generowanego przez

układy komputera na sygnał „zrozumiały” dla monitora (może to być sygnał: analogowy lub

cyfrowy)(rys. 11).

Rys. 10. Karta graficzna

[12, s. 21

Karta dźwiękowa, zwana też kartą muzyczną, jest to karta rozszerzeń umożliwiająca pracę

z dźwiękiem na komputerze klasy PC. Dzięki niej można zarówno odtwarzać dźwięk, jak

i tworzyć pliki dźwiękowe. Do karty dźwiękowej podłącza się takie urządzenia jak głośniki,

wzmacniacz czy mikrofon bądź urządzenie MIDI (np. syntezator). Główne zadanie karty

dźwiękowej to przetwarzanie sygnałów cyfrowych na analogowe (przy odtwarzaniu dźwięków)

lub odwrotnie (przy nagrywaniu dźwięków) (rys. 11).

Rys. 11. Karta dźwiękowa [12, s. 22]

Rys. 12. Karta sieciowa [12, s. 23]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Karta sieciowa – karta rozszerzeń niezbędna do podłączenia komputera do sieci LAN.

Do karty sieciowej można podłączyć kabel koncentryczny lub kabel typu skrętka łączący

komputer z siecią. Często karty mają możliwość podłączenia dwóch różnych typów kabla.

Najnowsze karty sieciowe obsługują już nie tylko sieci kablowe ale także sieci radiowe (rys.12).

Dysk twardy – zespół tarcz wykonanych z materiału o dużej sztywności pokrytych warstwą

magnetyczną służący do gromadzenia i przechowywania wszystkich danych, programów

i wyników pracy komputera.(rys. 13).

Rys. 13. Widok dysku twardego [12, s. 24]

Napęd CD – ROM stosowany jest do zapisu oraz odczytywania informacji na dysku CD

(rys. 14). Stosowane są również napędy DVD do zapisu i odczytywania informacji na dysku

DVD. Na dysku DVD można zmieścić wielokrotnie więcej informacji niż na dysku CD.

Rys. 14.Widok napędu CD – ROM [12, s. 25]

Liczba urządzeń zewnętrznych które mogą współpracować z komputerem jest bardzo duża

(rys. 15).

Mogą to być:

−

zewnętrzne napędy nośników danych,

−

trackaball (odwrócona myszka),

−

czytniki kodów kreskowych,

−

kasy fiskalne,urządzenia z dziedziny sterowania systemami,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 15. Przykłady urządzeń współpracujących z komputerem [12

,

s. 28, 29, 30]

Pralki inteligentne

Współczesna pralka powinna charakteryzować się niskim zużyciem wody i energii

oraz dobrą jakością prania (usunąć zabrudzenia, nie niszczyć tkanin). Mechatronika umożliwia

konstruowanie i budowanie takich pralek.

Inteligentne czujniki i sterownik nadzorują każdy

moment przebiegu prania. Na podstawie zebranych informacji, określane są ustawienia

programów, czas trwania prania, zużycie wody i energii. Optymalne kombinacje parametrów

gwarantują maksymalną efektywność prania.(rys. 16. rys. 17).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 16. Widok panelu sterowania pralki [24]

Rys. 17. Widok współczesnej pralki [24].

Typowe funkcje, które realizuje współczesna pralka to:

1.

Sprawdzanie czystości wody w czasie prania – specjalny czujnik kontroluje czystość wody

po wykonaniu płukania; jeżeli woda jest odpowiednio czysta to oznacza, że płukanie można

zakończyć. Dzięki takiemu rozwiązaniu, płukanie przebiega w optymalny sposób,

gdyż zużywa się tylko tyle wody i czasu ile jest niezbędne. Wysoka efektywność prania

jest zachowana przy mniejszym zużyciu wody, energii elektrycznej i czasu.

2.

Sprawdzanie ilości piany – podczas trwania programu specjalny czujnik uniemożliwia

tworzenie się zbyt dużej ilości piany zmniejszającej efekty prania. Gdy piany jest zbyt dużo,

usuwany jest nadmiar detergentu, dzięki temu tkaniny są czyste, bez pozostałości środków

piorących.

3. Sprawdzanie ciężar, załadowanych tkanin – specjalny czujnik mierzy ciężar tkanin

załadowanych do bębna. Na podstawie pomiaru dobierana jest odpowiednia ilość środka

piorącego.

4.

Dobranie optymalnej ilości wody do ciężaru załadowanych tkanin – ponieważ każdy rodzaj

tkaniny pochłania różną ilość wody z różną szybkością, więc ilość potrzebnej wody wciąż

się zmienia.

5.

Czas rozpoczęcia lub zakończenia prania – m

ożliwość zaprogramowania startu programu

prania lub jego zakończenia.

6.

Zabezpieczenie przed przelaniem się wody.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

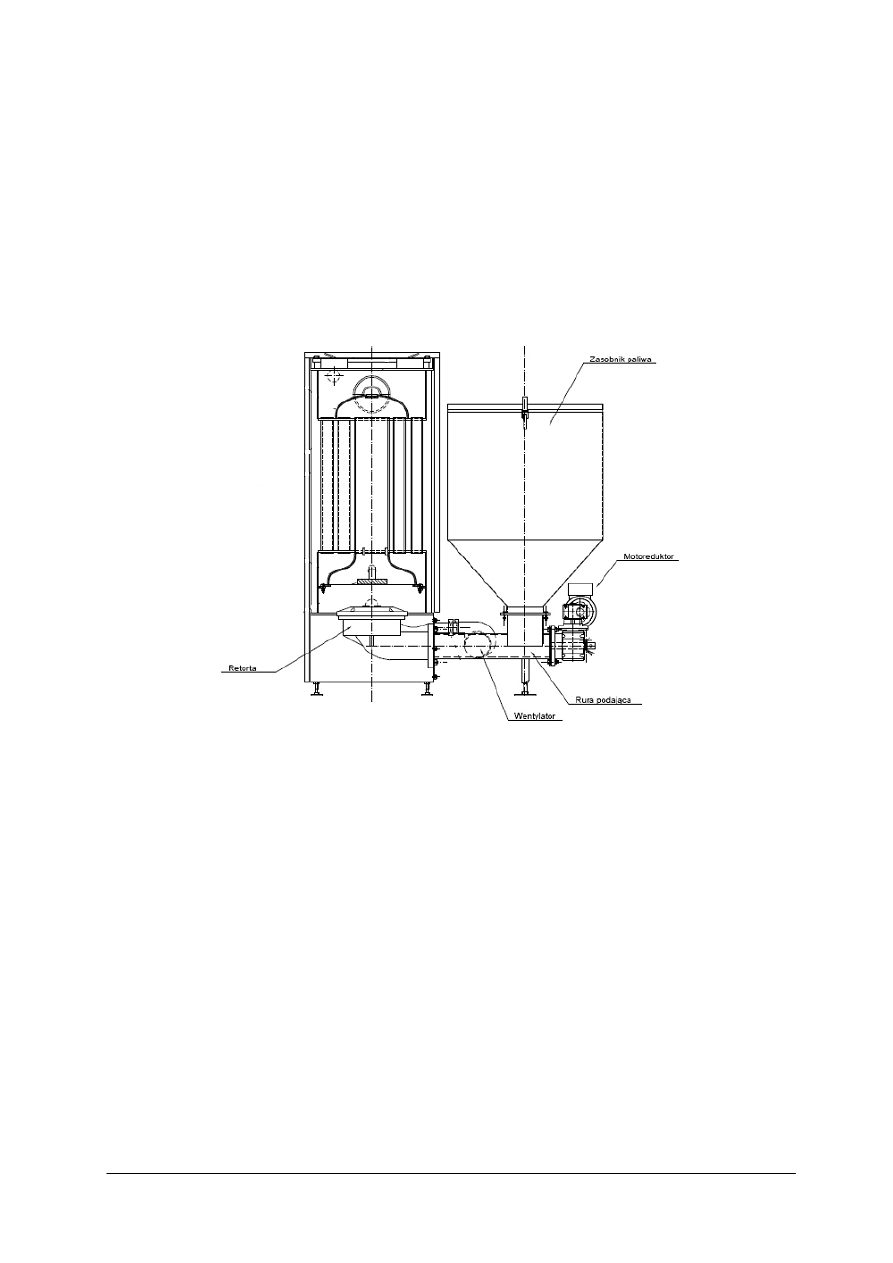

Automatyczny kocioł retortowy centralnego ogrzewania

Nowoczesne kotły grzewcze powinny spełniać, między innymi, następujące warunki:

−

zapewnić żądaną temperaturę medium w instalacji centralnego ogrzewania,

−

spełniać wymagania dotyczące emisji zanieczyszczeń do atmosfery,

−

automatyczna praca,

−

zagwarantowanie stałej (lub programowalnej) temperatury w pomieszczeniach,

−

zużywać jak najmniejszą ilość opału.

Kotły wyposażone są w palenisko retortowe, do którego podawane jest paliwo z zasobnika

za pomocą podajnika ślimakowego. Powietrze do spalania doprowadzane jest przez wentylator

do układu dysz w retorcie paleniska. Praca kotłów sterowana jest za pomocą oprogramowanego

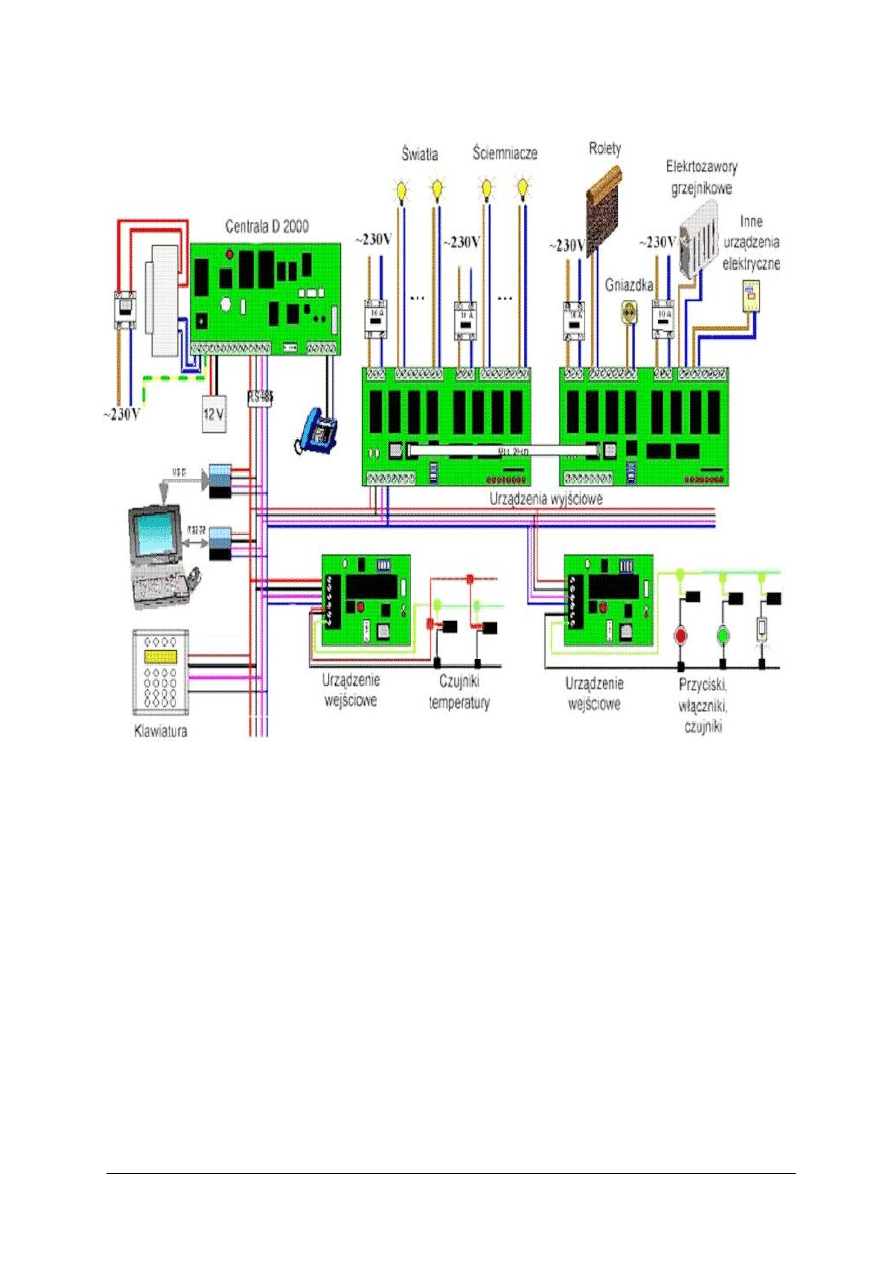

sterownika elektronicznego włączającego w sposób sekwencyjny podajnik i wentylator (rys. 18).

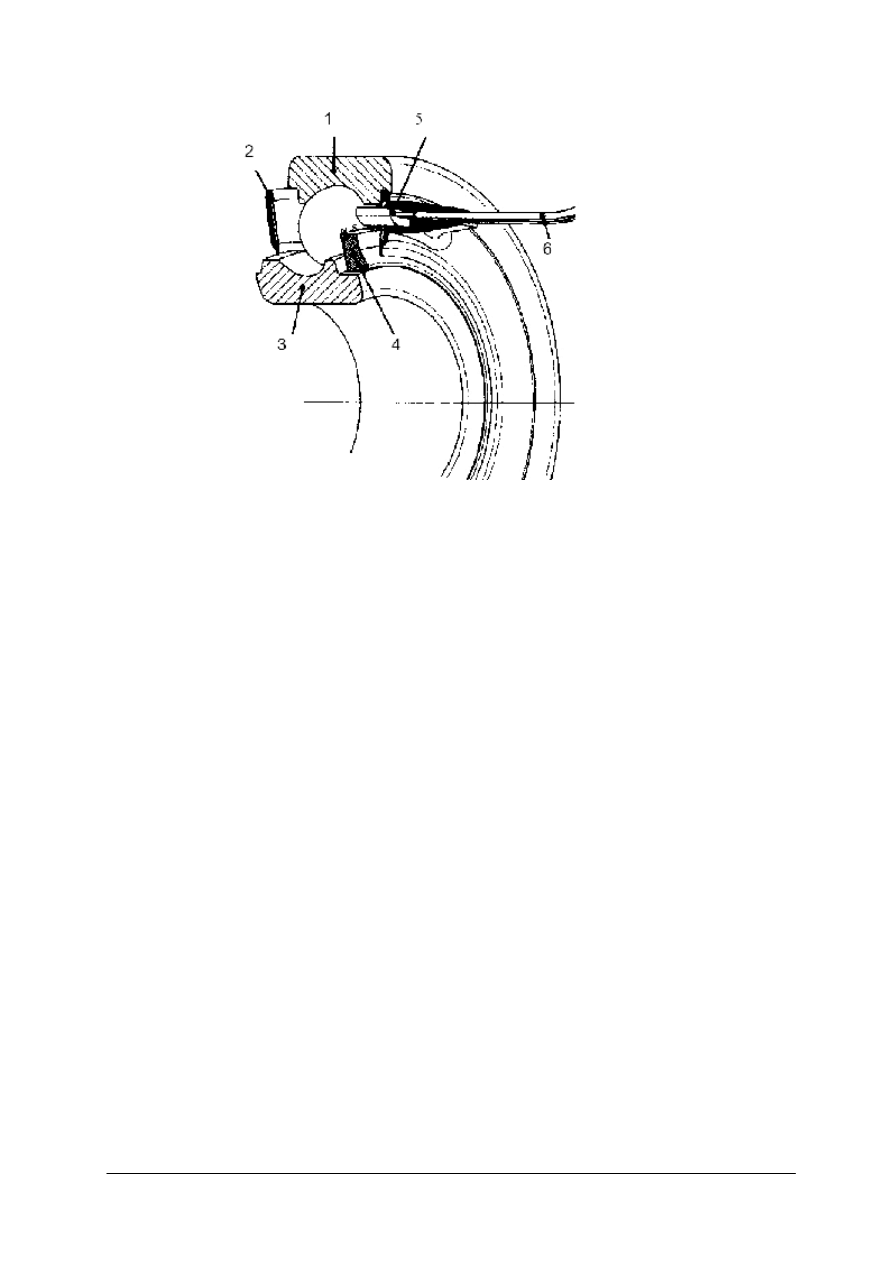

Rys. 18. Schemat konstrukcyjny kotła retortowego. [16]

Ilość dostarczanego węgla zależna jest od zapotrzebowania ciepła. Moc cieplna kotła

regulowana jest czasem pracy podajnika oraz zadaną temperaturą wody – ręcznie ustawiany

przez termostat. Śrubowy podajnik węgla pracuje w cyklu przerywanym. Parametry regulacji

można dostosować do aktualnych warunków pogodowych i zapotrzebowania na ciepło

w ogrzewanych pomieszczeniach. Kocioł został wyposażony w system ochrony przed skutkami

awarii zasilania oraz różnego rodzaju zakłóceń. Typowymi stanami alarmowymi są:

−

uszkodzenie czujnika temperatury wody wylotowej,

−

uszkodzenie czujnika temperatury podajnika węgla,

−

wygaśnięcie paleniska,

−

przekroczenie temperatury 95 ºC.

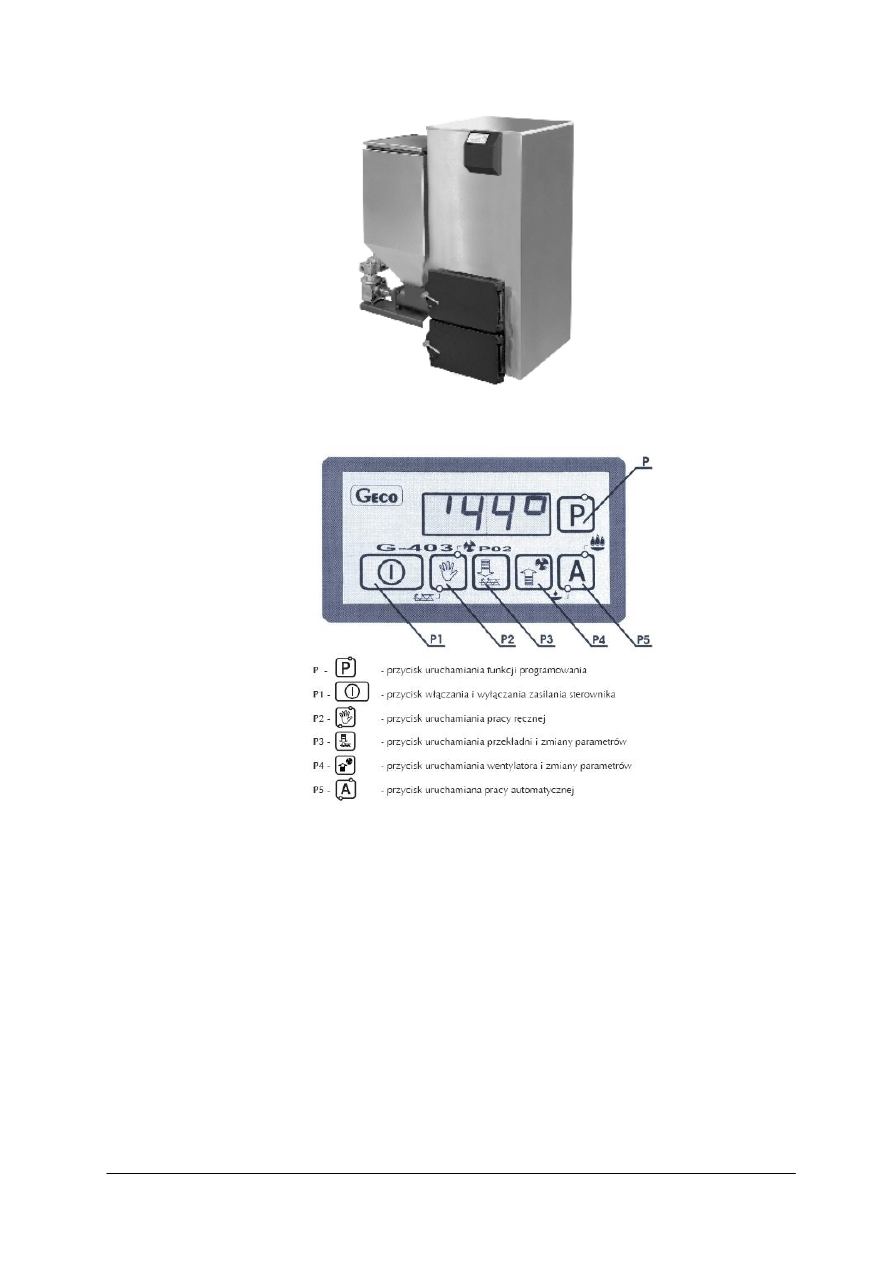

Widok kotła retortowego pokazany jest na rys. 19, a widok panelu programowania kotła

retortowego pokazany jest na rys. 20.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 19. Widok kotła retortowego [16]

Rys. 20. Widok panelu programowania kotła retortowego [16]

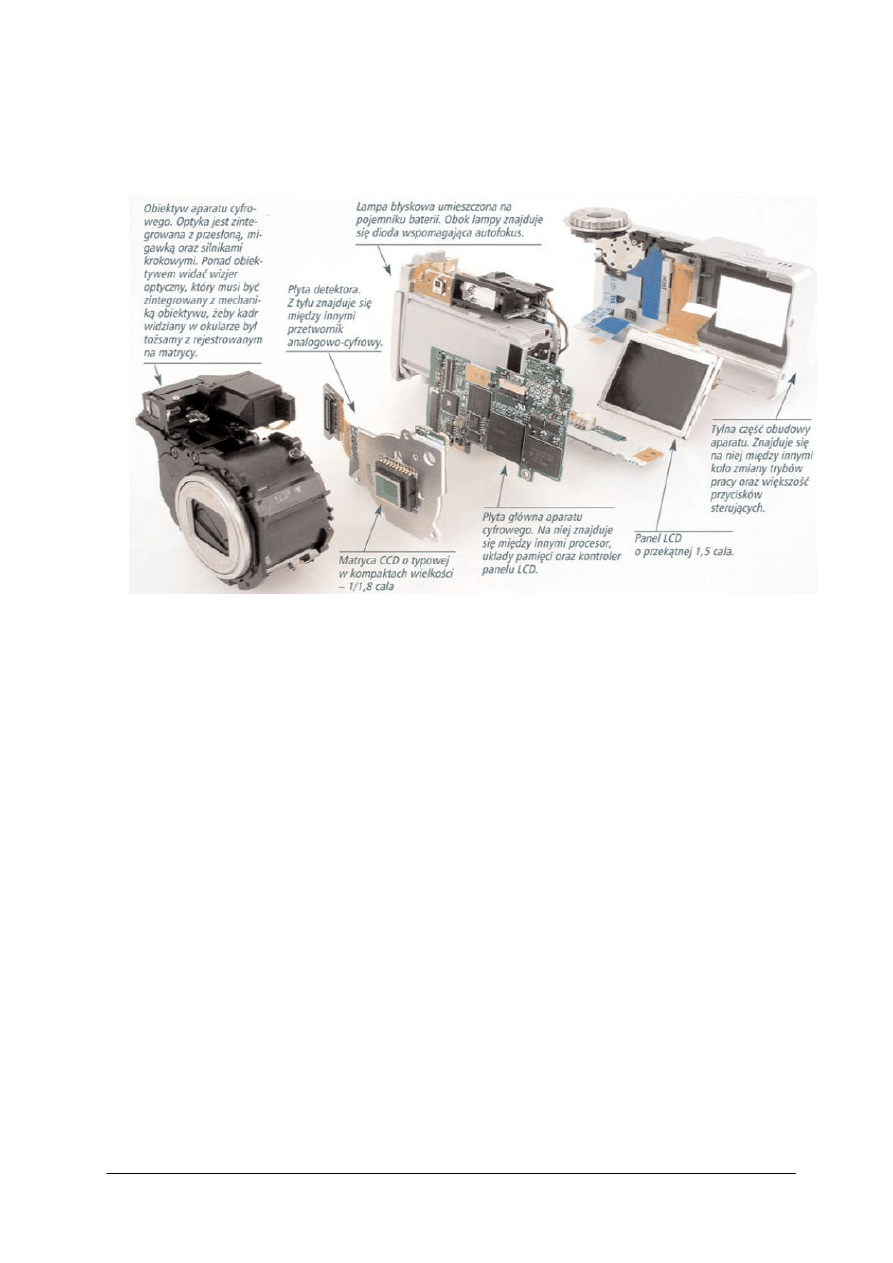

Aparat cyfrowy

Aparat cyfrowy (rys.21) to urządzenie optoelektroniczne służące do rejestracji obrazów

statycznych oraz ich gromadzenia w pamięci cyfrowej aparatu.

W aparatach cyfrowych można wyróżnić kilka zasadniczych elementów:

−

obiektyw,

−

matryca (niewymienny element półprzewodnikowy CCD lub CMOS),

−

wyświetlacz LCD,

−

wizjer,lampa błyskowa,

W aparacie cyfrowym na płaszczyźnie ogniskowej umieszczony jest przetwornik obrazu.

Jest to specjalny światłoczuły układ scalony. Obecnie stosowane są dwa rodzaje takich

przetworników: CCD (ang. Charge – Coupled Device) i CMOS (ang. Complementary Metal

Oxide Semiconductor). Oba spełniają taką samą rolę, ale częściej stosowane są przetworniki

CCD. W czasie wykonywania zdjęcia aparatem cyfrowym, przetwornik próbkuje światło

docierające przez obiektyw i przetwarza je na sygnały elektryczne, które są następnie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

wzmacniane i przesyłane do przetwornika analogowo – cyfrowego (A/C), który nadaje im postać

cyfr. Na końcu komputer zaistalowany w aparacie przetwarza zgromadzone w ten sposób dane

cyfrowe, które potem są zapisywane w pamięci jako nowy obraz

Rys. 21. Budowa aparatu cyfrowego [ 25]

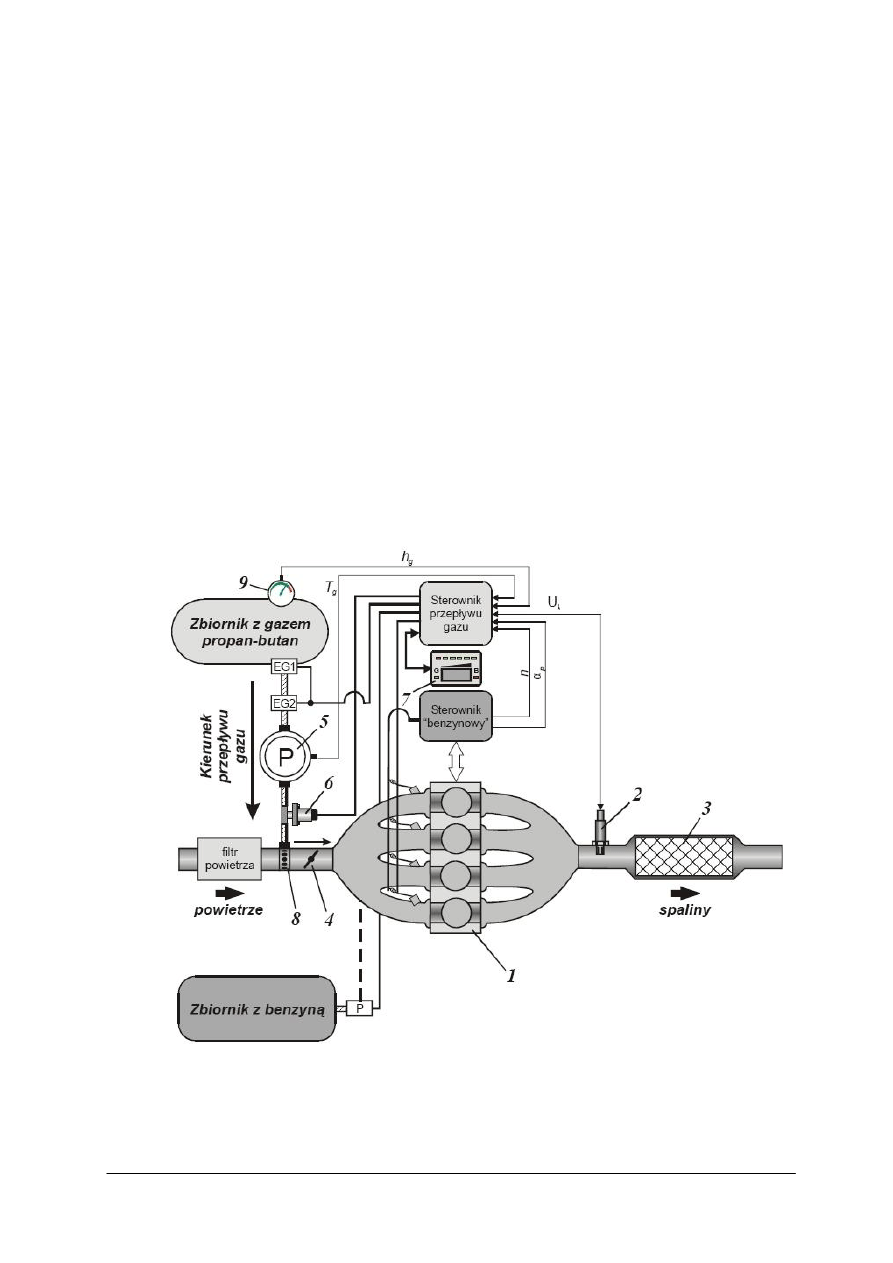

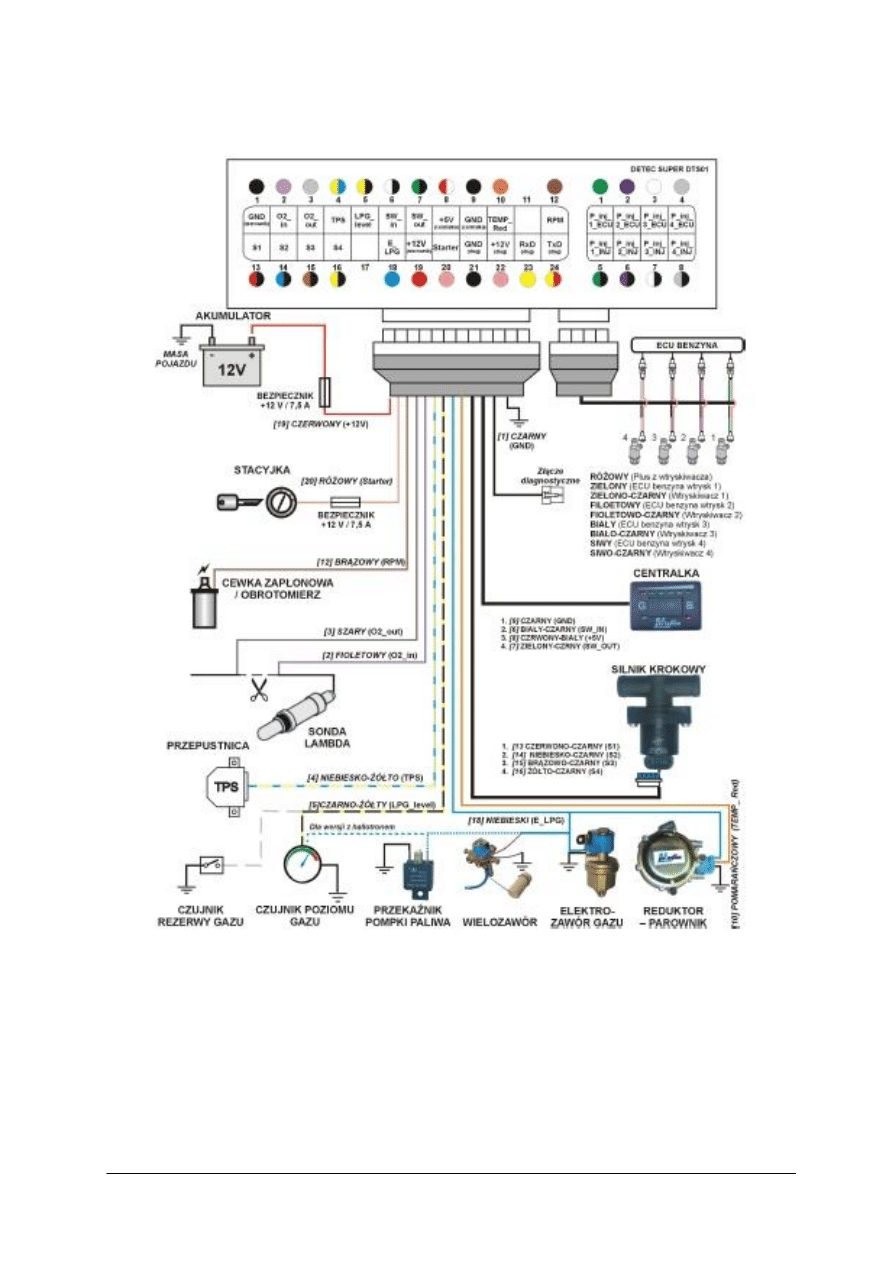

Nowoczesny silnik spalinowy

Przykładem systemu mechatronicznego w którym wyraźnie widać integrację różnorodnych

dziedzin inżynierii i technologii może być silnik współczesnego samochodu.

Zastosowano tu:

−

elektroniczny system sterujący wtryskiem paliwa (elektronika, elektrotechnika, systemy

informatyczne),

−

system sterowania otwarciem i zamknięciem zaworów (mechaniczno – hydrauliczny),

−

układ kontroli zawartości tlenu w spalinach (inżynieria chemiczna),

−

katalizator spalin (inżynieria chemiczna oraz ochrona środowiska),

−

układ recyrkulacji spalin (inżynieria chemiczna oraz ochrona środowiska).

Parametry pracy silnika są na bieżąco podawane przez sensory do głównego modułu

sterującego pracą silnika. Część sygnałów dostarczana jest na deskę rozdzielczą samochodu

w postaci informacji optycznej, jest to więc forma monitoringu i wizualizacji

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaką rolę w komputerze pełni płyta główna?

2. Do czego służą urządzenia wejściowe komputera?

3. Jaka jest różnica pomiędzy pamięciami RAM, a ROM?

4. Na czym polega opcja sprawdzania czystości wody w nowoczesnej pralce automatycznej?

5. Jaki jest cel stosowania w aparacie cyfrowym matrycy CCD?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj wszystkie elementy struktury funkcjonalnej zestawu komputerowego

znajdującego się w pracowni, w której odbywasz zajęcia z zakresu analizowania urządzeń

i systemów mechatronicznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w rozdziale 4.2. Poradnika dla ucznia,

2) zidentyfikować elementy struktury funkcjonalnej komputera,

3) zapisać w karcie sprawozdania z ćwiczenia krótką charakterystykę poszczególnych

elementów ,

4) przedstawić wyniki pracy w formie prezentacji.

Wyposażenie stanowiska pracy:

−

literatura zgodna z rozdziałem 6 Poradnika dla ucznia,

−

zestaw komputerowy,

−

arkusz papieru formatu A4,

−

materiały do pracy metodą przewodniego tekstu.

Ćwiczenie 2

Scharakteryzuj urządzenia współpracujące z komputerem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z informacjami zawartymi w rozdziale 4.2. Poradnika dla ucznia,

2) zapisać w karcie sprawozdania z ćwiczenia rodzaje i przeznaczenie urządzeń

współpracujących z komputerem,

3) przedstawić wyniki pracy w formie prezentacji.

Wyposażenie stanowiska pracy:

−

literatura zgodna z rozdziałem 6 Poradnika dla ucznia,

−

arkusz papieru formatu A4,

−

przybory do pisania.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić sposób działania komputera?

2)

scharakteryzować strukturę funkcjonalną komputera?

3)

uzasadnić, że nowoczesna pralka automatyczna jest urządzeniem

mechatronicznym?

4)

wyjaśnić procesy zachodzące w aparacie cyfrowym podczas

wykonywania zdjęcia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Maszyny manipulacyjne i roboty

4.3.1. Materiał nauczania

Wprowadzenie do zagadnień robotyzacji procesόw

Współczesne formy i metody realizacji procesόw produkcyjnych i usługowych posiadają

nastepujące cechy:

1) wyeliminowanie (lub ograniczenie) udziału człowieka przy wykonywanu prac nudnych,

monotonnych, powtarzających się,

2) zwiększanie poziomu bezpieczeństwa podczas wykonywania pracy,

3) dążenie do zapewnienia wysokiej i stałej jakości wytwarzanych produktόw oraz

świadczonych usług,

4) maksymalne wykorzystanie czasu pracy drogich i skomplikowanych maszyn i urządzeń,

5) możliwość szybkiego przystosowania linii produkcyjnych (stanowisk produkcyjnych)

do produkcji innego asortymentu produktόw,

6) obniżenie kosztόw realizacji procesόw produkcyjnych oraz usług.

Istotne znaczenie ma w tych przypadkach zastąpienie pracy człowieka podczas

wykonywania czynności manipulacyjnych przez pracę maszyn – tzw. maszyn manipulacyjnych.

Czynności manipulacyjne polegają na uchwyceniu określonego obiektu (przedmiotu),

zmienianiu jego położenia, transportowaniu, pozycjonowaniu lub orientowaniu względem

przyjętej bazy, przygotowaniu obiektu do wykonywania na nim lub za jego pomocą operacji

technologicznych.

Z pewnym uproszczeniem można stwierdzić, iż wykonywanie czynności manipulacyjnych

przez człowieka wymaga wydatkowania energii (funkcje energetyczne) oraz zaangażowania

pracy umysłowej (funkcje intelektualne). Maszyny manipulacyjne są to urządzenia (maszyny)

lokomocyjne przeznaczone do częściowego lub całkowitego zastępowania funkcji

energetycznych oraz intelektualnych człowieka. Wśród maszyn manipulacyjnych wyróżnia się

dwie ich podstawowe kategorie mające znaczące zastosowanie – manipulatory oraz roboty.

Manipulator przemysłowy jest to ręcznie sterowane urządzenie przeznaczone

do wspomagania, częściowego zastępowania człowieka przy wykonywaniu czynności

manipulacyjnych w przemysłowym procesie produkcyjnym.

Robotem

(przemysłowym)

jest

urządzenie

wielofunkcyjne

przeznaczone

do przemieszczania w przestrzeni materiałόw, części, narzędzi lub specjalnych przyrządόw

mający programowane ruchy w celu wykonania rόżnorodnych zadań. Cechą odrόżniającą roboty

od manipulatorόw jest ich uniwersalność polegająca na możliwości zastosowania tego samego

urządzenia technicznego do realizacji rόżnych funkcji w procesie produkcji. Wymaga

to zapewnienia większych możliwości ruchowych oraz realizacji mniej lub bardziej złożonych

automatycznych czynności związanych z procesem sterowania ruchem.

Charakterystycznymi właściwościami robotόw są:

−

programowalność,

−

możliwość wykonywania ruchόw po rόżnych torach.

Struktura funkcjonalna układόw manipulacyjnych i robotόw

Wspόłczesne roboty przemysłowe nie są budowane zgodnie z jednym schematem

konstrukcyjnym. Jednakże w skład każdego robota przemysłowego wchodzą następujące układy:

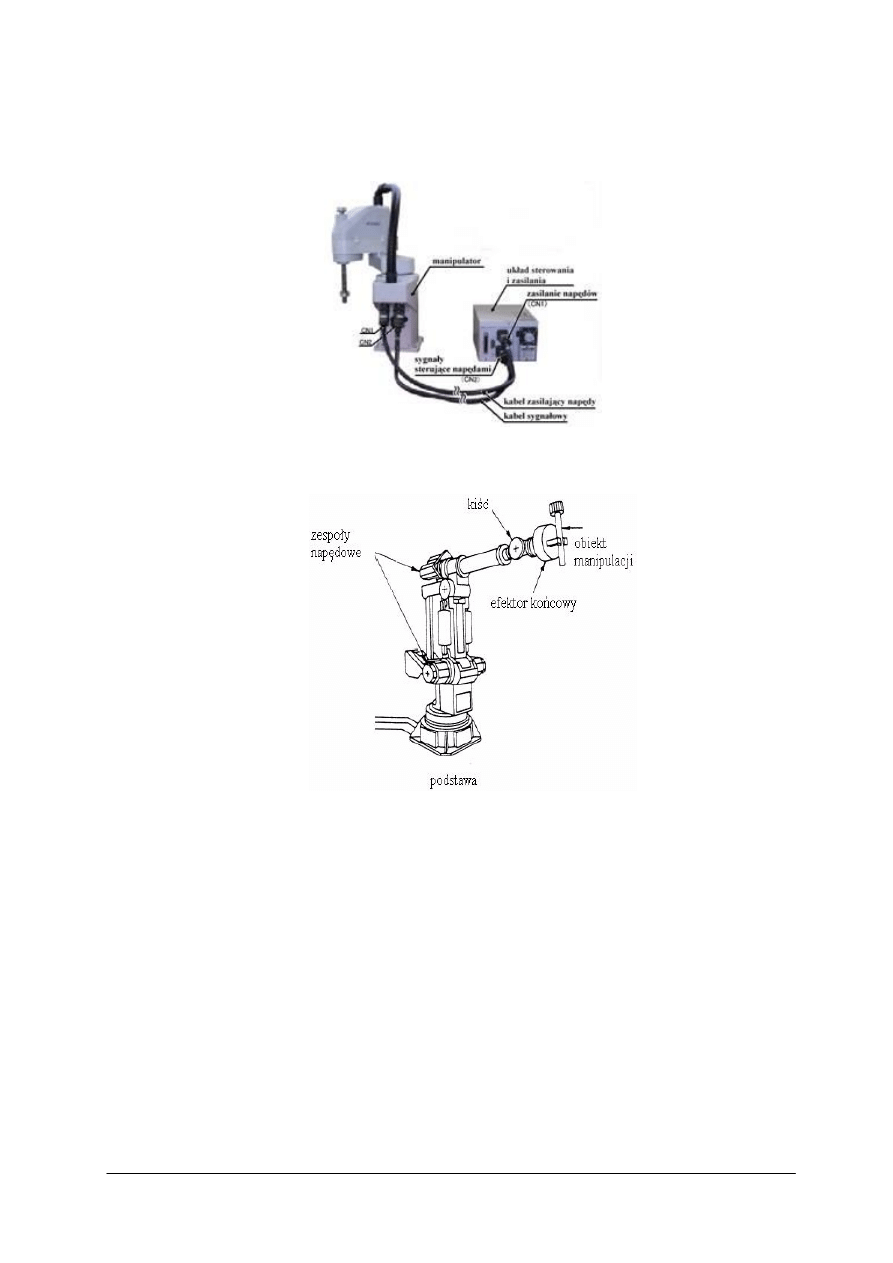

(rys. 22),

−

układ zasilania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

−

układ sterowania,

−

układ ruchu (jednostka kinematyczna).

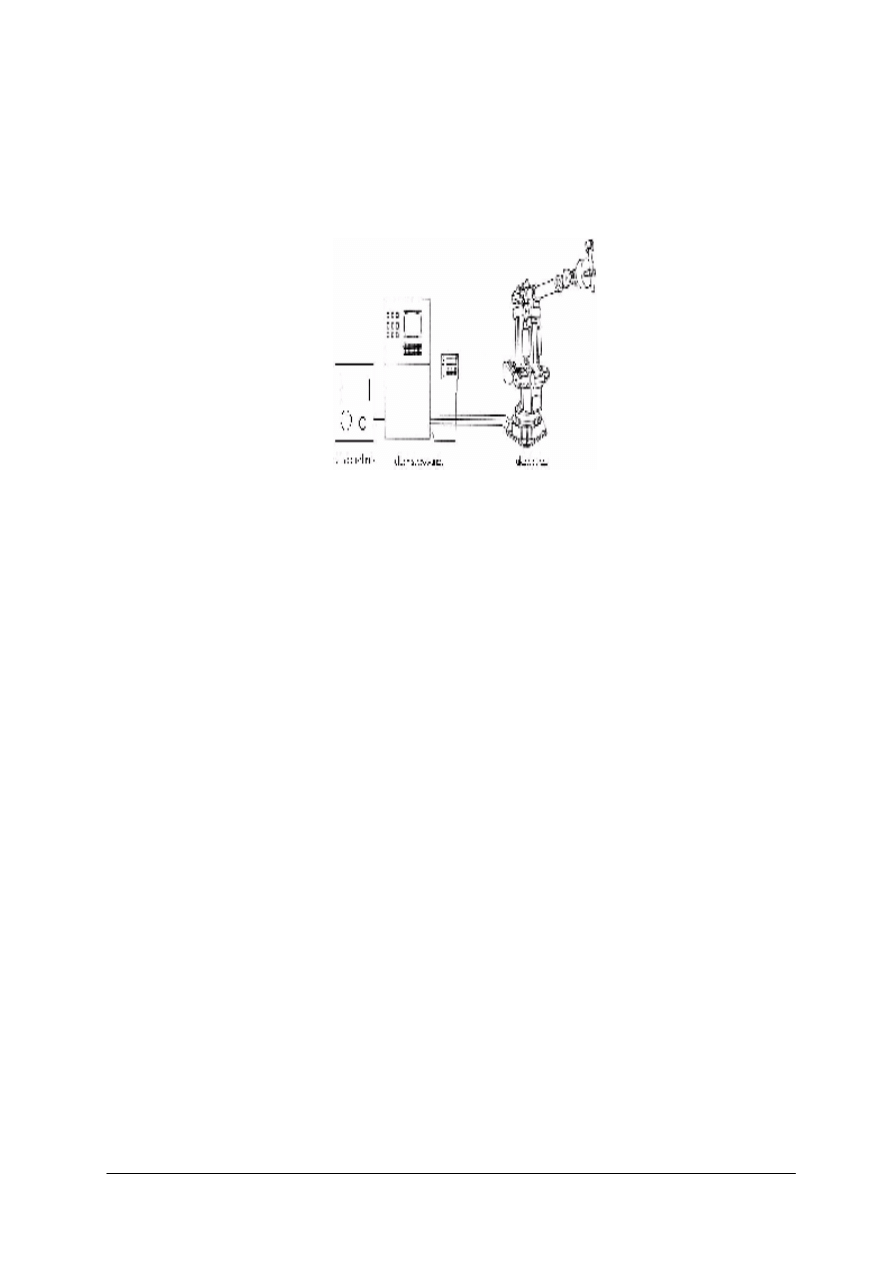

W przypadku manipulatorόw wszystkie układy zazwyczaj zabudowane są w jednym

korpusie, natomiast dla robotόw stanowią one odrębne urządzenia połączone ze sobą w sposόb

umożliwiający przepływ pomiędzy nimi energii oraz sygnałόw (rys. 23).

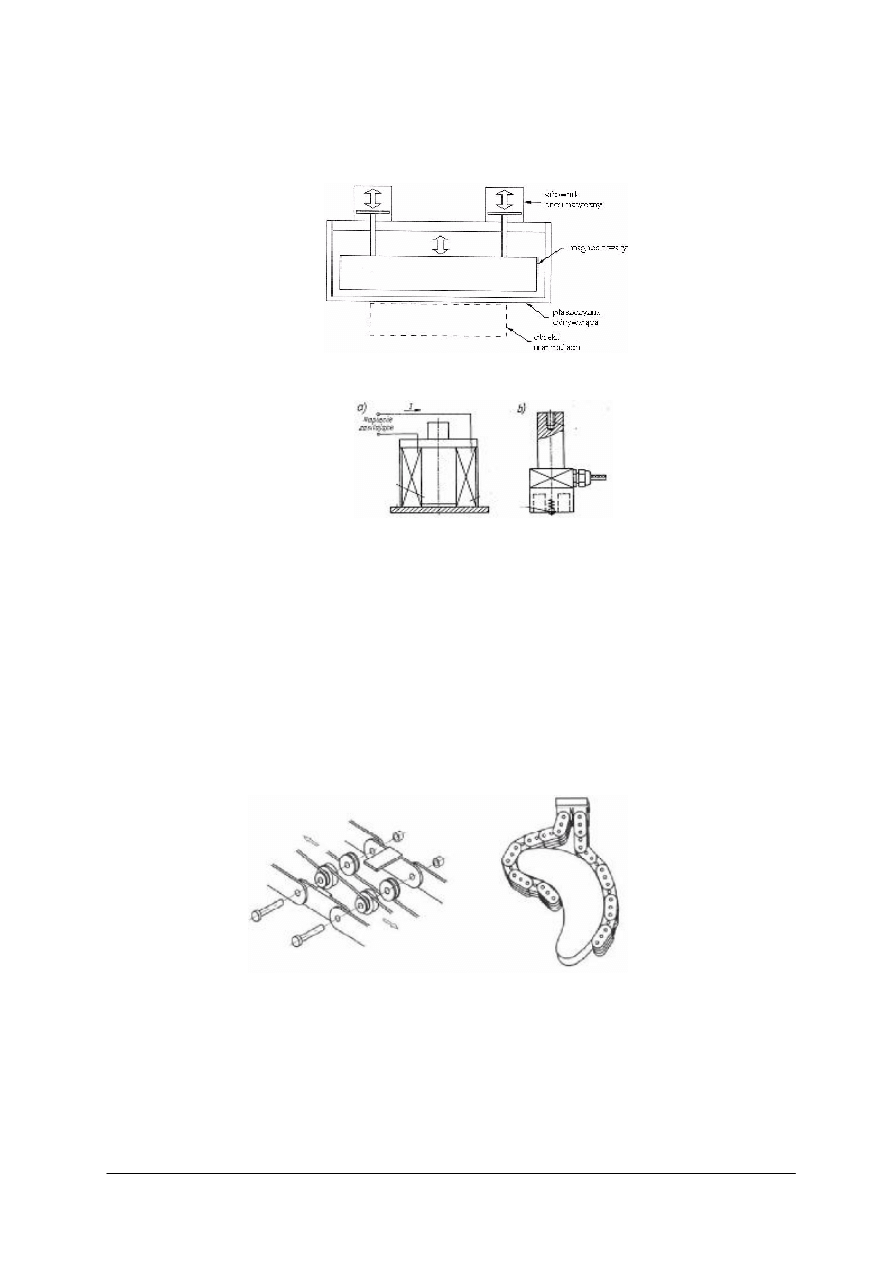

Rys. 22. Struktura funkcjonalna robota [8, s. 17]

Zadaniem układu zasilania jest dostarczenie do poszczegόlnych elementόw robota energii

niezbędnej do poprawnego ich działania. Może to być energia elektryczna, hydrauliczna

lub pneumatyczna. W zależności od rodzaju energii zasilającej robot, w skład układu zasilania

mogą wchodzić:

–

urządzenia zasilania silnikόw prądu stałego oraz przemiennego, falowniki oraz niezbędne

układy przekaźnikowe (w przypadku zasilania energią elektryczną),

–

stacja olejowa oraz niezbędny osprzęt hydrauliczny (w przypadku zasilania energią

hydrauliczną),

–

stacja przygotowania powietrza, jeśli sprężone powietrze nie jest pobierane z sieci

(w przypadku zasilania energią pneumatyczną).

Spotykane jest mieszane zasilanie robotόw, np. energią elektryczną i pneumatyczną lub

energią elektryczną i hydrauliczną.

Zadaniem układu sterowania jest generowanie sygnałόw sterujących poszczegόlnymi

napędami robota i urządzeń wspόłpracujących z robotem. Sygnały te generowane są w oparciu

o informacje dotyczące aktualnego stanu układu ruchu i urządzeń wspόłpracujących

i przetwarzane zgodnie z programem działania robota. Układ sterowania robotόw jest zwykle

wykonywany jako szafa sterownicza zawierająca:

−

głόwny pulpit sterowniczy z urządzeniami do uruchamiania robota lub ręcznego sterowania,

−

przenośny sterownik ręczny połączony z szafą długim kablem, służący do programowania

robota i doprowadzania układu ruchu robota do kolejnych położeń wynikających

z realizowanej trajektorii ruchu (ręczny programator, panel sterowania),

−

jednostkę sterująco – ogiczną (komputer), zawierającą pamięć operacyjną programόw pracy

robota i wspόłpracującą z układami WE/WY.

Układami WE/WY(wejść – wyjść) dla jednostki sterująco–logicznej robota są:

−

serwonapędy uładu ruchu,

−

układy pomiarowe przemieszczeń,

−

czujniki położeń chwytakόw i narzędzi,

−

czujniki stanu pracy urządzeń wspόłpracujących z robotem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 23. Widok robota [23]

Rys. 24. Budowa układu ruchu robota przemysłowego [8, s. 17]

Zadaniem układu ruchu (rys. 24) jest fizyczna realizacja zaprogramowanej trajektorii ruchu

robota, czyli przemieszczanie obiektu, ktόrym robot manipuluje po określonym torze.

Układ ruchu składa się z układu kinematycznego (zbioru członόw mechanicznych

połączonych ruchowo), napędów wprawiających w ruch odpowiednie człony układu

kinematycznego oraz sensorόw umożliwiających pomiary pozycji poszczegόlnych członόw.

Układ ruchu maszyn manipulacyjnych (manipulatorόw i robotόw) wzorowany jest na

budowie ciała ludzkiego.

Zarόwno w maszynie manipulacyjnej, jak i u człowieka można wyrόżnić analogiczne człony

składowe bardzo zbliżone do siebie pod względem funkcjonalnym: tzn. podstawa (korpus),

dołączone do niego ramię (ramiona), kiść oraz mechanizm chwytowy. Układ kinematyczny,

stanowiący układ nośny maszyny manipulacyjnej, odpowiada szkieletowi człowieka, natomiast

mięśniom odpowiadają napędy poszczegόlnych członόw mechanicznych układu ruchu.

Rola, jaką spełniają podstawowe zespoły funkcjonalne układu ruchu, jest następująca:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

−

podstawa – płyta lub inna konstrukcja stanowiąca pierwszy człon układu kinematycznego

robota albo konstrukcja, z którą jest połączony nieruchomo pierwszy człon układu

kinematycznego,

−

ramię – zespół połączonych członów i napędzanych przegubów, który ustawia położenie

kiści,

−

kiść – zespół połączonych członów i napędzanych przegubów między ramieniem,

a elementem roboczym, który podtrzymuje, ustawia i orientuje element roboczy,

−

efektor – urządzenie przeznaczone do chwycenia i utrzymania obiektu manipulacji

albo do bezpośredniego wykonania operacji technologicznej realizowanej przez robot.

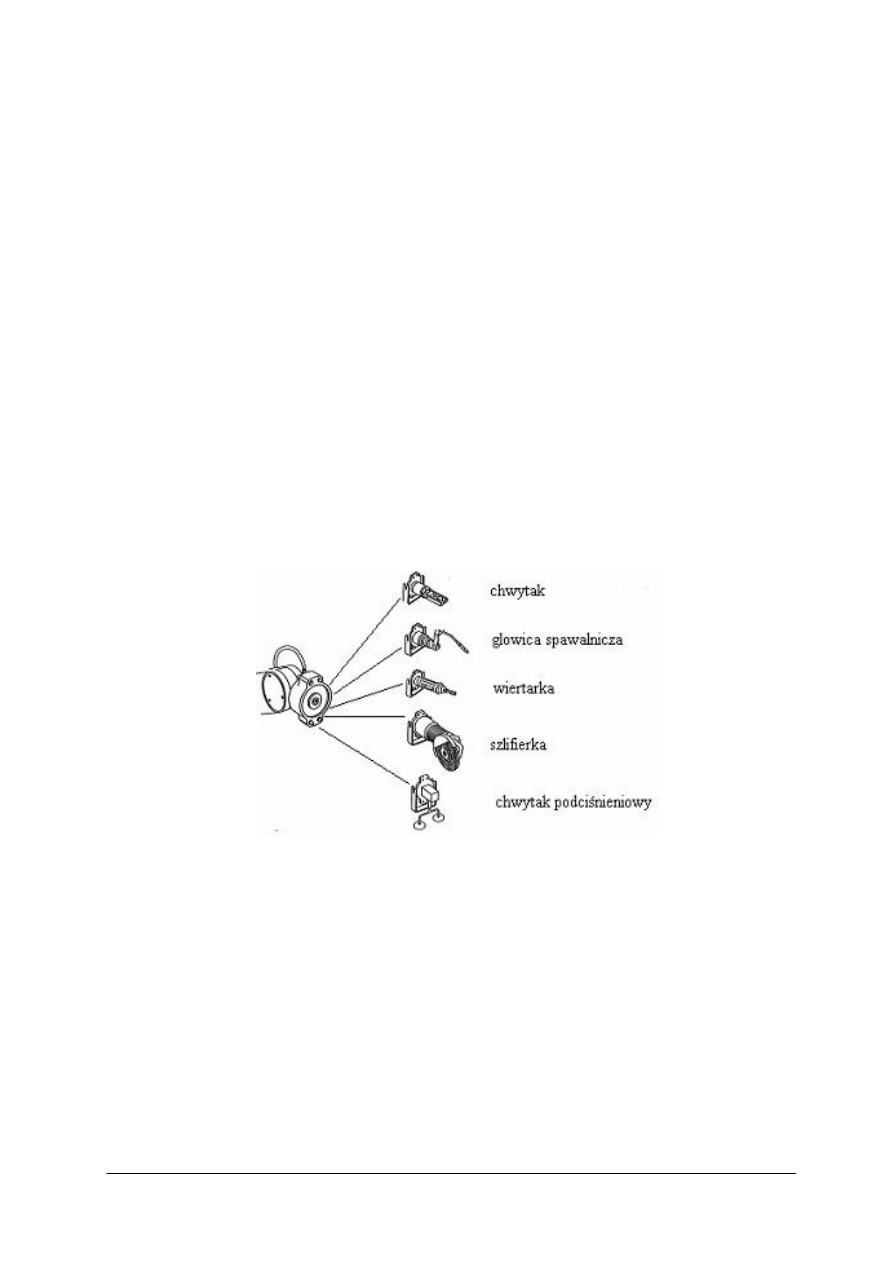

Szczegόlne miejsce wśrόd wymienionych powyżej zespołόw układu ruchu stanowią

efektory (chwytaki). Wynika to z autonomicznych w stosunku do samego robota zadań

związanych bezpośrednio z samym przemiotem manipulacji oraz realizowanym procesem

(chwycenie, odpowiednia orientacja przedmiotu lub narzędzia, wykonanie procesu

technologicznego).

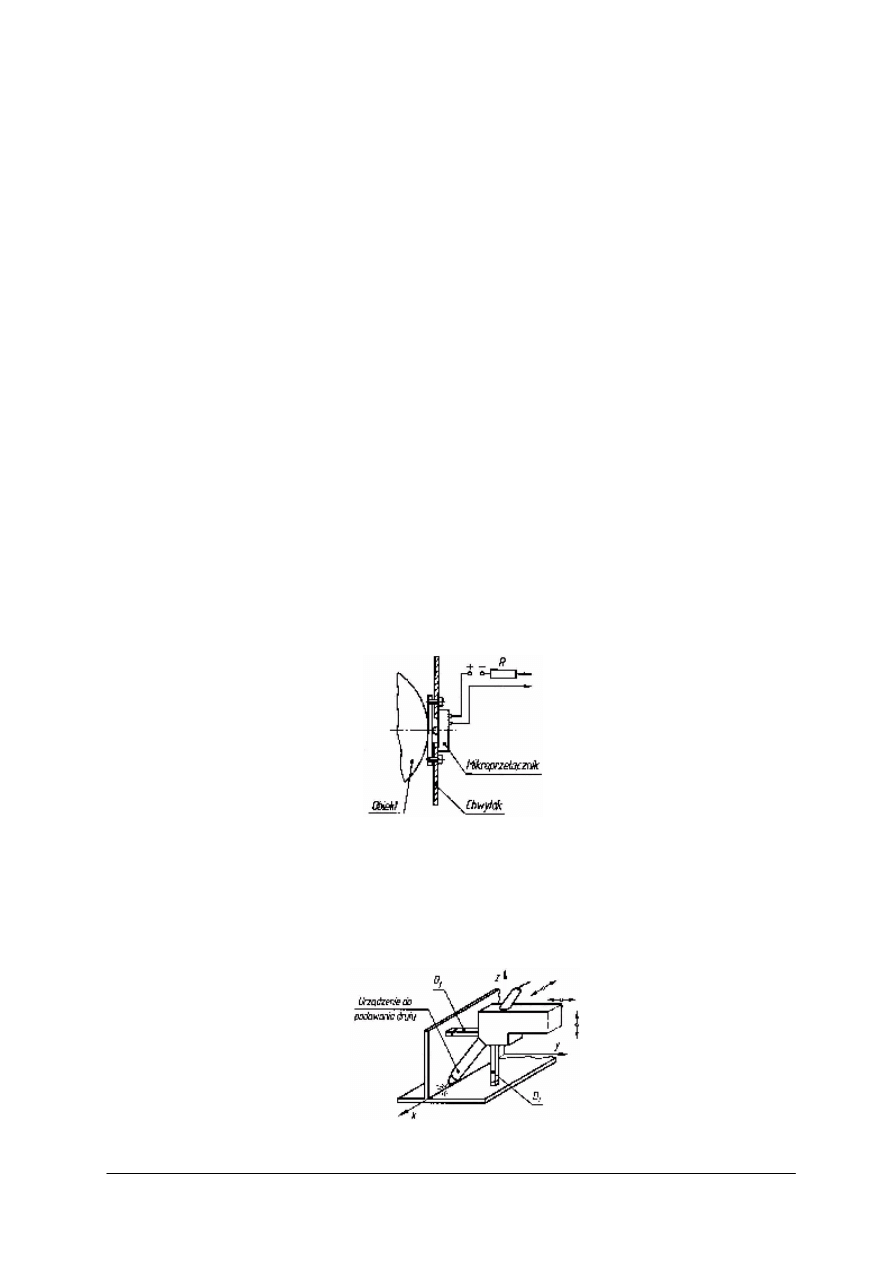

Efektory

traktowane

muszą

być

jako

urządzenia

specjalne

dokonstruowywane do robota (rys. 25).

We wspόłczesnych rozwiązaniach konstrukcyjnych robotόw układ ruchu jest z reguły

wydzielony i stanowi odrębną jednostkę strukturalną robota. Układ sterowania oraz układ

zasilania znajdują się w pewnym oddaleniu od układu ruchu. Wynika to z konieczności

zapewnienia tym układom warunkόw bezpiecznego i pewnego działania poprzez

wyeliminowanie lub ograniczenie szkodliwego wpływu zakłόceń mechanicznych (np. drgań),

cieplnych, elektrycznych, itp., ktόrych źrόdłem mogą być urządzenia procesu produkcyjnego

(urządzenia wspόłpracujące), jak rόwnież sam układ ruchu robota.

Rys. 25. Przykłady efektorów

Struktura jednostek kinematycznych układόw manipulacyjnych i robotόw

Układy ruchu (jednostki kinematyczne) robotόw są zbiorem członόw mechanicznych

połączonych ruchowo. Człony te połączone są szeregowo tworząc tzw. łańcuch kinematyczny.

Struktura kinematyczna robota przemysłowego dotyczy więc rozmieszczenia elementόw

składowych robota wraz z przedstawieniem możliwości relacji między tymi elementami dla

danego układu. Jednostkę kinematyczną manipulatora tworzy mechanizm kinematyczny wraz

z dołączonymi napędami. Mechanizm maszyny manipulacyjnej określają dwa parametry

kinematyczne:

−

ruchliwość

–

liczba

stopni

swobody

łańcucha kinematycznego mechanizmu

z unieruchomionym członem – podstawą;

−

manewrowość – liczba stopni swobody łańcucha kinematycznego mechanizmu

z unieruchomionymi: członem – podstawą i członem – ostatnim w łańcuchu

kinematycznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

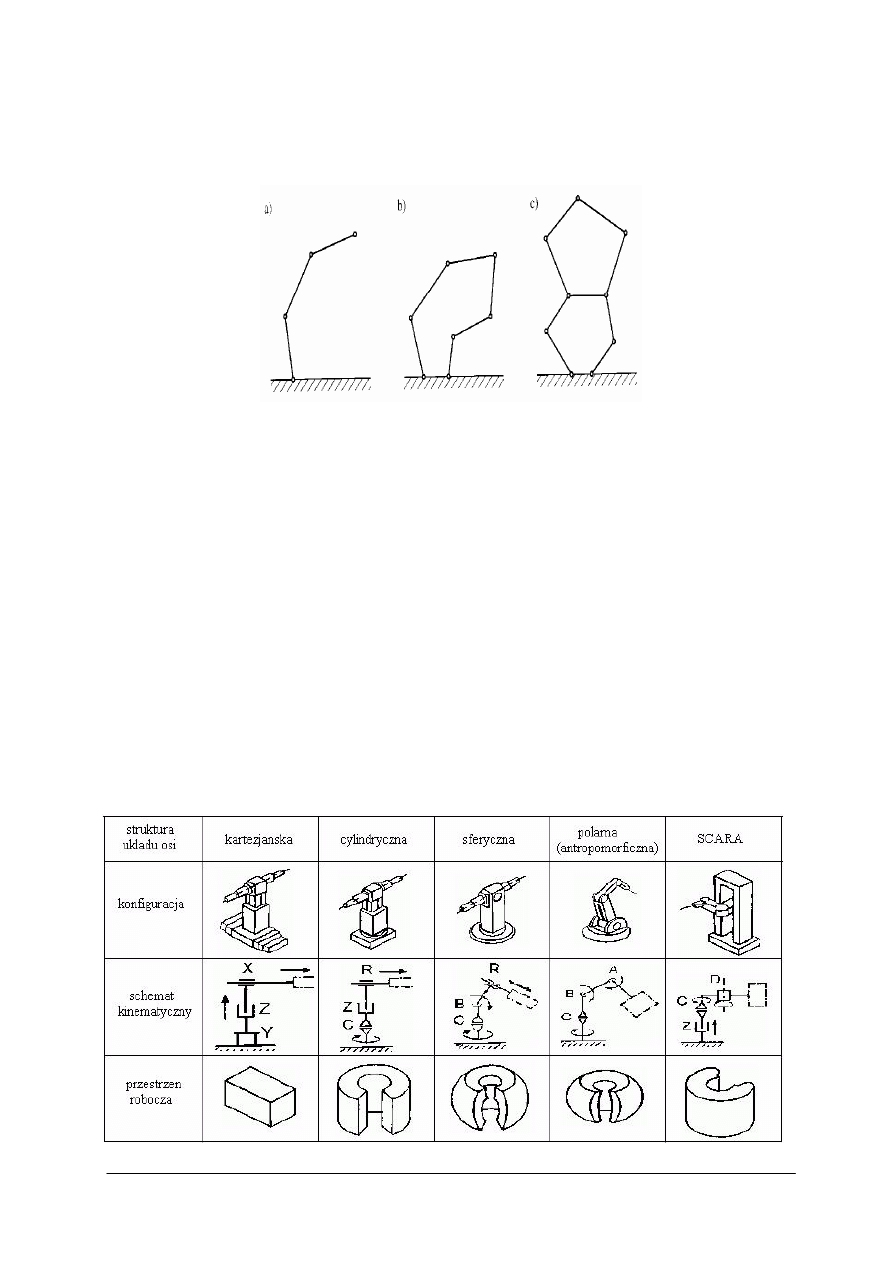

Manipulatory i roboty przemysłowe najczęściej posiadają otwarty łańcuch kinematyczny.

Łańcuchy te składają się z kilku ogniw czynnych umożliwiających przestrzenne przemieszczanie

i orientacje końcówki roboczej, czyli efektora.(rys. 26).

Rys. 26. Przykłady łańcuchów kinematycznych.

a)otwarty prosty, b) zamknięty prosty, c) złożony [8, s. 18]

W celu racjonalnego i bezpiecznego użytkowania jednostek kinematycznych maszyn

manipulacyjnych definiuje (określa) się następujące przestrzenie:

−

głόwna przestrzeń robocza – przestrzeń, w obrębie ktόrej przemieszcza się konstrukcyjne

zakończenie ostatniego, wolnego, ale nierozdzielnie związanego z mechanizmem jednostki

kinematycznej członu (z reguły sprzęgu chwytaka),

−

pomocnicza przestrzeń robocza – przestrzeń w obrębie której przemieszczają się dodatkowe

człony mechanizmu jednostki kinematycznej maszyny manipulacyjnej, np. chwytaki,

narzędzia,

−

przestrzeń kolizyjna – przestrzeń w obrębie ktόrej zawierają się wszystkie elementy

konstrukcyjne i przemieszczają się wszystkie człony mechanizmu jednostki kinematycznej,

−

przestrzeń strefy zagrożenia (strefa zagrożenia) – przestrzeń zabroniona przepisami

lub

normami bhp dla obsługi w czasie pracy jednostki kinematycznej.

Jednostki kinematyczne wspόłczesnych maszyn manipulacyjnych zwykle budowane

są w oparciu o pięć podanych w tabeli 3 struktur kinematycznych.

Tabela 3. Konfiguracja, oznaczenia, schematy i przestrzenie robocze robotόw o rόżnych strukturach

kinematycznych układu ruchu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

a) b)

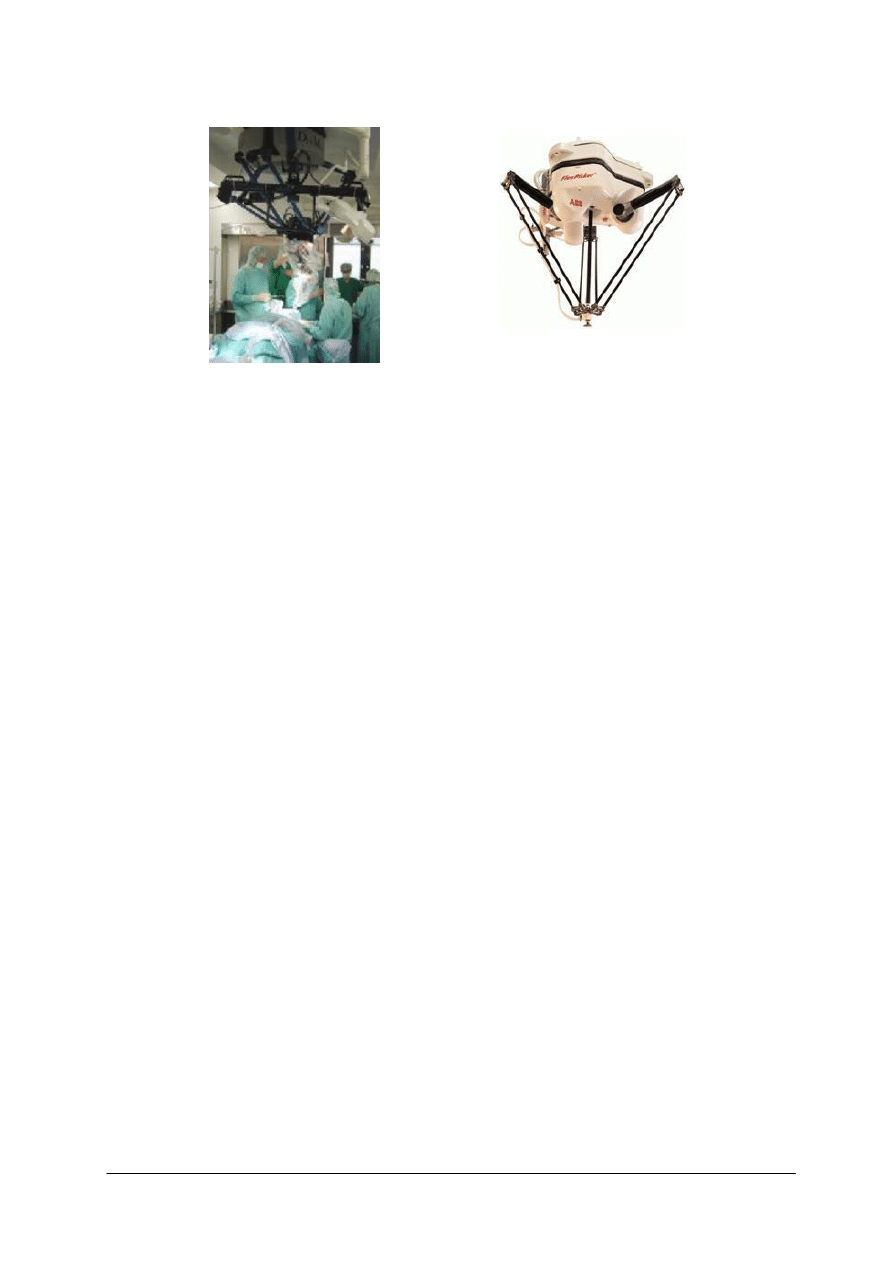

Rys. 27. Robot równoległy o zamkniętym łańcuchu kinematycznym [23]

a) przykład zastosowania b) widok

Istnieją również roboty równoległe o zamkniętym łańcuchu kinematycznym. Zasada

działania tego typu robotów opiera się na idei odpowiednio zaprojektowanych ramion robota.

Użycie tych ramion pozwala ustawić pozycję i orientację ruchomej platformy. Takie roboty

posiadają 3 ramiona. Ruchoma platforma jest wyposażona w efektor który posiada dodatkowy

stopień swobody umożliwiający np. obrót (rys. 27). Przykładem zastosowania tych robotów jest

przenoszenie i odpowiednie ustawienie ciężkiego mikroskopu używanego do przeprowadzania

skomplikowanych operacji chirurgicznych.

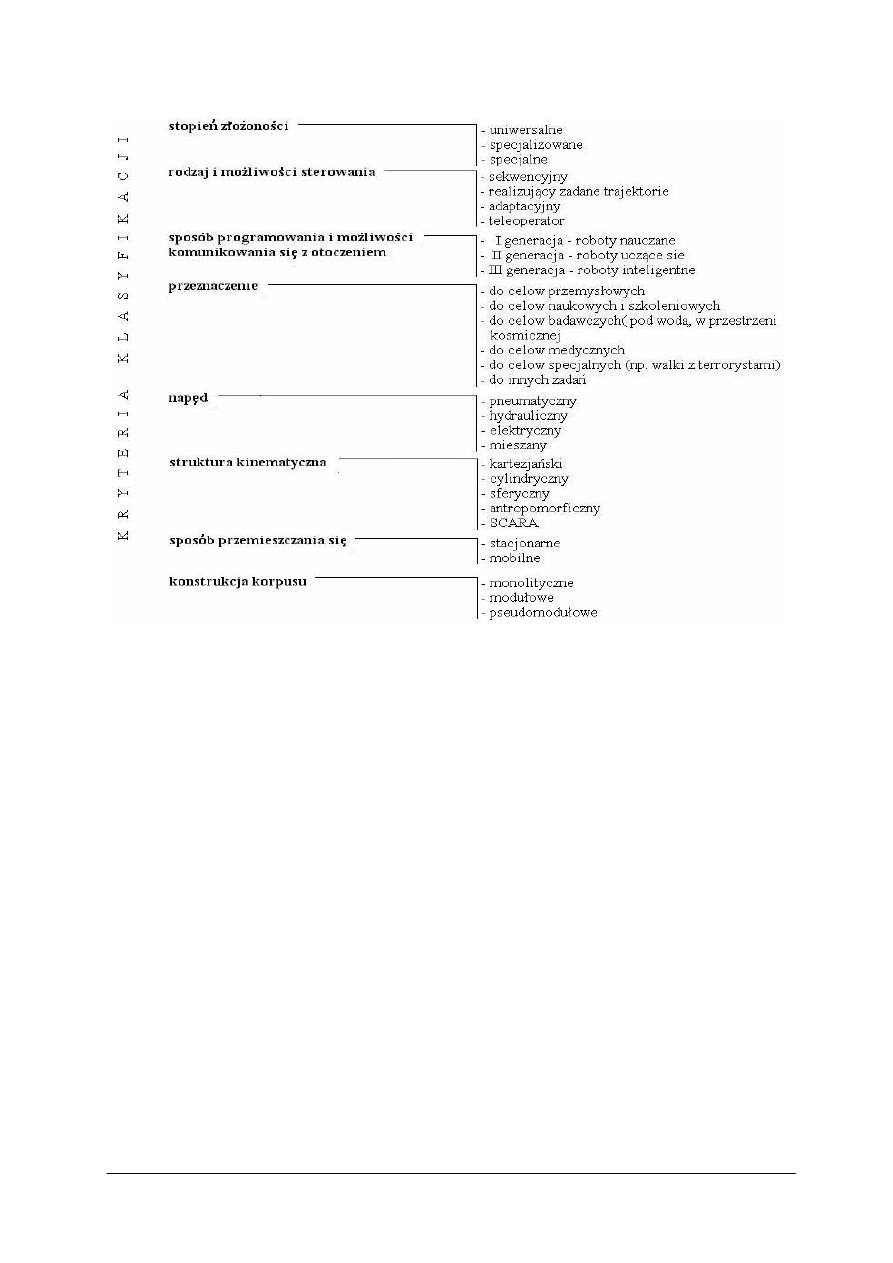

Klasyfikacja układόw manipulacyjnych i robotόw

Robotyka jest nauką interdyscyplinarą, nie w pełni sformalizowaną i stąd wynikają trudności

w jej jednoznacznym definiowaniu. Spotykane są rόżne podejścia do klasyfikacji maszyn

manipulacyjnych. Poniżej zaprezentowano jedną z możliwych klasyfikacji (rys. 28) będącą

kompilacją poglądόw rόżnych autorόw.

Maszyny manipulacyjne uniwersalne są przeznaczone do wykonywania rόżnego rodzaju

operacji technologicznych i czynności manipulacyjnych, wspόłpracują z rόżnymi rodzajami

wyposażenia.

Maszyny manipulacyjne specjalizowane są przeznaczone do wykonywania operacji

technologicznych lub czynności manipulacyjnych jednego rodzaju, współpracują z jednym

rodzajem wyposażenia.

Maszyny

manipulacyjne specjalne są przeznaczone do wykonywania operacji

technologicznych lub czynności manipulacyjnych przy wykorzystaniu jednej odmiany

wyposażenia.

Maszyna manipulacyjna sekwencyjna jest wyposażona w sekwencyjny układ sterowania

(wykonujący kolejno zaprogramowane ruchy i czynności).

Maszyna manipulacyjna realizująca zadane trajektorie realizuje ustaloną procedurę

sterowanych ruchόw według instrukcji programowych specyfikujących żądane pozycje

oraz żądaną prędkość ruchu.

Maszyna manipulacyjna adaptacyjna jest wyposażona w sensoryczny, adaptacyjny lub uczący

się układ sterowania. Ma możliwość zmiany swoich własności dzięki wykorzystaniu informacji

sensorycznych lub nagromadzonych doświadczeń, planowaniu zadań lub przez nauczanie

i trening.

Teleoperator jest maszyną manipulacyjną ze sterowaniem zdalnym realizowanym przez

operatora lub komputer. Przenosi na odległość funkcje motoryczne i sensoryczne operatora.

Nie ma połączeń mechanicznych z operatorem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 28. Klasyfikacja maszyn manipulacyjnych

Maszyny manipulacyjne (roboty) I generacji wyposażone są w pamięć, do ktόrej można

wprowadzić rozkazy (program pracy) – wprowadzony program maszyna realizuje samodzielnie.

Maszyny manipulacyjne I generacji nie są wyposażone w układy pozwalające zbierać informacje

o środowisku zewnętrznym. Wspόłczesne roboty należą do I generacji.

Maszyny manipulacyjne (roboty) II generacji mają możliwość kontaktowania się

z otoczeniem w celu optymalnego działania. Są zdolne rozpoznać obiekt spośrόd innych

bez względu na jego położenie i kształt, dopuszczalna jest zmiana położenia robota względem

poszukiwanego przedmiotu.

Maszyny manipulacyjne (roboty) III generacji posiadać będą pewien „poziom intelektualny”

umożliwiający im aktualizowanie programu działania w zmieniających się warunkach.

Wyposażone będą w układy sensoryczne wzroku, słuchu, czucia pozwalające im rozpoznawanie

obiektόw w przestrzeni zapamiętanej przez robot i umożliwiać będą samodzielną realizację

zadania robota.

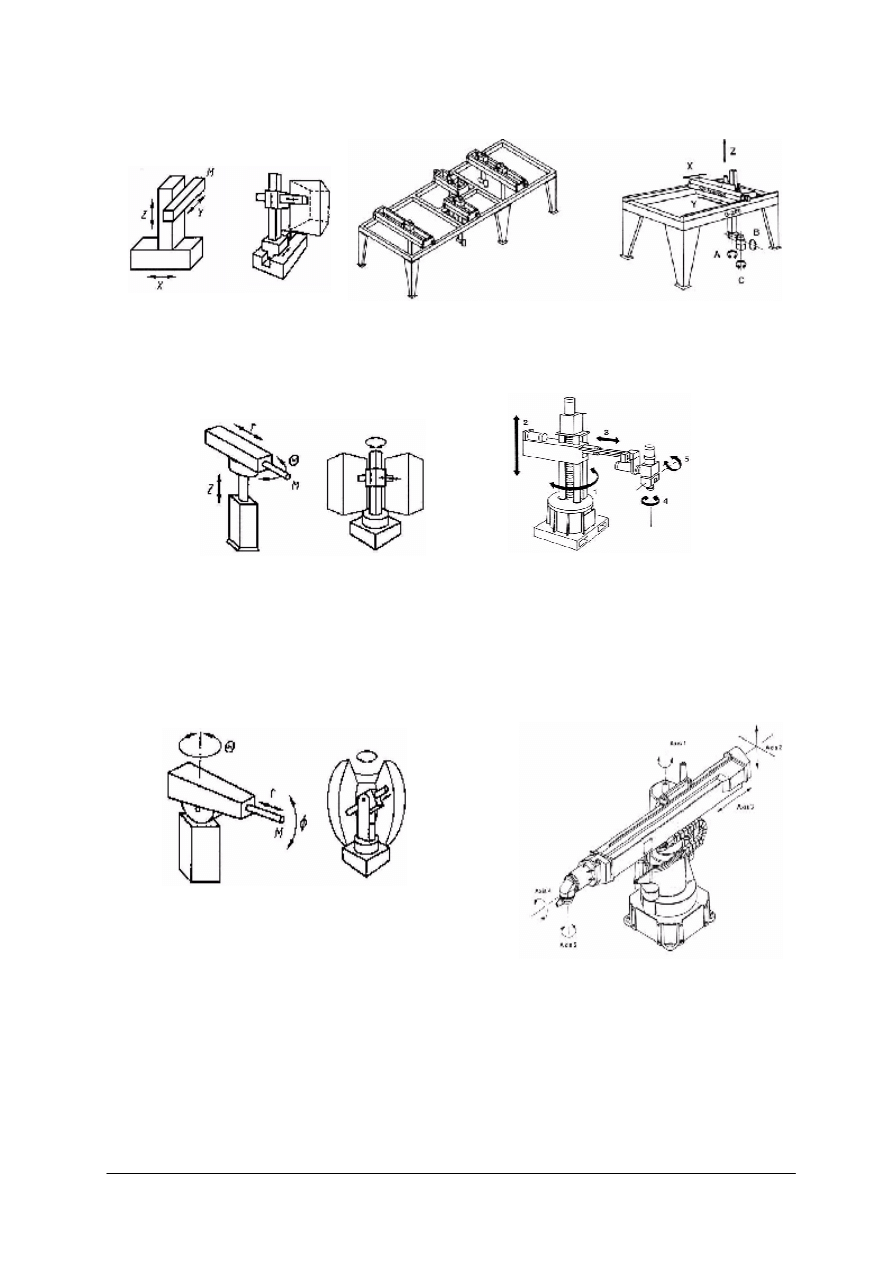

Maszyny manipulacyjne kartezjańskie (rys. 29), (niektόre ich modele zwane są bramowymi)

mają przestrzeń roboczą w kształcie prostopadłościanu nieraz o bardzo dużych wymiarach.

Typowym zastosowaniem robotόw kartezjańskich jest :

– przemieszczanie materiałόw pomiędzy maszynami na duże odległości,

– przemieszczanie (oraz wyszukiwanie) obiektόw w zautomatyzowanych magazynach.

Przestrzeń robocza robotόw cylindrycznych (rys. 30) ma kształt wydrążonego cylindra,

może posiadać dużą objętość. Mniejsze roboty cylindryczne stosowane są do szybkiego

precyzyjnego montażu, natomiast duże roboty wykorzystywane do przenoszenia, podawania

i odbierania obiektόw, załadunku i rozładunku maszyn technologicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

a) b) c) d)

Rys. 29. Roboty kartezjańskie: a) schemat struktury kinematycznej, b) kształt przestrzeni roboczej,

c) przykład umieszczenia kilku robotόw kartezjańskich na jednej bramie, d) przykład konstrukcji robota

kartezjańskiego [20]

a) b) c)

Rys. 30. Roboty cylindrycze: a) schemat struktury kinematycznej, b) kształt przestrzeni roboczej, c) przykład

konstrukcji robota cylindrycznego [20]

Maszyny manipulacyjne sferyczne (rys. 31) charakteryzują się dużą przestrzenią roboczą

przy stosunkowo niewielkiej jednostce mechanicznej. Ruchy robota nie są płynne, co jest

powodem obniżenia ich szybkości i dokładności.

a) b) c)

Rys. 31. Roboty sferycze: a) schemat struktury kinematycznej, b) kształt przestrzeni roboczej,

c) przykład konstrukcji robota sferycznego [20]

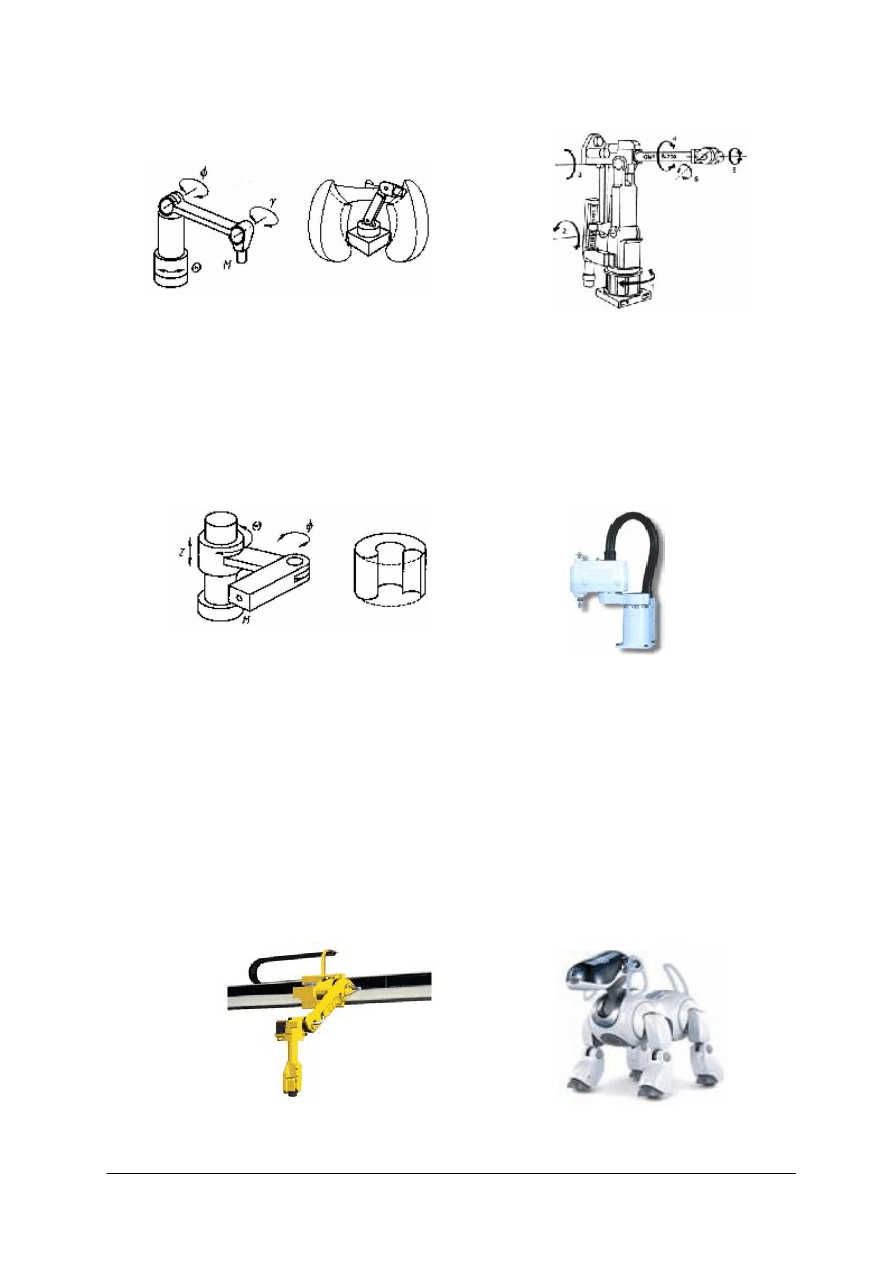

Maszyny manipulacyjne antropomorficzne (rys. 33) charakteryzują się dużą przestrzenią

roboczą w porόwnaniu z wielkością ich jednostki mechanicznej, bardzo dobrą gibkością kiści

umożliwiającą jej orientację prawie w każdym położeniu. Powtarzalność i dokładność

pozycjonowania są dobre, lecz nie nadające się do montażu precyzyjnego. Typowymi

zastosowaniami robotόw antropomorficznych są: spawanie, malowanie, gratowanie, podawanie,

przemieszczanie i odbieranie materiału.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

a) b) c)

Rys. 32. Roboty antropomorficzne: a) schemat struktury kinematycznej, b) kształt przestrzeni roboczej, c) przykład

konstrukcji robota antropomorficznego [20]

Roboty SCARA (Selective Compliance Assembly Arm) mają największą szybkość

i powtarzalność ze wszystkich konfiguracji robotόw. Roboty stosowane są do precyzyjnego,

bardzo szybkiego, lekkiego montażu. Typowymi zastosowaniami robotów SCARA

są: wkładanie elementόw w płytki obwodόw drukowanych, montaż małych urządzeń

elektromechanicznych, montowanie napędόw dyskόw w komputerach (rys. 33).

a) b) c)

Rys. 33. Roboty SCARA: a) schemat struktury kinematycznej, b) kształt przestrzeni roboczej,

c) przykład konstrukcji robota SCARA [20]

Roboty monolityczne mają układy ruchu o niezmiennej konstrukcji (o stałej strukturze

kinematycznej. Robot monolityczny można uzupełnić chwytakiem bądź narzędziami. Roboty

modułowe składają się z oddzielnych zespołόw ruchu, tzw. modułόw. Moduły te zestawiane

są zgodnie z zapotrzebowaniem odbiorcy.

Roboty pseudomodułowe charakteryzują się w pewnej części stałą strukturą kinematyczną,

ale dopuszczalna jest zmiana zgodnie z zapotrzebowaniem odbiorcy niektόrych zespołόw ruchu.

Roboty stacjonarne mocowane są bezpośrednio do podłoża lub do płyt wspornikowych.

Roboty mobilne są wyposażone w mechanizmy przemieszczania całego robota względem

podłoża. Mogą to być roboty suwnicowe, bramowe lub samodzielnie wykonujące ruch

autonomiczny dzięki procesom adaptacyjnym i uczenia się (rys. 34).

a) b

Rys. 34. Roboty mobilne, a) mocowany do suwnicy[17], b) samokroczący [15]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

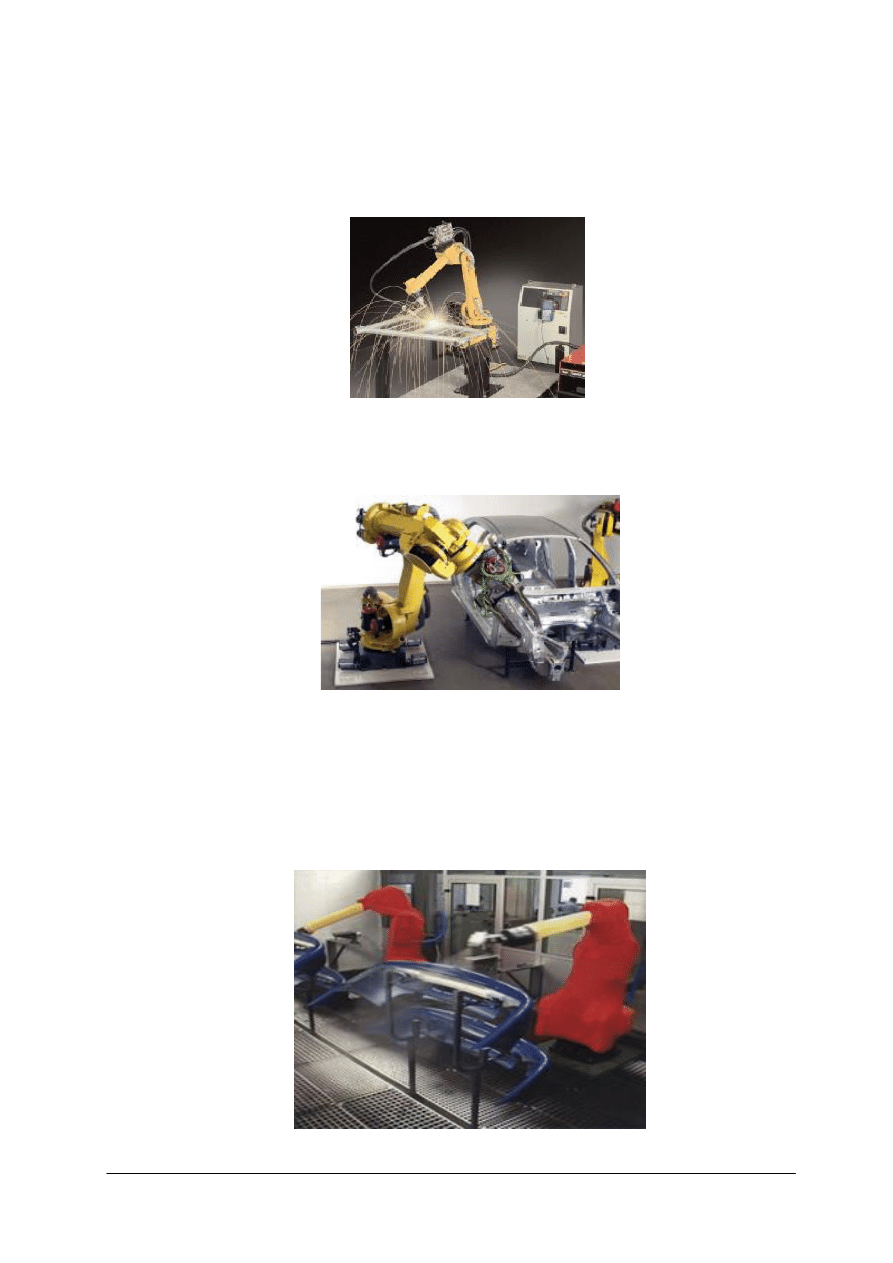

Obszary stosowania robotów

Roboty spawalnicze – jest to jedno z najpowszechniejszych zastosowań robotów

w przemyśle. Pod pojęciem robotów spawalniczych należy rozumieć szereg różnych robotów

stosowanych do spawania, zgrzewania, lutowania, stosowanych najczęściej w przemyśle

samochodowym i elektronicznym.

Rys. 35. Robot spawalniczy [23]

Ważnym obszarem wykorzystania robotów w przemyśle motoryzacyjnym jest proces

technologiczny zgrzewania karoserii samochodów zilustrowany na rys. 36.

Rys. 36. Zrobotyzowana linia zgrzewania karoserii samochodowych [1]

Roboty malarskie (rys. 37)

Innym zastosowaniem robotów w przemyśle jest natryskowe malowanie wyrobów.

Powtarzalność i szybkość pracy robotów pozwala uzyskać prawie doskonałe pokrycie

malowanego materiału. Dodatkowym powodem stosowania robotów przy malowaniu

natryskowym jest eliminacja szkodliwości stosowanych substancji dla człowieka. Roboty

są zabezpieczone przed skutkami działania nieprzyjaznego środowiska.

Rys. 37. Robot malarski [23]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Roboty montażowe

Z analizy rozwoju robotyki wynika, iż w przyszłości największym obszarem zastosowań

robotów będą prace montażowe. Prace te ze względu na dokładność i powtarzalność czynności

są idealne do robotyzacji i dlatego też większość obecnie produkowanych urządzeń

jest montowana automatycznie lub półautomatycznie.

Należy wspomnieć, iż procesowi montażu mogą podlegać różnego rodzaju operacje

technologiczne, od mało skomplikowanych (np. zakręcanie nakrętki na śrubie) do bardzo

skomplikowanych (operacje montażu układów elektronicznych).

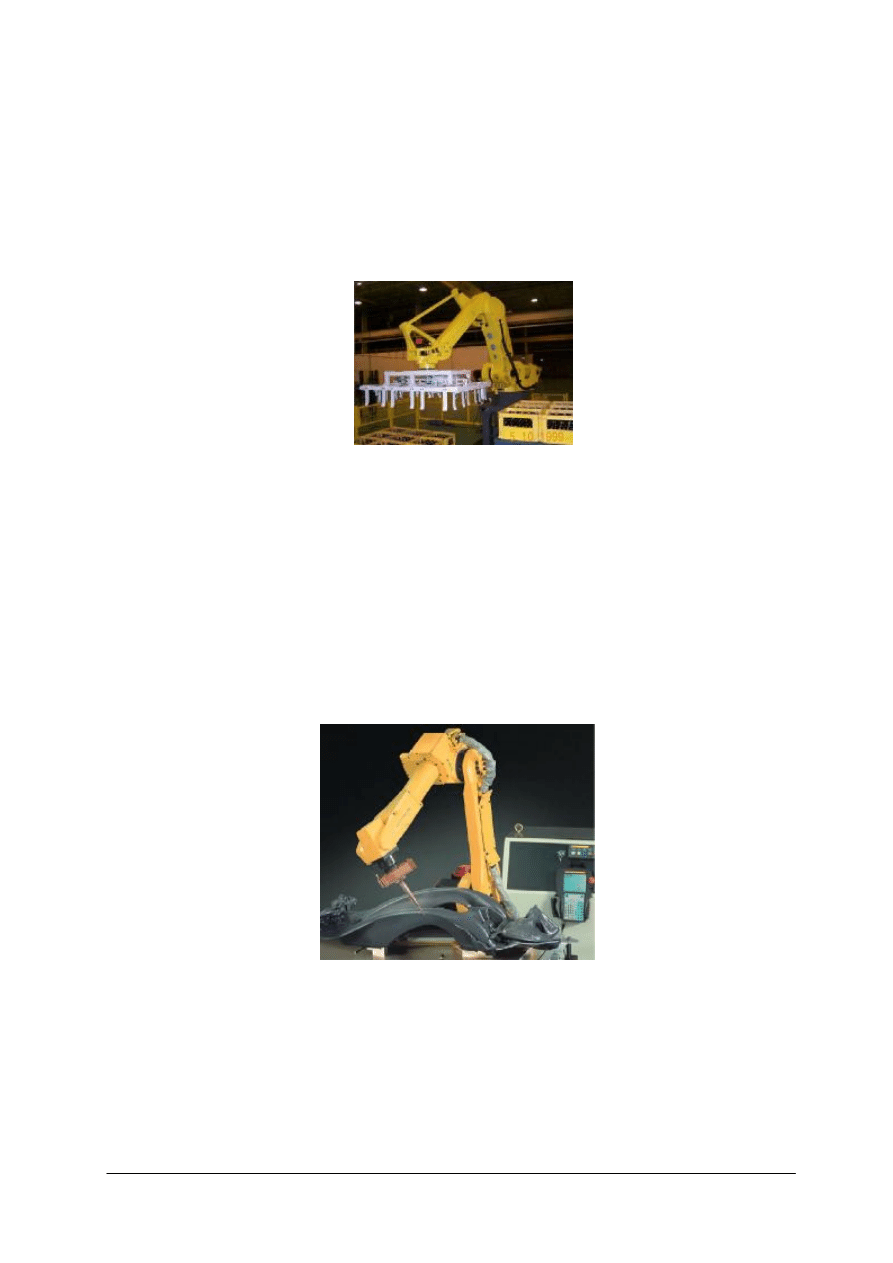

Rys. 38. Robot paletyzujący [17]

Roboty paletyzujące.(rys. 38)

Częstym zadaniem robotów jest paletyzowanie wyrobów. Duży wysięg ramienia robota,

odpowiednio duża prędkość przemieszczania i udźwig są pożądanymi cechami dla procesu

paletyzowania.

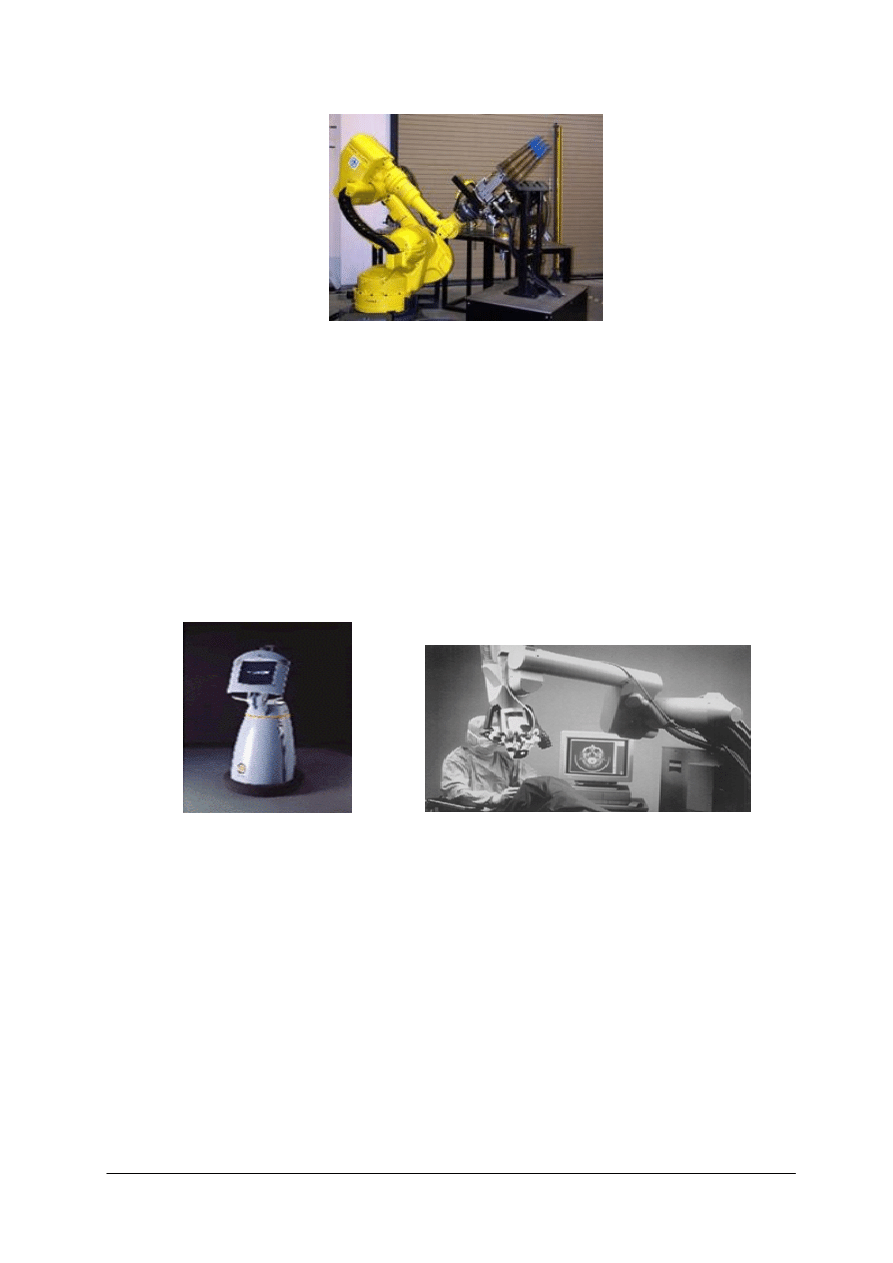

Roboty stosowane do obróbki materiałów

Roboty są wykorzystywane do operacji obróbki materiałów, np. obróbka skrawaniem.

Ciekawym przykładem może być zastosowanie robotów do cięcia przy pomocy wody

pod wysokim ciśnieniem. Taki sposób wykorzystania robotów umożliwia bardzo precyzyjną

obróbkę nawet bardzo skomplikowanych operacji technologicznych. Na rys. 39. przedstawiony

jest robot do obróbki krawędzi produkowanych elementów.

Rys. 39. Robot do obróbki [23]

Roboty do utylizacji i zabezpieczania odpadów

Ważnym

zastosowaniem robotów jest utylizacja i zabezpieczanie odpadów przemysłowych

i militarnych. Przykładem takiego zastosowania może być np. rozbrajanie amunicji (rys. 40).

Roboty mogą być także wykorzystywane do zabezpieczania i utylizacji substancji

radioaktywnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

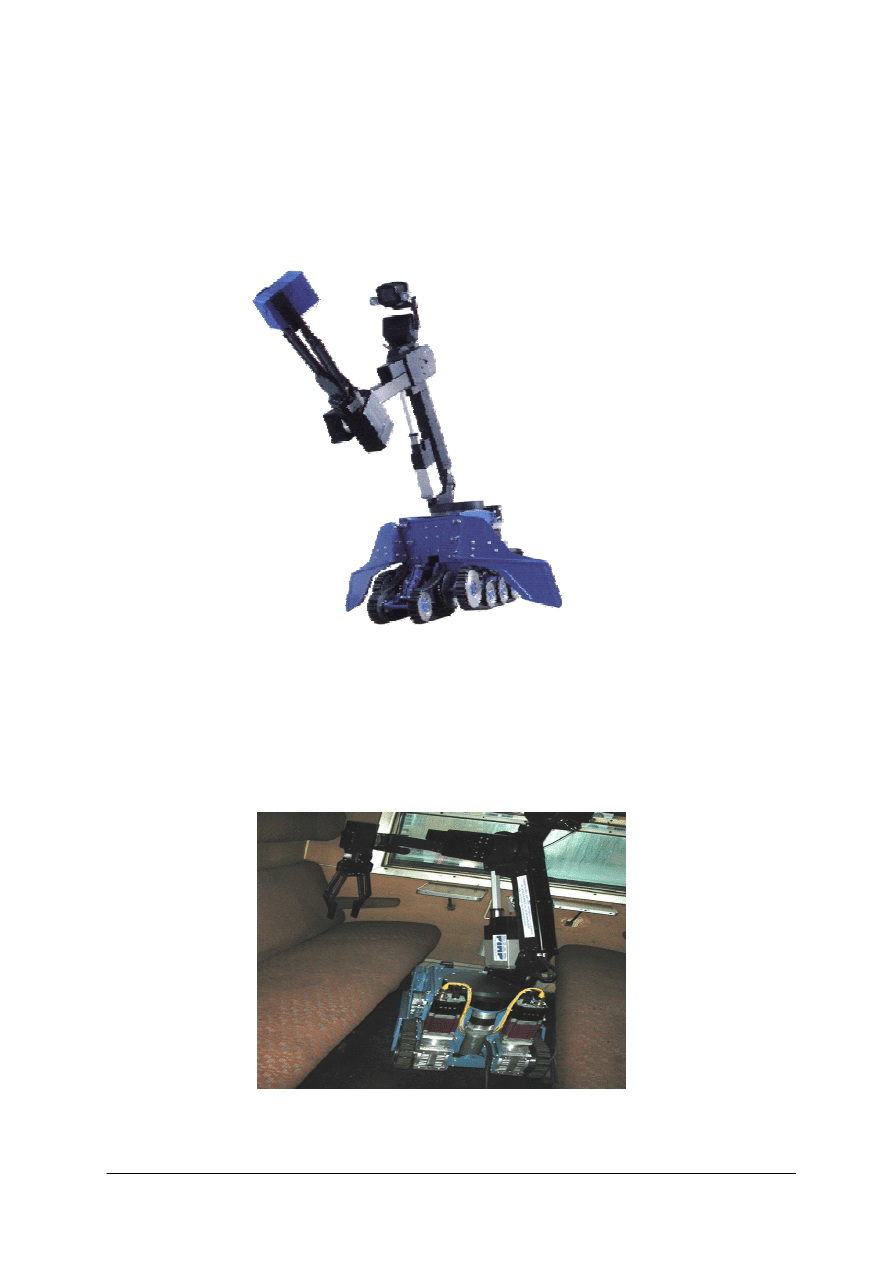

Rys. 40. Robot do rozbrajania amunicji.[23]

Roboty usługowe

Usługi są kolejnym obszarem gdzie mogą być z powodzeniem stosowane roboty. Obecnie

trwają pracę nad robotami mającymi zastąpić ludzi w wielu dziedzinach, jak na razie są to raczej

ciekawostki niż roboty użytkowe. Głównym problemem przy budowie takiego robota jest

stworzenie oprogramowania, które zapewniałoby poprawną interakcję z otoczeniem. Przez

usługi dla ludzi rozumie się działanie robotów na rzecz zapewniania bezpieczeństwa ludzi oraz

dostarczanie rozrywki, natomiast usługi użyteczne dla sprzętu rozumiane są tu jako

serwisowanie, dokonywanie napraw oraz czyszczenie. Innym przeznaczeniem tego typu robotów

jest pełnienie dodatkowych autonomicznych funkcji takich jak inspekcja, transportowanie oraz

pozyskiwanie danych. Pierwszym przykładem zilustrowanym na rys. 41 a jest robot, który

pomaga w utrzymaniu niezależności ludzi starszych, którzy mają problemy z samodzielnym

poruszaniem się po pomieszczeniach.

a) b)

Rys. .41. Roboty usługowe.[23] a) pomagający ludziom w przemieszczaniu się, b) robot medyczny

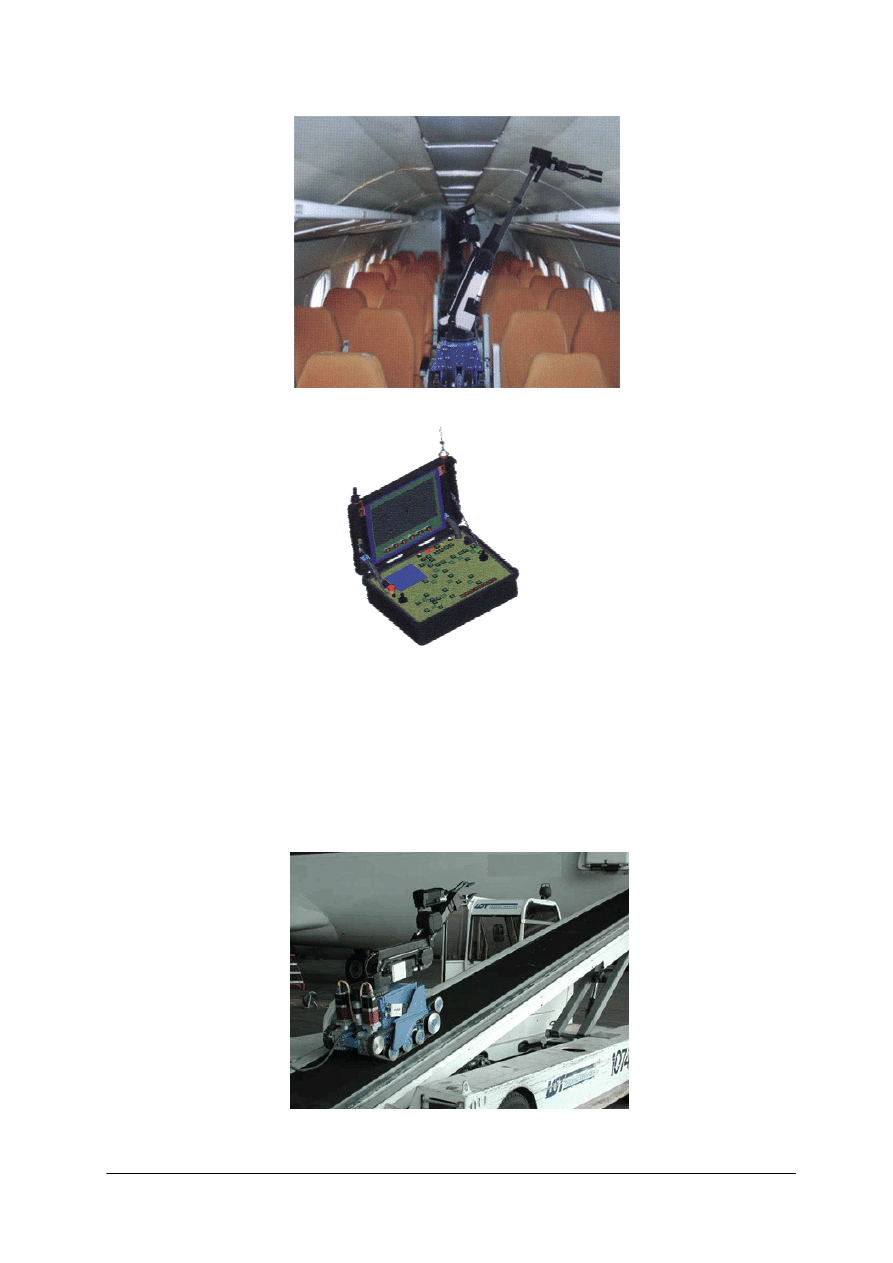

Przedstawiony na rys. 41 b robot medyczny posiada manipulator o 6 stopniach swobody

oraz układ sterowania współpracujący ze stacją graficzną do wykonywania wizualizacji

i programowania. Może on między innymi przenosić mikroskop chirurgiczny, a jego ruchy mogą

być wcześniej zaprogramowane lub sterowane ręcznie za pomocą odpowiedniego urządzenia

lub głosu.

Innym przykładem robota usługowego jest robot wykonujący operacje tankowania paliwa.

rys.43 a. Kierowca wprowadza kartę, kod PIN oraz szczegóły dotyczące zamówienia. Robot

lokalizuje samochód, odchyla klapę oraz odkręca korek wlewu i wprowadza głowicę tankującą.

Robot na podstawie zamówienia tankuje zadaną ilość paliwa o odpowiedniej liczbie oktanów.

Kolejnym przykładem jest robot "Skywash" przedstawiony na rys.42 b, którego zadaniem

jest czyszczenie samolotów. Robot ten łączy w sobie wszystkie cechy zawansowanych

systemów wykorzystywanych w robotyce: przygotowanie oraz zaprogramowanie ruchów przy

pomocy trójwymiarowych modeli samolotu, lokalizacja obiektów poprzez sensory, kontrola

ruchów robota poprzez zainstalowane czujniki siły.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

a) b)

Rys. 42. Roboty usługowe [23] a) do tankowania samochodów, b) do mycia samolotów.

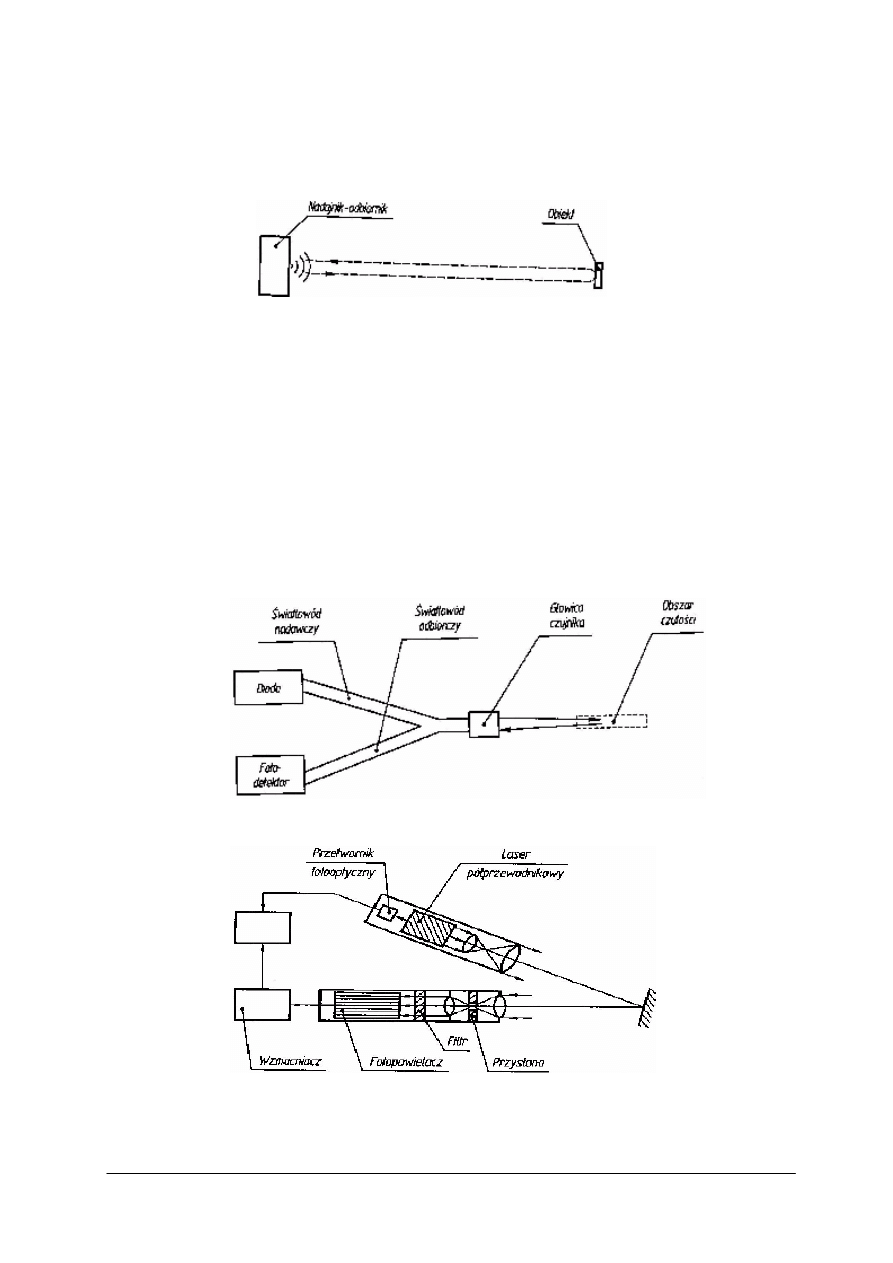

Struktura kinematyczna robotów i maszyn manipulacyjnych

Jednostkę kinematyczną manipulatora (robota) tworzy mechanizm kinematyczny wraz

z dołączonymi

napędami.

Mechanizmem

kinematycznym

jest

połączenie

dwóch

współpracujących ze sobą ruchomych elementów. Elementy te mogą wykonywać ruch względny

obrotowy (para kinematyczna obrotowa) lub ruch liniowy (para kinematyczna postępowa).

Elementy tworzące parę kinematyczną z dołączonym napędem pozwalają na realizację ruchów

względnych elementów pary kinematycznej, tworzą zespół ruchu.

W każdym zespole ruchu oprócz napędu (silnika, siłownika) występuje również układ

pomiarowy parametrów ruchu (położenia, prędkości i przyspieszenia, przemieszczenia).

Zadaniem napędów jest wprawianie w ruch poszczególnych zespołów układu

kinematycznego i efektora końcowego zgodnie z potrzebami wynikającymi z programu pracy

maszyny manipulacyjnej. Dla każdej pary kinematycznej stosuje się odrębny napęd. Układy

napędowe maszyn manipulacyjnych są z reguły zasilane energią przetworzoną w odrębnym

układzie zasilania (energia elektryczna, hydrauliczna, pneumatyczna). Z reguły do napędu

robotów stosowany jest napęd elektryczny. W przypadkach, gdy potrzebna jest bardzo duża moc

napędu lub w środowiskach zagrożonych eksplozją wykorzystywany jest napęd hydrauliczny.

Napędy pneumatyczne stosowane są sporadycznie, tylko w bardzo prostych robotach.

Napędy maszyn manipulacyjnych posiadają specyficzne właściwości odrόżniające

je od napędόw innych maszyn technologicznych. Kilka z nich podano poniżej.

1. Maszyny manipulacyjne posiadają kilka stopni swobody, każdemu z tych stopni

przyporządkowany jest odrębny zespόł napędowy; w celu zrealizowania przez maszynę

konkretnego ruchu konieczne jest jednoczesne działanie kilku napędόw.

2. Zakres obciążeń poszczegόlnych napędόw zmienia się w szerokim przedziale. Najczęściej

obciążenia mają charakter dynamiczny, co ma decydujący wpływ na dobór rodzaju napędu.

3. Wymagana jest duża dokładność pozycjonowania elementu roboczego (efektora), szybkie

ruszanie oraz hamowanie. Odtwarzanie żądanej trajektorii lub żądanej pozycji powinno być

zrealizowane bardzo dokładnie. Biorąc pod uwagę to, że maszyna manipulacyjna zawiera

kilka par kinematycznych, od napędu wymagana jest wysoka dokładność.

4. Wymagana jest możliwość pracy maszyny manipulacyjnej przy znacznych obciążeniach

dynamicznych i w nieustalonych warunkach eksploatacji.

5. Napędy pracują długotrwale w stanie bezruchu elementu roboczego.

Ważnymi elementami składowymi zespołów ruchu są przekładnie ruchu, których zadaniem

jest dostosowywanie parametrów i rodzaju ruchu do potrzeb danego członu jednostki

kinematycznej (zmiana prędkości ruchu elementu wykonawczego lub zamiana ruchu

obrotowego na ruch liniowy, ewentualnie ruchu liniowego na obrotowy).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

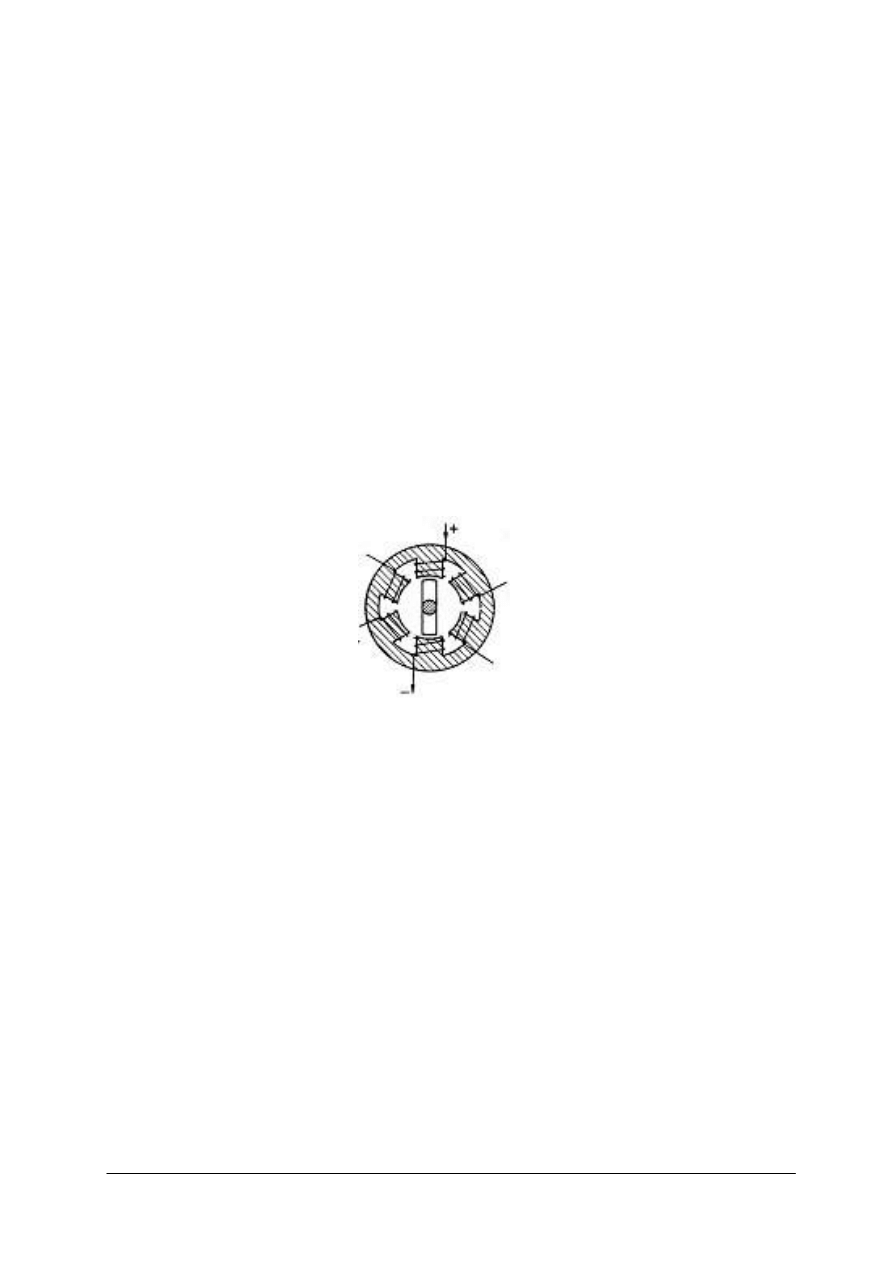

Napędy elektryczne robotόw przemysłowych

Stosowane są:

1. napędy prądu stałego z wysokomomentowymi komutatorowymi silnikami prądu stałego,

oraz bezszczotkowymi silnikami prądu stałego,

2. napędy prądu przemiennego z silnikami indukcyjnymi i synchronicznymi,

3. napędy z silnikami skokowymi (krokowymi), (rys.43).

Najczęściej stosowane są napędy prądu przemiennego, a zwłaszcza indukcyjne silniki prądu

przemiennego. Wchodzą one w skład tzw. układόw napędowych AC – CNC, ktόre oprόcz

silnika zawierają rόwnież zespoły zasilająco–sterujące przystosowane do wspόłpracy

z mikroprocesowymi układami sterowania. Dzięki temu spełniają wymagania stawiane napędom

robotόw przemysłowych, takie jak:

1. bezstopniowa zmiana prędkości obrotowej,

2. unieruchomienie ramienia robota momentem silnika,

3. pozycjonowanie kątowe dyskretne, ciągły obrόt powiązany z innymi sterowanymi

numerycznie ruchami.

Elektryczne silniki krokowe są urządzeniami umożliwiającymi bezpośrednie przetwarzanie

cyfrowych sygnałόw sterujących na przesunięcie liniowe lub kątowe. Mogą one pracować

w otwartym układzie sterowania zapewniając przy tym dużą dokładność pozycjonowania.

Eliminują przez to potrzebę stosowania pomiarowych przetwornikόw przemieszczeń.

Rys. 43. Silnik krokowy reluktancyjny [8, s. 43]

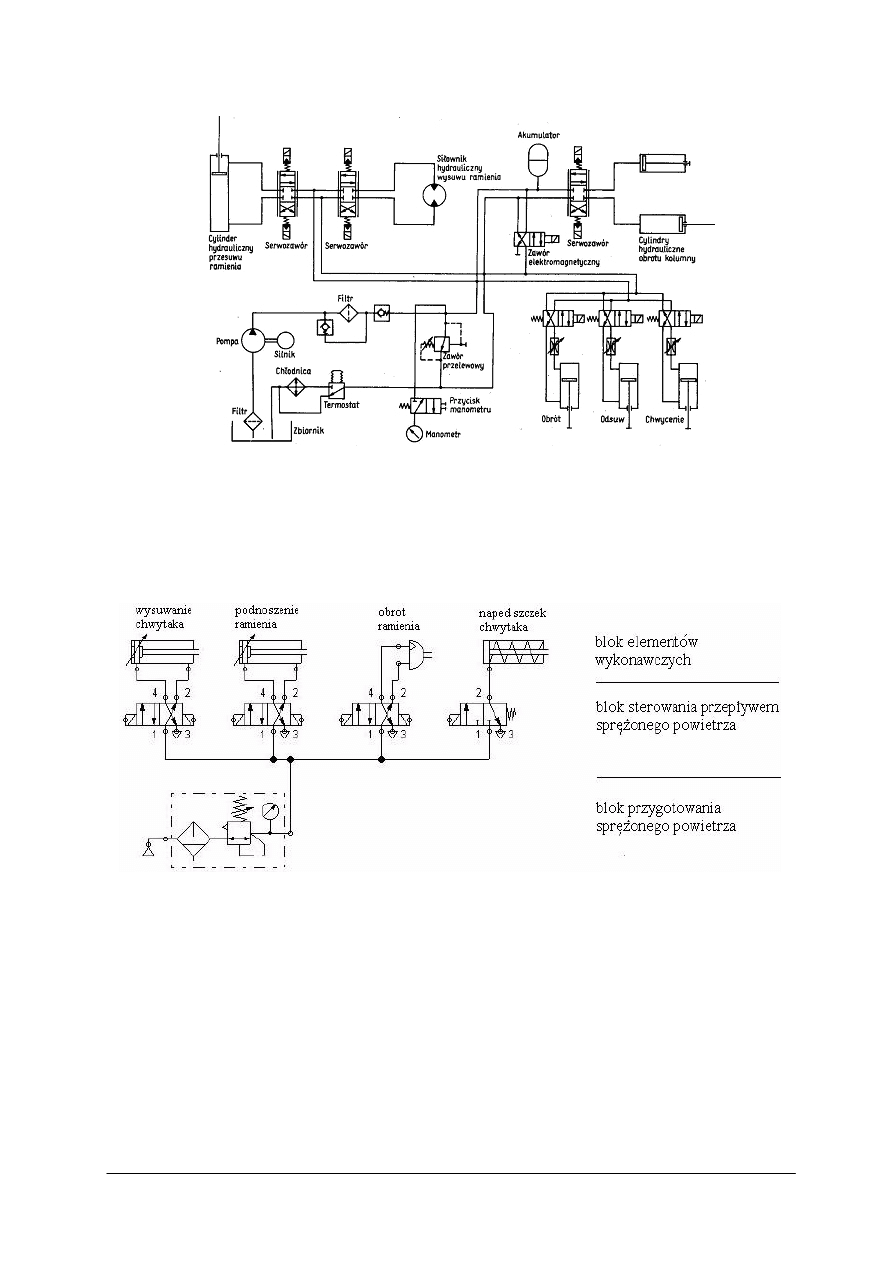

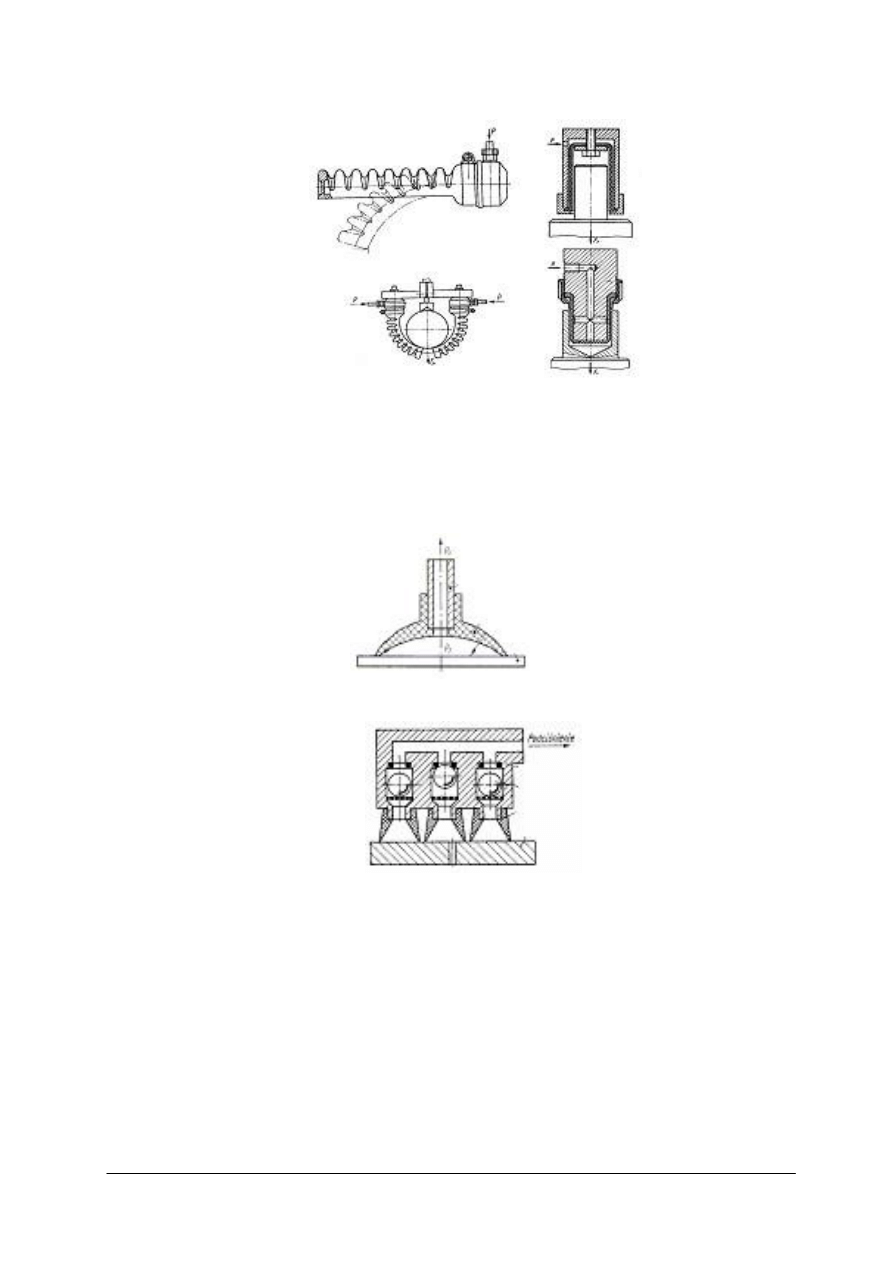

Napędy elektrohydrauliczne

Budowane są z reguły jako serwonapędy. W skład napędu hydraulicznego robota

przemysłowego wchodzą (rys. 44):

1. zespόł zasilania hydraulicznego,

2. zespόł urządzeń sterujących przepływem cieczy roboczej (układ serwozaworόw –

wzmacniaczy elektrohydraulicznych – zapewniający zadawanie stanόw elementόw

wykonawczych napędu zgodnie z założonym programem),

3. zespόł elementόw wykonawczych napędu (siłowniki, silniki hydrauliczne).

W napędach hydraulicznych zespołόw ruchu maszyn manipulacyjnych stosuje się układy

ze zmienną wydajnością (ze zmiennym wydatkiem) oraz ciśnieniem. Układ ten, w przypadku

gdy napędy robota są nieruchome (tzn. gdy chłonność układu jest zerowa), pozwala

zminimalizować straty energetyczne układu spowodowane przelewaniem przez zawory

przelewowe nadmiaru cieczy roboczej do zbiornika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Rys. 44. Schemat hydraulicznego napędu robota [5, s.56]

Napędy pneumatyczne

Składają się z (rys. 45):

−

bloku przygotowania czynnika roboczego (sprężonego powietrza),

−

bloku sterowania przepływem sprężonego powietrza,

−

bloku elementόw wykonawczych.

Rys. 45. Struktura napędu pneumatycznego robota

Przekładnie ruchu

Stosowane są w przypadkach:

−

dopasowania rodzaju ruchu realizowanego przez element napędowy do rodzaju ruchu

realizowanego przez człon napędzany,

−

dopasowania zakresu i prędkości ruchu realizowanego przez element napędowy do zakresu

i prędkości ruchu realizowanego przez człon napędzany.

Ze względu na rodzaj ruchόw wejściowych oraz wyjściowych w zespołach napędowych

robotόw wykorzystywane są przekładnie umożliwiające zamianę następujących rodzajów ruchu:

a) przemieszczenie liniowe na obrόt (rys. 46),

b) obrόt na obrόt,

c) obrόt na przemieszczenie liniowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

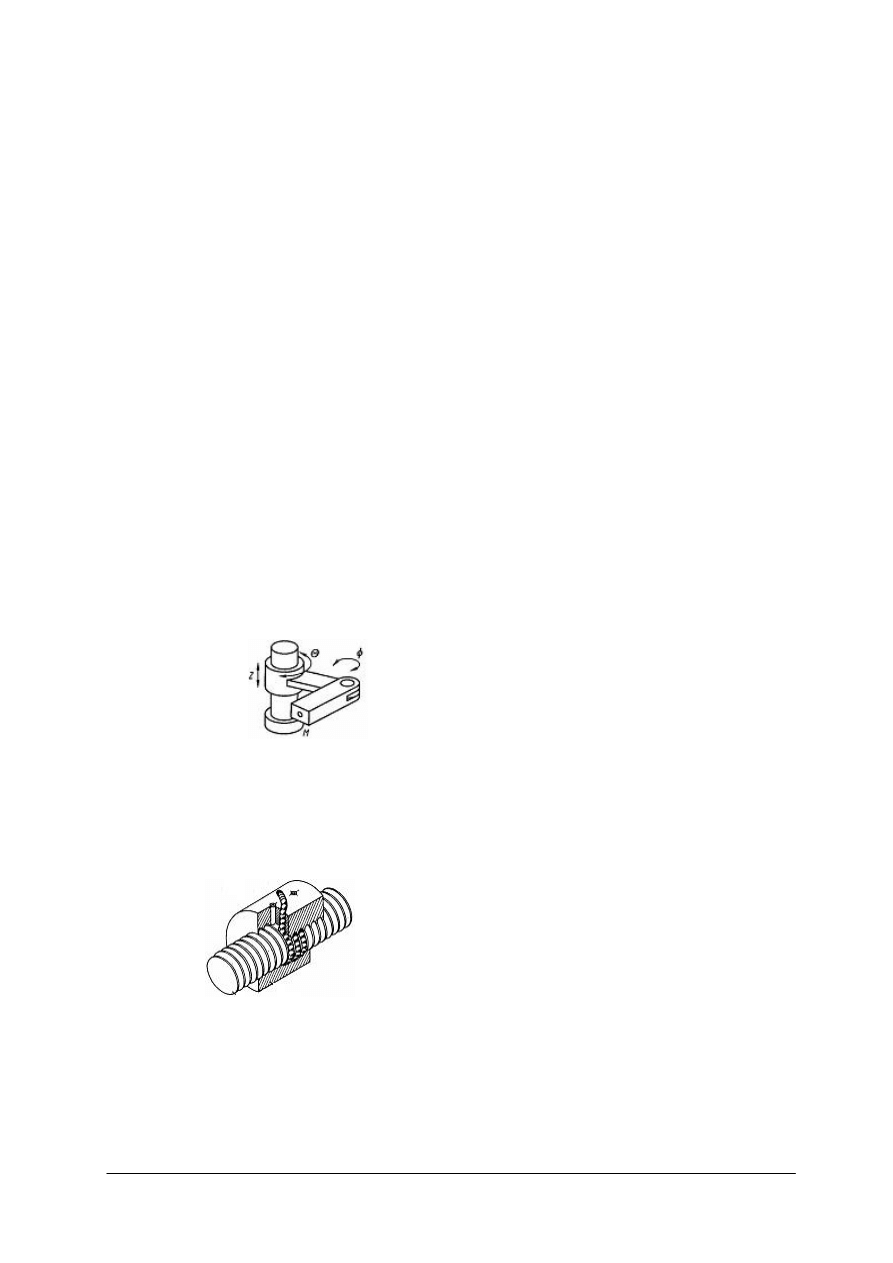

Przekładnie przemieszczenie liniowe – obrόt są stosowane w przypadku zastosowania

siłownikόw liniowych do napędu obrotowych zespołόw ruchu. Przekładnie te mogą stanowić

wspόlną konstrukcję z siłownikami liniowymi tworząc siłowniki o ruchu wahadłowym, bądź

stanowić odrębne elementy konstrukcji układu napędowego zespołu ruchu.

Rys. .46. Przekładnie ruch liniowy – obrót [10, s. 140]

Najczęściej elementami napędzającymi w robotach są silniki wysokoobrotowe. Obroty

zespołόw ruchu są o wiele mniejsze, dlatego zachodzi konieczność stosowania przekładni

redukcyjnych o bardzo dużych przełożeniach (od 1: 50 do 1:500).

Powszechnie stosowane są przekładnie:

1. zębate walcowe oraz walcowo – kątowe,

2. planetarne oraz przekładnie umożliwiające uzyskiwanie znacznych przełożeń (w jednym

stopniu 1:300) – falowe (rys. 47),

3. kształtowo–toczne.

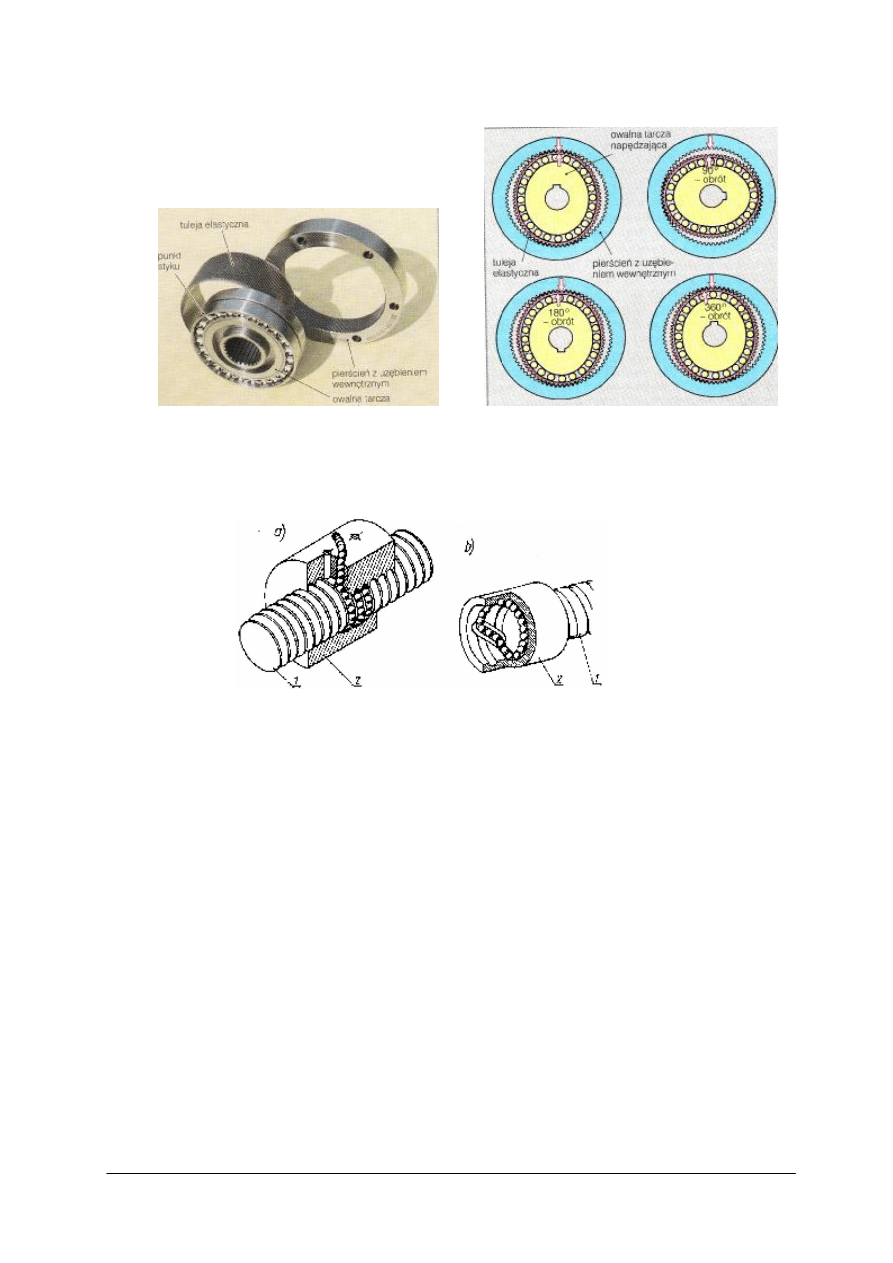

Przekładnia falowa składa się z owalnej tarczy (generator fali) połączonej z wałkiem

napędzającym, która poprzez łożyskowanie kulkowe dociska elastyczną cienkościenną tuleję

z zewnętrznym uzębieniem do sztywnego, nieruchomego pierścienia z uzębieniem

wewnętrznym. Dzięki owalnemu kształtowi tarczy napędzającej zazębienia sztywnego

pierścienia i elastycznej tulei stykają się tylko w dwóch przeciwległych punktach. Liczba zębów

elastycznej tulei jest np. o dwa zęby mniejsza od liczby zębów sztywnego pierścienia. Jeżeli

liczba zewnętrznych zębów elastycznej tulei wynosi np. 200, a wewnętrznego uzębienia

pierścienia 202, to odtaczanie się tulei po obwodzie pierścienia przy jednym obrocie owalnej

tarczy napędzającej powoduje obrócenie się tulei o 2 zęby, a więc o 1/100 obrotu. Przełożenie

redukujące wynosi 1:100. Przekładnie falowe mają prostą i zwartą budowę, są lekkie,

charakteryzują się dużą sprawnością (więcej niż 80%), nie mają luzów, wymagają stosunkowo

niewielkiej przestrzeni do zabudowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

a) b)

Rys. 47. Przekładnia falowa. a) części składowe, b) zasada działania [13, s. 277]

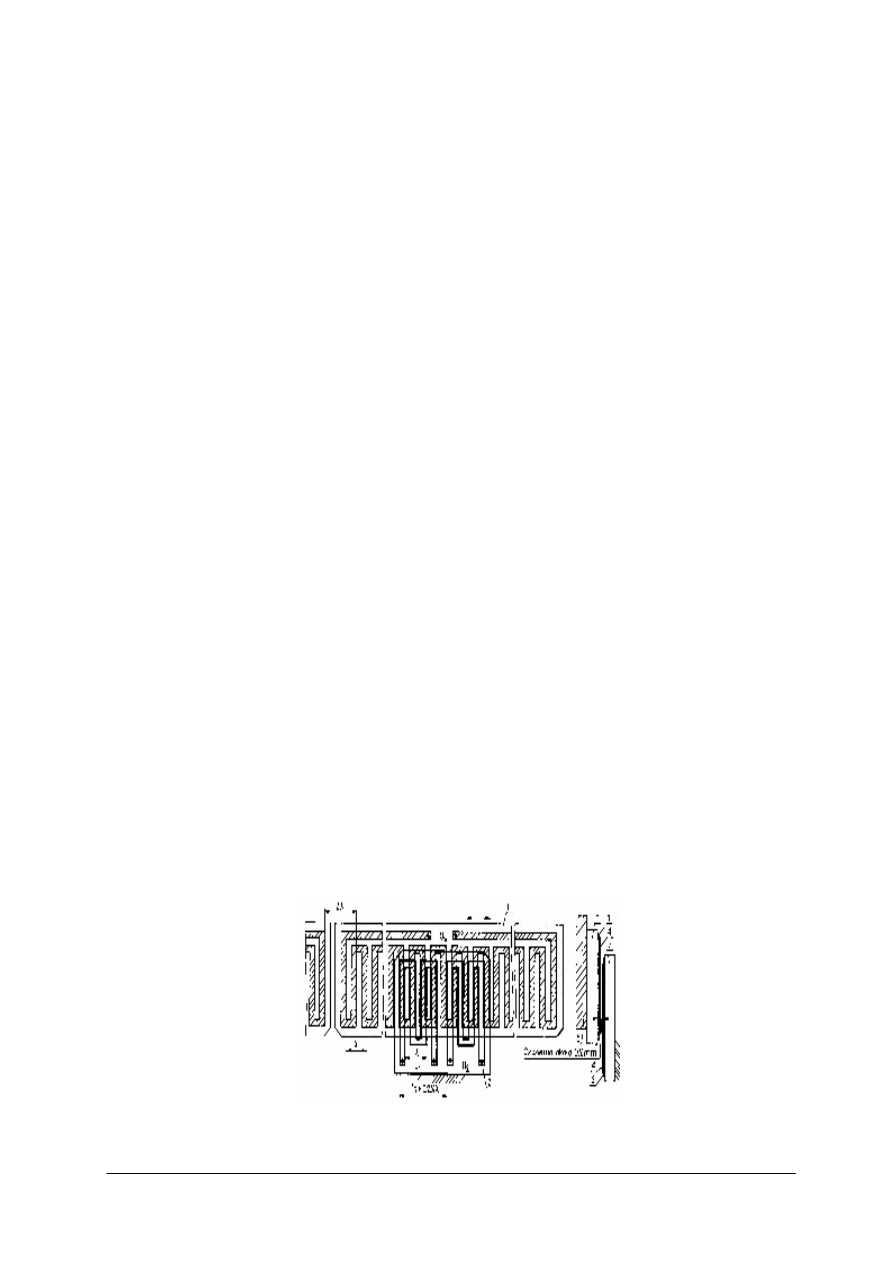

Jako przekładnie obrόt – przemieszczenie liniowe stosowane są przekładnie śrubowe,

zwłaszcza przekładnie śrubowo – toczne (rys. 48).

Rys. 48. Budowa przekładni śrubowo – tocznej: a) z zewnętrznym obiegiem kulek, b) z wewnętrznym obiegiem

kulek [10, s. 142]

Przekładnie stosowane w zespołach ruchu jednostek kinematycznych maszyn

manipulacyjnych powinny spełniać następujące wymagania:

−

wysoka dokładność przenoszenia ruchu,

−

bezluzowość,

−

małe momenty bezwładności wirujących mas,

−

duża sztywność skrętna.

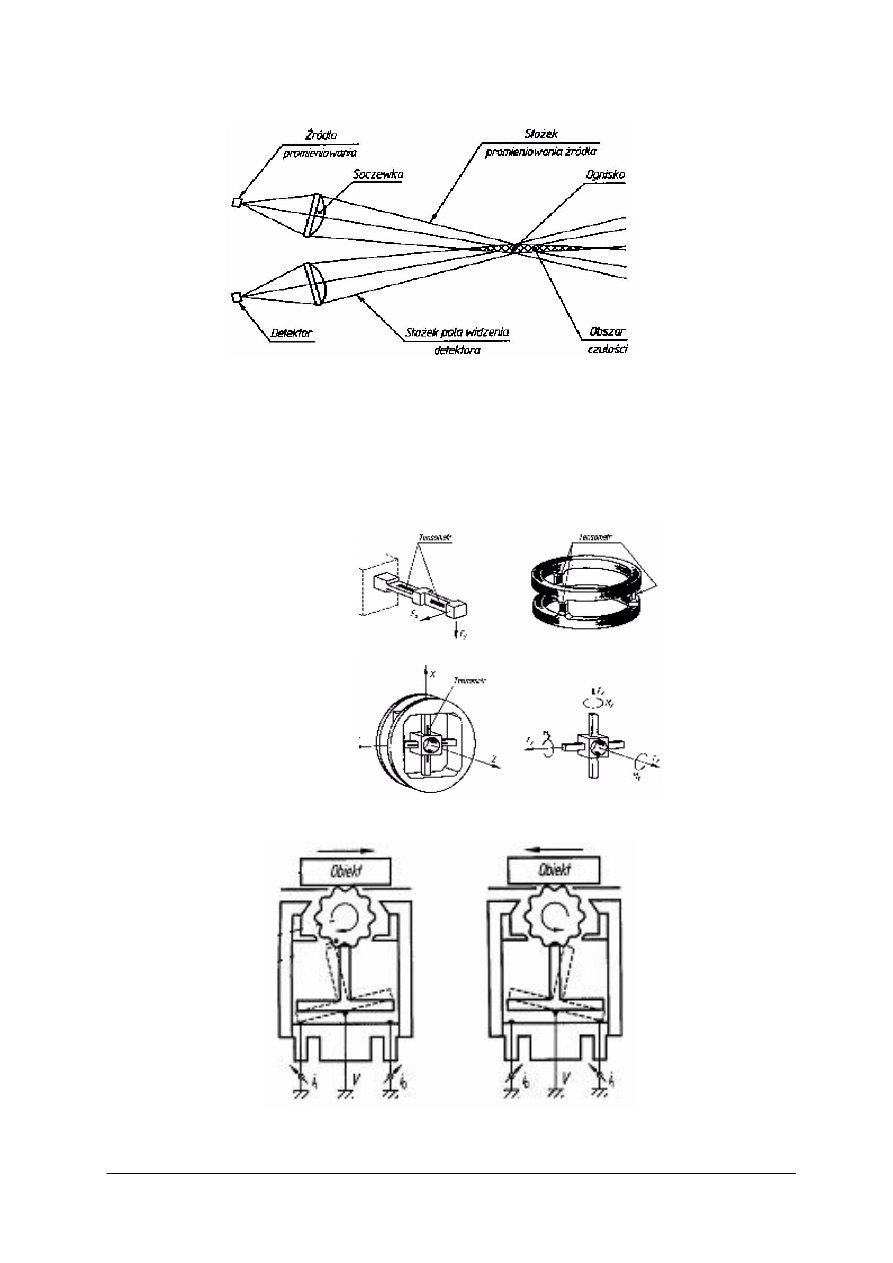

Układy pomiarowe położenia i przemieszczenia zespołόw ruchu maszyn manipulacyjnych

Informacje generowane przez te układy umożliwiają regulację położenia organu

wykonawczego serwonapędu.

W strukturze funkcjonalnej układu pomiarowego położenia i przemieszczenia występują:

−

czujnik pomiarowy przekształcający parametr ruchu (przemieszczenie, prędkość) na inną

wielkość fizyczną,

−

układ zasilająco–przekształcający (przetwornik) – układ umożliwiający uzyskanie

elektrycznego sygnału pomiarowego.

Ze względu na specyfikę pracy jednostek kinematycznych maszyn manipulacyjnych

układom pomiarowym w nich stosowanym stawia się następujące wymagania:

−

duży zakres pomiarowy (osiągający kilka metrόw w przypadku robotόw bramowych),

−

wysoka dokładność pomiaru wynosząca dla przemieszczenia liniowego od 10

– 4

do 10

– 5

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

(co oznacza dokładność pomiaru 0,1 do 0,01 [mm] na długości 1[m] ), a dla przemieszczenia

kątowego 10

– 3

(tzn.1/1000 obrotu),

−

przystosowanie do pracy w warunkach trudnych, w środowiskach o dużym zapyleniu,

wysokiej temperaturze, zagrożenia wybuchem i pożarem, wibracji, dynamiczne zmiany

prędkości i przyspieszenia,

−

sygnał wyjściowy elektryczny, dogodny do dalszego przetwarzania.

Zadaniem układόw pomiarowych stosowanych w zespołach ruchu jest pomiar

przemieszczenia liniowego i kątowego (rόwnież prędkości i przyspieszeń). Najczęściej

stosowane są:

1. potencjometry pomiarowe obrotowe – układy pomiarόw absolutnych w napędach ruchu

lokalnego, np. w napędach ruchu obrotowego chwytakόw, gdy zakres obrotu nie przekracza

360

0

; negatywną właściwością potencjometrόw jest ich niska trwałość spowodowana

wycieraniem się stykόw,

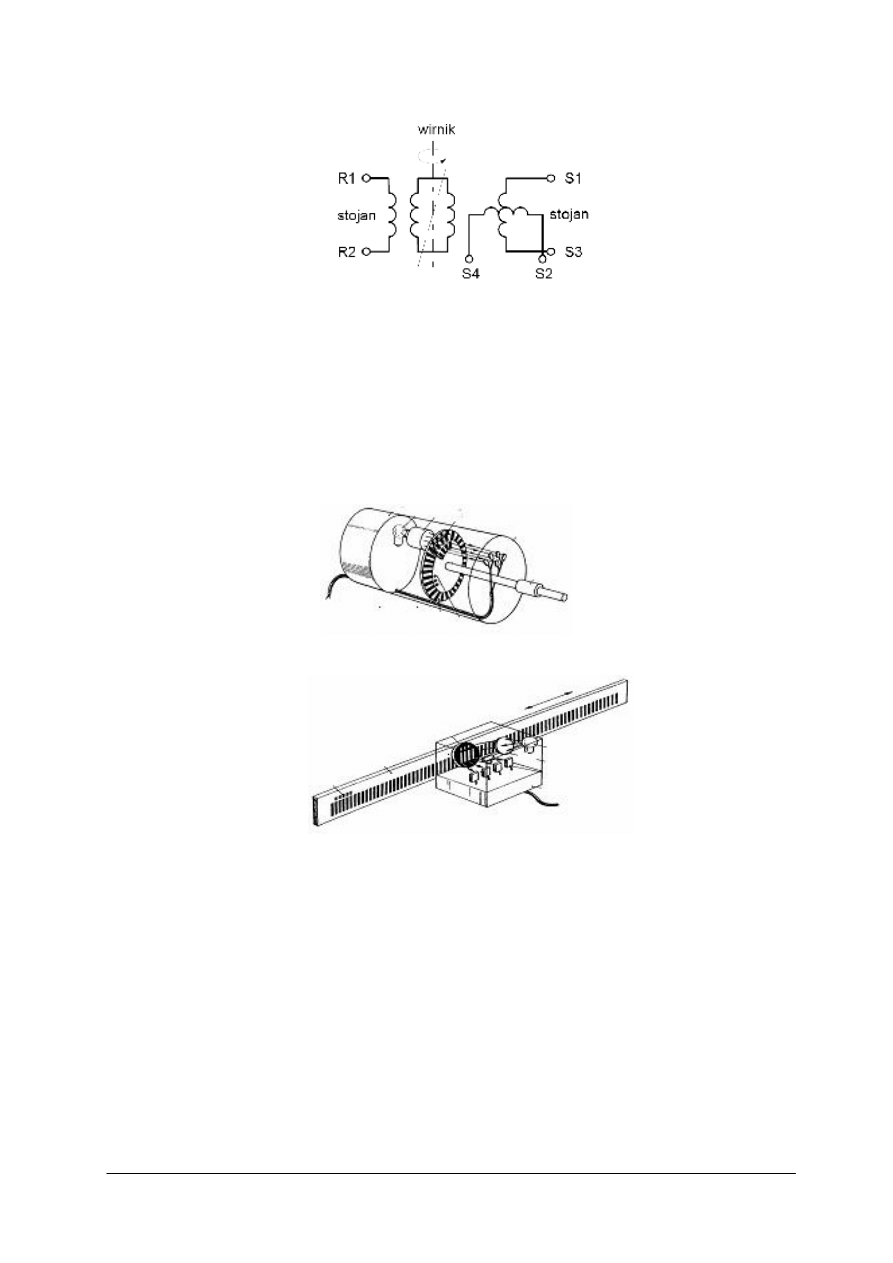

2. selsyny przelicznikowe (resolwery) – selsyny są jednym z bardziej rozpowszechnionych

układόw pomiarowych ze względu na bardzo wysoką dokładność pomiaru (5 minut

kątowych, tzn. 1/1000 obrotu), dużą trwałość i niezawodność wynikającą z braku części

zużywających się (bezstykowe przekazywanie napięcia indukowanego w wirniku), prosty

układ przetwarzania sygnałόw pomiarowych, niską cenę,

3. induktosyny liniowe i obrotowe – induktosyny są indukcyjnymi czujnikami

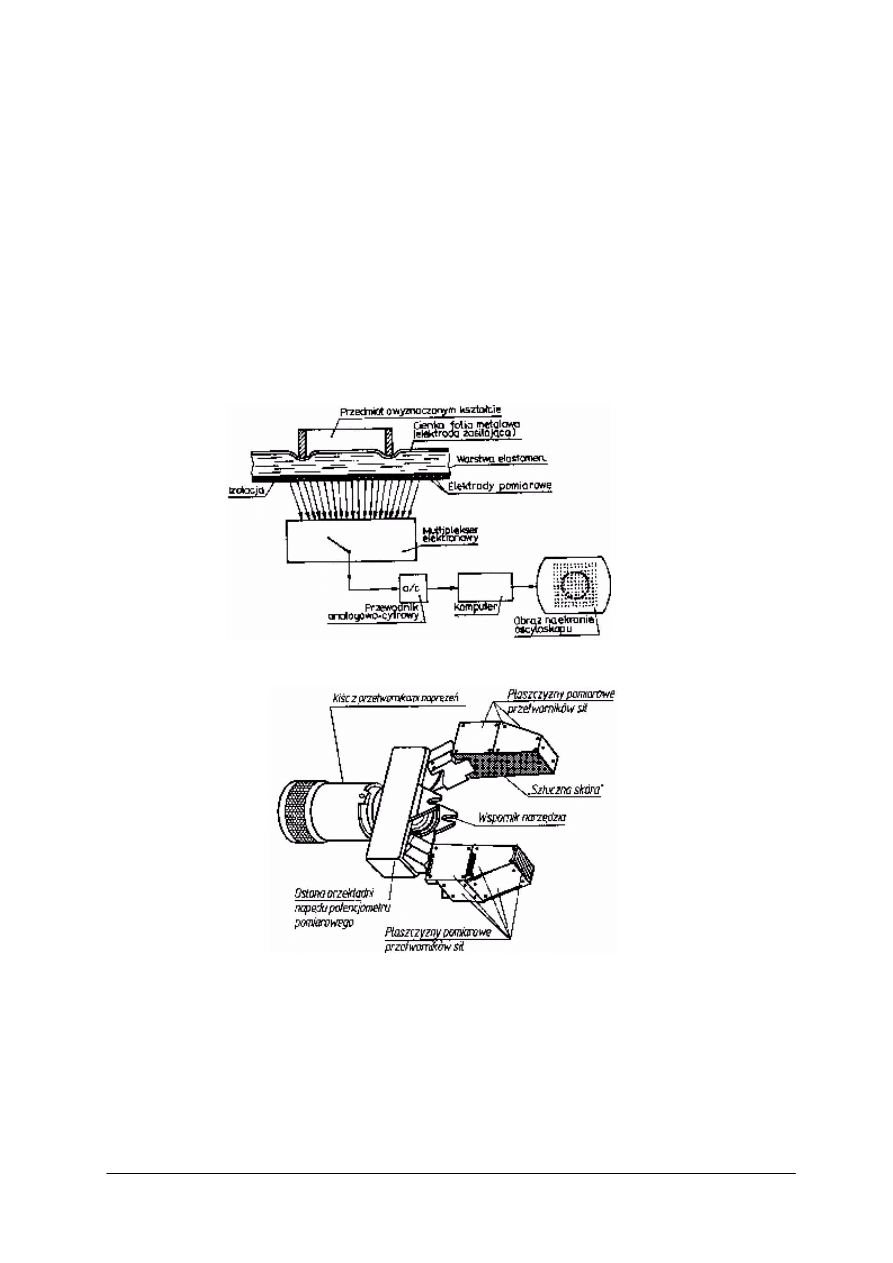

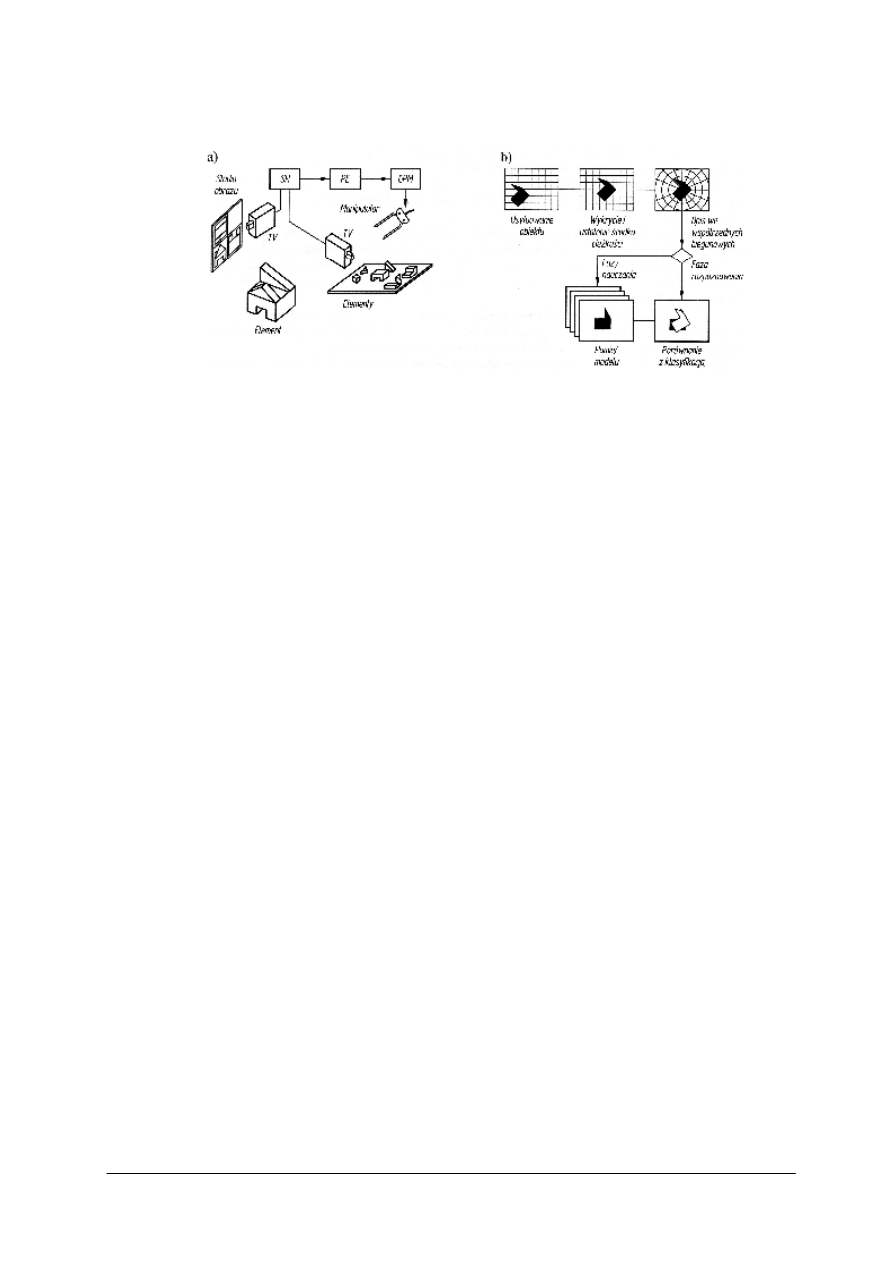

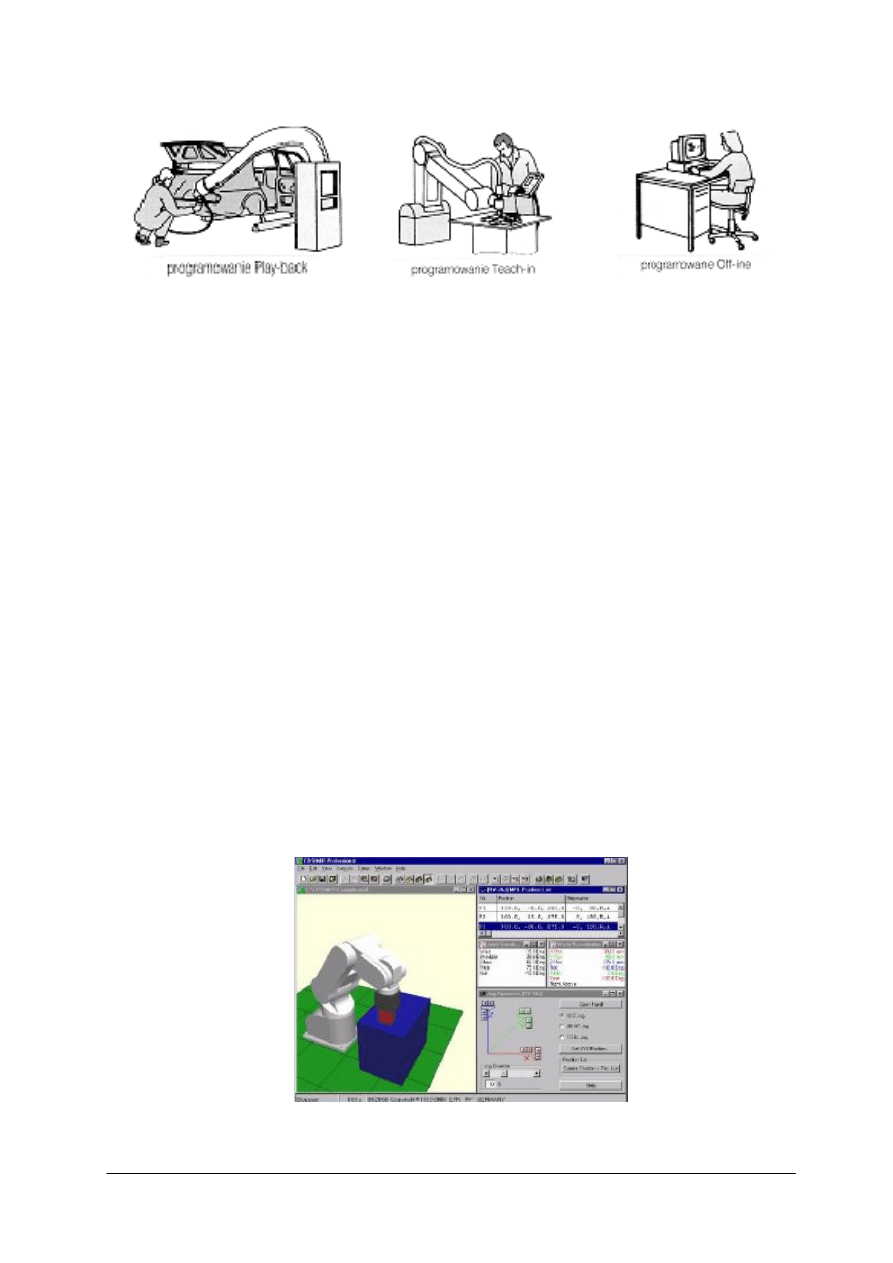

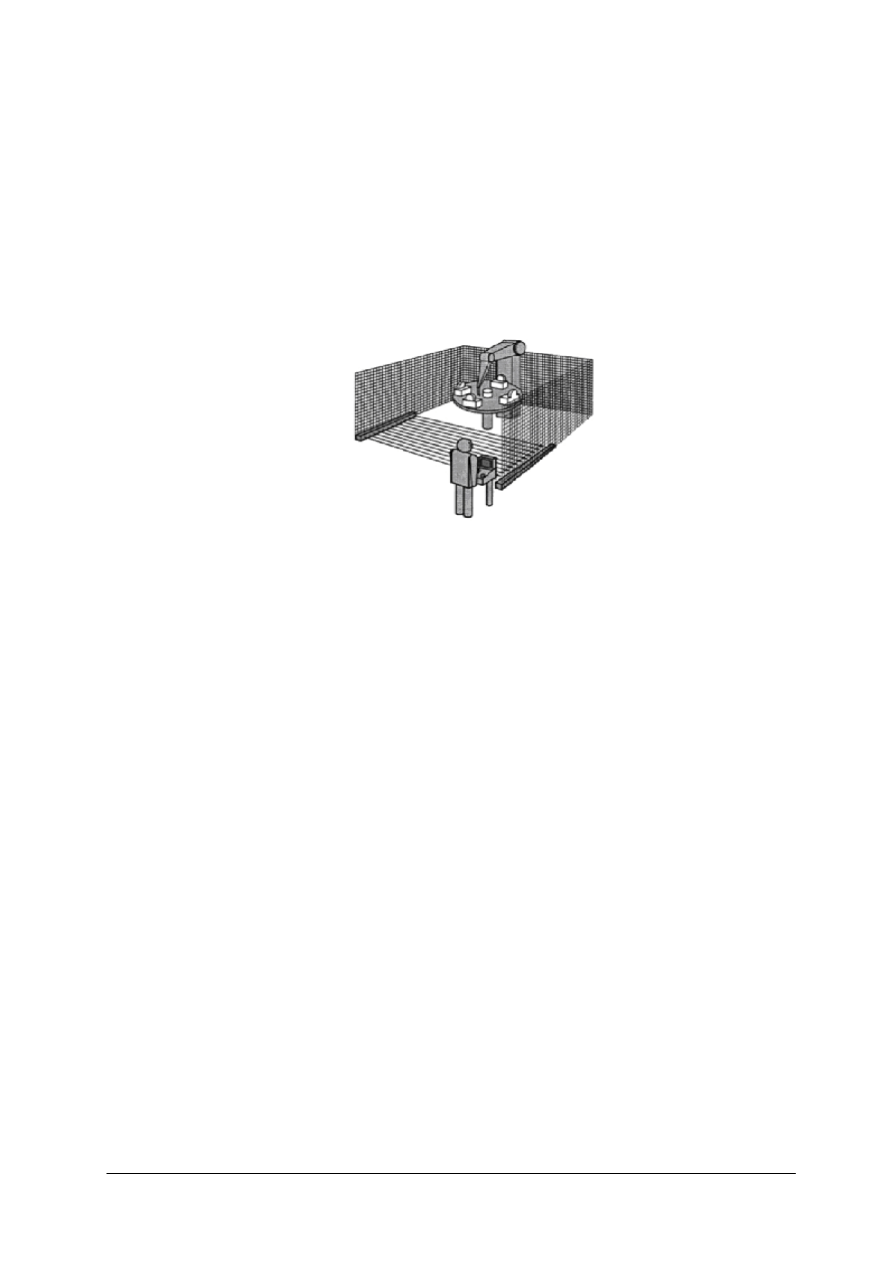

do bezpośredniego pomiaru przemieszczeń liniowych (induktosyn liniowy) (rys. 49)