TECHNOLOGIA NIEORGANICZNA

Przemysł azotowy

Synteza amoniaku

dr inż. Maria Pertkiewicz-Piszcz

telefon służbowy 0583471365

telefon komórkowy 501198252

Przemysł azotowy

przemysł azotowy jest jednym z najważniejszych działów przemysłu

chemicznego

główne produkty przemysłu azotowego : kwas azotowy, azotany

i mocznik otrzymuje się na drodze pośredniej przez syntezę amoniaku

przemysł azotowy jest głównie przemysłem nawozów azotowych

do najważniejszych związków azotowych stosowanych w technice należą

materiały wybuchowe oraz nitrozwiązki i azotany organiczne

światowa roczna produkcja amoniaku kształtuje się na poziomie

120 milionów ton (rok 2006)

największym producentem są Chiny (32 % światowej produkcji

amoniaku), następnie Indie (8,9 %), Rosja (8,2 %) i Stany Zjednoczone

(6,5 %)

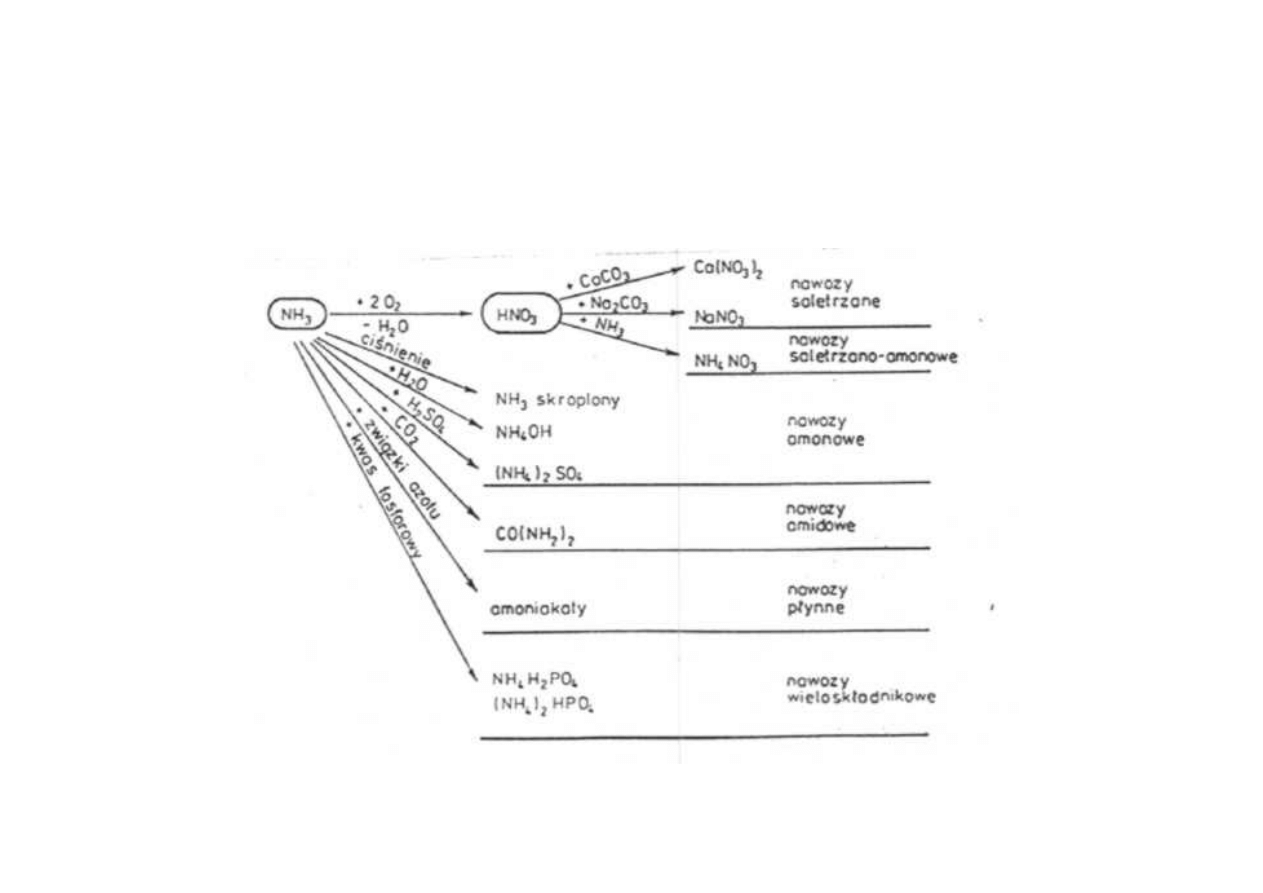

Produkcja związków azotowych z amoniaku

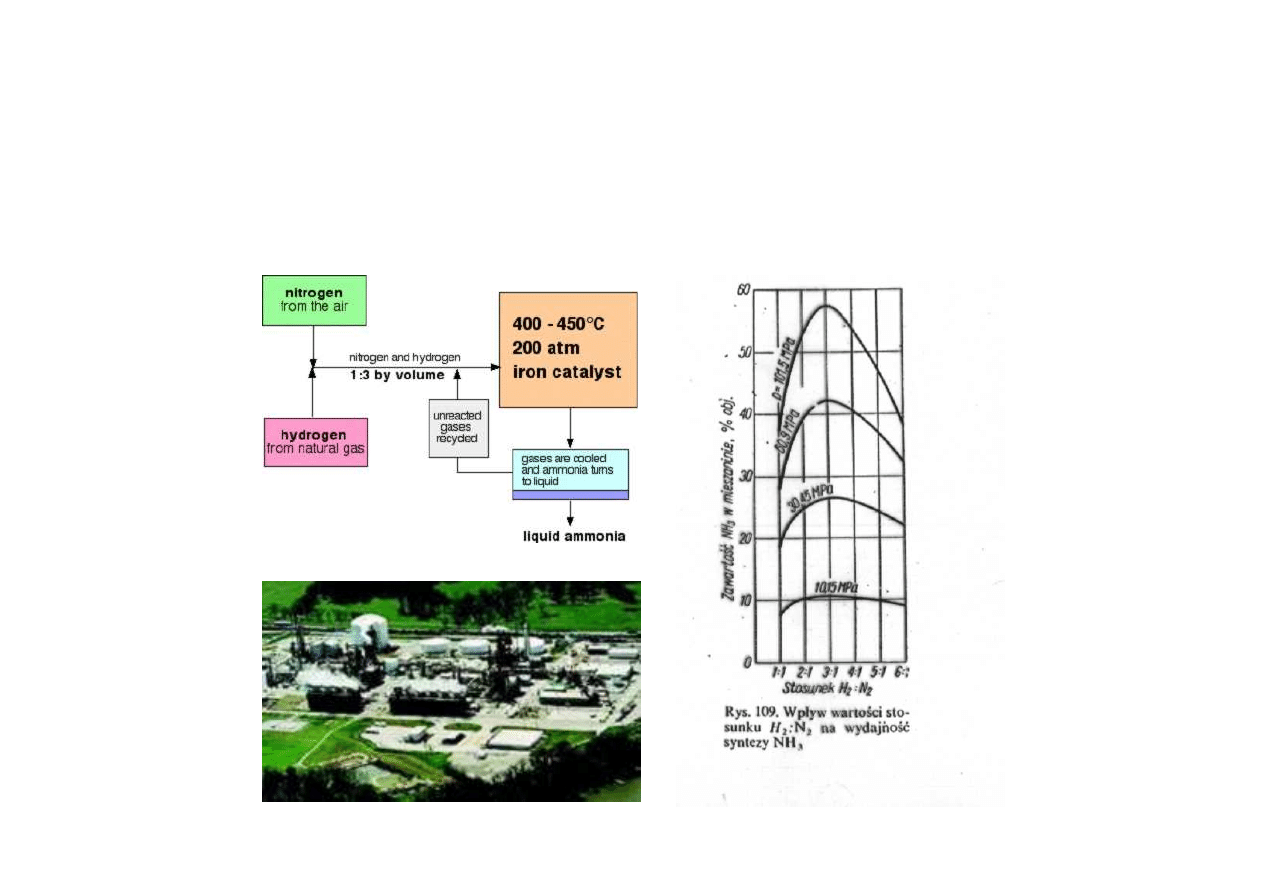

Synteza amoniaku

bezpośrednią syntezę amoniaku z pierwiastków zrealizowali

Haber i Bosch

pierwszą przemysłową instalację do syntezy amoniaku uruchomiono

w 1913 roku w zakładach BASF w Oppau (Niemcy)

instalacja ta miała zdolność produkcyjną 30 ton amoniaku na dobę;

obecnie nowoczesne reaktory mają zdolność produkcyjną 1000 – 2000

ton / dobę (np. w wytwórniach we Włocławku, Policach i Kędzierzynie)

wysokociśnieniowy konwertor do syntezy amoniaku ma średnicę

wewnętrzną 1100 mm i długość 20 m; może pomieścić ponad 4 m

3

katalizatora

blok stali (tzw. wlewek) do wykonania takiego naczynia ciśnieniowego

waży 100 ton, a gotowe naczynie – 50 ton

Synteza amoniaku

N

2

+ 3 H

2

↔ NH

3

∆ H = - 94 kJ/mol

Synteza amoniaku

reakcja syntezy amoniaku z pierwiastków jest reakcją egzotermiczną

przebiegającą ze zmniejszeniem objętości

wynika z tego , że niska temperatura i wysokie ciśnienie sprzyjają

przebiegowi reakcji w kierunku tworzenia amoniaku

reakcja syntezy amoniaku w zakresie stosowanych obecnie ciśnień

i temperatur biegnie jedynie w obecności katalizatorów

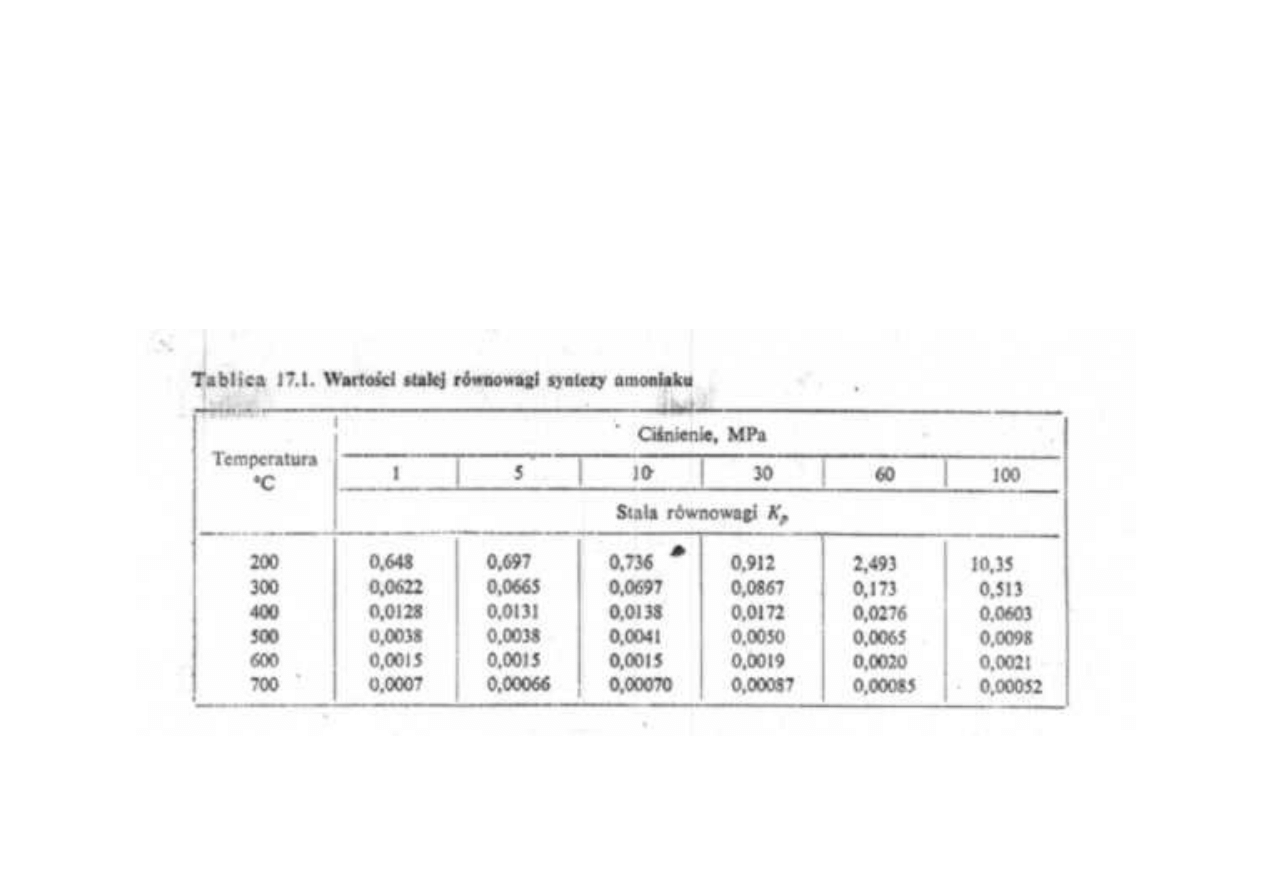

wartość stałej równowagi zależy nie tylko od temperatury, lecz również

od ciśnienia, co wynika z faktu, że wodór i azot pod wysokimi ciśnieniami

nie zachowują się jak gaz doskonały

w przypadku obliczeń procesów wysokociśnieniowych korzysta się

z empirycznych równań stanu gazowego lub ze zmodyfikowanego równania

stanu gazowego

pV = c RT

c – empiryczny współczynnik ściśliwości

Synteza amoniaku

Wartości stałej równowagi syntezy amoniaku

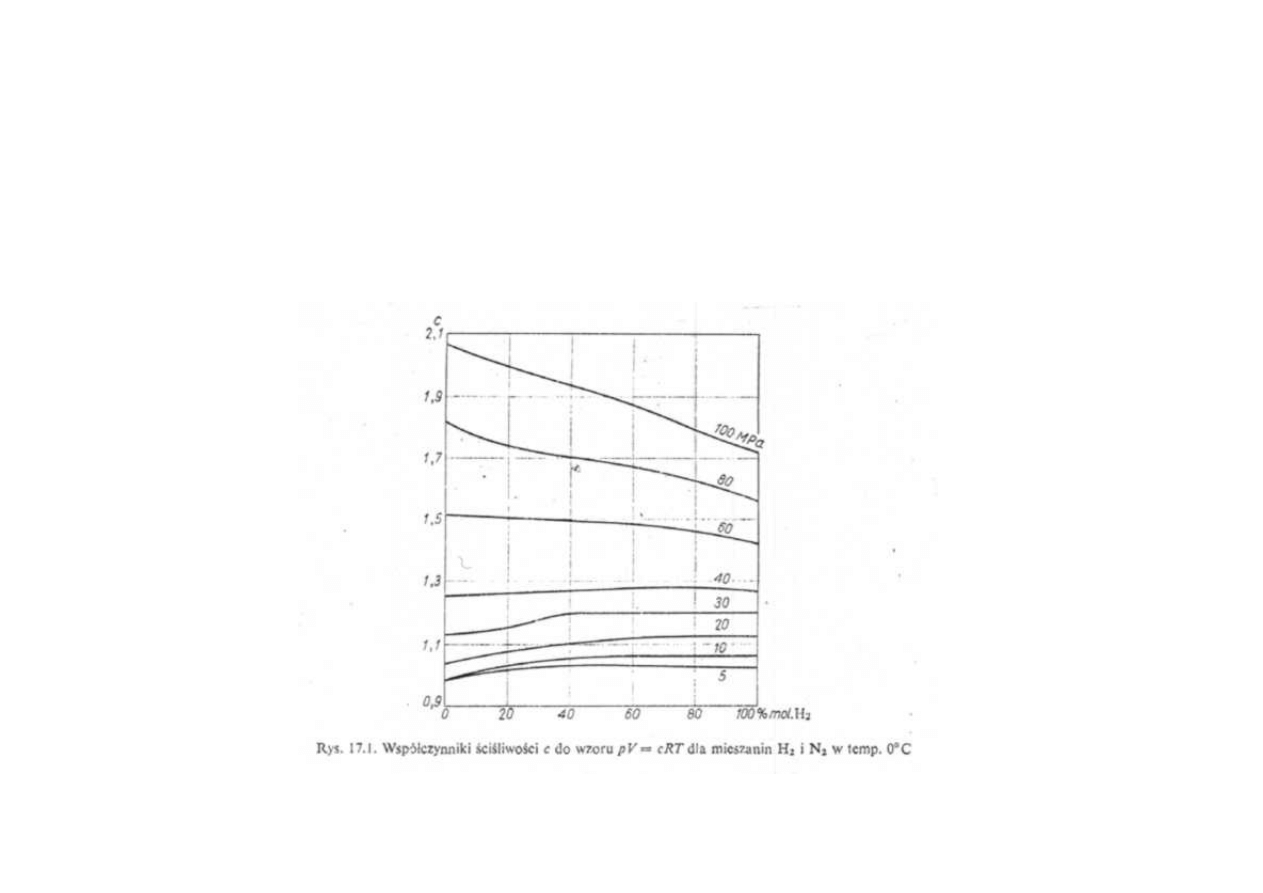

Synteza amoniaku

Współczynniki ściśliwości c do wzoru pV = c RT

dla mieszanin H

2i

i N

2

w temperaturze 0

o

C

Synteza amoniaku

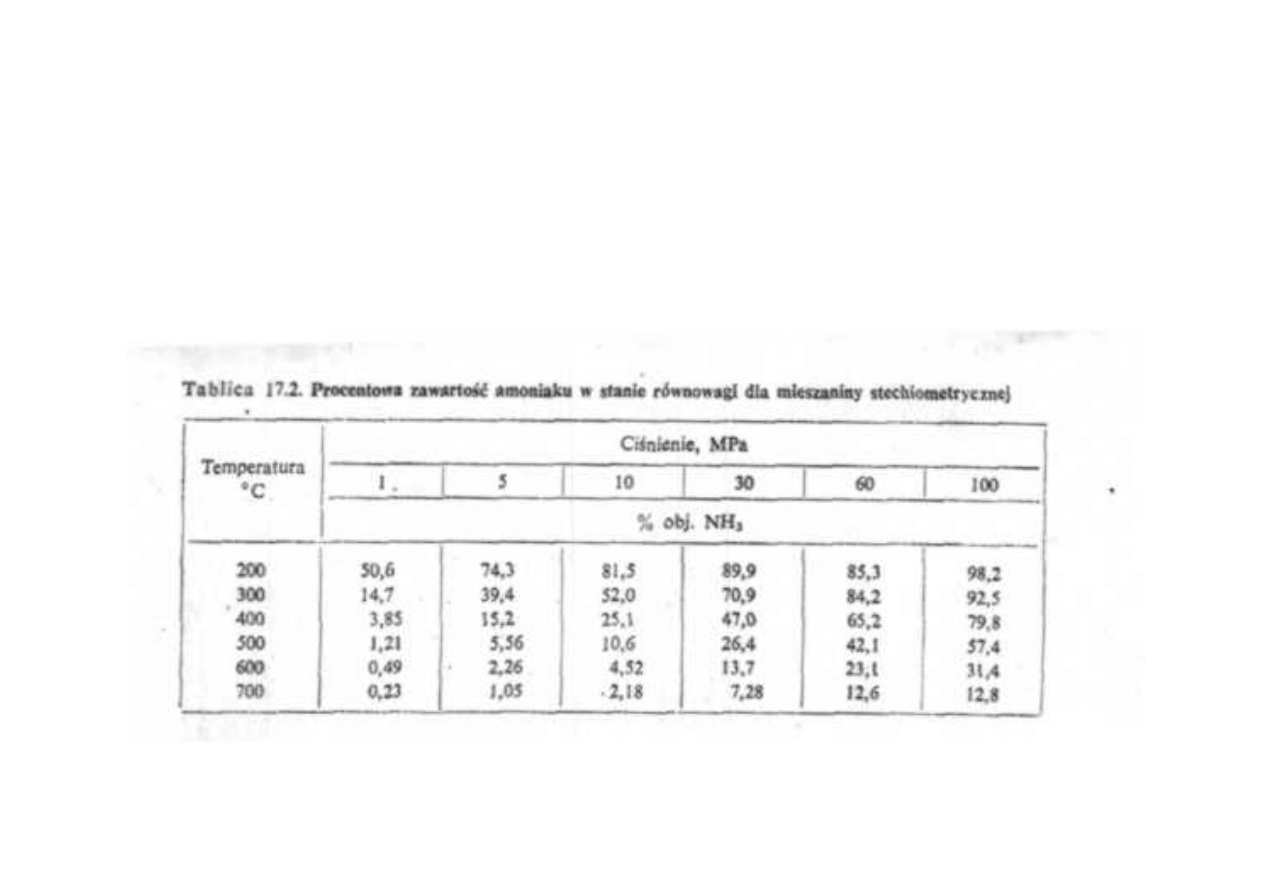

Procentowa zawartość amoniaku w stanie równowagi

dla mieszaniny stechiometrycznej

Synteza amoniaku

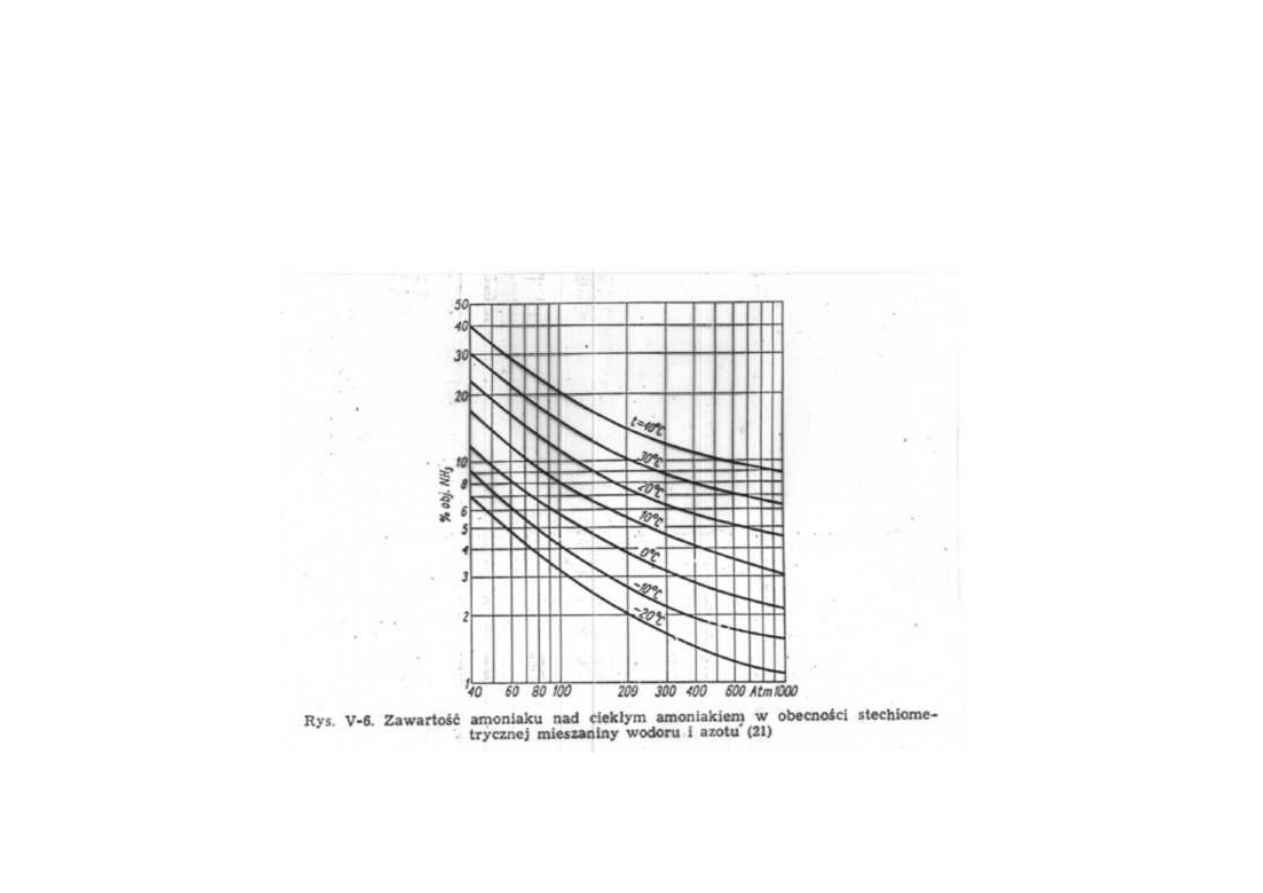

Zawartość amoniaku nad ciekłym amoniakiem

w obecności stechiometrycznej mieszaniny wodoru i azotu

Synteza amoniaku

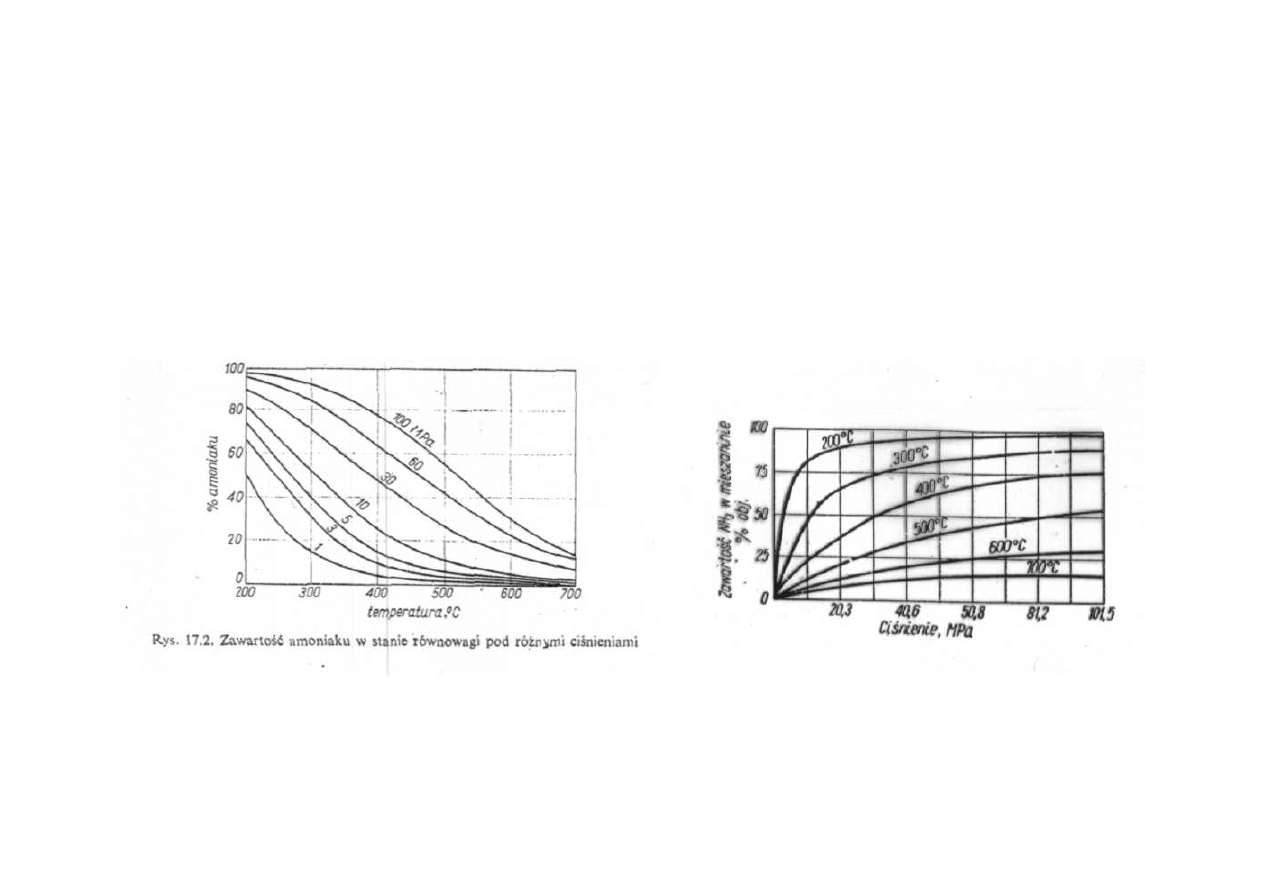

Zawartość amoniaku w stanie równowagi w różnych temperaturach

i pod różnymi ciśnieniami

Synteza amoniaku

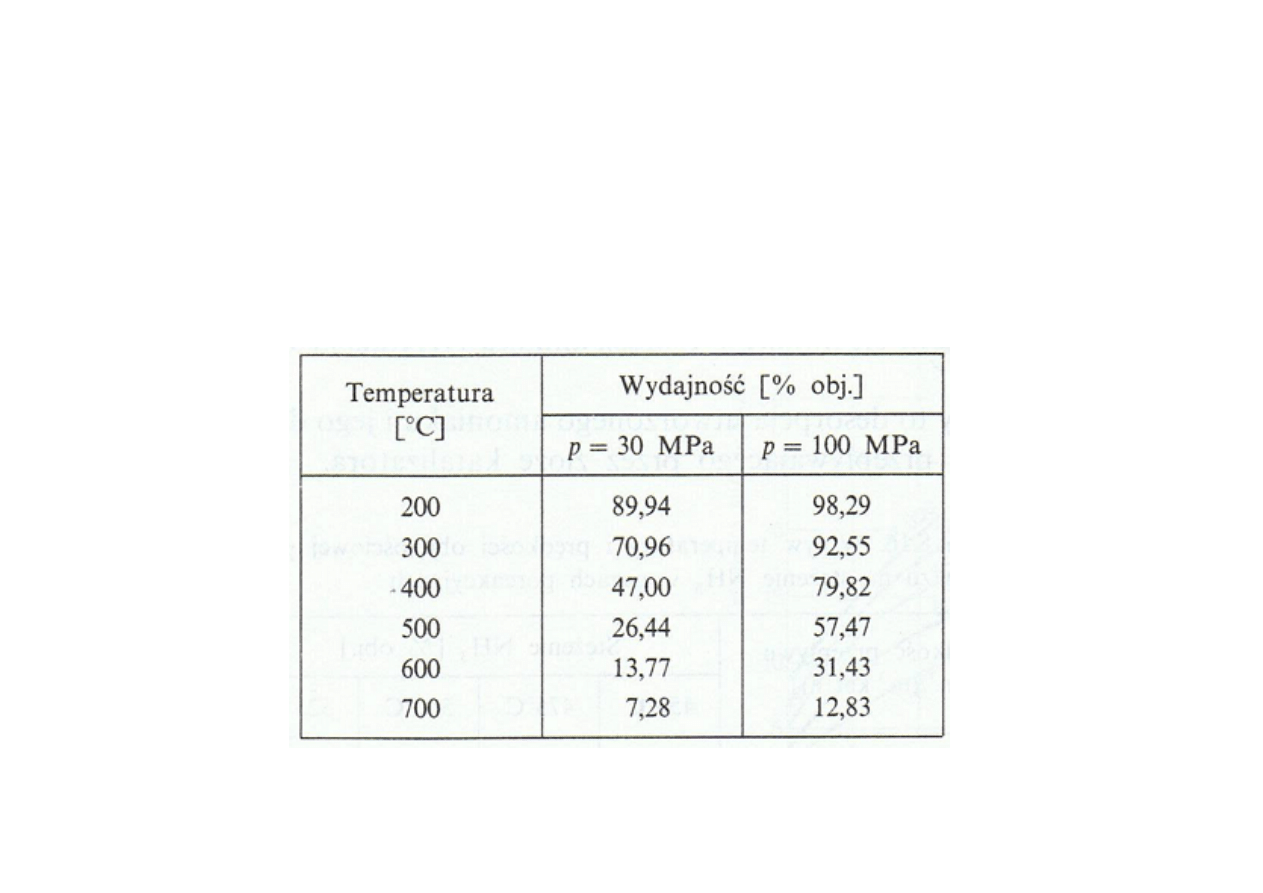

Wpływ temperatury i ciśnienia na wydajność reakcji syntezy NH

3

Synteza amoniaku

szybkość reakcji w danej temperaturze zależy od procesów dyfuzyjnych,

a te z kolei od prędkości przepływu gazu przez warstwę katalizatora

zwiększenie prędkości objętościowej pozwala zwiększyć ilość

uzyskiwanego amoniaku w jednostce czasu z jednostki objętości

katalizatora, a tym samym zwiększyć produkcyjność

zwiększenie prędkości przepływu zwiększa koszty transportu gazu

zmniejszenie stężenia amoniaku w jednostce objętości gazu zmniejsza ilość

ciepła wydzielonego na jednostkę objętości gazu w egzotermicznej reakcji

syntezy amoniaku

przy pewnej prędkości ciepło reakcji może nie wystarczyć do ogrzania

gazów kierowanych do reakcji i wówczas nie zostanie zachowany warunek

autotermiczności procesu

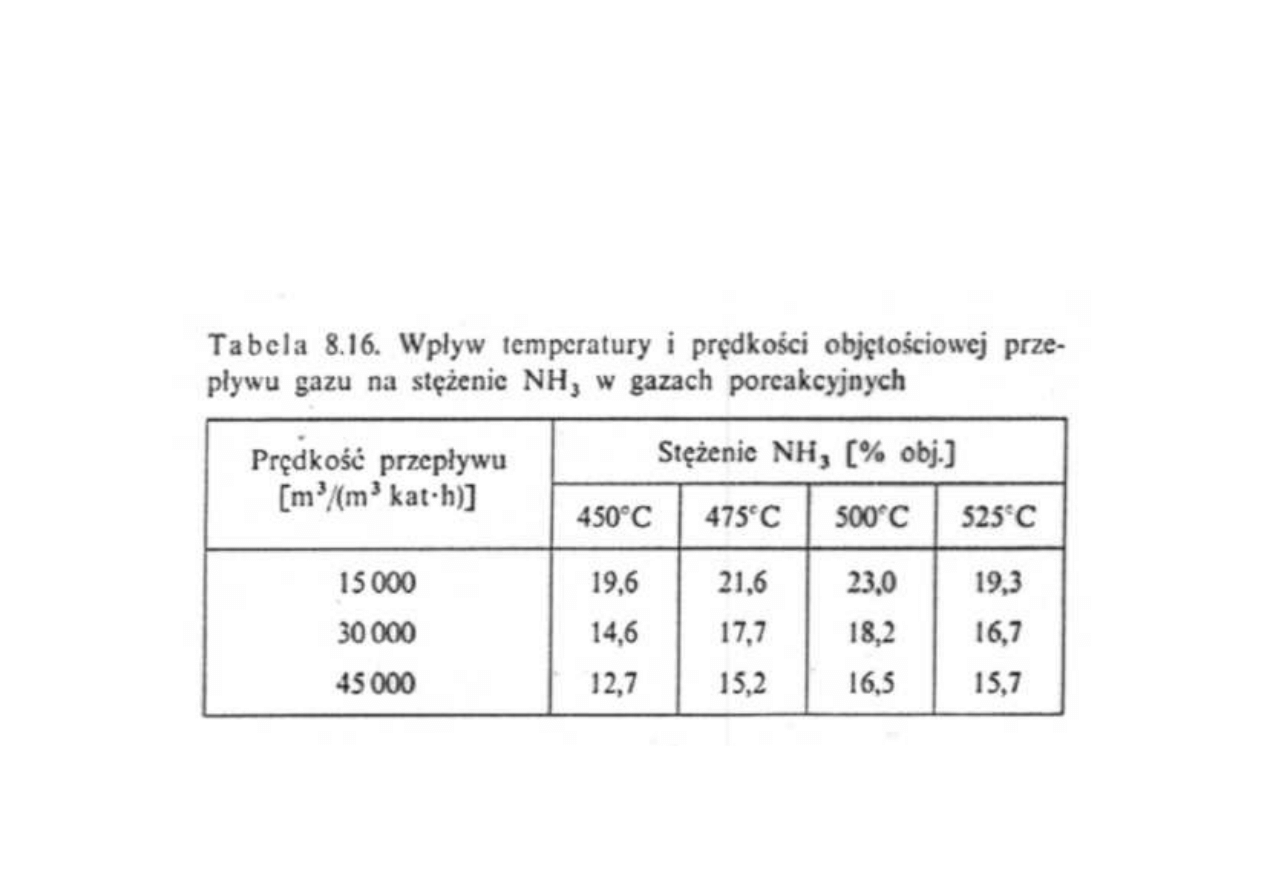

Synteza amoniaku

Wpływ temperatury i prędkości objętościowej przepływu gazu

na stężenie NH

3

w gazach poreakcyjnych

Synteza amoniaku

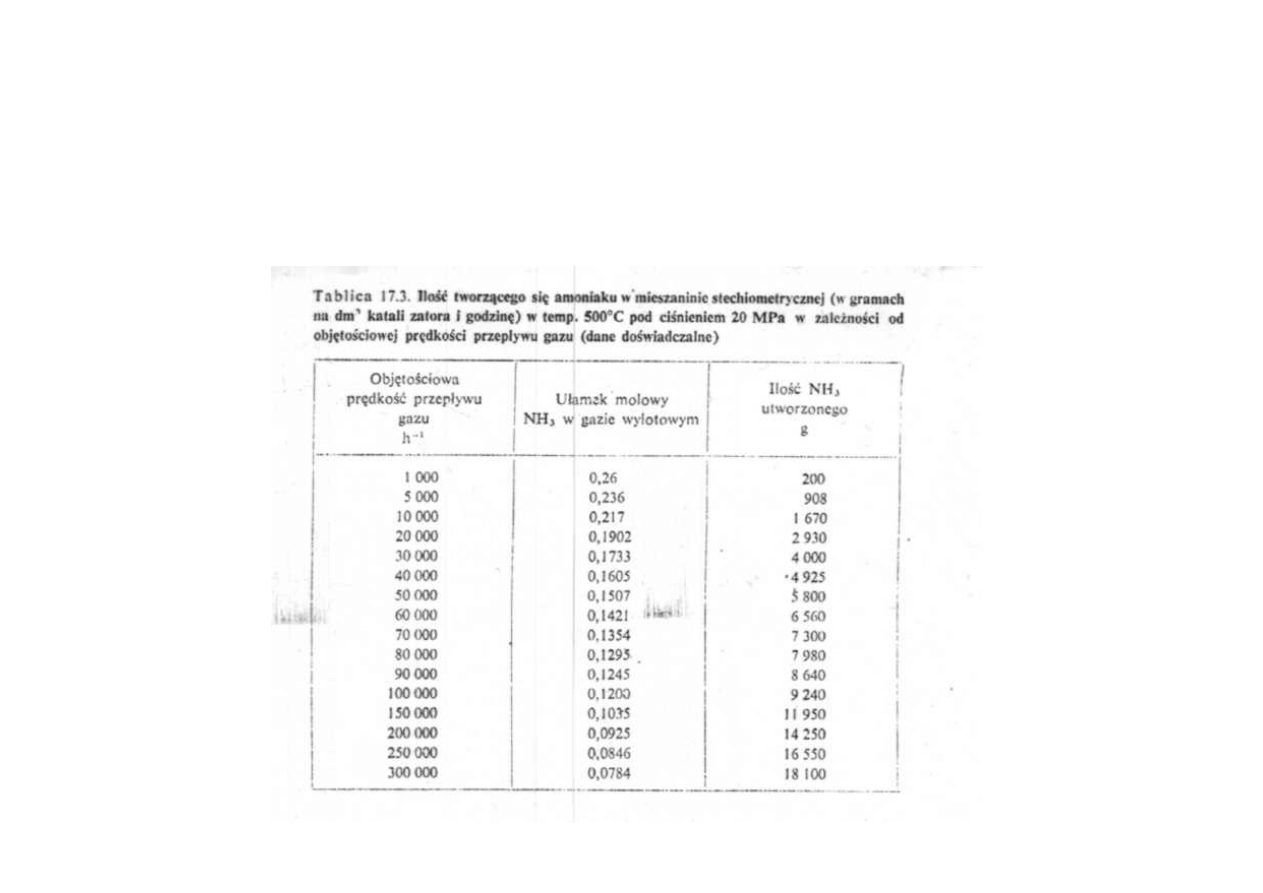

Ilość tworzącego się amoniaku w mieszaninie stechiometrycznej (w gramach

na dm

3

katalizatora i godzinę) w temperaturze 500

o

C pod ciśnieniem 20 MPa

w zależności od objętościowej prędkości przepływu gazu

Synteza amoniaku

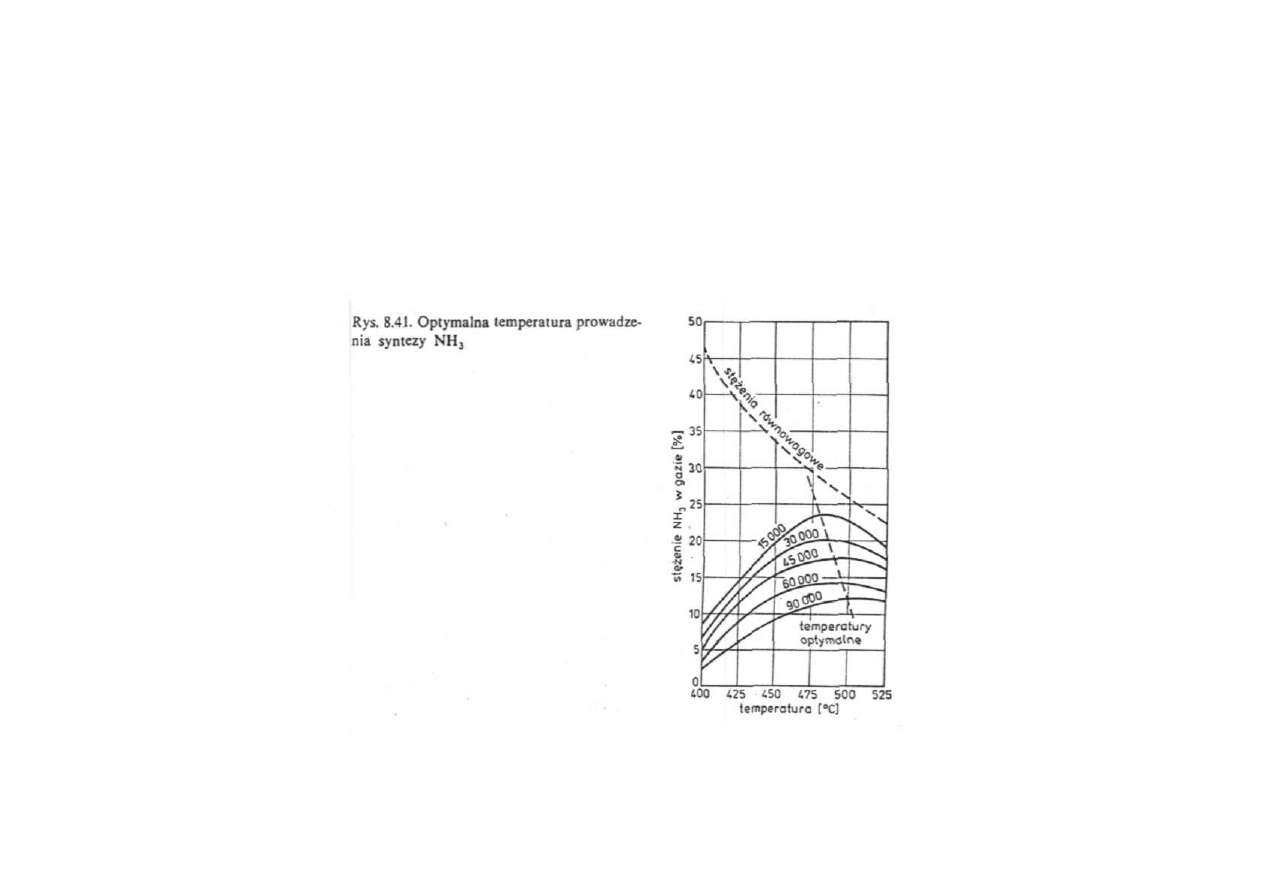

każdej prędkości przepływu odpowiada optymalna temperatura ,

w której stężenie amoniaku w gazie osiąga największą wartość

utrzymanie optymalnych warunków przebiegu procesu wymaga obniżania

temperatury w miarę przebiegu reakcji

uzyskiwana wydajność jest tym bliższa wydajności równowagowej,

im wyższa jest temperatura i mniejsza prędkość przepływu gazu, czyli

im dłuższy jest czas zetknięcia reagujących gazów z katalizatorem

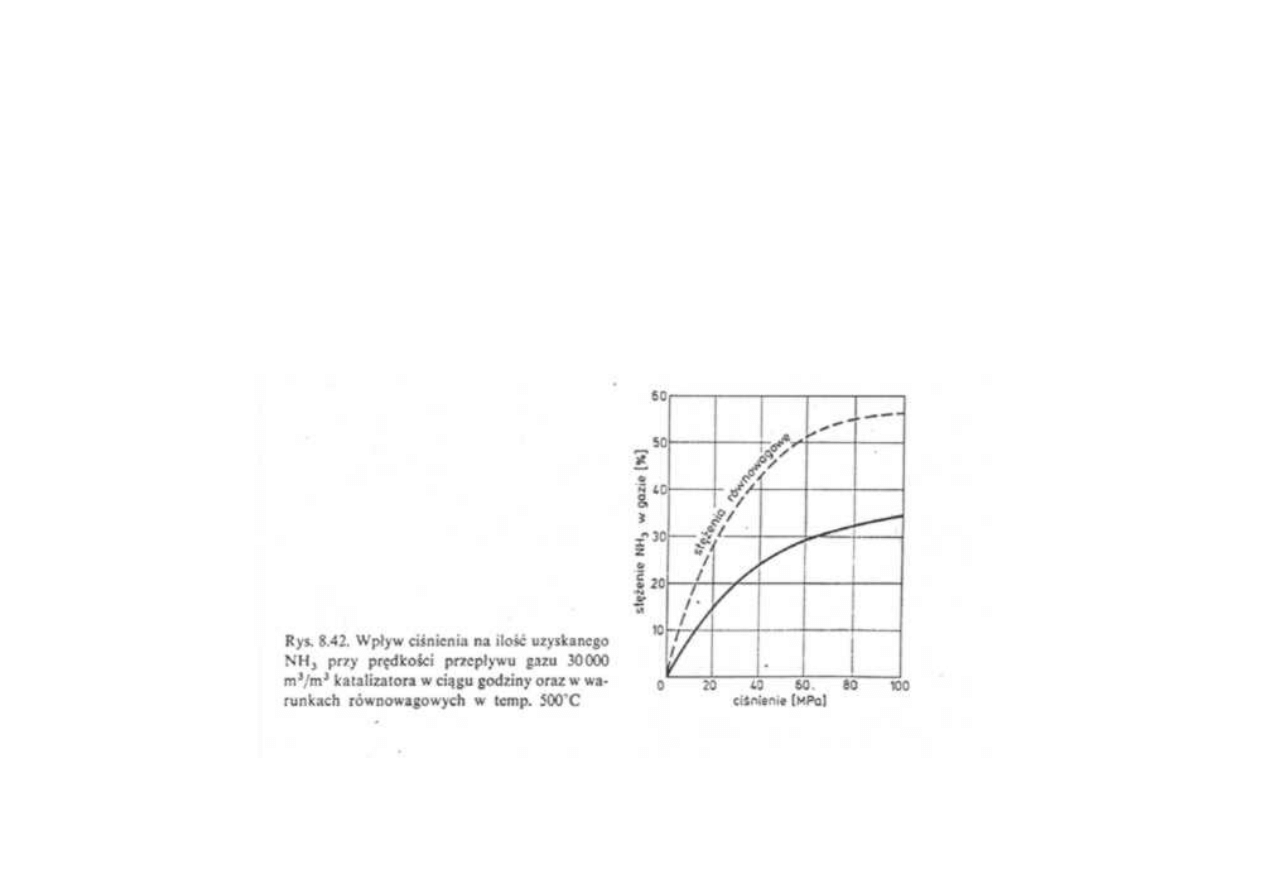

wzrost ciśnienia początkowo powoduje wyraźne zwiększenie ilości

otrzymanego amoniaku przy danej prędkości objętościowej przepływu

gazu, następnie wpływ ciśnienia jest coraz mniejszy, a coraz większe

odchylenia od wydajności równowagowej

Synteza amoniaku

Optymalna temperatura prowadzenia syntezy NH

3

Synteza amoniaku

Wpływ ciśnienia na ilość uzyskanego NH

3

przy prędkości przepływu gazu 30 000 m

3

/m

3

katalizatora w ciągu godziny

oraz w warunkach równowagowych w temperaturze 500

o

C

Synteza amoniaku

przebieg procesu zależy również od wielkości ziaren katalizatora

oraz od jego aktywności

katalizator żelazowy do syntezy amoniaku nie jest kosztowny, gdyż

wytwarza się go z łatwo dostępnych składników, np. z naturalnej rudy

magnetytowej, jednak wytwarzanie katalizatora o dużej i trwałej

aktywności jest procesem trudnym i tylko kilku producentów w świecie

gwarantuje wysoką jakość i trwałość produktu (jednym z najlepszych

katalizatorów syntezy amoniaku jest produkowany w Zakładach

Azotowych w Tarnowie – Mościcach)

aktywność katalizatorów zależy nie tylko od ich składu chemicznego,

lecz także od mikro – i makrostruktury ziarna, jego porowatości,

wielkości powierzchni wewnętrznej, rozmiaru porów itd.

Synteza amoniaku

najlepszym katalizatorem syntezy amoniaku okazało się żelazo

katalizatory do syntezy amoniaku wytwarza się przez redukcję tlenków

żelaza; materiałem wyjściowym są naturalne lub sztuczne magnetyty

aktywność katalizatora zależy od stosunku ilości żelaza (II) do żelaza (III)

-najlepsze wyniki uzyskuje się przy stosunku równym 0,5

katalizatory żelazowe syntezy amoniaku zawierają promotory (3 - 7 %

tlenków innych metali)

katalizatory te mogą pracować w zakresie temperatur 380 – 550

o

C

katalizator jest wrażliwy na pewne zanieczyszczenia, które powodują

obniżenie aktywności (zatrucie) - odwracalne (tlen i związki tlenowe)

lub nieodwracalne (związki siarki, fosforu i chlorowce)

mechanizm syntezy tłumaczy się chemisorpcją substratów

na powierzchni katalizatora

Synteza amoniaku

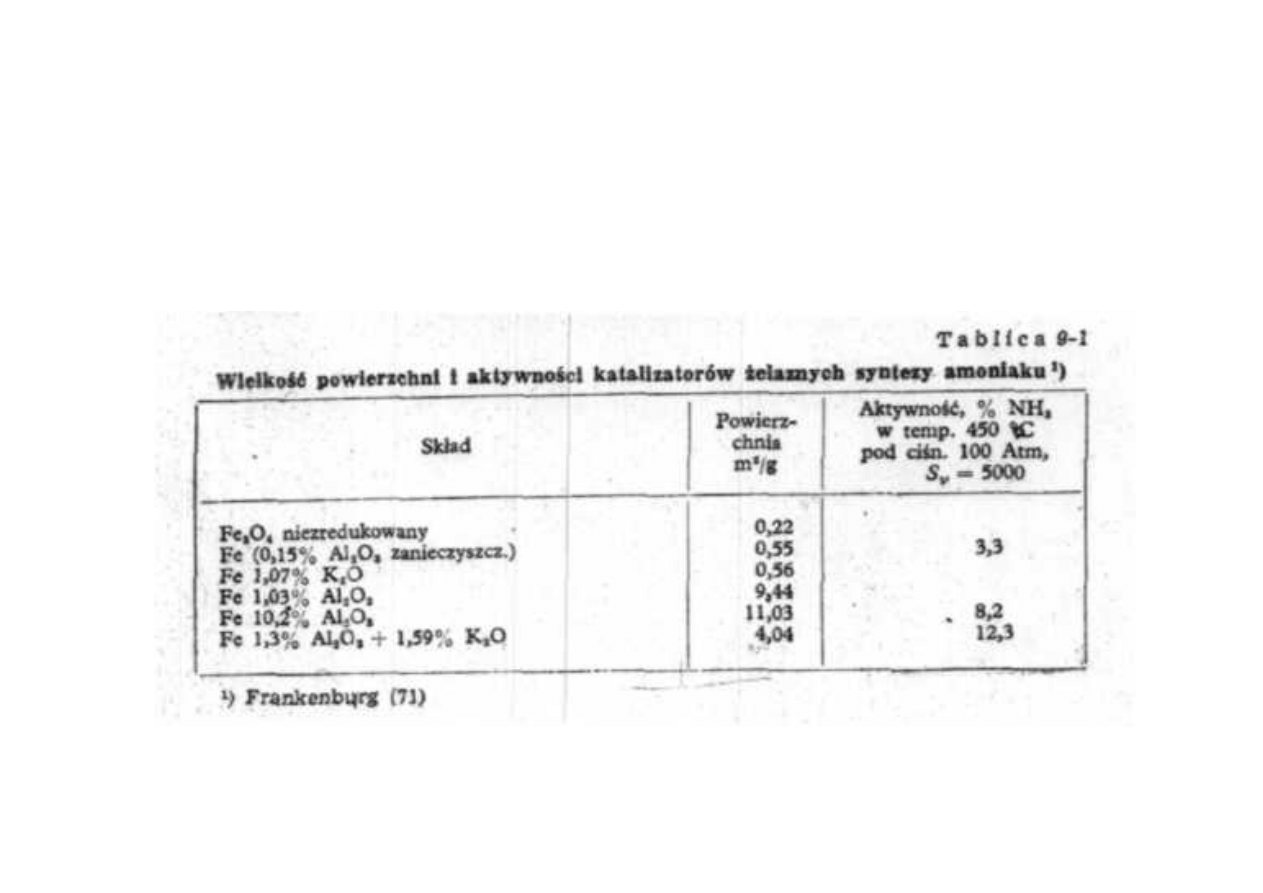

Wielkość powierzchni i aktywności

katalizatorów żelaznych syntezy amoniaku

Synteza amoniaku

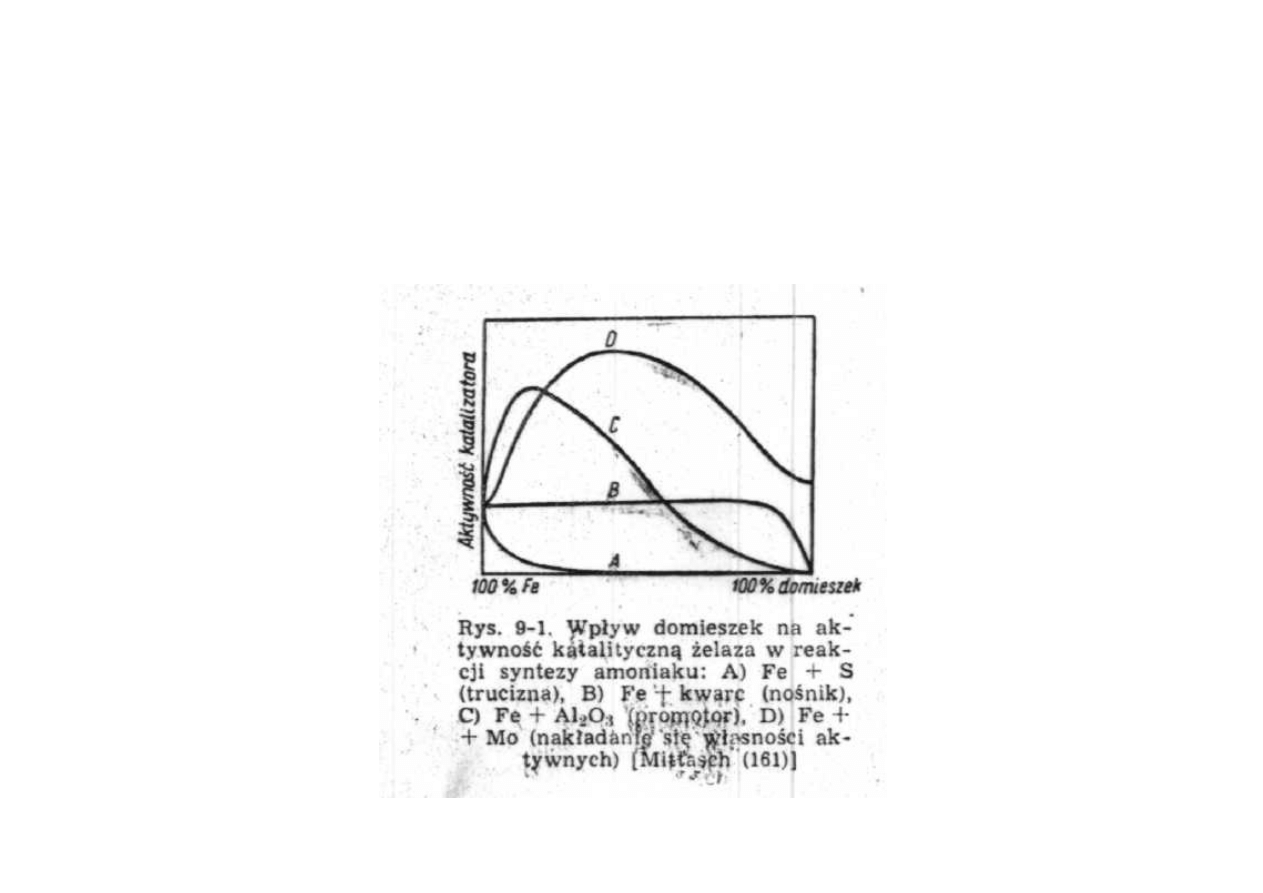

Wpływ domieszek na aktywność katalityczną żelaza

w reakcji syntezy amoniaku

Synteza amoniaku

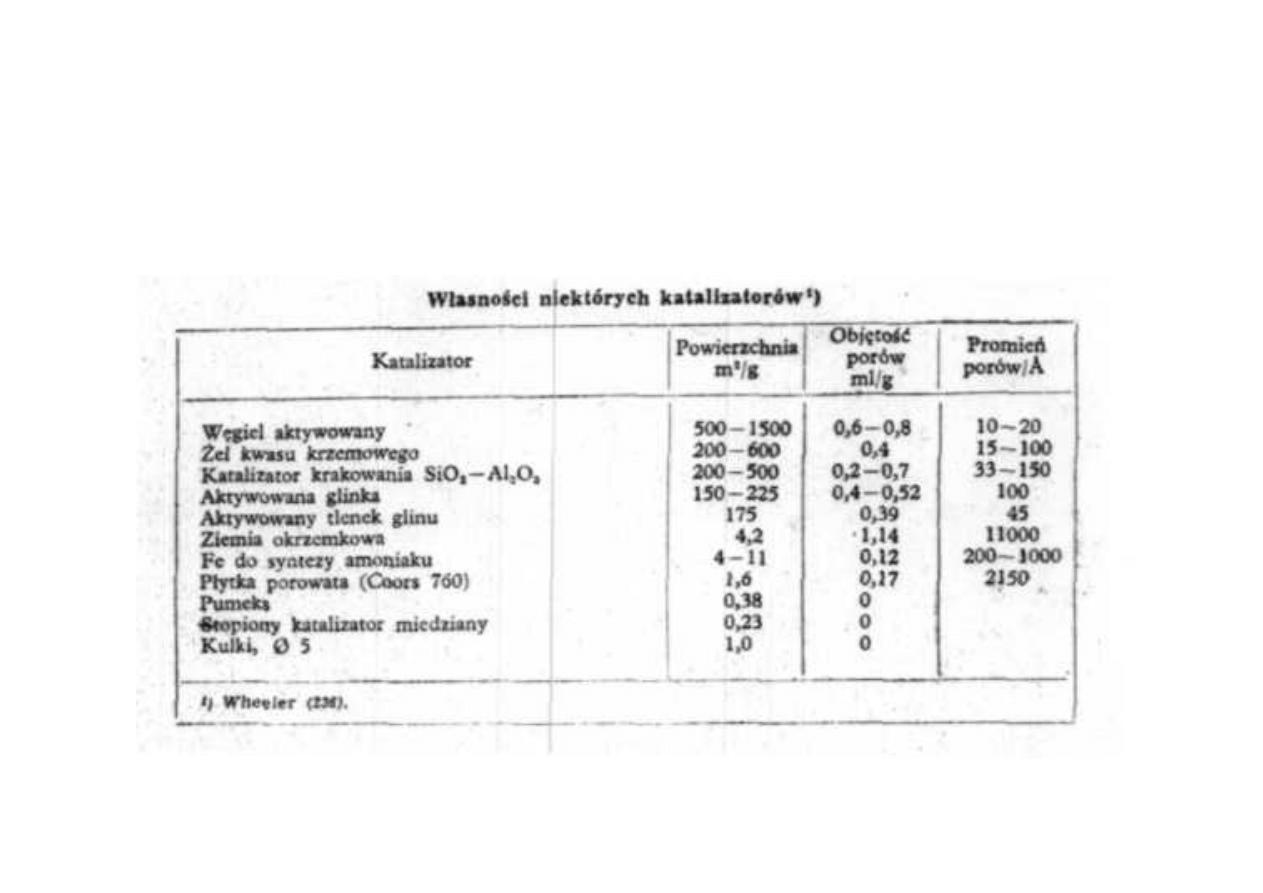

Właściwości niektórych katalizatorów

Synteza amoniaku

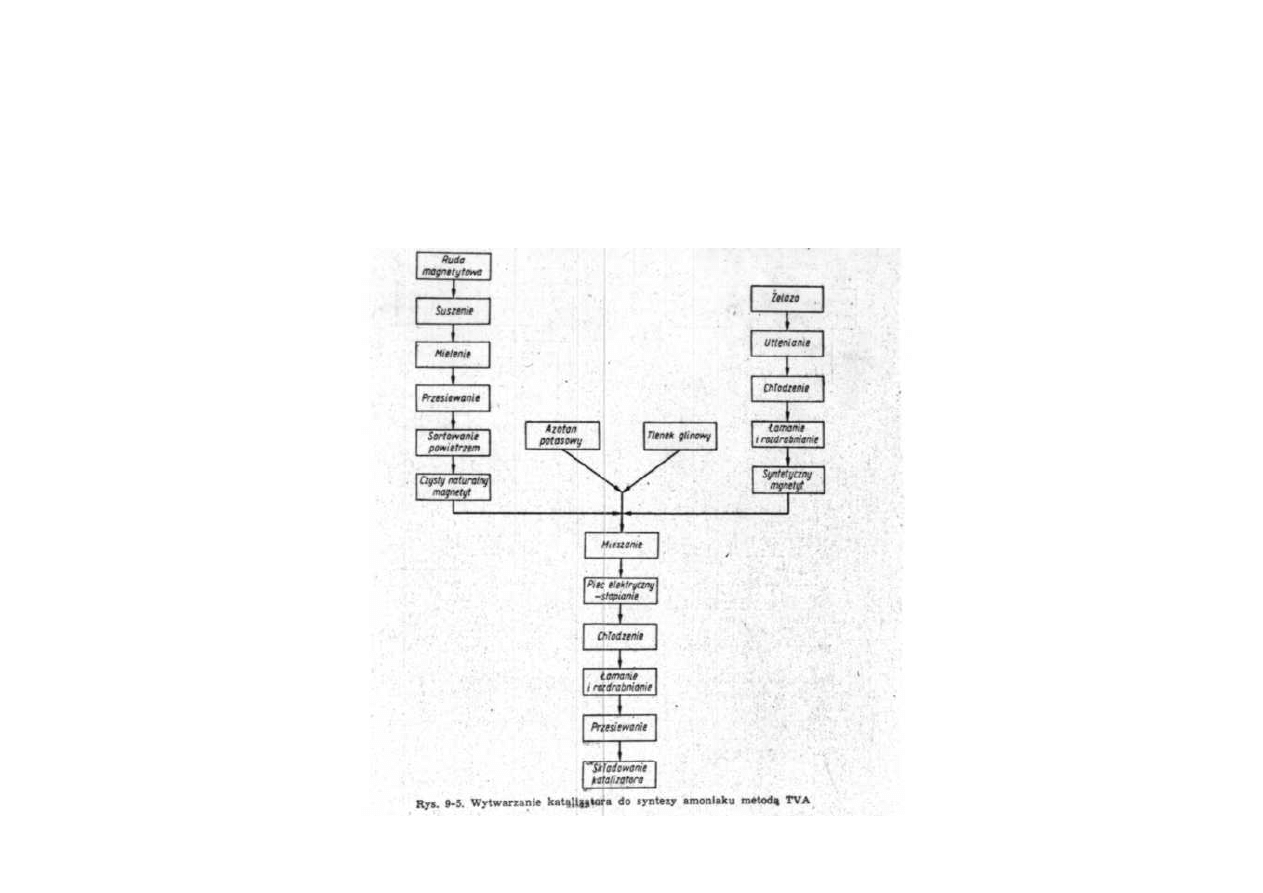

Wytwarzanie katalizatorów do syntezy amoniaku metodą TVA

Synteza amoniaku

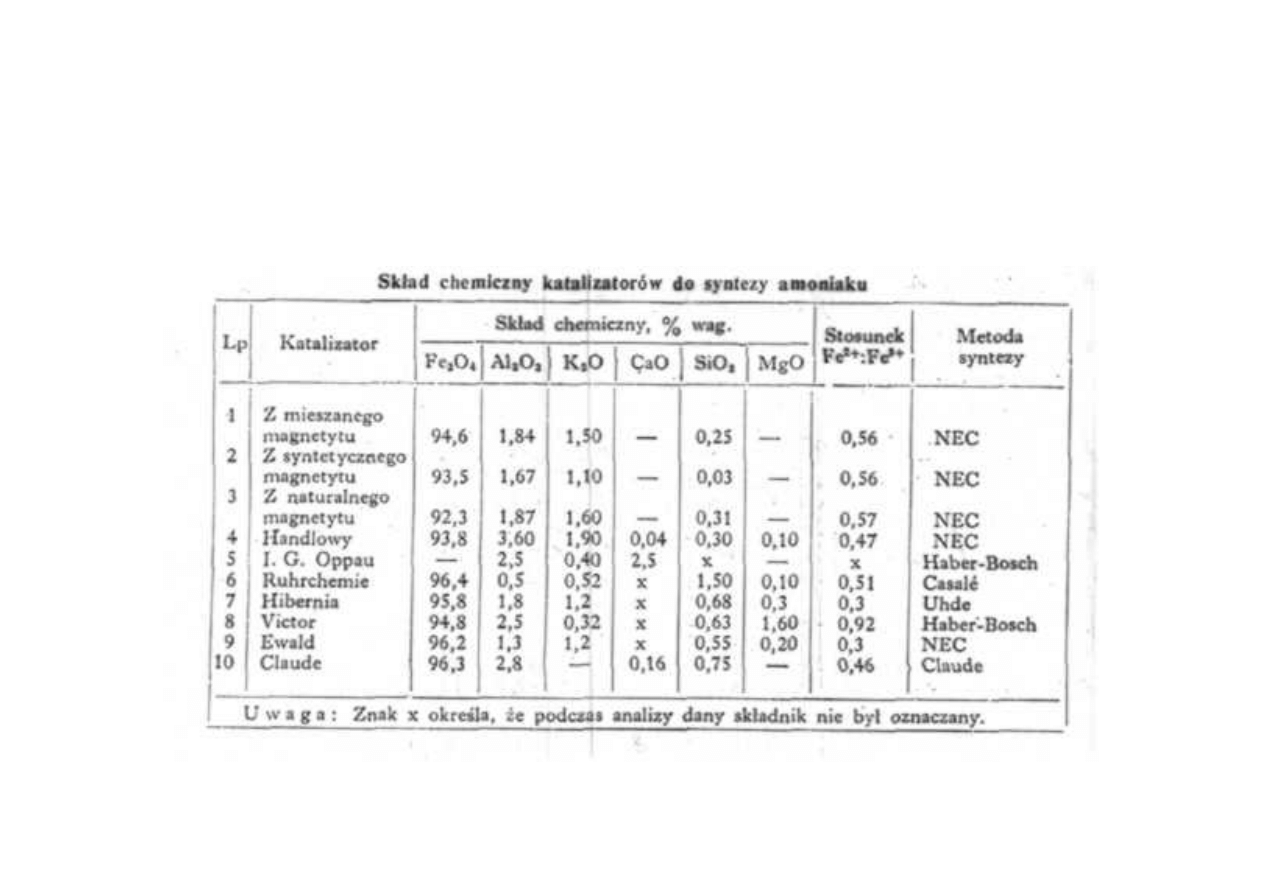

Skład chemiczny katalizatorów do syntezy amoniaku

Synteza amoniaku

mieszaninę azotu i wodoru otrzymuje się w wyniku zgazowania

paliwa stałego, otrzymując gaz generatorowy, lub też w wyniku

przeprowadzenia konwersji i półspalania metanu

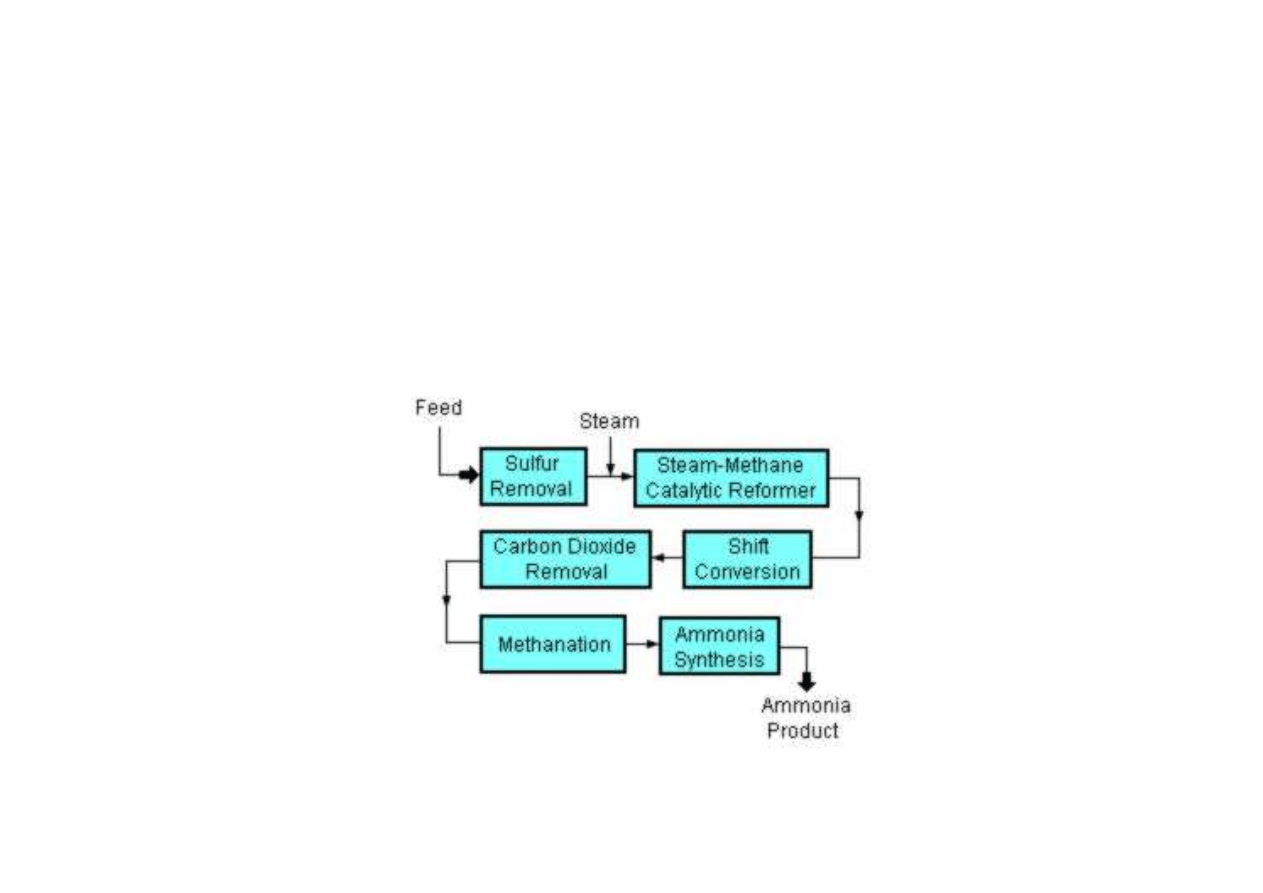

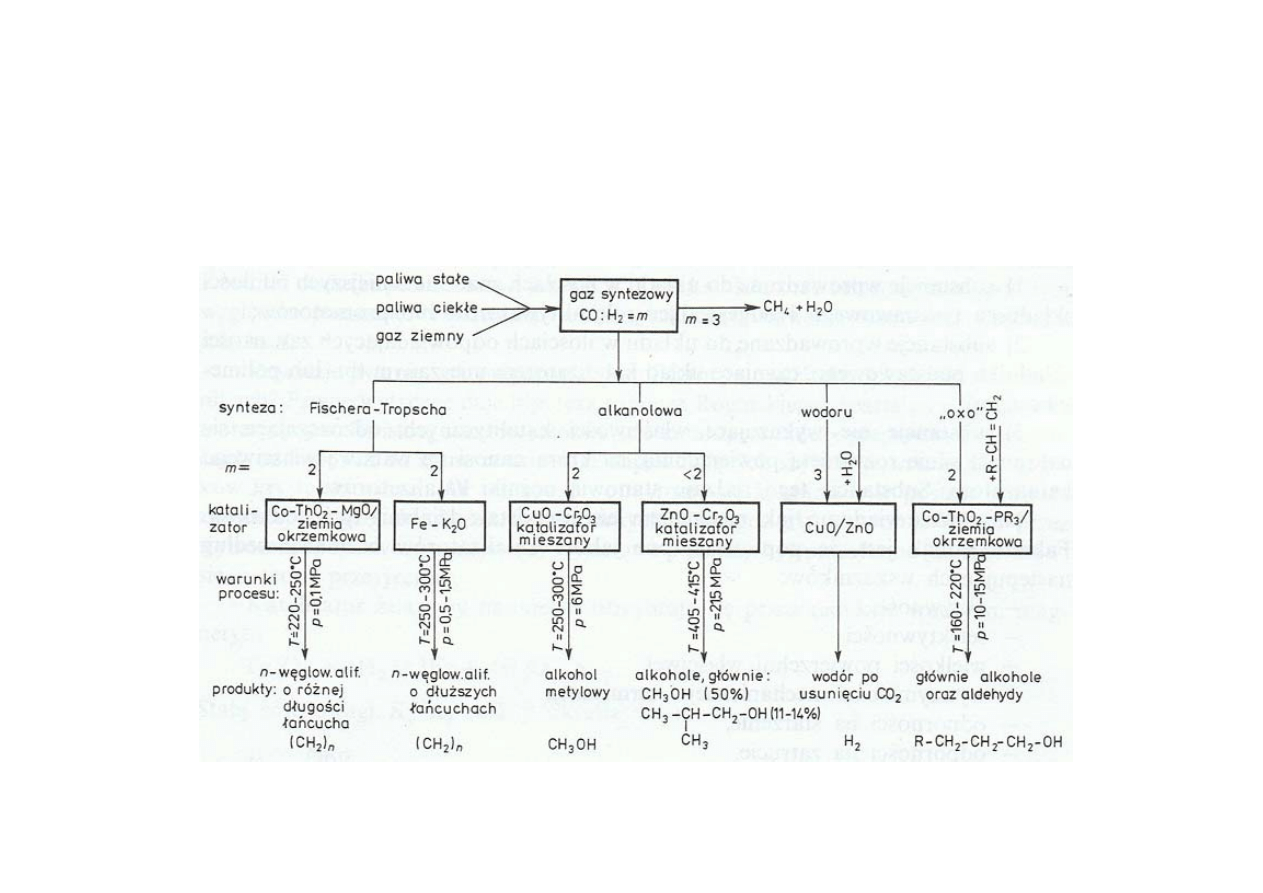

Synteza amoniaku

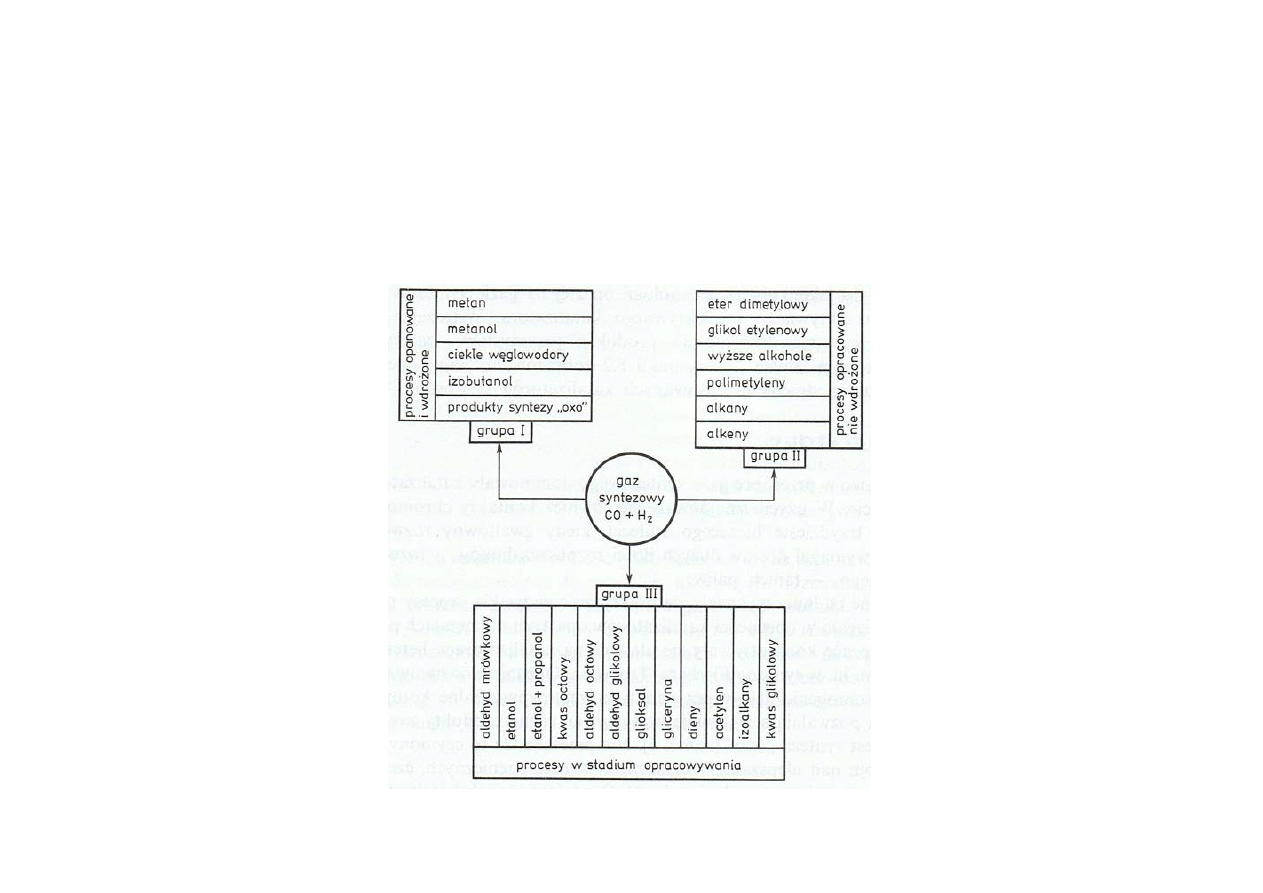

Podział procesów opartych na gazie syntezowym

Synteza amoniaku

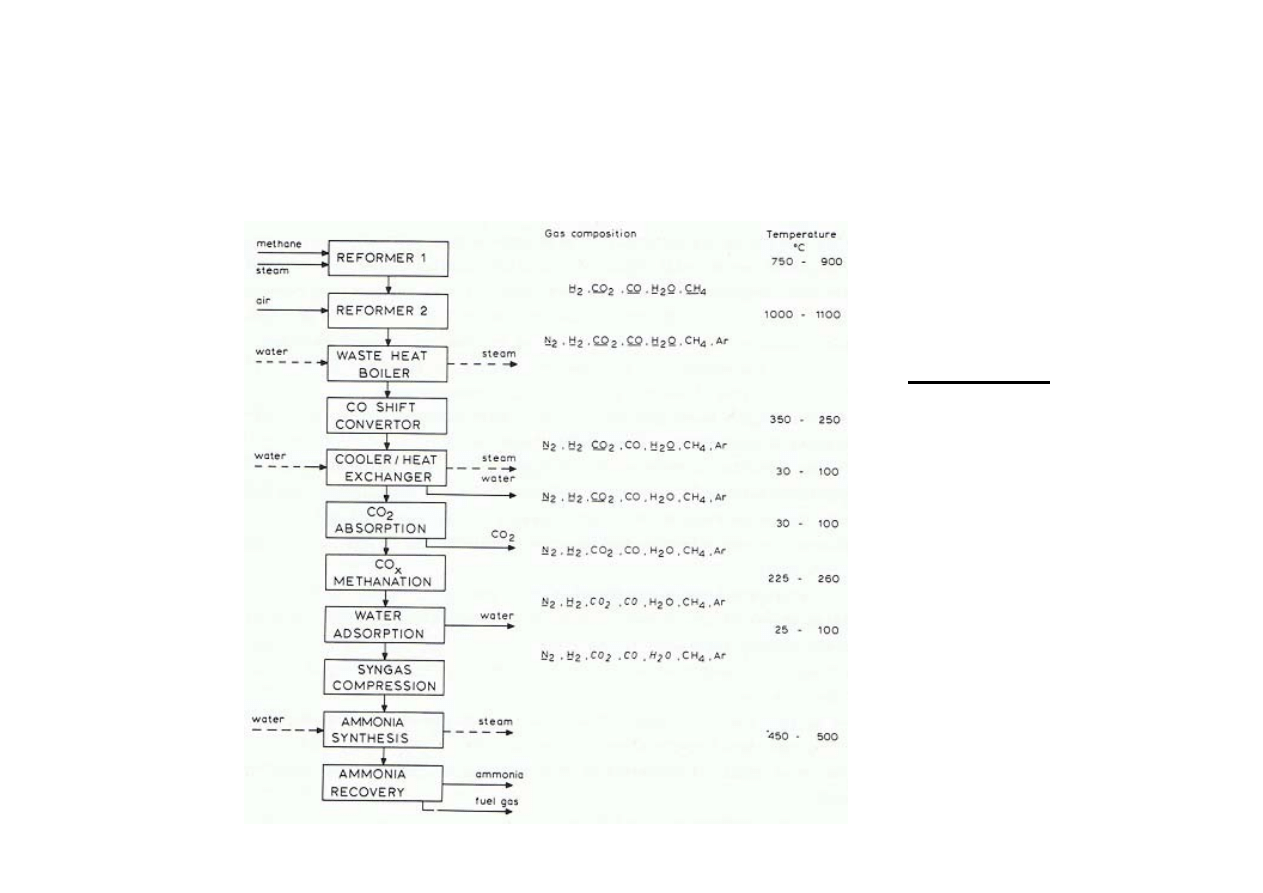

Schemat przerobu gazu syntezowego

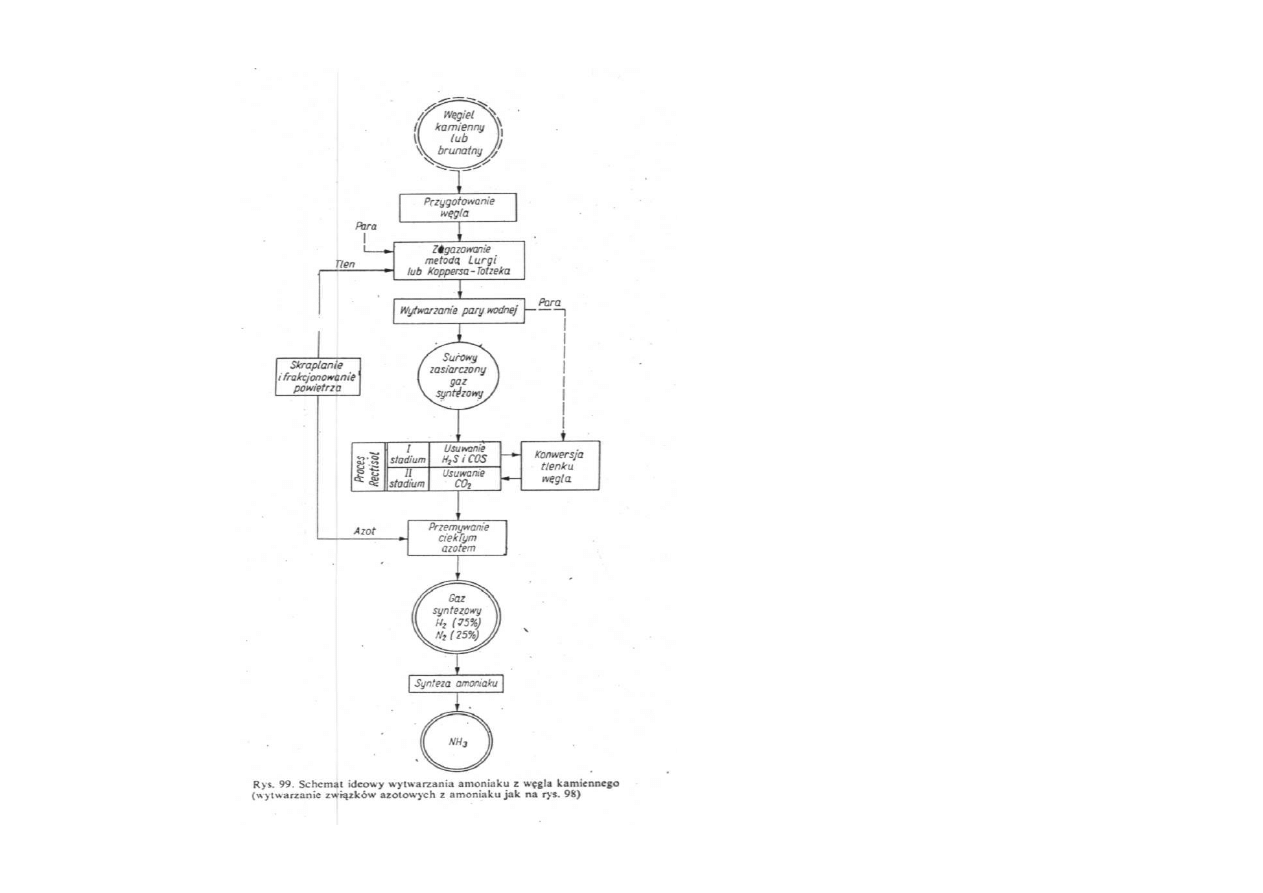

Schemat ideowy

wytwarzania amoniaku

z węgla kamiennego

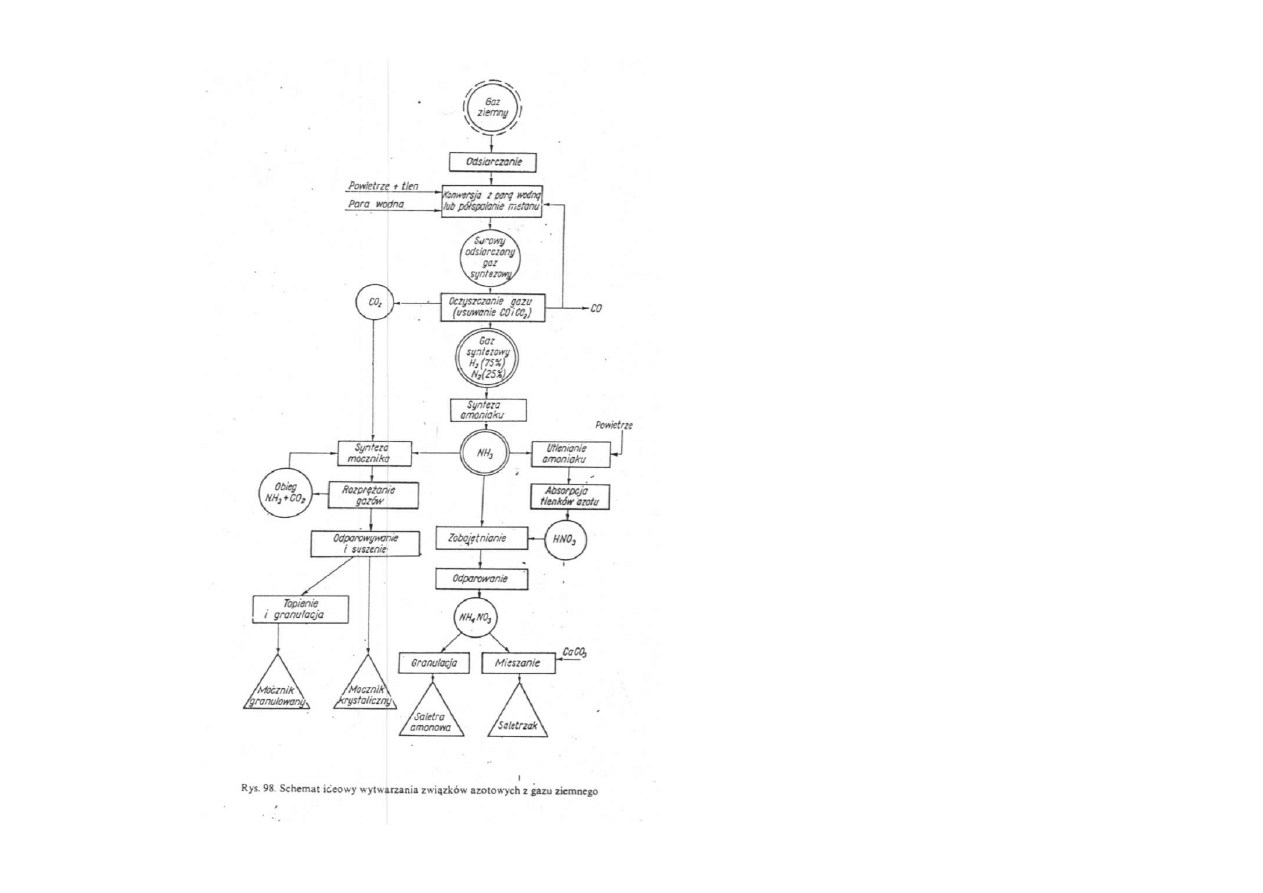

Schemat ideowy

wytwarzania

związków azotowych

z gazu ziemnego

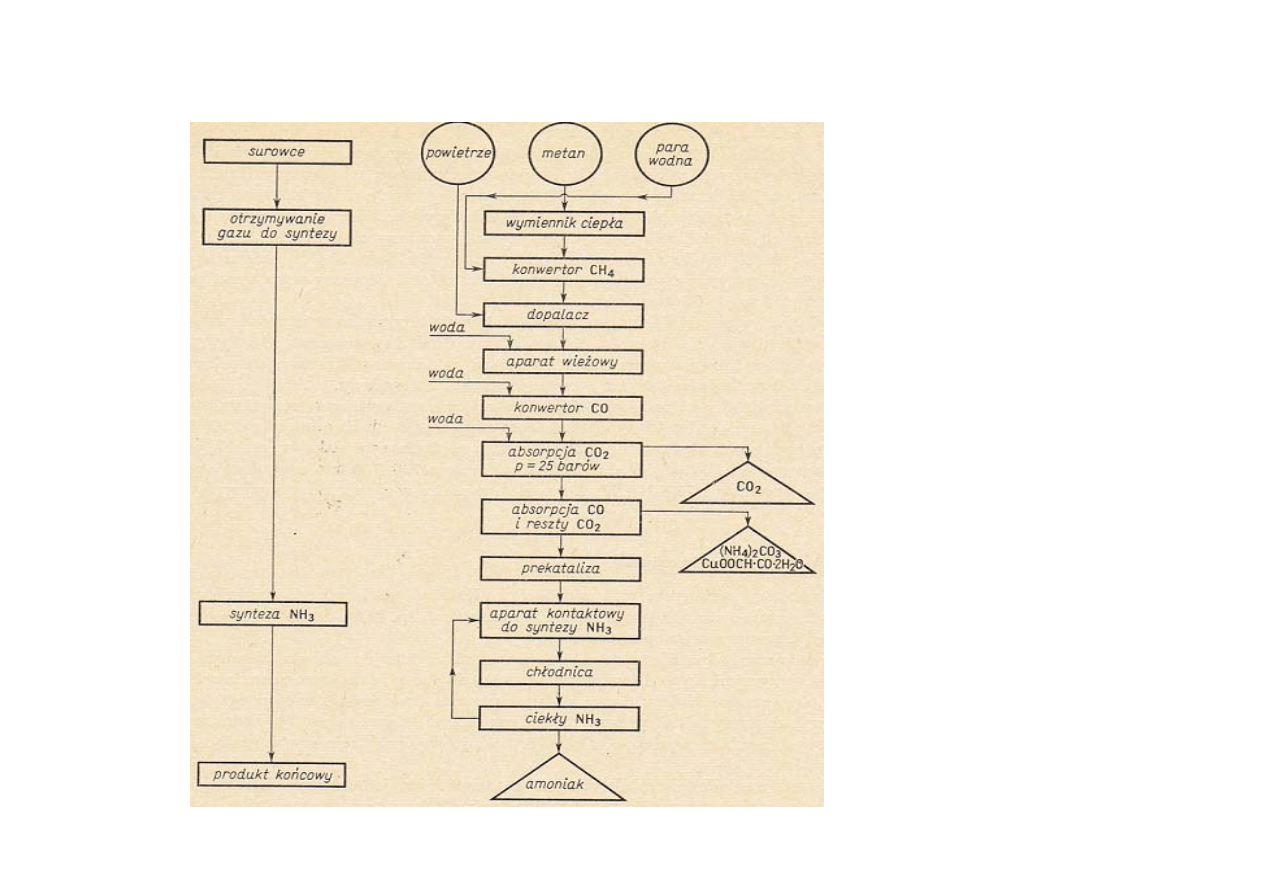

Schemat ideowy

otrzymywania

NH

3

z metanu

Synteza amoniaku

Schemat ideowy syntezy amoniaku z metanu

•

główne składniki

( > 1 % obj.) –

podkreślono

•

śladowe

komponenty

( 1 – 20 ppm) –

drukiem pochyłym

•

Ar –

wliczono również

inne gazy

szlachetne

Synteza amoniaku

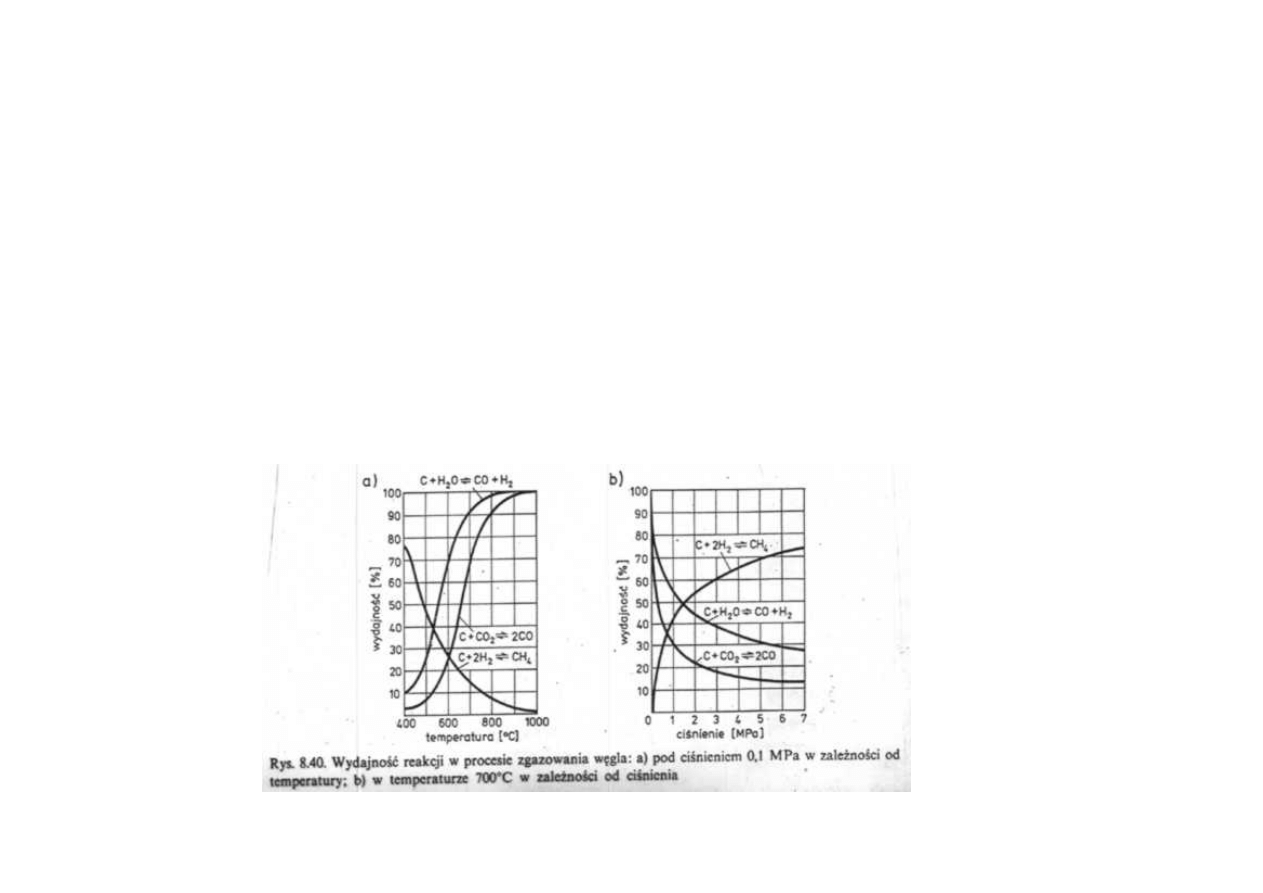

Otrzymywanie mieszaniny azotu i wodoru

zgazowanie węgla

C + O

2

+ 3,76 N

2

→ CO

2

+ 3,76 N

2

∆ H = - 404 kJ/mol

2 C + O

2

+ 3,76 N

2

↔ 2 CO + 3,76 N

2

∆ H = - 218 kJ/mol

2 CO + O

2

+ 3,76 N

2

→ 2 CO

2

+ 3,76 N

2

∆ H = - 185 kJ/mol

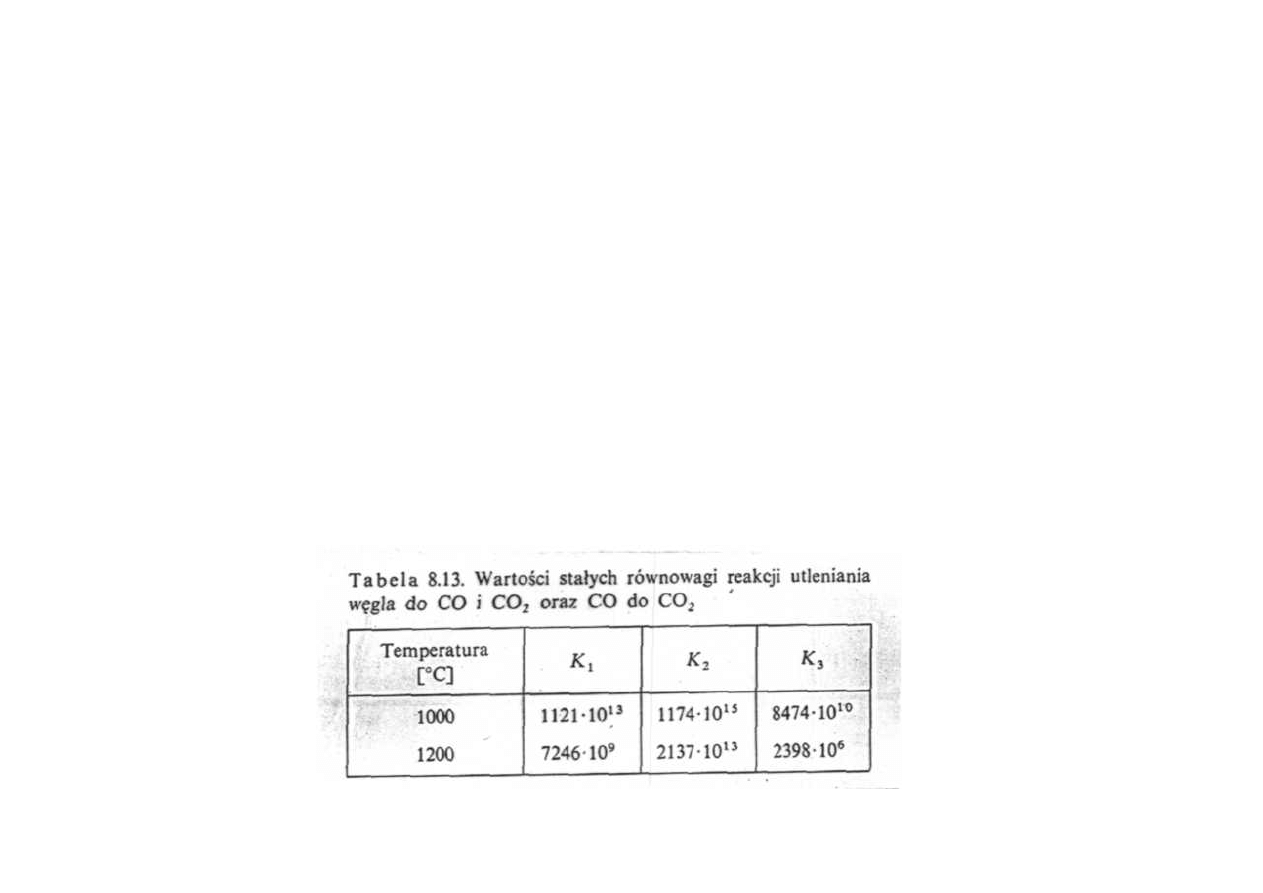

Synteza amoniaku

Otrzymywanie mieszaniny azotu i wodoru

C + CO

2

↔ 2 CO

∆ H = 176 kJ/mol

C + H

2

O↔ CO + H

2

∆ H = 130 kJ/mol

CO + H

2

O↔ CO

2

+ H

2

∆ H = - 42 kJ/mol

Synteza amoniaku

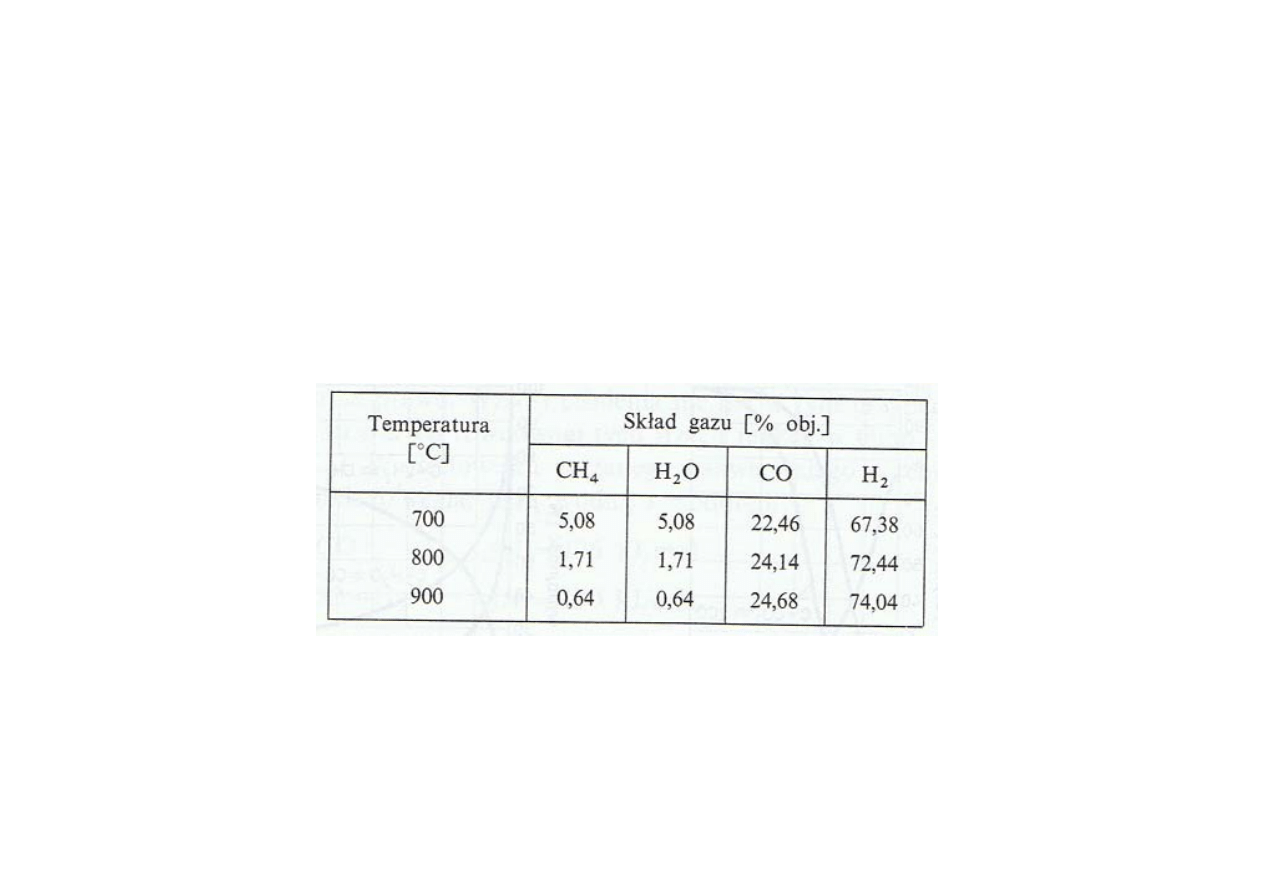

Otrzymywanie mieszaniny azotu i wodoru

reforming metanu

CH

4

+ H

2

O ↔ CO + 3 H

2

∆ H = - 207 kJ/mol

półspalanie metanu

CH

4

+ O

2

+ 3,76 N

2

↔ 2 CO + 4 H

2

+ 3,76 N

2

∆ H = - 35 kJ/mol

Synteza amoniaku

Otrzymywanie mieszaniny azotu i wodoru

oczyszczanie mieszaniny gazów przed wprowadzeniem do obiegu

instalacji syntezy amoniaku od domieszek stanowiących trucizny

katalizatora

suma zawartości zanieczyszczeń tlenowych w gazie nie powinna

przekraczać 0,002 – 0,003 %

•

konwersja tlenku węgla

•

wymywanie ditlenku węla

•

usuwanie resztek tlenków węgla

• absorpcja w amoniakalnych roztworach soli miedzi (I)

• przemywanie ciekłym azotem

• metanizacja lub prekataliza

Synteza amoniaku

Otrzymywanie mieszaniny azotu i wodoru

konwersja tlenku węgla

CO + H

2

O ↔ CO

2

+ H

2

∆ H = - 42 kJ/mol

konwersję tlenku węgla można prowadzić w zakresie temperatur 300- 500

o

C

jako tzw. konwersję normalnotemperaturową; katalizatorem są tlenki żelaza i

chromu dość odporne na zatrucie związkami siarki, nie ułatwiające

niepożądanej reakcji metanizacji

CO + 3 H

2

↔ CH

4

+ H

2

O

w gazach po konwersji normalnotemperaturowej pozostaje zwykle 2 –3 % CO

konwersja niskotemperaturowa zachodzi w temperaturze poniżej 200

o

C,

pozwala na obniżenie zawartości tlenku węgla poniżej 0,3 %; katalizatorami są

mieszaniny tlenków chromu i miedzi, które są wrażliwe na zatrucia siarką

Synteza amoniaku

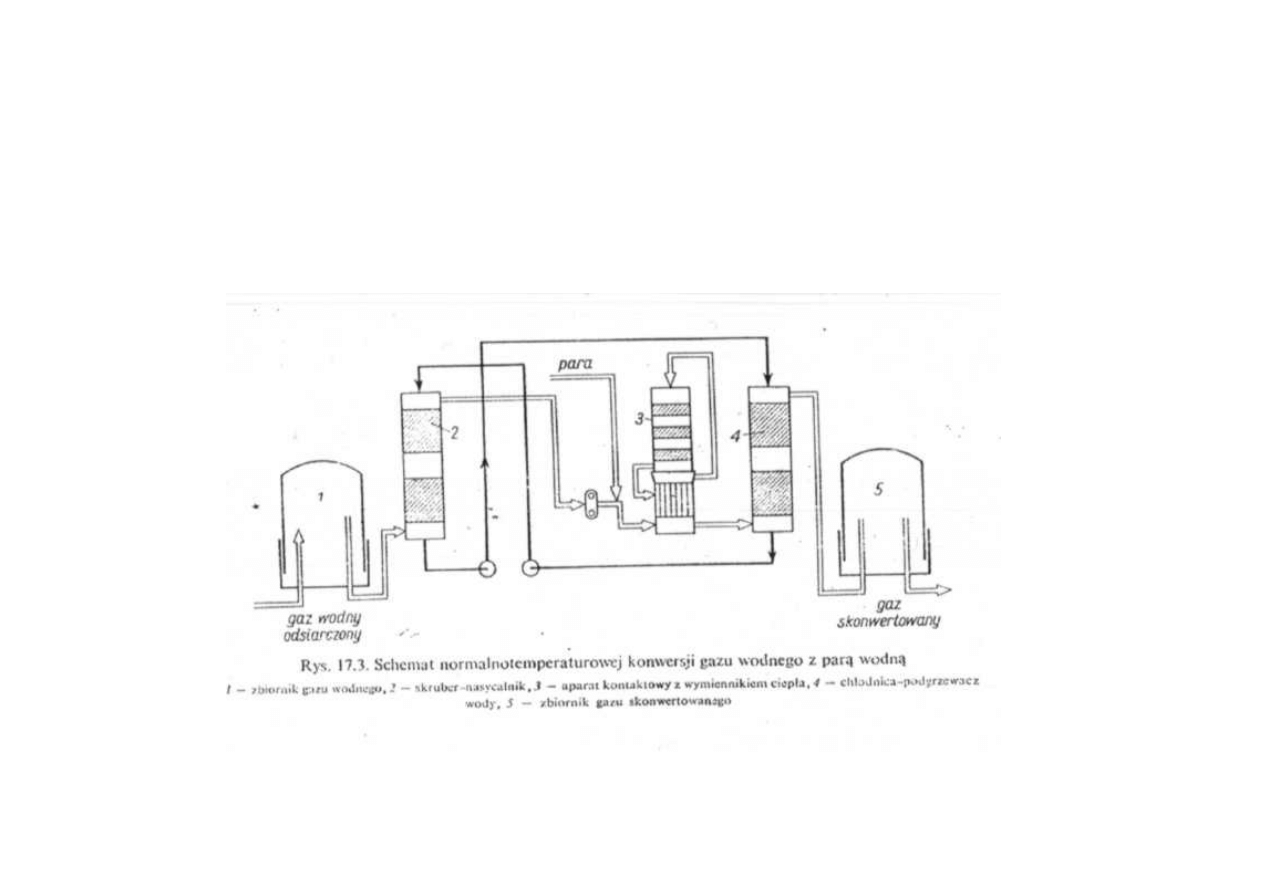

Schemat normalnotemperaturowej konwersji gazu wodnego z parą wodną

Synteza amoniaku

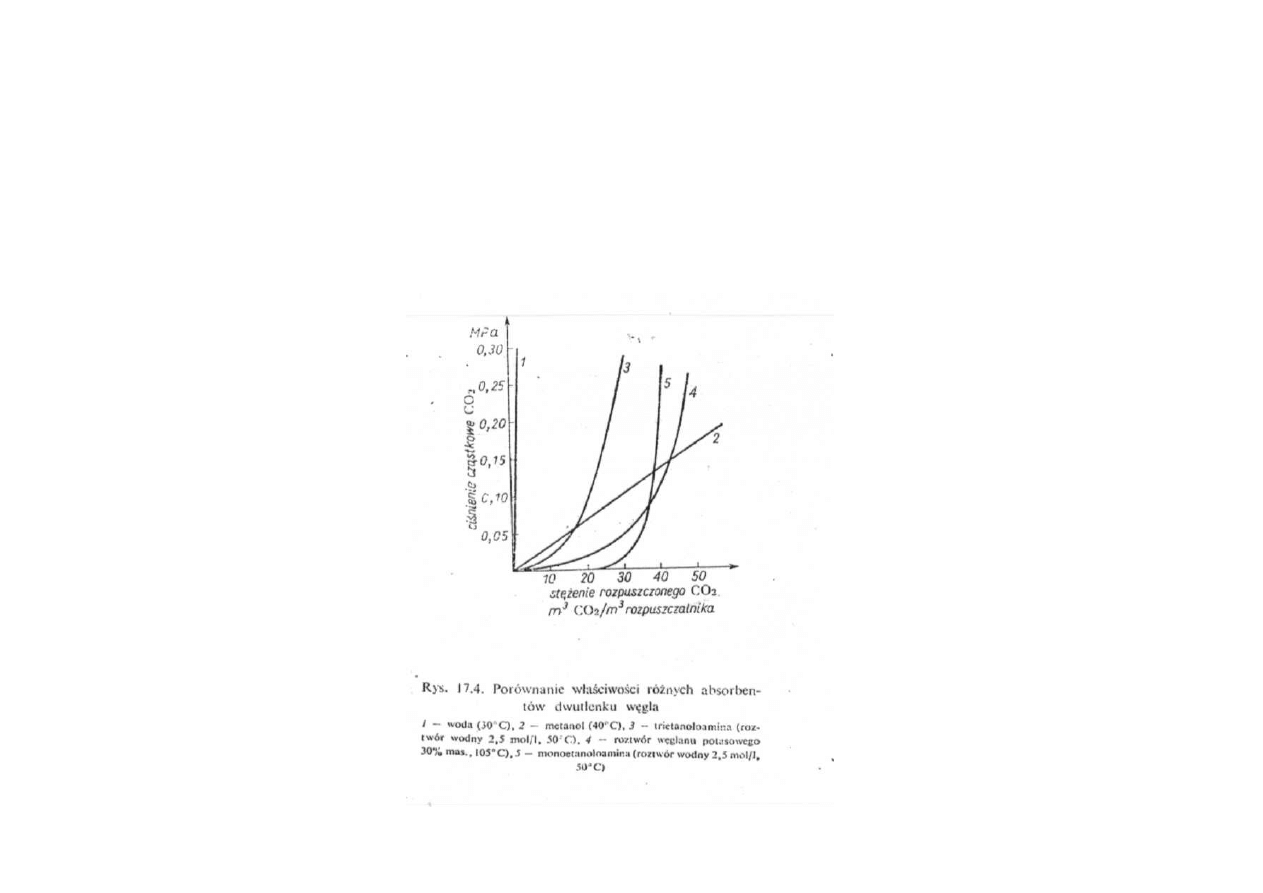

Otrzymywanie mieszaniny azotu i wodoru

usuwanie ditlenku węgla (dekarbonizacja)

•

absorpcja w wodzie pod ciśnieniem 1,6 – 2,5 MPa w aparatach

wieżowych

•

w gorącym około 30 % wodnym roztworze węglanu potasu z dodatkiem

aktywatora (3 % roztwór dietanoloaminy DEA)

K

2

CO

3

+ CO

2

+ H

2

O ↔ 2 KHCO

Synteza amoniaku

Porównanie właściwości różnych absorbentów CO

2

Synteza amoniaku

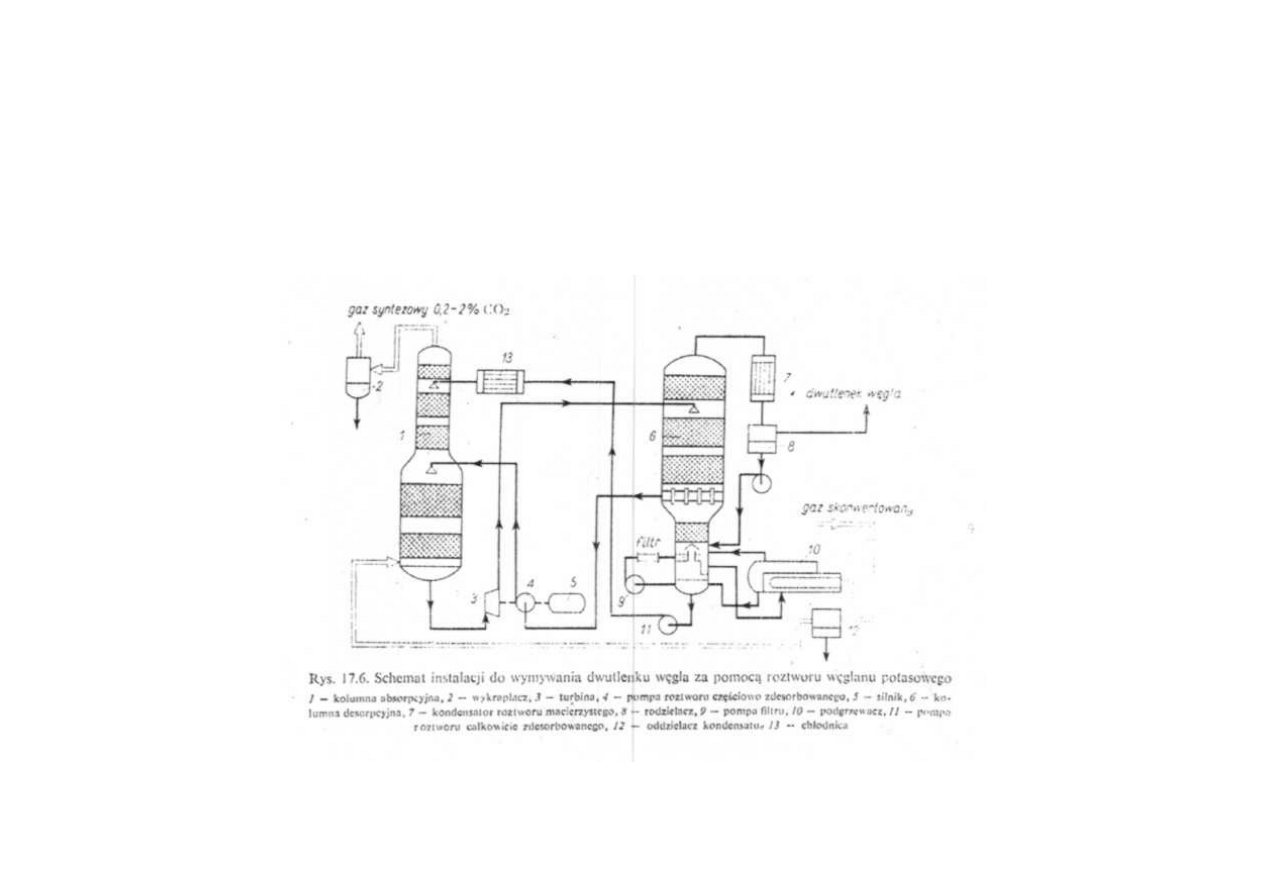

Schemat instalacji do wymywania ditlenku węgla

za pomocą roztworu węglanu potasu

Synteza amoniaku

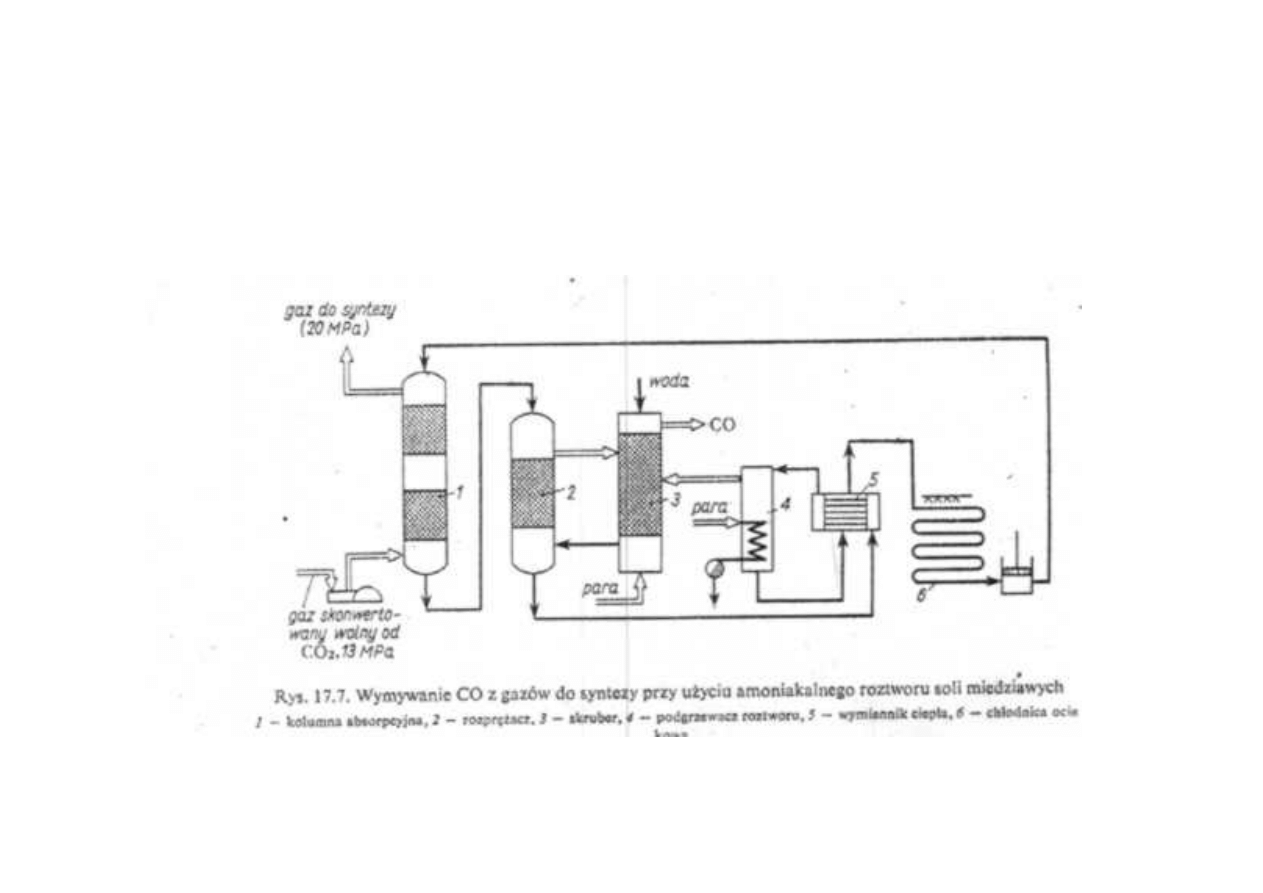

Wymywanie CO z gazów do syntezy amoniaku

przy użyciu amoniakalnego roztworu soli miedzi (I)

Synteza amoniaku

Otrzymywanie mieszaniny azotu i wodoru

metanizacja

CO + 3 H

2

→ CH

4

+ H

2

O

CO

2

+ 4 H

2

→ CH

4

+ 2 H

2

O

O

2

+ 2 H

2

→ 2 H

2

O

katalizatorem procesu metanizacji jest nikiel osadzony na tlenku glinu,

który pracuje w zakresie temperatur 300 – 400

o

C i ciśnień do 1000 at

metanizacja pozwala na obniżenie zawartości tlenku węgla do 0,001 %;

można ją stosować, jeżeli w wyniku konwersji tlenku węgla i wymywania

ditlenku węgla stężenie tych składników zastanie obniżone do całkowitej

zawartości około 0,5 %

Synteza amoniaku

ze względu na ograniczony zakres aktywności katalizatorów,

nawet w optymalnych warunkach, synteza amoniaku zachodzi

w temperaturze, w której równowagowy stopień przemiany jest

niewielki (mimo wysokiego ciśnienia, które stosuje się w tym procesie)

zadowalającą wydajność surowcową syntezy amoniaku uzyskano

dopiero wtedy, gdy opracowano specjalne, złożone układy

technologiczne :

– układ obiegu powrotnego czyli cyrkulacyjny Habera – Boscha

– oraz układ wielostopniowy Claude’a (w dawniejszych instalacjach)

Synteza amoniaku

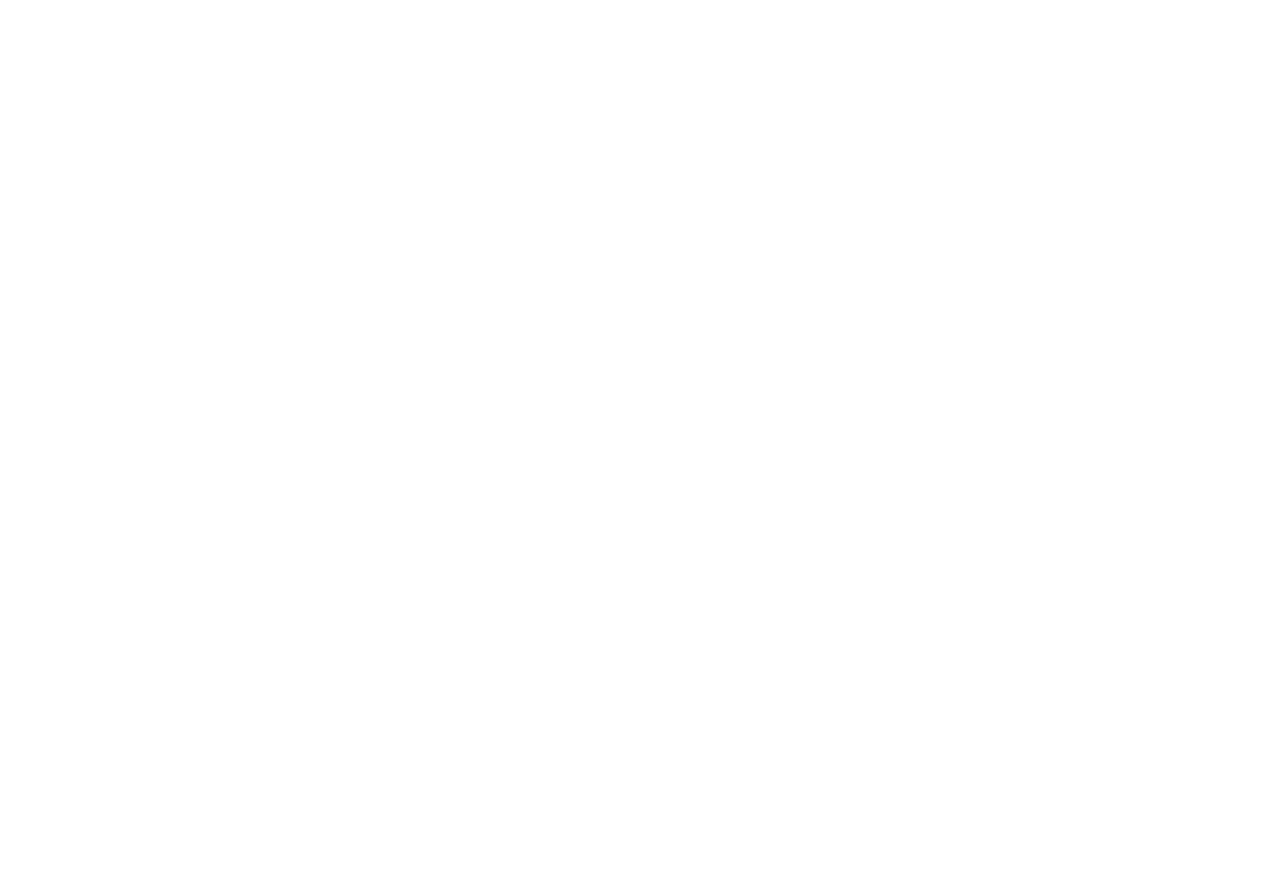

Równowagowy stopień przemiany wodoru w amoniak x”

i optymalna linia operacyjna M wyznaczona dla katalizatora żelazowego;

T

z

– temperatura zapłonu

Synteza amoniaku

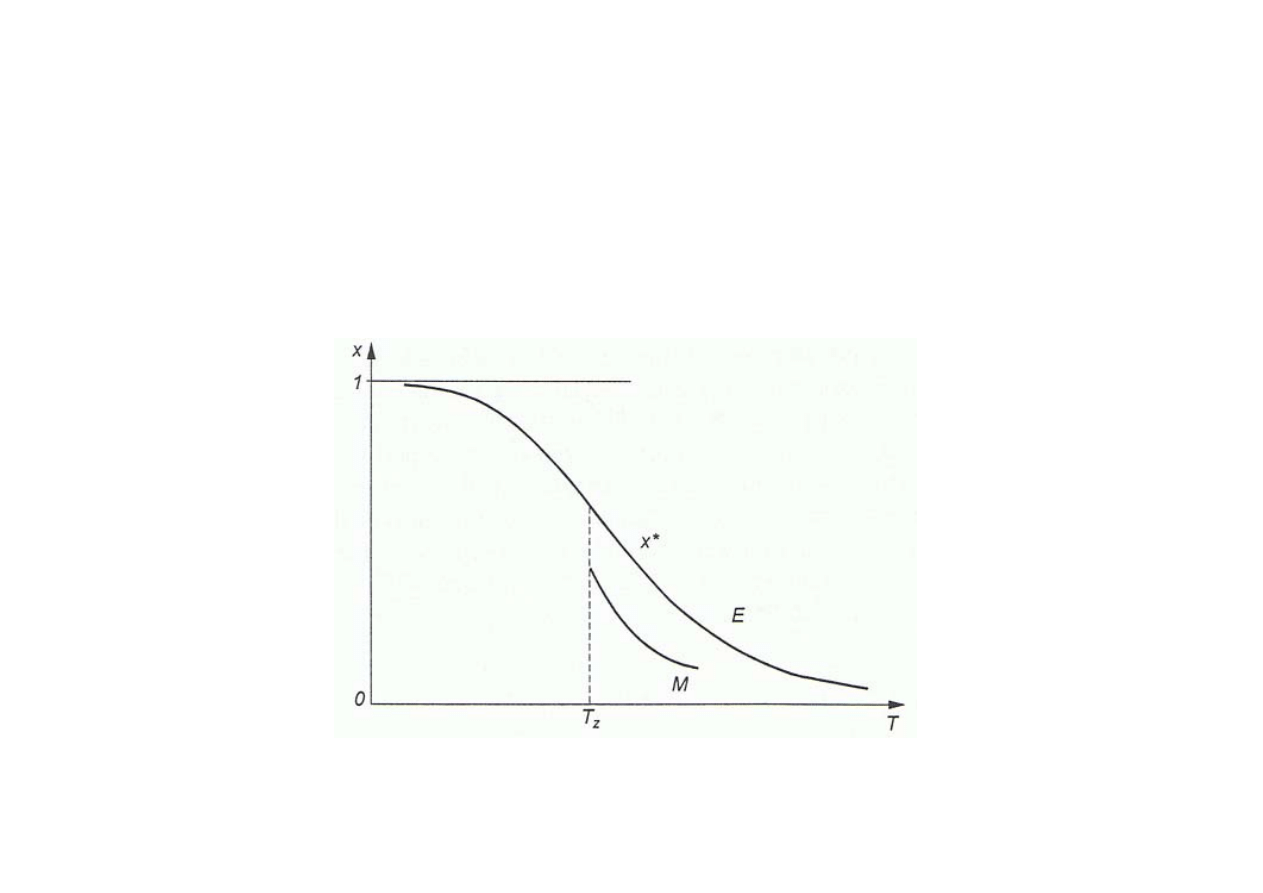

Uproszczony schemat układu technologicznego do syntezy amoniaku

(układ obiegu powrotnego według Habera i Boscha)

zaznaczono dwa sposoby doprowadzenia gazu syntezowego

•

przed reaktorem RSK (linia ciągła)

•

przed skraplaczem – separatorem SK (linia przerywana)

RSK –

reaktor

SK

–

skraplacz – separator

SP

–

sprężarka gazu syntezowego

PO

–

pompa (sprężarka ) gazu powrotnego

Synteza amoniaku

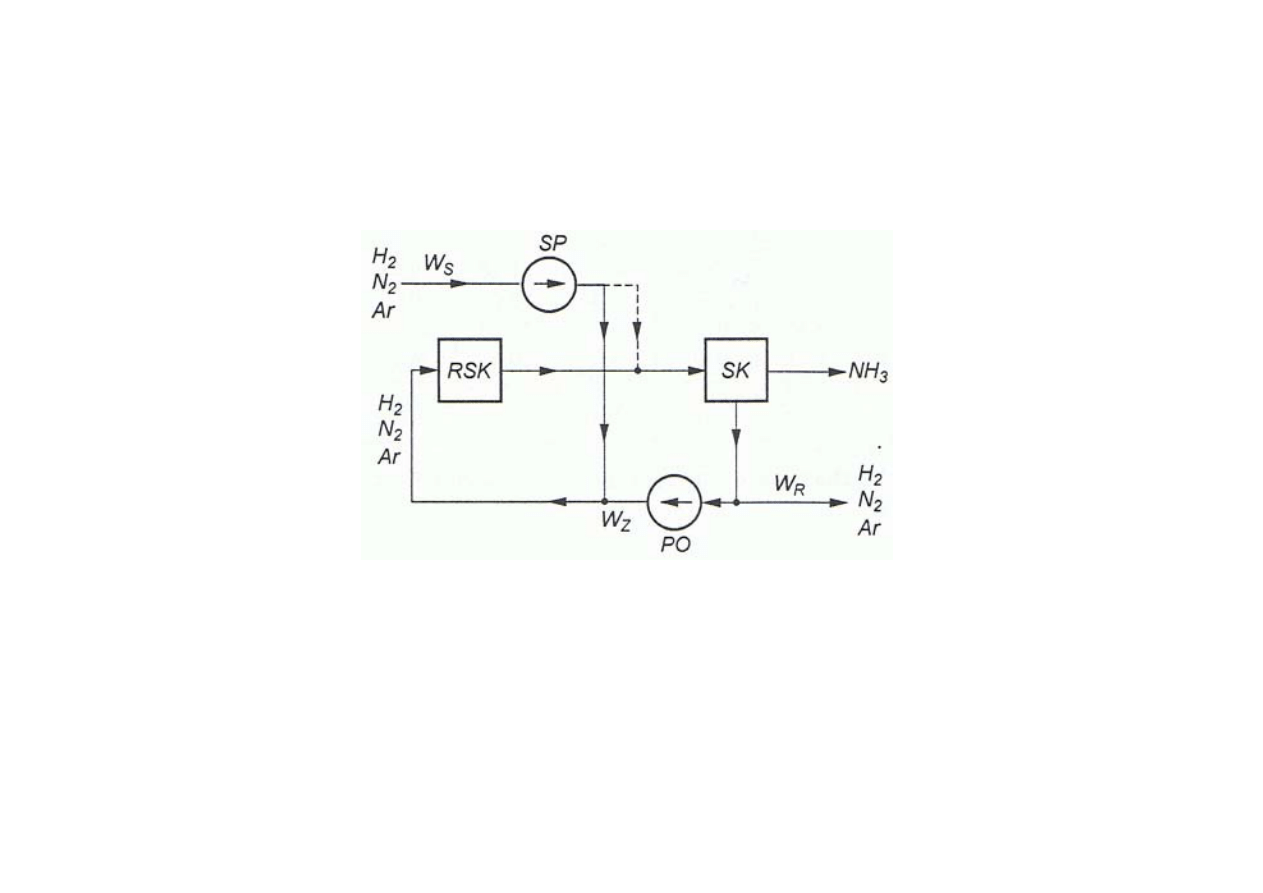

Uproszczony schemat układu technologicznego do syntezy amoniaku

(układ wielostopniowy Claude’a) - niestosowany

RS

–

reaktory

SK

–

skraplacze – separatory

Synteza amoniaku

cechy charakterystyczne instalacji do syntezy amoniaku :

•

stosowanie recyrkulacji mieszaniny azotowo - wodorowej,

która nie uległa przemianie na amoniak

•

wydzielanie amoniaku przez skroplenie

•

stosowanie wysokich ciśnień

Synteza amoniaku

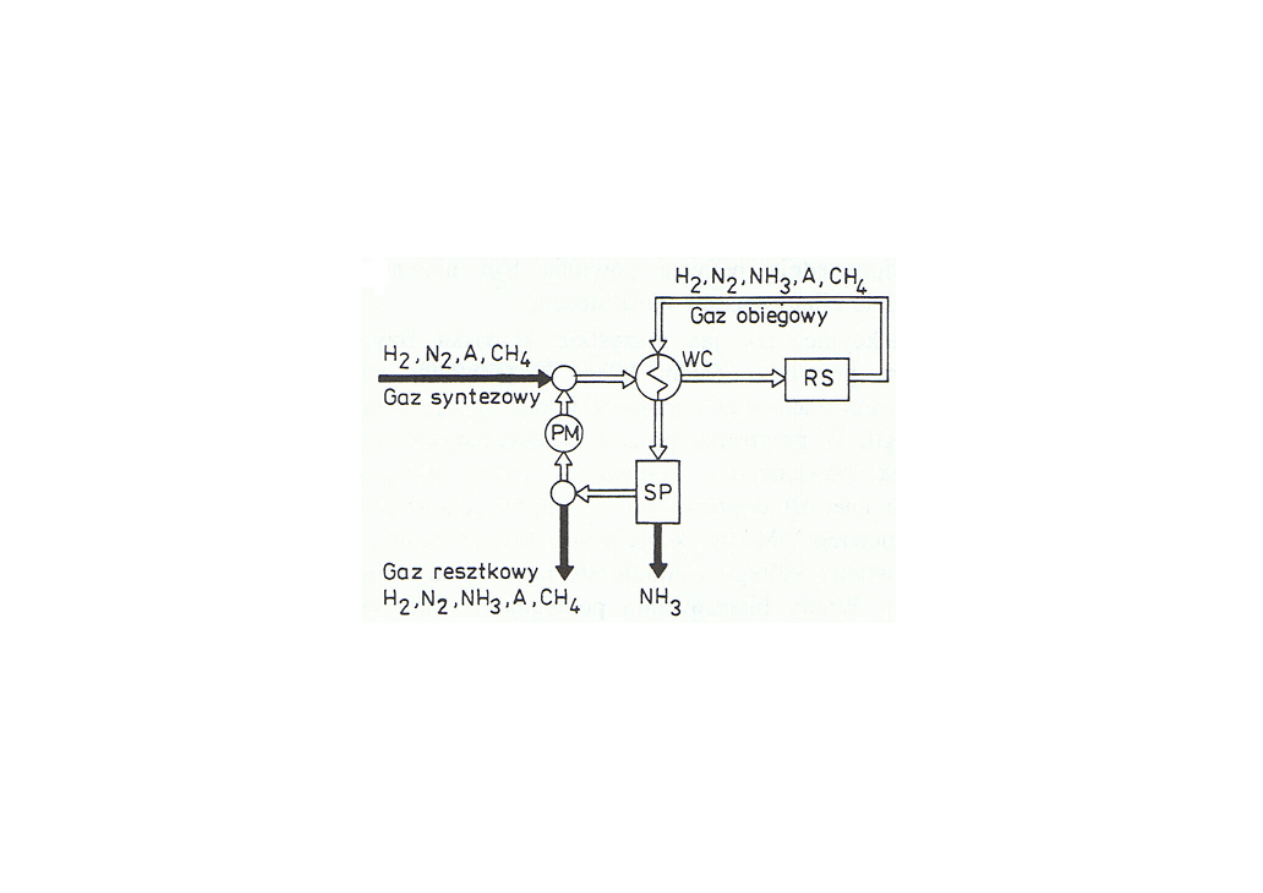

Schemat jednostki syntezy amoniaku w układzie obiegu zamkniętego

RS

–

reaktor syntezy

SP

–

skraplacz i separator amoniaku

PM –

pompa obiegu gazów

WC –

wymiennik ciepła

Synteza amoniaku

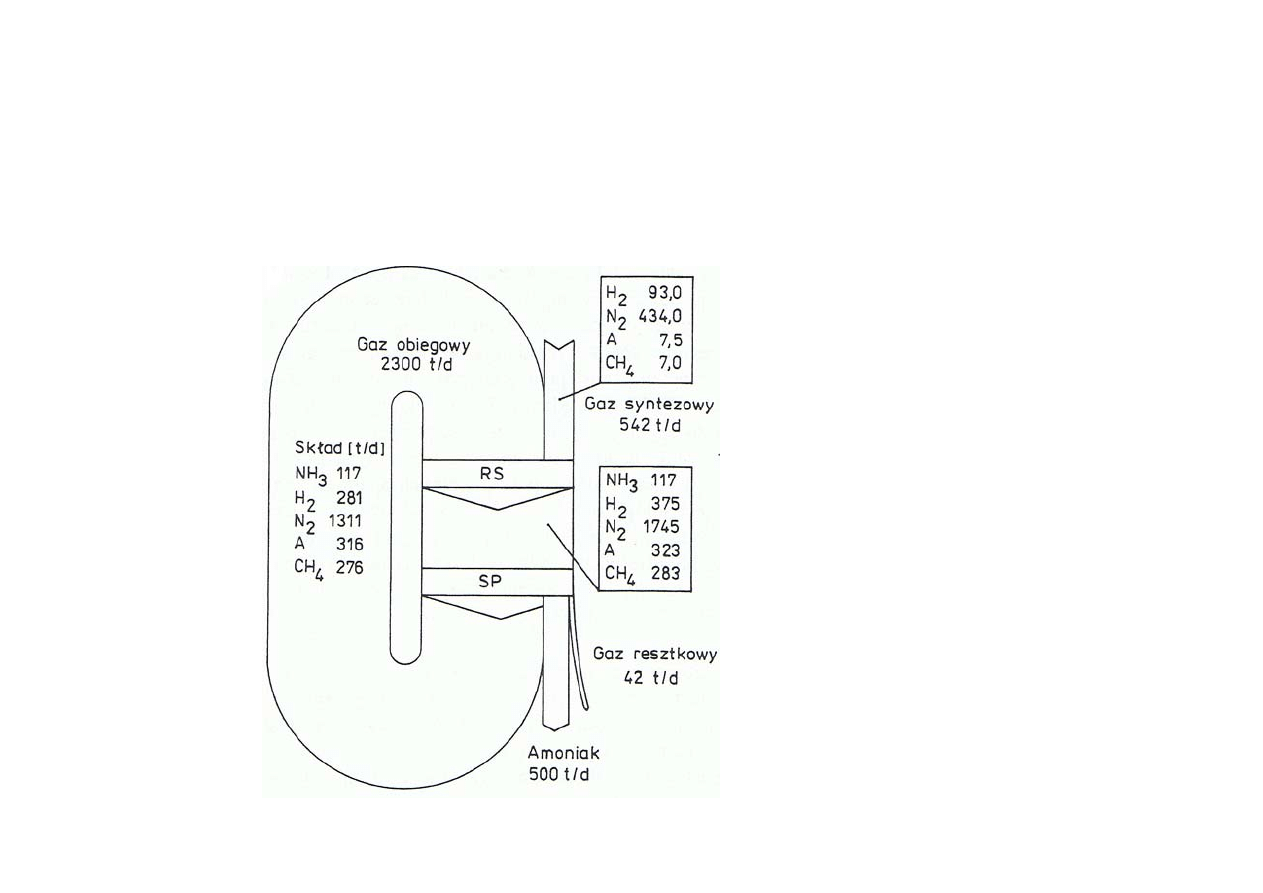

Wykres strumieniowy bilansu jednostki syntezy amoniaku

w układzie obiegu zamkniętego

RS

– reaktor syntezy

SP

– skraplacz i separator

amoniaku

PM – pompa obiegu gazów

WC – wymiennik ciepła

Synteza amoniaku

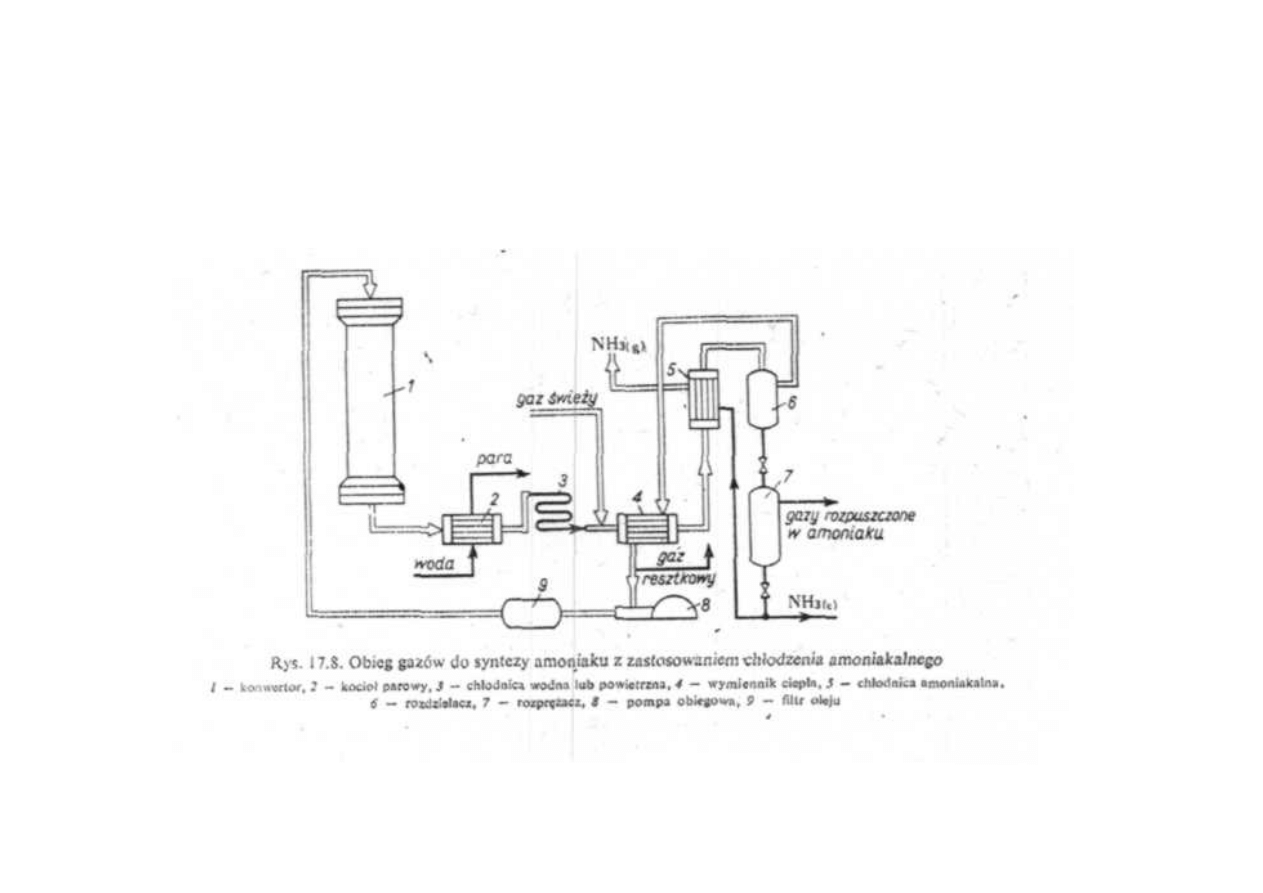

Obieg gazów do syntezy amoniaku

z zastosowaniem chłodzenia amoniakalnego

Synteza amoniaku

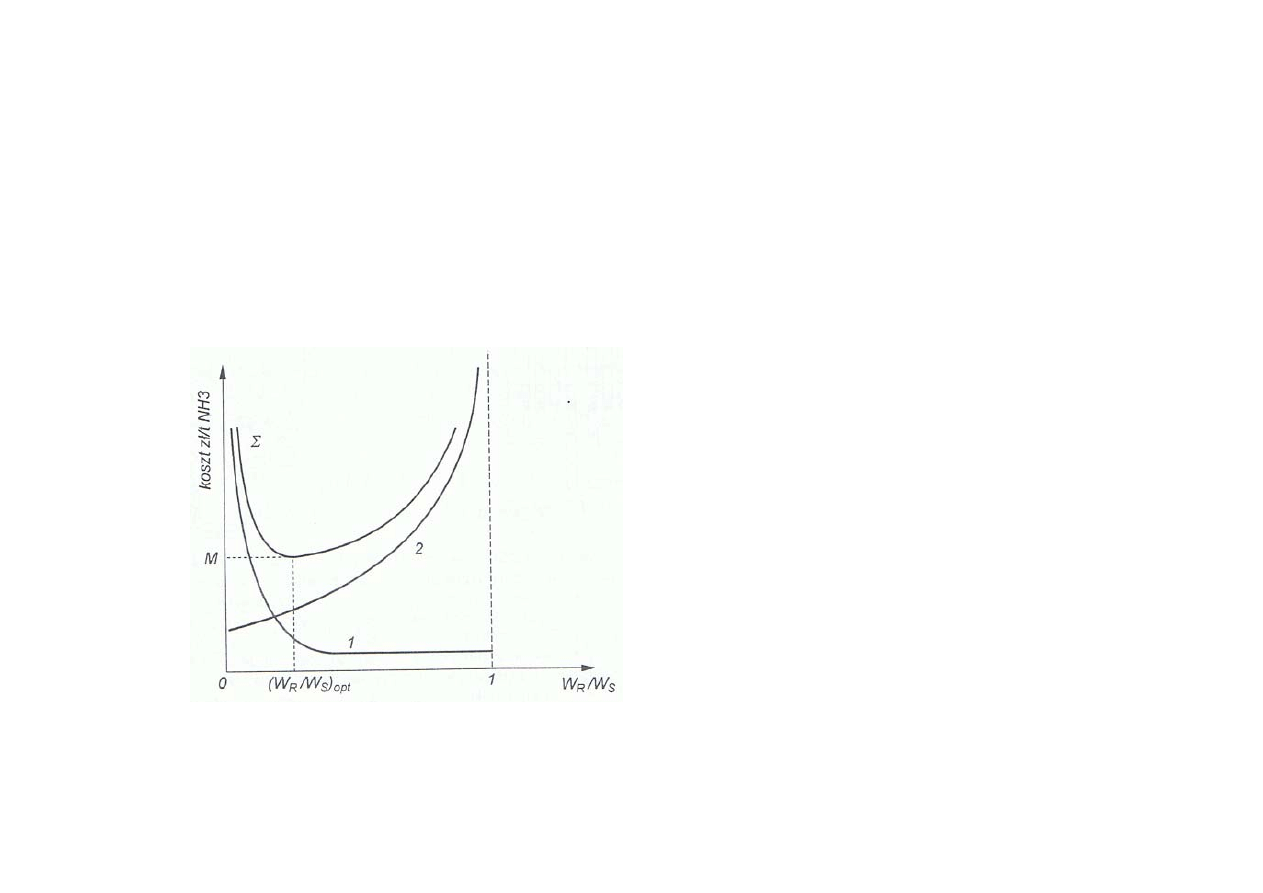

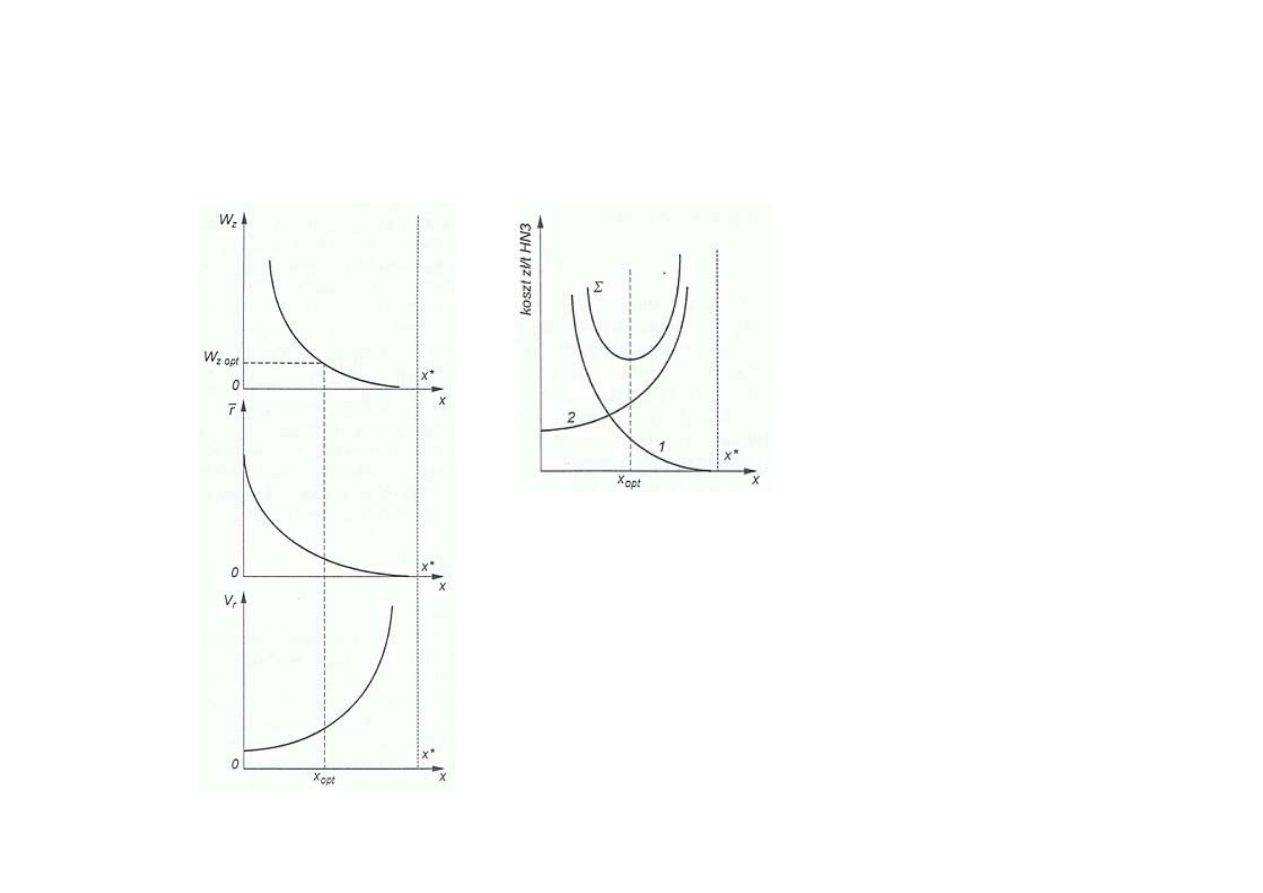

Wyznaczanie optymalnego strumienia gazu wydmuchowego

w układzie obiegu powrotnego

1 -

koszt amortyzacji reaktora

2 -

koszt surowca (gazu syntezowego)

Σ -

suma kosztów zmiennych (1 i 2),

które zależą od strumienia gazu

resztkowego

(W

R

/ W

S

)

opt

- optymalna wartość

stosunku natężeń

strumienia gazu wydmuchowego W

R

do strumienia gazu syntezowego W

S

doprowadzanego do układu

Synteza amoniaku

Wyznaczanie optymalnego stopnia przemiany x wodoru w amoniak

w układzie obiegu

powrotnego

x

*

-

równowagowy stopień przemiany

x

opt

- optymalny stopień przemiany

W

z opt

- optymalne natężenie powrotnego strumienia gazu W

z

r

- średnia szybkość reakcji

V

r

- objętość reaktora (złoża katalizatora)

1

- koszt przetłaczania gazu powrotnego (koszt energii,

amortyzacji pompy)

2

- koszt amortyzacji reaktora

Σ

-suma kosztów zmiennych (1 i 2)

Synteza amoniaku

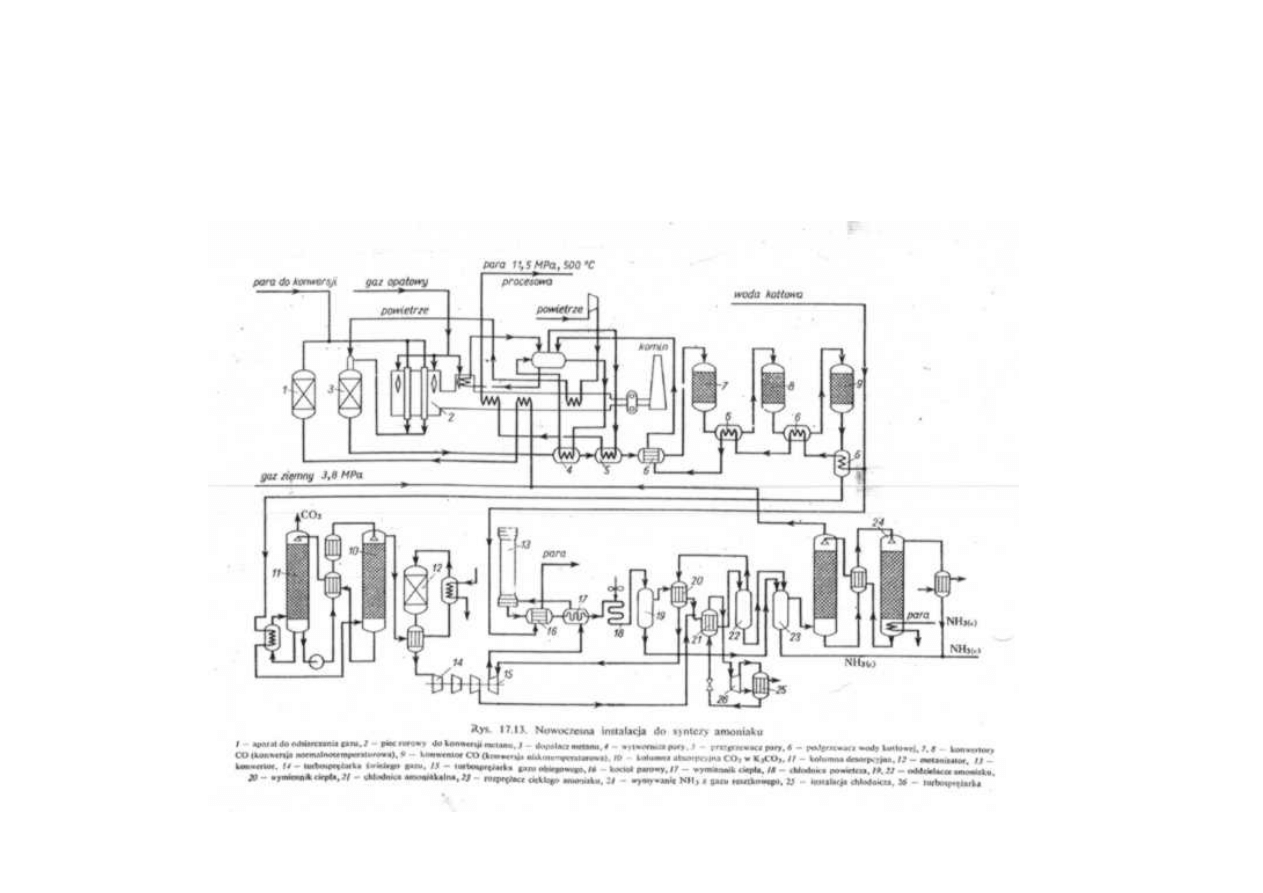

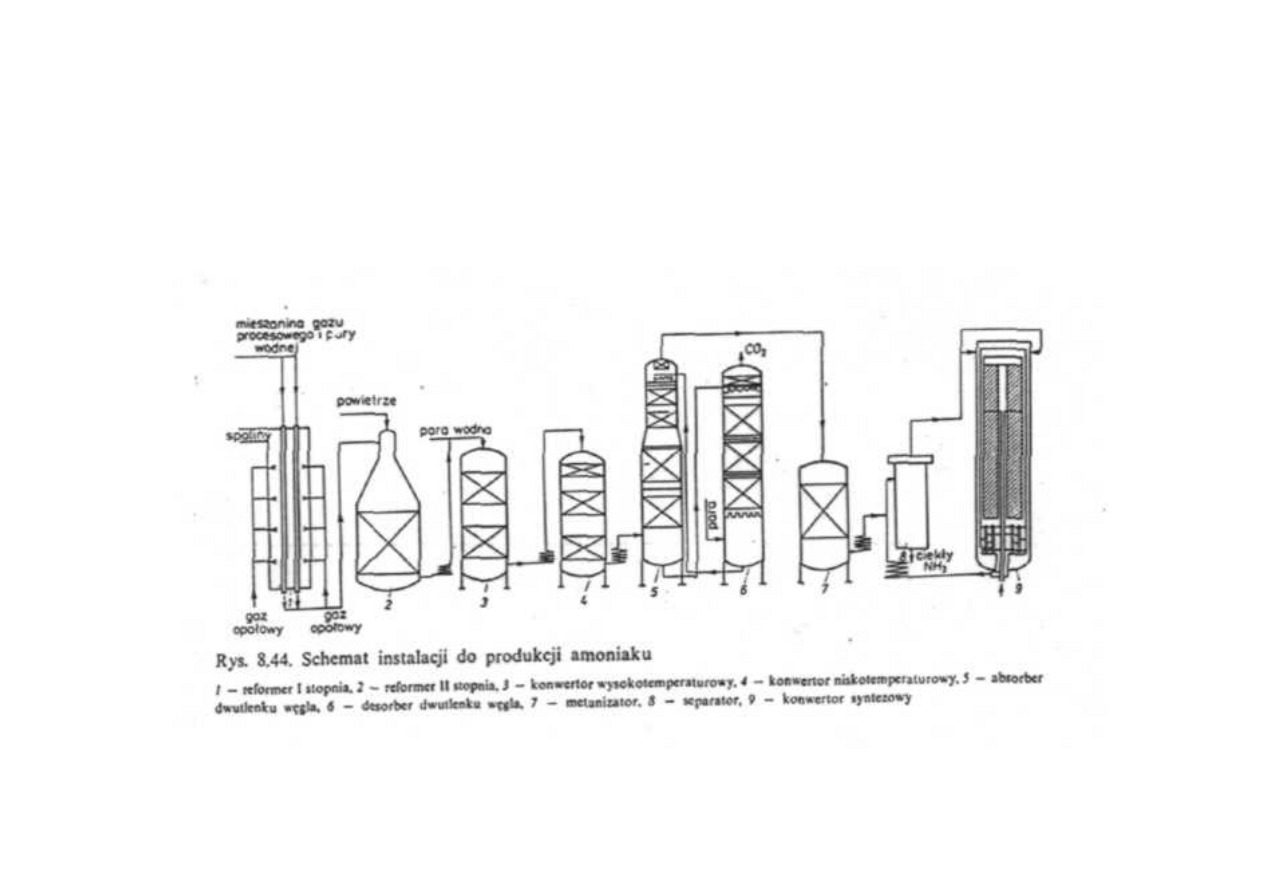

Instalacja do syntezy amoniaku

Synteza amoniaku

Schemat instalacji do syntezy amoniaku

Synteza amoniaku

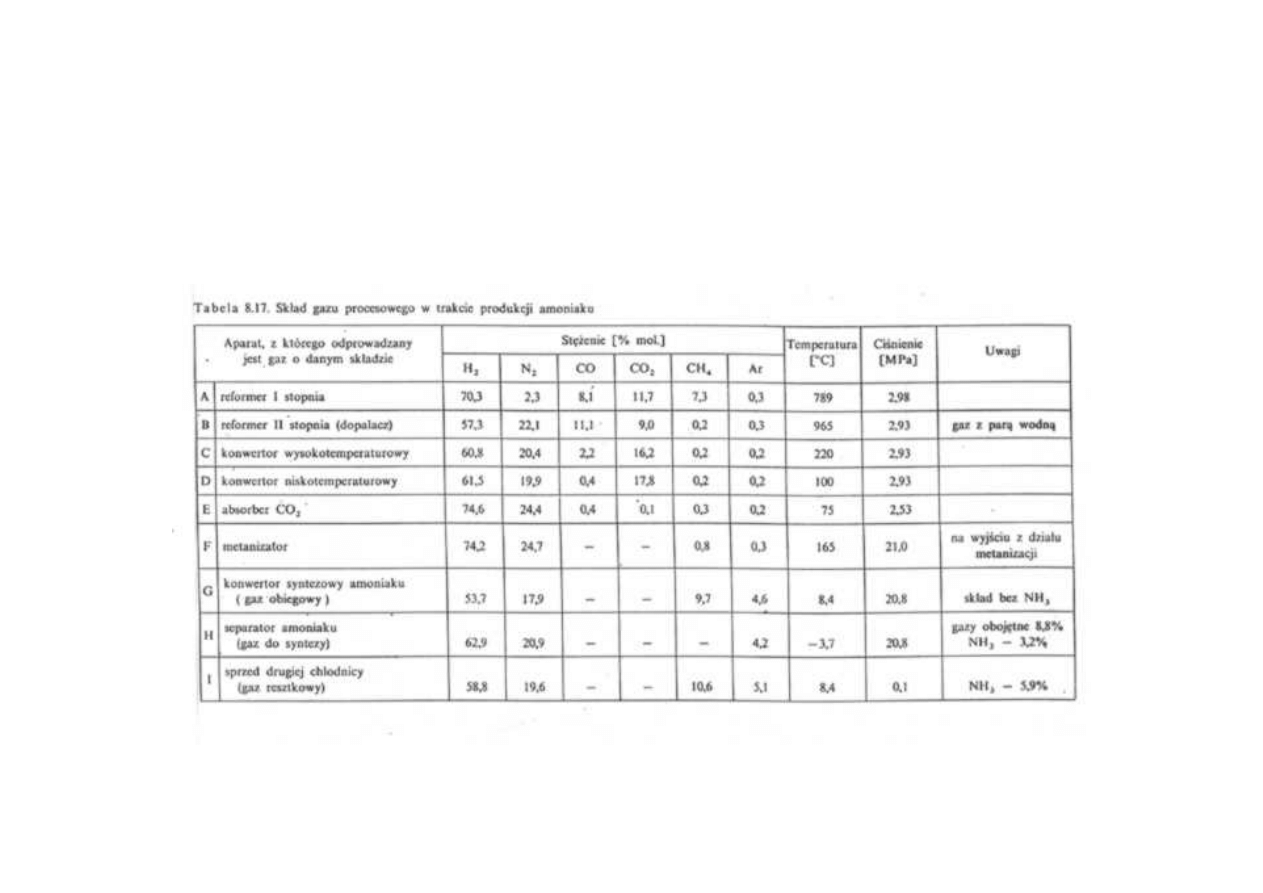

Skład gazu procesowego w trakcie produkcji amoniaku

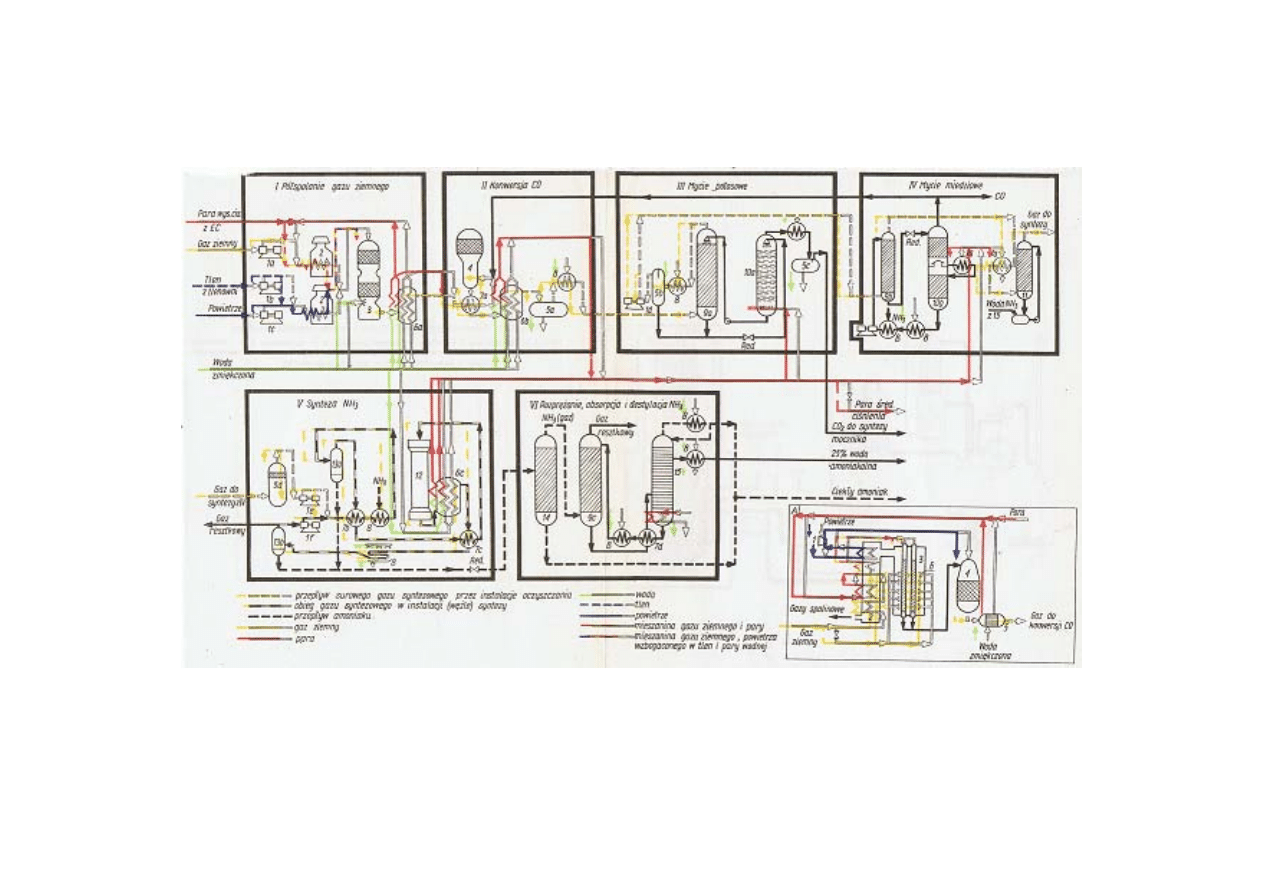

Schemat wytwórni amoniaku

a) schemat produkcji surowego gazu syntezowego

przez konwersję metanu z parą wodną (inny wariant węzła I)

1 – sprężarki, 2 – piece, 3 – reaktor półspalania, 4 – konwerter CO, 5 – oddzielacze, 6 – kotły

utylizery, 7 – wymienniki, 7a – podgrzewacze, 8 – chłodnica, 9 – kolumny absorpcyjne, 10 –

kolumny desorpcyjne, 11 – skruber, 12 – reaktor, 13 – separatory amoniaku, 14 – kolumna

rozprężająca, 15 – kolumna destylacyjna

a) 1 – turbosprężarka, 2 – komora spalin, 3 – piec rurowy, 4 – dopalacz, 5 – kocioł utylizer, 6 – palniki

opalane gazem ziemnym

Synteza amoniaku

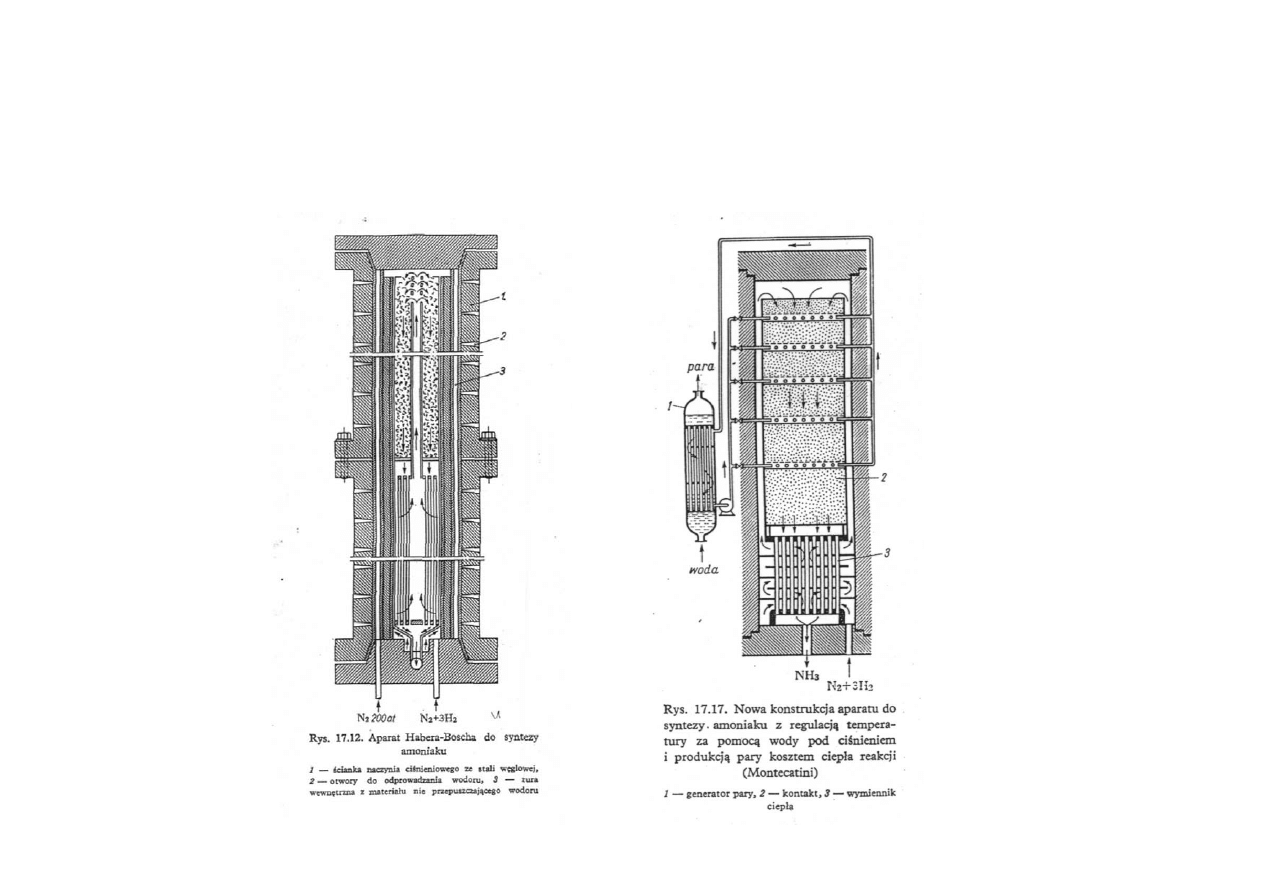

konstrukcja reaktorów do syntezy amoniaku musi uwzględniać to, że

działają one pod wysokim ciśnieniem (10 – 30 MPa) w podwyższonej

temperaturze (400 – 500

0

C) oraz są narażone na korodujące działanie

czynników chemicznych (zjawisko tzw. korozji wodorowej)

dlatego do budowy reaktorów syntezy amoniaku stosuje się specjalne

stale stopowe odporne na korozję (18 % chromu, 8 % niklu, mniej niż

0,08 % węgla), a ściany naczynia ciśnieniowego chroni się przed

działaniem gazów o wysokiej temperaturze

Synteza amoniaku

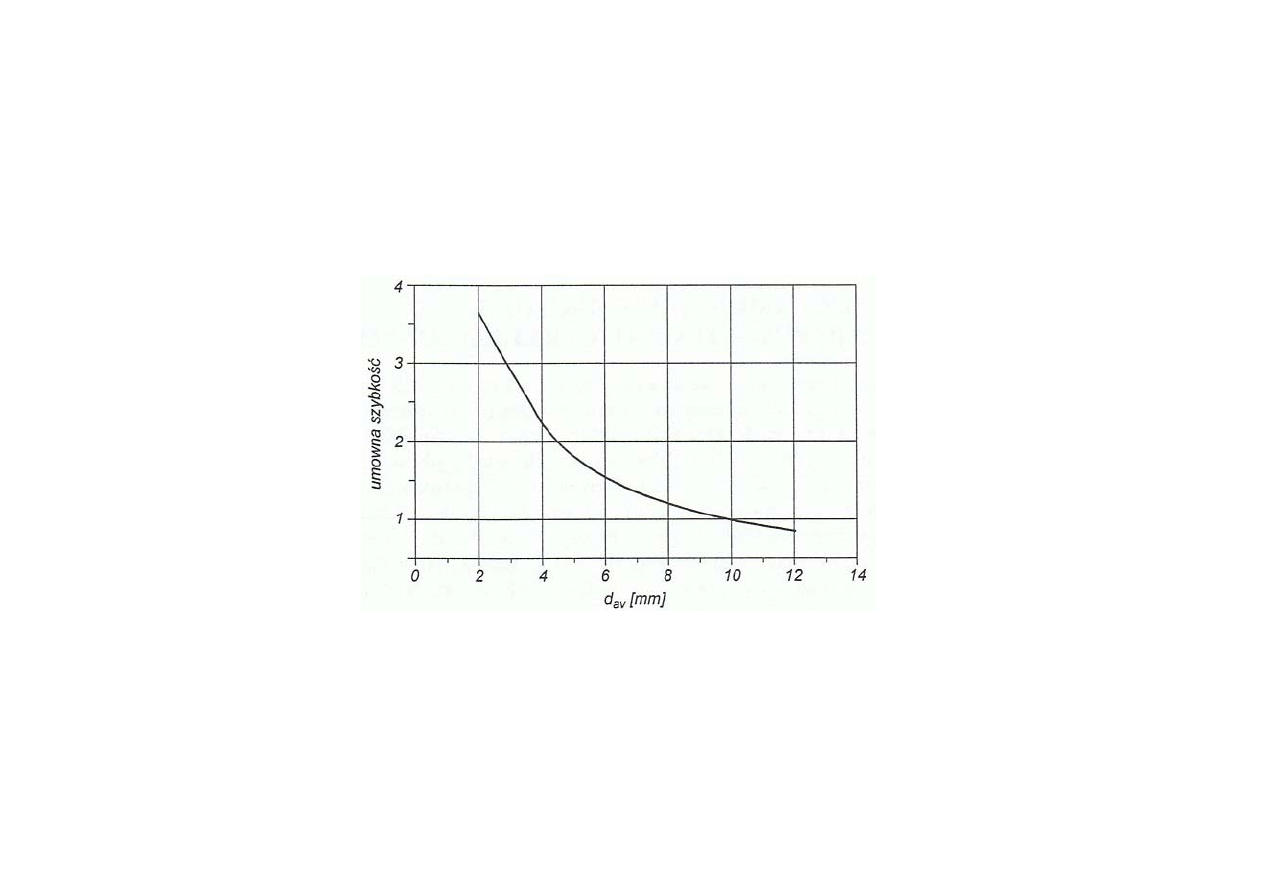

należy stosować katalizatory o drobnym ziarnie, uzyskuje się wtedy

dużą szybkość reakcji, a objętość reaktora o określonej zdolności

produkcyjnej może być znacznie mniejsza niż przy użyciu grubego

ziarna

złoże katalizatora o drobnym ziarnie stwarza jednak duży opór

hydrauliczny - powstaje znaczna różnica ciśnień między wejściem i

wyjściem z reaktora, a konsekwencją tego jest znaczny wzrost energii

potrzebnej do przetłaczania strumienia gazu przez reaktor

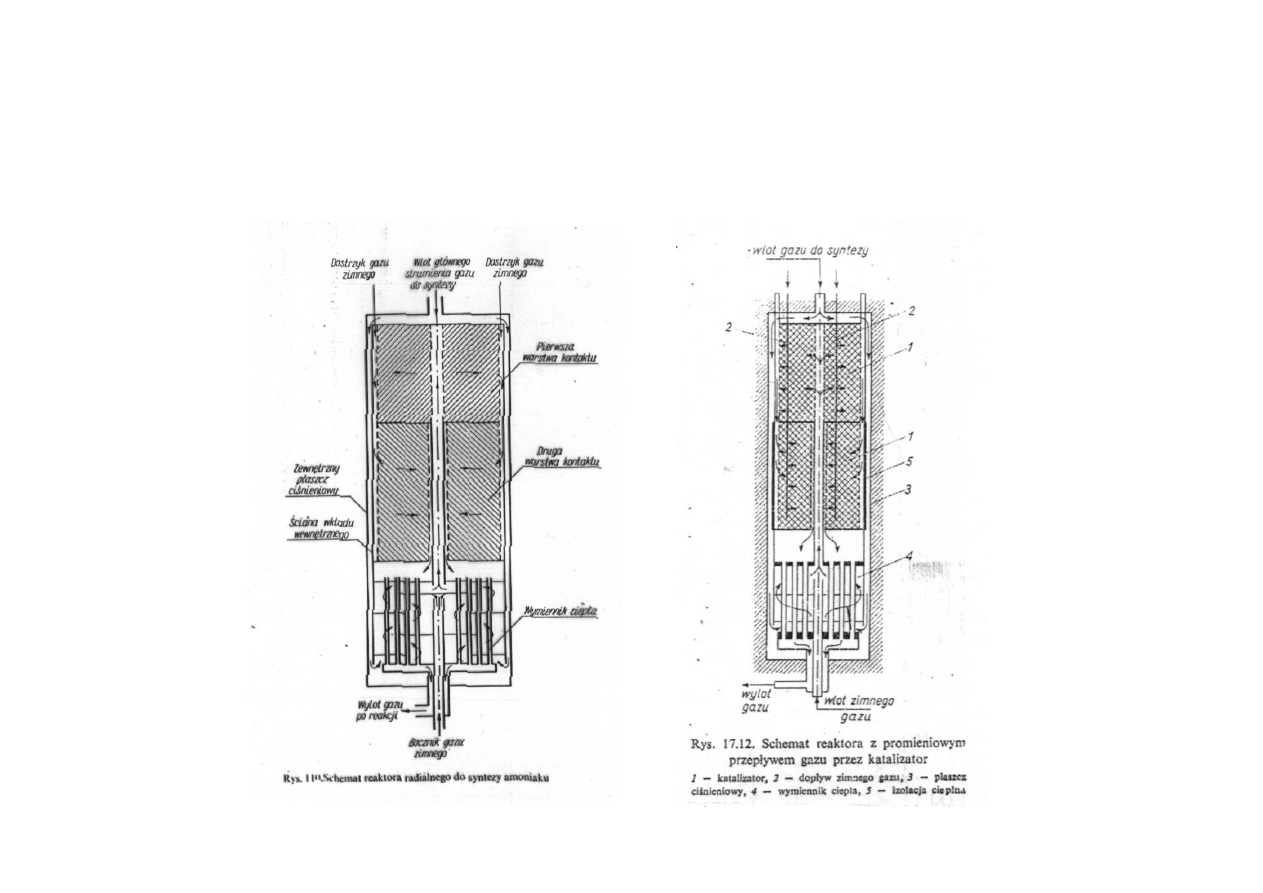

reaktory, w których stosuje się drobne ziarno (1 – 3 mm) są tak

projektowane, aby ograniczyć opory hydrauliczne, jedną z takich

konstrukcji jest tzw. reaktor radialny, w którym długość drogi gazu

przez warstwę katalizatora została znacznie skrócona, a powierzchnia

przekroju złoża, przez który odbywa się ruch gazu jest wielokrotnie

większa niż w reaktorach o osiowym kierunku przepływu

Synteza amoniaku

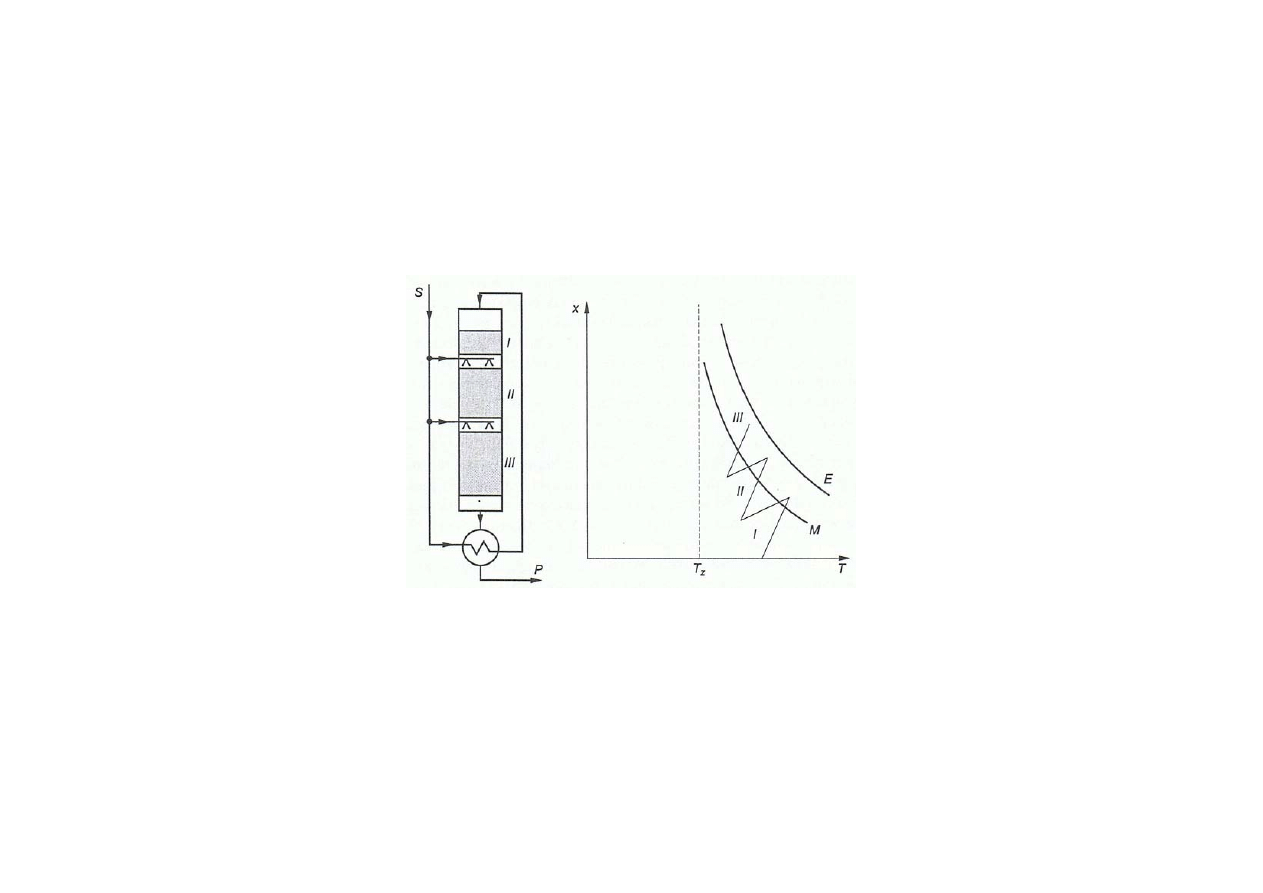

Aparaty do syntezy amoniaku

Synteza amoniaku

Zasada działania reaktora do syntezy amoniaku

o osiowym kierunku przepływu gazu z adiabatycznymi złożami katalizatora

i chłodzeniem za pomocą zimnego gazu syntezowego

zimny gaz syntezowy S wprowadzany przed złożem II i III

linia E równowagowego stopnia przemiany

optymalna linia operacyjna M

linie operacyjne I,II i III opisujące przebieg adiabatycznego procesu

w poszczególnych złożach katalizatora

T

z

– temperatura zapłonu

Synteza amoniaku

Zależność szybkości reakcji syntezy amoniaku w reaktorze przemysłowym

od przeciętnej średnicy d

av

ziarna katalizatora żelazowego

na osi pionowej odłożono względne wartości szybkości reakcji

w stosunku do szybkości przy d

av

= 10 mm)

Synteza amoniaku

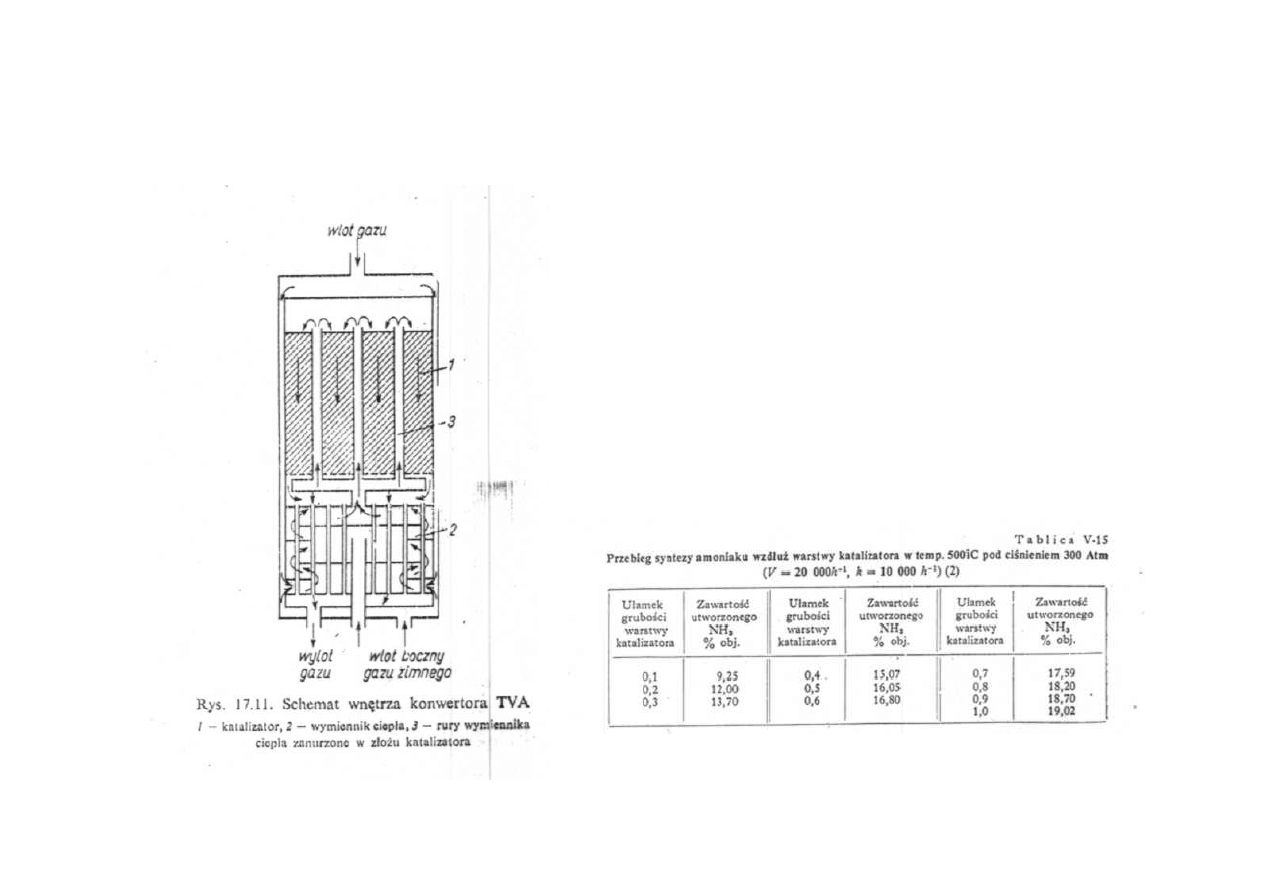

Schemat wnętrza konwertora TVA

Przebieg syntezy amoniaku

wzdłuż warstwy katalizatora

w temperaturze 500

o

C

Synteza amoniaku

Reaktor do syntezy amoniaku

z promieniowym przepływem gazu przez katalizator

LITERATURA

•

Bortel E., Koneczny H. „Zarys technologii chemicznej” Wydawnictwo Naukowe

PWN Warszawa 1992

•

Kępiński J. „Technologia chemiczna nieorganiczna” Państwowe Wydawnictwo

Naukowe Warszawa 1984

•

Praca zbiorowa pod redakcją K. Schmidt-Szałowskiego „Podstawy technologii

chemicznej. Bilanse procesów technologicznych” Oficyna Wydawnicza

Politechniki Warszawskiej Warszawa 1997

•

K. Schmidt-Szałowski, J. Sentek „Podstawy technologii chemicznej. Organizacja

procesów produkcyjnych” Oficyna Wydawnicza Politechniki Warszawskiej

Warszawa 2001

•

Van den Berg P. J., de Jong W.A. „Introduction to Chemical Process

Technology” Delft University Press, D. Reidel Publishing Company, Delft 1980

•

Molenda J. „Technologia chemiczna” Wydawnictwa Szkolne i Pedagogiczne

Warszawa 1993

•

Koneczny H. „Podstawy technologii chemicznej” Państwowe Wydawnictwo

Naukowe Warszawa 1973

•

Praca zbiorowa „Technologia chemiczna nieorganiczna” Wydawnictwa

Naukowo – Techniczne Warszawa 1965

•

•

www.chemguide.co.uk

•

www.topsoe.com

Document Outline

- TECHNOLOGIA NIEORGANICZNA Przemysł azotowy Synteza amoniaku

- Przemysł azotowy

- Produkcja związków azotowych z amoniaku

- Synteza amoniaku

- Synteza amoniaku N2 + 3 H2 ↔ NH3 ∆ H = - 94 kJ/mol

- Synteza amoniaku

- Synteza amoniaku Wartości stałej równowagi syntezy amoniaku

- Synteza amoniaku Współczynniki ściśliwości c do wzoru pV = c RT dla mieszanin H2i i N2 w temperaturze 0 oC

- Synteza amoniaku Procentowa zawartość amoniaku w stanie równowagi dla mieszaniny stechiometrycznej

- Synteza amoniaku Zawartość amoniaku nad ciekłym amoniakiem w obecności stechiometrycznej mieszaniny wodoru i azotu

- Synteza amoniaku Zawartość amoniaku w stanie równowagi w różnych temperaturach i pod różnymi ciśnieniami

- Synteza amoniaku Wpływ temperatury i ciśnienia na wydajność reakcji syntezy NH3

- Synteza amoniaku

- Synteza amoniaku Wpływ temperatury i prędkości objętościowej przepływu gazu na stężenie NH3 w gazach poreakcyjnych

- Synteza amoniaku Ilość tworzącego się amoniaku w mieszaninie stechiometrycznej (w gramach na dm3 katalizatora i godzinę) w tem

- Synteza amoniaku

- Synteza amoniaku Optymalna temperatura prowadzenia syntezy NH3

- Synteza amoniaku Wpływ ciśnienia na ilość uzyskanego NH3 przy prędkości przepływu gazu 30 000 m3/m3 katalizatora w ciągu go

- Synteza amoniaku

- Synteza amoniaku

- Synteza amoniaku Wielkość powierzchni i aktywności katalizatorów żelaznych syntezy amoniaku

- Synteza amoniaku Wpływ domieszek na aktywność katalityczną żelaza w reakcji syntezy amoniaku

- Synteza amoniaku Właściwości niektórych katalizatorów

- Synteza amoniaku Wytwarzanie katalizatorów do syntezy amoniaku metodą TVA

- Synteza amoniaku Skład chemiczny katalizatorów do syntezy amoniaku

- Synteza amoniaku

- Synteza amoniaku Podział procesów opartych na gazie syntezowym

- Synteza amoniaku Schemat przerobu gazu syntezowego

- Synteza amoniaku Schemat ideowy syntezy amoniaku z metanu

- Synteza amoniaku Otrzymywanie mieszaniny azotu i wodoru

- Synteza amoniaku Otrzymywanie mieszaniny azotu i wodoru

- Synteza amoniaku Otrzymywanie mieszaniny azotu i wodoru

- Synteza amoniaku Otrzymywanie mieszaniny azotu i wodoru

- Synteza amoniaku Otrzymywanie mieszaniny azotu i wodoru

- Synteza amoniaku Schemat normalnotemperaturowej konwersji gazu wodnego z parą wodną

- Synteza amoniaku Otrzymywanie mieszaniny azotu i wodoru

- Synteza amoniaku Porównanie właściwości różnych absorbentów CO2

- Synteza amoniaku Schemat instalacji do wymywania ditlenku węgla za pomocą roztworu węglanu potasu

- Synteza amoniaku Wymywanie CO z gazów do syntezy amoniaku przy użyciu amoniakalnego roztworu soli miedzi (I)

- Synteza amoniaku Otrzymywanie mieszaniny azotu i wodoru

- Synteza amoniaku

- Synteza amoniaku Równowagowy stopień przemiany wodoru w amoniak x” i optymalna linia operacyjna M wyznaczona dla katalizato

- Synteza amoniaku Uproszczony schemat układu technologicznego do syntezy amoniaku (układ obiegu powrotnego według Habera i Bo

- Synteza amoniaku Uproszczony schemat układu technologicznego do syntezy amoniaku (układ wielostopniowy Claude’a) - niestosow

- Synteza amoniaku

- Synteza amoniaku Schemat jednostki syntezy amoniaku w układzie obiegu zamkniętego

- Synteza amoniaku Wykres strumieniowy bilansu jednostki syntezy amoniaku w układzie obiegu zamkniętego

- Synteza amoniaku Obieg gazów do syntezy amoniaku z zastosowaniem chłodzenia amoniakalnego

- Synteza amoniaku Wyznaczanie optymalnego strumienia gazu wydmuchowego w układzie obiegu powrotnego

- Synteza amoniaku Wyznaczanie optymalnego stopnia przemiany x wodoru w amoniak w układzie obieg

- Synteza amoniaku Instalacja do syntezy amoniaku

- Synteza amoniaku Schemat instalacji do syntezy amoniaku

- Synteza amoniaku Skład gazu procesowego w trakcie produkcji amoniaku

- Schemat wytwórni amoniaku a) schemat produkcji surowego gazu syntezowego przez konwersję metanu z parą wodną (inny wariant w

- Synteza amoniaku

- Synteza amoniaku

- Synteza amoniaku Aparaty do syntezy amoniaku

- Synteza amoniaku Zasada działania reaktora do syntezy amoniaku o osiowym kierunku przepływu gazu z adiabatycznymi złożami ka

- Synteza amoniaku Zależność szybkości reakcji syntezy amoniaku w reaktorze przemysłowym od przeciętnej średnicy dav ziarna ka

- Synteza amoniaku

- Synteza amoniaku Reaktor do syntezy amoniaku z promieniowym przepływem gazu przez katalizator

- LITERATURA

Wyszukiwarka

Podobne podstrony:

Amoniaczki, Przepisy kulinarne

Amoniak można oznaczyć z krwi i moczu produkt rozkładu białek

35 Wytwarzanie amoniaku, kwasu Nieznany (2)

Synteza amoniaku

AMONIAK BEZWODNY

Amoniak, niezbędnik rolnika 2 lepszy, fizjologia zwierząt

AMONIAK2

Amoniaczki

synteza i właściwości związków kobaltu z amoniakiem, chemia nieorganiczna, laboratorium, Chemia nieo

Dezynfekcja za pomocą amoniaku ziarna zbóż przeznaczonego do fermentacji (ang )

amoniakalnych instalacji chłodniczych w zakładach przetwórstwa rolno spożywczego

1. Podział zwierząt za względu na mechanizm us uwania amoniaku, licencjat eksperyment

1-AMONIAK, Azot___N2

CIASTKA AMONIACZKI

PROCES PRODUKCJI AMONIAKU poprawiony, inż. BHP, V semestr

BEZPIECZEŃSTWA I HIGIENA PRACY PRZY INSTALACJACH AMONIAKALNYCH, Bezpieczeństwo i higiena pracy

Amoniak r r 9

AMONIAK BEZWODNY, BHP KARTA CHARAKTERYSTYKI SUBSTANCJI NIEBEZPIECZNEJ

bhp przy amoniakalnych instalacjach chłodniczych, 1 bhp w zakladach

więcej podobnych podstron