PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

1

Ćwiczenia 3 – Połączenia śrubowe pasowane i połączenia

spawane

Połączenia śrubowe pasowane

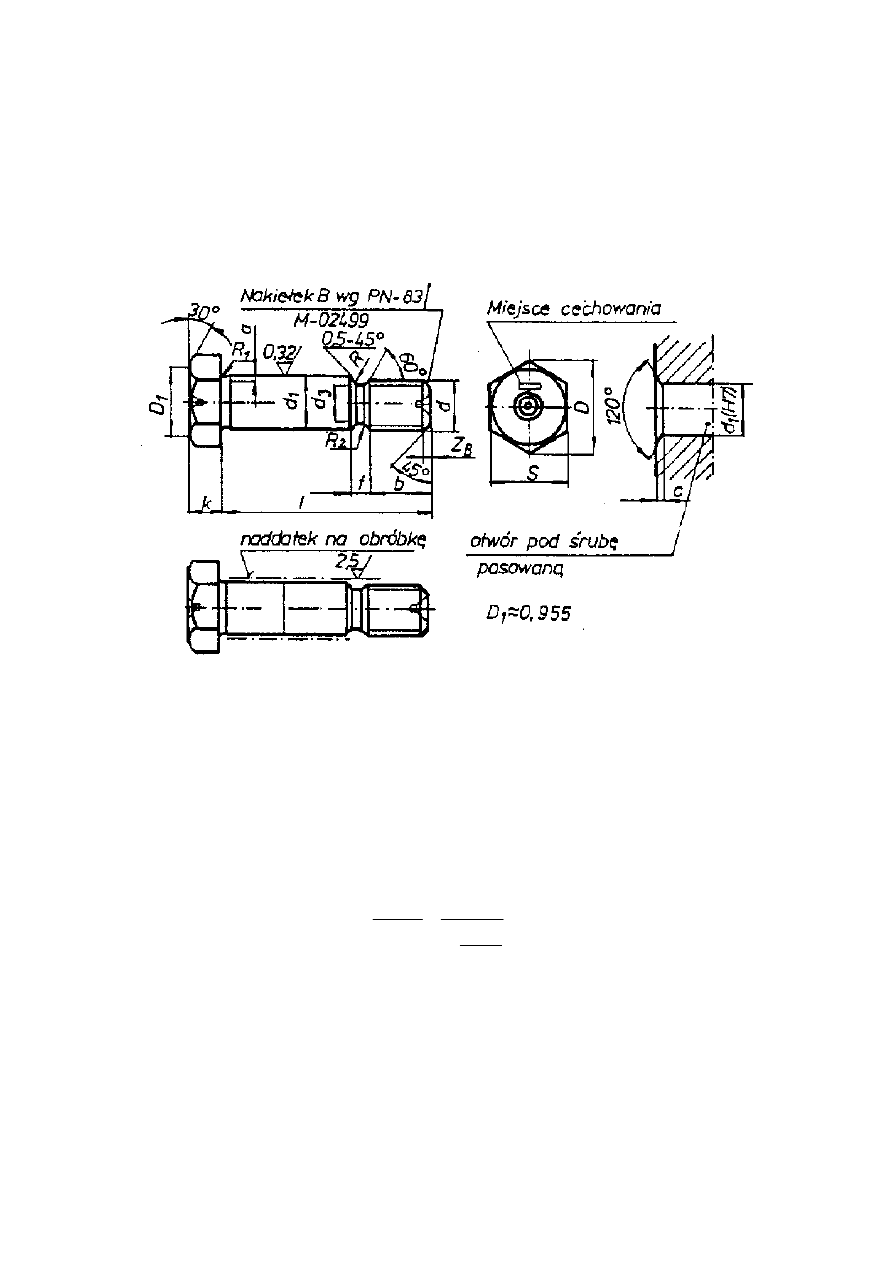

Śruby pasowane z łbem sześciokątnym z gwintem krótkim wg PN-66/M82341

1) Weryfikacja połączeń śrubowych ze śrubami pasowanymi

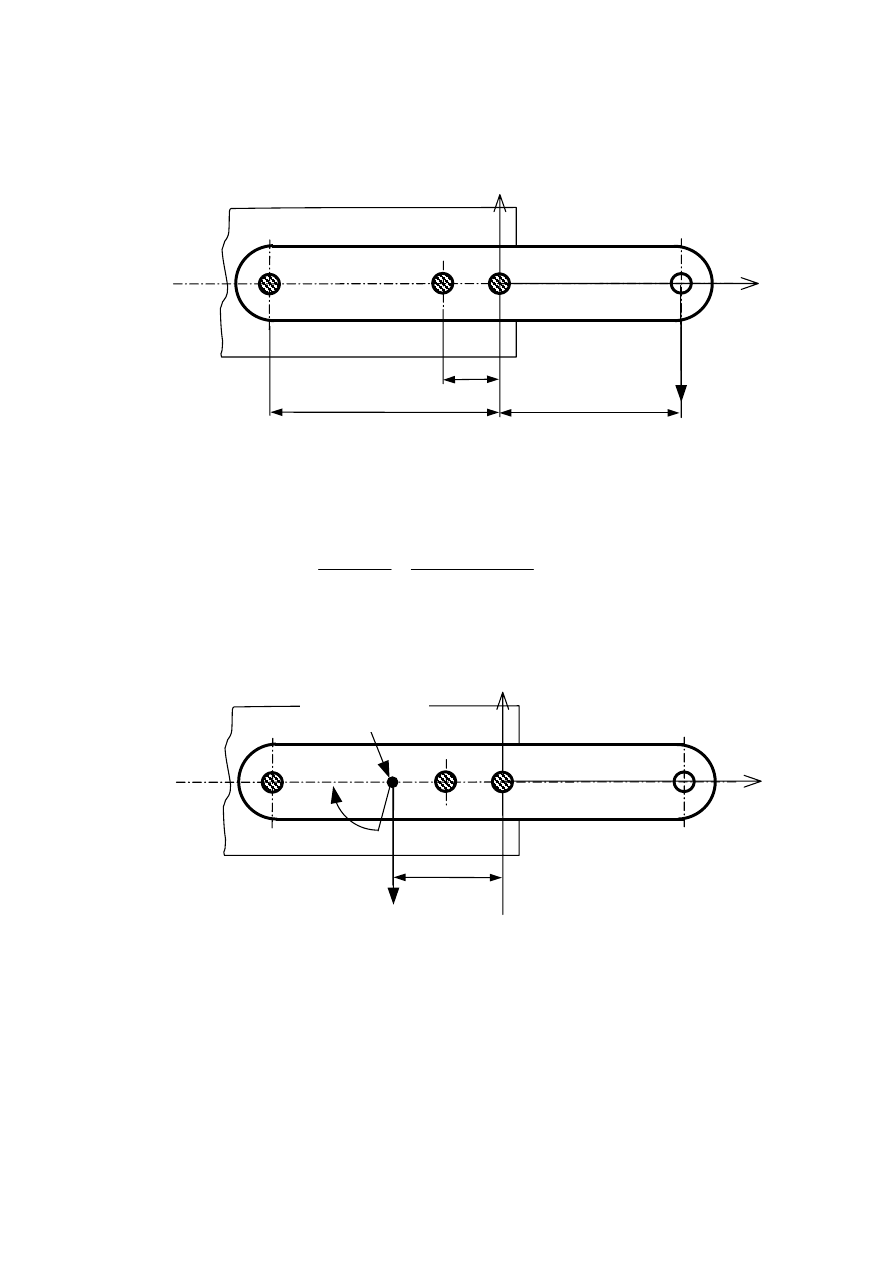

Połączenia śrubowe pasowane weryfikowane są pod kątem przekroczenia naprężeń stycznych, będących

wynikiem ścinania śrub oraz przekroczenia dopuszczalnych nacisków będących wynikiem oddziaływań między

powierzchniami: boczną śrub i boczną otworów. Sprawdzeniu podlegają również łączone elementy (w przekroju

osłabionym otworami pod śruby).

a) Ścinanie

t

k

d

z

Q

A

z

n

Q

<

⋅

⋅

=

⋅

⋅

=

4

2

1

π

τ

(1)

gdzie:

τ – naprężenia styczne w śrubie (ścinanie), [MPa]

Q – siła tnąca, [N]

A – pole powierzchni ścinanej, [mm

2

]

d

1

– średnica trzpienia pasowanego śruby, [mm]

n – liczba śrub,

z – liczba powierzchni ścinanych w jednej śrubie,

k

t

– naprężenia kryterialne na ścinanie:

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

2

(

)

[

]

2

1

,

0

1

−

⋅

−

⋅

=

r

s

e

t

n

R

k

δ

(2)

gdzie:

R

e

– granica plastyczności tworzywa śruby, [MPa]

δ

s

– liczba bezpieczeństwa na ścinanie

n

r

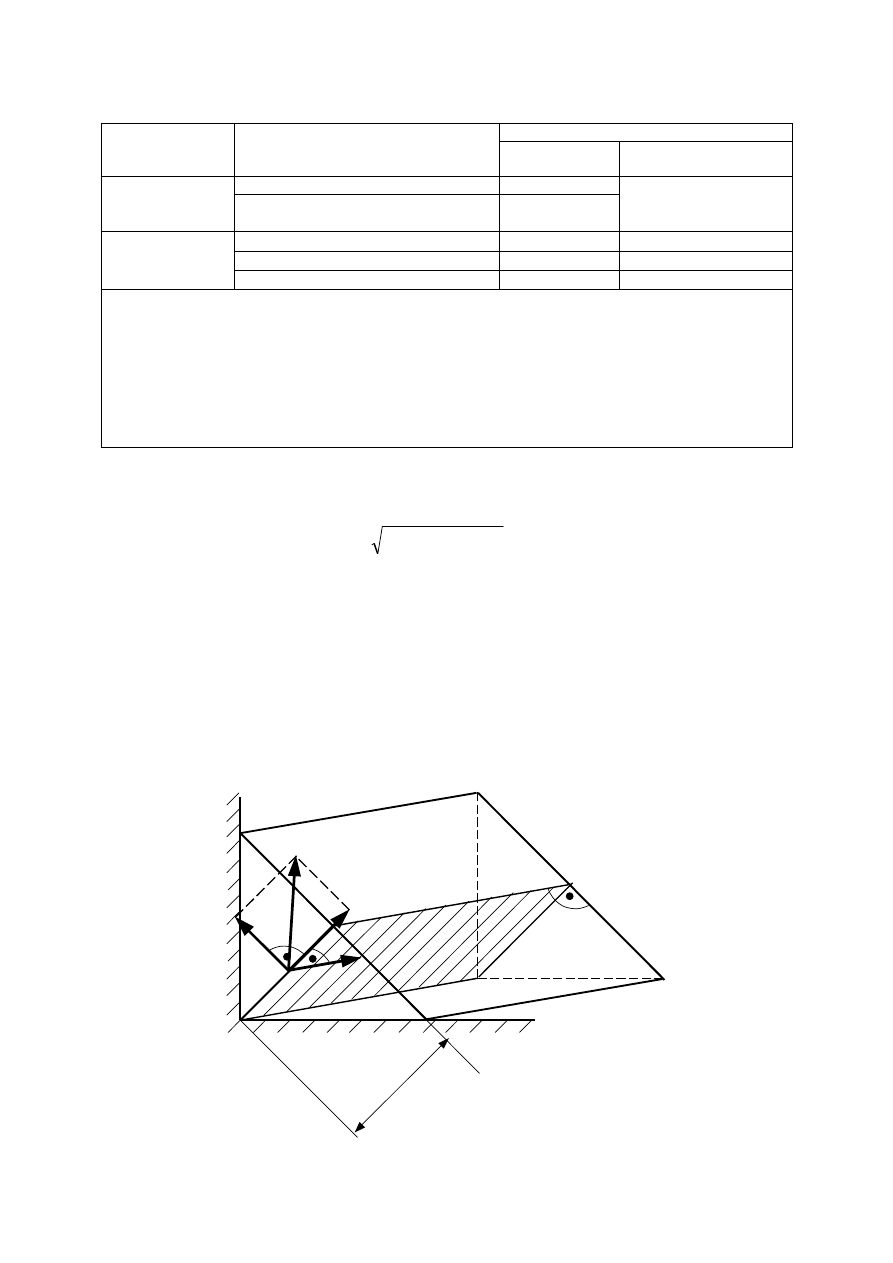

– liczba rzędów śrub w połączeniu (patrz rysunek poniżej)

Zależność (2) ujmuje wpływ nierównomiernego rozkładu obciążenia na poszczególne rzędy śrub.

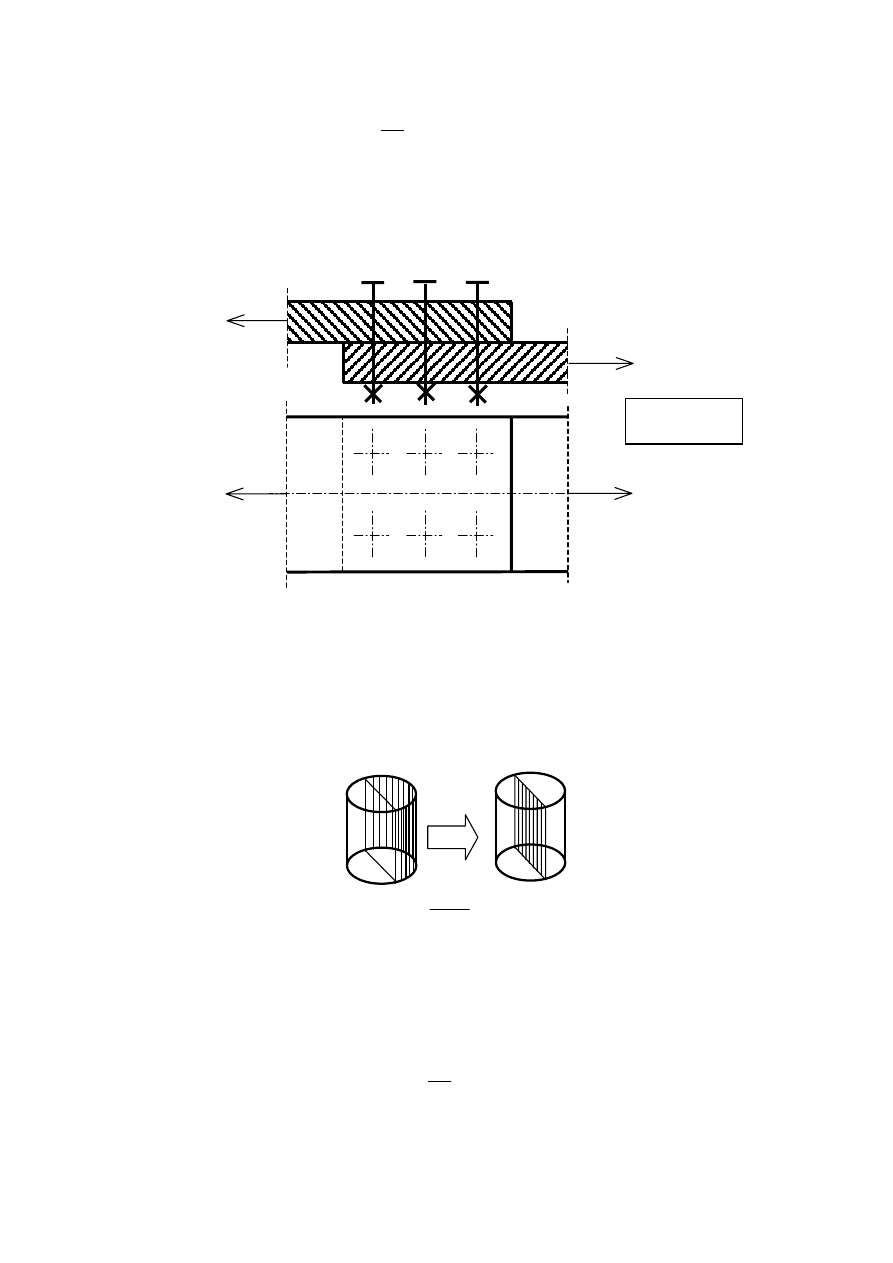

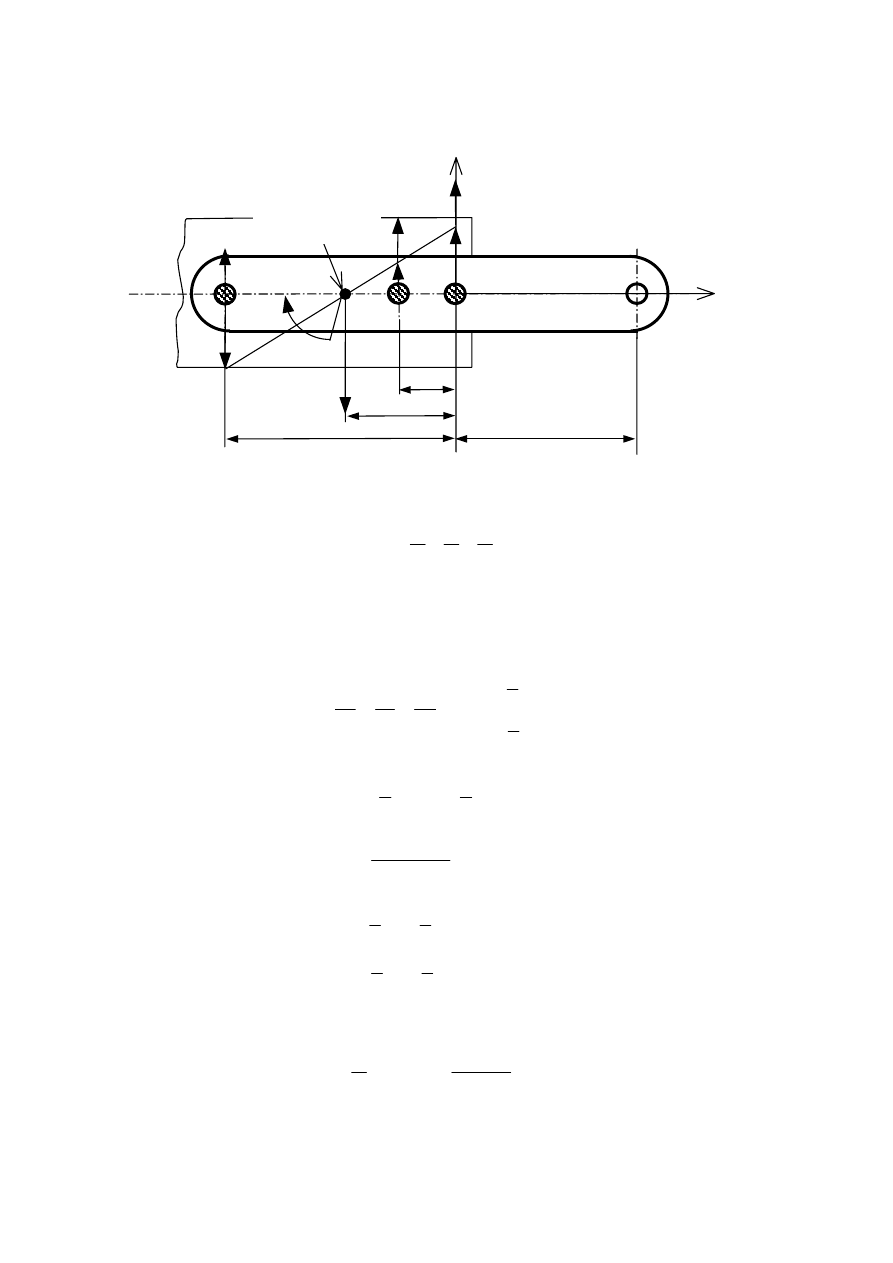

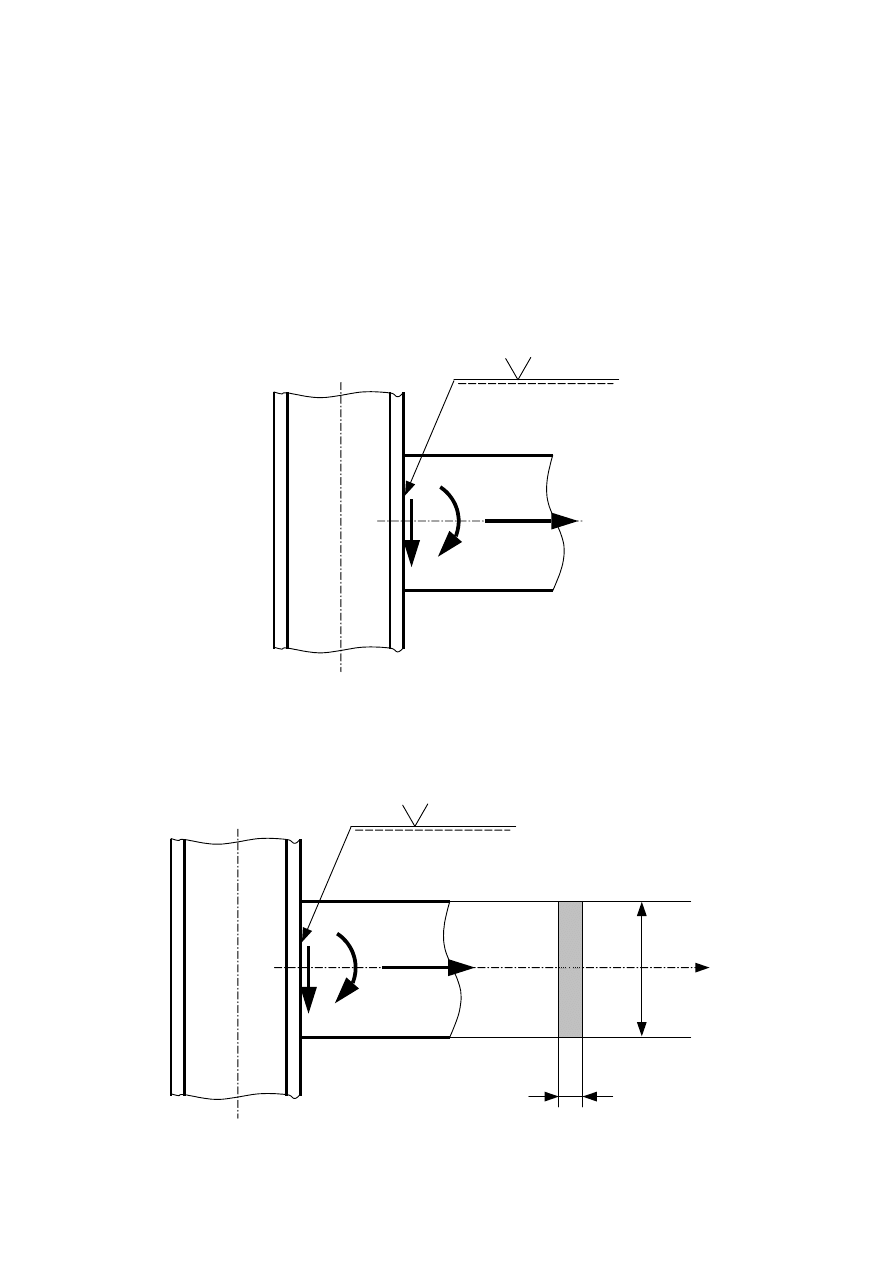

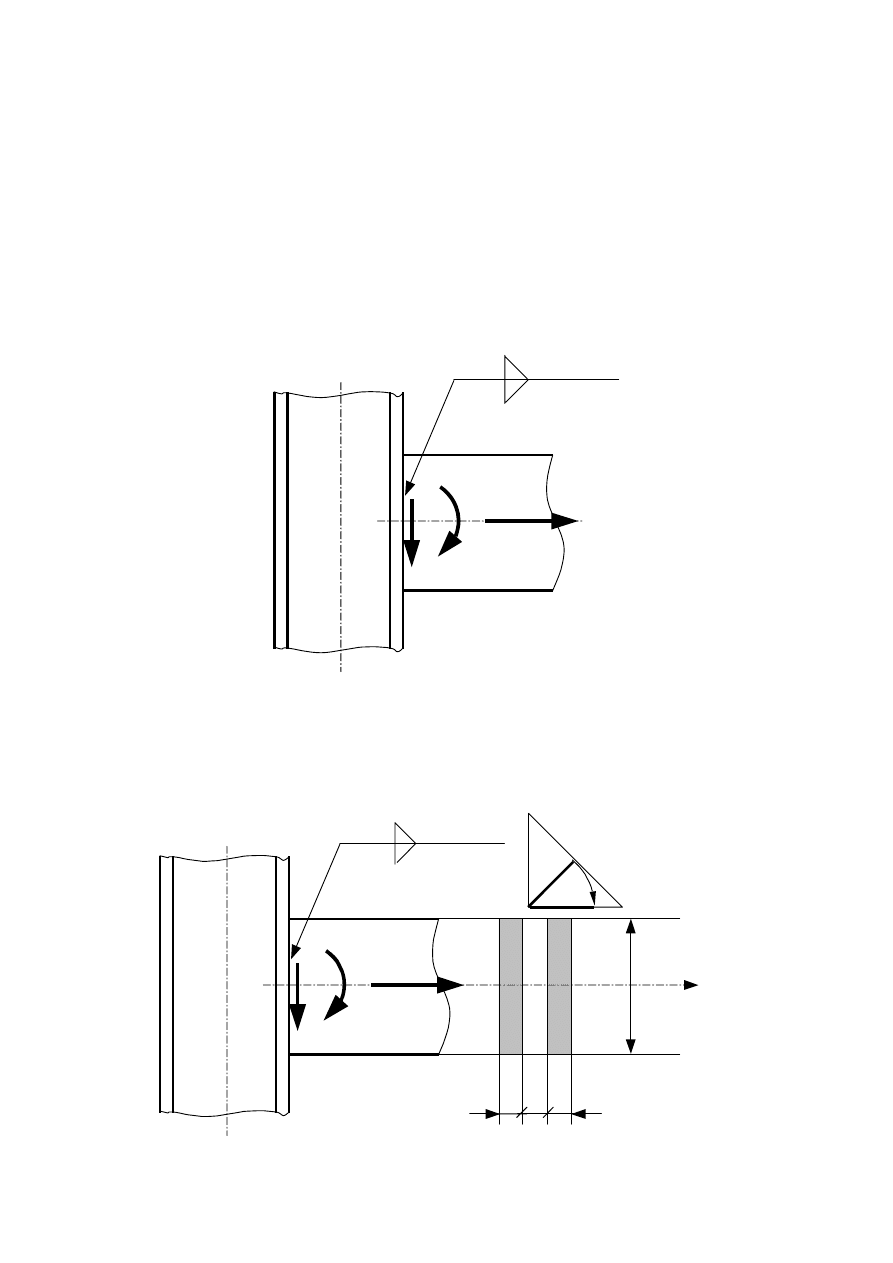

b) Naciski powierzchniowe

Weryfikację śrub pasowanych ze względu na naciski powierzchniowe przeprowadza się w celu sprawdzenia, czy

np. otwory w blachach nie będą się powiększać w skutek uplastycznienia tworzywa, co może doprowadzić do

zniszczenia złącza. Weryfikację złącza z punktu widzenia nacisków powierzchniowych powinno się

przeprowadzić w szczególności dla elementu (śruba lub blacha), którego granica plastyczności tworzywa jest

niższa. Ważną rolę odgrywa również grubość łączonych blach, gdyż od grubości blachy zależy również wielkość

powierzchni styku miedzy śrubą i blachą (zależność (3)).

W obliczeniach inżynierskich dla uproszczenia przyjmuje się, że powierzchnia styku jest prostokątem o

wymiarach d x g. (patrz rys. poniżej)

dop

p

g

d

Q

p

≤

⋅

=

1

(3)

gdzie:

p – naciski powierzchniowe między powierzchnią boczną śruby a powierzchnią boczną otworu, [MPa]

Q – siła tnąca, [N]

d

1

– średnica trzpienia pasowanego śruby, [mm]

g – grubość blachy, [mm]

p

dop

– naciski dopuszczalne, [MPa]

(

)

[

]

2

1

,

0

1

8

,

0

−

⋅

−

⋅

⋅

=

r

d

e

dop

n

R

p

δ

(4)

gdzie:

δ

d

– liczba bezpieczeństwa na naciski

P

P

P

P

n

r

= 3

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

3

2) Przykłady zadań

Zad.1.

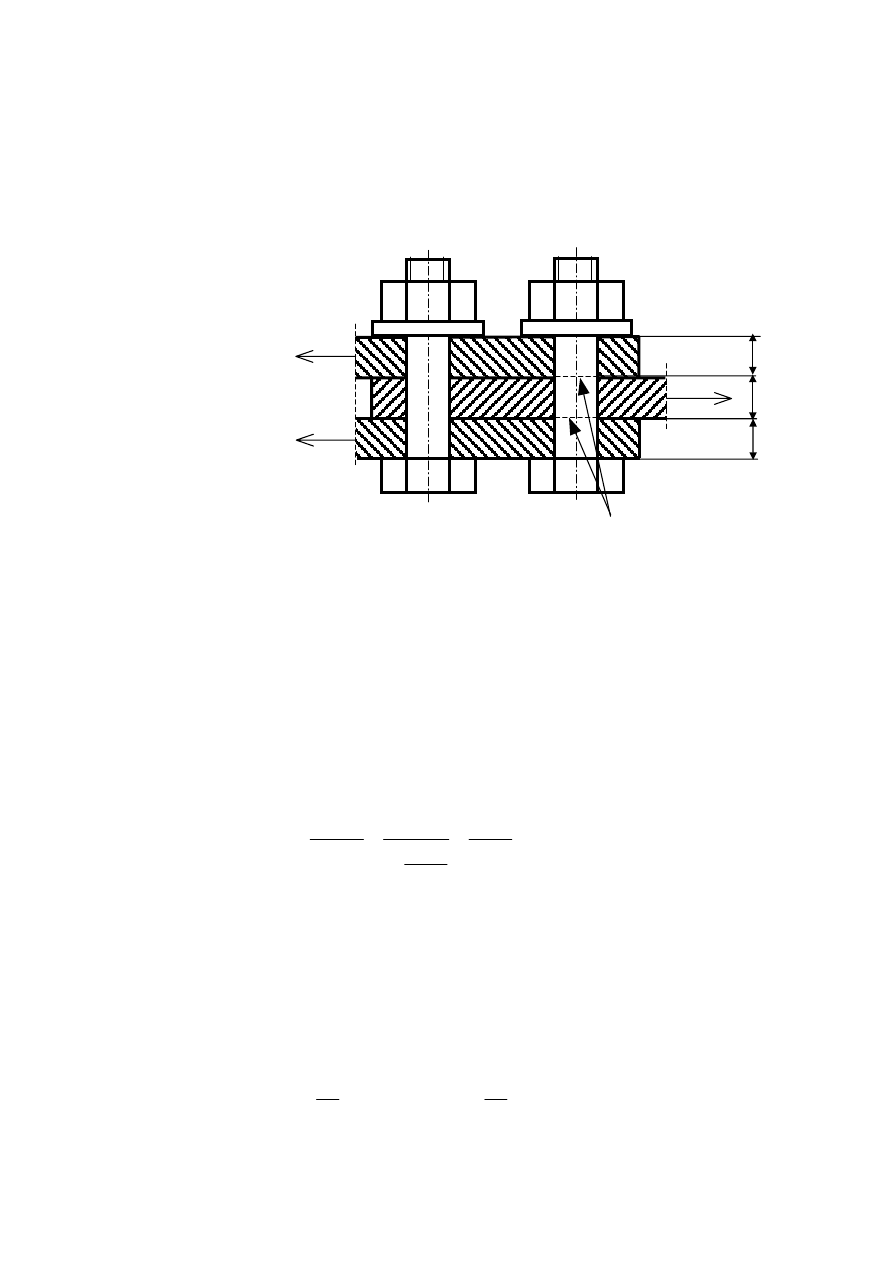

Trzy płaskowniki połączono 2 śrubami pasowanymi jak na rysunku i obciążono siłą P = 15 000 N. Kierunek

działania siły jest prostopadły do osi śrub. Skonstruować połączenie śrubowe. Wymiary i tworzywo

płaskowników są znane. Liczba bezpieczeństwa wynosi δ

s

=2. Szerokość płaskowników b = 50 mm.

Dane:

Płaskownik 1:

stal

25

g

1

= 15 mm

Płaskownik 2:

stal

45

g

2

= 10 mm

Płaskownik 3:

stal

35

g

3

= 20 mm

Rozwiązanie:

Zakładamy śruby M10 x 1,25 x 65 x 11 - m6 - 5.6

Składnia oznaczenia śruby pasowanej:

M10 – średnica części gwintowanej z gwintem metrycznym,

1,25 – skok gwintu,

65 – długość śruby

11 – średnica trzpienia śruby

m6 –tolerancja trzpienia śruby (jeżeli symbol jest pominięty w oznaczeniu to należy założyć, że

tolerancja wynosi k6)

5.6 – klasa własności mechanicznych śruby. (Symbol 5.6 w oznaczeniu można pominąć chyba, że śruba jest

innej dopuszczalnej klasy. Dopuszcza się jeszcze klasy 8.8, 10.9, 12.9).

Jak wynika z oznaczenia średnica trzpienia śruby wynosi d

1

= 11 mm

1. Stan naprężenia śruby:

t

k

d

P

d

P

A

P

≤

⋅

=

⋅

⋅

=

⋅

⋅

=

2

1

2

1

4

4

2

2

π

π

τ

(1.1)

W zależności (1.1) w mianowniku wyznaczamy pole powierzchni ścinanej, na którą składają się 2 śruby, z

których każda ścinana jest w 2 przekrojach (razem 4 przekroje śrub).

Naprężenia kryterialne:

Na podstawie klasy śruby 5.6 :

R

m

= 500 MPa

R

e

= 300 MPa

W rozpatrywanym przypadku liczba rzędów śrub n

r

= 2. Stąd:

(

)

[

]

MPa

R

n

R

k

s

e

r

s

e

t

150

2

1

,

0

1

=

=

−

⋅

−

⋅

=

δ

δ

(1.2)

P

0,5P

0,5P

g

1

g

2

g

3

Powierzchnie ścinania śrub

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

4

wówczas:

t

k

MPa

d

P

≤

=

⋅

=

⋅

=

48

,

39

11

14

,

3

15000

2

2

1

π

τ

(1.3)

Śruby nie zostaną ścięte.

2. W kolejnym kroku weryfikujemy wytrzymałość elementów złącza na naciski:

Przyjmujemy liczbę bezpieczeństwa na naciski δ

d

= 2,5

Płaskownik 1:

stal 25 – R

e

= 280 MPa

Tworzywo płaskownika ma niższą granicę plastyczności niż śruba. W związku z tym, weryfikacji na naciski

powierzchniowe poddawany jest płaskownik.

Naciski dopuszczalne dla tworzywa płaskownika 1:

(

)

[

]

MPa

R

n

R

p

d

e

r

d

e

dop

6

89

8

0

2

1

0

1

8

0

,

,

,

,

=

⋅

=

−

⋅

−

⋅

⋅

=

δ

δ

(1.4)

wówczas:

dop

p

MPa

g

d

P

p

≤

=

⋅

⋅

=

⋅

⋅

⋅

=

7

,

22

15

11

2

7500

2

5

,

0

1

1

(1.5)

Naciski nie będą przekroczone.

Płaskownik 2:

stal 45 – R

e

= 360 MPa

Tworzywo płaskownika ma wyższą granicę plastyczności niż śruba. W związku z tym, weryfikacji na naciski

powierzchniowe poddawana jest śruba.

Naciski dopuszczalne dla tworzywa śruby:

(

)

[

]

MPa

R

n

R

p

e

r

d

e

dop

96

'

8

,

0

2

1

,

0

1

8

,

0

=

⋅

=

−

⋅

−

⋅

⋅

=

δ

δ

(1.6)

wówczas:

dop

p

MPa

g

d

P

p

≤

=

⋅

⋅

=

⋅

⋅

=

2

,

68

10

11

2

15000

2

2

1

(1.7)

Naciski nie będą przekroczone

Płaskownik 3:

stal 35 – R

e

= 320 MPa

Tworzywo płaskownika ma wyższą granicę plastyczności niż śruba. W związku z tym, weryfikacji na naciski

powierzchniowe poddawana jest śruba. Naciski dopuszczalne dla tworzywa śruby przedstawia zależność (1.6).

Płaskownik 3 jest dwukrotnie grubszy niż płaskownik 2, więc można przypuszczać, że dla płaskownika 3

również naciski nie zostaną przekroczone.

dop

p

MPa

g

d

P

p

≤

=

⋅

⋅

=

⋅

⋅

⋅

=

17

20

11

2

7500

2

5

,

0

3

1

(1.7)

Naciski nie będą przekroczone.

3. Należy również sprawdzić płaskowniki pod kątem naprężeń rozciągających (myślę, że wystarczy jedynie

wspomnieć o tym studentom).

Płaskowniki należy zweryfikować w przekroju osłabionym otworem. Wówczas

stan naprężenia w taki przekroju przedstawia zależność:

r

i

i

k

g

d

b

F

A

F

≤

⋅

−

=

=

)

(

1

σ

(1.8)

gdzie:

F – jest to siła obciążająca (dla płaskownika 1 i 3 F = 0,5 P dla płaskownika 2 F = P)

i – numer płaskownika

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

5

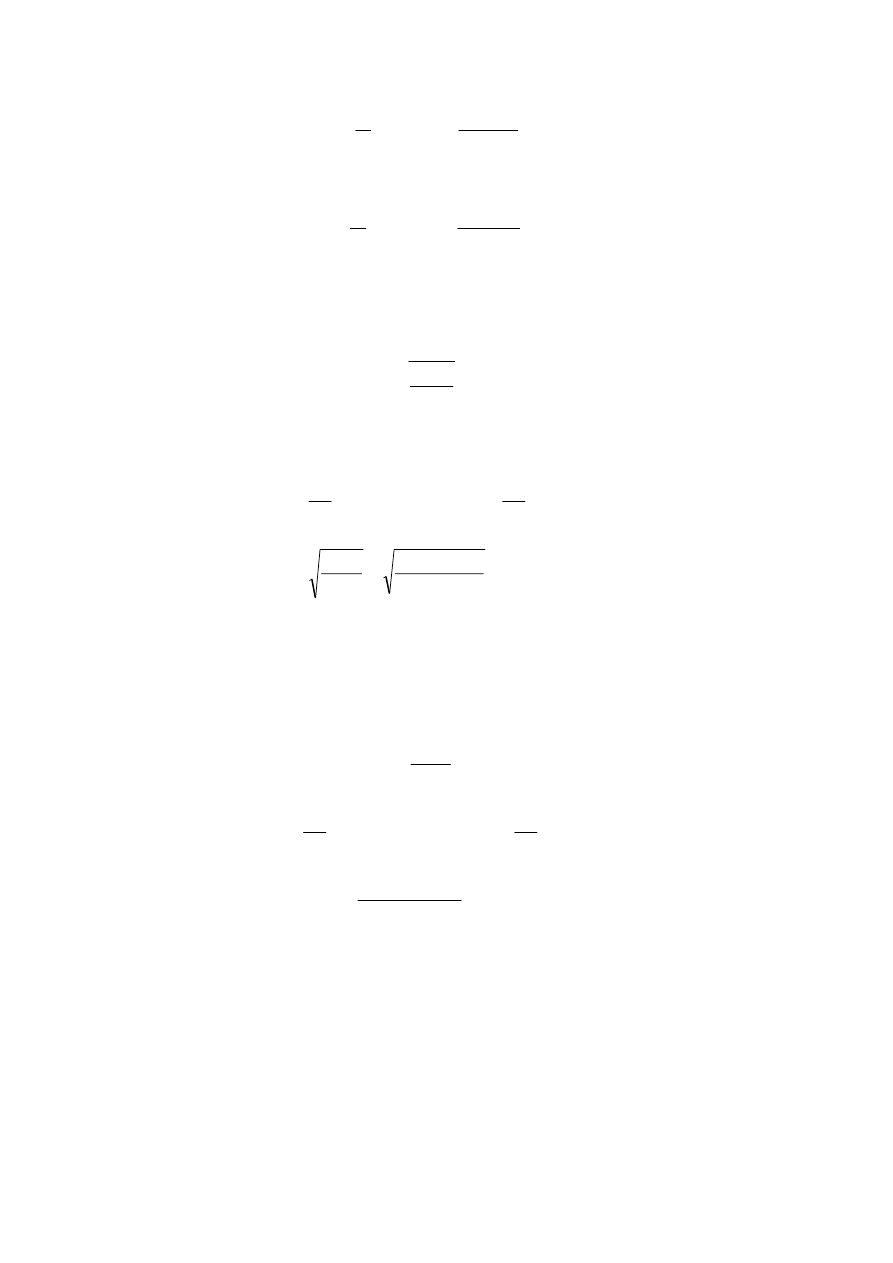

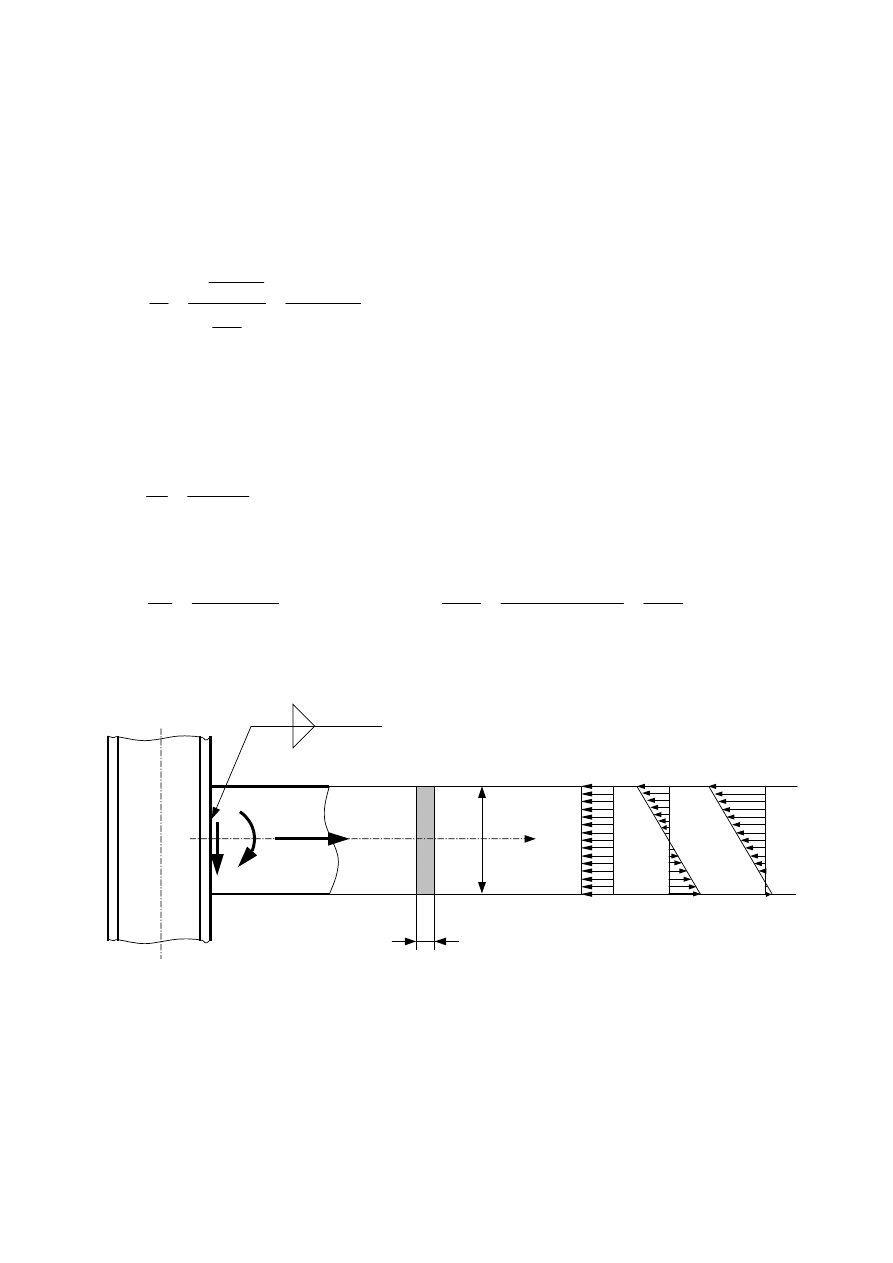

Zad.2.

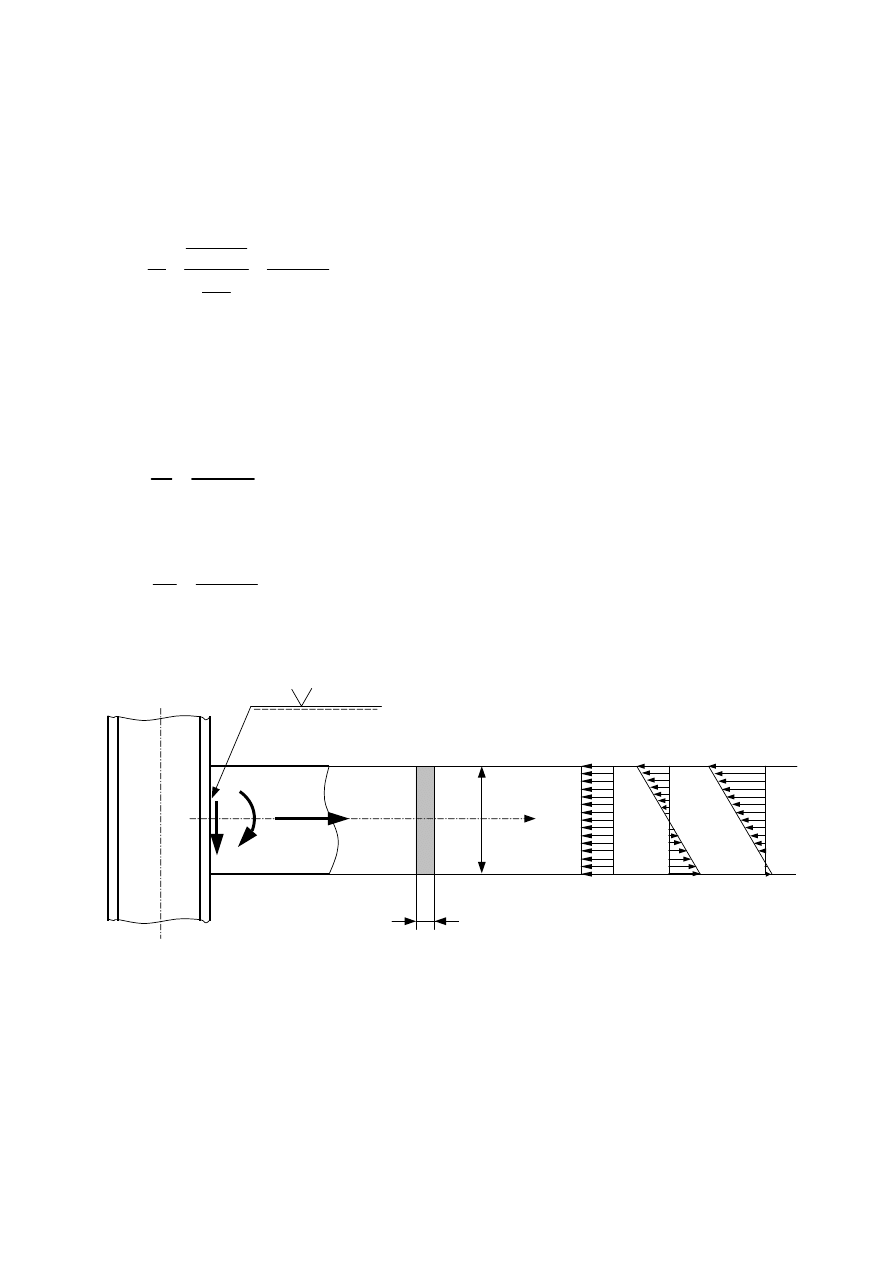

Płaskownik o grubości g = 15 mm zamocowany przy pomocy trzech śrub pasowanych obciążony jest siłą

poprzeczną P=20 000N. Obliczyć średnicę śrub i dobrać śruby znormalizowane. Liczba bezpieczeństwa na

ścinanie δ

s

= 2,5, a na naciski wynosi δ

d

= 2. Płaskownik wykonano ze stali 45.

Dane:

a = 50 mm

l = 100 mm

Proponujemy ograniczyć się w tym zadaniu do wyznaczenia obciążeń śrub, a ich weryfikację, która jest

stosunkowo prosta, zalecić do samodzielnego wykonania studentom w domu.

1. Wyznaczenie położenia środka ciężkości śrub.

Z uwagi na to, że wszystkie śruby będą identyczne, zakładamy wstępnie pole przekroju śruby A = 1 cm

2

.

Wówczas z sumy momentów statycznych względem osi y otrzymujemy:

a

a

a

A

x

A

x

n

n

n

2

1

1

1

0

1

5

1

1

0

=

+

+

⋅

+

⋅

+

⋅

=

⋅

=

∑

∑

(2.1)

2. Z mechaniki ogólnej studenci powinni wiedzieć, że podczas redukcji układu można zaczepić „myślowo” siłę

w innym punkcie niż wynika z warunków zadania. Pamiętać jednak należy, że jeśli nowy punkt siły nie leży na

kierunku jej działania (siłę przesuwamy równolegle) to wpływ tej zmiany położenia siły należy zrównoważyć

momentem (patrz rysunek poniżej):

W takim wypadku można powiedzieć, że rozpatrywany układ śrub obciążony będzie (myślowo !!!) dwoma

oddziaływaniami zewnętrznymi: siłą P i momentem M = P(l+2a). Oddziaływania te wywołują obciążenie śrub

przedstawione na rysunku poniżej.

l

5a

a

y

P

x

2a

środek ciężkości

śrub

P

M

y

x

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

6

Na rysunku powyżej śruby zostały obciążone siłami (reakcjami) P/3 wynikającymi z działania siły P (z warunku

równowagi sumy rzutów sił na oś y):

∑

+

+

=

→

=

3

3

3

0

P

P

P

P

F

iy

(2.2)

oraz reakcjami P

1

, P

2

, P

3

wynikającymi z warunku równowagi sumy momentów względem punktu (w tym

wypadku środka ciężkości śrub). Warunek równowagi momentów można zapisać następująco.

)

(

a

l

P

a

P

a

P

a

P

M

2

2

3

3

2

1

+

⋅

=

⋅

+

⋅

+

⋅

=

(2.3)

Korzystając z (2.3) i następującej proporcji:

=

=

⇒

=

=

3

2

3

1

3

2

1

2

1

2

3

2

3

P

P

P

P

a

P

a

P

a

P

(2.4)

można zapisać:

a

P

a

P

a

P

a

l

P

2

2

1

3

3

2

)

2

(

3

3

3

⋅

+

⋅

+

⋅

=

+

⋅

(2.5)

stąd:

N

a

a

l

P

P

6

11428

7

2

3

,

)

(

=

+

⋅

=

(2.6)

Na podstawie (2.4) i (2.6) wyznaczono:

N

P

P

N

P

P

7619

5714

2

1

2

1

9

17142

5714

2

3

2

3

3

2

3

1

=

⋅

=

=

=

⋅

=

=

,

(2.7)

3. Całkowite obciążenie śrub:

śruba 1:

N

N

N

P

P

Q

2

10476

3

10000

8571

3

1

1

,

=

−

=

−

=

(2.8)

śruba 2:

P

1

l

5a

a

P

2

P

3

P/3

P/3

P/3

środek ciężkości

śrub

y

x

2a

P

M

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

7

N

N

N

P

P

Q

7

14285

3

10000

2857

3

2

2

,

=

+

=

+

=

(2.9)

śruba 3:

N

N

N

P

P

Q

2

18095

3

10000

5714

3

3

3

,

=

+

=

+

=

(2.10)

Najbardziej obciążona jest śruba 3. Obliczamy wymaganą dla niej średnicę. Pozostałe śruby przyjmujemy

jednakowe.

4. Stan naprężenia w śrubie 3:

t

k

d

Q

≤

⋅

=

4

2

1

3

π

τ

(2.11)

Zakładamy śruby klasy 8.8.

R

m

= 800 MPa

R

e

= 640 MPa

(

)

[

]

MPa

R

n

R

k

s

e

r

s

e

t

280

1

,

1

2

1

,

0

1

=

⋅

=

−

⋅

−

⋅

=

δ

δ

(2.12)

stąd:

mm

MPa

N

k

Q

d

t

07

9

280

3

9047

4

4

3

1

,

,

=

⋅

⋅

=

⋅

⋅

≥

π

π

(2.13)

Przyjmujemy śruby M10 ze średnicą trzpienia pasowanego d

1

= 11 mm

5. W ostatnim etapie weryfikujemy połączenie ze względu na naciski powierzchniowe. Granica plastyczności

tworzywa płaskownika (stal 45 – R

e

= 360 MPa) jest niższa od granicy plastyczności tworzywa śruby. W

związku z tym, weryfikacji na naciski dopuszczalne podlega płaskownik. W obliczeniach przyjmujemy siłę Q

3

,

ponieważ wywoła ona największy nacisk. Stąd:

dop

p

d

g

Q

p

≤

⋅

=

1

3

(2.14)

gdzie:

(

)

[

]

MPa

R

n

R

p

d

e

r

d

e

dop

158

88

,

0

2

1

,

0

1

8

,

0

=

⋅

=

−

⋅

−

⋅

⋅

=

δ

δ

(2.15)

wówczas:

dop

p

MPa

mm

mm

N

p

≤

=

⋅

=

7

109

11

15

2

18095

,

,

(2.16)

Naciski nie zostaną przekroczone.

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

8

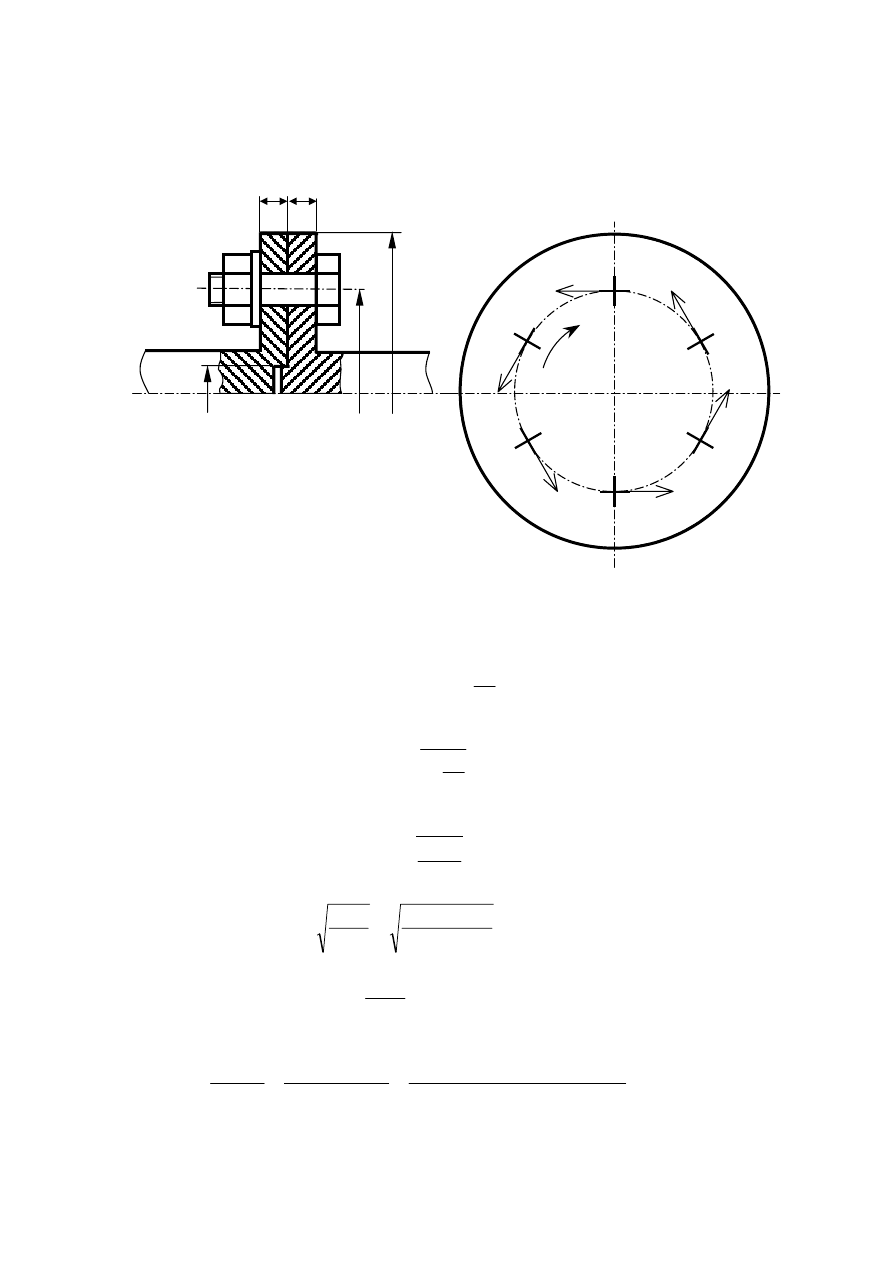

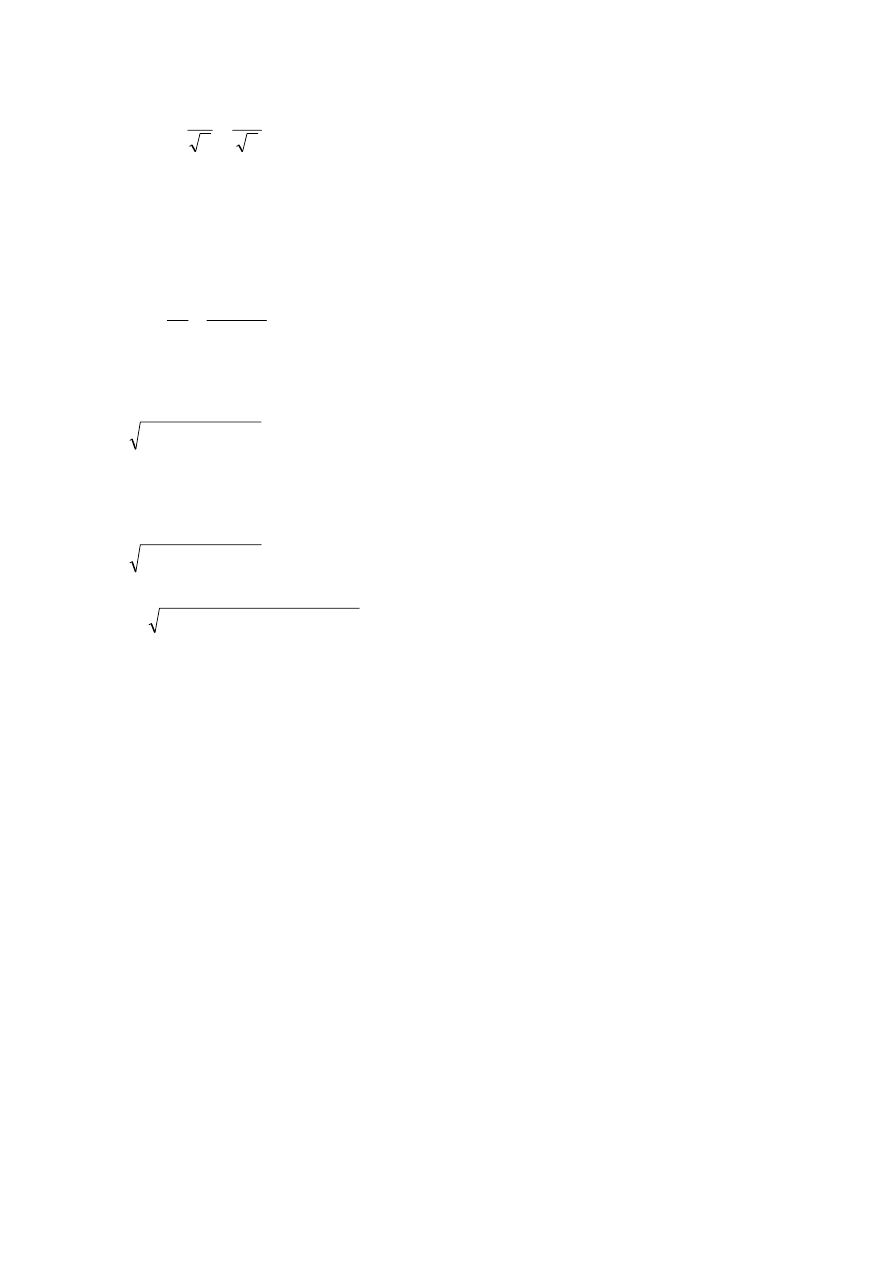

Zad.3.

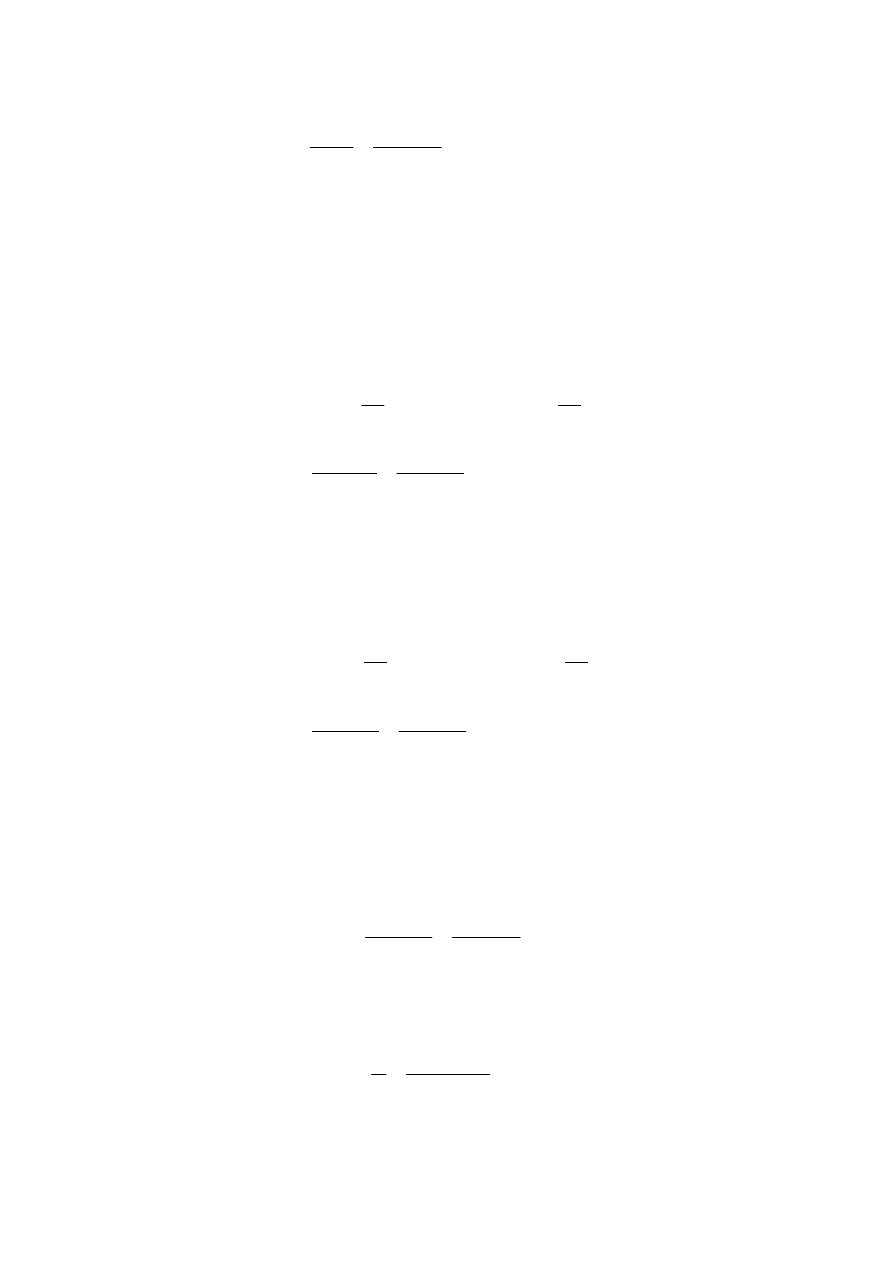

Dobrać śruby łączące dwa wały obciążone momentem skręcającym M

s

= 600 Nm. Do połączenia wałów

zaproponowano sześć śrub pasowanych. Naciski dopuszczalne dla tworzywa tarcz wynoszą p

dop

=150MPa.

Naprężenia kryterialne dla tworzywa śruby na ścinanie wynoszą k

t

=180MPa, a naciski dopuszczalne

p

dop

=130MPa.

.

D

w

= 110 mm

D

0

= 115 mm

D

z

= 200 mm

n = 6

n

r

= 1

Momentowi skręcającemu M

s

odpowiada moment oporowy M

0,

równy mu co do wartości ale o przeciwnym

zwrocie. Moment oporowy M

0

można rozłożyć na sześć równych momentów składowych (zakładamy równy

rozkład obciążenia na każdą ze śrub). Każdy z tych momentów można zastąpić iloczynem siły i ramienia (patrz

rysunek), gdzie siła jest przyłożona w środku ciężkości śruby, natomiast ramię jest promieniem koła, na którym

rozmieszczone są śruby (D

0

/ 2). Wówczas moment oporowy można wyrazić następująco:

2

0

0

D

P

n

M

⋅

⋅

=

(3.1)

stąd:

2

0

0

D

n

M

P

⋅

=

(3.2)

1. Naprężenia tnące w śrubie:

t

k

d

P

≤

⋅

=

4

2

1

π

τ

(3.3)

stąd:

mm

k

D

n

M

k

P

d

t

t

51

,

3

8

4

0

0

1

=

⋅

⋅

⋅

⋅

=

⋅

⋅

≥

π

π

(3.4)

2. Naciski powierzchniowe:

dop

p

d

g

P

p

≤

⋅

=

1

(3.5)

Granica plastyczności tworzywa śruby jest niższa, dlatego na naciski powierzchniowe weryfikujemy śrubę.

mm

MPa

mm

mm

Nmm

p

g

D

n

M

p

g

P

d

dop

dop

34

,

1

130

10

115

6

600000

2

2

0

0

1

=

⋅

⋅

⋅

⋅

=

⋅

⋅

⋅

⋅

=

⋅

≥

(3.6)

Na podstawie zależności (3.4) oraz (3.7) dobrano śruby M8 o średnicy trzpienia pasowanego d

1

= 9 mm

D

W

D

0

D

Z

M

0

10 10

P

P

P

P

P

P

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

9

Połączenia spawane

Informacje zawarte w tych materiałach zostały opracowane na podstawie normy

PN-90/B-03200 „Konstrukcje stalowe. Obliczenia statyczne i projektowanie”.

W przypadku obliczeń połączeń spawanych weryfikacji poddaje się dwa rodzaje spoin: spoiny czołowe oraz

spoiny pachwinowe.

1. Wymagania dotyczące spoin.

Wymagania dla spoin czołowych.

W obliczeniach połączeń spawanych ze spoinami czołowymi przyjmuje się, że grubość obliczeniowa spoiny jest

równa grubości cieńszego z łączonych elementów. W przypadku niepełnej spoiny czołowej grubość ta jest

równa głębokości rowka do spawania pomniejszonej o 2 mm.

Jeżeli połączone mają być blachy o różnych grubościach, to należy tak skonstruować złącze spawane, aby

zapewnić ciągłą zmianę przekroju. W tym celu stosuje się pochylenie, które powinno być nie większe niż:

1 : 1 - w przypadku obciążeń statycznych,

1 : 4 - w przypadku obciążeń dynamicznych.

Wymagania dla spoin pachwinowych.

W przypadku spoin pachwinowych, zaleca się stosować spoiny nie większe niż wynika to z przeprowadzonych

obliczeń, a ponadto zaleca się aby:

=

mm

10

najwyzej

co

lecz

t

0,2

mm

2,5

wyjatkowo

mm

3

max

max

min

a

=

min

max

t

0,7

mm

16

min

a

gdzie:

t

min

, t

max

grubość cieńszej i grubszej blachy

2. Weryfikacja połączeń spawanych – spoiny czołowe.

Nośność spoiny czołowej wyznacza się z zależności:

d

f

≤

+

⊥

2

||

2

α

τ

α

σ

(1)

ν

α

⋅

−

=

⊥

15

,

0

1

gdzie:

σ, τ – naprężenia w przekroju obliczeniowym połączenia,

α

⊥

,

α

||

– współczynniki wytrzymałości spoin,

f

d

– wytrzymałość obliczeniowa stali (odczytywana z tablic dla danego tworzywa),

ν – współczynnik stosunku naprężeń średnich do maksymalnych

Sposób określania wartości współczynników

α

||

oraz

α

⊥

określa norma.

Poniżej przedstawiono wyciąg z normy PN-90/B-03200 dotyczący wyznaczania wartości współczynników

α:

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

10

Tablica 1

Współczynniki wytrzymałości spoin

1)

Rodzaj spoiny

Stan naprężeń w rozpatrywanej części lub

wytrzymałość stali

Re w MPa

α

⊥

α

||

ściskanie lub zginanie

1

Spoiny czołowe

rozciąganie równomierne (

ν=1) lub

mimośrodowe ((

ν<1))

1 - 0,15

ν

2)

0,6

(przy ścinaniu)

Re

≤ 225

0,9 0,8

255 < Re

≤ 355

0,8 0,7

Spoiny pachwinowe

355 < Re

≤ 460

0,7 0,6

1)

Podane wartości współczynników należy zmniejszyć:

a) o 10% - w przypadku spoin montażowych,

b) o 20% - w przypadku spoin pułapowych,

c) o 30% - gdy zachodzą jednocześnie obydwa przypadki a) i b)

2)

Podana zależność dotyczy spoin normalnej jakości, kontrolowanych zgrubnie:

ν - iloraz naprężeń średnich do

naprężeń maksymalnych. W przypadku przeprowadzenia kontroli defektoskopowej można przyjmować wartości

α

⊥

= 1, przy czym klasa wadliwości złącza wg PN-87/M-69772 powinna wynosić najwyżej R4 - przy grubości

łączonych części do 20 mm, R3 - przy grubości większej niż 20 mm, R2 - przy obciążeniach zmiennych.

3. Weryfikacja połączeń spawanych – spoiny pachwinowe

W przypadku złożonego stanu naprężeń warunek wytrzymałościowy ma postać:

(

)

≤

≤

+

⋅

+

⊥

⊥

⊥

d

d

f

f

σ

τ

τ

σ

κ

2

2

||

2

3

(2)

gdzie:

κ – współczynnik zależny od granicy plastyczności stali (określany wg normy w zależności od Re),

σ

⊥

,

τ

⊥

– naprężenia w kierunku prostopadłym do osi spoiny (patrz rysunek poniżej),

τ

||

– naprężenia w kierunku równoległym do osi spoiny (patrz rysunek poniżej),

≤

<

≤

<

≤

=

]

[

460

355

1

]

[

355

255

85

,

0

]

[

255

7

,

0

MPa

R

MPa

R

gdy

MPa

R

e

e

e

κ

(3)

σ

⊥

τ

||

τ

⊥

a

σ

Rys. 1. Składowe naprężeń w spoinie pachwinowej

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

11

Zadanie 1

Sprawdzić wytrzymałość spoiny czołowej łączącej blachę węzłową ze słupem, jak pokazano na rysunku.

Zakłada się, że spoina nie ma kraterów końcowych i jest kontrolowana zgrubnie. Obciążenie połączenia jest

złożone i obejmuje obciążenie siłą rozciągającą N, siłą tnącą V oraz momentem zginającym M.

Dane:

Tworzywo elementów:

stal 18G2

Wytrzymałość obliczeniowa:

f

d

= 305 [MPa]

N = 360

[kN]

V = 270

[kN]

M = 12 [kNm]

10

300

V

N

M

Rozwiązanie:

W rozpatrywanym przypadku połączenia spawanego mamy do czynienia ze złożonym stanem naprężeń. Zgodnie

z zależnością (1), do weryfikacji połączenia konieczne jest określenie naprężeń normalnych oraz stycznych,

występujących w tym połączeniu.

1. Charakterystyki geometryczne spoiny

W pierwszym kroku wyznaczamy charakterystyki geometryczne spoiny.

10

300

V

N

M

10

300

x

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

12

Na rysunku przedstawiono postać i wymiary pola przekroju poprzecznego spoiny czołowej. Zgodnie z podanymi

wymiarami spoiny, polem jest prostokąt o szerokości podstawy równej 10 mm oraz wysokości 300 mm.

Obliczenie pola przekroju poprzecznego spoiny:

]

cm

[

30

]

mm

[

3000

300

10

2

2

=

=

⋅

=

s

A

Obliczenie wskaźnika wytrzymałości przekroju poprzecznego na zginanie względem osi x:

]

cm

[

150

]

mm

[

150000

6

300

10

2

300

12

300

10

3

3

2

3

=

=

⋅

=

⋅

=

=

e

I

W

x

x

2. Składowe naprężeń

Z obciążenia spoiny wynika, że naprężenia normalne występujące w spoinie będą pochodziły od siły normalnej

oraz momentu zginającego, a naprężenia styczne będą pochodziły tylko od siły tnącej. Konieczne jest więc

wyznaczenie naprężeń cząstkowych pochodzących od poszczególnych sił obciążających spoinę.

a) składowa naprężeń pochodząca od siły poosiowej N

]

MPa

[

120

3000

10

360

3

=

⋅

=

=

s

N

A

N

σ

b) składowa naprężeń pochodząca od momentu zginającego M

]

MPa

[

80

10

150

10

12

3

3

=

⋅

⋅

=

=

x

M

W

M

σ

Na rysunku poniżej przedstawiono wykresy obliczonych naprężeń (można je dorysować do istniejącego

rysunku):

10 300

V

N

M

10

300

x

σ

N

σ

M

σ

Całkowite naprężenia normalne będą złożeniem naprężeń pochodzących od siły rozciągającej i momentu

zginającego. Maksymalne naprężenia normalne są równe:

]

MPa

[

200

80

120

=

+

=

+

=

M

N

σ

σ

σ

c) naprężenia styczne pochodzące od siły tnącej V

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

13

]

MPa

[

90

3000

10

270

3

=

⋅

=

=

s

A

V

τ

3. Określenie współczynnika

α

⊥

W celu określenia wartości współczynnika

α

⊥

konieczne jest wyznaczenia ilorazu wartości naprężeń normalnych

średnich do wartości naprężeń normalnych maksymalnych. Maksymalne naprężenia normalne są równe

σ.

Natomiast naprężenia normalne średnie są równe

σ

N

(bo w tym przypadku

σ

M

są symetryczne i nie zmieniają

wartości średniej). Stąd:

6

,

0

200

120 =

=

=

σ

σ

ν

N

Współczynniki wytrzymałości spoiny wynoszą:

91

,

0

6

,

0

15

,

0

1

15

,

0

1

=

⋅

−

=

−

=

⊥

ν

α

6

,

0

||

=

α

4. Warunek nośności spoiny

Po wyznaczeniu wszystkich koniecznych wartości należy sprawdzić warunek nośności spoiny:

d

z

z

d

z

f

f

<

=

+

=

≤

+

=

⊥

σ

σ

α

τ

α

σ

σ

]

MPa

[

8

,

275

6

,

0

90

91

,

0

200

2

2

2

||

2

Warunek został spełniony.

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

14

Zadanie 2

Sprawdzić wytrzymałość spoiny pachwinowej łączącej blachę węzłową ze słupem, jak pokazano na rysunku.

Zakłada się, że spoina nie ma kraterów końcowych i jest kontrolowana zgrubnie. Obciążenie połączenia jest

złożone i obejmuje obciążenie siłą rozciągającą F

z

, siłą tnącą F

y

oraz momentem zginającym M.

Dane:

Tworzywo elementów:

stal 18G2,

Re = 355 [MPa]

Wytrzymałość obliczeniowa:

f

d

= 305 [MPa]

F

z

= 100

[kN]

F

y

= 100

[kN]

M = 10 [kNm]

a5

200

F

y

F

z

M

Rozwiązanie:

W rozpatrywanym przypadku połączenia spawanego mamy do czynienia ze złożonym stanem naprężeń. Zgodnie

z zależnością (2), do weryfikacji połączenia konieczne jest określenie naprężeń normalnych oraz stycznych,

występujących w tym połączeniu.

1. Charakterystyki geometryczne spoiny

W pierwszym kroku wyznaczamy charakterystyki geometryczne spoiny.

a5

200

F

y

F

z

M

5

200

x

8

5

Kład pola obliczeniowego

spoiny

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

15

Na rysunku przedstawiono kład przekroju obliczeniowego spoiny pachwinowej na płaszczyznę styczną (patrz

rysunek powyżej). Zgodnie z podanymi wymiarami spoiny, polem całkowitym spoiny jest pole suma pól dwóch

prostokątów o szerokości podstawy równej 5 mm (wymiar a spoiny pachwinowej - patrz Rys. 1) oraz wysokości

równej 200 mm. Grubość blachy łączącej węzłowej wynosi 8 mm.

Obliczenie pola przekroju poprzecznego spoiny:

]

cm

[

20

]

mm

[

2000

200

5

2

2

2

=

=

⋅

⋅

=

s

A

Obliczenie wskaźnika wytrzymałości przekroju poprzecznego na zginanie względem osi x:

]

cm

[

7

,

66

]

mm

[

7

,

66666

6

200

5

2

2

200

12

200

5

2

3

3

2

3

=

=

⋅

⋅

=

⋅

⋅

=

=

e

I

W

x

x

2. Składowe naprężeń

Z analizy obciążeń spoiny wynika, że naprężenia normalne występujące w spoinie będą pochodziły od siły

normalnej oraz momentu zginającego, a naprężenia styczne będą pochodziły tylko od siły tnącej. Konieczne jest

więc wyznaczenie naprężeń cząstkowych pochodzących od poszczególnych sił obciążających spoinę.

a) składowa naprężeń pochodząca od siły poosiowej F

z

]

MPa

[

50

2000

10

100

3

1

=

⋅

=

=

s

z

A

F

σ

b) składowa naprężeń pochodząca od momentu zginającego M

=

=

⋅

⋅

⋅

=

=

⋅

⋅

=

=

MPa

mm

N

mm

mm

10

N

10

mm

kNm

]

MPa

[

150

67

,

66666

10

10

10

2

3

3

3

3

3

3

2

x

W

M

σ

Na rysunku poniżej przedstawiono wykresy obliczonych naprężeń (można je dorysować do istniejącego

rysunku):

a5 200

F

y

F

z

M

10

200

x

σ

1

σ

2

σ

Całkowite naprężenia normalne będą złożeniem naprężeń pochodzących od siły rozciągającej i momentu

zginającego. Maksymalne naprężenia normalne są równe:

]

MPa

[

200

150

50

2

1

=

+

=

+

=

σ

σ

σ

c) wyznaczenie składowych naprężeń prostopadłych

σ

⊥

i

τ

⊥

:

W przypadku spoin pachwinowych dla których trójkąt wpisany w spoinę jest trójkątem równoramiennym (patrz

Rys. 1):

PKM – Ćwiczenia nr 3 – Połączenia śrubowe pasowane i połączenia spawane

16

]

MPa

[

42

,

141

2

200

2

=

=

=

=

⊥

⊥

σ

τ

σ

Przy czym należy sprawdzić warunek:

305

42

,

141

<

<

⊥

d

f

σ

Warunek jest spełniony.

c) naprężenia styczne pochodzące od siły tnącej F

y

]

MPa

[

50

2000

10

100

3

||

=

⋅

=

=

=

s

y

A

F

τ

τ

3. Warunek nośności spoiny

Po wyznaczeniu wszystkich koniecznych wartości należy sprawdzić warunek nośności spoiny:

(

)

≤

≤

+

⋅

+

⊥

⊥

⊥

d

d

f

f

σ

τ

τ

σ

κ

2

2

||

2

3

Konieczne jest jeszcze określenie wartości współczynnika

κ na podstawie Re (patrz zależność (3)):

85

,

0

=

κ

(

)

(

)

<

<

=

+

⋅

+

≤

≤

+

⋅

+

⊥

⊥

⊥

]

MPa

[

305

]

MPa

[

42

,

141

]

MPa

[

305

]

MPa

[

43

,

251

42

,

141

50

3

42

,

141

85

,

0

3

2

2

2

2

2

||

2

d

d

f

f

σ

τ

τ

σ

κ

Warunek został spełniony.

Wyszukiwarka

Podobne podstrony:

4 Polaczenia srubowe id 37864 Nieznany (2)

1 Gwinty, śruby, połączenia śrubowe

Konstrukcje metalowe 1 Przyklad 8 Polaczenia srubowe

Gwinty, wyklad 04 polaczenia srubowe CRC A717D1E6

polaczenie srubowe sruba oczkowa

4 połączenia śrubowe cz II

polaczenie srubowe 1

Połączenia śrubowe 2

SX028a Przyklad Obliczenie nosnosci polaczenia srubowego elementów zimnogietych

Biegus A Polaczenia srubowe

Połączenia śrubowe tematy

Cwiczenie nr 6 Polaczenia srubowe id 99945

12 POLACZENIA SPAWANE kontrol Nieznany (2)

Polaczenia srubowe dla pionków

Połączenie śrubowe

polaczenie srubowe

Polaczenia srubowe klusa

więcej podobnych podstron